Heb je je ooit afgevraagd waarom je CO2 lasersnijmachine steeds defect raakt? Dit artikel gaat in op veelvoorkomende problemen, zoals storingen door "hoge spanningsval" en botsingen van snijkoppen, en biedt een gedetailleerde analyse en praktische stappen voor probleemoplossing. Leer hoe u deze problemen kunt identificeren en verhelpen, zodat uw machine soepel en efficiënt werkt. Krijg waardevolle inzichten en preventieve maatregelen om kostbare stilstandtijden te voorkomen en uw onderhoudsvaardigheden te verbeteren.

In 2013 introduceerde de constructiewerkplaats van het bedrijf twee CO2 lasersnijmachines van Trumpf, model CP3000.

Door het gebrek aan ervaring in onderhoud en reparatie van dit soort apparatuur, waren de meeste storingen afhankelijk van de after-sales service van de fabrikant, wat resulteerde in lange reparatiecycli en hoge onderhoudskosten.

Door de oorzaken van de storingen te analyseren, werden corrigerende en preventieve maatregelen geformuleerd en werd een Equipment Fault A4 Report opgesteld om toekomstige storingen te voorkomen.

Tijdens dit proces werd voortdurend onderhoudservaring opgedaan en werden de vaardigheden van het onderhoudspersoneel verbeterd, waardoor geleidelijk een overgang werd bereikt van uitbesteed onderhoud naar een zelfredzaam + uitbesteed onderhoudsmodel.

Tijdens het snijproces gaf de lasermonitor plotseling een "2104" alarm, wat aangaf dat er een "hoge spanningsval" was.

Nadat de apparatuur opnieuw was opgestart, werkte deze normaal, maar daarna traden er intermitterende alarmen op tijdens het snijden en nam de frequentie van de alarmen toe.

Volgens het werkingsprincipe van de laser zijn er vijf mogelijke oorzaken van dit alarm.

(1) Onzuiverheden in hoogzuiver gas, vooral overtollig water. Vocht dat de resonantieholte binnendringt, zorgt ervoor dat de plasmaweerstand in de holte afneemt, wat resulteert in een abnormale toename van de hoogspanningsstroom.

(2) Lekkage in de resonantieholte, waarbij omgevingslucht de holte binnendringt. Wanneer de resonantieholte normaal werkt, is het een omgeving met negatieve druk. Als er een lek is, komt er omgevingslucht in de holte.

(3) Lekkage van de warmtewisselaar of de afdichtring, waardoor koelwater in de resonantieholte terechtkomt.

(4) Onjuiste mengverhouding van gas. Een onjuiste mengverhouding kan resulteren in een afname van laservermogenen de laser verhoogt het vermogen door de hoogspanningsstroom van de voeding te verhogen. Als de hoogspanningsstroom een bepaald bereik overschrijdt, treedt er een alarm op.

(5) Terugstroming van de vacuümpomp. Als de eenrichtingsklep van de vacuümpomp niet goed afgesloten is, stroomt afvalgas met oliedamp terug in de resonantieholte, waardoor optische onderdelen zoals vuile lenzen vervuild raken en het vermogen afneemt.

(1) Het gas werd overgeschakeld op een andere laser en normaal gebruikt, waardoor onzuiverheden in het gas als oorzaak werden uitgesloten.

(2) De resonantieholte werd geëvacueerd tot minder dan 1 kPa (10 mbar), alle elektromagnetische kleppen werden gesloten en na 20 minuten steeg de druk met 40 Pa (0,4 mbar), waarmee aan de vereisten van de fabrikant van de apparatuur werd voldaan en lekkage en lekkage van de warmtewisselaar als oorzaak werden uitgesloten.

(3) De gasmengverhouding werd gecontroleerd en opnieuw afgesteld. Na afstelling bleef de fout bestaan en de frequentie nam niet af, waardoor een onjuiste gasmengverhouding als oorzaak werd uitgesloten.

(4) De pijpleiding tussen de vacuümpomp en de resonantieholte werd verwijderd en schoongeveegd van olievlekken. Voordat de vooruitkijkspiegel, achteruitkijkspiegel en klapspiegel werden gedemonteerd, werden ze schoongemaakt en opnieuw geïnstalleerd en afgesteld. De storing bleef echter bestaan, waardoor het terugstromen van de vacuümpomp als oorzaak werd uitgesloten.

Er werd een analyse en probleemoplossing van de werking van de apparatuur uitgevoerd. Tijdens het eigenlijke snijproces werd vastgesteld dat voordat het "hoogspanningsdip"-alarm optrad, het vermogen plotseling steeg tot ongeveer 1200 W, waarna het alarm optrad.

De "opwarmmodus" werd ingeschakeld en het opwarmvermogen werd geleidelijk verhoogd. Toen de vermogensinstelling 1500 W bereikte, was het gemeten uitgangsvermogen slechts 1200 W en was er een verschijnsel van "gloeidraadvorming" in de 1# resonantieholte.

Na ongeveer 20 seconden lopen, gaf de laser een "hoog spanningsverlies" alarm en de voeding gaf een "overstroom" alarm. De elektronische componenten in de laservoeding werden gecontroleerd en normaal bevonden.

De uitgangsspanning van de 1# resonantieholtedetectie werd gemeten op de vermogensbewakingsprintplaat (Figuur 1), die 8,4V bedroeg, terwijl de spanning van de 2# resonantieholte ongeveer 7,6V bedroeg, wat erop wijst dat de in olie gedompelde boostervoeding van de 1# resonantieholte beschadigd was.

De in olie gedompelde voedingseenheid werd gedemonteerd (Figuur 2) en de elektronische onderdelen zoals de transformator, de boostercapaciteitcondensator en de boosterdiode van de 1# resonantieholte boostervoeding werden gemeten en allemaal normaal bevonden.

Het spanningsverlagende detectiecircuit werd gemeten en een van de 100k redundante weerstanden bleek een gemeten waarde van 116kΩ te hebben. Voorlopig werd vastgesteld dat de reden voor het alarm "hoge spanningsval" te wijten was aan het feit dat deze weerstand beschadigd was.

Een weerstand van 100kΩ, 2W werd verwijderd van een andere oude printplaat en gebruikt om de beschadigde weerstand te vervangen. De "opwarmmodus" werd ingeschakeld en het vermogen werd geleidelijk verhoogd tot het maximumvermogen van 3000 W was bereikt.

De werkstatus van de laser werd geobserveerd en er trad geen "hoog spanningsverlies" alarm op en er was ook geen "gloeidraad" fenomeen.

(1) De 16 spanningsreducerende weerstanden in twee lasermachines werden getest en hun weerstandswaarden waren allemaal meer dan 5% hoger dan normaal. Deze weerstanden zijn koolstoffilmweerstanden, die een laag vermogen hebben en gemakkelijk oxideren door spanningsschokken, waardoor hun weerstandswaarde geleidelijk stijgt.

Daarom werd geoordeeld dat het gebruik van koolstoffilmweerstanden in het ontwerp van de printplaat onredelijk was en dat er meer slagvaste en stabiele metaalfilmweerstanden moesten worden gebruikt.

(2) Andere problemen die tijdens het probleemoplossingsproces werden ontdekt, waren onder andere een grote afwijking tussen de gasmengverhouding en de fabrieksinstelling, en onjuiste vervanging en gebruik van hoogzuiver gas.

(1) Metaalfilmweerstanden van 100kΩ, 2W aanschaffen om de defecte weerstanden te vervangen om dergelijke storingen te voorkomen.

(2) De bedienings- en onderhoudshandleiding aanpassen, periodieke spannings- en stroomcontroles voor de voeding toevoegen, de gasmengverhouding aanpassen en regelmatige inspectie- en afstellingsitems toevoegen. Standaard operationele ventilatieprocedures en gebruiksvereisten moeten worden ontwikkeld en verspreid via training.

(3) Inspecties door derden van hoogzuivere gassen (N2, CO2, He2) die in de lasermachine worden gebruikt, en de leverancier moet alle problemen die niet aan de eisen voldoen binnen een bepaalde termijn verhelpen.

(1) Doordat het plaatmetaal vaak kromtrekt, kan de snijkop van de lasersnijden machine in botsing komt met het vervormde plaatmetaal, waardoor schade ontstaat aan onderdelen zoals de capacitieve kop, keramische behuizing, snijmondstuk en onderdeel met vier schakels.

Na de botsing leiden het vervangen van reserveonderdelen en het afstellen van de apparatuur tot aanzienlijk tijdverlies waardoor de productie vertraging oploopt.

(2) In 2018 werd een totaal verlies van 103.000 RMB geleden als gevolg van schade door botsingen met onderdelen, gedetailleerd in tabel 1 (verliezen door stilstand niet inbegrepen).

Tabel 1: Statistieken van verliezen veroorzaakt door twee laserbotsingen in 2018.

| Beschadigd onderdeel | Hoeveelheid /stukken | Prijs per eenheid /10000 yuan | Totaal bedrag /10000 yuan | Opmerkingen |

| Condensatorkop | 6 | 0.3 | 1.8 | Te gebruiken na uitbestede reparatie |

| Condensatorkop | 2 | 2 | 4 | Kan niet worden gerepareerd, moet worden gekocht |

| Isolatie pakking | 1 | 0 | 0 | Nieuw reserveonderdeel |

| Keramisch lichaam | 20 | 0.02 | 0.4 | Zelfgemaakt |

Analyseer de mogelijke oorzaken vanuit de vijf elementen mens, machine, materiaal, methode en omgeving.

(1) Mensen: De nieuwe medewerker is niet bedreven in de bediening en kan het kromtrekken van de plaatmetaal op tijd. De operator heeft een slecht verantwoordelijkheidsgevoel en gaat niet om met situaties waarin botsingen kunnen optreden. Na de botsing werd de coaxiaal niet bijgesteld, waardoor de laserstraal werd afgebogen en de condensatorkop doorbrandde; de opvolging werd niet op tijd bijgesteld, waardoor opnieuw een botsing ontstond.

(2) Machine: De bewegingsreactie van de snijkop op botsingen is niet gevoelig genoeg en kan niet op tijd worden gestopt wanneer er een botsing plaatsvindt, wat leidt tot meer ongelukken.

(3) Materiaal: De inwendige spanning van de plaat groot is en de plaat kromtrekt door het vrijkomen van spanning door verhitting tijdens het snijden.

(4) Methode: Er wordt onvoldoende aandacht besteed aan de instelling van het snijpad en er wordt geen rekening gehouden met onderdelen die gevoelig zijn voor kromtrekken om ze zoveel mogelijk te vermijden; er worden geen microverbindingen gebruikt.

(5) Milieu: De korte opslagrekken van de platen, de lange opslagtijd en het vertrappen van personeel in het verleden zorgen ervoor dat de platen buigen, waardoor ze gemakkelijk kromtrekken tijdens het snijden.

(1) Train en beoordeel alle operators en stel een bijbehorend belonings- en bestraffingssysteem op.

(2) Stel de gevoeligheid van de bewegingsrespons op botsingen in op het hoogste niveau zonder het gebruik te beïnvloeden.

(3) Maak het plaatwerk vlak voordat je het op de machine legt om wat interne spanning weg te nemen.

(4) Optimaliseer het snijpad tijdens het programmeren en opmaken, probeer onderdelen te vermijden die gevoelig zijn voor kromtrekken; gebruik microverbindingen om de kans op kromtrekken van het werkstuk te verkleinen.

(5) Breid het opslagrek voor platen uit om wegzakken en buigen aan beide uiteinden te voorkomen; herplan de opslagruimte voor platen, zet barrières op om te voorkomen dat personeel er overheen loopt en zich vertrapt.

Na het implementeren van de bovenstaande maatregelen is de frequentie van botsingsproblemen licht gedaald, maar het probleem is nog niet volledig opgelost.

(1) De hoofdoorzaak van het probleem dat al lange tijd niet is opgelost, is dat er geen professioneel personeel ter plaatse is wanneer er botsingen plaatsvinden, en het is onmogelijk om de situatie op dat moment te herstellen.

Later, door het installeren van bewaking op de apparatuur en het nemen van foto's na elke botsing, werd door het analyseren van video- en fotogegevens ontdekt dat botsingen plaatsvonden tijdens het leegrijden van het einde van de ene snede naar het beginpunt van de volgende snede.

Voordat de maaikop leeg loopt, beweegt deze een bepaalde afstand omhoog (hefhoogte).

Door te proberen de hefhoogte te vergroten, kan het probleem worden opgelost.

(2) Bestudeer het besturingsprogramma. Als je het snijprogramma bekijkt, zie je dat het optillen van de snijkop tijdens leeglopen wordt geregeld door de subroutines 1012 en 1022. Open de subroutine om het besturingsprincipe te analyseren.

(3) Principe van regeling van de maaikophoogte. Gebruik een sensor om de afstand tot de plaathoogte te detecteren en te berekenen. Wanneer een leegloop nodig is, beweegt de Z-as in negatieve richting totdat deze stopt wanneer de waarnemingshoogte 10 mm is, en voert dan een leegloopactie uit.

(1) Deze controlemethode heeft de volgende tekortkomingen: de sensor kan slechts een afstand van 10 mm nauwkeurig detecteren. Hoe verder de afstand, hoe groter de fout. Hij kan botsingen niet voorkomen en kan alleen stoppen met lopen nadat een botsing heeft plaatsgevonden.

Bij gebruik van PID-regeling is er een probleem met de responsvertraging wanneer een botsing plaatsvindt, wat leidt tot een toename van het aantal botsingen. Het kan alleen de situatie waarnemen waarin de hoogteval van de plaat gelijkmatig verandert en kan niet de situatie waarnemen waarin de hoogteval van de plaat plotseling verandert.

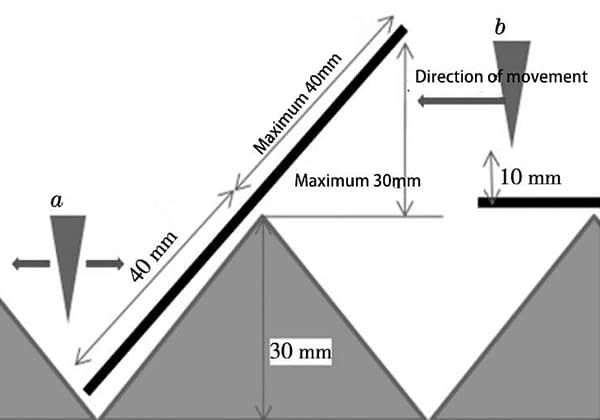

(2) Op basis van de foto's van de botsingsscène die door de operator zijn genomen (figuur 3), wordt een numeriek model opgesteld (figuur 4) om het optreden van botsingen te analyseren: er treedt een botsing op wanneer punt a in om het even welke richting beweegt, en er treedt een botsing op wanneer punt b naar links beweegt.

(3) Volgens het numerieke model laat de berekening zien dat de maximale hoogte van het heffen of zakken van het werkstuk 30 mm is en dat de hefhoogte is ingesteld op 10 mm, waardoor botsingen niet volledig kunnen worden voorkomen. Momenteel kan deze besturingsmethode de hefhoogte echter niet instellen op meer dan 10 mm.

(1) Ontwikkel een aanpassingsplan. Pas de subroutine van machine #1 aan, verwijder de beweging van de Z-as naar de sensordetectiepositie van 10 mm en wijzig deze in: De Z-as beweegt 35 mm in negatieve richting, maakt geen gebruik meer van sensorvolgbesturing en draait zonder afwijkingen tijdens de testrun. Pas na 24 uur continubedrijf zonder botsingen of afwijkingen het programma van machine #2 aan.

(2) Valideer haalbaarheid. Registreer de belastingssnelheid van de Z-as servomotor voor en na de aanpassing, het maximale verschil in belastingssnelheid voor en na de aanpassing is zeer klein en beide overschrijden 30% niet.

(3) Verificatie. Het systeem heeft tot op heden (4 maanden) onafgebroken gedraaid, zonder botsingen of afwijkingen.

Het falen van de "hoge spanningsval" en de botsing van de snijkop van de CO2 lasersnijmachine de productie-efficiëntie ernstig beïnvloeden en aanzienlijke verliezen veroorzaken. Door de oorzaak van de storing te analyseren, fouten uit te sluiten, de echte oorzaak te identificeren en corrigerende en preventieve maatregelen te implementeren, worden soortgelijke storingen grondig voorkomen. Door de structuur en het principe van de apparatuur te bestuderen en reparatie-ervaringen samen te vatten, hebben we een aantal fouten van dergelijke apparatuur autonoom kunnen repareren.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.