Het nauwkeurig buigen van buizen vereist inzicht in specifieke richtlijnen en parameters. Hoe zorg je elke keer weer voor een soepele, nauwkeurige buiging? Dit artikel gaat in op de cruciale aspecten van het buigen van buizen, waaronder machineparameters, de installatie van matrijzen en veelvoorkomende fouten. Leer hoe je je apparatuur instelt en afstelt, buighoeken berekent en problemen zoals scheuren en kreuken voorkomt. Ontdek praktische tips en technieken waarmee u optimale resultaten kunt behalen bij het buigen van buizen.

1.1 Deze procedure is van toepassing op de CNC-pijpenbuigmachine die wordt gebruikt voor het koudbuigen van metalen pijpen.

1.2 Deze procedure is van toepassing op hydraulische buigmachines met één kop van het model DW63 en DW114 in de werkplaats voor constructiedelen van landbouwmachines.

De volgende documenten zijn essentieel voor de toepassing van dit document. Voor referentiedocumenten die gedateerd zijn, is alleen de gedateerde versie van toepassing op dit document. Voor referentiedocumenten zonder datum is de meest recente versie van toepassing op dit document.

GB/T 28763-2012 CNC-pijp buigmachine

CNC pijp buigmachine: Een pijpbuigmachine met ten minste drie assen, inclusief spindelrotatie, lineaire spankopbeweging en spankoprotatie, die wordt bestuurd door een CNC-systeem.

4.1 De belangrijkste parameter van de pijpbuigmachine is de maximale buitendiameter van de pijp.

4.2 De hoofdparameters en basisparameters van de pijpbuigmachine moeten voldoen aan de regels die in de onderstaande tabel worden voorgeschreven.

| Parameter Naam | Maximale buis buitendiameter/mm | Maximale buiswanddikte/mm |

| Parameter Waarde | 10 | 1.2 |

| 16 | 1.2 | |

| 25 | 3 | |

| 38 | 4 | |

| 42 | 4 | |

| 60 | 5 | |

| 63 | 5 | |

| 76 | 5 | |

| 89 | 6 | |

| 114 | 8 | |

| 159 | 12 | |

| 168 | 12 | |

| 219 | 16 | |

| 273 | 20 |

Wanneer de buitendiameter groter is dan of gelijk is aan 114 mm, is dit 0,4 tot 1 keer de maximale radius van de gebogen pijp.

4.4 Structurele onderdelen werkplaats pijp buigmachine parameters:

| Pijp buigmachine Model | Buitendiameter pijp (mm) | Wanddikte pijp (mm) | Buigstraal (mm) |

| DWFB63 | 19 tot 63 | ≤5 | 50 tot 250 |

| DWFB114 | 48 tot 114 | ≤8 | 100 tot 750 |

| Type materiaal | Materiaalspecificatie mm | Wanddikte mm | Buigradius (standaard als mediaan) mm | Overeenkomstige apparatuur |

| Vierkante buis | φ16 | 2 | 58 | DWFB63 |

| φ25 | 2 | 50 | DWFB63 | |

| φ25 | 2 | 150 | DWFB63 | |

| φ33 | 3 | 101.5 | DWFB63 | |

| Φ35 | 4 | 60 | DWFB63 | |

| Φ42 | 3 | 100 | DWFB63 | |

| Φ48 | 3.5 | 130 | DWFB63 | |

| Φ50 | 6 | 100 | DWFB114 | |

| Φ60 | 5 | 150 | DWFB63 | |

| Φ60 | 5 | 200 | DWFB63 | |

| Φ60.5 | 2 | 150 | DWFB114 | |

| Ronde buis | Vierkante buis 30×30 | 2 | 外径220 | DWFB114 |

| Vierkante buis 40×80-8 | 2.5 | 100 | DWFB114 | |

| Vierkante buis 40×80-8 | 3 | 180 | DWFB114 | |

| Vierkante buis 40×80-8 | 2 | Buitendiameter: 220 | DWFB114 | |

| Vierkante buis 50×50 | 2.5 | Binnendiameter: 170 | DWFB114 | |

| Vierkante buis 50×70-7 | 2.5 | 120 | DWFB114 | |

| Vierkante buis 50×70-7 | 3 | 120 | DWFB114 | |

| Vierkante buis 60×80-6 | 4.5 | 150 | DWFB114 | |

| Vierkante buis 60×80-8 | 4.5 | 150 | DWFB114 |

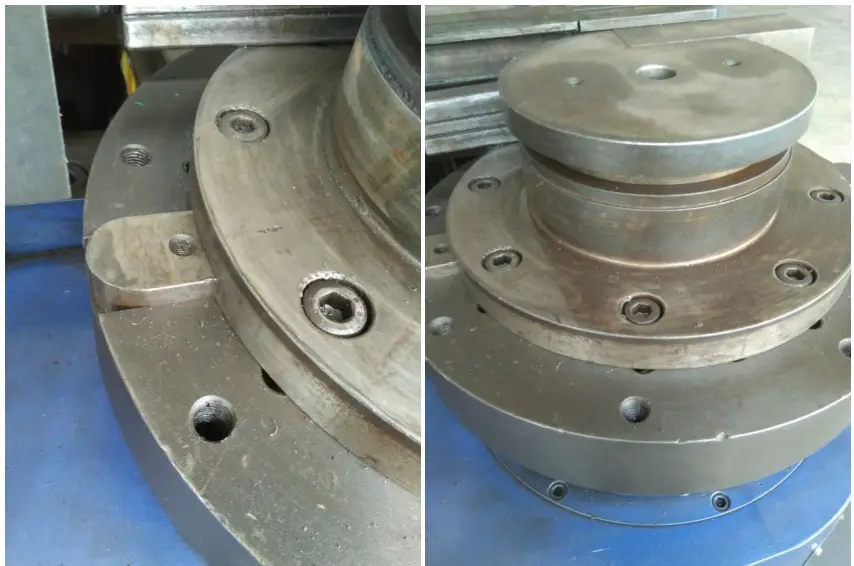

6.1 Installatie van de hoofdvorm

6.1.1 Plaats de buigwielvorm met de sleuf naar beneden op de bijpassende sleutel van de vaste zitting. Stel de wielvorm na het platleggen links en rechts zo af dat het boutgat van de wielvorm samenvalt met het boutgat van de vaste zitting.

6.1.2 Draai de vaste moer vast, er mag geen speling zijn.

6.2 Installatie en afstelling van persvormen

6.2.1 Zet de persvorm met bouten vast op de glijder, draai aan de afstelbout, beweeg de klemvorm op en neer, lijn het midden van de persvorm uit met het midden van de groef van de buigvorm om ervoor te zorgen dat de twee goed op elkaar aansluiten tijdens de toevoer van de persvorm, zonder enige interferentie.

6.2.2 Draai de bevestigingsmoer van de persgietschuif los en gebruik vervolgens een sleutel om de stelbout van de schuif los te draaien.

6.2.3 Plaats een testvormmateriaal van ongeveer 300 mm lang in de buiggroef van de wielvorm. Controleer de drukvorm om de pijp naar voren te klemmen en er mag geen losraken zijn. Draai de instelbout van de schuif van de drukvorm vast met een sleutel. Controleer of de drukvorm zich terugtrekt en draai de afstelbout van de glijder van de drukvorm weer een halve slag vast met een sleutel. Draai ten slotte de bevestigingsmoer van de glijder van de drukvorm vast.

6.3 Installatie en afstelling van Klem Schimmel

6.3.1 Verbind en bevestig de spanmal en de schuiver met bouten. Draai de stelbout en beweeg de spanmal omhoog en omlaag om deze op dezelfde hoogte te brengen als de hoofdspanmal.

6.3.2 Draai de bevestigingsmoer van de glijschijf van de klemschijf los en gebruik een sleutel om de afstelbout van de glijschijf los te draaien.

6.3.3 Plaats een segment van een testmal met een lengte van ongeveer 300 mm in de sleuf van de buis van de wielmal en draai de stelbout van de schuif van de matrijsklem vast met een sleutel om de buis vast te klemmen. Er mag geen loskomen. Verwijder de pijp van de testmatrijs, gebruik de sleutel om de afstelbout van de glijschuif van de matrijsklem nog 1/3 slag vast te draaien en draai de bevestigingsmoer van de glijschuif van de matrijsklem vast.

6.4 Installatie en afstelling van de kernstang

6.4.1 Verbind het draadgat van de kernstaaf met de trekbout van de kernstaaf. Stel na het vastdraaien de achterste zitting van de trekstang zo af dat de raaklijnpositie van het boogoppervlak op de trekstang in horizontale richting de middellijn van de buigmal niet kruist.

7.1 Berekening voor 90° gebogen buizen

Neem voor koudgetrokken gebogen pijpen R=(4~6)D. Zoals getoond in Figuur 1-3, nadat de pijp gebogen is, zijn de lengtes van de buitenste boog en de binnenste boog van het gebogen segment niet de werkelijke lengte van de oorspronkelijke rechte pijp, maar alleen de lengte van de middellijn van de gebogen pijp blijft ongewijzigd voor en na het buigen.

De uitgevouwen lengte is gelijk aan de lengte van het oorspronkelijke rechte pijpstuk. Neem nu aan dat het begin- en eindpunt van het gebogen deel respectievelijk a en b zijn. Wanneer de buighoek 90° is, is de lengte van het gebogen deel van de pijp precies 1/4 van de omtrek van de cirkel getekend met r als straal. De booglengte wordt weergegeven door de buigradius, die is:

Booglengte ab=2πR/4=1,57R

Uit formule (1-3) kan worden afgeleid dat de uitgevouwen lengte van de 90° bocht 1,57 keer de buigradius is.

7.2 Berekening van willekeurige Buigen van pijp

Een willekeurige buigpijp is een pijp met een willekeurige buighoek en straal. De uitgevouwen lengte van het buiggedeelte van deze pijp kan met de volgende formule berekend worden:

L=παR/180=0,01745αR

In de formule is L de uitgevouwen lengte van het gebogen deel (mm); α- is de buighoek (°); π- is Pi; R is de buigradius (mm).

Daarnaast kan de berekening van de uitgevouwen lengte van een buigpijpsegment ook worden uitgevoerd volgens Figuur 1-6 en Tabel 1-1.

Het volgende voorbeeld illustreert het gebruik van Tabel 1-1.

Tabel 1-1 Berekening van willekeurig buigen van pijpen

| Buighoek | Half Buiglengte C | Buiglengte L |

| 1 | 0.0087 | 0.0175 |

| 2 | 0.0175 | 0.0349 |

| 3 | 0.0261 | 0.0524 |

| 4 | 0.0349 | 0.0698 |

| 5 | 0.0436 | 0.0873 |

| 6 | 0.0524 | 0.1047 |

| 7 | 0.0611 | 0.1222 |

| 8 | 0.0699 | 0.1396 |

| 9 | O.0787 | 0.1571 |

| 10 | O.0875 | 0.1745 |

| 11 | 0.0962 | 0.1920 |

| 12 | 0.1051 | 0.2094 |

| 13 | 0.1139 | 0.2269 |

| 14 | 0.1228 | 0.2443 |

| 15 | 0.1316 | 0.2618 |

| 16 | 0.1405 | 0.2793 |

| 17 | 0.1494 | O.2967 |

| 18 | 0.1584 | 0.3142 |

| 19 | 0.1673 | 0.3316 |

| 20 | 0.1763 | 0.3491 |

| 21 | 0.1853 | O.3665 |

| 22 | 0.1944 | 0.3840 |

| 23 | 0.2034 | 0.4014 |

| 24 | 0.2126 | 0.4189 |

| 25 | 0.2216 | 0.4363 |

| 26 | 0.2309 | 0.4538 |

| 27 | 0.2400 | 0.4712 |

| 28 | 0.2493 | 0.4887 |

| 29 | 0.2587 | 0.5061 |

| 30 | 0.2679 | 0.5236 |

| 31 | O.2773 | 0.5411 |

| 32 | 0.2867 | O.5585 |

| 33 | O.2962 | 0.5760 |

| 34 | O.3057 | 0.5934 |

| 35 | 0.3153 | 0.6109 |

| 36 | 0.3249 | O.6283 |

| 37 | O.3345 | 0.6458 |

| 38 | O.3443 | O.6632 |

| 39 | 0.3541 | O.6807 |

| 40 | 0.3640 | 0.6981 |

| 41 | 0.3738 | 0.7156 |

| 42 | 0.3839 | O.7330 |

| 43 | 0.3939 | 0.7505 |

| 44 | 0.4040 | 0.7679 |

| 45 | 0.4141 | O.7854 |

| 46 | O.4245 | 0.8029 |

| 47 | 0.4348 | O.8203 |

| 48 | 0.4452 | O.8378 |

| 49 | 0.4557 | 0.8552 |

| 50 | 0.4663 | O.8727 |

| 51 | 0.4769 | O.8901 |

| 52 | 0.4877 | 0.9076 |

| 53 | 0.4985 | O.9250 |

| 54 | O.5095 | 0.9425 |

| 55 | O.5205 | 0.9599 |

| 56 | 0.5317 | 0.9774 |

| 57 | O.5429 | 0.9948 |

| 58 | 0.5543 | 1.0123 |

| 59 | O.5657 | 1.0297 |

| 60 | 0.5774 | 1~0472 |

| 61 | 0.5890 | 1.0647 |

| 62 | 0.6009 | 1.0821 |

| 63 | 0.6128 | 1.0996 |

| 64 | O.6249 | 1.1170 |

| 65 | 0.6370 | 1.1345 |

| 66 | 0.6494 | 1.1519 |

| 67 | 0.6618 | 1.1694 |

| 68 | 0.6745 | 1.1868 |

| 69 | O.6872 | 1.2043 |

| 70 | 0.7002 | 1.2217 |

| 71 | 0.7132 | 1.2392 |

| 72 | O.7265 | 1.2566 |

| 73 | O.7399 | 1.2741 |

| 74 | 0.7536 | 1.2915 |

| 75 | 0.7673 | 1.3090 |

| 76 | 0.7813 | 1.3265 |

| 77 | 0.7954 | 1.3439 |

| 78 | O.8098 | 1.3614 |

| 79 | O.8243 | 1.3788 |

| 80 | 0.8391 | 1.3963 |

| 81 | 0.8540 | 1.4173 |

| 82 | O.8693 | 1.4312 |

| 83 | O.8847 | 1.4486 |

| 84 | 0.9004 | 1.4661 |

| 85 | 0.9163 | 1.4835 |

| 86 | 0.9325 | 1.5010 |

| 87 | 0.9484 | 1.5184 |

| 88 | O.9657 | 1.5359 |

| 89 | 0.9827 | 1.5533 |

| 90 | 1.000 | 1.5708 |

Opmerking:

Wanneer je de waarden van C en L uit de tabel gebruikt, moet je ze vermenigvuldigen met de buigradius R. Bijvoorbeeld, gegeven dat de buighoek van de bocht in Figuur 1-7 25° is, de buigradius R=500mm, en de afstand van het geïnstalleerde pijpstuk tot het draaipunt M 911mm is, als je een rechte pijp neemt om de bocht te maken, hoe moet je dan de lijn markeren?

Oplossing:

De lengte van het rechte pijpstuk aan het uiteinde van de pijp die verwerkt moet worden, b = 911-CR

Uit tabel 1-1 blijkt dat als de hoek 25° is, C=0,2216, L=0,4363; daarom is CR: 0,2216R=0,2216×500=111 mm. Dus, b=911-111=800 mm

De werkelijke uitgevouwen lengte van het buiggedeelte L=0,4363R=0,4363×500=218 mm

Op basis van de berekende lengtes van het rechte pijpstuk b en de uitgevouwen lengte L van het buigstuk, kun je vervolgens de lijn markeren. Zoals getoond in Figuur 1-7b.

Uit de bovenstaande voorbeelden blijkt dat zolang de buighoek en radius gedefinieerd zijn, Tabel 1-1 gebruikt kan worden voor handige berekeningen van buigen van pijpen met elke hoek en radius.

8.1 De pijpbuigmachine moet worden bediend door speciaal opgeleid personeel. Bediening door onbevoegden is verboden.

8.2 Bedieners moeten beschermende uitrusting dragen voordat ze aan het werk gaan en de machine en werkomgeving zorgvuldig inspecteren. Controleer de omgeving van de werkplek en verwijder alle voorwerpen die het werk en het verkeer kunnen hinderen.

8.3 Controleer voor gebruik eerst of er op elk smeerpunt een tekort aan olie is, of het bewegende mechanisme los zit en of de veiligheidsvoorziening betrouwbaar is. Na bevestiging kan de machine in gebruik worden genomen; er mogen geen harde voorwerpen en pijpfittingen worden gebruikt om de machine in werking te stellen. tik op het hoofdbedieningsscherm.

8.4 Nadat de machine is opgestart, moet deze 1-2 keer leeg worden gedraaid voordat deze normaal in bedrijf kan worden gesteld. Als de machine enkele dagen niet is gebruikt, moet hij tien minuten worden gestart voordat hij normaal kan worden gebruikt.

8.5 Verschillende gevormde materialen moeten overeenkomstige mallen gebruiken en mogen niet gemengd of verkeerd gebruikt worden. Er mag slechts één gevormd materiaal tegelijk worden gebogen; het is niet toegestaan om twee of meer boven elkaar liggende materialen te buigen om schade aan de apparatuur en mallen te voorkomen.

9.1 Maak voor de eerste productie van werkstukken sjablonen als referentie. Nadat de mallen geïnstalleerd zijn en de vereiste fouten zijn gemaakt, en het materiaal is gesneden volgens de theoretische snijlengte, markeert u de buigpunten, voert u buigbewerkingen uit op het materiaal en vergelijkt u vervolgens de gebogen werkstukken met de mal.

Als er een fout optreedt, pas dan de snijlengte en buigpunten aan totdat er geen fout optreedt tussen het gebogen werkstuk en de sjabloon. snijgrootte en modelprogramma. De volgende keer dat je dit type werkstuk maakt, kun je de opgeslagen gegevens voor het buigen van pijpen direct oproepen.

9.2 Maak voor in massa geproduceerde werkstukken sjablonen als referentie. Roep het opgeslagen snijmaat- en modelprogramma op, maak eerst één stuk en vergelijk dan het eerste stuk met de sjabloon om te bepalen of er fouten zijn.

Als er een fout optreedt, moet u de snijgrootte en het modelprogramma bijstellen tot er geen fout optreedt tussen het gebogen werkstuk en de sjabloon, waarna u de gegevens kunt opslaan voor massaproductie.

10.1 Ernstige afvlakking aan de buitenkant van de boog

Kies tijdens het proces van buigen met een kern de juiste doorn (indien nodig kan een flexibele doorn worden gebruikt die is samengesteld uit meerdere secties), installeer deze correct en zorg ervoor dat de as van de buisgroef van alle componenten op hetzelfde horizontale vlak ligt bij het installeren van de mal.

10.2 Uitdunnen aan de buitenkant van de boog

Om overmatig uitdunnen te voorkomen, is een veelgebruikte effectieve methode het gebruik van een pijpenbuigmachine met een zijverhoger of een staartduwer.

Door te boosten of te duwen wordt een deel van de weerstand tijdens het buigen van de pijp gecompenseerd, waardoor de spanningsverdeling op de dwarsdoorsnede van de pijp verbetert en de neutrale laag naar buiten wordt verplaatst, waardoor het doel van het verminderen van het dunner worden van de buitenwand van de pijp wordt bereikt.

10.3 Scheuren aan de buitenkant van de boog

Zorg er eerst voor dat het buismateriaal een goede warmtebehandeling Controleer dan of de druk van de spanmal te hoog is en stel deze in op een geschikte druk.

Zorg ten slotte voor een goede smering tussen de doorn en de buiswand om de buigweerstand en de wrijving tussen de binnenwand van de buis en de doorn te verminderen.

10.4 Rimpels aan de binnenkant van de boog

Afhankelijk van de plaats van de rimpeling moeten passende maatregelen worden genomen. Als het voorste snijpunt gerimpeld is, moet de positie van de doorn naar voren worden aangepast om de buis tijdens het buigen redelijk te ondersteunen.

Als het achterste snijpunt kreukelig is, moet een kreukelblok worden geïnstalleerd om een correcte positionering te garanderen en de druk van de matrijs op een geschikt niveau in te stellen.

Als de gehele binnenzijde van de boog gerimpeld is, duidt dit erop dat de diameter van de gebruikte doorn te klein is, waardoor er een te grote spleet is tussen de doorn en de buiswand, of dat de druk van de matrijs te laag is, waardoor de buis niet goed aansluit op de buigmatrijs en rimpelpreventieblok tijdens het buigen.

Daarom moet de doorn worden vervangen en de klemmatrijs worden aangepast om de juiste druk te verkrijgen.