Heb je je ooit afgevraagd hoe moderne technologie een revolutie teweegbrengt in de metaalbewerkingsindustrie? In deze blogpost verkennen we de baanbrekende impact van buislasersnijmachines. Ontdek hoe deze innovatieve tools de manier veranderen waarop fabrikanten metalen buizen snijden, vormen en verwerken, waardoor nieuwe mogelijkheden voor ontwerp en efficiëntie ontstaan. Duik samen met ons in de wereld van geavanceerde lasertechnologie en de verreikende gevolgen ervan voor de toekomst van metaalbewerking.

De laser heeft drie eigenschappen: goed monochroom, coherent en parallel.

Daarom is het bijzonder geschikt voor materiaalbewerking.

De traditionele huishoudelijke buis snijmethoden zijn voornamelijk snijden met de handzaag, snijden met zaagmachines, extrusie met rollen, snijden met schurende wielen en snijden met gaslassen, enz.

Deze verwerkingsmethoden hebben in principe de nadelen van een lage snijefficiëntie en een hoge arbeidsintensiteit, terwijl lasersnijden wordt veel gebruikt in de industrie vanwege de voordelen van snellere verwerkingsefficiëntie en een goed verwerkingseffect.

Met de ontwikkeling van wetenschap, technologie en industrie worden buisonderdelen op grote schaal gebruikt in industriële sectoren zoals vliegtuigbouw, machinebouw, transport, petrochemie en landbouw en veeteelt.

Bij de feitelijke productie heeft de buis de voordelen van lage productiekosten, goede vervormbaarheid, het lichte gewicht van constructiedelen en materiaalbesparing, dus het snijden van buizen heeft een belangrijke positie op industrieel gebied.

Aangezien de vorm, grootte en toepassing van de buis verschillend zijn en het snijden van de buis onderhevig is aan factoren zoals verwerkingskwaliteit, is het van cruciaal belang om redelijke bewerkingsapparatuur, verwerkingsmethoden en technologische maatregelen te selecteren.

Er zijn echter veel ongemakken bij het snijden van buizen. Zelfs als de traditionele snijmethoden het toepassingseffect kunnen bereiken, is de verwerkingsefficiëntie laag en de verwerkingsefficiëntie slecht.

Daarom is de combinatie van buizen snijden en lasertechnologie zal ervoor zorgen dat het snijden van buizen een breder ontwikkelingsperspectief heeft.

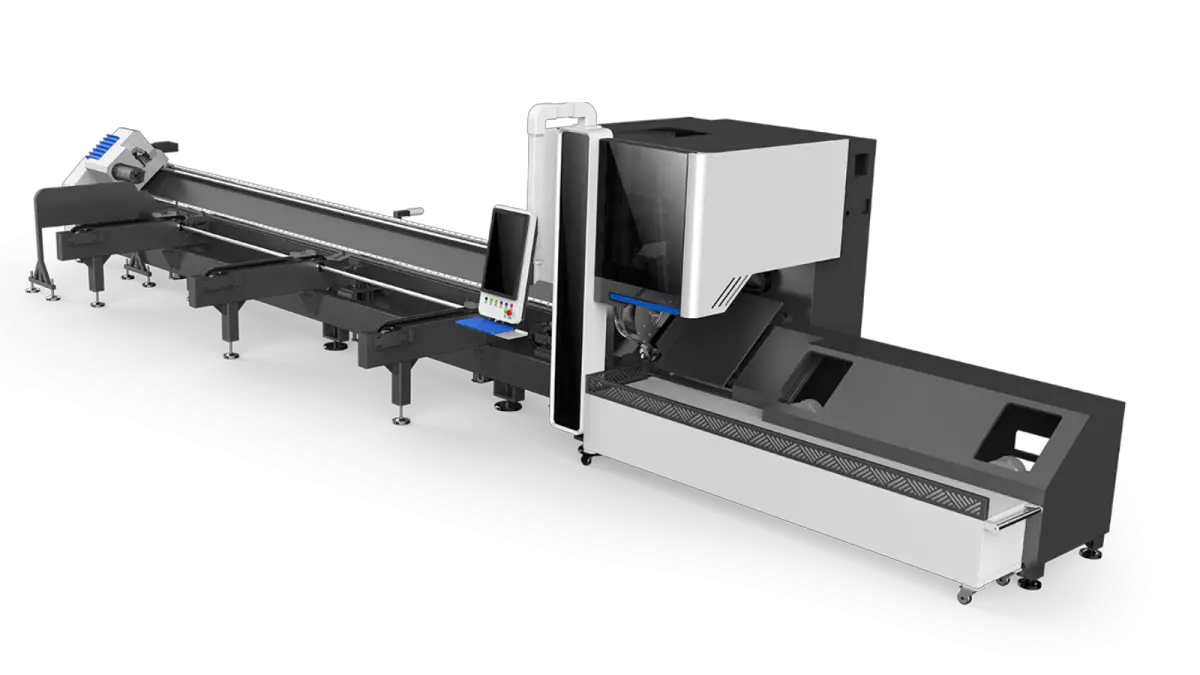

De buislasersnijmachine wordt voornamelijk gebruikt om verschillende metalen holle ronde buismaterialen te snijden, zoals roestvrijstalen buizen, koolstofstalen buizen, gegalvaniseerde buizen en andere industriële en civiele metalen buizen.

Dit soort pijp wordt over het algemeen gebruikt in bouwmaterialen, industriële leidingen, kantoormeubilair, sport- en fitnessapparatuur enzovoort.

De buislasersnijmachine maakt gebruik van fiberlaser en is de snijmachine bij uitstek voor kleine en middelgrote ondernemingen.

Met de volwassenheid en snelle ontwikkeling van de lasertechnologie wordt deze nu op grote schaal gebruikt in verschillende industrieën.

De lasersnijden De technologie heeft zich ook ontwikkeld van het snijden van platen tot het snijden van metalen buizen.

De geboorte en toepassing van de professionele lasersnijmachine voor buizen hebben de verwerkingsefficiëntie van metalen buizen sterk verbeterd.

Buizenlasersnijmachine is een high-end mechanisch apparaat voor precisieverwerking en snijden van buisgrondstoffen. Het bestaat over het algemeen uit een lasergenerator, een dragend bed, een snijkop, een pijp klemming klauwplaat, koelapparaat en regelsysteem.

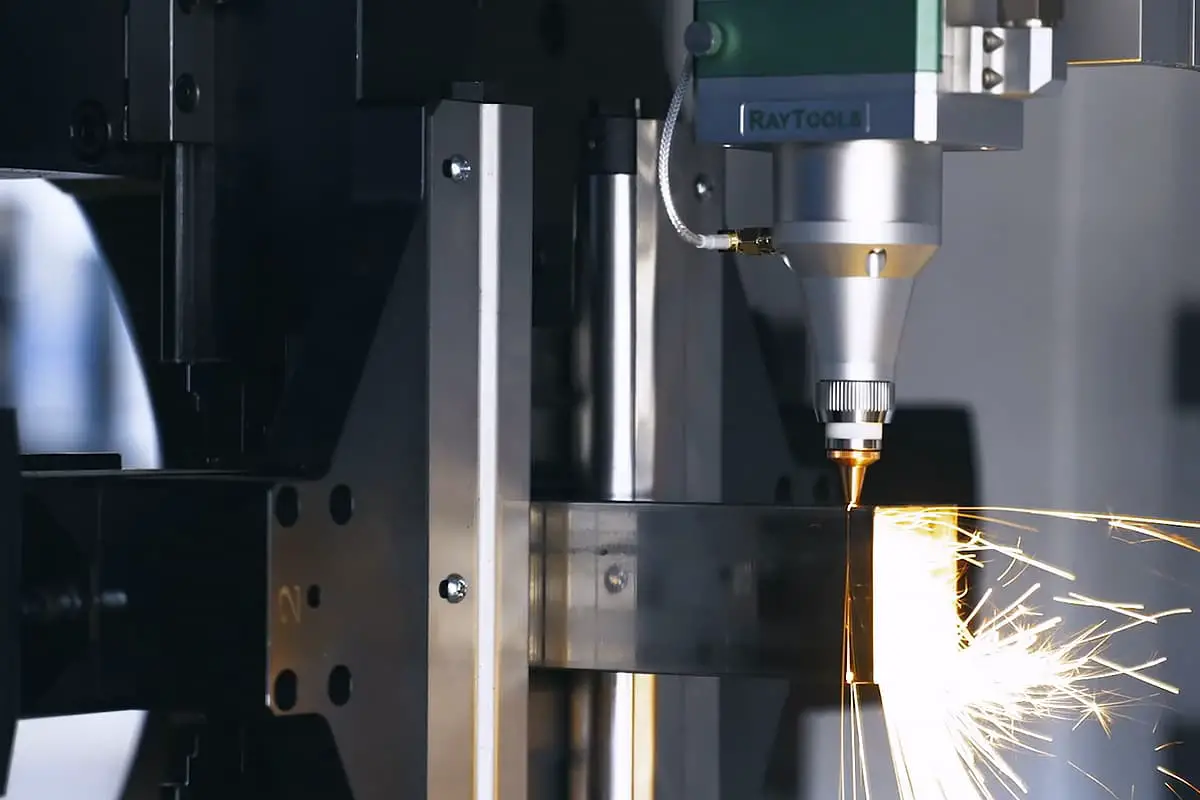

De lasersnijmachine voor pijpen is een zeer efficiënte snijmachine voor metalen pijpen. Het belangrijkste principe is het gebruik van laserstraling om verschillende afbeeldingen op buisfittingen en profielen te snijden.

Het is een bewerkingsmethode waarbij het oppervlak van het werkstuk niet wordt aangeraakt.

De buislasersnijmachine is een hightech product dat numerieke besturingstechnologie, lasersnijden en precisiemachines integreert.

Met de kenmerken van professionele, hoge snelheid, hoge precisie, hoog rendement en hoge kostenprestaties, is het de geprefereerde apparatuur in de contactloze metaalpijpverwerkende industrie.

De buislasersnijmachine heeft een grote vrijheid en sterke compatibiliteit met het materiaal, de vorm, de grootte en de verwerkingsomgeving van de buis.

De nieuwe buislasersnijmachine kan zelfs metalen materialen met een sterke symmetrie snijden, zoals I-balken en hoekstaal.

Het heeft een uitstekende ruimtelijke regelbaarheid (richtingverandering, rotatie, scannen, enz.) en tijdregelbaarheid (aan, uit, pulsinterval) en is eenvoudig te bedienen.

Door de hoge precisie en minder bramen bij het lasersnijden, wordt de tijd die nodig is voor de daaropvolgende bewerking aanzienlijk verkort.

Als je de diameter of vorm van de pijp verandert, hoef je alleen maar het programma aan te passen.

Daarom is de ontwikkeling van software voor het snijden van pijpen van grote onderzoekswaarde.

De combinatie van lasersnijsysteem en computergestuurde numerieke besturingstechnologie kan een efficiënte automatische uitrusting vormen, die een hoogwaardige, efficiënte en goedkope verwerkingstechnologie is.

Het snijprincipe tussen lasersnijden machine en vlakke lasersnijmachine is niet veel anders.

Als speciale lasersnijmachine wordt de buislasersnijmachine voornamelijk gebruikt voor de standaard metalen buis (ronde buis, rechthoekige buis, ovale buis, enz.), profielen (kanaalstaal, hoekstaal, enz.) en een deel van de gevormde buis.

De voordelen ten opzichte van traditionele verwerkingstechnieken zijn de volgende:

Lasersnijmachines voor buizen kunnen dus mechanisch boren, frezen, zagen, ponsen of schoonmaken van bramen en andere processen vervangen waarvoor apparatuur en harde gereedschappen nodig zijn voor de verwerking. verschillend metaal buizen.

Het kan snijden, afschuinen realiseren, groeven of gat snijden, scoren en andere mogelijke grootte en vorm kenmerken van complexe buis structuren, enz., die op grote schaal wordt gebruikt in plaatbewerkingKeukengerei, verlichting, auto's, medische apparatuur, hardware, fitnessapparatuur.

Met de snelle groei van de productie en consumptie van metalen buizen wordt het snijden van laserbuizen snel populair.

Er is momenteel een grote verscheidenheid aan lasersnijmachines voor buizen op de markt, die grofweg kunnen worden onderverdeeld in twee categorieën op basis van de axiale voedingsmethode van de buis.

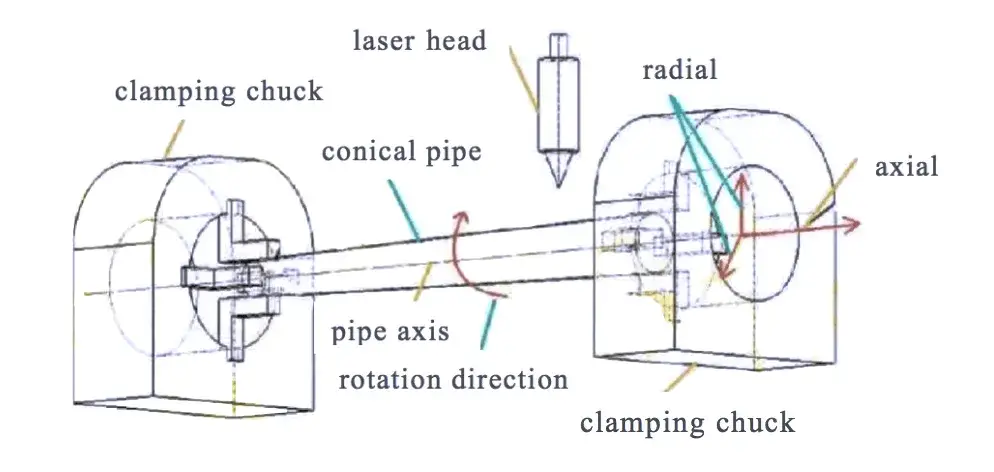

Dit soort laser buizensnijmachine verwerkt alleen buis met een vaste lengte, die meestal wordt gebruikt voor het verwerken van de contour van het buisoppervlak met constante as en veranderende doorsnede, kunnen de twee uiteinden van de buis niet worden verwerkt.

Hoewel de op lengte gesneden lasersnijder voor buizen grote beperkingen en een lage productiviteit heeft, heeft hij een groot marktaandeel vanwege zijn speciale eigenschappen.

Figuur 1 toont het decoratieve patroon op het oppervlak van een lampvoet en lampenkap bewerkt met een vast materiaal snijlaser pijpsnijder.

Fig.1 Lampvoet en lampenkap bewerkt met een vast materiaal snijlaser pijpsnijder.

Werkingsprincipe

Zoals te zien is in Fig. 2, bestaat de lasersnijmachine voor buizen met vast materiaal uit twee klemhouders die de buis op zijn plaats houden, de klemhouder maakt een gesynchroniseerde roterende beweging rond de buisas en de laserkop voert de buis axiaal en radiaal aan om te snijden.

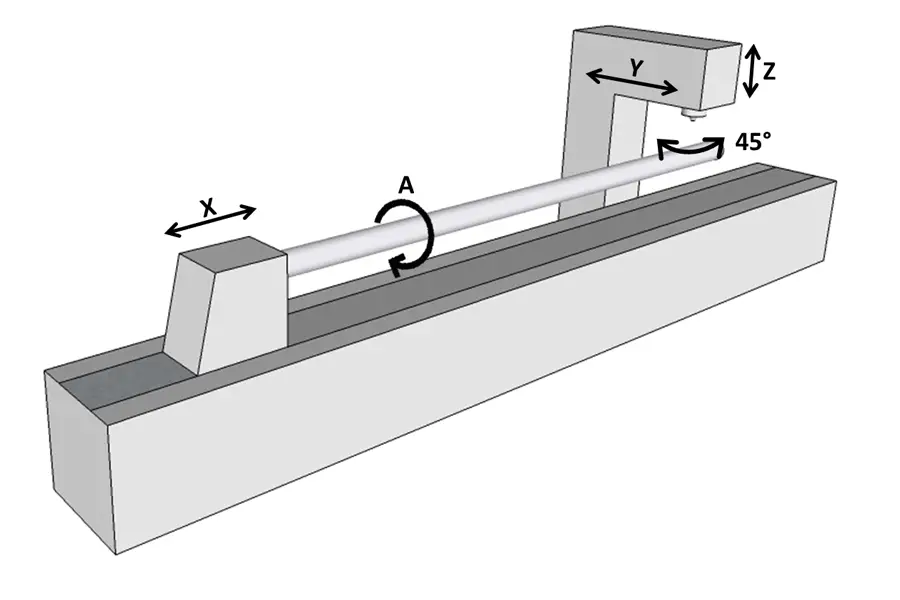

Deze type laser buissnijmachine wordt voornamelijk gebruikt voor de verwerking van coaxiale buis met dezelfde doorsnede, die niet alleen verschillende contourvormen op het oppervlak van de buis kan verwerken, maar ook volgens de ontworpen lengte van het buisdeel binnen de ontworpen slag van de machine kan snijden.

Vergeleken met de lasersnijmachine voor buisbewerking met vast materiaal is deze flexibeler, schaalbaarder en efficiënter, waardoor deze momenteel het grootste marktaandeel van de professionele lasersnijmachine voor buisbewerking inneemt.

Zoals getoond in afbeelding 3, kan de lasersnijder worden gebruikt voor batchverwerking van verschillende profielen van standaard metalen buizen, zoals vierkante en ronde buizen, en afsnijden.

Fig.3 Vierkante en ronde buizen verwerkt door een lasersnijder.

Werkingsprincipe

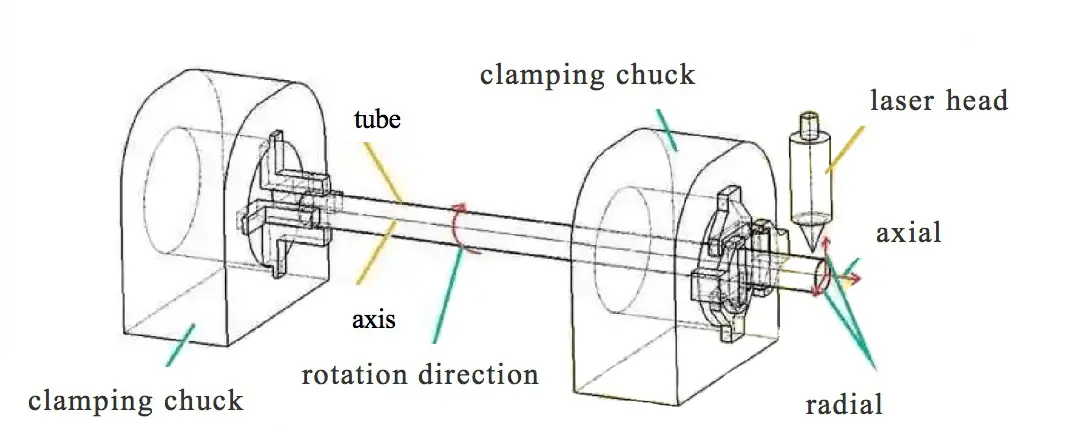

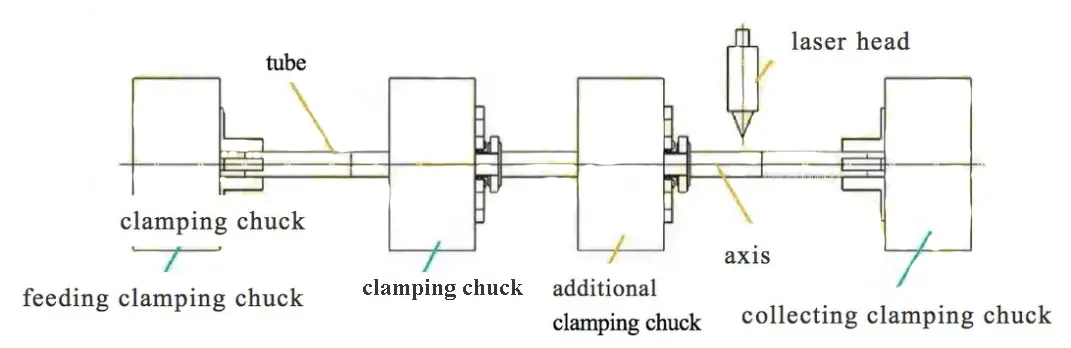

Zoals te zien is in figuur 4, wordt de buis vastgehouden door een opspanklauw, de opspanklauw houdt de buis radiaal.

Alle klauwplaten rond de buis as synchrone roterende beweging, klem klauwplaat vaste buis axiale feed te doen, de laserkop om de buis radiale feed en snijden te doen.

Momenteel is de voeding snijden laser tube cutter is voornamelijk gebaseerd op twee klauwplaten op de markt, die kosten-effectief is, maar de tekortkomingen zijn ook duidelijk.

Fig.4 Werkingsprincipe diagram

1) Slechte stabiliteit van de snijnauwkeurigheid

Voor de buis met te lange onderdelen of slechte stijfheid, met de zwaartekracht vervorming plus de werking van centrifugaalkracht van klauwplaat rotatie, zelfs als de toename van servorol of profileren wiel ondersteuning, is het moeilijk om de stabiliteit van de snijnauwkeurigheid te garanderen.

2) Staartmateriaal, zelfs als de laserkop kan de steun klauwplaat snijden, maar de klauwplaat klemmen einde is nog steeds niet in staat om te snijden, wat resulteert in buis afval.

Om deze tekortkomingen aan te pakken, sommige fabrikanten van apparatuur te gebruiken twee klauwplaat feed snijden laser buis snijmachines als basis, uit te breiden het ontwerp van multi-chuck laser buis snijmachine, zoals weergegeven in figuur 5.

Onder hen,

1) Het verhoogt een set van ondersteuning klauwplaat en kan ervoor zorgen dat een bepaalde lengte van de buis bijna vrij van de zwaartekracht vervorming en klauwplaat rotatie middelpuntvliedende kracht, die effectief kan zorgen voor de stabiliteit van de snijnauwkeurigheid en de onderdelen snijden lengte is niet beperkt in de machine slag bereik.

2) Het verhoogt een reeks het vastklemmen klauwplaten voor het vangen van materiaal, wanneer de het voeden klauwplaat in de grenspositie is, wordt de buis geklemd door de het vangen klauwplaat om as het voeden beweging te doen, die het grootste deel van het buis nul-staart materiële knipsel kan verzekeren.

3) Hoewel het bovenstaande ontwerp kan volledig oplossen van de tekortkomingen van de twee klauwplaat feed snijden type laser buis snijplotter, de toegenomen kosten van klauwplaten, het aantal servo-assen en CNC-systeem.

Het verklaart ook waarom de huidige lasersnijder met meerdere klauwen voor het voeden en snijden van buizen geen mainstream trend is geworden.

Eerst moet de gefocuste laserstraal gesynchroniseerd worden met de gesneden pijp op de automatische pijpsnijproductielijn;

Ten tweede is het vereist dat de laserfocus kan na het scherpstellen één cirkel draaien ten opzichte van de te snijden pijp en de as van de laserstraal snijdt altijd loodrecht de as van de pijp.

Tijdens het snijproces beweegt de laserstraal van de pijpsnijproductielijn mee met de te snijden pijp.

Deze synchrone bewegingen moeten worden bestuurd door een speciaal besturingssysteem, dus het is van groot belang om de automatische productielijn voor het lasersnijden van buizen te bestuderen.

Omdat de lasersnijmachine voor pijpen een contactloze verwerkingsmethode gebruikt, oefent ze tijdens het hele verwerkingsproces geen druk uit op de pijpwand, zodat ze geen vervorming of instorting van het buitenoppervlak van de pijp veroorzaakt.

Het hulpgas is een van de belangrijke onderdelen van de lasersnijmachine voor pijpen.

De belangrijkste functie is het wegblazen van de ijzerschrootjes die vrijkomen bij het snijden van de pijp door het hogedrukgas dat door de laserkop wordt uitgestoten wanneer de laserkop van de lasersnijmachine de pijp snijdt, om zo het ideale snijeffect te bereiken.

Ten tweede kan het de lens beschermen en voorkomen dat de ijzeren restjes tijdens het snijden op de lens stuiteren en zo de uitvoer van de laserstraal en het effect tijdens het snijden beïnvloeden.

Momenteel zijn er drie veelgebruikte hulpgassen voor laser:

① lucht ② zuurstof ③ stikstof;

Hoe kunnen we hulpgas kiezen voor een beter snijeffect in het dagelijks leven?

Van de drie gebruikelijke hulpgassen is lucht het goedkoopste hulpgas.

Natuurlijk kan het niet worden gebruikt voor lasersnijden door simpelweg lucht in te ademen.

De lucht die door de lasersnijmachine wordt gebruikt, kan pas worden gebruikt nadat het water, de olie, het stof en andere onzuiverheden in de lucht door het filter zijn gefilterd en de gefilterde lucht door de luchtcompressor tot ongeveer 20 kg is samengeperst.

Het is geschikt voor aluminium, aluminiumlegering, gegalvaniseerd staal en andere dunne buizen, evenals in het geval dat de snijvereisten niet te hoog zijn.

De zuurstof verwijst hier naar het gas met een zuiverheid van 99,5%.

De laser pijpsnijder snijdt het metaal op de snijplaats door het smelten en verdampen van de hoge temperatuur die door de laserfocus wordt gegenereerd om lasersnijden uit te voeren.

Terwijl zuurstof bijdraagt aan de aerobe reactie van lasermetaal en de snijefficiëntie verbetert.

Tegelijkertijd draagt de oxidelaag van zuurstof op het oppervlak van de buis bij aan de absorptie van de lichtstraal door het reflecterende materiaal.

Het oppervlak na het snijden zal echter zwart of donkergeel zijn, wat geschikt is voor het snijden van dikke koolstofstalen buizen.

Van de drie hulpgassen is stikstof het duurste.

Omdat stikstof een inert gas is, wordt de zuurstofreactie op het snijoppervlak van de pijp onderdrukt bij het snijden met de laserpijpsnijder, in tegenstelling tot zuurstof snijden.

Daarom zal het oppervlak van de met stikstof gesneden pijp helder en wit zijn.

Vanwege de kosten wordt echter aanbevolen om stikstof als hulpgas te gebruiken als het oppervlak van de pijp relatief streng is.

De bovenstaande drie verschillende hulpgassen hebben hun eigen voordelen.

Daarom is het bij de keuze van andere hulpgassen noodzakelijk om deze af te stemmen op de werkelijke situatie.

Als u de technologie niet goed kent, mag u de hulpfuncties niet willekeurig instellen en wijzigen. gas snijdenwaardoor gemakkelijk bramen ontstaan en de laserbuismachine minder stabiel wordt.

In een lasersnijmachine is de functie van het lichtgeleidingssysteem om de straal van de lasergenerator naar de snijkop van het focusserende lichtpad te leiden.

Voor buislasersnijden is een kleine diameter en een hoog vermogen van de focusspot van de focusstraal nodig om een snijspleet van hoge kwaliteit te krijgen.

Hierdoor kan de lasergenerator de lage-orde modus uitvoeren.

Bij het lasersnijden van de buis moet de laser een kleine transversale modusvolgtijd hebben, bij voorkeur een fundamentele modus, om een relatief kleine bundelfocusdiameter te verkrijgen.

De snijkop van het lasersnijapparaat is uitgerust met een focuslens. Nadat de laserstraal door de lens is gefocusseerd, kan een kleine gefocusseerde punt worden verkregen, zodat buis snijden van hoge kwaliteit kan worden uitgevoerd.

Bij het snijden van buizen behoort de te bewerken buis tot een ruimtelijk gebogen oppervlak en is de vorm van de buis relatief gecompliceerd.

Als het wordt geprogrammeerd en bewerkt met conventionele methoden, zullen er bepaalde problemen optreden.

Hiervoor moet de operator het juiste bewerkingstraject en het juiste referentiepunt selecteren op basis van de vereisten van het bewerkingsproces, en het numerieke besturingssysteem gebruiken om de voedingstoestand van elke as en de coördinaten van het referentiepunt te registreren, om vervolgens de coördinaten van het bewerkingsproces te registreren en een bewerkingsprogramma te genereren via de lineaire en circulaire interpolatiefuncties van het lasersnijsysteem.

Daarom is het bestuderen van de automatische verticale functie van de laserstraal en het snijden van buis ook een van de belangrijke technische inhoud van buislasersnijden.

Om de snijkwaliteit van de lasergesneden buis, houd de focus op de verticale richting van het werkstukoppervlak door middel van automatische meet-en regelapparatuur is de sleutel tot buis lasersnijden.

Momenteel integreren we de laserfocuspositie met de directe as (X-Y-Z) van de laserbewerking systeem, waardoor de beweging van de lasersnijkop lichter en flexibeler is en de positie van de focus goed kan worden begrepen, zodat de botsing van de snijkop met snijpijp of andere objecten tijdens de verwerking wordt vermeden.

Buizenlasersnijden wordt steeds meer gebruikt in de huidige industriële samenleving en de te snijden buizen zijn steeds diverser.

Bovendien hebben de buisonderdelen zelf hun eigen complexiteit.

Daarom is het kiezen van geschikte lasersnijprocesparameters om de beste snijefficiëntie en snijkwaliteit te verkrijgen, afhankelijk van het materiaal, de vorm en de verwerkingsvereisten van snijpijp, de meest bezorgde kwestie geworden voor alle gebruikers van lasersnijsystemen.

Voor een lasergenerator met continue golfuitgang, laservermogen heeft een belangrijk effect op het lasersnijden.

In theorie geldt: hoe groter het laservermogen, hoe hoger de snijsnelheid.

Maar gezien de eigenschappen van de pijp zelf, is de maximale zaagkracht niet de beste keuze.

Wanneer het snijvermogen wordt verhoogd, verandert de modus van de laser zelf, wat de focus van de laserstraal beïnvloedt.

Bij praktische verwerking kiezen we er vaak voor om de hoogste vermogensdichtheid te krijgen in het geval van minder dan het maximale vermogen, om zo de efficiëntie en snijkwaliteit van het hele lasersnijden te garanderen.

Bij het lasersnijden van de buis moet ervoor worden gezorgd dat het snijvlak

snelheid binnen een bepaald bereik ligt om een betere snijkwaliteit te verkrijgen.

Als de snijsnelheid laag is, zal overmatige hitte zich ophopen op het oppervlak van de buis en zal de warmte-beïnvloede zone groter worden, waardoor de snede breder wordt. Bovendien wordt het oppervlak van de snede dichtgeschroeid door het geloosde smeltmateriaal, waardoor het oppervlak van de snede ruw wordt.

Wanneer de snijsnelheid toeneemt, wordt de gemiddelde omtreksleufbreedte van de buis kleiner. Hoe kleiner de diameter van de buis, hoe duidelijker het effect.

Met de versnelling van de snijsnelheid wordt de tijd van laseractie verkort, wordt de totale energie die door de pijp wordt geabsorbeerd minder, neemt de temperatuur aan de voorkant van de pijp af en wordt de breedte van de spleet kleiner.

Als de snijsnelheid te hoog is, wordt de buis niet doorgesneden of afgesneden, wat de hele snijkwaliteit beïnvloedt.

Bij het lasersnijden van de buis kunnen de eigenschappen van de buis zelf een grote invloed hebben op de verwerking.

De diameter van de buis heeft bijvoorbeeld een grote invloed op de verwerkingskwaliteit.

Uit het onderzoek naar lasergesneden dunwandige naadloze stalen buis blijkt dat de buisdiameter en de spleetbreedte blijven toenemen terwijl de verschillende procesparameters ongewijzigd blijven.

Bij het snijden van niet-metalen en delen van metalen buizen kan perslucht of inert gas zoals stikstof worden gebruikt als hulpgas.

Voor de meeste metalen buizen kan echter het actieve gas zoals zuurstof worden gebruikt.

Na het bepalen van het type hulpgas is het ook belangrijk om de druk van het hulpgas te bepalen.

Bij het snijden van een buis met een kleine wanddikte bij een relatief hoge snelheid, moet de druk van het hulpgas worden verhoogd om te voorkomen dat de aanhangende slak in de spleet terechtkomt; als de dikte van de snijdende buiswand groot is of de snijsnelheid laag, moet de druk van het hulpgas voldoende worden verlaagd om te voorkomen dat de buis niet wordt doorgesneden of afgesneden.

De positie van de focus van de straal is ook van vitaal belang voor buislasersnijden. Tijdens het snijden ligt de focuspositie meestal op de oppervlaktepositie van de snijdende buisfitting. Als de focus goed is gepositioneerd, is de spleet het kleinst, de snijefficiëntie het hoogst en het snijeffect het best.

In de meeste gevallen wordt de focus van de straal onder het mondstuk ingesteld en is de afstand tussen het mondstuk en het oppervlak van de buis ongeveer 1,5 mm.

Tegelijkertijd hebben factoren zoals laserpulsvorm en lichtuitvoermodus ook een bepaalde invloed op het snijeffect.

De toekomstige vraag naar buizen groeit, de verwerkingseisen zullen steeds hoger worden en het verbeteren van de nauwkeurigheid van de verwerking en de productie-efficiëntie is een noodzakelijke factor in de snelle ontwikkeling van professionele lasersnijmachines voor buizen.

De eisen van de gebruiker veranderen na verloop van tijd en het modulaire ontwerp maakt het mogelijk functionele componenten toe te voegen of te vervangen om aan de eisen van de gebruiker te voldoen en de voordelen voor beide partijen te maximaliseren.

Er zijn al veel gebruikers uitgerust met automatische laad- en loseenheid, de ontwikkeling van automatisering kan de beroepsbevolking effectief bevrijden, het probleem van het tekort aan arbeidskrachten in ondernemingen verlichten.

Met de popularisering van het concept van "Industrie 4.0" en de volwassenheid van de ontwikkeling van 5G-technologie, zal de toekomst van de laser buizensnijmachine zeker volledige automatisering bereiken.

Dat wil zeggen, het integreert het verzamelen van informatie, het plaatsen van bestellingen, voeding, laden, buisidentificatie, lengtemeting, automatisch oproepprogramma, snijden, lossen, palletiseren en verzenden, wat uiteindelijk intelligentie oplevert.

Het snijden van buizen door lasers heeft vele voordelen, zoals een smalle incisiebreedte, een kleine warmte-beïnvloede zone, een hoge snijsnelheid, een goede flexibiliteit, een gladde snede en geen slijtage van het gereedschap.

Met de opkomst en ontwikkeling van CNC (Computerized Numerical Control) lasersnijmachines, kan de ontwikkeling van verschillende bewerkingstechnieken van de ruimte vrije-vorm oppervlakken en krommen tonen hun unieke kant.

Bij lasersnijden moet niet alleen de laserspot volgens een bepaald traject in de 3D-ruimte ten opzichte van het werkstuk bewegen, maar moet ook de laseras tijdens het hele bewerkingsproces loodrecht op het bewerkingsoppervlak van de te snijden buis staan.

Voor CNC fiber lasersnijden koppen die automatisch kunnen focussen, volgen de spuitkoppen automatisch het oppervlak van het werkstuk via een geautomatiseerd meet- en regelsysteem.

De productiepraktijk geeft aan dat de sleutel tot het snijden van buizen ligt in het zo veel mogelijk elimineren van de gebreken in de snijkwaliteit, zodat aan de verwerkingseisen van de buis wordt voldaan.

Voor complexe buisbewerkingen zoals perforeren, sleuven maken, bijsnijden of ondersnijden is lasersnijden niet alleen sneller dan traditionele bewerkingsmethoden, maar garandeert het ook een geweldige bewerkingskwaliteit.

Tijdens de verwerking moet er eerst voor worden gezorgd dat de pijpdelen worden gesneden om de blanco pijp van de vereiste lengte te verkrijgen.

De traditionele methode om buizen te snijden is moeilijk om aan de behoeften van massaproductie te voldoen en de buisonderdelen die met deze traditionele verwerkingsmethoden worden verwerkt, hebben over het algemeen een slechte kwaliteit van het snijoppervlak en sommige hebben zelfs verwerkingsfouten zoals vervorming en instorting.

Naast het snijden van de buis zijn er nog andere bewerkingen nodig, zoals het snijden van patronen voor decoratie en lampen, spiraalvormig, sinusvormig, cosinusvormig lineair snijden en markeren, enz.

Als bij deze vormen van buisbewerking traditionele methoden worden gebruikt, is niet alleen de verwerkingsefficiëntie laag, maar is het ook moeilijk om de ideale verwerkingseisen te halen en kunnen sommige zelfs niet worden verwerkt.

De kerfbreedte is over het algemeen 0,1-0,3 mm voor lasersnijden van buizen (inclusief recht snijden, afschuinen en vormsnijden).

De snijpositie en temperatuur kunnen nauwkeurig worden geregeld, wat bevorderlijker is voor automatisering en intelligente productie.

Bovendien kan in vergelijking met de traditionele verwerkingsmethode de snijefficiëntie met 8 tot 20 keer worden verhoogd, kunnen de verwerkingskosten met 70% tot 90% worden verlaagd en kan het materiaalverlies met 15% tot 30% worden gered.

Bovendien is het lawaai van lasersnijden laag en is de impact op het milieu ook gering.

Conventionele bewerkingsmethoden waarbij meerdere opeenvolgende processen nodig zijn om de bewerking te voltooien, kunnen worden uitgevoerd door lasersnijden op dezelfde apparatuur.

Met de voortdurende verbetering van de prestaties van de apparatuur en de verwerkingstechnologie, kan het snijden van buizen van hoge kwaliteit worden bereikt met laser.

Lasersnijden maakt gebruik van een contactloze verwerkingsmethode, die tijdens het hele proces geen druk uitoefent op de buiswand en dus geen vervorming of instorting van het buitenoppervlak van de buis veroorzaakt.

Tegelijkertijd is bij het lasersnijden van de buis het insteek thermische veld gecompliceerd, is het koelen moeilijk en is de snijslak gemakkelijk te blokkeren, waardoor het snijden moeilijker wordt.

Daarom is het noodzakelijk om de diepgaande studie van deze aspecten te versterken.

Lasersnijden heeft veel vrijheid in de vereisten van het materiaal, de vorm, de grootte en de verwerkingsomgeving van de buis. De ruimtelijke besturing (verandering van straalrichting, rotatie, scannen, enz.) en tijdsbesturing (aan, uit, pulsinterval) zijn uitstekend en eenvoudig te regelen.

Bovendien zorgen de hogere precisie en het kleinere aantal bramen bij het lasersnijden ervoor dat er veel minder nabewerking nodig is.

Bij het veranderen van de diameter of vorm van de buis, is het alleen nodig om het programma te wijzigen, dus de ontwikkeling van de buis snijden software is van grote onderzoekswaarde.

De combinatie van lasersnijsysteem en computergestuurde numerieke besturingstechnologie kan efficiënte automatiseringsapparatuur vormen en een nieuwe weg openen voor hoogwaardige, efficiënte en goedkope verwerking.

Om de efficiëntie van het snijden van buizen te verbeteren, is het gebruik van lasersnijdende automatische productielijn de meest effectieve productiemethode.

Hoe gebruik je de automatische productielijn voor het snijden van buizen?

Allereerst moet de laserstraal na het scherpstellen gegarandeerd synchroon lopen met de buis die door de automatische productielijn moet worden gesneden.

Ten tweede is het vereist dat de laserspot na het scherpstellen één cirkel ten opzichte van de te snijden buis kan worden gedraaid en dat de laserstraalas altijd loodrecht op de buisas staat. Tijdens het snijproces beweegt de laserstraal van de pijpsnijproductielijn samen met de pijp die gesneden wordt.

Tijdens het snijproces volgt de laserstraal van de buislaserproductielijn de te snijden buis. Deze synchrone bewegingen moeten worden bestuurd door een gespecialiseerd besturingssysteem, dus het onderzoek naar de automatische productielijn van buislasersnijden is ook zeer belangrijk.

Buislasersnijden is onlosmakelijk verbonden met de hardware - lasersnijsysteem (inclusief lasergeneratoren) en software - lasersnijtechnologie.

Vanuit het oogpunt van hardware is de toekomst lasersnijmachine zal zich ontwikkelen in de richting van hoge snelheid, hoge precisie, hoge automatisering, flexibiliteit en diversificatie; vanuit het oogpunt van software zal het lasersnijden van de toekomst worden gecombineerd met CNC-technologie om nieuwe software te ontwikkelen.

Daarom zijn het verzamelen en afwerken van gegevens over lasersnijprocessen en het opzetten en verbeteren van expertsystemen van groot belang voor de ontwikkeling van de hele lasersnijindustrie.

Drie belangrijke factoren beïnvloeden de levensduur van laserpijp snijmachine

1. De slijtage tussen de mechanische lagers van de lasersnijmachine heeft ook invloed op de levensduur.

Tijdens het gebruik kan het smeermiddel regelmatig op de tandwiellagers worden aangebracht om de slijtage van de machine te verminderen en de machine normaal te laten draaien.

2. De werkomgeving van de lasersnijmachine voor pijpen moet schoon worden gehouden.

Wanneer de apparatuur het werkstuk verwerkt, zal het veel afvalstof produceren,

Onregelmatige reiniging veroorzaakt stofophoping en beïnvloedt de normale werking van de apparatuur.

Daarnaast is het ook nodig om de rechtheid van de baan van de lasersnijmachine voor pijpen en de vlakheid van de bewerkingsmachine, en pas deze tijdig aan als deze abnormaal blijkt te zijn.

Anders zal de snijfoutwaarde van het werkstuk toenemen, de snijkwaliteit ernstig beïnvloeden en de snijsnelheid afnemen.

3. De snijkop van de lasersnijmachine voor pijpen moet zorgvuldig worden beschermd en het belangrijkste onderdeel is de snijkop.

De snijkop is een zeer kwetsbaar en gemakkelijk te beschadigen onderdeel van de lasersnijmachine.

Tijdens het gebruik moet worden voorkomen dat de snijkop tegen elkaar botst en moet deze regelmatig worden gereinigd en onderhouden.

Als thermische snijtechnologie kan de lasersnijmachine voor pijpen het gebruik van de perforatiesnijtechnologie niet vermijden bij het snijden van dikke pijpen;

Momenteel zijn er twee veelgebruikte laserperforatie methoden: perforeren met een straal en perforeren met een puls.

(1) Doorboring door de ontploffing

Nadat het materiaal bestraald is met een continue laser, wordt er een put gevormd in het midden en dan wordt het gesmolten materiaal snel verwijderd door de zuurstofstroom coaxiaal met de laserstraal om een gat te vormen.

Over het algemeen is de grootte van het gat gerelateerd aan de dikte van de pijp. De gemiddelde diameter van het straalgat is de helft van de dikte van de pijp.

Daarom is de gatdiameter van het straalgat voor de dikkere plaat groot en niet rond.

Het is niet geschikt voor gebruik op onderdelen met hogere eisen (zoals de naad van het oliescherm) en kan alleen worden gebruikt op het afval.

Omdat de zuurstofdruk die gebruikt wordt voor het doorboren dezelfde is als die voor het snijden, zijn de spatten bovendien groot.

(2) Impuls perforatie

Pulslaser met hoog piekvermogen wordt gebruikt om een kleine hoeveelheid materiaal te smelten of te verdampen.

Lucht of stikstof wordt vaak gebruikt als hulpgas om de uitzetting van gaten als gevolg van exotherme oxidatie te verminderen.

De gasdruk is lager dan de zuurstofdruk tijdens het snijden.

Elke pulslaser produceert slechts kleine deeltjesstralen en dringt geleidelijk door, waardoor de perforatietijd van een dikke plaat enkele seconden duurt.

Zodra de perforatie voltooid is, wordt het hulpgas onmiddellijk vervangen door zuurstof om te snijden.

De perforatiediameter is kleiner en de perforatiekwaliteit is beter dan die van een perforatie door stralen.

De laser die voor dit doel wordt gebruikt, moet niet alleen een hoog uitgangsvermogen hebben;

Belangrijker is dat de tijd- en ruimtekarakteristieken van de lichtbundel, zodat de algemene kruisstroom CO2 laser kan niet voldoen aan de eisen van lasersnijden.

Daarnaast is er een betrouwbaar gaspadcontrolesysteem nodig voor pulsdoorboring om de omschakeling van gastype en gasdruk en de regeling van doorboringstijd te realiseren.

In het geval van pulsdoorboring moet, om sneden van hoge kwaliteit te verkrijgen, aandacht worden besteed aan de overgangstechnologie van pulsdoorboring wanneer het werkstuk stilstaat naar continu doorsnijden van het werkstuk met constante snelheid.

Op dit moment is het bereik van de laserpijp snijmachine ongeveer 300 mm in diameter.

Over het algemeen hoeven de pijpen die door de fabriek worden gesneden met de lasersnijmachine voor pijpen deze technologie niet te gebruiken. Je hoeft het alleen maar te weten.

Tegenwoordig ligt de nadruk op kwaliteit en daarom speelt de lasersnijmachine voor buizen een zeer belangrijke rol in verschillende metaalverwerkende industrieën.

Om de markt uit te breiden hebben veel kleine lasersnijmachines hun prijzen verlaagd.

Het resultaat is dat de configuratie en de materialen op de juiste manier worden gekrompen en dat er wordt bespaard op de kosten van de dienst na verkoop.

Ze negeren de after-sales behandeling van klanten, en er worden meer apparaten verkocht zonder strenge controle op de producten, en hoe ernstiger de after-sales problemen worden.

In dit geval zal de onderneming lijden onder een ernstige crisis op het gebied van merk- en mond-tot-mond vertrouwen.

Hoe kies je een merk bij de aankoop van een lasersnijmachine voor pijpen? Hier zijn vijf suggesties die je hopelijk zullen helpen!

1. Allereerst moeten we rekening houden met factoren zoals ons eigen procesbereik, de dikte van snijmaterialenen welke materialen gesneden moeten worden, en bepaal dan het vermogen van de aan te schaffen apparatuur.

Momenteel ligt het vermogen van lasersnijmachines op de markt tussen 500W en 6000W.

Professioneel merken lasersnijmachines kan worden aangepast aan de behoeften van klanten.

2. Na de eerste selectie en het bepalen van de vraag, kunnen we naar de markt gaan om meer te weten te komen over het merk en de reputatie van de lasersnijmachine of naar collega's die lasersnijapparatuur hebben gekocht.

Selecteer een sterke fabrikant voor vroegtijdige communicatie en proofing.

In een later stadium kunnen we ter plekke onderzoek doen en meer gedetailleerde besprekingen voeren over de prijs van de machine, de training van de machine en de betalingsmethode.

3. In het kerngedeelte, een aantal belangrijke onderdelen van de laser pijp snijmachine, met name de laser generator, lasersnijkop, servo motor, numerieke besturingssysteem, laserlens, enz., moet worden onderscheiden van binnenlandse of geïmporteerde.

Deze componenten hebben een directe invloed op de snijsnelheid en nauwkeurigheid van de apparatuur.

Professionele fabrikanten van lasersnijmachines voor pijpen besteden veel aandacht aan de configuratie van deze onderdelen!

4. De bediening van de apparatuur moet eenvoudig en gebruiksvriendelijk zijn.

Ondernemingen die apparatuur gebruiken, kunnen personeel in korte tijd leren werken, de leertijd verkorten en de kosten voor het gebruik van apparatuur verlagen.

5. Dienst na verkoop.

Tijdens het gebruik van de lasersnijmachine voor pijpen is het onvermijdelijk om problemen tegen te komen, dus een perfecte after-sales service is bijzonder belangrijk.

Lees meer over de after-sales service van de fabrikanten van lasersnijmachines voor pijpen, die nuttig is voor het latere onderhoud van de apparatuur en de levensduur van de apparatuur!

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.