Stel je een wereld voor waarin bijna alles laag voor laag kan worden gemaakt, van ingewikkelde medische implantaten tot hele huizen. Dat is de kracht van 3D printen. In ons artikel bespreken we de zeven belangrijkste soorten 3D-printtechnologieën, elk met unieke methoden en toepassingen. Ontdek hoe deze technologieën industrieën transformeren en welke methoden het beste zijn voor verschillende materialen en producten. Of u nu nieuwsgierig bent naar bioprinting of het nieuwste op het gebied van metaalproductie, deze gids zal de fascinerende wereld van additive manufacturing verlichten.

Veel leken denken dat 3D-printen niets meer is dan materiaal uit een hete spuitmond persen en in vormen stapelen, maar 3D-printen gaat veel verder dan dat! Vandaag introduceren we zeven soorten 3D printprocessen om onderscheid te maken tussen de verschillende 3D printtechnieken.

In feite is 3D printen, ook bekend als additive manufacturing, een algemene term die verschillende 3D printprocessen omvat. Deze technologieën variëren sterk, maar de belangrijkste processen zijn hetzelfde.

3D-printen begint bijvoorbeeld altijd met een digitaal model omdat de technologie in wezen digitaal is. Het onderdeel of product wordt in eerste instantie ontworpen met CAD-software (Computer-Aided Design) of uit een digitale onderdelenbibliotheek gehaald.

Het ontwerpbestand wordt vervolgens opgesplitst in segmenten of lagen voor 3D-printen met behulp van specifieke software voor bouwvoorbereiding, waarbij padinstructies worden gegenereerd die de 3D-printer moet volgen.

Vervolgens leer je de verschillen tussen deze technologieën en de typische toepassingen voor elk.

Waarom zijn er 7 soorten?

De soorten additieve productie kunnen worden gecategoriseerd op basis van de producten die ze produceren of de soorten materialen die ze gebruiken. De International Standards Organization (ISO) heeft ze onderverdeeld in zeven algemene types (hoewel deze zeven categorieën van 3D printen het groeiende aantal subtypes en hybride technologieën nauwelijks kunnen omvatten).

Zoals de naam al zegt, wordt bij materiaalextrusie materiaal door een spuitmond geëxtrudeerd.

Meestal is dit materiaal een plastic filament dat gesmolten en geëxtrudeerd wordt door een verwarmde spuitmond. De printer plaatst het materiaal op het bouwplatform langs het softwareproces. Het filament koelt vervolgens af en stolt tot een massief object. Dit is de meest gebruikte vorm van 3D printen.

Het klinkt op het eerste gezicht misschien eenvoudig, maar gezien de geëxtrudeerde materialen, waaronder plastic, metaal, beton, bio-gels en verschillende voedingsmiddelen, is het eigenlijk een heel brede categorie. De prijs van dit type 3D printer varieert van $100 tot zeven cijfers.

De markt voor FDM 3D printers is miljarden dollars waard, met duizenden machines variërend van basismodellen tot complexe fabrikantenmodellen. FDM machines worden ook wel Fused Filament Fabrication (FFF) genoemd, wat volledig dezelfde technologie is.

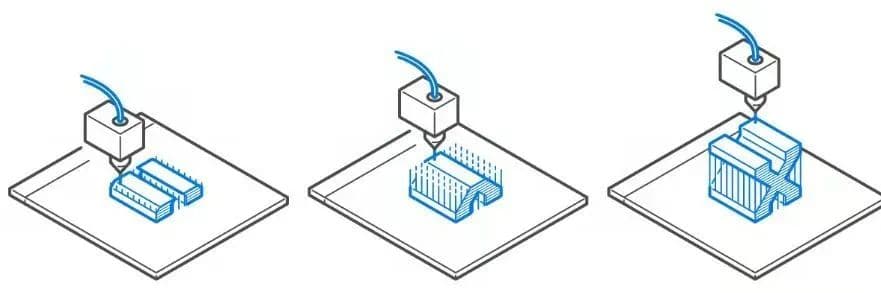

Net als alle 3D printtechnologieën begint FDM met een digitaal model en zet dit vervolgens om in een pad dat de 3D printer kan volgen. Bij FDM wordt een filament (of meerdere filamenten tegelijk) van een lijnspoel in de 3D printer geladen en vervolgens in de spuitmond van de extrusiekop gevoerd.

De spuitmond van de printer of meerdere spuitmonden worden verwarmd tot de vereiste temperatuur om het filament zacht te maken, waardoor de doorlopende lagen aan elkaar hechten en een solide onderdeel vormen.

Terwijl de printer de extrusiekop langs de opgegeven coördinaten in het XY-vlak beweegt, gaat hij verder met het leggen van de eerste laag. De extrusiekop gaat dan naar de volgende hoogte (Z-vlak) en herhaalt het proces van het afdrukken van doorsneden, waarbij laag voor laag wordt opgebouwd totdat het object volledig gevormd is.

Afhankelijk van de geometrie van het object moeten soms ondersteunende structuren worden toegevoegd om het model tijdens het printen te ondersteunen, bijvoorbeeld als het model steile overhangen heeft. Deze steunen worden na het printen verwijderd. Sommige ondersteunende structuurmaterialen kunnen oplossen in water of een andere oplossing.

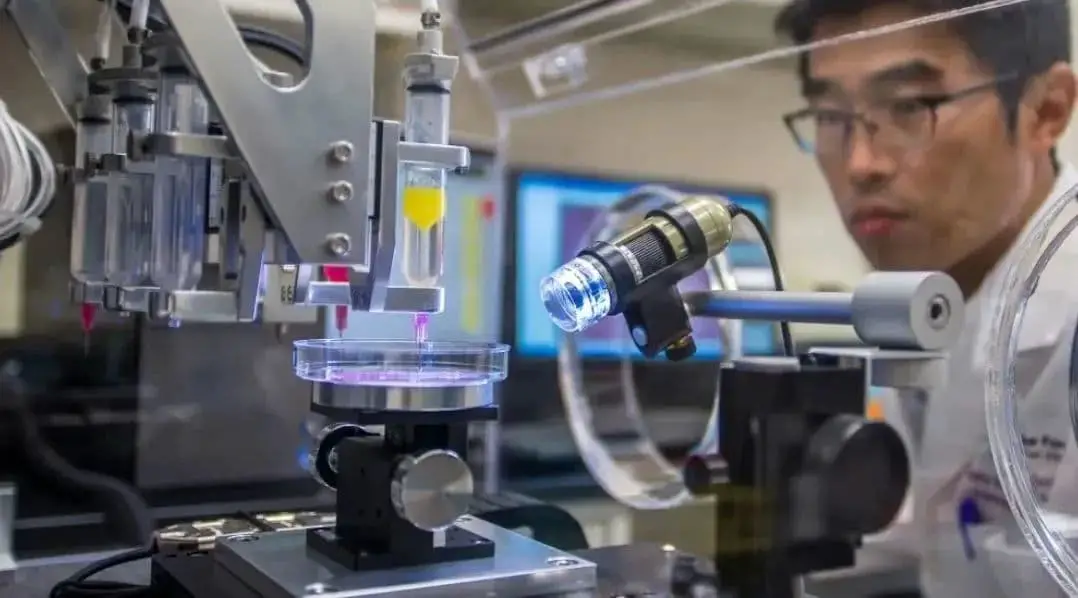

3D bioprinten, of bio 3D printen, is een additief productieproces waarbij organische of biologische materialen (zoals levende cellen en voedingsstoffen) worden gecombineerd om natuurlijke driedimensionale structuren te maken die lijken op weefsels.

Met andere woorden, bioprinten is een vorm van 3D-printen die alles kan produceren, van skeletweefsels en -vaten tot levende weefsels. Het wordt gebruikt voor verschillende medische onderzoeken en toepassingen, waaronder weefselmanipulatie, het testen en ontwikkelen van medicijnen en innovatieve regeneratieve medische therapieën. De eigenlijke definitie van 3D bioprinten is nog in ontwikkeling.

3D bioprinten werkt in essentie hetzelfde als FDM 3D printen en behoort tot de materiaalextrusie (hoewel extrusie niet de enige bioprintmethode is).

3D bioprinten maakt gebruik van materiaal (bio-inkt) dat uit naalden wordt gespoten om lagen te printen. Deze materialen, bekend als bio-inkten, bestaan voornamelijk uit levende materie, zoals cellen in dragermaterialen - zoals collageen, gelatine, hyaluronzuur, zijde, alginaat of nanocellulose, die fungeren als moleculaire steigers voor structurele groei en voedingsstoffen, die ondersteuning bieden.

Architecturaal 3D printen is een snel ontwikkelend gebied op het gebied van materiaalextrusie. Bij deze technologie worden gigantische 3D-printers gebruikt, vaak enkele meters hoog, om bouwmaterialen zoals beton uit een spuitmond te extruderen.

Deze machines verschijnen meestal in portaal- of robotarmsystemen. Vandaag de dag wordt 3D-architectuurprinttechnologie gebruikt in woningen, architecturale elementen en verschillende bouwprojecten, van putten tot muren. Onderzoekers suggereren dat het de potentie heeft om de hele bouwindustrie aanzienlijk te transformeren door de vraag naar arbeid te verminderen en bouwafval te minimaliseren.

Er bestaan tientallen 3D-geprinte huizen in de Verenigde Staten en Europa en er wordt onderzoek gedaan naar 3D-bouwtechnologie waarbij materialen worden gebruikt die op de maan en Mars worden gevonden om habitats te bouwen voor toekomstige ontdekkingsreizigers. Het printen van beton vervangen door lokale aarde als duurzamere bouwmethode krijgt ook steeds meer aandacht.

Vatpolymerisatie (ook bekend als Resin 3D Printing) is een reeks 3D printprocessen waarbij fotogevoelige polymeerhars in een vat selectief uithardt (of hardt) met behulp van een lichtbron. Met andere woorden, licht wordt precies gericht op specifieke punten of gebieden van het vloeibare plastic om het uit te harden.

Nadat de eerste laag is uitgehard, beweegt het bouwplatform iets omhoog of omlaag (afhankelijk van de printer), meestal tussen 0,01 en 0,05 millimeter, en wordt de volgende laag uitgehard en verbonden met de vorige.

Dit proces wordt laag voor laag herhaald totdat een 3D onderdeel is gevormd. Nadat het 3D printproces is voltooid, wordt het object gereinigd om eventueel achtergebleven vloeibare hars te verwijderen en uitgehard (in zonlicht of een UV-kamer) om de mechanische eigenschappen van het onderdeel te verbeteren.

De drie meest voorkomende vormen van vatpolymerisatie zijn Stereolithografie (SLA), Digital Light Processing (DLP) en Liquid Crystal Display (LCD), ook wel Masked Stereolithography (MSLA) genoemd. Het fundamentele verschil tussen deze soorten 3D printtechnologieën ligt in de lichtbron en hoe deze wordt gebruikt om de hars uit te harden.

Verschillende 3D printerfabrikantenVooral degenen die professionele 3D-printers maken, hebben unieke en gepatenteerde varianten van fotopolymerisatie ontwikkeld, dus u kunt verschillende technologienamen op de markt zien.

Industriële 3D printerfabrikant Carbon gebruikt een vatpolymerisatietechnologie die Digital Light Synthesis (DLS) heet, Stratasys Origin noemt zijn technologie Programmable Photopolymerization (P3), Formlabs biedt zijn technologie Low Force Stereolithography (LFS) en Azul 3D is de eerste die vatpolymerisatie op grote schaal commercialiseert in een vorm die High Area Rapid Printing (HARP) heet.

Andere technologieën zijn Lithography-based Metal Manufacturing (LMM), Projection Micro Stereolithography (PμSL) en Digital Composite Manufacturing (DCM), een gevulde fotopolymeertechnologie die functionele additieven (zoals metalen en keramische vezels) in de vloeibare hars introduceert.

Stereolithografie, of SLA, is de eerste 3D printtechnologie ter wereld. Uitgevonden in 1986 door Chuck Hull, die de technologie patenteerde en 3D Systems oprichtte om het te commercialiseren, is SLA nu beschikbaar voor zowel liefhebbers als professionals bij tal van 3D printer fabrikanten.

Het proces bestaat uit het richten van een laserstraal op een vat hars, waardoor doorsneden van het object binnen het printgebied selectief stollen in een laag-voor-laag opbouw. De meeste SLA-printers gebruiken een vastestoflaser om de onderdelen te stollen.

Een nadeel van deze kuippolymerisatie is dat, in vergelijking met onze volgende methode (DLP), puntlasers langer nodig hebben om de doorsnede van het object te traceren, waarbij licht flitst om de hele laag onmiddellijk uit te harden. Lasers kunnen echter sterker licht produceren, wat nodig is voor sommige technische harsen.

(1) Micro-Stereolithografie (μSLA)

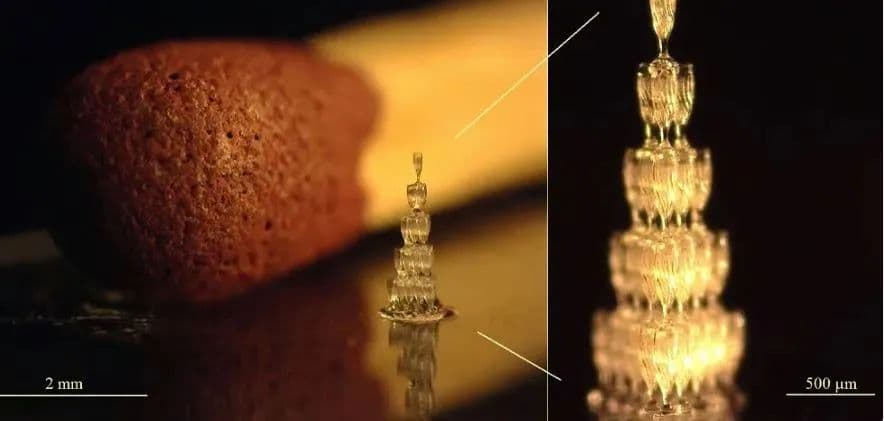

Micro-Stereolithografie technologie kan miniatuuronderdelen printen met een resolutie tussen 2 micrometer (μm) en 50 μm. Ter referentie: de gemiddelde breedte van een menselijke haar is 75 μm. Het is een van de "micro 3D printing" technologieën.

Bij μSLA wordt lichtgevoelig materiaal (vloeibare hars) blootgesteld aan een ultraviolette laser. Het verschil zit in de gespecialiseerde hars, de complexiteit van de laser en de toevoeging van lenzen die ongelooflijk kleine lichtpunten produceren.

(2) Twee-foton polymerisatie (TPP)

Een andere micro 3D printtechnologie, TPP (ook bekend als 2PP), kan worden gecategoriseerd onder SLA omdat het ook een laser en lichtgevoelige hars gebruikt. Het kan onderdelen kleiner printen dan μSLA, zo klein als 0,1 μm. TPP gebruikt een gepulseerde femtosecond laser gericht op een smal punt in een groot vat met speciale hars.

Dat punt wordt vervolgens gebruikt om afzonderlijke 3D-pixels, of voxels, in de hars te stollen. Deze minuscule voxels, variërend van nano- tot micromaat, worden laag voor laag gestold langs een vooraf gedefinieerd pad. TPP wordt momenteel gebruikt in onderzoek, medische toepassingen en de productie van micro-onderdelen zoals micro-elektroden en optische sensoren.

DLP 3D printen gebruikt een digitale lichtprojector (in plaats van een laser) om het beeld van elke laag (of meerdere belichtingen voor grotere onderdelen) op een laag of vat hars te flitsen. DLP (gebruikelijker dan SLA) wordt gebruikt om grotere onderdelen of grotere volumes onderdelen in een enkele batch te produceren, omdat elke laagbelichting even lang duurt ongeacht het aantal onderdelen in de build, waardoor het efficiënter is dan de puntlasermethode in SLA.

Het beeld van elke laag bestaat uit vierkante pixels, wat resulteert in een laag die is opgebouwd uit kleine rechthoekige blokken die voxels worden genoemd. Licht wordt op de hars geprojecteerd met behulp van een lichtemitterend diodescherm (LED) of een UV-lichtbron (lamp) en wordt op het bouwoppervlak geprojecteerd via een digitaal micromirrorapparaat (DMD).

Moderne DLP-projectoren hebben meestal duizenden LED's van microformaat als lichtbronnen. Hun aan- en uitschakeltoestanden worden individueel geregeld, waardoor de XY-resolutie toeneemt. Niet alle DLP 3D printers zijn hetzelfde. Er zijn grote verschillen in de kracht van de lichtbron, de lens waar het licht doorheen gaat, de kwaliteit van de DMD en vele andere onderdelen die samen een machine van $300 vormen ten opzichte van machines van meer dan $200.000.

Top-down DLP

Sommige DLP 3D printers monteren de lichtbron aan de bovenkant van de printer en schijnen naar beneden op het vat met hars in plaats van naar boven. Deze "top-down" machines flitsen een beeld van een laag van bovenaf, stollen één laag per keer en sturen de gestolde laag terug naar het grote vat.

Elke keer dat het bouwplatform omlaag wordt gebracht, beweegt een overspuiter die boven op het grote vat is gemonteerd heen en weer over de hars om de nieuwe laag gelijkmatig aan te brengen. Fabrikanten beweren dat deze methode stabielere onderdelen oplevert voor grotere prints omdat het printproces niet tegen de zwaartekracht in gaat.

Er zijn grenzen aan hoeveel gewicht er verticaal aan de bouwplaat kan worden gehangen tijdens bottom-up printen. Het vat met hars ondersteunt het onderdeel ook tijdens het printen, waardoor er minder ondersteunende structuren nodig zijn.

Projectiemicrostereolithografie (PμSL)

PμSL is zelf een apart type vatpolymerisatie en wordt als subcategorie geclassificeerd onder DLP. Het is een andere micro 3D printtechnologie. PμSL gebruikt ultraviolet licht van een projector om lagen van een speciale formulehars op micron schaal (2 μm resolutie en zo laag als 5 μm laaghoogte) te stollen.

Deze additieve productietechnologie is in ontwikkeling vanwege de lage kosten, nauwkeurigheid, snelheid en het scala aan bruikbare materialen (waaronder polymeren, biomaterialen en keramiek). Het heeft potentieel voor toepassingen van microfluïdica en weefselmanipulatie tot micro-optica en biomedische microapparaten.

Lithografie-gebaseerde metaalproductie (LMM)

Dit verre familielid van DLP is een methode voor 3D-printen met licht en hars waarmee minuscule metalen onderdelen kunnen worden gemaakt voor toepassingen als chirurgisch gereedschap en micro-mechanische onderdelen. Bij LMM wordt metaalpoeder gelijkmatig gedispergeerd in een lichtgevoelige hars, die selectief wordt gepolymeriseerd door blootstelling aan blauw licht van een projector.

Na het printen wordt de polymeercomponent van het groene onderdeel verwijderd, waardoor een volledig metallisch afgebroken onderdeel overblijft dat wordt afgewerkt in een sinterproces in een oven. De grondstoffen zijn onder andere roestvrij staal, titaniumWolfraam, messing, koper, zilver en goud.

De Liquid Crystal Display (LCD), ook bekend als Masked Stereolithography (MSLA), lijkt erg op de eerder genoemde DLP. Het verschil zit hem in het gebruik van een LCD-scherm in plaats van een Digital Micromirror Device (DMD), wat de prijs van 3D-printers aanzienlijk beïnvloedt.

Net als DLP wordt het LCD-lichtmasker digitaal weergegeven en bestaat het uit vierkante pixels. De grootte van de pixels op het LCD lichtmasker bepaalt de granulariteit van de afdruk. De XY-nauwkeurigheid ligt dus vast en is niet afhankelijk van de mate van zoom of schaalvergroting van de lens, zoals het geval is bij DLP.

Een ander verschil tussen DLP-printers en LCD-technologie is dat de laatste een array van honderden individuele zenders gebruikt in plaats van een enkele puntvormige lichtbron zoals laserdiodes of DLP-lampen.

Net als DLP kan LCD onder bepaalde omstandigheden snellere printtijden bereiken dan SLA. Dit komt doordat de hele laag in één keer wordt belicht, in plaats van de dwarsdoorsnede te traceren met een laserpunt.

Door de lage eenheidskosten van LCD's is deze technologie de voorkeur gaan genieten op het gebied van goedkope desktop harsprinters. Dit betekent echter niet dat het niet professioneel wordt gebruikt. Sommige industriële 3D printer fabrikanten verleggen de technologische grenzen en behalen indrukwekkende resultaten.

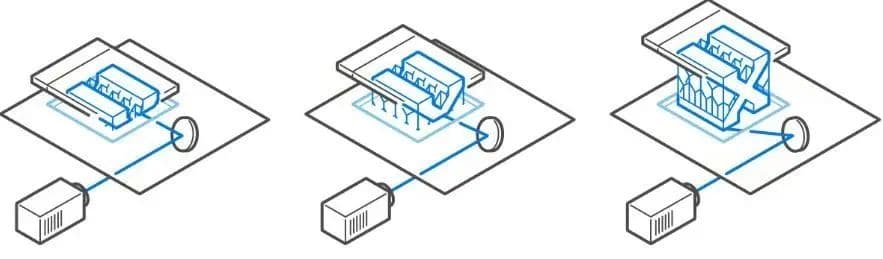

Poederbedfusie (PBF) is een 3D printproces waarbij een thermische energiebron selectief poederdeeltjes (plastic, metaal of keramiek) smelt binnen het bouwgebied om laag voor laag vaste objecten te maken.

Een PBF 3D printer verspreidt een dunne laag poedermateriaal op het printbed, meestal met behulp van een mes, roller of wisser. Energie van een laser versmelt specifieke punten op de poederlaag, waarna een volgende poederlaag wordt aangebracht en versmolten met de vorige laag. Dit proces wordt herhaald totdat het hele object is gefabriceerd, waarbij het eindproduct wordt omhuld en ondersteund door ongesmolten poeder.

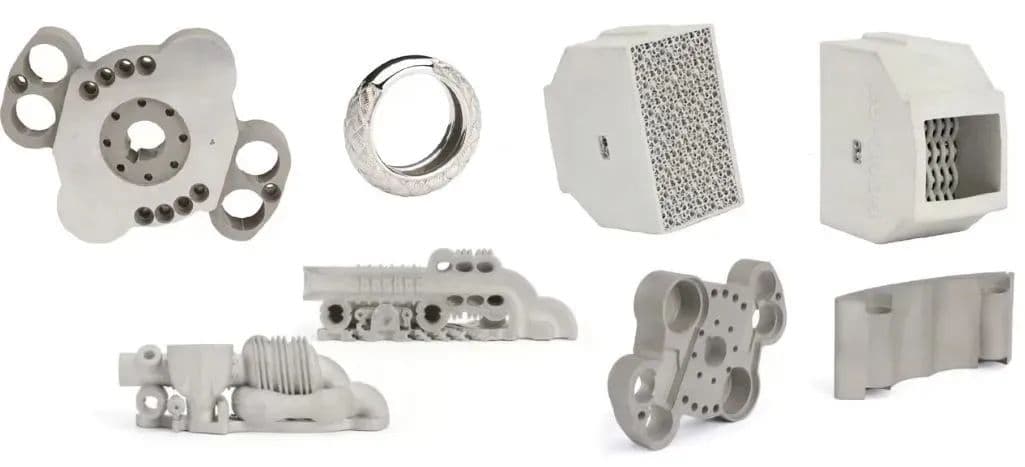

PBF kan onderdelen produceren met hoge mechanische prestaties (inclusief sterkte, slijtvastheid en duurzaamheid) voor eindgebruik in consumentengoederen, machines en gereedschappen. De 3D printers in deze submarkt worden steeds goedkoper (vanaf ongeveer $25.000), maar het wordt beschouwd als een industriële technologie.

Bij selectief lasersinteren (SLS) wordt een laser gebruikt om voorwerpen van kunststofpoeder te maken. Eerst wordt een doos met polymeerpoeder verhit tot net onder het smeltpunt van het polymeer. Daarna wordt met een wisser een zeer dunne laag poedervormig materiaal (meestal 0,1 mm dik) op het bouwplatform aangebracht.

De laser begint het oppervlak te scannen volgens het patroon dat in het digitale model is vastgelegd. De laser sintert het poeder selectief en stolt de doorsnede van het object. Bij het scannen van de volledige doorsnede beweegt het bouwplatform één laagdikte omlaag. Het hercoatingmes brengt een nieuwe laag poeder aan over de laatst gescande laag en de laser sintert de volgende doorsnede van het object op de eerder gestolde doorsnede.

Deze stappen worden herhaald totdat alle objecten zijn vervaardigd. Niet-gesinterd poeder blijft op zijn plaats om het object te ondersteunen, waardoor er minder of geen ondersteunende structuren nodig zijn. Nadat het onderdeel uit het poederbed is gehaald en gereinigd, zijn er geen andere noodzakelijke nabewerkingsstappen nodig.

Het onderdeel kan gepolijst, gecoat of gekleurd worden. Er zijn veel verschillende factoren tussen SLS 3D printers, niet alleen de grootte, maar ook het vermogen en aantal lasers, de grootte van de laserspot, de tijd en manier van verwarmen van het bed en de verdeling van het poeder. Het meest gebruikte materiaal bij SLS 3D printen is nylon (PA6, PA12), maar TPU en andere materialen kunnen ook worden gebruikt om flexibele onderdelen te printen.

μSLS behoort tot de hieronder genoemde SLS-technologie of Laser Powder Bed Fusion (LPBF). Het gebruikt een laser om poedervormig materiaal te sinteren, net als SLS, maar dit materiaal is meestal metaal in plaats van kunststof, dus het lijkt meer op LPBF. Het is een andere micro 3D printtechnologie die onderdelen kan maken met een microresolutie (minder dan 5 μm).

Bij μSLS wordt een laag inkt van metalen nanodeeltjes op het substraat aangebracht en vervolgens gedroogd om een uniforme laag nanodeeltjes te verkrijgen. Vervolgens wordt een patroonlaser van een digitale micromirror array gebruikt om de nanodeeltjes te verhitten en te sinteren tot het gewenste patroon. Deze reeks stappen wordt herhaald om elke laag van het 3D-onderdeel in het μSLS-systeem op te bouwen.

Van alle 3D printtechnologieën heeft deze de meeste aliassen. De formele naam van deze metalen 3D printmethode is Laser Powder Bed Fusion (LPBF), maar het is ook algemeen bekend als Direct Metal Laser Sintering (DMLS) en Selective Laser Melting (SLM).

In de vroege ontwikkeling van deze technologie creëerden machinefabrikanten hun eigen namen voor hetzelfde proces en deze namen zijn sindsdien gebruikt. De drie bovenstaande termen verwijzen naar hetzelfde proces, ook al verschillen sommige mechanische details.

Als subtype van poederbedfusie maakt LPBF gebruik van een metaalpoederbed en één of meer (tot 12) krachtige lasers. LPBF 3D printers gebruiken lasers om metaalpoeders op moleculaire basis laag voor laag selectief samen te smelten tot het model compleet is. LPBF is een zeer nauwkeurige 3D printmethode, die meestal wordt gebruikt om complexe metalen onderdelen te maken voor de ruimtevaart, medische en industriële toepassingen.

Net als SLS beginnen LPBF 3D printers met een digitaal model dat in plakjes is verdeeld. De printer laadt poeder in de bouwkamer en gebruikt dan een schraper (zoals een ruitenwisser) of roller om het poeder in een dunne laag op de bouwplaat te verspreiden. De laser trekt de laag over het poeder.

Daarna beweegt het bouwplatform naar beneden, wordt er nog een laag poeder aangebracht en versmolten met de eerste laag totdat het hele object is opgebouwd. De bouwkamer is omsloten, afgedicht en vaak gevuld met een inert gasmengsel, zoals stikstof of argon, om ervoor te zorgen dat het metaal niet oxideert tijdens het smeltproces en om puin van het smeltproces te verwijderen.

Na het printen wordt het onderdeel uit het poederbed gehaald, gereinigd en vaak onderworpen aan een secundaire warmtebehandeling om spanningen te elimineren. Het resterende poeder wordt gerecycled en hergebruikt.

Onderscheidende factoren van LPBF 3D printers zijn onder andere het type, de sterkte en het aantal lasers. Kleine compacte LPBF printers kunnen een 30-mm lasersysteem hebben.watt laserterwijl industriële versies 12 lasers van 1000 watt kunnen hebben. LPBF-machines gebruiken gewone technische legeringen, zoals roestvrij staal, nikkelsuperlegeringen en titaniumlegeringen. Er zijn tientallen metalen beschikbaar voor het LPBF proces.

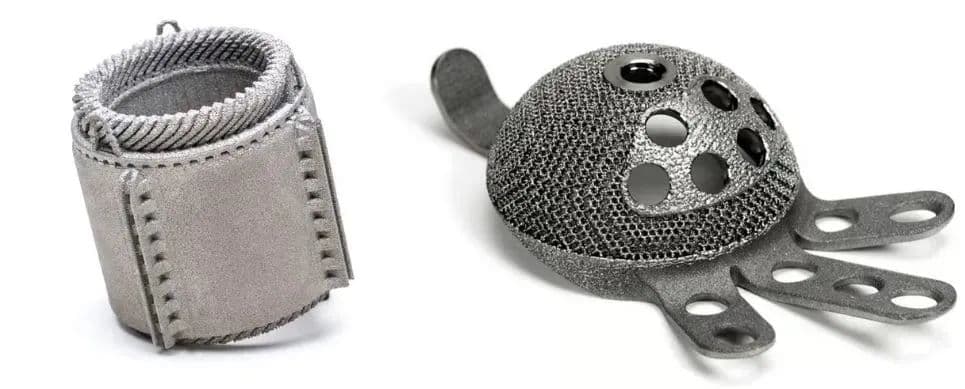

EBM, ook bekend als Electron Beam Powder Bed Fusion (EB PBF), is een metaal 3D printmethode die lijkt op LPBF maar gebruik maakt van een elektronenbundel in plaats van een fiberlaser. Deze technologie wordt gebruikt om onderdelen te maken, zoals orthopedische implantaten van titanium, turbinebladen voor straalmotoren en koperen spoelen.

De elektronenbundel genereert meer energie en warmte, wat nodig is voor sommige metalen en toepassingen. Bovendien is EBM geen omgeving met inert gas, maar wordt het uitgevoerd in een vacuümkamer om verstrooiing van de bundel te voorkomen. De temperatuur in de bouwkamer kan oplopen tot 1000 °C en in sommige gevallen zelfs hoger. Omdat de elektronenbundel elektromagnetische bundelbesturing gebruikt, is de bewegingssnelheid hoger dan die van de laser en kan zelfs worden gesplitst om meerdere gebieden tegelijk te belichten.

Een van de voordelen van EBM ten opzichte van LPBF is de mogelijkheid om geleidende materialen en reflecterende metalen, zoals koper, te verwerken. Een andere eigenschap van EBM is de mogelijkheid om afzonderlijke onderdelen in de bouwkamer te nesten of te stapelen, omdat ze niet per se aan de bouwplaat hoeven te worden bevestigd, waardoor het volume aanzienlijk toeneemt.

Vergeleken met lasers produceren elektronenbundels meestal dikkere lagen en ruwere oppervlaktekenmerken. Door de hoge temperatuur in de bouwkamer is bij EBM-geprinte onderdelen na het printen geen warmtebehandeling nodig om spanningen te elimineren.

Material jetting is een 3D printproces waarbij minuscule druppeltjes materiaal op een bouwplaat worden afgezet en vervolgens stollen of uitharden. Dit proces maakt gebruik van een lichtgevoelig polymeer of wasdruppeltjes die stollen wanneer ze worden blootgesteld aan licht, waardoor objecten laag voor laag worden opgebouwd.

De aard van het material jetting proces maakt het mogelijk om verschillende materialen te printen op hetzelfde object. Een toepassing van deze technologie is de productie van onderdelen met verschillende kleuren en texturen.

Material Jetting (M-Jet) van polymeren is een 3D-printproces waarbij een laag fotogevoelige hars selectief wordt afgezet op een bouwplaat en wordt uitgehard met ultraviolet (UV) licht.

Nadat een laag is aangebracht en uitgehard, zakt het bouwplatform met een laagdikte en wordt het proces herhaald om een 3D object te bouwen. M-Jet combineert de hoge precisie van hars 3D printen met de snelheid van filament 3D printen (FDM) om onderdelen en prototypes te maken met realistische kleuren en texturen.

Alle material jetting 3D printtechnologieën zijn niet volledig identiek. Er zijn verschillen tussen printerfabrikanten en eigen materialen. M-Jet machines storten bouwmaterialen lijn voor lijn uit meerdere rijen printkoppen.

Met deze methode kan de printer meerdere objecten op één lijn produceren zonder dat dit ten koste gaat van de bouwsnelheid. Zolang het model correct op het bouwplatform is geplaatst en de ruimte binnen elke bouwlijn is geoptimaliseerd, kan de M-Jet sneller onderdelen produceren dan veel andere soorten 3D harsprinters.

Objecten die gemaakt zijn met M-Jet hebben ondersteuning nodig, die tegelijkertijd wordt geprint met oplosbaar materiaal tijdens het bouwproces en wordt verwijderd in de post-processing fase. M-Jet is een van de weinige 3D-printtechnologieën die objecten biedt die gemaakt zijn van meerdere materialen en in full-color.

Deze machines zijn meer geschikt voor professionals in de autofabricage, industriële ontwerpbureaus, kunststudio's, ziekenhuizen en alle soorten productfabrikanten die nauwkeurige prototypes willen maken om concepten te testen en producten sneller op de markt te brengen.

In tegenstelling tot de polymerisatietechnologie met vaten heeft de M-Jet geen nabehandeling nodig omdat het UV-licht in de printer elke laag volledig uithardt.

Aerosol Jetting

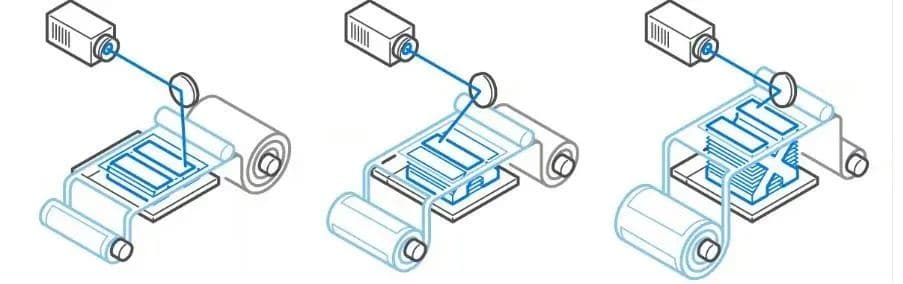

Optomec heeft de Aerosol Jet ontwikkeld, een unieke technologie die voornamelijk wordt gebruikt voor het 3D-printen van elektronische producten. Weerstanden, condensatoren, antennes, sensoren en dunne-filmtransistoren worden allemaal geprint met de Aerosol Jet technologie. Het kan ruwweg vergeleken worden met verfspuiten, maar het verschilt van industriële coatingprocessen doordat er complete 3D-objecten mee geprint kunnen worden.

Elektronische inkt wordt in een verstuiver geplaatst, die druppeltjes produceert met een diameter tussen 1 en 5 micron. De aerosolnevel wordt vervolgens naar de depositiekop geleid, gefocust door een beschermgas, waardoor een hogesnelheidsdeeltjesnevel ontstaat.

Omdat het hele proces energie gebruikt, wordt deze technologie soms ook Directed Energy Deposition genoemd, maar omdat het materiaal in dit geval in druppelvorm is, rekenen we het tot material jetting.

Freeform Plastic Vormen

Het Duitse bedrijf Arburg heeft een technologie ontwikkeld die freeform plastic molding (APF) heet, een combinatie van extrusie- en materiaaljettingtechnologieën. Het gebruikt in de handel verkrijgbare kunststofkorrels die tijdens het spuitgietproces worden gesmolten en naar de ontlaadeenheid worden verplaatst.

Snelle open- en sluitbeweging van de hoogfrequente spuitmond, die tot 200 kunststofdruppels per seconde produceert met diameters tussen 0,2 en 0,4 mm. De druppels hechten zich aan het stollende materiaal tijdens het afkoelen. Nabewerking is over het algemeen niet nodig. Als er ondersteunend materiaal is gebruikt, moet dit worden verwijderd.

NanoParticle Jetting (NPJ) is een van de weinige eigen technologieën die moeilijk te classificeren is, ontwikkeld door het bedrijf XJet. Het maakt gebruik van een printkoparray met duizenden inkjetnozzles die tegelijkertijd miljoenen ultrafijne materiaaldruppeltjes op een superdunne laag van de bouwplaat kunnen spuiten, terwijl er ook ondersteunend materiaal wordt gespoten.

Metalen of keramische deeltjes worden in de vloeistof gesuspendeerd. Het proces vindt plaats bij hoge temperaturen, waarbij de vloeistof verdampt wanneer deze wordt gespoten en er voornamelijk metaal of keramisch materiaal overblijft. De resulterende 3D onderdelen hebben slechts een kleine hoeveelheid bindmiddel over, dat tijdens de nabewerking van het sinteren wordt verwijderd.

Binder jetting is een 3D printproces waarbij een laag poeder selectief op specifieke plekken wordt gebonden met behulp van een vloeibare lijm. Dit type technologie combineert de eigenschappen van poederbedfusie en materiaaljetting.

Net als bij PBF gebruikt binder jetting poedervormig materiaal (metalen, kunststoffen, keramiek, hout, suiker, enz.) en net als bij material jetting wordt vloeibaar klevend polymeer afgezet vanuit een inkjet. Het proces van binder jetting blijft hetzelfde, of het nu gaat om metaal, kunststof, zand of andere poedervormige materialen.

Eerst smeert een coatingblad een dunne laag poeder op het bouwplatform. Vervolgens beweegt een printkop met een inkjetmondstuk over het bed, waarbij selectief lijmdruppels worden aangebracht om de poederdeeltjes aan elkaar te hechten. Zodra een laag compleet is, beweegt het bouwplatform naar beneden en bedekt het blad het oppervlak opnieuw. Dit proces wordt herhaald tot het hele stuk klaar is.

Het unieke van binder jetting ligt in de afwezigheid van warmte tijdens het drukproces. De lijm werkt als een lijm die het polymeerpoeder bij elkaar houdt. Na het printen wordt het onderdeel omhuld met ongebruikt poeder, dat men meestal laat stollen. Het stuk wordt dan uit de poederbak gehaald, overtollig poeder wordt opgevangen en kan opnieuw worden gebruikt.

Vanaf hier is nabewerking nodig, afhankelijk van het materiaal, behalve voor zand, dat meestal direct uit de printer kan worden gebruikt als kern of mal. Als het poeder metaal of keramiek is, smelt door warmte de lijm weg en blijft alleen het metaal over. De nabewerking van kunststof onderdelen omvat meestal het aanbrengen van een coating om het oppervlak gladder te maken. Polijsten, verven en schuren kunnen ook gedaan worden op polymeer binder jetting onderdelen.

Binder jetting is snel en heeft een hoge productiesnelheid, waardoor het in vergelijking met andere AM-methoden een groot aantal onderdelen kosteneffectiever kan produceren. Metal binder jetting is toepasbaar voor een verscheidenheid aan metalen en is populair in eindgebruik consumptiegoederen, gereedschappen en batch reserveonderdelen.

De materiaalkeuze voor polymer binder jetting is echter beperkt en de structurele prestaties van de geproduceerde onderdelen zijn lager. De waarde ligt in de mogelijkheid om full-color prototypes en modellen te maken.

Binder Jetting kan ook gebruikt worden om massieve metalen voorwerpen te maken met complexe geometrische vormen, ver voorbij de mogelijkheden van traditionele productietechnologieën. Metaalbinder jetting is een zeer aantrekkelijke technologie voor massaproductie van metalen onderdelen en het bereiken van lichtgewicht.

Omdat binder jetting onderdelen kan printen met complexe patroonvullingen in plaats van vaste stoffen, zijn de resulterende onderdelen aanzienlijk lichter maar behouden ze hun sterkte. De porositeitseigenschappen van binder jetting kunnen ook worden gebruikt om lichtere eindonderdelen te maken voor medische toepassingen, zoals implantaten.

Over het algemeen zijn de materiaalprestaties van metalen onderdelen die met bindmiddel gespoten zijn vergelijkbaar met metalen onderdelen die geproduceerd zijn met metaalspuitgieten, een van de meest gebruikte productiemethoden voor massaproductie van metalen onderdelen. Bovendien vertonen met bindmiddel gespoten onderdelen een hogere oppervlaktegladheid, vooral in interne kanalen.

Onderdelen die met metaalbindmiddel worden gejetted moeten na het printen nog een tweede bewerking ondergaan om goede mechanische eigenschappen te krijgen. Vers uit de printer bestaan de onderdelen in wezen uit metaaldeeltjes die bijeengehouden worden door een polymeer bindmiddel.

Deze zogenaamde "groene onderdelen" zijn te kwetsbaar om ongewijzigd gebruikt te worden. Nadat de geprinte onderdelen uit het metaalpoederbed zijn gehaald (een proces dat depowderen wordt genoemd), ondergaan ze een warmtebehandeling (een proces dat sinteren wordt genoemd) in een oven.

Zowel de printparameters als de sinterparameters worden aangepast aan de specifieke geometrie, het materiaal en de vereiste dichtheid van het onderdeel. Soms wordt brons of een ander metaal gebruikt om de holtes in onderdelen met een bindmiddelstraal te infiltreren, zodat er geen porositeit ontstaat.

Plastic binder jetting is een proces dat erg lijkt op metal binder jetting omdat het ook poeder en vloeibaar bindmiddel gebruikt, maar de toepassingen zijn heel verschillend. Als het printen klaar is, worden de kunststof onderdelen uit het poederbed gehaald en gereinigd. Meestal zijn ze klaar voor gebruik zonder verdere bewerking, maar deze onderdelen missen de sterkte en duurzaamheid van andere 3D printprocessen.

Kunststof onderdelen die met bindmiddel worden gejetteerd, kunnen worden doordrenkt met een ander materiaal om hun sterkte te vergroten. Binder jetting met polymeren wordt geprefereerd vanwege de mogelijkheid om veelkleurige onderdelen te maken voor medische modellering en productprototypes.

Zandlijmstralen verschilt van kunststoflijmstralen wat betreft de gebruikte drukmachine en het gebruikte proces, vandaar de scheiding. Een van de meest gebruikte toepassingen van zelfklevend spuitgieten is de productie van grote zandgietmallen, modellen en kernen. De lage kosten en snelheid van dit proces maken het een uitstekende oplossing voor gieterijen, omdat het een uitdaging is om ingewikkelde patroonontwerpen binnen enkele uren te produceren met behulp van traditionele technologieën.

De toekomst van industriële ontwikkeling stelt voortdurend hoge eisen aan aannemers en leveranciers. Zand 3D printen begint nog maar net zijn potentieel te ontsluiten. Na het printen moet de operator de kernen en mallen uit het bouwgebied halen en ze schoonmaken om los zand te verwijderen. De mallen kunnen meestal meteen klaargemaakt worden om te gieten. Na het gieten wordt de mal opengebroken en wordt het uiteindelijke metalen onderdeel verwijderd.

Een ander uniek en merkspecifiek 3D printproces dat niet gemakkelijk in een bestaande categorie past en eigenlijk geen 'adhesive jetting' is, is HP's Multi Jet Fusion. MJF is een polymeer 3D printtechnologie die gebruik maakt van poedervormig materiaal, vloeibaar fusiemateriaal en een detailleringsmiddel.

Het wordt niet beschouwd als 'adhesive jetting' omdat er warmte wordt toegevoegd in dit proces, waardoor onderdelen met een grotere sterkte en duurzaamheid worden geproduceerd, en de vloeistof niet volledig een kleefstof is. De naam van dit proces komt van de meervoudige inkjetkoppen die gebruikt worden in het printproces.

Tijdens het Multi Jet Fusion printproces legt de printer een laag materiaalpoeder, meestal nylon, op het printbed. Daarna gaan de inkjetkoppen over het poeder heen en deponeren het fusie- en detailleringsmiddel erop. Een infrarood verwarmingsapparaat beweegt dan over de print. Overal waar de fusion agent is toegevoegd, smelten de onderliggende lagen samen, terwijl gebieden met de detailing agent poederachtig blijven.

De poedervormige delen vallen eraf, waardoor de gewenste geometrische vorm ontstaat. Hierdoor is er ook geen ondersteuning meer nodig voor het modelleren, aangezien de onderste lagen de lagen ondersteunen die erop worden geprint. Om het printproces te voltooien, worden het hele poederbed en de geprinte onderdelen verplaatst naar een apart verwerkingsstation, waar het meeste losse, ongesmolten poeder wordt opgezogen voor hergebruik.

Multi Jet Fusion is een veelzijdige technologie die wordt toegepast in verschillende industrieën, waaronder de auto-industrie, de gezondheidszorg en consumentengoederen.

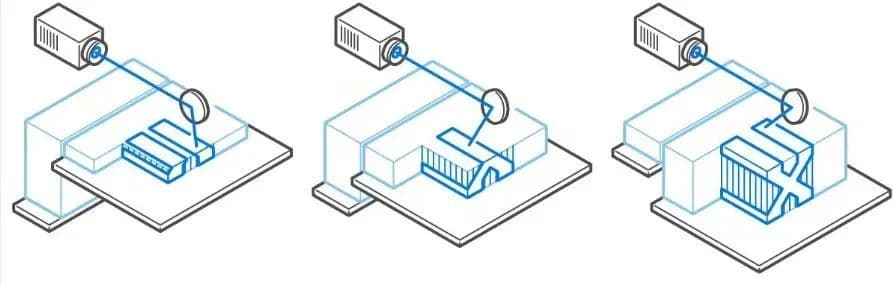

Directed Energy Deposition (DED) is een 3D printproces waarbij metaalmateriaal wordt tegelijkertijd gevoed en gesmolten met een krachtige energietoevoer. Het is een van de breedste categorieën van 3D printen en omvat vele subcategorieën, afhankelijk van de vorm van het materiaal (draad of poeder) en het type energie (laser, elektronenstraal, boog, supersonisch, thermisch, enz.). In wezen heeft het veel overeenkomsten met lassen.

Deze technologie wordt gebruikt voor laag-voor-laag printen, meestal gevolgd door CNC-bewerking om nauwere toleranties te bereiken. De combinatie van DED en CNC is heel gebruikelijk, met een subtype 3D printen dat Hybrid 3D Printing wordt genoemd, waarbij DED en CNC eenheden in dezelfde machine zitten.

Deze technologie wordt beschouwd als een sneller en goedkoper alternatief voor het gieten en smeden van metaal in kleine series en als een belangrijke reparatie voor toepassingen in de offshore olie- en gasindustrie en in de lucht- en ruimtevaart, energieopwekking en nutssectoren.

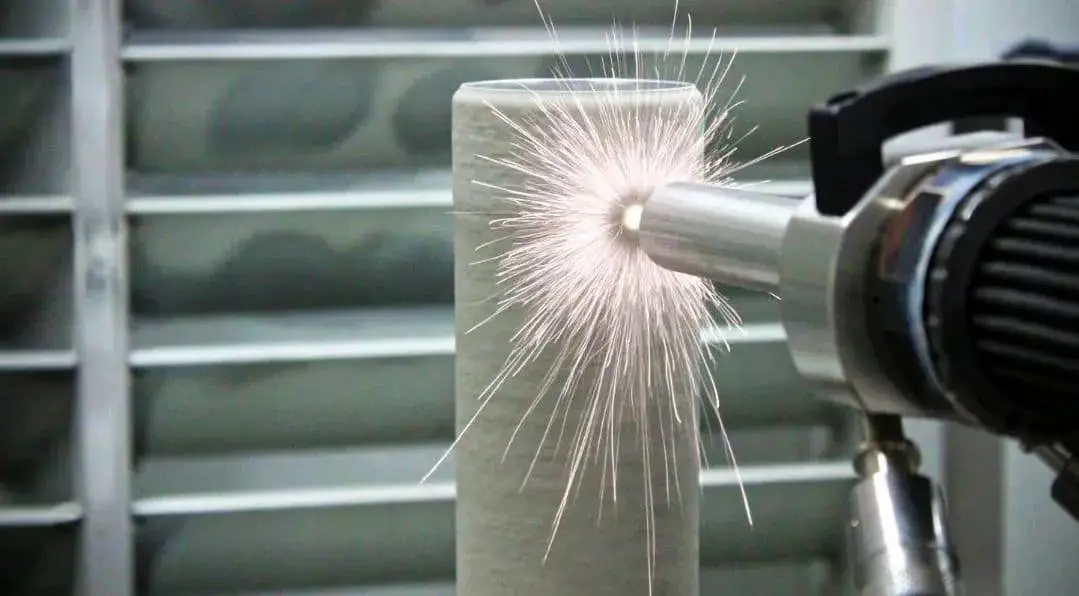

Laser Directed Energy Deposition (L-DED), ook bekend als Laser Metal Deposition (LMD) of Laser Engineered Net Shaping (LENS), maakt gebruik van metaalpoeder of -draad dat door een of meer spuitmonden wordt toegevoerd en door een krachtige laser op een bouwplatform of metalen onderdeel wordt gesmolten. Terwijl de spuitmond en de laser bewegen, of het onderdeel op een meerassige draaitafel beweegt, wordt het object laag voor laag opgebouwd.

De bouwsnelheid is hoger dan bij poederbedfusie, maar resulteert in een lagere oppervlaktekwaliteit en aanzienlijk lagere nauwkeurigheid, waardoor meestal aanzienlijke nabewerking nodig is. Laser DED printers hebben meestal een afgesloten kamer gevuld met argongas om oxidatie te voorkomen. Bij de verwerking van minder reactieve metalen kunnen ze werken met alleen lokaal argon- of stikstofgas.

Veel gebruikte metalen in dit proces zijn roestvrij staal, titanium en nikkellegeringen. Deze printmethode wordt meestal gebruikt om hoogwaardige onderdelen uit de lucht- en ruimtevaart en de auto-industrie te repareren, zoals de bladen van straalmotoren, maar wordt ook gebruikt om complete onderdelen te produceren.

Electron Beam DED, ook bekend als Wire Electron Beam Energy Deposition, is een 3D printproces dat erg lijkt op Laser DED. Het wordt uitgevoerd in een vacuümkamer en kan zeer schone metalen van hoge kwaliteit produceren. Terwijl een metaaldraad door een of meer spuitmonden gaat, wordt deze gesmolten door een elektronenbundel.

De lagen worden afzonderlijk opgebouwd, waarbij de elektronenbundel een klein smeltbad vormt waarin de draad wordt ingevoerd door een draadaanvoerapparaat. Bij het verwerken van hoogwaardige en actieve metalen (zoals koper, titanium, kobalt en nikkellegeringen) wordt de elektronenbundel gekozen voor DED.

DED-machines zijn in feite onbeperkt wat betreft printgrootte. 3D printerfabrikant Sciaky heeft bijvoorbeeld een EB DED machine die onderdelen van bijna 6 meter lang kan produceren met een snelheid van 3 tot 9 kilogram materiaal per uur.

Electron Beam DED wordt aangeprezen als een van de snelste methodes om metalen onderdelen te maken, hoewel het niet de meest precieze is, waardoor het een ideale bewerkingstechnologie is voor het bouwen van grote structuren (zoals vliegtuigrompen) of vervangingsonderdelen (zoals turbinebladen).

Wire Directed Energy Deposition, ook bekend als Wire Arc Additive Manufacturing (WAAM), is een vorm van 3D-printen waarbij energie in de vorm van plasma of een vlamboog wordt gebruikt om metaal in draadvorm te smelten, dat vervolgens laag voor laag op een oppervlak, zoals een meerassige draaitafel, wordt afgezet door een robotarm om een vorm te vormen.

Deze methode wordt verkozen boven gelijkaardige technologieën die gebruik maken van lasers of elektronenbundels omdat er geen gesloten kamer nodig is en omdat er metalen kunnen worden gebruikt die identiek zijn aan de metalen die gebruikt worden bij traditioneel lassen (soms zelfs exact hetzelfde materiaal).

Elektrische Directe Energie Afzetting wordt beschouwd als de meest kosteneffectieve keuze in DED-technologie, omdat het gebruik kan maken van bestaande booglassen robots en energiebronnen, waardoor de toetredingsdrempel relatief laag is.

In tegenstelling tot lassen maakt deze techniek echter gebruik van complexe software om een aantal variabelen tijdens het proces te regelen, waaronder warmtebeheer en gereedschapspaden van de robotarm. Bij deze techniek hoeven er geen ondersteunende structuren verwijderd te worden en de afgewerkte onderdelen worden meestal CNC bewerkt als dat nodig is om strikte toleranties te bereiken of het oppervlak te polijsten.

Cold Spray Coating is een DED 3D printtechnologie die gebruik maakt van supersonisch sproeien van metaalpoeder om deze aan elkaar te hechten zonder te smelten, waardoor thermische scheurvorming of spanning vrijwel uitgesloten is.

Sinds het begin van de jaren 2000 wordt het gebruikt als een coatingproces, maar onlangs zijn verschillende bedrijven begonnen met het gebruik van cold spray coating voor additieve productie omdat het kan printen met snelheden die 50 tot 100 keer hoger liggen dan typische 3D-metaalprocessen en omdat er geen inert gas of vacuümkamer nodig is.

Zoals alle DED-processen produceert Cold Spray Coating geen afdrukken met een goede oppervlaktekwaliteit of detail, maar onderdelen kunnen direct van het printbed worden gebruikt.

Melt Directed Energy Deposition is een 3D printproces dat gebruik maakt van hitte om metaal (meestal aluminium) te smelten, dat vervolgens laag voor laag op een bouwplaat wordt gedeponeerd om een 3D object te vormen. Het verschil tussen deze technologie en 3D printen met metaalextrusie is dat bij extrusie metaal wordt gebruikt met een kleine hoeveelheid polymeer erin, waardoor het metaal kan worden geëxtrudeerd.

Het polymeer wordt dan verwijderd in een warmtebehandelingsfase, terwijl bij Melt DED puur metaal wordt gebruikt. Gesmolten of vloeibaar DED kan ook vergeleken worden met materiaalstralen, maar in plaats van een reeks spuitmonden die druppels afzetten, stroomt er vloeibaar metaal uit een spuitmond.

Variaties op deze technologie worden ontwikkeld en Melt Metal 3D printers zijn zeldzaam. Het voordeel van het gebruik van warmte om metaal te smelten en vervolgens te deponeren is dat het minder energie verbruikt dan andere DED processen en mogelijk gerecycled metaal kan gebruiken als grondstof, in plaats van metaaldraad of sterk bewerkt metaalpoeder.

Sheet Laminination is technisch gezien een vorm van 3D printen, maar verschilt aanzienlijk van de eerder genoemde technieken. De functie is het stapelen en lamineren van zeer dunne materiaalvellen om 3D-objecten of stapels te maken, die vervolgens mechanisch of met een laser worden gesneden om de uiteindelijke vorm te krijgen.

De materiaallagen kunnen samengesmolten worden met verschillende methoden, waaronder warmte en geluid, afhankelijk van het materiaal, met materialen variërend van papier en polymeren tot metalen. Wanneer onderdelen gelamineerd worden en vervolgens lasersnede of bewerkt in de gewenste vorm, ontstaat er meer afval dan bij andere 3D printtechnologieën.

Fabrikanten gebruiken het lamineren van dunne platen om niet-functionele prototypes te produceren tegen een relatief hoge snelheid en kosteneffectief, geschikt voor batterijtechnologie en de productie van composietmaterialen, omdat de gebruikte materialen tijdens het printproces kunnen worden verwisseld.

Lamineren is een vorm van 3D printtechnologie waarbij materiaalvellen op elkaar worden gestapeld en gelijmd, waarna het gelaagde object in de juiste vorm wordt gesneden met een mes (of laser of CNC router). Deze technologie wordt tegenwoordig minder gebruikt omdat de kosten van andere 3D printtechnologieën zijn gedaald en hun snelheid en gebruiksgemak aanzienlijk zijn toegenomen.

Viscous Lithography Manufacturing (VLM): VLM is BCN3D's gepatenteerde 3D printproces dat dunne lagen fotogevoelige hars met hoge viscositeit lamineert op een transparante transfer film. Door het mechanische systeem kan hars aan beide zijden van de film worden gelamineerd, waardoor verschillende harsen kunnen worden gecombineerd om onderdelen van meerdere materialen en gemakkelijk verwijderbare ondersteuningsstructuren te verkrijgen. Deze technologie is nog niet gecommercialiseerd, maar kan worden beschouwd als een soort gelamineerde 3D printtechnologie.

Composietgebaseerde additieve productie (CBAM): Het startende bedrijf Impossible Objects heeft deze technologie gepatenteerd, waarbij koolstof, glas of Kevlar pads samensmelten met thermoplastisch plastic om onderdelen te maken.

Selective Lamination Composite Material Manufacturing (SLCOM): EnvisionTEC, nu bekend als ETEC en eigendom van Desktop Metal, ontwikkelde deze technologie in 2016, waarbij thermoplastisch plastic als basismateriaal wordt gebruikt en composietmateriaal van geweven vezels.

Opmerking: Er zijn vele soorten 3D printtechnologieën; de bovenstaande zijn de zeven meest voorkomende soorten additive manufacturing technologieën in 3D printen en omvatten niet alle 3D printtechnologieën op de markt.