Werktuigbouwkundigen en productiemedewerkers opgelet! Worstel je met vervelende anodiseerfouten in je aluminium producten? Zoek dan niet verder! In deze blogpost duiken we diep in de wereld van anodiseerfouten en onderzoeken we hun oorzaken, kenmerken en praktische oplossingen. Met de inzichten van industrie-experts zul je waardevolle kennis opdoen om deze uitdagingen aan te pakken en de kwaliteit van je geanodiseerde aluminium componenten te verhogen. Bereid je voor om de kunst van het anodiseren onder de knie te krijgen en je productie naar een hoger niveau te tillen!

Verschillende defecten die ontstaan bij de oxidatieproductie van aluminium en aluminiumlegeringen kunnen worden onderverdeeld in drie categorieën:

Oppervlaktefouten komen het vaakst voor op de productielocatie en leiden tot het hoogste uitvalpercentage. Deze defecten zijn onder andere

Deze defecten zorgen voor een kleiner uitvalpercentage in de productie en omvatten:

Deze defecten zijn van invloed op het uiteindelijke uiterlijk en de prestaties van de producten en omvatten:

In de volgende paragrafen vindt u een gedetailleerde lijst met namen (in het Engels volgens de Amerikaanse AA-standaard en datatechnologiediscours), oorzaken, definities, kenmerken en tegenmaatregelen van verschillende defecten. Deze informatie kan worden gebruikt als referentie voor technici, productiepersoneel en kwaliteitsinspectiepersoneel.

De oppervlaktedefecten van geoxideerde oppervlaktebehandelingsproducten ontstaan het meest op de productiesite en het uitvalpercentage is ook het hoogst.

De belangrijkste zijn vingerafdrukcorrosie, krassen, adhesie, grof zand, licht zand, slecht ontvetten, oxidatiebelletjes, verwijderen van onzuivere film, sneeuwvlokcorrosie, oxidatiewitte vlekken, elektrische verwonding, slakinsluiting, afpellen van oxidelaag, pitting, filmexplosie, gaatjesafdichting en verkleuring, gaatjescorrosie, kleurverschil, zuur-base-watercorrosie, gaatjesafdichting en verstoffing, geen verffilm, pitting, elektroforetische bellen, verpulvering van oxidelaag, enz.

| Naam | Vingerafdrukcorrosie | Oorzaak | Operatie |

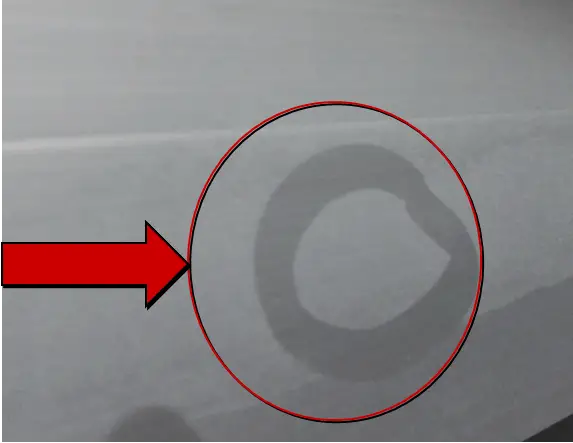

| Definitie: vingerafdruk of handschoenachtige corrosievlek | |||

| KenmerkenHet oppervlak van aluminium zonder oppervlaktebehandeling reageert door contact met natriumchloride, melkzuur en andere stoffen in menselijk zweet. Het geproduceerde corrosiespoor wordt vingerafdrukcorrosie genoemd en de meest voorkomende is vingerpatroonpuntcorrosie. | |||

Uiterlijk:  Vingerafdrukachtige corrosie Vingerafdrukachtige corrosie | |||

| Oorzaak van het voorval: 1. Tijdens het zagen en het laden van de mand in het extrusieproces zijn de handschoenen die de arbeiders gebruiken vuil, waardoor ze vlekken achterlaten nadat ze in contact zijn gekomen met het oppervlak van het profiel.Na veroudering kunnen de vlekken op het profieloppervlak niet worden verwijderd door oxidatie;2. De arbeidershandschoenen worden te lang gebruikt tijdens het oxidatie- en ontladingsproces. Na veroudering kunnen de oppervlaktevlekken van het profiel niet worden verwijderd door oxidatie;2. In het proces van oxidatie en bovenafvoer worden de handschoenen van de arbeiders te lang gebruikt, vooral nadat de olievlek is vastgekleefd, blijft de handafdruk achter aan het uiteinde van het profiel en heeft de handafdruk de vorm van puntcorrosie na oxidatie;3. Na de bovenste rij is de parkeertijd te lang zonder oxidatiebehandeling;4. Onvolledige ontvetting vóór oxidatie. | |||

| Tegenmaatregelen: 1. Besteed aandacht aan de reinheid van handschoenen tijdens het extrusieproces en de bovenste rij en vervang vuile en natte handschoenen op tijd;2. Na oxidatie mag het profiel niet langer dan 6 uur geplaatst worden;3. Verleng de ontvettijd. | |||

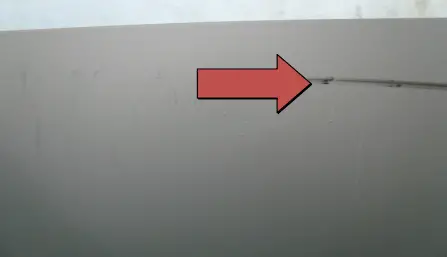

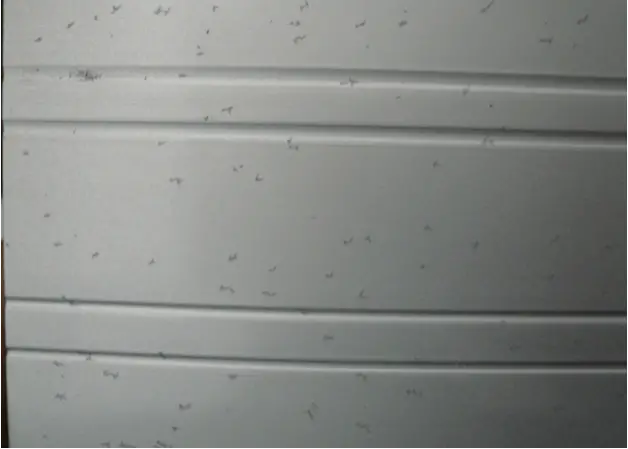

| Naam | Kras | Oorzaak | Operatie |

| Definitie: profiel oppervlakteschade en krassen. | |||

| Kenmerken: het heeft dunne en lange lijn- of puntlittekens, met flikkerende glans en verschillende vormen. Het worden meestal doorlopende littekens genoemd als behandelingslittekens. Soms veroorzaakt een verkeerde verpakking ook littekens tijdens het transport. | |||

Uiterlijk:  Kras | |||

| Oorzaak van het voorval: Botsing tussen materialen, onjuiste bediening of botsing en krassen tussen materialen en frames, enz. | |||

| Tegenmaatregelen: 1. De bovenste rij moet voorzichtig worden gehanteerd en het materiaal moet worden opgetild zonder botsingen tussen materialen;2. De rand van het materiaalframe moet worden bedekt met een beschermende rubberen hoes;3. Er mogen niet meer dan 6 rijen worden opgetild en profielen met verschillende lengtes moeten apart worden geplaatst;4. Beschadigde kussenstroken mogen niet worden gebruikt in het proces van de onderste rij en woeste botsingen zijn niet toegestaan. | |||

| Naam | Overlappende kruising | Oorzaak | Operatie |

| Definitie: Materialen overlappen elkaar tijdens oxidatie of elektroforese, wat resulteert in abnormale vorming van de huidfilm door abnormale nabijheid. | |||

| KenmerkenDe afdruk van het gelamineerde profiel is te zien in het deel waar de film nooit gevormd is en het deel waar het uiteinde dunner wordt, en soms is een deel van de regenboog (interferentiekleur) te zien. | |||

Uiterlijk:  Overlappende kruising | |||

| Oorzaak van het voorval: 1. 1. De bindingsspeling is te dicht, wat resulteert in abnormaal contact; 2. De bind- en drainagesterkte is niet voldoende. Tijdens het wassen is de aluminiumdraad of -armatuur los, waardoor het profiel op de rijstaaf glijdt en er een verbinding ontstaat tussen de materialen, die wordt veroorzaakt door alkalicorrosie, zuurcorrosie, oxidatie en elektroforesebehandeling. | |||

| Tegenmaatregelen: 1. Neem de juiste bind- en schikmethode aan, bind drie aluminiumdraden met elektroforetische materialen (twee kleine materialen) en behoud een afstand van 2-3 vingers tussen de bovenste en onderste profielen;2. Het profiel met groot vallend bereik in het midden moet worden vastgebonden met de middellijn volgens de bestelvereisten;3. De helling van de onderste groef neemt toe en het uitlaatproces van de elektroforesegroef moet langzaam verlopen om hechting tussen profielen door hevig schudden te voorkomen. | |||

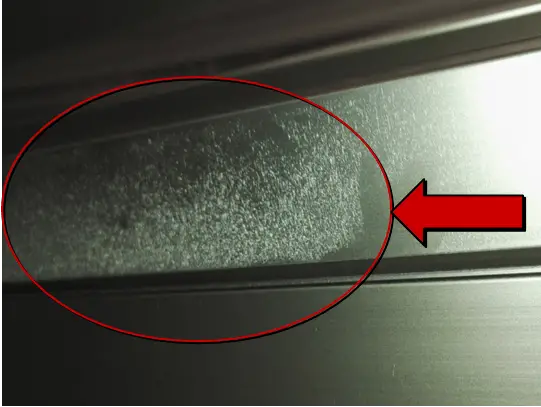

| Naam | Ruw etsen | Oorzaak | Alkalisch etsproces |

| Definitie: oppervlakteruwheid van aluminium door overmatige alkalicorrosie. | |||

| Kenmerken: door overmatig etsen is het oppervlak ruw en dof. In ernstige gevallen wordt de maatnauwkeurigheid aangetast door het oplossen van profielen. | |||

Uiterlijk:  Ruw etsen | |||

| Oorzaak van het voorval: 1. De temperatuur van de alkalitank is te hoog; 2. De alkaliconcentratie is te hoog; 3. De aluminiumionenconcentratie in de alkalitank is te laag; 4. De alkalicorrosietijd is te lang; 5. De alkalivloeistof is vervuild; 6. De alkalivloeistof is vervuild. De alkali-vloeistof in de tank is vervuild; 6. De alkali-corrosietijd is te lang Er zijn veel herbewerkingen. | |||

| Tegenmaatregelen: 1. Pas de omstandigheden van de tankvloeistof aan (concentratie natriumhydroxide, gehalte opgeloste aluminiumionen en temperatuur);2. Pas de verwerkingstijd aan;3. Reinig de tankslakken regelmatig en pas de tankvloeistof aan;4. Verminder het aantal herhaalde verwerkingen. | |||

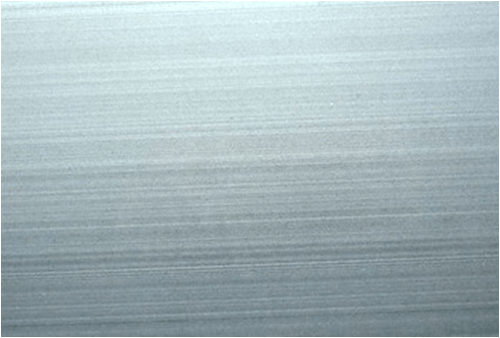

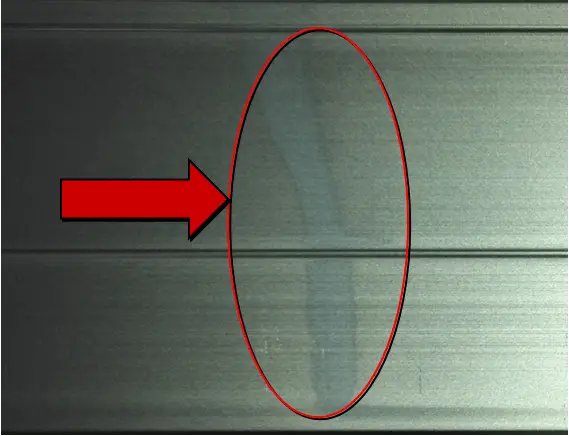

| Naam | Onvoldoende etsing | Oorzaak | Alkalisch etsproces |

| Definitie: het fenomeen dat het effect van het elimineren van oppervlaktedefecten niet het verwachte doel bereikt door onvoldoende etsen in het alkali-etsproces van aluminium. | |||

| KenmerkenHet oppervlak heeft geen zandeffect of kan niet voldoen aan de eisen van de klant. | |||

Uiterlijk:  Onvoldoende etsing | |||

| Oorzaak van het voorval: 1. De temperatuur van de alkalitank is te laag; 2. De alkalicorrosietijd is te kort; 3. De alkaliconcentratie is te laag; 4. De aluminiumionenconcentratie in de alkalitank is te hoog. | |||

| Tegenmaatregelen: 1. Besteed aandacht aan het regelen van de temperatuur en de concentratie van de alkalitank;2. De alkalicorrosietijd moet naar behoren worden verlengd;3. Pas de aluminiumionenconcentratie redelijk aan. | |||

| Naam | Ongelijkmatig ontvetten | Oorzaak | Olieverwijderingsproces |

| Definitie: ongelijkmatige alkalicorrosie door onvolledig ontvetten | |||

| Kenmerkenongelijkmatige etsing op het oppervlak van aluminium door onvolledige ontvetting. Het oppervlak van aluminium vertoont verschillende glans na het anodiseren en de kleur van het oppervlak na het kleuren is ongelijk of er zijn kleurvlekken. | |||

Uiterlijk:  Ongelijkmatig ontvetten | |||

| Oorzaak van het voorval: 1. Onvoldoende ontvettingstijd;2. De effectieve componenten van de ontvettingsvloeistof in de tank zijn onvoldoende;3. De olievlek op het werkstukoppervlak is ernstig. | |||

| Tegenmaatregelen: 1. Ontvettingsmiddel toevoegen;2. Verlengde inweektijd ≥ 3 minuten;3. De werkstukken met ernstige olievlek op het oppervlak moeten handmatig worden afgeveegd en voorbehandeld. | |||

| Naam | Bubble (anodisch oxide)) | Oorzaak | Anodiseren en werking |

| Definitie: Het gas dat bij elektrolyse wordt geproduceerd of de lucht die voor het roeren wordt gebruikt, blijft in de opening of hoek van het materiaal, zodat het geen oxidelaag kan vormen en meestal niet kan worden gekleurd. | |||

| KenmerkenDe plaatselijke film is erg dun of niet en er zijn restbellen op het oppervlak van de anodiseerhuid. Bij elektrolytisch kleuren kan geen uniforme kleur worden verkregen. | |||

Uiterlijk: .png) Bubble (anodisch oxide)) | |||

| Oorzaak van het voorval: 1. Onjuiste hijshoek;2. Te snel groeven snelheid; 3. De vorm van aluminium is niet bevorderlijk voor de eliminatie van gas; 4. De schuimzak is beschadigd. | |||

| Tegenmaatregelen: 1. Door de helling van de onderste groef te regelen;2. Verleng de prepreg tijd;3. Beschadigde ontschuimingszakken moeten op tijd vervangen worden. | |||

| Naam | Trek het net uit | Oorzaak | Alkalisch etsproces |

| Definitie: de anodiseerhuid niet volledig is verwijderd | |||

| Kenmerken: dit fenomeen doet zich voor in het herwerkte profiel. Omdat de oude oxidelaag niet verwijderd wordt tijdens het herbewerken, kan er in dit gebied geen nieuwe oxidelaag gevormd worden tijdens het reoxideren en zal er op dit moment een concave convexe strippinglaag ontstaan. | |||

Uiterlijk:  Trek het net uit | |||

| Oorzaak van het voorval: 1. 1. Onvoldoende inweektijd van het herbewerkte stripprofiel in de zwavelzuurdrenktank; 2. Onvoldoende alkali-etsen ontvormtijd. | |||

| Tegenmaatregelen: 1. Verleng de inweektijd van de zwavelzuuroplossing;2. Verleng de alkali-etstijd. | |||

| Naam | Corrosie door spoelwater | Oorzaak | |

| Definitie: putcorrosie die ontstaat bij het wassen van water door onzuiverheden in materialen. | |||

| Kenmerken: het lijkt op een sneeuwvlok. Er is een zwarte vlek in het midden van de vlek als de kern, die zich verspreidt en vele klauwen uitstrekt, net als een octopus in de zee. | |||

Uiterlijk:  Corrosie door spoelwater | |||

| Oorzaak van het voorval: 1. Het geëxtrudeerde profiel bevat een kleine hoeveelheid zink of gallium, dat reageert met Cl- of f-ionen in de waterwastank na het neutralisatieproces;2. Nadat het embryomateriaal geneutraliseerd is, blijft het te lang in de watertank;3. De gootsteen wordt vervuild. | |||

| Tegenmaatregelen: 1. Bewaak het productieproces van aluminium staaf en controleer de inhoud van zink of gallium;2. Controleer de snelheid van het materiaal maken om ervoor te zorgen dat het embryomateriaal niet langer dan 10 minuten wordt geweekt;3. Salpeterzuurconcentratie in neutralisatietank ≥ 5% (5% - 8%);4. Verhoog het drainagevolume om de netheid van de gootsteen te garanderen. | |||

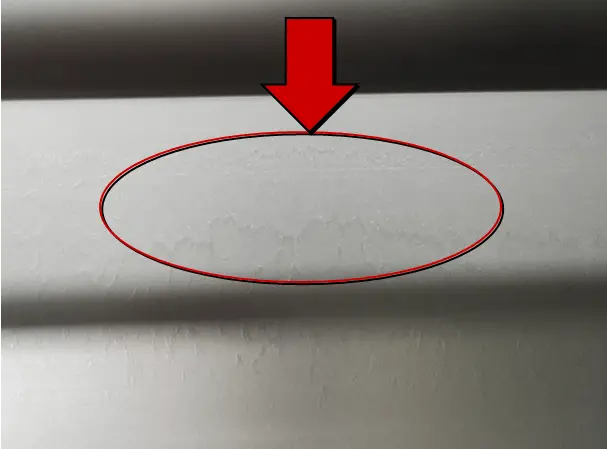

| Naam | Witte kleur | Oorzaak | Giet-, extrusie- en oxidatieproces |

| Definitie: witte punctaat of punctaat ongekleurde sporen op het oppervlak van aluminium zonder afpellen van de oxidelaag. | |||

| Kenmerken: Verschillend van "peeling", is dit een witte vlek zoals bij peeling. De witte vlek is dat de scheur ontstaat op de folie en nog niet gevormd is. Bij een normale huidfilm is het perifere deel niet gekleurd, wat meer voorkomt langs de extrusierichting, en er is een handgevoel bij aanraking met de handen. | |||

Uiterlijk:  Witte kleur | |||

| Oorzaak van het voorval: 1. Er zijn insluitsels in de legering, waardoor de oxidelaag discontinu is; 2. Alkalienevel zit vast op de oxidelaag. | |||

| Tegenmaatregelen: 1. Houd de staaf strikt onder controle gietproces;2. Regel zo snel mogelijk oxidatie voor het werkstuk na de bovenste rij;3. Verbeter de ventilatievoorzieningen van de werkplaats. | |||

| Naam | Elektrische verbranding | Oorzaak | Anodiseren en werking |

| Definitie: tijdens de anodische oxidatiebehandeling is de stroomdichtheid plaatselijk te hoog, waardoor verbranding of elektrische schokken kunnen ontstaan. | |||

| KenmerkenEr verschijnen brandplekken op de oxidelaag, meestal in zwart of geel. In ernstige gevallen breekt het profiel af. | |||

Uiterlijk:  Elektrische verbranding | |||

| Oorzaak van het voorval: 1. Overmatige oxidatiestroomdichtheid;2. Kortsluiting ontstaat wanneer aluminium in contact komt met kathodeplaat;3. Slecht contact tussen aluminium en armatuur;4. De stroom stijgt te snel tijdens anodische oxidatie;5. De kathode is beschadigd en het oppervlak is te klein. De kathode is beschadigd en het oppervlak is te klein. | |||

| Tegenmaatregelen: 1. De oxidatiestroomdichtheid mag niet te hoog zijn, en de stroomdichtheid moet worden gecontroleerd tussen 1,2-1,5mA/dm²;2. De afstand tussen de polen moet goed worden gecontroleerd bij het verlagen van de groef, en het is ten strengste verboden voor profielen om de kathodeplaat te raken;3. De bovenste rij staven moet worden gepolijst, de schroeven op de gebogen moeten worden vastgedraaid, en het materiaal hoofd moet worden vastgedraaid wanneer klemming;4. De instelling van de huidige zachte stijgtijd moet voldoen aan de eisen;5. Vervang de beschadigde kathodeplaat op tijd. | |||

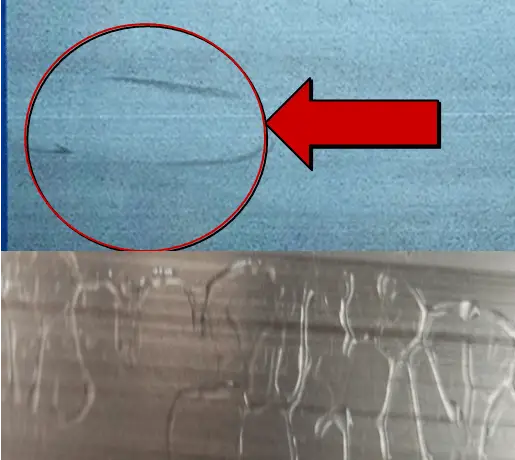

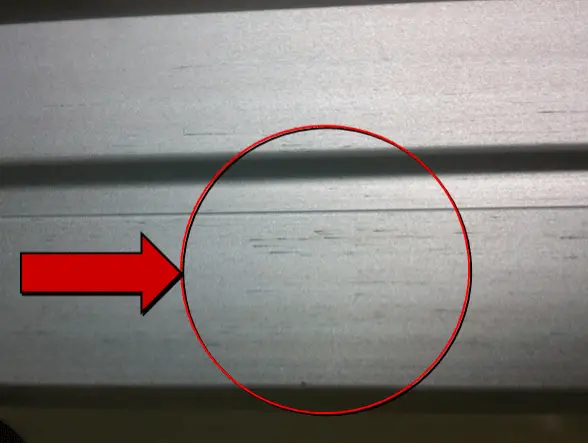

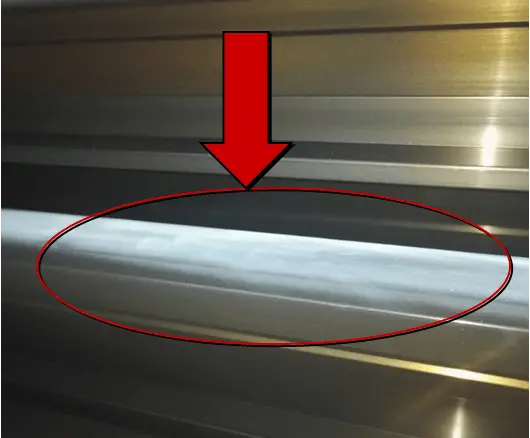

| Naam | Slak | Oorzaak | Extrusie, gieten, matrijzen |

| Definitie: er zijn niet-metalen insluitingen in de structuur van metaal, die met het blote oog te zien zijn in het monster met een lage vergrotingsfactor. Na de oxidatiebehandeling komt het oppervlak van metaalproducten bloot te liggen, wat met het blote oog kan worden gezien of kan worden gevoeld door de producten met de handen aan te raken. | |||

| KenmerkenHet heeft meestal de vorm van een gebroken lijn en komt overeen met de extrusierichting. Het is onzichtbaar na extrusie en zichtbaar na een oxidatiebehandeling. | |||

Uiterlijk:  Slak | |||

| Oorzaak van het voorval: 1. De extrusiecilinder is niet gecentreerd met de extrusiestang, zodat de vreemde stoffen op de oppervlaktelaag van de ingot of de binnenwand van de extrusiecilinder worden betrokken en verschijnen op het oppervlak van het geëxtrudeerde profiel;2. Omdat de positie van de matrijs gat is te dicht bij de buitenste cirkel tijdens matrijsontwerp. | |||

| Tegenmaatregelen: 1. In het matrijsontwerp moet het matrijsgat zoveel mogelijk in het midden van de matrijs liggen; voor holle profielen moet de omgeschreven cirkel van het shuntgat worden verkleind;2. Controleer regelmatig de uitlijning van de extrusiecilinder en extrusiestang en pas ze op tijd aan om meer restdruk over te laten;3. Verwijder de vreemde stoffen op de binnenwand van de extrusiecilinder en het vaste extrusiepad;4. Verlaag de temperatuur van het extrusiepad en vermijd overmatige smering;5. Verhoog de temperatuur van het extrusievat en de ingot. Verhoog de temperatuur van het extrusievat en de ingot. | |||

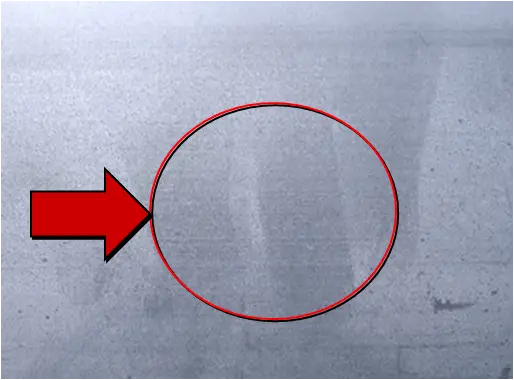

| Naam | Spalling | Oorzaak | Anodiseren en kleuren |

| Definitie: Bij het kleuren schilfert de oxidelaag af in de vorm van een halve stip, waardoor er niet-gekleurde vlekken ontstaan. | |||

| Kenmerken: witte stippen of blokken zijn onregelmatig verdeeld over het oppervlak van profielen en er is geen gevoel bij aanraking met de handen. | |||

Uiterlijk:  Anodiseren en kleuren | |||

| Oorzaak van het voorval: 1. De kleurspanning is te hoog of de kleurtijd is te lang; 2. De kleuroplossing is vervuild; 3. De barrièrelaag die gevormd wordt tijdens oxidatie is te dun of ongelijkmatig. | |||

| Tegenmaatregelen: 1. Corrigeer de kleuromstandigheden; 2. Verwijder onzuiverheden; 3. Verhoog de oxidatiespanning. | |||

| Naam | Zwart punt | Oorzaak | anodische oxidatie |

| Definitie: zwarte stervormige corrosieput op de aluminium oppervlak. | |||

| KenmerkenHet is zwart puntvormig en onregelmatig verdeeld en er is geen oxidelaag op de plaats van de corrosiepunten. | |||

Uiterlijk:  Zwart punt | |||

| Oorzaak van het voorval: 1. De concentratie van het chloride-ion in de oxiderende elektrolyt is te hoog. | |||

| Tegenmaatregelen: 1. Vervang de tankvloeistof om de stabiliteit van de oxidatietankvloeistof te garanderen. | |||

| Naam | Speldenprikken | Oorzaak | Anodiseren en werking |

| DefinitieAls gevolg van het grote verschil tussen de thermische uitzettingscoëfficiënt van de oxidelaag en de aluminiummatrix, barst de oxidelaag en raakt deze beschadigd onder externe kracht of hoge temperatuur. | |||

| Kenmerken: als je onder sterk licht in de schuine richting van het oppervlak kijkt, zie je schilfers. | |||

Uiterlijk:  Speldenprikken | |||

| Oorzaak van het voorval: 1. De afdichtingstijd van de gaten is te lang;2. Hoog filmmateriaal wordt zonder lucht geroerd; De warmte wordt niet op tijd uitgewisseld;3. De onderste rij wordt hard gebruikt, de spanning op het profiel is te groot en de oxidelaag is gebarsten. | |||

| Tegenmaatregelen: 1. 1. Pas de afdichtingstijd aan; 2. Belucht en roer wanneer hoog filmmateriaal geoxideerd is; 3. Standaardiseer de werking van de onderste rij. | |||

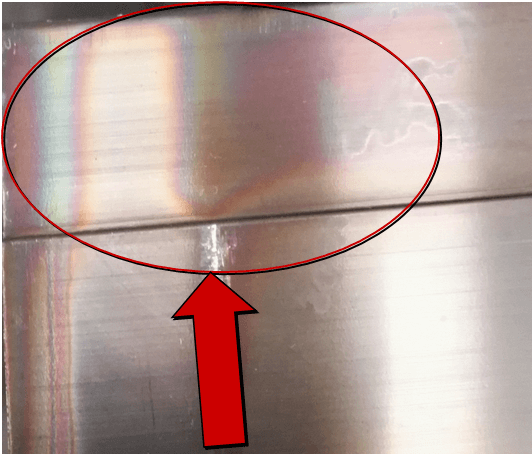

| Naam | Iridescentie | Oorzaak | Afdichten van gaten |

| DefinitieHet is een fenomeen van lichtinterferentie dat wijst op het bestaan van een oppervlaktelaag. | |||

| Kenmerken: regenboogkleur is te zien als je kijkt in de richting die schuin staat ten opzichte van het oppervlak. | |||

Uiterlijk:  Iridescentie | |||

| Oorzaak van het voorval: 1. In de heatsealopening wordt slecht sealen veroorzaakt door de aanwezigheid van silica en fosfaat;2. In koude sealopeningen wordt oversealen veroorzaakt door een te hoge concentratie sealtankvloeistof, te hoge tanktemperatuur, te lange sealtijd enz;3. Slechte anodische oxidatie en elektrolyse;4. De sealfilm is gecorrodeerd | |||

| Tegenmaatregelen: 1. Pas de samenstelling van de tankvloeistof aan;2. Verlaag de temperatuur van de tankvloeistof en verkort de afdichtingstijd van het gat;3. Verminder het nikkelionengehalte in de afdichtingsgroef;4. Reinig de slak van de tankvloeistof regelmatig en filter de tankvloeistof regelmatig om de tankvloeistof helder te houden. | |||

| Naam | Pinhole (film)) | Oorzaak | Olieverwijdering door elektroforese |

| Definitie: putcorrosie. | |||

| KenmerkenHet oppervlak van de verffilm is onregelmatig gerangschikt met kleine gaatjes zoals depressies of perforaties. Wanneer je naar de richting kijkt die schuin op het oppervlak staat, zijn de gaatjes in de verflaag duidelijker. | |||

Uiterlijk:  Pinhole (film)) | |||

| Oorzaak van het voorval: 1. 1. Wanneer het aluminiummateriaal de elektroforesetank binnenkomt, worden luchtbelletjes of lucht aan het oppervlak van de verfoplossing naar binnen gezogen;2. Er is luchtinsluiting in het circulatiesysteem;3. De kathodeafscherming is slecht of de ontschuimingszak is beschadigd en er zitten fijne luchtbelletjes in de verfoplossing;4. De elektroforesespanning is te hoog en de elektrolytische reactie is heftig, waardoor er luchtbelletjes ontstaan;5. Er zijn onzuiverheden die in de elektroforeselak zijn gemengd. Onzuiverheden die in elektroforetische verf zijn gemengd, hechten zich aan de verflaag; 6. De temperatuur van de elektroforese is te hoog. De temperatuur van het elektroforesebad is te hoog;7. De lage pH-waarde van de elektroforesebadoplossing en overtollig oplosmiddel maken het polarisatievermogen van de verffilm lager, wat resulteert in het zwakke vermogen om onzuiverheden te weerstaan;8. De voorbehandeling is slecht ontvet. Slechte ontvetting van de voorbehandeling;9. Het oppervlak van de blanco is aangetast door de lange opslagtijd. | |||

| Tegenmaatregelen: 1. De onderste groef moet schuin staan en meerdere keren op en neer schudden;2. Controleer regelmatig de werking van de apparatuur;3. Vervang de ontschuimingszak;4. Verminder de elektroforesespanning;5. Vervang de filterzak regelmatig;6. Vervang de filterzak regelmatig;7. Vervang de filterzak regelmatig;8. Vervang de filterzak regelmatig;9. Vervang de filterzak regelmatig;10. Vervang de filterzak regelmatig;6. De temperatuur van de elektroforesetank moet binnen het procesbereik worden gehouden;7. Pas de procesparameters van de tankvloeistof aan het normale bereik aan;8. Verhoog de ontvettingsintensiteit van de voorbehandeling, voeg regelmatig salpeterzuur toe en verbeter de passiveringssterkte9. Het geëxtrudeerde embryo moet tijdig worden geoxideerd en geëlektroforeerd. | |||

| Naam | Chromatische aberratie | Oorzaak | Kleuren en werking |

| Definitie: visueel kleurverschil | |||

| Fkenmerken: kleurverschil tussen geoxideerd aluminium en standaard aluminium | |||

Uiterlijk:  Chromatische aberratie | |||

| Oorzaak van het voorval: 1. Slechte geleiding;2. De klem zit niet goed vast;3. De kleuring is onnauwkeurig. | |||

| Tegenmaatregelen: 1. Polijst de waterkastanje van de geleidende staaf totdat de kleur van het substraat zichtbaar is;2. Klem het materiaal stevig vast om losraken te voorkomen;3. De colorist controleert de kleur strikt volgens het standaard kleurenbord en corrigeert elke afwijking op tijd. | |||

| Naam | Zure kwijlvlek | Oorzaak | operatie |

| Definitie: het oppervlak van het profiel wordt aangetast door zuur en alkalisch water | |||

| Kenmerken: er zijn witte vloeiplekken of ronde vlekken op het oppervlak van het profiel | |||

Uiterlijk:  Zure kwijlvlek | |||

| Oorzaak van het voorval: 1. De zure en alkalische oplossing die aan de armatuur of het materiaalrek is bevestigd, wordt niet volledig gereinigd in het daaropvolgende waterwasproces en stroomt naar het oppervlak van het aluminium;2. Er is zuur-baseoplossing op het aluminiumoppervlak dat niet is gereinigd;3. Wanneer het afdichten is voltooid, worden de andere materialen gekruist uit het afvoergebied. | |||

| Tegenmaatregelen: 1. Reinig de armatuur en het materiaalrek grondig;2. Het profiel van de kleine binnenholte moet vele malen worden gereinigd;3. Niet kruisen met andere materiaalrekken;4. Zorg ervoor dat de procesparameters van elke wastank voldoen aan de productievereisten;5. Spoel de geleidende ligger met een waterpijp wanneer de oxidatietank wordt neergelaten. Wanneer u de oxidatietank laat zakken, spoelt u de geleidende ligger door met een waterpijp. | |||

| Naam | Smut verzegelen | Oorzaak | Afdichten van gaten |

| Definitiena het dichten van het gat wordt een laag verkalkt materiaal op het oppervlak van het profiel aangebracht | |||

| KenmerkenHet oppervlak van het geoxideerde profiel is bevestigd met uitwisbare witte as en het oppervlak van het gekleurde profiel is bevestigd met onuitwisbare gele as. | |||

Uiterlijk:  Smut verzegelen | |||

| Oorzaak van het voorval: 1. Het calcium- of magnesiumion in de sealtank is te hoog;2. Troebelheid in de sealsleuf wordt geabsorbeerd door het aluminiumoppervlak, dat niet wordt gereinigd in het daaropvolgende waterwasproces;3. De sealtijd is te lang;4. De sealvloeistof is verouderd. | |||

| Tegenmaatregelen: 1. Zorg ervoor dat de groef droog is na het wassen;2. Verhoog de filtratie van de afdichtingstankvloeistof om bezinking te verminderen;3. Pak de tijd voor het afdichten van het gat;4. Configureer nieuwe tankvloeistof. | |||

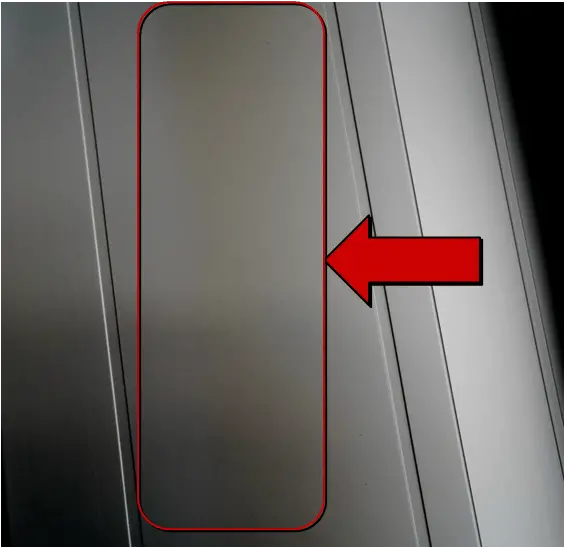

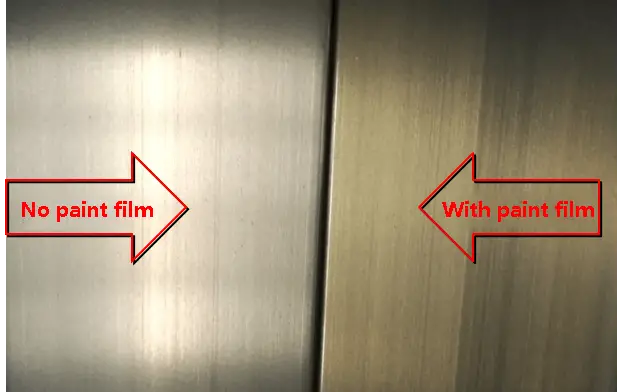

| Naam | Lokaal filmvrij | Oorzaak | Elektroforese en werking |

| DefinitieWanneer een elektroforetische coating wordt aangebracht, wordt de aluminium profiel geen organische verflaag heeft | |||

| KenmerkenIn vergelijking met het profiel met verflaag op het oppervlak is de helderheid lager en voelt de hand ruw aan. | |||

Uiterlijk:  Lokaal filmvrij | |||

| Oorzaak van het voorval: 1. Slecht geleidingsvermogen;2. De inweektijd in RO1 en ro2 waterwastanks is te lang;3. Het oplosmiddelgehalte in de waterwastank is te hoog;4. De pH-waarde van de elektroforesetank is te hoog;5. De temperatuur van de warmwatertank is te hoog en de inweektijd is te lang. De temperatuur van de warmwatertank is te hoog en de inweektijd is lang, waardoor het gat van de oxidelaag gesloten is. | |||

| Tegenmaatregelen: 1. Controleer of de lijn en de trekstang stevig zijn; 2. Controleer strikt de inweektijd van de waterwastank (2-3 minuten); 3. Controleer de inhoud van het oplosmiddel volgens de procesvereisten; 4. De pH-waarde van de tankvloeistof moet regelmatig worden gedetecteerd en op tijd worden bijgesteld als deze hoog is; 5. Controleer strikt de inweektijd van de waterwastank (2-3 minuten); 6. Controleer de inhoud van het oplosmiddel volgens de procesvereisten; 7. Controleer regelmatig de pH-waarde van de tankvloeistof. Controleer het warmwatertankproces strikt. | |||

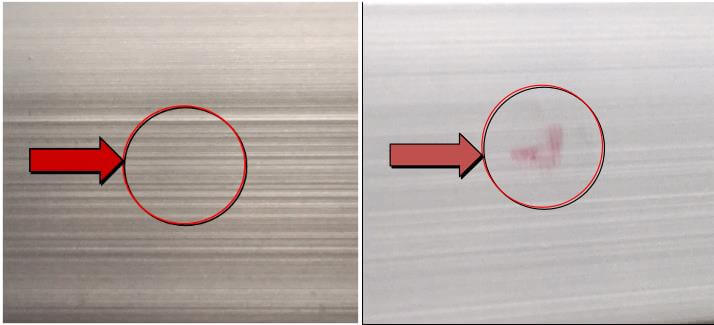

| Naam | Stofvlek | Oorzaak | elektroforese |

| DefinitieFijne korrelige vreemde bestanddelen gevormd door stof en andere vreemde bestanddelen die zich aan het oppervlak of onder de verflaag hechten. | |||

| Kenmerken: puntjes zijn onregelmatig verdeeld over het oppervlak van profielen en er is een bobbelig gevoel bij aanraking met de handen. | |||

Uiterlijk:  Stofvlek | |||

| Oorzaak van het voorval: 1. De waterwastank voor het elektroforetisch schilderproces is niet schoon of het geleidingsvermogen is te hoog;2. Er zijn grove mechanische onzuiverheden in de elektroforesetank oplossing;3. Zwevende voorwerpen zoals stof in de lucht van de werkplaats vallen op de aluminium materialen geplaatst in het drainagegebied;4. Er zijn stof en andere onzuiverheden in de uithardingsoven. | |||

| Tegenmaatregelen: 1. Vervang het water in de watertank en controleer regelmatig de waterkwaliteit;2. Verhoog de filtratiefrequentie van elektroforesetankoplossing en vervang de filterzak;3. De elektroforesewerkplaats moet een onafhankelijk luchtcirculatiesysteem hebben en elke dag worden gereinigd;4. Reinig regelmatig de uithardingsoven en reinig of vervang het filterzeef voor hete luchtcirculatie. | |||

| Naam | Bubble (film) | Oorzaak | Elektroforese en werking |

| Definitie: luchtbelmarkering op profieloppervlak door aanhechting van luchtbel | |||

| Kenmerken: over het algemeen onregelmatige ronde bellensporen van verschillende grootte. | |||

Uiterlijk: .png) Bubble (film) | |||

| Oorzaak van het voorval: 1. Wanneer het aluminium materiaal wordt ondergedompeld in de elektroforese tank, zal het worden betrokken bij bubbels of lucht op het oppervlak van de verf oplossing;2. De verf oplossing bevat kleine belletjes;3. Er zijn te veel bubbels op het aluminium oppervlak en de verf vloeistof heeft een slechte vloeibaarheid en kan niet worden gebracht;4. De hellingshoek is niet genoeg in het proces van aluminium invoeren van de groef;5. De verf inlaatklep niet goed gesloten en lucht wordt ingeademd;6. De verf inlaatklep is niet goed gesloten. De verfinlaatklep is niet goed gesloten en er wordt lucht ingeademd;6. Het gehalte aan oplosmiddel A in de tankvloeistof is laag. | |||

| Tegenmaatregelen: 1. 1. Verhoog de helling van de onderste groef van het profiel, laat de groef langzaam zakken, blijf 30 seconden staan na het zakken van de groef en voer elektroforese uit na inschakeling;2. Controleer of de antischuimzak beschadigd is;3. Voeg een bepaalde hoeveelheid oplosmiddel B toe of verhoog de circulatie;4. Controleer de sluittoestand van de klep nadat de verfvloeistof elke keer is gepompt;5. Controleer of de klep goed sluit. Voeg een geschikte hoeveelheid oplosmiddel A | |||

| Naam | Poederen (JIS) | Oorzaak | Elektroforese en anodiseren |

| DefinitieNa het anodiseren wordt er wit poeder gevormd op het oppervlak van de film. | |||

| Kenmerken: na het anodiseren is de film wit poeder en ondoorzichtig; het poeder is er gemakkelijk met de hand af te vegen. | |||

Uiterlijk:  Pwodreing (JIS) | |||

| Oorzaak van het voorval: 1. De elektrolyttemperatuur is te hoog;2. De aluminiumionenconcentratie is te hoog;3. Te hoge stroomdichtheid;4. Te lange oxidatietijd;5. Te lange onderdompeltijd na de oxidatie;6. Te hoge stroomdichtheid;7. Te lange oxidatietijd;8. Te hoge stroomdichtheid;9. Te hoge stroomdichtheid;10. Te lange onderdompeltijd na de oxidatie;6. Onvoldoende menging van de oxidatietankvloeistof;7. Plaatselijke ophangmaterialen zijn te dicht. | |||

| Tegenmaatregelen: 1. Pas de temperatuur van de tankvloeistof aan;2. Scheid vaak overtollige aluminiumionen;3. Gebruik de juiste stroomdichtheid;4. Begrijp de oxidatietijd;5. Regel de onderdompeltijd;6. Controleer de oxidatietijd. Controleer de onderdompeltijd;6. Ventileer en roer volledig tijdens het anodiseren;7. Controleer de afstand tussen de bovenste rijen. | |||

| Naam | vergeling (gecombineerde anodische oxidelaag) | Oorzaak | Anodiseren, elektroforese |

| Definitie: het fenomeen van gele verffilm of oxidelaag. | |||

| Kenmerken: de profielcomposietfilm ziet er in zijn geheel geel uit. | |||

| Appearance: | |||

| Oorzaak van het voorval: 1. De coating is te dik;2. De uithardingstemperatuur is te hoog of de uithardingstijd is te lang;3. De elektroforesetank is vervuild;4. Abnormale kwaliteit van elektroforetische verf;5. De coating is te dik. Na oxidatie te lang weken in de watertank, wat leidt tot vergeling van de oxidelaag en vergeling van het product door de transparantie van de verffilm; | |||

| Tegenmaatregelen: 1. De verfomstandigheden verbeteren en de laagdikte verminderen;2. De oventemperatuur aanpassen aan het procesvereiste bereik;3. De elektroforesetankvloeistof verfijnen; 4. Koop elektroforetische verf van stabiele kwaliteit en voer regelmatig steekproeven uit voor kwaliteitsstabiliteit;5. Controleer de waterkwaliteit en wastijd van het waswater na oxidatie. | |||

| Naam | Doffe kleur | Oorzaak | elektroforese |

| Definitie: nadat het elektroforetisch profiel is uitgehard, wordt het oppervlak van het profiel bevestigd met elektroforetische verf in korrelvorm. | |||

| KenmerkenHet is over het algemeen onregelmatig verdeeld over het oppervlak van het profiel en de aanhangende deeltjes zijn groot en klein. | |||

| Appearance: | |||

| Oorzaak van het voorval: 1. De elektroforese hoofdtank en RO-water wastank zijn lange tijd niet gereinigd en de tankwand is bedekt met gestolde oude verf, die tijdens de productie krassen en aan het profiel vastkleeft;2. Wanneer zuur in de elektroforese hoofdtank of RO-water wastank wordt gemengd, condenseert een deel van de coatinghars en hecht zich aan het profiel;3. Wanneer verfoplossing aan de elektroforese hoofdtank wordt toegevoegd, is de menging ongelijkmatig en de emulgering niet volledig. | |||

| Tegenmaatregelen: 1. Maak de elektroforese hoofdtank en de RO-water wastank regelmatig schoon om de oude verf die aan de tank vastzit te verminderen;2. Voorkom dat zuur zich mengt in de elektroforese hoofdtank en de RO-water wastank;3. Roer bij het toevoegen van verfoplossing aan de elektroforese hoofdtank minstens 30 minuten en pomp het na volledige emulgering in de hoofdtank. | |||

| Naam | zure kwijlvlek (film)) | Oorzaak | elektroforese |

| Definitie: nadat het elektroforetisch profiel is uitgehard, zijn er verfvlekken of verfstroomsporen op het oppervlak van het profiel. | |||

| Kenmerken: er onregelmatige verfvlekken of vloeiplekken op het oppervlak van de verflaag zitten. | |||

Uiterlijk: .png) zure kwijlvlek (film)) | |||

| Oorzaak van het voorval: 1. De retentietijd na elektroforese uit de tank is te lang;2. Onjuiste concentratie van coating;3. Onvoldoende wassen na elektroforese;4. De vaste inhoud van de RO2 wastank is te hoog;5. Er zijn zuur-base waterdruppels op de geleidende straal. Er zijn zuur-base waterdruppels op de geleidende balk. | |||

| Tegenmaatregelen: 1. De verblijftijd van elektroforese na het groeven moet binnen 1 min zijn;2. Controleer de coatingconcentratie in strikte overeenstemming met de procesvereisten;3. Verleng adequaat de wastijd na elektroforese;4. Verminder de vaste inhoud van RO2 water wastank;5. Het oxidatieproces moet volledig sproeien water om de ligger te wassen. Het oxidatieproces moet volledig water sproeien om de ligger te wassen. | |||

| Naam | Watervlek | Oorzaak | Elektroforese en werking |

| Definitie: ook bekend als watermerk, verwijst naar het vlekachtige of waterdruppelachtige patroon dat wordt veroorzaakt door waterdruppels die zich aan het oppervlak van de verffilm hechten (vooral het oppervlak van de verffilm in horizontale of hellende positie) voor of tijdens het uitharden. | |||

| KenmerkenHet komt gemakkelijk voor op het horizontale of hellende deel, met een onregelmatige verdeling en de vorm is gevlekt of druppelvormig. | |||

| Appearance: | |||

| Oorzaak van het voorval: 1. 1. Waterdruppels hechten zich aan het oppervlak van de halfdroge verffilm, waardoor de glans verandert tijdens het uitharden;2. Er zitten onzuiverheden in de waterdruppels die zich hechten aan het oppervlak van de verffilm, waardoor de glans of kleur verandert;3. De waterkwaliteit van de vorige wasbeurt met heet, zuiver water is ongekwalificeerd of de inweektijd is kort. | |||

| Tegenmaatregelen: 1. Verleng de droogtijd;Zorg voor voldoende warm water en inweektijd. | |||

| Naam | Bubble (gekleurd)) | Oorzaak | Extrusie, anodiseren, bediening |

| DefinitieHet gas dat bij het elektrolytisch kleuren wordt geproduceerd of de lucht die wordt gebruikt voor het roeren, blijft in de opening of hoek van het materiaal en bedekt de oxidelaag, zodat de gekleurde metaalionen de poriëndiameter van de oxidelaag niet kunnen binnendringen en geen gekleurde bellen kunnen vormen. | |||

| KenmerkenDe plaatselijke film is erg dun of niet en er zijn restbellen op het oppervlak van de anodiseerhuid. Bij elektrolytisch kleuren kan geen uniforme kleur worden verkregen. | |||

| Appearance:

Bubble (gekleurd)) | |||

| Oorzaak van het voorval: Onjuiste hijshoek;Te hoge groefsnelheid;De vorm van aluminium is niet bevorderlijk voor de eliminatie van gas;De schuimzak is beschadigd. | |||

| Tegenmaatregelen: Door de helling van de onderste groef te controleren; De prepreg tijd te verlengen; Beschadigde ontschuimingszakken moeten op tijd vervangen worden. | |||

De gebreken in het uiterlijk en de prestaties van geoxideerde oppervlaktebehandelingsproducten omvatten voornamelijk het niet goed afdichten van gaten, de dikte van de oxidelaag, de potloodhardheid van de verflaag en de corrosieweerstand van de verflaag.

Als dergelijke defecten eenmaal geproduceerd zijn, worden ze vaak in batches afgedankt, wat leidt tot zware verliezen die van tijd tot tijd voorkomen moeten worden.

| Naam | Falen van afdichting | Oorzaak | Afdichten van gaten |

| Definitie: het gewichtsverlies van gatafdichting voldoet niet aan GB / t5237 | |||

| KenmerkenDe kwaliteit van de verzegeling bereikt niet het verwachte effect. De stift op waterbasis wordt gebruikt om de vlek ter plekke te verven, wat er na het drogen niet afgeveegd kan worden. | |||

Uiterlijk:  Falen van afdichting | |||

| Oorzaak van het voorval: 1. 2. De sealtemperatuur is laag. 3. De pH-waarde van de tankoplossing is niet binnen het procesbereik. 4. De oxidelaagdikte overschrijdt in ernstige mate de gespecificeerde laagdikte. | |||

| Tegenmaatregelen: 1. 1. Verleng de sealtijd van de gaten;2. Pas de sealtemperatuur aan;3. Pas de parameters van de tankvloeistof aan het procesbereik aan;4. Meet de dikte van de oxidelaag en bepaal de sealtijd aan de hand van de werkelijke laagdikte. | |||

| Naam | De dikte van de oxidelaag voldoet niet aan de norm | Oorzaak | anodische oxidatie |

| Definitie: de dikte van de oxidelaag voldoet niet aan de eisen. | |||

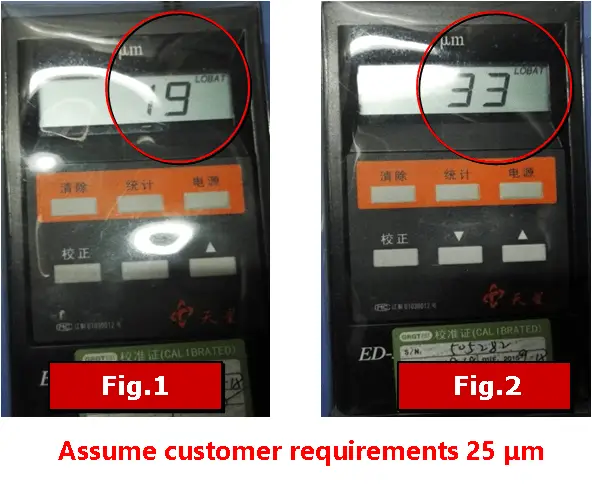

| KenmerkenDe dikte van de oxidelaag na het anodiseren kan niet voldoen aan de eisen van de klant, zoals getoond in Figuur 1 hieronder; Of ernstig overschrijden van de eisen van de klant, zoals weergegeven in Fig hieronder.Op dit moment, hoewel de klant kan accepteren, is het niet raadzaam om de oxidatie kosten te verhogen; Oxide filmdikte standaard. | |||

Uiterlijk:  De dikte van de oxidelaag voldoet niet aan de norm | |||

| Oorzaak van het voorval: 1. Onnauwkeurige berekening van de oxidatietijd;2. De uitgangsstroom van de siliciumgenerator komt niet overeen met de instelling;3. De bindstang zit los. | |||

| Tegenmaatregelen: 1. Bereken de juiste oxidatietijd in strikte overeenstemming met de norm;2. Controleer regelmatig de werkelijke outputwaarde van de siliciumoxidemachinestroom om de productie te vergemakkelijken en pas de oxidatietijd op tijd aan;3. De binding en opstelling moeten worden versterkt. | |||

| Naam | Potloodhardheid is niet gekwalificeerd | Oorzaak | elektroforese |

| Definitie: profiel elektroforetische verflaag potloodhardheid < 3H | |||

| Kenmerken: gebruik een mes om een deel van de verffilm te trekken, vermaal deze met de hand in de vorm van een vel of rol en de verffilm is slecht gepoederd. | |||

| Appearance: | |||

| Oorzaak van het voorval: 1. De watertemperatuur van de warmwatertank is laag en voldoet niet aan de procesvereisten;2. De uithardingstemperatuur en -tijd voldoen niet aan de ondergrens van de procesvereisten;3. Laat lang weken in heet water en de oxidelaag is gesloten;4. Veroudering van de tankvloeistof;5. De combinatieverhouding van hard monomeer en zacht monomeer voldoet niet aan de vereisten. De combinatieverhouding van hard monomeer en zacht monomeer in de originele verf voldoet niet aan de eisen. | |||

| Tegenmaatregelen: 1. Houd de temperatuur van de warmwatertank binnen het procesbereik;2. Pas de uithardingstemperatuur en uithardingstijd aan het procesbereik aan;3. Houd de inweektijd van de warmwatertank op ongeveer 6 minuten;4. Vervang wat tankvloeistof;5. Pas de combinatieverhouding tussen hard monomeer en zacht monomeer aan. Pas de combinatieverhouding van hard monomeer en zacht monomeer in de originele verf aan. | |||

| Naam | Corrosiebestendigheid is niet gekwalificeerd | Oorzaak | elektroforese |

| Definitie: de corrosieweerstandscontrole van verffilm voldoet niet aan GB / t5237 | |||

| Functie; | |||

| Appearance: | |||

| Oorzaak van het voorval: 1. De dikte van de verflaag voldoet niet aan de eisen van de nationale norm;2. Warmwatertank en zuiverwatertank zijn vervuild;3. De zuurgraad van de tankvloeistof is hoog; | |||

| Tegenmaatregelen: 1. Controleer regelmatig de dikte van de verflaag om ervoor te zorgen dat de dikte van de verflaag voldoet aan de eisen van de nationale norm;2. Vervang regelmatig de filterzakken van de heetwatertank en de zuiverwatertank, detecteer regelmatig de pH-waarde van de tankvloeistof en vervang tijdig bepaalde tankvloeistof als deze het procesbereik overschrijdt;3. Scheid toren C meerdere keren en pas de zuurwaarde aan binnen het normale procesbereik. | |||

Oppervlaktebehandeling door oxidatie heeft een lage impact op de grootte van producten.

Er zijn maar weinig van dit soort defecten, die vaak overlopen in het vorige proces.

De impact van dit proces is voornamelijk geconcentreerd op twee defecten: overmatige bindsporen en dunne herbewerkte wanddikte.

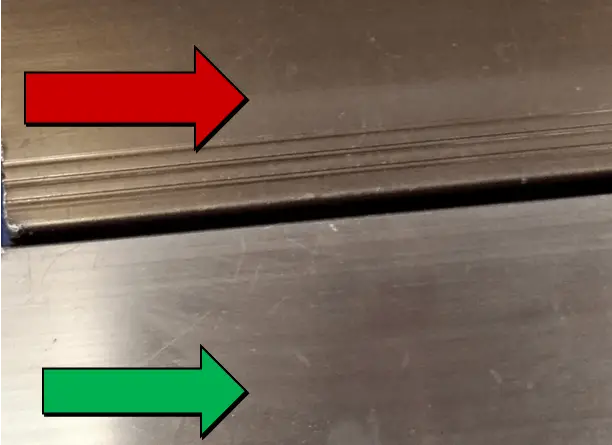

| Naam | Afdruk houdapparaat | Oorzaak | operatie |

| Engels | Afdruk houdapparaat | ||

| DefinitieHet bindmerk overschrijdt de eisen van de tekening. | |||

| KenmerkenTijdens de oppervlaktebehandeling beïnvloedt het contact tussen het aluminium en de hanger de afdruk van de oppervlaktebehandeling van dit onderdeel.

Dit spoor is onvermijdelijk, maar het mag de door de klant beperkte lengte niet overschrijden, anders wordt het niet gekwalificeerd. | |||

Uiterlijk:  Bindlijnmarkering | |||

| Oorzaak van het voorval: 1. De positionering van de geleidende staaf in de bovenste rij is niet nauwkeurig;2. De bovenste bindingsrij zit los, waardoor het profiel op en neer beweegt en dislocatie optreedt tijdens de voorbehandeling;3. De bindingshoek en onderste groefhoek zijn onvoldoende.4. De specificatie van de geleidende staaf voldoet niet aan de procesvereisten. | |||

| Tegenmaatregelen: 1. De afstand tussen de geleidende staven moet worden bepaald tijdens de bovenste rij, en de bovenste en onderste bindende rijen moeten consistent zijn.Voor werkstukken met speciale eisen, moeten speciale geleidende staven en armaturen worden gebruikt;2. Aluminium draadbinding moet worden gebruikt voor de bovenste rij, en het profiel mag niet los zijn.Fixture moet worden gebruikt voor de bovenste rij om ervoor te zorgen dat het profiel niet op en neer kan glijden;3. Bind en regel vanaf het onderste gat van de geleidende staaf om ervoor te zorgen dat er voldoende hoek helling aan beide uiteinden. Bij het neerlaten van de groef moet de hoek groter zijn dan 30 °;4. De geleidende staaf moet voldoen aan de eisen van de bedrijfsspecificatie voor geleidende staaf in de oxidatiewerkplaats, en degenen die niet aan de eisen voldoen moeten tijdig worden vervangen. | |||

| Naam | Wanddikte | Oorzaak | Operatie |

| DefinitieDe wanddikte van herbewerkte producten is lager dan de eisen van de klant. | |||

| KenmerkenHet wordt vaak geproduceerd in herhaaldelijk herbewerkte producten en de wanddiktemeting is lager dan de door klanten vereiste ondergrens. | |||

| Appearance: | |||

| Oorzaak van het voorval: 1. De grootte van geëxtrudeerd binnenkomend materiaal is ongekwalificeerd; 2. Het oxidatieproces is vele malen bewerkt. | |||

| Tegenmaatregelen: 1. Versterk de inspectie van binnenkomend materiaal in de bovenste rij; 2. Probeer in één keer met succes eindproducten te maken. | |||