Heb je je ooit afgevraagd wat de perfecte snede maakt in de productie? Dit artikel verkent verschillende materialen voor snijgereedschap en beschrijft hun unieke eigenschappen en toepassingen. Met de inzichten van doorgewinterde werktuigbouwkundigen ontdekt u hoe deze materialen een revolutie teweegbrengen in efficiëntie en precisie bij het verspanen. Bereid u voor om uw kennis te vergroten en uw gereedschapkeuzes te optimaliseren.

Zie ook:

Hogesnelheidsstaal is een type gereedschapsstaal dat bekend staat om zijn hoge hardheid, hoge slijtvastheid en hoge hittebestendigheid, verkregen door de toevoeging van elementen als wolfraam, molybdeen, chroom en vanadium. Het staat ook bekend als snel gereedschapsstaal of warmwerkstaal en wordt vaak "wit staal" genoemd.

Hogesnelheidsstaal wordt voornamelijk gebruikt om complexe, lichtgewicht en slagvaste metalen snijgereedschappen te maken. Het fabricageproces van gereedschappen van snelstaal is eenvoudig en maakt het mogelijk om ze gemakkelijk te slijpen. Daarom vormen ze nog steeds een belangrijk deel van de metalen snijgereedschappen, ondanks de opkomst van nieuwere materialen.

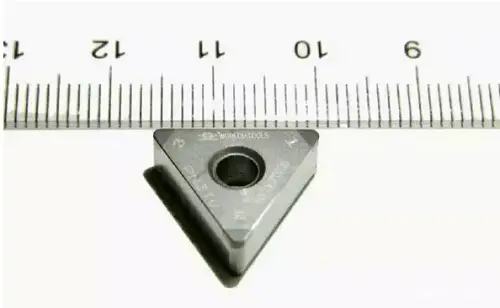

Gecementeerd hardmetaal is een legering van vuurvaste metalen en bindmetalen, geproduceerd via P/M-metallurgische technieken. Dit materiaal heeft uitstekende eigenschappen zoals hoge hardheid, slijtvastheid, goede sterkte en taaiheid, hittebestendigheid en corrosiebestendigheid.

Met name de hoge hardheid en slijtvastheid blijven constant, zelfs bij temperaturen tot 500°C, en het heeft nog steeds een hoge hardheid bij 1000°C. Gecementeerd hardmetaal heeft dus betere snijprestaties dan hogesnelheidsstaal en kan de duurzaamheid van het gereedschap enkele tot tientallen keren verbeteren.

Met dezelfde duurzaamheid zorgt gecementeerd hardmetaal ervoor dat de snijsnelheden 4-10 keer hoger worden. Als gevolg hiervan wordt het veel gebruikt als gereedschapmateriaal, waarmee moeilijk te bewerken materialen zoals hittebestendig staal, roestvrij staal, hoog mangaanstaal en gereedschapsstaal gesneden kunnen worden.

Van alle bekende minerale materialen wordt diamant beschouwd als de hardste stof met een uitzonderlijk warmtegeleidingsvermogen. De wrijvingsslijtage met verschillende metalen en niet-metalen materialen is slechts 1/50-1/800 van gecementeerd hardmetaal, waardoor het een ideaal materiaal is voor snijgereedschappen.

Meestal worden de snijgereedschappen gemaakt van kunstmatige monokristaldiamanten. De snijkant van diamantgereedschappen is ongelooflijk scherp, wat belangrijk is voor het snijden van spanen met kleine doorsneden. De snijkant heeft een lage ruwheid en een lage wrijvingscoëfficiënt, waardoor het onwaarschijnlijk is dat er spanen ontstaan tijdens het snijden, wat resulteert in bewerkte oppervlakken van hoge kwaliteit.

Er zijn drie soorten diamantsnijgereedschap: natuurlijk diamantgereedschap met één kristal, massief diamantgereedschap met één kristal en samengestelde diamantgereedschappen. Natuurlijk diamantgereedschap wordt echter zelden gebruikt in de productie vanwege de hoge kosten.

Het is een nieuw ontwikkeld kunstmatig gesynthetiseerd materiaal, gesinterd uit CBN (Cubic Boron Nitride) poeder en een kleine hoeveelheid bindmiddel (zoals Co-Ni, TiC, TiN, of Al2O3) onder hoge temperatuur en druk en met behulp van een katalysator. Het heeft een hoge hardheid, goede slijtvastheid, uitzonderlijke chemische stabiliteit en een hogere thermische stabiliteit in vergelijking met diamantgereedschappen.

Het behoudt zijn eigenschappen zelfs bij temperaturen tussen 1200-1300°C en reageert niet met metalen uit de ijzergroep, waardoor het ideaal is voor het bewerken van staal. CBN-snijgereedschappen worden daarom voornamelijk gebruikt voor het efficiënt bewerken van moeilijk te bewerken materialen en hebben een breed toepassingsgebied in de verspanende industrie.

De belangrijkste voordelen van keramische gereedschapsmaterialen zijn hun hoge hardheid en slijtvastheid, maar ook hun minimale vermindering in buigsterkte en weerstand tegen buigen bij hoge temperaturen.

Ze hebben een hoge chemische stabiliteit, een lage affiniteit met metalen en een goede weerstand tegen oxidatie bij hoge temperaturen. Ze reageren niet met staal, zelfs niet bij smelttemperaturen, wat resulteert in minder adhesie, diffusie en oxidatieve slijtage en een lagere wrijvingscoëfficiënt. Spanen zullen ook minder snel aan het snijgereedschap kleven en er zullen minder snel spanen ontstaan.

De nadelen van keramische gereedschappen zijn echter een hoge brosheid, lage sterkte en taaiheid en een zwakkere buigsterkte in vergelijking met gecementeerd hardmetaal.

Bij het kiezen van materialen voor snijgereedschap is het essentieel om rekening te houden met verschillende factoren om optimale prestaties en een lange levensduur te garanderen. In dit gedeelte bespreek ik mijn belangrijkste overwegingen bij het kiezen van snijgereedschappen: Sterkte en hardheidTaaiheid, slijtvastheid, thermische stabiliteit en betaalbaarheid.

Sterkte en hardheid bepalen het vermogen van een materiaal om de snijkrachten en spanningen tijdens bewerkingen te weerstaan. Bij het evalueren van deze eigenschappen overweeg ik meestal het volgende:

Taaiheid is een cruciale factor omdat het het vermogen van een materiaal meet om energie te absorberen en breuk of afbrokkelen te weerstaan. Als ik de taaiheid van een materiaal voor snijgereedschap evalueer, houd ik rekening met:

Aangezien het snijgereedschap voortdurend wrijving ondervindt tijdens bewerkingsprocessen, is slijtvastheid een kritische overweging. Ik richt me op:

Omdat snijgereedschappen hoge temperaturen genereren tijdens het bewerken, is thermische stabiliteit van vitaal belang. Ik beschouw het vermogen van een materiaal om:

Tot slot evalueer ik de betaalbaarheid van het materiaal voor snijgereedschap, aangezien de kosten een essentiële factor zijn in elk bewerkingsproces. Ik houd rekening met:

Door deze factoren zorgvuldig te overwegen, kan ik het beste materiaal voor snijgereedschap kiezen voor mijn specifieke bewerkingsbehoeften.

Mijn ervaring is dat materialen voor snijgereedschap essentieel zijn voor verschillende bewerkingen. Ze helpen de productiviteit te verhogen, de kosten te verlagen en een betere productkwaliteit te verkrijgen. Enkele veel voorkomende bewerkingen zijn:

Ik heb een aantal opkomende technologieën opgemerkt die de snijgereedschappenindustrie vormgeven. Deze omvatten:

Door op de hoogte te blijven op deze gebieden kunnen professionals in de industrie betere beslissingen nemen en de efficiëntie van hun snijgereedschappen maximaliseren.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.