Heb je er ooit over nagedacht wat ervoor zorgt dat je automotor geen olie lekt of dat de turbines van je vliegtuig soepel draaien? Dynamische afdichtingen zijn cruciale maar vaak over het hoofd geziene onderdelen in veel machines. In dit artikel worden zeven soorten dynamische afdichtingen besproken: pakkingafdichtingen, mechanische afdichtingen, droge gasafdichtingen, labyrintafdichtingen, oliekeerringen, vermogensafdichtingen en spiraalafdichtingen. Door hun functies en toepassingen te begrijpen, krijgt u inzicht in hoe deze afdichtingen efficiëntie en betrouwbaarheid handhaven in verschillende industrieën. Duik erin en ontdek hoe deze kleine onderdelen een belangrijke rol spelen in de moderne techniek.

Dit artikel geeft een overzicht van de zeven meest voorkomende dynamische afdichtingsvormen die worden gebruikt in mechanisch ontwerp, waaronder pakkingafdichtingen, mechanische afdichtingen, droge gasafdichtingen, labyrintafdichtingen, oliekeerringen, krachtafdichtingen en spiraalafdichtingen.

De uitdaging van effectieve afdichting in dynamische machines blijft een hardnekkig probleem gedurende de operationele levenscyclus van de apparatuur. In deze uitgebreide analyse hebben we de verschillende afdichtingstechnologieën die algemeen worden toegepast in mobiele apparatuur zorgvuldig verzameld en gecategoriseerd. Ons onderzoek omvat hun specifieke toepassingen, prestatiekenmerken en operationele parameters, met als doel het inzicht van de lezer in kritieke afdichtingskwesties in de machinebouw te vergroten.

Door deze geavanceerde afdichtingsoplossingen te onderzoeken, willen we ingenieurs en technici waardevolle inzichten geven in het selecteren van de meest geschikte afdichtingsmethode voor hun specifieke toepassingen. Deze kennis is cruciaal voor het optimaliseren van de prestaties van apparatuur, het minimaliseren van onderhoudsvereisten en het verlengen van de operationele levensduur van dynamische machines in verschillende industriële sectoren.

Op basis van de structurele kenmerken kan de pakkingafdichting worden onderverdeeld in:

Type: verpakking

Het afdichtingsprobleem van mobiele apparatuur is altijd aanwezig tijdens het gebruik. Om mensen te helpen het afdichtingsprobleem beter te begrijpen, hebben we de verschillende soorten afdichtingen die vaak worden gebruikt in mobiele apparatuur georganiseerd, evenals hun toepassingsgebied en kenmerken.

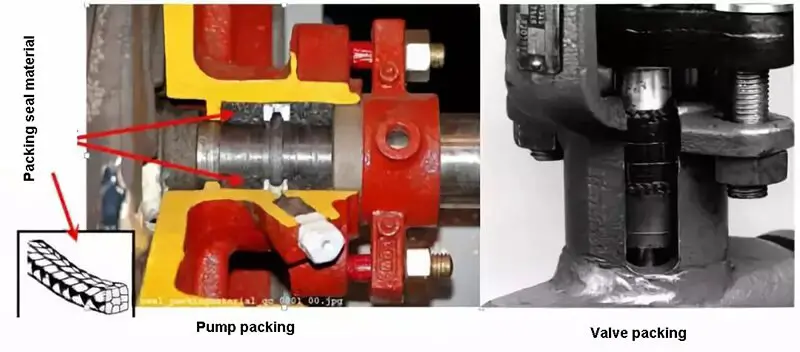

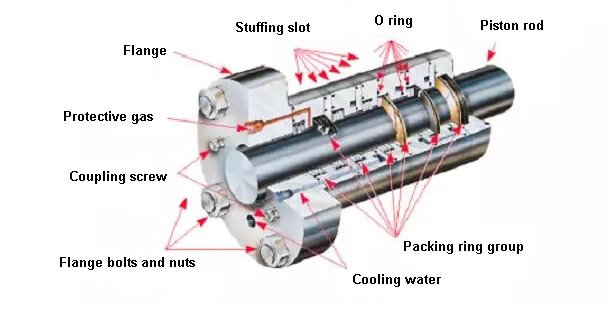

Pakking wordt meestal gemaakt van zachte draden die in elkaar worden geweven en dan in een afgedichte holte worden gevuld via een strook met een vierkante doorsnede. De druk wordt gecreëerd door de wartel, die de pakking samenperst en dwingt om tegen het afdichtingsoppervlak (het buitenoppervlak van de as en de afdichtingsholte) te worden gedrukt, wat resulteert in een radiale kracht met afdichtend effect.

De keuze van het materiaal voor de pakking beïnvloedt de afdichtingseffectiviteit. Over het algemeen worden de materialen die gebruikt worden voor pakking beperkt door de temperatuur, druk en pH van het werkmedium, evenals door de oppervlakteruwheid, excentriciteit en lineaire snelheid van de mechanische apparatuur waar de pakking op werkt. Deze factoren hebben ook invloed op de materiaalselectie van de verpakking.

Grafietpakking is een zeer effectieve oplossing voor afdichting bij hoge temperatuur en hoge druk. Het staat bekend om zijn corrosiebestendigheid, uitstekende afdichtingsprestaties en stabiele en betrouwbare werking.

| PH-bereik van toepasbaar medium | 0-14 meestal gebruikt voor dynamische afdichtingsonderdelen |

|---|---|

| Temperatuur grafietpakking | -100 ℃ -850 ℃ |

| Grafiet verpakkingsdruk | 0-30.0MPa |

Aramide pakking is een soort organische vezel met hoge sterkte. Vervolgens wordt de gevlochten pakking geïmpregneerd met PTFE-latex en smeermiddel.

| PH-bereik van toepasbaar medium | 2-13 Geschikt voor het dynamisch afdichten van onderdelen die vaste deeltjes bevatten |

|---|---|

| Temperatuur grafietpakking | 260 ℃ |

| Grafiet verpakkingsdruk | 10.0MPa |

PTFE-verpakking wordt gemaakt van zuivere PTFE-dispersiehars als grondstof. De grondstoffilm wordt eerst geproduceerd en vervolgens gedraaid, gevlochten en geweven tot pakkingmateriaal. Het wordt veel gebruikt in kleppen en pompen in industrieën met hoge reinheidseisen, zoals voedingsmiddelen, farmaceutica, papierfabricage en chemische vezels, en kan effectief omgaan met sterk corrosieve media.

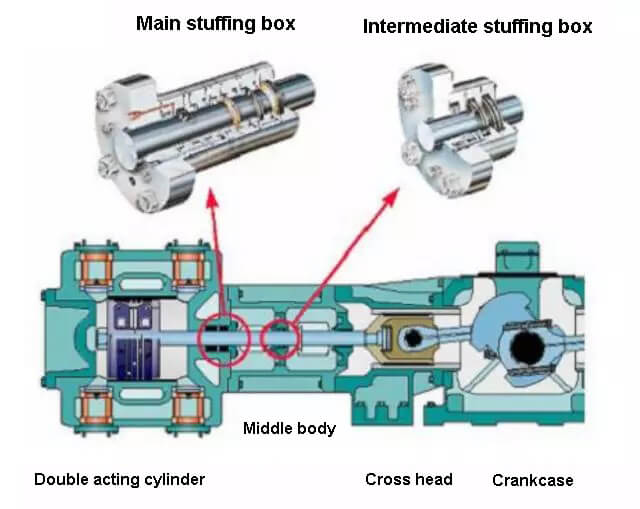

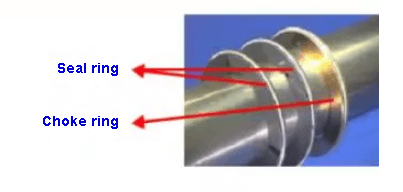

Er zijn twee soorten harde pakkingafdichtingen: open lus en gespleten lus.

De openingsring is een metalen zelfspannende afdichtingsring die wordt gebruikt in zuigermachines als zuigerveren en in roterende machines als expansieringen. De splitring is een cilindrische oppervlaktecontact dynamische afdichting die gebruikt kan worden als roterende dynamische afdichting voor stoomturbines en vliegtuigmotoren, en als heen-en-weergaande afdichting voor stoommachines, verbrandingsmotoren en zuigercompressoren (afdichting tussen zuigerstang en cilinder).

Hoofdstructuur pakkingbus

Classificatie van pakkingringen

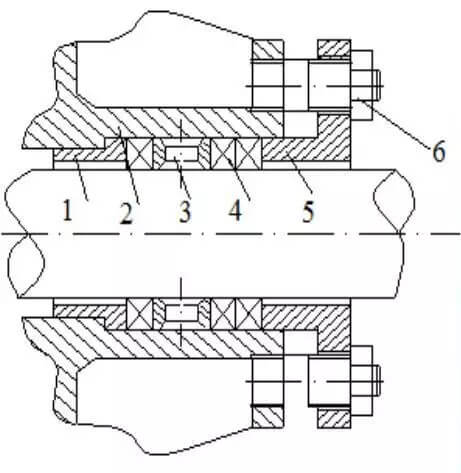

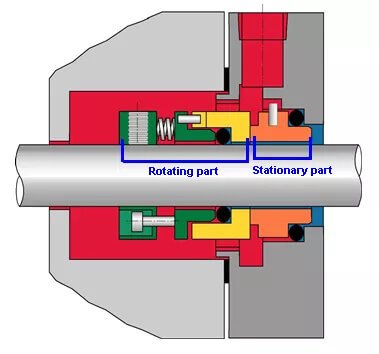

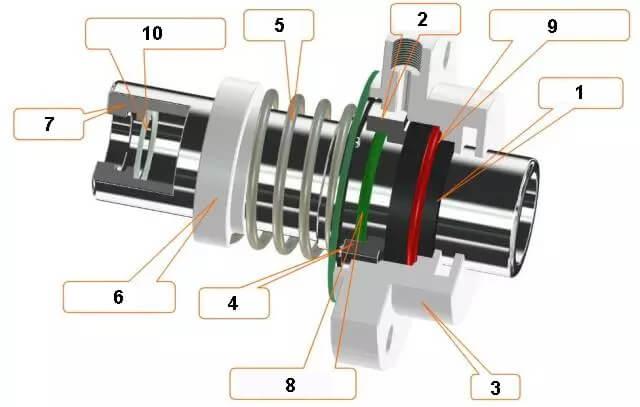

De mechanische afdichting is een kritisch onderdeel in roterende apparatuur en bestaat meestal uit twee primaire elementen: het roterende onderdeel (gele deel) en het stationaire onderdeel (oranje deel).

Deze componenten werken in nauwkeurige relatie tot elkaar, waarbij het stationaire ringoppervlak als belangrijkste afdichtingsinterface fungeert. De roterende component, die aan de as is bevestigd, beweegt tegen de stationaire component, die aan de behuizing is bevestigd, waardoor een dynamische afdichtende werking ontstaat.

Mechanische afdichtingen, ook wel face seals genoemd, zijn ontworpen om vloeistoflekkage te voorkomen in toepassingen met hoge druk en hoge snelheden. Hun ontwerp zorgt voor een efficiënte afdichting zonder overmatige slijtage, waardoor ze ideaal zijn voor gebruik in pompen, compressoren en andere roterende machines.

Volgens relevante nationale en internationale normen (zoals API 682 en ISO 21049) worden mechanische afdichtingen gedefinieerd als onderdelen die bestaan uit ten minste één paar eindvlakken loodrecht op de rotatieas. Deze eindvlakken worden in contact gehouden en bewegen ten opzichte van elkaar door een combinatie van:

Dit geraffineerde krachtenspel zorgt voor een gecontroleerde, microscopische spleet tussen de afdichtingsvlakken, waardoor een effectieve afdichting mogelijk is terwijl wrijving en slijtage tot een minimum worden beperkt. Het ontwerp van mechanische afdichtingen kan verder worden geoptimaliseerd voor specifieke toepassingen, waarbij rekening wordt gehouden met factoren zoals bedrijfstemperatuur, druk, vloeistofeigenschappen en draaisnelheid.

De basiscomponenten van een mechanische afdichting zijn:

De Dry Gas Seal vertegenwoordigt een significante vooruitgang in de technologie voor asafdichtingen, waarbij gebruik wordt gemaakt van innovatieve microgroefpatronen op de afdichtingsvlakken om een contactloze gasfilmbarrière te creëren. Deze technologie valt onder de categorie dynamische, contactloze afdichtingen en heeft een revolutie teweeggebracht in afdichtingsoplossingen voor roterende apparatuur met hoge snelheid.

De belangrijkste kenmerken zijn:

Als zelfregulerend, onderhoudsarm afdichtingssysteem dat zonder externe koeling of smering werkt, heeft de Dry Gas Seal snel traditionele afdichtingsmethoden zoals zwevende ringafdichtingen en labyrintafdichtingen verdrongen. Het is de industrienorm geworden voor asafdichting in hogesnelheidscentrifugaalcompressoren, met name in de petrochemische sector waar betrouwbaarheid en efficiëntie van het grootste belang zijn.

Toepassingen:

Droge gasafdichtingen zijn ideaal voor gebruik in:

Deze afdichtingen blinken uit in toepassingen waar minimale lekkage van procesgassen naar de atmosfeer is toegestaan, zoals:

De veelzijdigheid en prestaties van droge gasafdichtingen hebben ze onmisbaar gemaakt in moderne industriële processen waar operationele efficiëntie, naleving van milieuvoorschriften en betrouwbaarheid van apparatuur kritieke factoren zijn.

De labyrintafdichting bestaat uit een reeks ringvormige afdichtingsvertandingen die achter elkaar langs de roterende as zijn geplaatst. Deze tanden creëren een reeks tussenruimten en expansieholten.

De labyrintafdichting heeft een reeks ringvormige afdichtingsvertandingen die in een cirkelvormig patroon langs de roterende as zijn aangebracht. Deze tanden creëren een reeks openingen en holtes die als afdichting fungeren.

Labyrintafdichtingen zijn het meest fundamentele afdichtingsmechanisme dat wordt gebruikt tussen de trappen en aan de asuiteinden van centrifugaalcompressoren. Hun effectiviteit komt voort uit het creëren van een reeks nauwe spelingen en expansiekamers die de gasstroom belemmeren.

Op basis van structurele kenmerken kunnen labyrintafdichtingen worden ingedeeld in vier hoofdtypen: glad, zigzag, getrapt en honingraat.

1). Gladde labyrintafdichting

Gladde labyrintafdichtingen zijn verkrijgbaar in twee configuraties: integraal en inlage. Ze hebben een eenvoudig ontwerp en zijn relatief eenvoudig te fabriceren. Hun afdichtingsprestaties zijn echter beperkt door de afwezigheid van complexe stromingstrajectobstructies.

2). Zigzaglabyrintafdichting

Zigzaglabyrintafdichtingen zijn er, net als hun gladde tegenhangers, in integrale en insteekvarianten.

Dit type onderscheidt zich door de afwisselende plaatsing van hoge en lage afdichttanden met verschillende uitsteekhoogten. Het bijbehorende asoppervlak heeft een overeenkomstig concaaf-convex groefpatroon.

De wisselwerking tussen de hoge en lage tanden en de concaaf-convexe groeven verandert de gladde afdichtingsspleet in een kronkelig zigzagpad. Deze configuratie verhoogt de stromingsweerstand aanzienlijk en verbetert de afdichtingsefficiëntie door extra turbulentie en drukverliezen te creëren.

Zigzagafdichtingen kunnen echter alleen worden toegepast in cilinders of scheidingswanden met horizontale gespleten oppervlakken en moeten worden geconstrueerd als horizontaal gesplitste samenstellingen vanwege hun complexe geometrie.

3). Getrapte labyrintafdichting

Getrapte labyrintafdichtingen lijken qua constructie op gladde labyrintafdichtingen, maar bieden afdichtingsprestaties die vergelijkbaar zijn met zigzagvarianten. Ze worden vaak toegepast bij waaierafdekkingen en balanszuigers, waar het getrapte profiel zorgt voor een betere stromingsbeperking zonder de productiecomplexiteit van zigzagafdichtingen.

4). Honingraat labyrintafdichting

Honingraatlabyrintafdichtingen hebben tanden die aan elkaar zijn gelast tot complexe honingraatvormige expansiekamers. Dit ontwerp creëert een complexe, driedimensionale labyrintstructuur.

Dit afdichtingstype biedt superieure afdichtingsprestaties in vergelijking met andere configuraties en is bijzonder geschikt voor toepassingen met aanzienlijke drukverschillen, zoals balanszuigerafdichtingen in hogedrukcentrifugaalcompressoren.

Hoewel honingraatlabyrintafdichtingen een ingewikkelder fabricageproces vereisen, bieden ze een zeer sterk afdichtingsoppervlak met uitstekende afdichtingsmogelijkheden. De honingraatstructuur verhoogt niet alleen de stromingsweerstand, maar helpt ook kinetische energie in de lekstroom op te breken en af te voeren, wat de afdichtingseffectiviteit verder verbetert.

De oliekeerring is een zelfspannende lipafdichting die wordt gekenmerkt door zijn compacte ontwerp, kosteneffectiviteit, lage onderhoudsvereisten en minimaal weerstandsmoment. Deze veelzijdige afdichtingsoplossing biedt een balans van eenvoud en efficiëntie in diverse industriële toepassingen.

Oliekeerringen hebben primair een dubbele functie: het voorkomen van mediumlekkage vanuit het systeem en het beschermen tegen het binnendringen van externe verontreinigingen zoals stof of andere potentieel schadelijke deeltjes. Het lipontwerp van de afdichting creëert een dynamische interface die zich aanpast aan lichte uitlijnfouten en asuitloop, waardoor de afdichtende werking wordt verbeterd.

Een opvallend kenmerk van oliekeerringen is hun beperkte zelfcompenserende vermogen voor slijtage. Als de lip na verloop van tijd geleidelijk slijt, zorgt het inherente ontwerp van de afdichting voor een zekere mate van aanpassing, waardoor de afdichtingsintegriteit binnen bepaalde grenzen behouden blijft. Het is echter van cruciaal belang om te weten dat deze slijtagecompensatie eindig is en dat er regelmatige inspectie- en vervangingsschema's moeten worden geïmplementeerd om optimale prestaties te garanderen.

Hoewel oliekeerringen uitblinken in veel lagedrukomgevingen, zijn ze niet geschikt voor toepassingen met hoge druk. Het lipontwerp, dat gebaseerd is op een relatief lage contactdruk, is niet bestand tegen grote verschildrukken zonder de afdichtingseffectiviteit aan te tasten of versnelde slijtage te ondervinden.

Gezien deze eigenschappen worden oliekeerringen vaak gebruikt in lagedruktoepassingen in chemische pompen. Ze vormen een effectieve barrière tegen vloeistoflekkage en milieuverontreiniging in scenario's waar drukverschillen bescheiden zijn. Veel voorkomende toepassingen zijn het afdichten van pompassen, lagerhuizen en tandwielkasten in chemische verwerkingsapparatuur waar corrosieve of gevoelige vloeistoffen worden verwerkt.

Bij het selecteren van oliekeerringen voor chemische pomptoepassingen moeten factoren zoals chemische compatibiliteit, temperatuurbereik, assnelheid en verwachte levensduur zorgvuldig worden overwogen om optimale prestaties en een lange levensduur van zowel de afdichting als de apparatuur die ze beschermt te garanderen.

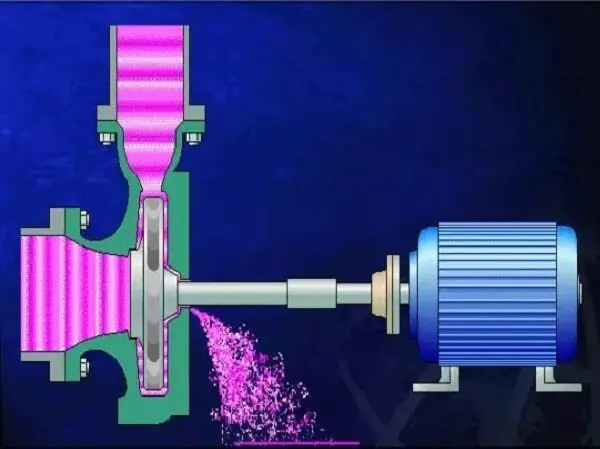

Tijdens bedrijf genereert de hulpwaaier van de chemische pomp druk die tegenwicht biedt aan de hogedrukvloeistof bij de uitlaat van de hoofdwaaier, waardoor effectief een dynamische afdichting wordt gecreëerd. Deze krachtige afdichting maakt gebruik van de rotatie-energie van de pomp om een drukverschil in stand te houden, waardoor lekkage wordt voorkomen zonder dat er externe afdichtingscomponenten nodig zijn. Wanneer de pomp echter stopt met draaien, komt de afdichtingsfunctie van de hulpwaaier in gevaar, waardoor de implementatie van een statische parkeerafdichting nodig is om potentiële lekkage tijdens stilstand te beperken.

Het afdichtingsmechanisme van de hulpwaaier wordt gekenmerkt door zijn eenvoud en robuustheid. Het eenvoudige ontwerp minimaliseert slijtage en vermindert het risico op mechanische storingen, wat bijdraagt aan een langere levensduur. Deze betrouwbaarheid is vooral voordelig in chemische verwerkingstoepassingen waar consistente prestaties van cruciaal belang zijn. De effectiviteit van de asafdichting in het voorkomen van vloeistoflekkage, in combinatie met het vermogen om media te verwerken die deeltjes of schurende onzuiverheden bevatten, maakt het een ideale keuze voor chemische pompen die in veeleisende omgevingen werken.

Bovendien biedt het vermogen van de power seal om vloeistoffen met zwevende vaste deeltjes te verwerken zonder de integriteit van de afdichting aan te tasten, aanzienlijke voordelen ten opzichte van traditionele mechanische afdichtingen in bepaalde toepassingen. Deze eigenschap vergroot niet alleen de veelzijdigheid van de pomp, maar kan mogelijk ook de onderhoudsfrequentie en de bijbehorende stilstandkosten verlagen in industrieën waar de vloeistofzuiverheid niet altijd kan worden gegarandeerd.

Spiraalafdichtingen zijn geavanceerde dynamische afdichtingen die worden gebruikt in roterende machinetoepassingen.

Op het roterende asoppervlak of op de binnendiameter van een stationaire huls wordt een precisiebewerkt spiraalvormig groefpatroon aangebracht. De tussenruimte tussen de as en de huls wordt gevuld met een zorgvuldig gekozen afdichtingsmedium, meestal een vloeistof met hoge viscositeit of vet.

Als de as draait, genereren de spiraalvormige groeven een hydrodynamische pompwerking. Dit creëert een drukgradiënt die lekkage van de procesvloeistof effectief voorkomt, zelfs onder hoge druk.

De afdichtingsprestaties van spiraalafdichtingen zijn kritisch afhankelijk van verschillende geometrische parameters: spiraalhoek, spoed, landbreedte, groefdiepte, actieve afdichtingslengte en de radiale speling tussen as en huls. Deze parameters moeten worden geoptimaliseerd op basis van de specifieke toepassingseisen, bedrijfsomstandigheden en vloeistofeigenschappen.

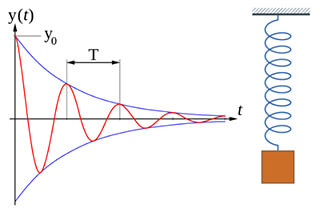

Een van de belangrijkste voordelen van spiraalafdichtingen is dat ze contactloos zijn, waardoor er geen wrijving is tussen de afdichtingsoppervlakken. Dit resulteert in minimale slijtage en een uitzonderlijk lange levensduur, die vaak langer is dan die van andere componenten in het systeem. De afdichtingseffectiviteit wordt echter beperkt door de beperkte axiale lengte die beschikbaar is voor het spiraalpatroon in veel compacte ontwerpen, waardoor het gebruik in hogedruktoepassingen mogelijk beperkt is.

Het is belangrijk om te weten dat spiraalafdichtingen sterk afhankelijk zijn van de rotatiesnelheid. Bij lagere snelheden neemt het hydrodynamische pompeffect aanzienlijk af, waardoor de integriteit van de afdichting in gevaar kan komen. Deze eigenschap vereist zorgvuldige overweging tijdens het systeemontwerp, vooral voor toepassingen met variabele snelheden of frequente start-stop cycli.