Heb je je ooit afgevraagd hoe kunststof verandert van grondstof in alledaagse producten? Dit artikel verkent vijf essentiële kunststofvormprocessen: smeden, walsen, extruderen, trekken en stansen. Elke methode geeft kunststof op unieke wijze vorm in verschillende producten, van auto-onderdelen tot huishoudelijke artikelen. Je ontdekt de specifieke technieken en toepassingen van deze processen en krijgt inzicht in hun voordelen en beperkingen. Of je nu nieuwsgierig bent naar productie of je technische kennis wilt verdiepen, dit overzicht biedt een beknopte maar uitgebreide gids over kunststof vormgevingsmethoden.

Plastisch vormen, ook wel metaalvormen of plastische vervorming genoemd, is een productieproces dat gebruik maakt van de plasticiteit van materialen, voornamelijk metalen, om werkstukken te vervormen zonder noemenswaardige materiaalverwijdering. Dit proces maakt gebruik van externe krachten die worden uitgeoefend door gespecialiseerde gereedschappen en matrijzen om het materiaal permanent te vervormen in de gewenste vormen en geometrieën.

Het fundamentele principe van plastisch vervormen berust op het vermogen van het materiaal om plastische vervorming te ondergaan-een permanente vormverandering die optreedt wanneer de toegepaste spanning de vloeigrens van het materiaal overschrijdt. Dit proces maakt efficiënt materiaalgebruik mogelijk en resulteert vaak in verbeterde mechanische eigenschappen door werkharding.

Kunststof vervormen omvat een breed scala aan technieken, elk geschikt voor specifieke toepassingen en materiaaleigenschappen:

Deze processen bieden voordelen zoals hoge productiesnelheden, uitstekend materiaalgebruik en de mogelijkheid om complexe vormen te creëren met verbeterde mechanische eigenschappen. De selectie van een specifieke techniek voor het vormen van kunststoffen hangt af van factoren zoals materiaaleigenschappen, gewenste uiteindelijke geometrie, productievolume en kostenoverwegingen.

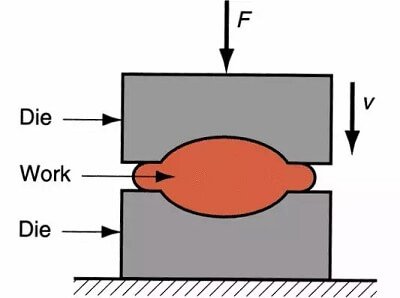

Het is een verwerkingsmethode waarbij smeedmachines druk uitoefenen op metaalplaat om deze plastisch te vervormen om smeedstukken te verkrijgen met bepaalde mechanische eigenschappen, vormen en afmetingen.

Volgens het vormingsmechanisme kan smeden worden onderverdeeld in vrij smeden, matrijssmeden, ringsmeden en speciaal smeden.

Vrij smeden:

Een soort verwerkingsmethode die over het algemeen wordt gebruikt in hamersmeden of hydraulische persMet eenvoudig gereedschap metalen staven of blokken in de gewenste vorm en grootte hameren.

Matrijssmeedwerk:

Het wordt gevormd met behulp van een matrijs op een smeedhamer of een warm smeedwerk pers.

Ring slijpen:

Verwijst naar de productie van ringonderdelen van verschillende diameters door speciale apparatuur ringslijpmachines, ook gebruikt om wielonderdelen te produceren zoals autowielen, treinwielen.

Speciaal smeedwerk:

Inclusief smeedmethoden zoals walssmeden, kruislings wigwalsen, radiaal smeden, vloeibaar matrijssmeden, enz. Deze methoden zijn meer geschikt voor het produceren van sommige speciaal gevormde onderdelen.

Smeden billet verwarming → roll smeedvoorraad voorbereiding → matrijssmeedwerk → snijwerk → ponsen → correctie → tussentijdse inspectie → warmtebehandeling van smeedstukken → reiniging → correctie → inspectie

Rollen van grote walserijen, visgraat tandwielen, rotors van stoomturbinegeneratorsets, waaiers, keerringen, enorme hydraulische pers cilinders en kolommen, locomotiefassen, krukassen en drijfstangen voor auto's en tractoren, enz.

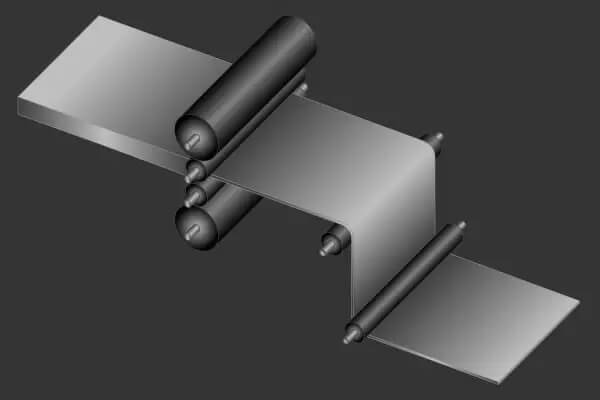

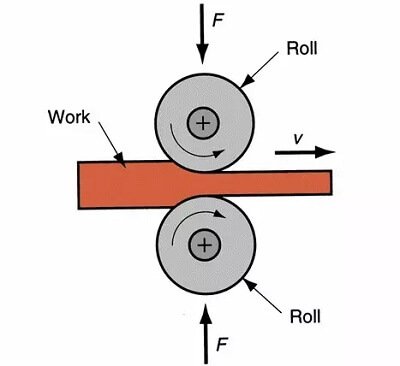

Wat is rolling

Een drukverwerkingsmethode waarbij een metalen staaf door een spleet (verschillende vormen) van een paar roterende rollen wordt gevoerd, waarbij de dwarsdoorsnede van het materiaal wordt verkleind door het samendrukken van de rollen en de lengte wordt vergroot.

3 Soorten Rolling

Volgens de beweging van het rollend materieel: langswalsen, kruiswalsen, scheefwalsen.

Langswalsen: Het proces waarbij metaal tussen twee rollen gaat die in tegengestelde richtingen draaien en waartussen plastische vervorming optreedt.

Kruis–rollend: De bewegingsrichting van het gewalste product komt overeen met de richting van de rolas na vervorming.

Skew rollend: Het gewalste product maakt een spiraalvormige beweging en het gewalste product en de rolas zijn geen speciale hoeken.

Technologisch proces:

Toepassings:

Het wordt voornamelijk gebruikt in metalen profielen, platen, pijpen, enz. Er zijn ook enkele niet-metalen materialen zoals plastic producten en glasproducten.

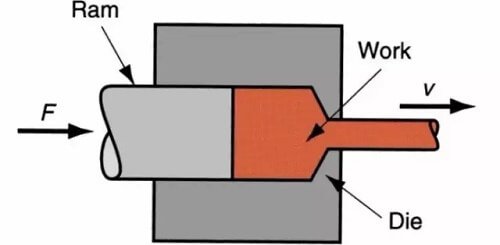

Wat is extrusie

Onder invloed van driedimensionale ongelijke druk wordt de blenk geëxtrudeerd uit de matrijsopening of spleet om de dwarsdoorsnede te verkleinen en de lengte te vergroten. De verwerkingsmethode om het gewenste product te maken wordt extrusie genoemd. Deze verwerking van de blenk wordt extrusievormen genoemd.

Technologisch proces:

Voorbereiding voor extrusie → opwarmen van de gietstaaf → extrusie → rechtzetten van strekken en draaien → zagen (vaste lengte) → steekproefsgewijze inspectie → handmatige veroudering → verpakking

Voordelen:

Nadelen:

Omvang van de productie: Het wordt voornamelijk gebruikt voor de productie van lange staven, diepe gaten, dunne wanden en onderdelen met een speciale doorsnede.

Wat is tekenen

Een kunststofverwerkingsmethode die een externe kracht gebruikt om in te werken op de voorkant van het getrokken metaal en de blenk uit een matrijsgat trekt dat kleiner is dan de dwarsdoorsnede van de blenk om een product met een overeenkomstige vorm en grootte te verkrijgen.

Voordeels:

Nadelen:

Omvang van de productie: Trekken is de belangrijkste verwerkingsmethode voor metalen buizen, staven, profielen en draden.

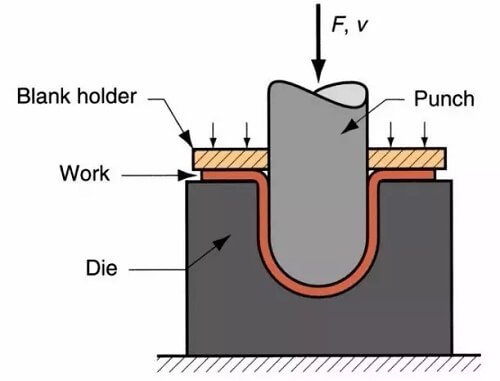

Wat is stempelen

Het is een vorm- en bewerkingsmethode waarbij persen en matrijzen worden gebruikt om externe kracht uit te oefenen op platen, stroken, buizen en profielen om ze plastisch te vervormen of te scheiden om werkstukken (stansen) met de gewenste vorm en grootte te verkrijgen.

Technische kenmerken:

Toepassingsgebied:

60 - 70% van het staal in de wereld is plaat en de meeste worden afgewerkt door middel van stansen.

De carrosserie van de auto, het chassis, de brandstoftank, de radiateurvinnen, de stoomketelvaten, de omhulsels van containers, de ijzeren kern platen van siliciumstaal van motoren en elektrische apparaten zijn allemaal gestempeld.

Er zijn ook veel gestempelde onderdelen in producten zoals instrumenten, huishoudelijke apparaten, fietsen, kantoormachines en huishoudelijke gebruiksvoorwerpen.

Als individu in de industrie vind ik het essentieel om rekening te houden met de impact op het milieu en de duurzaamheid van de kunststoffen die we produceren. Als ik nieuwe producten maak, overweeg ik altijd om materialen te gebruiken die milieuvriendelijker en biogebaseerd zijn.

Op die manier helpen we de afhankelijkheid van fossiele brandstoffen te verminderen en de uitstoot van broeikasgassen tijdens het productieproces te beperken. Het gebruik van deze duurzame materialen zorgt er ook voor dat onze producten gedurende hun hele levenscyclus een lagere CO2-voetafdruk hebben.

Bovendien vind ik het cruciaal om de productieprocessen te optimaliseren en prioriteit te geven aan energie-efficiëntie. Op die manier draag ik bij aan het minimaliseren van afval en het verminderen van energieverbruik tijdens de productie van kunststoffen.

Recycling heeft een grote invloed op het milieu; daarom streef ik er altijd naar om producten te maken die gemakkelijk gerecycled kunnen worden. Door tijdens de ontwerp- en ontwikkelingsfase rekening te houden met het recyclingproces, kan ik de recyclebaarheid van mijn producten verbeteren en het afval dat ze genereren verminderen.

Hier zijn enkele recyclingprincipes die ik volg:

Recycling speelt een cruciale rol bij het beheersen van de milieu-impact van kunststoffen. Door duurzaamheid en recycling voorop te stellen in mijn werk, draag ik bij aan een meer milieubewuste en verantwoordelijke plasticindustrie.