Heb je je ooit afgevraagd hoe plaatmetaal vakkundig wordt gebogen tot ingewikkelde vormen? In dit artikel worden zes soorten buigprocessen met kantpersen besproken: plooien, vegen, luchtbuigen, buigen met een bodem, omspinnen en driepuntsbuigen. Je leert de unieke voordelen en beperkingen van elke methode, en hoe ze bijdragen aan een efficiënte en nauwkeurige metaalproductie. Van eenvoudige buigingen tot complexe profielen, deze technieken zijn essentieel voor de productie van hoogwaardige onderdelen. Duik in de materie om te begrijpen hoe deze buigprocessen uw projecten kunnen verbeteren.

Kantpersen zijn veelzijdige machines die onderdelen van hoge kwaliteit kunnen produceren, maar er blijven uitdagingen om optimale resultaten te behalen. In deze discussie worden de verschillende buigtypes besproken en de belangrijkste factoren die het kantpersproces beïnvloeden.

Een betrouwbare en reproduceerbare werking van de afkantpers vereist een synergetische combinatie van de machine zelf en de onderdelen van het gereedschap.

De typische afkantpers configuratie bestaat uit twee robuuste C-frames die de zijkanten van de machine vormen, verbonden door een stevige tafel aan de onderkant en een beweegbare bovenbalk aan de bovenkant. Als alternatief is ook een omgekeerde configuratie mogelijk.

De onderste matrijs rust op de tafel, terwijl de bovenste pons aan de bovenste balk wordt bevestigd. In hydraulische pers remmen, die de huidige productie domineren, wordt de bovenbalk bediend door twee gesynchroniseerde hydraulische cilinders op de C-frames.

De mogelijkheden van afkantpersen worden bepaald door een aantal kritieke parameters, waaronder:

De bovenbalk werkt meestal met snelheden van 1 tot 15 mm/sec, afhankelijk van de vereisten van de toepassing.

Moderne afkantpersen zijn steeds vaker uitgerust met meerassige computergestuurde achteraanslagen en geavanceerde sensorsystemen voor real-time procesoptimalisatie. Deze sensoren, zowel mechanische als optische, meten de buighoek tijdens de omvormcyclus en sturen gegevens door naar de machinebesturing. Deze feedbacklus maakt dynamische aanpassingen van procesparameters mogelijk, waardoor een consistente productkwaliteit wordt gegarandeerd.

Het buigproces met de afkantpers is een complex samenspel van verschillende factoren:

1. Geometrie van het bovengereedschap (pons):

2. Geometrie ondergereedschap (matrijs):

3. Machineparameters:

Tijdens het vouwproces wordt de langste poot van het plaatwerkstuk stevig vastgeklemd tussen twee nauwkeurig uitgelijnde spanbalken. De buigbalk gaat dan omhoog of omlaag en vouwt het uitstekende deel van de plaat rond een zorgvuldig geselecteerd buigprofiel, zoals geïllustreerd in afbeelding 1.

Geavanceerde buigmachines hebben veelzijdige buigbalken die zowel opwaartse als neerwaartse buigbewerkingen kunnen uitvoeren. Deze bidirectionele mogelijkheid biedt een aanzienlijk voordeel bij het vervaardigen van complexe componenten die een combinatie van positieve en negatieve buighoeken vereisen, waardoor de productieflexibiliteit toeneemt en de insteltijden worden verkort.

De uiteindelijke buighoek wordt bepaald door het samenspel van verschillende kritieke factoren: de buighoek van de buigbalk, de specifieke geometrie van het gereedschap (inclusief de radius van het buigprofiel en de matrijsopening) en de inherente materiaaleigenschappen van het plaatmetaal (zoals vloeigrens, elasticiteitsmodulus en vervormingsharding).

Plooien als buigtechniek biedt opmerkelijke voordelen bij het relatief eenvoudig verwerken van grote plaatmetalen panelen, waardoor het bijzonder geschikt is voor automatisering in productieomgevingen met hoge volumes. Het proces minimaliseert het directe contact tussen het gereedschap en het plaatoppervlak, waardoor het risico op beschadigingen of krassen aanzienlijk afneemt, wat cruciaal is voor het behoud van de oppervlaktekwaliteit van zichtbare of esthetisch belangrijke onderdelen.

Een belangrijke overweging bij vouwbewerkingen is echter de vereiste ruimte en cyclustijd in verband met de beweging van de buigbalk. De noodzaak om voldoende ruimte te hebben voor het traject van de buigbalk kan invloed hebben op het vloeroppervlak van de machine en kan de verwerkingscapaciteit in bepaalde toepassingen beperken. Bij het ontwerpen van productieworkflows moeten ingenieurs deze factoren zorgvuldig afwegen tegen de voordelen van het proces.

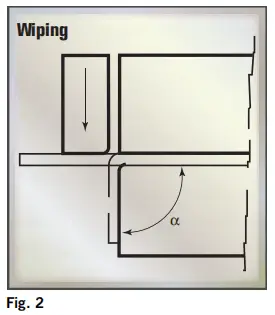

Tijdens het veegproces wordt het plaatmateriaal stevig vastgeklemd tussen de bovenste en onderste klembalk van de afkantpers. De veegmatrijs, meestal bevestigd aan de ram van de machine, daalt dan om het uitstekende deel van de plaat te buigen rond de straal van de onderste matrijs, zoals geïllustreerd in Figuur 2. Deze actie creëert een gecontroleerde, vegende beweging die de gewenste buiging vormt. Deze actie creëert een gecontroleerde, vegende beweging die de gewenste buiging vormt.

Vergeleken met luchtbuigen of onderbuigen, is afvegen een snellere techniek om bochten te maken, waardoor de productiviteit toeneemt bij grote productievolumes. Deze snelheid gaat echter gepaard met een verhoogd risico op beschadiging van het werkstuk. Omdat de veegmatrijs tijdens het buigen over het plaatoppervlak glijdt, kunnen er krassen of andere onvolkomenheden ontstaan, vooral bij het vormen van scherpe hoeken of het werken met materialen met een gevoelige afwerking.

Wrijven wordt voornamelijk gebruikt bij de fabricage van paneelachtige producten met kleine geprofileerde randen, zoals elektrische behuizingen, HVAC-kanalen en architecturale panelen. De techniek is vooral effectief voor het maken van smalle flenzen en zoombochten. Met speciaal gereedschap kunnen veegbewerkingen efficiënt worden uitgevoerd op standaard kantpersen, waardoor het een veelzijdige optie is voor veel plaatbewerkers.

Om het risico op beschadiging van het oppervlak tijdens het afvegen te beperken, kunnen verschillende strategieën worden toegepast:

Deze maatregelen helpen de productkwaliteit te behouden terwijl de snelheidsvoordelen van het afveegproces worden benut.

Bij het buigen van plaatmetaal zijn er vier hoofdvarianten: luchtbuigen, onderbuigen, coining en driepuntsbuigen. Elke methode biedt verschillende voordelen en is geschikt voor specifieke toepassingen op basis van materiaaleigenschappen, vereiste nauwkeurigheid en productievolume.

Het fundamentele kenmerk van buigen is dat het plaatmetaal door een bovengereedschap (pons) in de opening van het ondergereedschap (matrijs) wordt gedrukt, zoals geïllustreerd in figuur 3. Dit proces veroorzaakt plastische vervorming in het materiaal, waardoor een permanente buiging langs een vooraf bepaalde lijn ontstaat. Dit proces veroorzaakt plastische vervorming in het materiaal, waardoor een permanente buiging ontstaat langs een vooraf bepaalde lijn.

Als gevolg van het buigproces ondervindt plaatmetaal aan weerszijden van de bocht een elastische terugvering en wordt opgetild, wat problemen zoals doorbuigen en vouwen kan veroorzaken, vooral bij grote of dunne platen. Deze uitdagingen zijn nog groter als je te maken hebt met materialen met een hoge sterkte of complexe geometrieën.

Om deze problemen aan te pakken, wordt voor grotere onderdelen vaak de voorkeur gegeven aan alternatieve vervormingstechnieken zoals vouwen of vegen. Bovendien kunnen plaatvolgers of achteraanslagen worden geïntegreerd in de afkantpers om het tillen te verminderen en de nauwkeurigheid te verbeteren. Deze ondersteunende gereedschappen zorgen voor consistente buighoeken en verminderen het risico op materiaalvervorming.

Wanneer bij het buigen zowel positieve als negatieve hoeken in hetzelfde onderdeel betrokken zijn, bieden vouwmachines een grotere flexibiliteit dan traditionele kantperstechnieken. Vouwen maakt complexere buigbewerkingen mogelijk en kan grotere plaatafmetingen aan zonder aan precisie in te boeten.

Een van de grote voordelen van moderne CNC kantpersen is de hogere snelheid, flexibiliteit en herhaalbaarheid die ze bieden. Deze machines kunnen snel schakelen tussen verschillende gereedschapopstellingen, verschillende buighoeken aan en complexe buigbewerkingen uitvoeren met minimale tussenkomst van de operator. Deze veelzijdigheid maakt afkantpersen ideaal voor zowel kleine series als grote productiescenario's.

Luchtbuigen, ook bekend als partieel buigen, is een veelzijdige en wijdverspreide plaatbewerkingstechniek die bekendheid heeft gekregen door de aanzienlijke vooruitgang in de kantperstechnologie. Deze methode biedt een superieure controle over de terugvering, waardoor het de voorkeur geniet van veel constructeurs.

Bij luchtbuigen wordt het plaatmetaal door een stempel in een V-vormige matrijs gedrukt, waardoor een buiging ontstaat zonder volledig contact tussen het werkstuk en het gereedschap. Het proces ontleent zijn naam aan de luchtspleet tussen de plaat en de matrijs tijdens het vormen. Het contact vindt plaats op slechts drie punten: twee langs de schouders van de matrijs en één bij de punt van de stempel, vandaar de term "driepuntsbuigen".

Het buigproces wordt bereikt door de stempel te laten zakken tot een vooraf bepaalde diepte binnen de V-vormopening, zonder uit te buigen. Dit gedeeltelijke contact zorgt voor een grotere flexibiliteit bij het produceren van verschillende buighoeken en profielen met een enkele gereedschapsset. De buighoek wordt voornamelijk bepaald door de slagdiepte van de stempel en niet door de geometrie van het gereedschap.

Een van de belangrijkste voordelen van luchtbuigen is het aanpassingsvermogen. Eén gereedschapsset is geschikt voor meerdere materiaaldiktes en -types, en voor een reeks buighoeken. Deze veelzijdigheid vermindert de tijd die nodig is om van gereedschap te wisselen aanzienlijk, waardoor de algehele productiviteit toeneemt. Bovendien is voor luchtbuigen minder buigkracht nodig dan bij andere methodes, waardoor kleinere, compactere gereedschappen gebruikt kunnen worden en het ontwerp flexibeler is.

De breedte van de V-matrijsopening is een kritische parameter bij luchtbuigen, meestal uitgedrukt als een veelvoud van de plaatdikte (S). Voor dunne platen tot 3 mm is een breedte van 6S gebruikelijk, terwijl dikkere platen van meer dan 10 mm tot 12S nodig kunnen hebben. Een algemene vuistregel is V = 8S, hoewel dit kan variëren op basis van specifieke toepassingsvereisten.

Ondanks de voordelen heeft luchtbuigen enkele beperkingen. Het proces is over het algemeen minder nauwkeurig dan methodes waarbij er volledig plaat-tot-gereedschap contact is tijdens het buigen. De nauwkeurigheid is sterk afhankelijk van de consistentie van materiaaleigenschappen, plaatdikte en gereedschapstoestand. Variaties in deze factoren kunnen leiden tot afwijkingen in de uiteindelijke buighoek door terugveringseffecten.

De typische hoeknauwkeurigheid voor luchtbuigen is ongeveer ±0,5 graden. De buigradius wordt niet direct bepaald door de vorm van het gereedschap, maar wordt beïnvloed door de elasticiteit van het materiaal en ligt meestal tussen 1S en 2S. Om kwaliteitsproblemen als gevolg van materiaal- en gereedschapvariaties te beperken, maken fabrikanten vaak gebruik van geavanceerde technologieën zoals realtime hoekmeetsystemen, adaptieve bombeersystemen en slijtvaste gereedschappen.

De lagere tonnagevereisten en hoge flexibiliteit van luchtbuigen hebben het steeds populairder gemaakt bij moderne fabrikanten. Maar om de voordelen optimaal te benutten, moet er zorgvuldig worden nagedacht over de materiaaleigenschappen, het ontwerp van de gereedschappen en de procesbeheersing. Door de juiste compenserende maatregelen te nemen en gebruik te maken van de nieuwste afkanttechnologieën, kunnen fabrikanten met luchtbuigen consistente resultaten van hoge kwaliteit behalen voor een breed scala aan toepassingen.

Voordelen:

Nadelen:

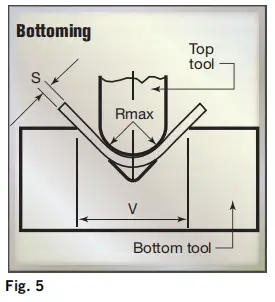

Onderbuigen is een geavanceerde variant van luchtbuigen waarbij een plaat tegen de hellingen van de V-opening in het ondergereedschap wordt gedrukt (Fig. 5), terwijl lucht wordt opgevangen tussen de plaat en de onderkant van de V-opening. Dit proces biedt een superieure precisie en consistentie in vergelijking met luchtbuigen, waardoor het ideaal is voor het maken van nauwkeurige profielen.

Bij onderbuigen daalt de stempel af naar de bodem van de matrijs, waardoor het plaatmetaal stevig tegen de zijkanten van de matrijs wordt gedrukt. Deze geconcentreerde druk in het buiggebied zorgt voor een nauwkeurigere inwendige radius en een betere materiaalopname, wat resulteert in minder terugvering.

De keuze van het gereedschap is van cruciaal belang bij het onderstempelen. Operators moeten zorgvuldig de optimale hoeken kiezen voor zowel de stempel als de matrijs, rekening houdend met de verwachte terugvering om de gewenste profielhoek te bereiken. Voor optimale resultaten moeten de pons- en matrijshoeken precies overeenkomen.

In tegenstelling tot luchtbuigen, biedt onderbuigen minder flexibiliteit omdat de ponsradius en V-openingshoek direct aan elkaar gekoppeld zijn. Hierdoor zijn aparte gereedschapssets nodig voor elke buighoek, plaatdikte en vaak voor verschillende materialen vanwege variaties in terugvering en vereiste gereedschapcompensatie.

De ideale breedte van de V-opening (U-vormige openingen zijn niet geschikt) voor de bodem volgt een algemene richtlijn:

De minimaal aanvaardbare buigradii voor plaatstaal variëren meestal van 0,8S tot 2S, afhankelijk van de materiaalkwaliteit. Zachtere materialen zoals koperlegeringen kunnen veel kleinere radii bereiken, met een ondergrens van 0,25S mogelijk onder optimale omstandigheden.

De kracht die nodig is om de bodem te bereiken varieert:

De resulterende buighoek wordt voornamelijk bepaald door het gereedschap en alleen de terugvering moet worden gecorrigeerd. Met name onderbuigen resulteert over het algemeen in minder terugvering in vergelijking met luchtbuigen. Theoretisch kan met onderbuigen een hoeknauwkeurigheid van ±0,25 graden worden bereikt.

Het is echter belangrijk om op te merken dat de recente vooruitgang in de besturing en afstelmogelijkheden van kantpersen, zelfs in meer betaalbare machines, ertoe heeft geleid dat luchtbuigen in veel toepassingen steeds meer de voorkeur krijgt boven onderbuigen. Deze verschuiving is te danken aan de verbeterde precisie en grotere flexibiliteit van luchtbuigen, die nu vaak de voordelen die traditioneel geassocieerd worden met onderbuigen kunnen evenaren of zelfs overtreffen.

Voordelen:

Nadelen:

Coining, afgeleid van het slaan van metalen munten, is een precisiebuigtechniek waarmee zeer nauwkeurige en consistente resultaten worden behaald bij het vormen van plaatmetaal. Deze methode wordt gekenmerkt door het vermogen om identieke onderdelen te produceren met een minimale terugvering, waardoor het ideaal is voor toepassingen die extreme precisie vereisen.

Bij coining zijn de pons- en matrijshoeken identiek aan de gewenste buighoek, waardoor terugveringscompensatie niet nodig is. Het proces omvat het uitoefenen van een aanzienlijke kracht - meestal 4 tot 5 keer die van luchtbuigen - om het materiaal permanent te vervormen over de hele doorsnede. Deze hogedruk buigtechniek kan in sommige gevallen tot 25 tot 30 keer meer tonnage vragen dan luchtbuigen, waardoor robuuste afkantpersen en gereedschappen nodig zijn.

De matrijsopening is bij coining aanzienlijk smaller dan bij air bending of bottoming, idealiter ongeveer vijf keer de plaatdikte (5T). Deze kleinere breedte voorkomt een overmatige materiaalstroom en zorgt voor een strakke controle over de interne radius van de buiging. De ponstip dringt aanzienlijk in het materiaal, waardoor een precieze, permanente vervorming ontstaat die terugvering vrijwel uitsluit.

De belangrijkste kenmerken van munten zijn:

Hoewel coining een ongeëvenaarde precisie biedt, maken de hoge kracht die nodig is en de mogelijke slijtage van het gereedschap het duurder dan luchtbuigen of bodemen. Daarom wordt het meestal gebruikt voor dunne platen en toepassingen waarbij extreme nauwkeurigheid van het grootste belang is.

Het omvormproces wordt geïllustreerd in Figuur 6. Hier is te zien hoe de stempel volledig in het materiaal grijpt en het materiaal dwingt om zich precies aan te passen aan het bodemprofiel van de matrijsopening.

Voordelen:

Nadelen:

Driepuntsbuigen is een geavanceerde buigtechniek die steeds populairder wordt in de precisiemetaalbewerking en die vaak wordt beschouwd als een geavanceerde evolutie van luchtbuigen.

Deze methode maakt gebruik van een speciaal matrijssysteem waarbij de hoogte van het ondergereedschap nauwkeurig wordt geregeld via een servomotor, waardoor het op microniveau kan worden aangepast (meestal ±0,01 mm). Het plaatmetaal wordt gevormd over de buigradii van de matrijs tot het in contact komt met de verstelbare bodem, waarbij de buighoek omgekeerd evenredig is met de diepte van de matrijsbodem.

Om een uitzonderlijke nauwkeurigheid te garanderen, is het proces uitgerust met een hydraulisch kussen tussen de ram en het bovengereedschap. Dit dynamische compensatiesysteem past zich aan variaties in plaatdikte aan, waardoor real-time correcties tijdens het buigen mogelijk zijn. Hierdoor kunnen driepuntsbuigingen buighoeken bereiken met een precisie van minder dan 0,25 graden, wat de mogelijkheden van conventionele buigmethodes overtreft.

De belangrijkste voordelen van driepuntsbuigen zijn onder andere:

De toepassing van deze techniek kent echter een aantal uitdagingen:

Gezien deze factoren komt driepuntsbuigen momenteel het meest voor in hoogwaardige, precisiegedreven sectoren zoals de luchtvaart, de productie van medische apparatuur en geavanceerde elektronica. In deze nichemarkten rechtvaardigen de grotere nauwkeurigheid en herhaalbaarheid de extra kosten, vooral voor complexe onderdelen met strenge geometrische eisen.

Naarmate de technologie volwassener en toegankelijker wordt, wordt verwacht dat driepuntsbuigen bredere toepassingen zal vinden in metaalbewerking, vooral omdat industrieën steeds meer vragen om hogere precisie en flexibiliteit in plaatvormprocessen.