Heb je je ooit verbaasd over de veelzijdigheid van veren in de machinebouw? Van ophangingen in auto's tot precisie-instrumenten, deze onbezongen helden spelen een cruciale rol. In deze blogpost duiken we in de fascinerende wereld van veren en verkennen we hun soorten, toepassingen en ontwerpprincipes. Ontdek samen met ons de geheimen achter deze essentiële onderdelen die ervoor zorgen dat onze machines en apparaten soepel blijven draaien.

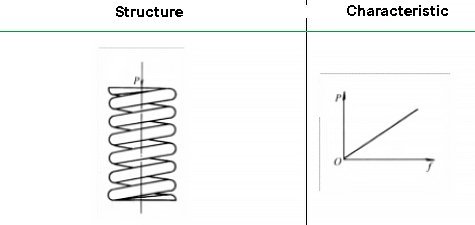

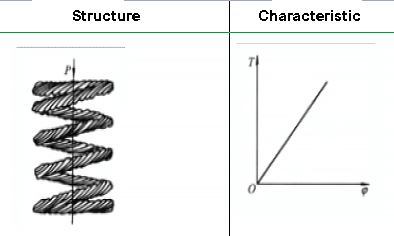

Cilindrische schroefvormige drukveren met cirkelvormige doorsnede worden gekenmerkt door hun lineaire kracht-verplaatsingsrelatie, consistente stijfheid over hun gehele bewegingsbereik en hun eenvoudige maar effectieve ontwerp. Deze eigenschappen, in combinatie met de eenvoudige productie en kosteneffectiviteit, dragen bij aan hun wijdverspreide toepassing in verschillende industrieën.

Deze veren blinken uit in toepassingen die vragen om:

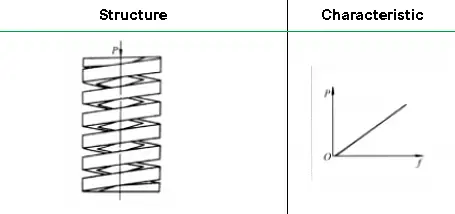

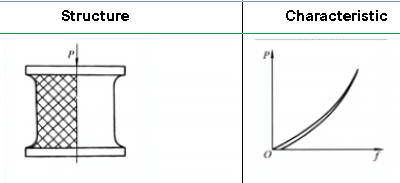

Bij gelijkwaardige ruimtebeperkingen vertoont een cilindrische schroefvormige drukveer met rechthoekige doorsnede superieure mechanische eigenschappen in vergelijking met zijn tegenhanger met cirkelvormige doorsnede. Dit ontwerp vertoont een aanzienlijk hogere stijfheid en een grotere energieabsorptiecapaciteit, waardoor het bijzonder voordelig is in toepassingen waar de ruimte beperkt is maar de prestatie-eisen hoog zijn.

De rechthoekige doorsnede biedt verschillende belangrijke voordelen:

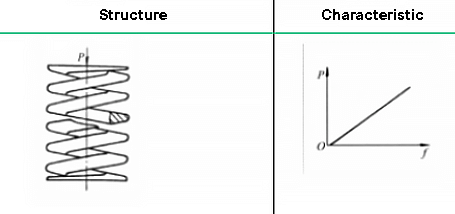

Cilindrische schroefvormige drukveren met een vlak draadprofiel bieden aanzienlijke voordelen ten opzichte van hun tegenhangers met een cirkelvormig profiel, vooral op het vlak van energieopslagcapaciteit, compressiehoogte en algemeen compressievermogen. Het vlakke draadprofiel maakt een efficiënter gebruik van materiaal en ruimte mogelijk, wat resulteert in veren die meer potentiële energie kunnen opslaan binnen een gegeven volume.

Deze veren vertonen een lagere massieve hoogte (volledig ingedrukte hoogte) door de kleinere ruimte tussen de windingen tijdens het indrukken, waardoor een groter bewegingsbereik in kleine ruimten mogelijk is. Bovendien zorgt de vlakke draadgeometrie voor een groter contactoppervlak tussen de windingen, wat de stabiliteit en de lastverdeling tijdens het samendrukken verbetert.

De superieure prestatiekenmerken van vlakke veren maken ze ideaal voor toepassingen met een beperkte ruimte en een hoge energiebehoefte. Ze worden op grote schaal gebruikt in de autotechniek en worden op grote schaal toegepast in:

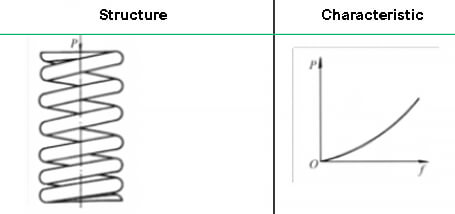

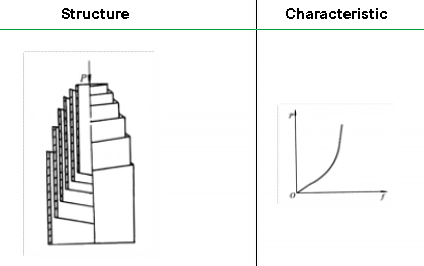

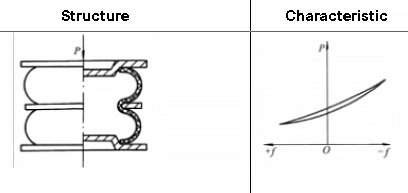

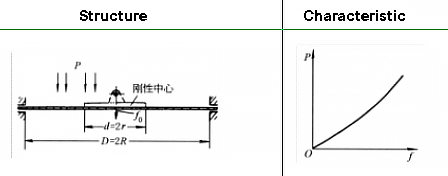

Wanneer de toegepaste belasting een kritische drempel bereikt, ondergaat het gedrag van de veer een kenmerkende transformatie. De windingen met een kleinere steek worden geleidelijk samengedrukt en komen met elkaar in contact, een fenomeen dat bekend staat als "coil binding". Deze geleidelijke betrokkenheid van de windingen resulteert in een niet-lineaire toename van de veerstijfheid, waardoor de kracht-doorbuiging karakteristiek overgaat van een initiële lineaire respons naar een progressieve, incrementele curve.

De variabele stijfheidkarakteristiek verandert inherent de eigenfrequentie van de veer als functie van de belasting, waardoor een dynamisch systeem ontstaat met adaptieve resonante eigenschappen. Door deze eigenschap kan de veer resonantie effectief verzwakken of verminderen over een breder spectrum van werkfrequenties, wat met name gunstig is in toepassingen met hoge snelheden die onderhevig zijn aan snel fluctuerende belastingen.

Het unieke lastafhankelijke gedrag van veren met ongelijke steek maakt ze bijzonder waardevol in precisiemechanismen, ophangingen in auto's en industriële machines waar gecontroleerde energieabsorptie en trillingsisolatie cruciaal zijn. Door de steekvariatie in de lengte van de veer aan te passen, kunnen ingenieurs het krachtvervormingsprofiel afstemmen op specifieke prestatievereisten en zo de respons van de veer op complexe belastingsscenario's optimaliseren.

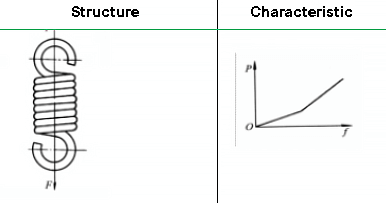

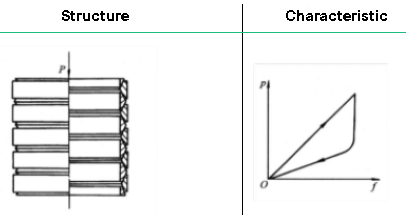

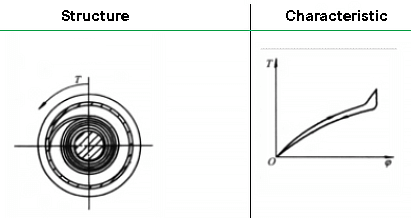

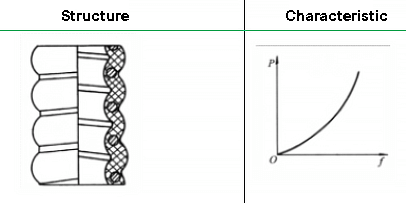

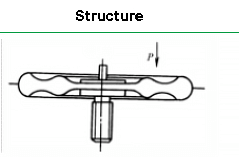

De meerstrengs cilindrische schroefvormige drukveer maakt gebruik van een composietmateriaal dat bestaat uit staalkabel die ingewikkeld is gedraaid met dunne staaldraadfilamenten. Deze unieke constructie combineert de sterkte van staalkabel met de flexibiliteit van individuele draadstrengen.

In onbelaste toestand blijft het contact tussen de draden binnen de touwstructuur relatief los, waardoor de touwstructuur in eerste instantie meegaand is. Wanneer de externe belasting echter toeneemt tot een kritieke drempel, vindt er een significante transformatie plaats. De individuele draadstrengen beginnen zich aan te spannen en tegen elkaar samen te drukken, wat resulteert in een duidelijke toename van de veerstijfheid. Dit fenomeen manifesteert zich als een duidelijk buigpunt in de kracht-verplaatsingskarakteristiek van de spiraalveer met meerdere draden, waardoor deze veer zich onderscheidt van conventionele veren met één draad.

Het ontwerp met meerdere strengen biedt verschillende voordelen ten opzichte van traditionele cilindrische schroefveren die gemaakt zijn van materialen met dezelfde dwarsdoorsnede:

De prestaties en kenmerken van cilindrische schroefspiraalveren komen sterk overeen met die van cilindrische schroefvormige drukveren met cirkelvormige doorsnede. Ze zijn echter specifiek ontworpen voor trekbelastingen in plaats van drukkrachten.

Deze veren worden voornamelijk gebruikt in toepassingen die een gecontroleerde trekbelasting en energieopslag vereisen. Gebruikelijke toepassingen zijn onder meer:

De unieke geometrie van cilindroïde schroefspiraalveren, met een geleidelijk toenemende spoeldiameter langs de veeras, biedt verschillende voordelen:

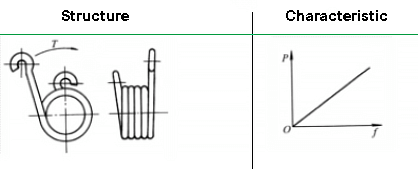

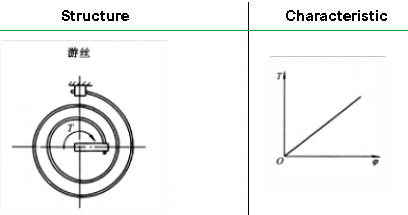

Een cilindrische spiraalvormige torsieveer is een essentieel mechanisch onderdeel dat is ontworpen om rotatiekrachten te weerstaan en torsie-energie op te slaan. Door de spiraalvormige spoelstructuur, meestal gewikkeld uit zeer sterke materialen zoals verenstaal of nikkellegeringen, kan het toegepaste koppel efficiënt worden omgezet in potentiële energie. Dit type veer heeft een lineaire kracht-doorbuiging karakteristiek, waardoor het voorspelbaar en betrouwbaar is in verschillende toepassingen.

Cilindrische spiraalvormige torsieveren worden vaak gebruikt in diverse industriële en consumentenproducten en hebben verschillende functies:

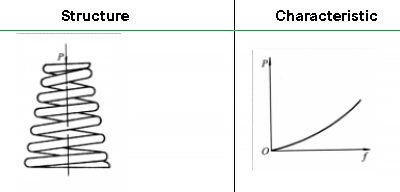

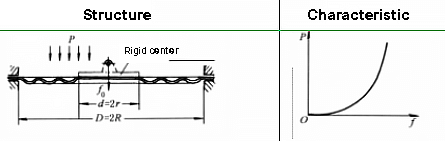

De conische schroefveer heeft een unieke functionaliteit die verwant is aan die van een schroefveer met ongelijke steek, maar met verbeterde prestatiekenmerken. Als de toegepaste belasting toeneemt, ondergaat de veer een progressief aanspanningsproces, beginnend bij de windingen met de grootste diameter en oplopend naar de windingen met de kleinste diameter. Deze geleidelijke aanspanning gaat door tot de windingen elkaar raken, wat resulteert in een variabele veerconstante.

De kracht-doorbuigingskarakteristiek van een conische schroefveer is uitgesproken niet-lineair, waarbij de stijfheid geleidelijk toeneemt naarmate de belasting toeneemt. Dit variabele stijfheidsprofiel leidt tot een dynamische natuurlijke trillingsfrequentie, wat bijzonder voordelig is voor het verminderen of elimineren van resonantie-effecten. Vergeleken met conventionele compressieveren met een gelijke steek hebben conische veren superieure antiresonantiecapaciteiten over een breder frequentiespectrum.

De conische geometrie van conische veren biedt een aantal belangrijke voordelen:

Deze eigenschappen maken conische schroefveren bijzonder geschikt voor toepassingen waarbij zware lasten moeten worden ondersteund en trillingen moeten worden gedempt. Veel voorkomende industriële toepassingen zijn onder meer:

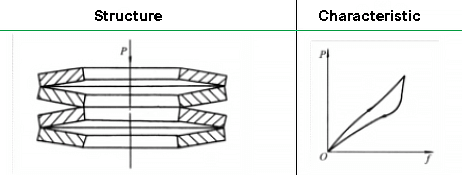

Spiraalveren, gekenmerkt door hun conische vorm en strak gewikkelde spoelen, bieden een superieure energieabsorptiecapaciteit in een compacte vormfactor in vergelijking met conventionele schroefveren. Dit unieke ontwerp zorgt voor een grotere doorbuiging en een groter draagvermogen binnen een beperkte ruimte. Bovendien zorgt de wrijving tussen de platen die inherent is aan hun structuur voor aanzienlijke dempingseffecten, waardoor trillingen over een breed frequentiespectrum effectief worden gedempt.

Deze veren worden op grote schaal toegepast in industriële leidingsystemen, vooral daar waar compensatie van thermische uitzetting en trillingsisolatie van cruciaal belang zijn. Ze worden vooral toegepast in omgevingen met hoge temperaturen en hoge druk, zoals stoom- en waterdistributienetwerken in thermische centrales. Het vermogen van de veren om axiale, laterale en hoekbewegingen op te vangen maakt ze van onschatbare waarde voor het behoud van de integriteit van het systeem en de verlenging van de levensduur van de apparatuur.

Ondanks hun voordelen hebben schroefveren bepaalde uitdagingen op het gebied van productie en onderhoud. De smalle tussenruimten tussen de platen die inherent zijn aan hun ontwerp bemoeilijken het warmtebehandelingsproces, waardoor een uniforme afschrikking moeilijk te bereiken is. Dit kan leiden tot inconsistenties in materiaaleigenschappen en prestaties. Bovendien sluit de strak gewikkelde structuur conventionele oppervlaktebehandelingsmethoden zoals stralen uit, waardoor de corrosiebestendigheid en vermoeiingslevensduur mogelijk beperkt worden. Bovendien vereist de complexe geometrie van voluutveren zeer nauwkeurige productietechnieken, die moeilijk consistent te handhaven kunnen zijn, wat de belastingsdoorbuigingskarakteristieken en algehele betrouwbaarheid van de veer kan beïnvloeden.

Om deze beperkingen te verminderen, worden geavanceerde productietechnologieën ontwikkeld, zoals computergestuurde wikkelmachines en gespecialiseerde warmtebehandelingsprocessen. Deze innovaties zijn bedoeld om de productienauwkeurigheid te verbeteren, de materiaaluniformiteit te verhogen en alternatieve oppervlaktebehandelingsmethoden te onderzoeken die geschikt zijn voor de unieke geometrie van schroefveren.

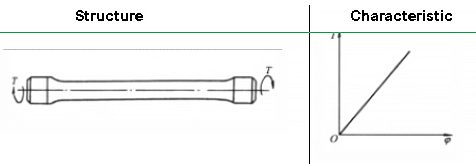

Het ontwerpprincipe van torsiestaafveren is conceptueel eenvoudig, maar de productie ervan vereist veeleisende materiaalspecificaties en productieprecisie. Deze veren werken volgens het principe van torsie-elasticiteit, waarbij een metalen staaf weerstand biedt aan torsiekrachten en terugkeert naar zijn oorspronkelijke positie wanneer de belasting wordt weggenomen.

Torsiestaafveren worden wijdverspreid toegepast in ophangingssystemen van auto's, vooral in lichte voertuigen en sommige zware vrachtwagens. Ze bieden een compact ontwerp dat ruimte bespaart en een progressieve veerconstante biedt, wat het rijcomfort en de wegligging verbetert. In de automobielsector worden ze vaak gemaakt van hoogvast gelegeerd staal, zoals SAE 5160 of 9260, dat een warmtebehandeling heeft ondergaan om optimale mechanische eigenschappen te verkrijgen.

Behalve in auto's worden torsiestaven ook gebruikt als hulpveren in verschillende mechanische systemen. In verbrandingsmotoren worden ze gebruikt in klepsamenstellingen om een nauwkeurige kleptiming en -afdichting te garanderen. Luchtveersystemen in industriële en transporttoepassingen kunnen torsiestaven bevatten voor extra stabiliteit en lastverdeling. Drukregelaars in hydraulische en pneumatische systemen hebben ook baat bij torsiestangveren, waar ze helpen om consistente drukniveaus te handhaven.

Het fabricageproces voor torsiestaven omvat meestal precisiesmeedwerk of machinale bewerking, gevolgd door een zorgvuldig gecontroleerde warmtebehandeling om de vereiste sterkte en elasticiteit te bereiken. Oppervlaktebehandelingen zoals shotpeening of nitrering worden vaak toegepast om de weerstand tegen vermoeiing en de duurzaamheid te verbeteren. Kwaliteitscontrolemaatregelen, waaronder niet-destructief onderzoek en strenge maatcontroles, zijn cruciaal voor consistente prestaties en een lange levensduur van deze kritieke onderdelen.

Belleville veren, ook bekend als conische schotelveren of belleville ringen, hebben een uitzonderlijk draagvermogen, dempende eigenschappen en schokabsorberende eigenschappen. Deze conische veerringen zijn ontworpen om hoge belastingen te dragen in een compacte axiale ruimte, waardoor ze ideaal zijn voor toepassingen met een beperkte inbouwhoogte.

Door verschillende combinaties en stapelingen van Belleville-veren te gebruiken, kunnen ingenieurs een breed scala aan last-doorbuigingskarakteristieken bereiken. Deze configuraties omvatten:

De veelzijdigheid van Belleville-veren maakt hun toepassing in tal van industriële toepassingen mogelijk, zoals:

Ringveren, ook bekend als wrijvingsveren of ringveren, zijn geavanceerde energieabsorberende apparaten die veel worden gebruikt in zware industriële en militaire toepassingen. Deze veren blinken uit in scenario's waarin een hoge energiedissipatie in een compacte ruimte vereist is en bieden superieure prestaties in vergelijking met conventionele schroefveren. Hun unieke ontwerp bestaat uit een reeks binnen- en buitenringen met conische tegenvlakken, waardoor gecontroleerde wrijving en energieabsorptie mogelijk zijn tijdens compressie- en expansiecycli.

De belangrijkste toepassingen van ringveren zijn onder andere:

De vlakke voluutveer, ook wel haarveer genoemd, is een precisie-onderdeel dat bestaat uit een platte, strak opgerolde metalen strip. Deze veelzijdige veer heeft een dubbele functie in verschillende mechanische systemen:

De primaire functie van de vlakke voluutveer is energieopslag en gecontroleerde afgifte. Het unieke opgerolde ontwerp zorgt voor efficiënte energieaccumulatie en geleidelijke afvoer, waardoor het ideaal is voor tijdmeetmechanismen.

De belangrijkste voordelen van vlakke voluutveren in uurwerksystemen zijn onder andere:

Toepassingen van vlakke veren strekken zich uit over verschillende industrieën en producten:

Bladveren zijn veelzijdige elastische componenten die bestaan uit een of meer lagen metalen platen, meestal met een rechthoekige dwarsdoorsnede. Hoewel ze traditioneel worden geassocieerd met ophangingssystemen voor voertuigen, vinden ze diverse toepassingen in verschillende industriële en mechanische contexten, vooral waar gecontroleerde flexibiliteit en draagvermogen vereist zijn.

Deze veren blinken uit in scenario's die een gematigde belastbaarheid en voorspelbare vervormingskarakteristieken vereisen. Hun unieke ontwerp maakt een breed scala aan toepassingen mogelijk, waaronder:

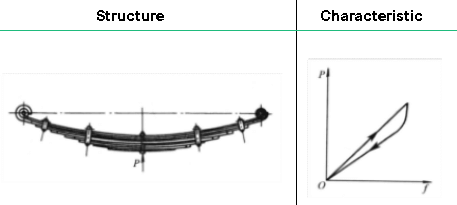

De staalplaatveer, ook bekend als bladveer, bestaat uit meerdere lagen van verenstaalplaten met hoge sterkte, meestal variërend in lengte en dikte.

Dit robuuste onderdeel wordt veel gebruikt in de ophangingssystemen van verschillende voertuigen, waaronder auto's, zware vrachtwagens, tractoren en treinwagons. De primaire functie is om schokbelastingen te absorberen en te verdelen, demping te bieden en trillingen te minimaliseren, waardoor het rijcomfort en de stabiliteit van het voertuig worden verbeterd.

Naast de traditionele toepassingen in de auto-industrie wordt de plaatstalen veer ook veelvuldig gebruikt als trillingsdemper in tal van mechanische producten en industriële apparatuur. De hoge stijfheid, gekoppeld aan een uitstekende weerstand tegen vermoeiing en belastbaarheid, maakt het een ideale keuze voor toepassingen die zowel sterkte als flexibiliteit vereisen. Voorbeelden hiervan zijn zware machines, landbouwmachines en bepaalde soorten industriële persen.

Rubber veren, gekenmerkt door hun lage elasticiteitsmodulus, vertonen uitzonderlijke elastische vervormingscapaciteiten, waardoor de gewenste niet-lineaire karakteristieken met opmerkelijk gemak kunnen worden bereikt. Deze unieke eigenschap maakt een brede ontwerpflexibiliteit mogelijk, aangezien rubber veren in vrijwel elke vorm en met aanpasbare stijfheid kunnen worden vervaardigd om te voldoen aan specifieke belastingsvereisten in meerdere richtingen.

Een van de belangrijkste voordelen van rubberen veren is hun vermogen om gelijktijdig multi-axiale belastingen te dragen, waaronder compressie, spanning, afschuiving en torsie. Deze multifunctionele capaciteit vereenvoudigt het totale systeemontwerp aanzienlijk, waardoor er minder complexe assemblages nodig zijn en het aantal onderdelen en het gewicht kunnen worden verlaagd.

De veelzijdigheid van rubberen veren strekt zich uit tot hun materiaalsamenstelling, met verschillende elastomeercompounds die geschikt zijn voor verschillende omgevingsomstandigheden en prestatievereisten. Natuurrubber biedt bijvoorbeeld een uitstekende elasticiteit en weerstand tegen vermoeiing, terwijl synthetische rubbers zoals EPDM een betere weerbestendigheid en chemische weerstand bieden.

Recente ontwikkelingen in rubbercompoundtechnologie en productieprocessen hebben het toepassingsgebied van rubberveren verder uitgebreid. Verbeterde duurzaamheid, temperatuurbestendigheid en belastbaarheid hebben geleid tot een toenemende toepassing in diverse industrieën, waaronder ophangingssystemen voor auto's, trillingsisolatie in industriële machines en seismische bescherming voor gebouwen.

De snelle groei van het gebruik van rubberen veren in mechanische apparatuur kan worden toegeschreven aan verschillende factoren:

De rubber-metaal spiraalvormige composietveer vertoont een progressieve karakteristiek, waarbij de stijfheid onder belasting toeneemt. Dit niet-lineaire gedrag zorgt voor adaptieve prestaties onder verschillende belastingsomstandigheden.

Dit innovatieve composietontwerp combineert de beste eigenschappen van zowel rubberen als metalen veren. Vergeleken met een conventionele rubberen veer biedt het aanzienlijk meer stijfheid en draagvermogen. In tegenstelling tot een traditionele metalen veer biedt het superieure dempingseigenschappen en energieabsorptie.

De belangrijkste voordelen van de rubber-metaal spiraalveer zijn onder andere:

Een luchtveer is een geavanceerd onderdeel van een pneumatische ophanging dat gebruik maakt van de samendrukbaarheid van gas, meestal lucht of stikstof, om een zeer responsief en instelbaar elastisch effect te geven. Deze niet-metalen veertechnologie biedt verschillende voordelen ten opzichte van traditionele metalen veren in voertuigophangingssystemen, waardoor de dynamische prestaties, het rijcomfort en het draagvermogen aanzienlijk verbeteren.

De belangrijkste kenmerken en voordelen van luchtveren zijn

Luchtveringstechnologie wordt op grote schaal toegepast in verschillende transporttoepassingen, waaronder:

Het wordt gebruikt om niet-lineaire grootheden gerelateerd aan druk te beoordelen, waaronder de stroming van vloeistoffen of gassen in pijpleidingen en de snelheid en hoogte van vliegtuigen.

Het wordt gebruikt als gevoelige component in het instrument om twee verschillende stoffen te isoleren. Het functioneert bijvoorbeeld als een flexibel afdichtingsapparaat dat vervormt als reactie op veranderingen in druk of vacuüm.

Twee identieke membranen zijn verbonden tot een doosvorm langs de omtrek.

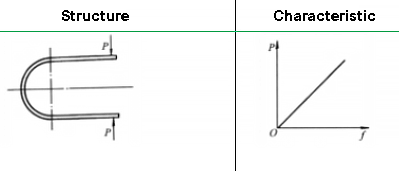

De drukveerbuis, ook wel Bourdonbuis genoemd, is een kritisch sensorelement in talloze drukmeetinstrumenten. Wanneer er vloeistofdruk op wordt uitgeoefend, ondergaat het afgesloten uiteinde van deze gebogen buis met elliptische doorsnede elastische vervorming, wat resulteert in een meetbare verplaatsing. Deze verplaatsing wordt nauwkeurig doorgegeven aan een wijzer of digitaal display via een fijn afgestelde mechanische koppeling of elektronische transducer.

Het werkingsprincipe berust op de geometrie van de buis: als de interne druk toeneemt, heeft de buis de neiging om recht te worden, waarbij de grootte van de beweging recht evenredig is met de toegepaste druk. Dit eenvoudige maar effectieve mechanisme biedt een uitstekende gevoeligheid en herhaalbaarheid over een breed drukbereik, meestal van vacuüm tot enkele duizenden psi.

Drukveerbuizen vinden uitgebreide toepassingen in diverse industriële en wetenschappelijke instrumenten, waaronder: