Dit artikel verkent de fascinerende wereld van ferro- en non-ferrometalen en onthult hun unieke eigenschappen en classificaties. Aan het eind zul je de essentiële verschillen en toepassingen van deze cruciale materialen in het dagelijks leven begrijpen.

Laten we eerst kort de basisbegrippen van ferrometalen, staal en non-ferrometalen introduceren voordat we dieper ingaan op de classificatie van staal.

Ruwijzer, geproduceerd door ijzererts te smelten in een hoogoven, is een cruciaal tussenproduct voor de staalproductie en giettoepassingen.

Gietijzer wordt verkregen door ruwijzer in een oven te smelten en het vloeibare metaal vervolgens in mallen te gieten om gegoten onderdelen te maken. Dit proces levert onderdelen op met een uitstekende slijtvastheid en trillingsdempende eigenschappen.

Ferrolegeringen zijn legeringen op ijzerbasis die elementen bevatten zoals silicium, mangaan, chroom en titanium. Deze legeringen spelen een vitale rol in de staalproductie als ontgeurders en legeringsadditieven, waardoor de staalsamenstelling en -eigenschappen nauwkeurig kunnen worden gecontroleerd.

Deze legeringselementen zijn cruciaal voor het verbeteren van de eigenschappen van metalen. Wolfraam, titanium en molybdeen worden bijvoorbeeld vaak gebruikt bij de productie van harde legeringen voor snijgereedschappen, waardoor de slijtvastheid en prestaties bij hoge temperaturen aanzienlijk verbeteren.

De bovengenoemde non-ferrometalen worden samen industriële metalen genoemd. Daarnaast omvat de categorie edelmetalen zoals platina, goud en zilver, evenals zeldzame metalen zoals uranium en radium, die gespecialiseerde toepassingen hebben in verschillende hightech- en energiesectoren.

Staal is een ijzer-koolstoflegering met een koolstofgehalte van 0,04% tot 2,3%. Om de taaiheid en plasticiteit te garanderen, is het koolstofgehalte meestal niet hoger dan 1,7%.

Naast ijzer en koolstof zijn silicium, mangaan, zwavel en fosfor de belangrijkste elementen van staal. Er zijn verschillende methoden om staal te classificeren, waarvan de volgende zeven de belangrijkste zijn:

1. Classificatie naar kwaliteit:

(1) Gewoon staal (P≤0.045%, S≤0.050%)

(2) Hoogwaardig staal (P, S beide ≤0.035%)

(3) Geavanceerd staal van hoge kwaliteit (P≤0.035%, S≤0.030%)

2. Indeling naar chemische samenstelling:

(1) Koolstofstaal:

(2) Gelegeerd staal:

3. Indeling naar vormingsmethode:

(1) Gesmeed staal;

(2) Gietstaal;

(3) Warmgewalst staal;

(4) Koudgetrokken staal.

4. Indeling naar metallografische structuur:

(1) Gegloeide toestand:

(2) Genormaliseerde toestand:

(3) Niet of gedeeltelijk getransformeerd.

5. Classificatie naar gebruik:

(1) Staal voor bouw en engineering:

(2) Constructiestaal:

a. Staal voor mechanische fabricage:

b. Verenstaal

c. Lagerstaal

(3) Gereedschapsstaal:

(4) Staal met speciale eigenschappen:

(5) Professioneel staal: zoals brugstaal, marien staal, ketelstaal, drukvatstaal, staal voor landbouwmachines, enz.

6. Uitgebreide classificatie:

(1) Gewoon staal:

a. Koolstof constructiestaal:

b. Laag gelegeerd constructiestaal

c. Gewoon constructiestaal voor specifieke doeleinden

(2) Kwaliteitsstaal (inclusief hoogwaardig kwaliteitsstaal)

a. Constructiestaal:

b. Gereedschapsstaal:

c. Speciaal prestatiestaal:

7. Indeling naar smeltmethode

(1) Ingedeeld volgens oventype

a. Open Haard Staal:

b. Convertiestaal:

of

c. Staal met elektrische oven:

(2) Ingedeeld op mate van ontoxidatie en gietsysteem

Stalen materialen kunnen worden onderverdeeld in vier grote categorieën op basis van vorm: profielen, platen, buizen en metaalproducten. Om de inkoop, het bestellen en het beheer te vergemakkelijken, deelt China staal momenteel in zestien hoofdtypen in:

| Categorie | Type product | Verklaring |

| Geprofileerde staaf | Zwaar spoor | Stalen rails met een gewicht van meer dan 30 kilogram per meter (inclusief kraanrails) |

| Light Rail | Stalen rails met een gewicht van 30 kilogram per meter of minder. | |

| Staal met grote doorsnede | Gewoon staal omvat rond, vierkant, plat, zeshoekig, I-balk, kanaal, gelijk en ongelijke hoek staal en staal met schroefdraad. Op basis van de grootte kunnen ze worden ingedeeld in groot, middelgroot en klein. | |

| Staal met gemiddelde doorsnede | ||

| Staal met kleine doorsnede | ||

| Draadstaaf | Ronde stalen staven en schijfstaven met een diameter van 5-10 millimeter. | |

| Koudgevormd staal | Profielstaal gevormd door koud buigen van staal of stalen strips. | |

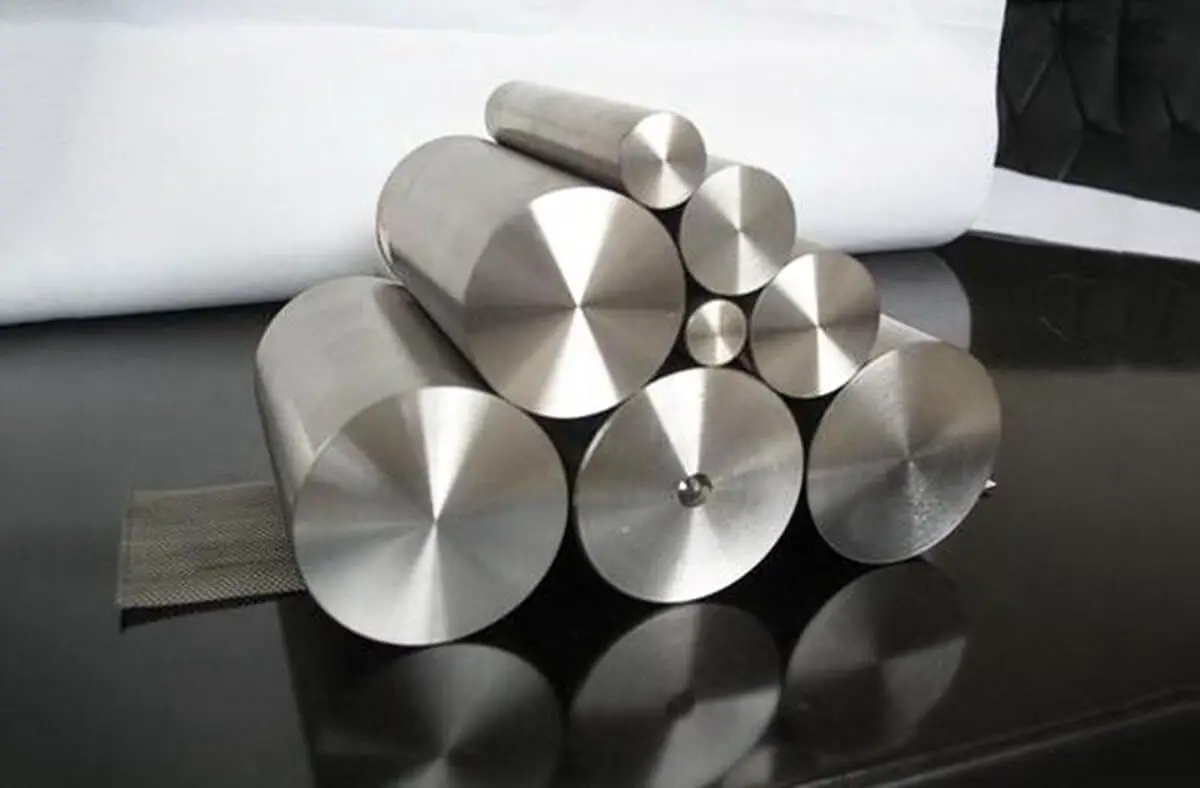

| Hoogwaardige profielen | Rond staal, vierkant staal, plat staal, zeskantstaal en meer van hoge kwaliteit. | |

| Andere staalmaterialen | Waaronder zware railonderdelen, asblokken, bandenringen, enzovoort. | |

| Plaatwerk | Dunne staalplaat | Stalen platen met een dikte van 4 mm of minder. |

| Dikke staalplaat | Stalen platen met een dikte van meer dan 4 millimeter. | |

| Ze kunnen worden ingedeeld in middelgrote platen (dikte groter dan 4 mm en kleiner dan 20 mm), dikke platen (dikte groter dan 20 mm en kleiner dan 60 mm) en extra dikke platen (dikte groter dan 60 mm). | ||

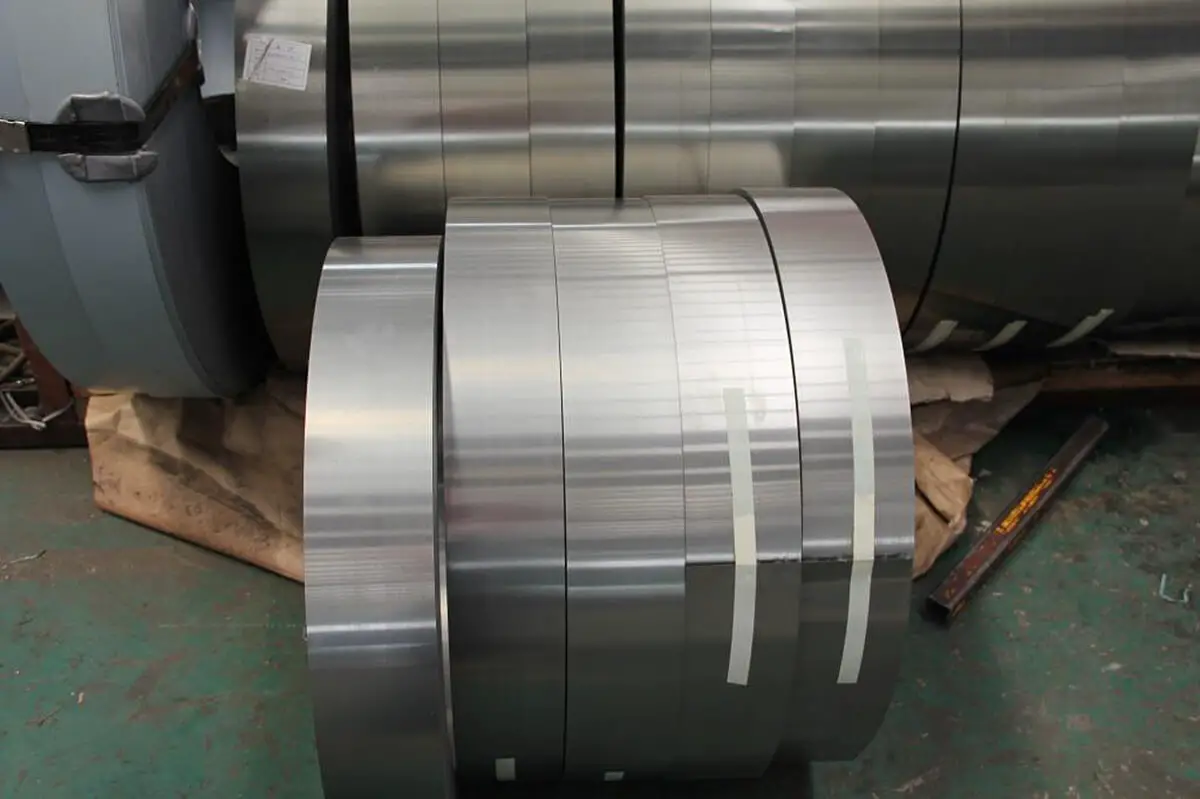

| Staalband | Het staat ook bekend als bandstaal en is eigenlijk een dun staalplaat die lang en smal is en op rollen wordt geleverd. | |

| Elektrisch Siliciumstaalplaat | Ook wel silicium staalplaat genoemd. | |

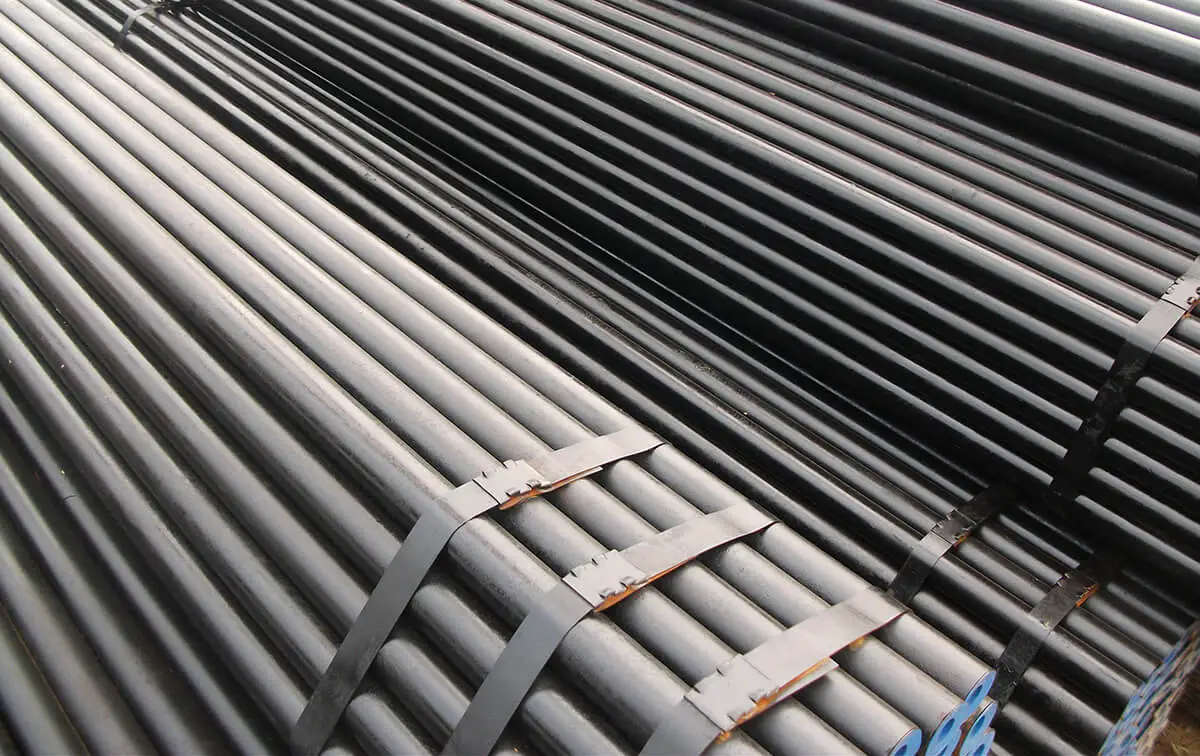

| Materiaal pijp | Naadloze stalen buizen | Naadloze stalen buizen geproduceerd door methoden zoals warmwalsen, warmwalsen-koudtrekken of extrusie. |

| Gelaste stalen buizen | Stalen buizen worden gevormd door stalen platen of stroken te krullen en te vormen en vervolgens aan elkaar te lassen. | |

| Metalen producten | Metalen producten | Hieronder vallen staaldraden, staalkabels en stalen strengen. |

Koolstofstaal, ook wel gewoon koolstofstaal genoemd, is een fundamentele ferrocarbonlegering met maximaal 2% koolstof (wc) in gewicht. Dit veelzijdige materiaal vormt de ruggengraat van talloze industriële toepassingen dankzij de evenwichtige mechanische eigenschappen en kosteneffectiviteit.

Naast koolstof bevat koolstofstaal meestal kleine maar significante hoeveelheden legeringselementen, waaronder silicium (voor deoxidatie), mangaan (voor sterkte en hardbaarheid), zwavel (voor bewerkbaarheid) en fosfor (voor sterkte in lage concentraties). De precieze controle van deze elementen is cruciaal voor het bereiken van de gewenste materiaaleigenschappen.

Koolstofstaal kan worden ingedeeld in drie hoofdcategorieën op basis van het beoogde gebruik:

Op basis van koolstofgehalte wordt koolstofstaal verder gecategoriseerd in:

Daarnaast wordt koolstofstaal geclassificeerd op basis van het fosfor- en zwavelgehalte:

Het is cruciaal om te begrijpen dat naarmate het koolstofgehalte in koolstofstaal toeneemt, de hardheid en sterkte aanzienlijk verbeteren. Dit gaat echter ten koste van de plasticiteit en de lasbaarheid. Deze omgekeerde relatie tussen sterkte en vervormbaarheid vereist een zorgvuldige materiaalselectie op basis van specifieke toepassingseisen, rekening houdend met factoren zoals draagvermogen, vervormbaarheid en fabricagemethoden.

De mechanische eigenschappen van koolstofstaal worden voornamelijk weerspiegeld in de aanduiding van de kwaliteit, die meestal begint met de letter "Q" gevolgd door cijfers. De "Q" geeft de vloeigrens aan, terwijl de daaropvolgende getallen de minimale vloeigrens in megapascal (MPa) weergeven. Q275 geeft bijvoorbeeld een staalsoort aan met een minimale vloeigrens van 275 MPa.

Extra letters A, B, C of D na het rangnummer geven verschillende kwaliteitsniveaus aan, met een afnemend zwavel- (S) en fosforgehalte (P) in die volgorde. Deze progressie komt overeen met een algemene toename in staalkwaliteit, waarbij D staat voor de hoogste kwaliteit onder deze aanduidingen.

De aanwezigheid van een "F" na de staalsoort duidt op staal met een rand, terwijl een "b" staat voor half geslepen staal. Het ontbreken van "F" of "b" duidt op gedood staal. Bijvoorbeeld, Q235-A-F staat voor staal met een A-rand en een minimale vloeigrens van 235 MPa, terwijl Q235-C staat voor gedood staal met dezelfde vloeigrens.

Koolstof constructiestaal wordt over het algemeen gebruikt in de staat waarin het geleverd wordt, zonder verdere warmtebehandeling, waardoor het kosteneffectief is voor verschillende toepassingen.

Laagkoolstofstaalsoorten zoals Q195, Q215 en Q235 hebben een uitstekende lasbaarheid, vervormbaarheid en taaiheid, gecombineerd met een gemiddelde sterkte. Deze staalsoorten worden veel gebruikt bij de productie van dunne platen, betonstaal, gelaste stalen buizen en diverse structurele componenten. Door hun uitgebalanceerde eigenschappen zijn ze ook geschikt voor de productie van standaard bevestigingsmiddelen zoals klinknagels, schroeven en moeren.

Staalsoorten met een iets hoger koolstofgehalte, zoals Q255 en Q275, bieden een hogere sterkte met behoud van een goede plasticiteit en taaiheid. Deze staalsoorten blijven lasbaar, waardoor ze veelzijdig zijn voor structurele toepassingen. Ze worden vaak gebruikt bij de vervaardiging van dragende constructiedelen, verbindingsstangen, tandwielen, koppelingen en onderdelen voor minder complexe machines waar een balans tussen sterkte en vervormbaarheid vereist is.

Koolstofstaal moet voldoen aan specifieke eisen voor chemische samenstelling en mechanische eigenschappen. De aanduiding van koolstofstaal gebruikt een tweecijferig systeem dat staat voor 10000 keer de gemiddelde koolstofmassafractie in het staal (wc × 10000). Bijvoorbeeld, 45 staal bevat een gemiddelde koolstofmassafractie van 0,45%, terwijl 08 staal 0,08% heeft.

Koolstofstaal van hoge kwaliteit wordt voornamelijk gebruikt bij de fabricage van machineonderdelen. Het ondergaat vaak warmtebehandelingsprocessen om de mechanische eigenschappen te verbeteren, zodat ze geschikt zijn voor specifieke toepassingen.

Het koolstofgehalte heeft een grote invloed op de eigenschappen en toepassingen van het staal:

Low-carbon staalsoorten (08, 08F, 10, 10F) hebben een hoge plasticiteit en taaiheid en blinken uit in koud vervormen en lassen. Deze staalsoorten worden vaak koudgewalst tot dunne platen voor koudgestampte onderdelen in instrumenten, auto's en landbouwmachines. Voorbeelden zijn carrosseriepanelen voor auto's en tractorcabines, waar vervormbaarheid en lasbaarheid cruciaal zijn.

Staal met een gemiddeld laag koolstofgehalte (15, 20, 25) is ideaal voor geharde onderdelen die slijtvaste oppervlakken vereisen maar een lagere kernsterkte. Deze staalsoorten worden vaak gebruikt in kleine, licht belaste onderdelen zoals pistonpennen en staalplaten. Het carboneerproces creëert een hard, slijtvast oppervlak met behoud van een taaie kern.

Staal met een gemiddelde koolstofwaarde (30, 35, 40, 45, 50) bereikt een uitstekende balans van mechanische eigenschappen door afschrikken en ontlaten bij hoge temperatuur. Hun combinatie van sterkte, plasticiteit en taaiheid maakt ze geschikt voor kritieke onderdelen zoals krukassen, drijfstangen, spindels van werktuigmachines en tandwielen. Het warmtebehandelingsproces kan worden geoptimaliseerd om het gewenste eigenschappenprofiel voor specifieke toepassingen te bereiken.

Staal met een hoog koolstofgehalte (55, 60, 65) ontwikkelt een hoge elasticiteitsgrens na afschrikken en ontlaten op middelhoge temperatuur. Deze eigenschap maakt ze ideaal voor de productie van kleine, licht belaste veren (met een doorsnede kleiner dan 12-15 mm). Toepassingen zijn onder meer drukregulerende veren, snelheidscontroleveren, plunjerveren en koudgewikkelde veren, waarbij een hoge elasticiteitssterkte en vermoeiingsweerstand essentieel zijn.

Koolstofgereedschapsstaal is een staallegering met een hoog koolstofgehalte en minimale legeringselementen. Het koolstofgehalte varieert meestal van 0,60% tot 1,50%. Deze samenstelling zorgt voor unieke eigenschappen die het staal geschikt maken voor specifieke industriële toepassingen.

Koolstofgereedschapsstaal wordt veel gebruikt in de productie vanwege de kosteneffectiviteit, de direct beschikbare grondstoffen, de uitstekende bewerkbaarheid en het vermogen om een hoge hardheid en slijtvastheid te bereiken door middel van warmtebehandeling. Deze eigenschappen maken het een ideale keuze voor de productie van verschillende snijgereedschappen, matrijzen, mallen en precisiemeetinstrumenten.

Koolstofgereedschapsstaal heeft echter een slechte rode hardheid, wat een belangrijke beperking is voor toepassingen bij hoge temperaturen. Wanneer de bedrijfstemperatuur ongeveer 200°C (392°F) overschrijdt, neemt de hardheid en slijtvastheid van het materiaal snel af, waardoor de functionele integriteit in gevaar komt. Dit beperkt het gebruik bij machinale bewerking met hoge snelheid of toepassingen met aanhoudend hoge temperaturen.

Bovendien vormt koolstofgereedschapsstaal een uitdaging bij de warmtebehandeling, vooral voor grotere onderdelen. De beperkte hardbaarheid kan resulteren in een niet-uniforme verdeling van de hardheid over de dwarsdoorsnede van dikke profielen. Deze eigenschap, in combinatie met het hoge koolstofgehalte, verhoogt het risico op vervorming en scheuren tijdens het afschrikken, waardoor de opwarm- en afkoelsnelheden tijdens warmtebehandelingsprocessen zorgvuldig moeten worden geregeld.

Ondanks deze beperkingen blijft koolstofgereedschapsstaal een waardevol materiaal in veel productiescenario's waar de sterke punten kunnen worden benut en de zwakke punten kunnen worden verzacht door de juiste ontwerp- en verwerkingsoverwegingen.

Gerelateerde lectuur: Basiskennis snijgereedschappen

Freessnijdend constructiestaal is ontworpen voor verbeterde bewerkbaarheid door specifieke elementen op te nemen die spaanvorming en breuk tijdens het snijden bevorderen. Dit ontwerp verbetert de snijefficiëntie en verlengt de levensduur van het gereedschap, waardoor het ideaal is voor productie in grote volumes.

Zwavel is het primaire element dat gebruikt wordt om de brosheid van het staal te verhogen en de bewerkbaarheid te verbeteren. Naast zwavel worden vaak elementen als lood, tellurium en bismut toegevoegd aan laaggelegeerd vrij snijdend constructiestaal om de bewerkingseigenschappen verder te verbeteren.

Het zwavelgehalte (ws) in vrijstaal varieert meestal van 0,08% tot 0,30%, terwijl het mangaangehalte (wMn) gecontroleerd wordt tussen 0,60% en 1,55%. Deze elementen vormen samen mangaansulfide (MnS) insluitingen in de staalmatrix. MnS-insluitsels zijn zeer bros en hebben inherente smeereigenschappen die twee kritieke functies hebben:

Deze combinatie van eigenschappen resulteert in een betere spaanbeheersing, minder snijkrachten en een betere oppervlaktekwaliteit van de bewerkte onderdelen. Daarnaast helpt de aanwezigheid van MnS-insluitingen om de randvorming op snijgereedschappen te minimaliseren, wat verder bijdraagt aan een langere levensduur van het gereedschap en een consistente productkwaliteit in hoogvolume productieomgevingen.

Naast de basissamenstelling van ijzer en koolstof kan staal een breed scala aan legeringselementen bevatten om specifieke eigenschappen te verbeteren. Deze elementen zijn onder andere silicium, mangaan, molybdeen, nikkel, chroom, vanadium, titanium, niobium, boor, lood en zeldzame aardmetalen. De opzettelijke toevoeging van deze elementen in verschillende verhoudingen resulteert in wat bekend staat als gelegeerd staal.

De ontwikkeling van gelegeerde staalsystemen varieert wereldwijd en wordt beïnvloed door de natuurlijke hulpbronnen, industriële mogelijkheden en marktvraag van elk land. Westerse landen hebben zich bijvoorbeeld van oudsher gericht op legeringsystemen op basis van nikkel en chroom, waarbij ze gebruik maakten van hun overvloedige voorraden van deze elementen. China daarentegen heeft baanbrekend werk verricht op het gebied van gelegeerde staalsystemen die gebruik maken van silicium, mangaan, vanadium, titanium, niobium, boor en zeldzame aardmetalen.

Het is opmerkelijk dat gelegeerd staal ongeveer 10-15% van de wereldwijde staalproductie uitmaakt, een cijfer dat geleidelijk is gestegen door de groeiende vraag naar hoogwaardige materialen in verschillende industrieën.

Gelegeerd staal dat geproduceerd wordt met behulp van vlamboogoventechnologie (EAF) kan ingedeeld worden in acht hoofdklassen op basis van hun beoogde toepassingen:

Gewoon laaggelegeerd staal, ook bekend als hoogsterkte laaggelegeerd (HSLA) staal, is een categorie ijzerhoudende materialen die kleine hoeveelheden legeringselementen bevatten, meestal variërend van 1% tot 5% van de totale samenstelling. Deze legeringselementen kunnen onder andere mangaan, silicium, nikkel, chroom, molybdeen en vanadium bevatten.

Deze staalklasse vertoont superieure mechanische eigenschappen in vergelijking met koolstofstaal, zoals verbeterde sterkte, taaiheid en betere corrosiebestendigheid. De zorgvuldig geselecteerde legeringselementen dragen bij aan de uitstekende uitgebreide prestaties, waaronder verbeterde slijtvastheid, taaiheid bij lage temperaturen en superieure lasbaarheid en bewerkbaarheid.

In toepassingen waar het behoud van kritieke legeringselementen zoals nikkel en chroom van het grootste belang is, biedt gewoon laaggelegeerd staal aanzienlijke voordelen. Gewoonlijk kan 1 ton van dit materiaal effectief 1,2 tot 1,5 ton koolstofstaal vervangen, afhankelijk van de specifieke kwaliteit en toepassing. Deze vervanging leidt niet alleen tot gewichtsvermindering, maar verlengt ook de levensduur en verbreedt het scala aan mogelijke toepassingen, met name in de constructie- en auto-industrie.

De productie van gewoon laaggelegeerd staal kan worden uitgevoerd via verschillende staalproductieprocessen, waaronder oxystaalovens, vlamboogovens of de traditionele openhaardmethode. Geavanceerde secundaire metallurgietechnieken, zoals lepelraffinage en vacuümontgassing, worden vaak gebruikt om precieze chemische samenstellingen en superieure zuiverheid te bereiken. Ondanks de toevoeging van legeringselementen blijven de productiekosten van HSLA-staal concurrerend, vaak slechts marginaal hoger dan die van koolstofstaal, waardoor het een economisch haalbare optie is voor veel technische toepassingen.

Constructiestaal voor de machinebouw omvat een breed scala aan gelegeerde staalsoorten die speciaal ontworpen zijn voor gebruik in constructies voor de machinebouw en de bouw. Deze categorie omvat onder andere laaggelegeerd staal met hoge sterkte (HSLA), gelegeerd wapeningsstaal, gelegeerd staal voor spoorwegen, gelegeerd staal voor olieboringen, gelegeerd staal voor drukvaten en slijtvast staal met een hoog mangaangehalte.

Deze staalsoorten zijn ontworpen voor optimale prestaties in lastdragende toepassingen en bieden een uitstekende balans tussen sterkte, vervormbaarheid en lasbaarheid. Hun primaire functie is om te dienen als kritieke constructiedelen in verschillende engineering- en bouwprojecten, variërend van wolkenkrabbers en bruggen tot industriële faciliteiten en offshore platforms.

Hoewel het totale gehalte aan legeringselementen in deze staalsoorten relatief laag is (meestal minder dan 5% per gewicht), is hun invloed op de mechanische eigenschappen aanzienlijk. De zorgvuldige toevoeging van elementen zoals mangaan, nikkel, chroom en vanadium in precieze hoeveelheden zorgt voor op maat gemaakte eigenschappen om te voldoen aan specifieke toepassingsvereisten. Deze optimalisatie resulteert in staalsoorten met superieure sterkte-gewichtsverhoudingen, verbeterde corrosiebestendigheid en betere vervormbaarheid in vergelijking met gewoon koolstofstaal.

De wijdverspreide toepassing van constructiestaal kan worden toegeschreven aan verschillende factoren:

Mechanisch constructiestaal verwijst naar een klasse gelegeerde staalsoorten die speciaal ontwikkeld zijn voor de fabricage van machines en kritieke machineonderdelen. Deze staalsoorten zijn ontworpen om te voldoen aan de hoge eisen van moderne mechanische systemen.

Deze legeringen bouwen voort op een basis van koolstofstaal van hoge kwaliteit en bevatten een of meer zorgvuldig geselecteerde legeringselementen om de belangrijkste eigenschappen te verbeteren:

Mechanisch constructiestaal ondergaat meestal een warmtebehandeling om zijn mechanische eigenschappen te optimaliseren. Veel voorkomende behandelingen zijn:

De twee primaire categorieën van mechanisch constructiestaal zijn:

Deze categorieën omvatten verschillende gespecialiseerde types:

Op basis van hun chemische samenstelling kunnen mechanische constructiestalen worden ingedeeld in verschillende series:

Gelegeerd constructiestaal wordt gekenmerkt door een koolstofgehalte (wc) variërend van 0,15% tot 0,50%, meestal lager dan dat van koolstof constructiestaal. Het bevat een of meer legeringselementen naast koolstof, waaronder silicium, mangaan, vanadium, titanium, boor, nikkel, chroom en molybdeen. Deze elementen worden zorgvuldig geselecteerd en geproportioneerd om specifieke mechanische en fysieke eigenschappen aan het staal te geven.

Het onderscheidende kenmerk van gelegeerd constructiestaal is de grotere hardbaarheid en superieure weerstand tegen vervorming en scheuren onder spanning. Dit maakt het bijzonder geschikt voor warmtebehandelingsprocessen, die de mechanische eigenschappen aanzienlijk kunnen verbeteren. Door de verwarmings- en koelsnelheden nauwkeurig te regelen, kunnen fabrikanten de microstructuur van het staal optimaliseren, wat resulteert in een ideale combinatie van sterkte, taaiheid en vervormbaarheid voor specifieke toepassingen.

Gelegeerd constructiestaal wordt op grote schaal gebruikt in kritieke componenten in verschillende industrieën. Het wordt vaak gebruikt bij de productie van hoogwaardige transmissieonderdelen, zoals tandwielen en assen, waar sterkte en slijtvastheid van het grootste belang zijn. In de auto- en landbouwsector wordt het gebruikt voor bevestigingsmiddelen en structurele onderdelen in respectievelijk auto's en tractoren. De scheepsindustrie gebruikt dit staal in de scheepsbouw voor kritieke structurele elementen. In de energieopwekking is gelegeerd constructiestaal cruciaal voor onderdelen van stoomturbines die bestand moeten zijn tegen hoge temperaturen en drukken. Zware werktuigmachines, die materialen nodig hebben met een uitstekende maatvastheid en slijtvastheid, profiteren ook van de eigenschappen van gelegeerd constructiestaal.

De veelzijdigheid van gelegeerd constructiestaal blijkt verder uit de gevarieerde opties voor warmtebehandeling:

Deze warmtebehandelingsprocessen kunnen worden verfijnd om te voldoen aan specifieke prestatievereisten, waardoor gelegeerd constructiestaal een zeer flexibel materiaal is voor diverse technische toepassingen.

Gelegeerde gereedschapsstalen zijn verfijnde staalsoorten met een gemiddeld tot hoog koolstofgehalte, ontwikkeld met precieze toevoegingen van legeringselementen zoals silicium, chroom, wolfraam, molybdeen en vanadium. Deze staalsoorten staan bekend om hun uitzonderlijke hardbaarheid, weerstand tegen vervorming onder belasting en superieure scheurvastheid. Deze eigenschappen maken ze ideaal voor de productie van grootschalige en geometrisch complexe snijgereedschappen, precisiematrijzen en hoognauwkeurige meetinstrumenten.

Het koolstofgehalte in gelegeerd gereedschapsstaal is zorgvuldig afgestemd op specifieke toepassingen en varieert meestal van 0,5% tot 1,5%. Warmwerkmatrijzen, ontworpen om hoge temperaturen en cyclische thermische spanningen te weerstaan, hebben een lager koolstofgehalte van 0,3% tot 0,6%. Deze samenstelling optimaliseert hun warme sterkte en weerstand tegen thermische vermoeidheid. Staalsoorten voor snijgereedschappen bevatten over het algemeen ongeveer 1% koolstof, waarbij hardheid en taaiheid in balans zijn voor optimale randscherpte en slijtvastheid.

Koudwerkmatrijzen, die hoge drukspanningen en abrasieve slijtage moeten doorstaan bij kamertemperatuur, bevatten hogere koolstofniveaus. Grafietmatrijzenstaal bijvoorbeeld, dat gebruikt wordt bij diamantsynthese, bevat 1,5% koolstof om extreme hardheid en slijtvastheid te bereiken. Koudwerkmatrijzen met een hoog koolstof- en chroomgehalte (D-type) kunnen meer dan 2% koolstof bevatten, wat resulteert in een microstructuur die rijk is aan primaire carbiden die een uitzonderlijke slijtvastheid en maatvastheid bieden.

De nauwkeurige controle van legeringselementen in deze staalsoorten maakt de vorming van complexe carbiden mogelijk tijdens de warmtebehandeling, waardoor hun mechanische eigenschappen en prestaties in veeleisende gereedschapstoepassingen aanzienlijk verbeteren. Vanadium vormt bijvoorbeeld fijne, gedispergeerde carbiden die de slijtvastheid verbeteren, terwijl chroom bijdraagt aan de hardbaarheid en corrosiebestendigheid. Molybdeen en wolfraam verbeteren de sterkte bij hoge temperaturen en de warme hardheid, wat essentieel is voor toepassingen met warm werk.

Hogesnelheidsgereedschapsstaal (HSS) is een geavanceerde klasse van hooggelegeerd gereedschapstaal met een hoog koolstofgehalte, gekenmerkt door een koolstofgehalte van 0,7% tot 1,5%. Dit geavanceerde materiaal ontleent zijn uitzonderlijke eigenschappen aan een zorgvuldig samengestelde samenstelling van legeringselementen, voornamelijk wolfraam, molybdeen, chroom, vanadium en in sommige kwaliteiten kobalt. Deze elementen vormen complexe, zeer stabiele carbiden die bijdragen aan de uitstekende prestatiekenmerken van het staal.

Het kenmerk van HSS is de opmerkelijke rode hardheid, waardoor het de structurele integriteit en snijefficiëntie kan behouden bij verhoogde temperaturen, vaak meer dan 600°C (1112°F), tijdens bewerkingen met hoge snelheid. Deze thermische stabiliteit is cruciaal in de moderne productie, waar snijsnelheden en voedingen blijven toenemen, waardoor aanzienlijke hitte wordt gegenereerd op het raakvlak tussen gereedschap en werkstuk.

HSS heeft een uitstekende slijtvastheid, taaiheid en is bestand tegen thermische schokken. Door deze eigenschappen is het een ideaal materiaal voor een groot aantal snijgereedschappen, zoals boren, frezen, tappen en zaagbladen, vooral in toepassingen met moeilijk te bewerken materialen of waar grote volumes moeten worden geproduceerd.

De veelzijdigheid van HSS wordt verder vergroot door de reactie op warmtebehandeling. Door nauwkeurige controle van de processen voor austenitiseren, afschrikken en temperen kunnen fabrikanten de balans tussen hardheid (meestal 62-70 HRC) en taaiheid optimaliseren voor specifieke toepassingen. Geavanceerde coatingtechnologieën, zoals TiN of AlTiN, kunnen worden toegepast op HSS gereedschappen om de slijtvastheid verder te verbeteren en wrijving te verminderen, waardoor de standtijd wordt verlengd en nog hogere snijsnelheden mogelijk zijn.

Verenstaal is ontwikkeld voor toepassingen die uitzonderlijke veerkracht vereisen tegen schokken, trillingen en cyclische belasting. Om in deze veeleisende omgevingen uit te blinken, moet verenstaal een combinatie van hoge treksterkte, verhoogde elasticiteitsgrens en superieure weerstand tegen vermoeiing bezitten.

Vanuit een metallurgisch perspectief vereist verenstaal een uitstekende hardbaarheid om consistente mechanische eigenschappen te verkrijgen over de hele doorsnede. Het moet ook bestand zijn tegen ontkoling tijdens warmtebehandelingsprocessen en een hoogwaardige oppervlakteafwerking hebben om spanningsconcentratiepunten te minimaliseren.

Koolstofverenstaal is een hoogwaardig koolstofhoudend constructiestaal met 0,6% tot 0,9% koolstof. Deze staalsoorten worden verder onderverdeeld in normale en hoog-mangaan varianten, waarbij de laatste een hogere sterkte en slijtvastheid bieden. Gelegeerd verenstaal, voornamelijk op basis van silicium-mangaan, heeft meestal een iets lager koolstofgehalte (0,5% tot 0,7%), maar een hoger siliciumgehalte (1,3% tot 2,8%) om de elastische eigenschappen en vermoeiingssterkte te verbeteren. Extra kwaliteiten gelegeerd verenstaal bevatten chroom voor verbeterde hardbaarheid, wolfraam voor behoud van sterkte bij hoge temperaturen en vanadium voor korrelverfijning en precipitatieharding.

Gebruikmakend van binnenlandse bronnen en inspelend op de veranderende eisen van het ontwerp van auto- en landbouwmachines, is er een nieuwe generatie verenstaal ontwikkeld. Deze innovatieve kwaliteit bouwt voort op de silicium-mangaanbasis en bevat precieze toevoegingen van boor voor een betere hardbaarheid, niobium voor korrelverfijning en precipitatieversterking en molybdeen voor een betere hardingsweerstand en prestaties bij verhoogde temperaturen. Deze op maat gemaakte samenstelling verlengt de levensduur van de veer aanzienlijk en verhoogt de algehele kwaliteit van het onderdeel, zodat het voldoet aan de eisen van moderne, hoogwaardige toepassingen.

Lagerstaal is een gespecialiseerde legering die ontwikkeld is voor de productie van kritieke onderdelen in wentellagers, zoals kogels, rollen en loopvlakken. Deze onderdelen worden blootgesteld aan extreme cyclische spanningen, hoge rotatiesnelheden en constante wrijving, waardoor een materiaal met uitzonderlijke mechanische eigenschappen nodig is.

De belangrijkste eigenschappen van hoogwaardig lagerstaal zijn onder andere:

De strenge prestatievereisten vereisen een strenge controle op de samenstelling en microstructuur van het staal. Fabrikanten leggen strikte limieten op:

Het meest voorkomende type lagerstaal is chroomstaal met een hoog koolstofgehalte:

Deze samenstelling, vaak AISI 52100 of 100Cr6 genoemd, biedt een optimale balans van hardbaarheid, slijtvastheid en taaiheid na de juiste warmtebehandeling.

Andere gespecialiseerde lager staalsoorten zijn:

Elektrisch siliciumstaal, ook bekend als elektrisch staal of laminaatstaal, is een gespecialiseerd ferromagnetisch materiaal dat van cruciaal belang is in de energieopwekkings- en distributie-industrie. Het wordt voornamelijk gebruikt voor de productie van siliciumstaalplaten, die essentiële onderdelen zijn bij de productie van elektromotoren, transformatoren en andere elektromagnetische apparaten.

Siliciumstaal kan worden ingedeeld in twee hoofdcategorieën op basis van de chemische samenstelling en de magnetische eigenschappen:

1. Niet-georiënteerd Elektrisch Staal (NOES):

2. Elektrisch staal met georiënteerde korrel (GOES):

Het koolstofgehalte in beide soorten siliciumstaal wordt meestal op ≤0,06% tot 0,08% gehouden om verouderingseffecten te minimaliseren en de magnetische eigenschappen te verbeteren. Andere legeringselementen zoals aluminium, mangaan en fosfor kunnen in kleine hoeveelheden worden toegevoegd om specifieke eigenschappen te verbeteren.

De belangrijkste eigenschappen van elektrisch siliciumstaal zijn

Productieprocessen voor elektrisch siliciumstaal omvatten nauwkeurige controle van de samenstelling, warmwalsen, koudwalsen en gespecialiseerde warmtebehandelingen om de gewenste korrelstructuur en magnetische eigenschappen te verkrijgen. Geavanceerde technieken zoals lasergraveren en domeinverfijning worden vaak gebruikt om kernverliezen in hoogwaardige kwaliteiten verder te beperken.

De wereldwijde vraag naar hoogrendement elektrisch siliciumstaal blijft groeien, gedreven door regelgeving op het gebied van energie-efficiëntie en de toenemende toepassing van elektrische voertuigen en hernieuwbare energiesystemen.

Spoorwegstaal is ontworpen om de extreme druk en dynamische belastingen van rollend materieel te weerstaan, wat een nauwkeurige balans van sterkte, hardheid en taaiheid vereist. Deze kritieke infrastructuurcomponent vraagt om materialen die de structurele integriteit kunnen behouden onder constante cyclische belasting en omgevingsspanningen.

Het belangrijkste materiaal voor de productie van rails is volledig gekapt koolstofstaal, dat meestal wordt geproduceerd door middel van basiszuurstofovenprocessen (BOF) of vlamboogovenprocessen (EAF). Het koolstofgehalte varieert van 0,6% tot 0,8%, wat het classificeert als staal met een gemiddeld tot hoog koolstofgehalte. Deze samenstelling zorgt voor de nodige hardheid en slijtvastheid. Het staal wordt verder verbeterd met een significant mangaangehalte van 0,6% tot 1,1%, wat de sterkte en het uitharden verbetert.

Om aan de veranderende prestatie-eisen te voldoen, kiest de spoorwegindustrie steeds vaker voor laaggelegeerde staalsamenstellingen. Deze omvatten:

Deze laaggelegeerde varianten bieden een superieure slijtage- en corrosiebestendigheid in vergelijking met standaard koolstofstaal, waardoor de levensduur van de spoorweginfrastructuur aanzienlijk wordt verlengd. De selectie van specifieke legeringssamenstellingen wordt vaak afgestemd op de operationele omstandigheden van de spoorlijn, waarbij rekening wordt gehouden met factoren zoals verkeersdichtheid, asbelasting en milieublootstelling.

Recente ontwikkelingen in de metallurgie van spoorwegstaal hebben zich gericht op het optimaliseren van microstructuren door middel van gecontroleerde koelprocessen en warmtebehandelingen. Deze technieken maken de ontwikkeling mogelijk van bainitische en parelmoermartensitische structuren die de mechanische eigenschappen van het staal en de weerstand tegen rolcontactmoeheid verder verbeteren.

Scheepsbouwstaal is een gespecialiseerde staalsoort die is ontwikkeld voor de bouw van zeeschepen en grote rivierboten. De belangrijkste vereiste voor dit staal is uitstekende lasbaarheid, omdat de rompstructuur voornamelijk door lasprocessen wordt vervaardigd.

Naast lasbaarheid moet scheepsbouwstaal een combinatie van kritieke eigenschappen bezitten:

Historisch gezien was staal met een laag koolstofgehalte het materiaal bij uitstek voor de scheepsbouw. De industrie heeft zich echter ontwikkeld en gebruikt nu voornamelijk geavanceerde laaggelegeerde staalsoorten. Hedendaagse staalsoorten voor de scheepsbouw zijn onder andere:

Deze kwaliteiten worden vaak aangeduid met hun mangaangehalte, zoals:

Deze geavanceerde staalsoorten bieden:

Moderne scheepsbouwstaalsoorten maken de bouw mogelijk van schepen met een deadweight tonnage (DWT) van meer dan 400.000, zoals ultra-large crude carriers (ULCC's) en containerschepen. De voortdurende ontwikkeling van hoogsterkte, laaggelegeerde (HSLA) staalsoorten blijft de grenzen van de scheepsarchitectuur en scheepsbouwkunde verleggen.

Spoorweg- en snelwegbruggen worden blootgesteld aan dynamische belastingen door het verkeer, waardoor het gebruik van hoogwaardig staal dat bestand is tegen deze veeleisende omstandigheden noodzakelijk is. Bruggenstaal moet een combinatie van superieure mechanische eigenschappen bezitten, waaronder hoge sterkte, uitstekende taaiheid en uitzonderlijke weerstand tegen vermoeiing. Daarnaast zijn strenge eisen aan de oppervlaktekwaliteit essentieel om structurele integriteit en corrosiebestendigheid op lange termijn te garanderen.

Traditioneel werd volledig gekapt open haard staal veel gebruikt in de bruggenbouw vanwege de betrouwbare prestaties en kosteneffectiviteit. Bij het moderne brugontwerp wordt echter steeds vaker gebruik gemaakt van geavanceerde laaggelegeerde staalsoorten om te voldoen aan strengere technische eisen. Twee opmerkelijke voorbeelden zijn:

Deze laaggelegeerde staalsoorten hebben bewezen superieure prestaties te leveren in brugtoepassingen en bieden een betere sterkte-gewichtsverhouding, een betere weerstand tegen vermoeiing en een grotere duurzaamheid in verschillende omgevingsomstandigheden. De selectie van specifieke staalsoorten hangt af van factoren zoals brugontwerp, belastingseisen, milieublootstelling en levenscycluskosten.

Ketelstaal omvat een gespecialiseerde categorie materialen die ontwikkeld zijn voor kritieke onderdelen in omgevingen met hoge temperatuur en hoge druk, zoals oververhitters, hoofdstoompijpen en verwarmingsoppervlakken in brandkamers van ketels. De strenge prestatievereisten voor ketelstaal omvatten uitstekende lasbaarheid, superieure sterkte bij hoge temperaturen, weerstand tegen alkalicorrosie en uitzonderlijke oxidatieweerstand.

Veelgebruikte ketelstalen zijn voornamelijk gedode staalsoorten met een laag koolstofgehalte die geproduceerd worden in oxystaalovens (BOF) of vlamboogovens (EAF). Deze staalsoorten hebben meestal een koolstofgehalte variërend van 0,16% tot 0,26%, zorgvuldig gecontroleerd om sterkte en vervormbaarheid in balans te brengen. Het dooiproces, meestal uitgevoerd met silicium of aluminium, zorgt voor een fijnkorrelige structuur en betere mechanische eigenschappen.

Voor hogedrukketels die onder extreme omstandigheden werken, zijn geavanceerdere materialen essentieel. Pearlitische hittebestendige staalsoorten, zoals P91 (9Cr-1Mo-V-Nb) of P22 (2,25Cr-1Mo), bieden een verbeterde kruipweerstand en thermische stabiliteit. Austenitische hittebestendige staalsoorten, zoals 304H of 347H roestvast staal, bieden een superieure weerstand tegen corrosie en behouden hun sterkte bij hoge temperaturen.

Naast deze gespecialiseerde legeringen vinden bepaalde laaggelegeerde staalsoorten hun toepassing in de ketelbouw, vooral in minder zware omgevingen of ondersteunende structuren. Deze omvatten:

De keuze van het juiste ketelstaal hangt af van factoren zoals bedrijfstemperatuur, druk, corrosieve omgeving en ontwerplevensduur. Het moderne ketelontwerp bevat vaak een combinatie van deze materialen, strategisch geplaatst om de prestaties, levensduur en kosteneffectiviteit in verschillende zones van het ketelsysteem te optimaliseren.

Dit gespecialiseerde staal is ontwikkeld voor de productie van lastoevoegmaterialen, voornamelijk draden voor elektrisch booglassen en gaslaselektroden. De chemische samenstelling van lasdraadstaal is afgestemd op de specifieke vereisten van de basismaterialen die worden samengevoegd, zodat de lasintegriteit en -prestaties optimaal zijn.

Lasdraadstaal wordt over het algemeen ingedeeld in drie hoofdcategorieën:

De metallurgische zuiverheid van lasstaafstaal is kritisch, met strenge controles op onzuiverheden. Met name het maximaal toegestane zwavel- en fosforgehalte is beperkt tot 0,03% elk, wat aanzienlijk lager is dan de toleranties voor standaard constructiestaal. Dit hoge zuiverheidsniveau helpt het risico op lasdefecten zoals warmscheuren en porositeit te minimaliseren.

In tegenstelling tot constructiestaal wordt lasstaafstaal meestal niet geëvalueerd op basis van mechanische eigenschappen zoals vloeigrens of rek. In plaats daarvan ligt de nadruk op een nauwkeurige controle van de chemische samenstelling, die een directe invloed heeft op de laseigenschappen, waaronder boogstabiliteit, neersmeltsnelheid en lasmetaaleigenschappen. Er worden strenge spectrografische analyses en andere geavanceerde analysetechnieken gebruikt om ervoor te zorgen dat strikt de hand wordt gehouden aan de samenstellingsspecificaties.

De ontwikkeling van lasstaafstaal blijft zich ontwikkelen, met voortdurend onderzoek naar geavanceerde legeringssystemen die een betere lasbaarheid, minder rookontwikkeling en betere prestaties in veeleisende lasomgevingen bieden.

Roestvast staal, dat zowel roestvaste als zuurbestendige varianten omvat, is een familie van corrosiebestendige legeringen. Terwijl roestvast staal voornamelijk bestand is tegen atmosferische corrosie, is zuurbestendig staal specifiek bestand tegen corrosie in een chemisch medium, vooral in zure omgevingen. Dit onderscheid is echter vaak vaag in het algemene gebruik, waarbij "roestvast staal" vaak wordt gebruikt als overkoepelende term voor beide soorten.

Het bepalende kenmerk van roestvast staal is het chroomgehalte. Over het algemeen wordt een legering met een chroomgehalte van 12% of hoger geclassificeerd als roestvast staal. Dit chroom vormt een dunne, stabiele, chroomrijke oxidelaag op het staaloppervlak, die zorgt voor de kenmerkende corrosiebestendigheid.

Op basis van microstructuur en warmtebehandeling worden roestvast stalen ingedeeld in vijf hoofdtypen:

Hittebestendig staal is een speciale legering die is ontworpen om zijn mechanische eigenschappen en structurele integriteit te behouden bij langdurige blootstelling aan verhoogde temperaturen. Het vertoont een uitstekende weerstand tegen oxidatie, een superieure sterkte bij hoge temperaturen en een opmerkelijke thermische stabiliteit in extreme bedrijfsomstandigheden.

Hittebestendig staal kan worden onderverdeeld in twee hoofdtypen:

De belangrijkste eigenschappen van hittebestendig staal zijn onder andere:

Hittebestendig staal vindt uitgebreide toepassingen in industrieën waar onderdelen worden blootgesteld aan langdurige blootstelling aan hoge temperaturen, zoals:

De selectie van specifieke hittebestendige staalsoorten hangt af van factoren zoals de maximale bedrijfstemperatuur, spanningsniveaus, omgevingsomstandigheden en vereisten voor de levensduur. Veel gebruikte legeringselementen om de eigenschappen bij hoge temperaturen te verbeteren zijn chroom, nikkel, molybdeen en verschillende combinaties van vuurvaste metalen.

Superlegeringen zijn geavanceerde metallische materialen die zijn ontwikkeld om een uitzonderlijke mechanische sterkte, weerstand tegen thermische kruip, weerstand tegen vermoeiing en chemische stabiliteit te behouden onder extreme temperatuuromstandigheden, meestal boven 600°C (1112°F). Deze hoogwaardige legeringen zijn cruciaal voor componenten in veeleisende thermische en mechanische omgevingen.

Gekenmerkt door hun complexe samenstellingen, vallen superlegeringen over het algemeen uiteen in drie hoofdcategorieën op basis van hun primaire bestanddeel:

De belangrijkste eigenschappen die superlegeringen onderscheiden zijn onder andere:

Toepassingen van superlegeringen zijn te vinden in verschillende hightechindustrieën, waaronder:

De ontwikkeling en optimalisatie van superlegeringen blijven de grenzen van de materiaalwetenschap verleggen, waardoor vooruitgang mogelijk wordt op het gebied van energie-efficiëntie, prestaties en duurzaamheid in extreme gebruiksomstandigheden.

Precisielegeringen zijn gespecialiseerde metallische materialen die ontworpen zijn om specifieke en strak gecontroleerde fysische eigenschappen te vertonen. Deze legeringen spelen een cruciale rol in verschillende high-tech industrieën, waaronder elektrische en elektronische engineering, precisie-instrumentatie en geavanceerde automatiseringssystemen.

Op basis van hun onderscheidende fysieke eigenschappen en toepassingen kunnen precisielegeringen worden ingedeeld in zeven hoofdcategorieën:

De meeste precisielegeringen zijn gebaseerd op ijzer (ferro) en maken gebruik van de veelzijdigheid en kosteneffectiviteit van ijzer als basismetaal. Een select aantal precisielegeringen zijn echter non-ferro, meestal gebaseerd op nikkel, koper of andere speciale metalen om specifieke combinaties van eigenschappen te bereiken die niet haalbaar zijn met ferro legeringen.

In de context van precisielegeringen is een strikte controle van de samenstelling van het grootste belang. De belangrijkste legeringselementen worden vaak gespecificeerd in precieze massafracties, waarbij:

Deze samenstellingscontroles, vaak gespecificeerd tot op het miljoen, zijn cruciaal voor het bereiken van de gewenste fysische eigenschappen en het garanderen van consistente prestaties in toepassingen met hoge precisie.

Staal is een ijzer-koolstoflegering met een koolstofgehalte van 0,04% tot 2,3%. Om de taaiheid en plasticiteit te garanderen, het koolstofgehalte van staal is meestal niet meer dan 1,7%.

De belangrijkste onderdelen van staal zijn ijzer en koolstof, samen met andere elementen zoals silicium, mangaan, zwavel en fosfor.

De classificatie van staal is divers en de belangrijkste methoden zijn onder andere:

Indeling naar kwaliteit.

Indeling naar chemische samenstelling.

(1) Koolstofstaal

(2) Gelegeerd staal

Indeling naar vormingsmethode.

Indeling naar metallografische structuur.

(1) Uitgegloeid

(2) Genormaliseerd

(3) Zonder faseverandering of gedeeltelijke faseverandering.

Classificatie naar gebruik.

(1) Bouw- en constructiestaal

(2) Constructiestaal

a. Mechanische productie staal

b. Verenstaal

c. Lagerstaal

(3) Gereedschapsstaal

(4) Speciaal prestatiestaal

(5) Staal voor specifiek gebruik

Zoals staal voor bruggen, schepen, boilers, drukvaten, landbouwmachines, enz.

Uitgebreide classificatie

(1) Gewoon staal

a. Koolstof constructiestaal.

b. Laag gelegeerd constructiestaal.

c. Algemeen constructiestaal voor een specifiek doel.

(2) Kwaliteitsstaal (inclusief hoogwaardig staal)

a. Constructiestaal

b. Gereedschapsstaal

c. Speciaal prestatiestaal

Indeling naar smeltmethode.

(1) Classificatie naar oventype

a. Open-haard staal

b. Staal converteren

OF

c. Vlamboogstaal

(2) Indeling naar de mate van deoxidatie en het krioelende systeem.

Gerelateerde lectuur: Soort metaal