Heb je je ooit afgevraagd waarom staal het soms onverwacht begeeft? In deze verhelderende blogpost duiken we diep in de fascinerende wereld van staaldefecten. Als ervaren werktuigbouwkundig ingenieur werp ik licht op de verschillende soorten gebreken die de sterkte en prestaties van staal in gevaar kunnen brengen. Ontdek de verborgen oorzaken achter deze onvolkomenheden en leer hoe je ze kunt identificeren en voorkomen. Bereid je voor op waardevolle inzichten die de manier waarop je naar staal kijkt voor altijd zullen veranderen!

Stalen gebreken verwijzen naar verschillende abnormale gebeurtenissen aan het oppervlak of de binnenkant van staal tijdens de productie of het gebruik ervan, die de prestaties en kwaliteit kunnen beïnvloeden.

Veel voorkomende oppervlaktedefecten in staal zijn scheuren, krassen, plooien, oren, korsten (zware huid), littekens van lassen en eindbramen. Daarnaast zijn er typische oppervlaktedefecten zoals walsoxides, vlekken, scheuren, putjes en insluitingen.

De oorzaken van staaldefecten zijn divers, zoals ernstige schade of slijtage van de vorige walsgroef, vreemde metalen die op de gewalste stukken vallen en in het staaloppervlak worden gedrukt, of defecten op het oppervlak van het vorige gewalste stuk. De oxidatieve atmosfeer tijdens het verhitten leidt ook tot oxidatie van het staal, waarbij oxiden zoals FeO, Fe2O3, Fe3O4 worden gevormd op het oppervlak van het werkstuk.

Technieken voor het detecteren van staaldefecten zijn voornamelijk onderverdeeld in traditionele handmatige visuele detectie en geautomatiseerde detectie op basis van computervisie. In de afgelopen jaren zijn methoden gebaseerd op deep learning, zoals YOLOv5 en YOLOv7, uitgebreid toegepast in de automatische detectie van stalen oppervlaktedefecten.

Bepaalde specifieke defecten, zoals banding, kunnen worden geëlimineerd door middel van diffusiegloeien bij hoge temperatuur. Bij dit proces wordt het materiaal verwarmd tot boven 1050 ℃ om een gelijkmatige verspreiding van koolstofatomen mogelijk te maken en zo de banding te elimineren.

Stalen gebreken hebben niet alleen invloed op de fysieke eigenschappen van staal, maar kunnen ook veiligheidsrisico's opleveren tijdens het gebruik. Daarom is het opsporen en behandelen van staalfouten cruciaal om de staalkwaliteit en een veilig gebruik te garanderen.

De specifieke redenen en mechanismen voor de defecten in staal omvatten voornamelijk de volgende punten:

Oppervlaktefouten: Deze gebreken zijn onder andere scheuren, krassen, vouwen, oren enz. De vorming van scheuren kan te wijten zijn aan onderliggende bellen in de stalen staaf, ongereinigde scheuren en niet-metalen insluitingen die scheuren of zich uitbreiden tijdens het walsen, maar ook interne scheuren in de stalen staaf die uitzetten en aan het oppervlak komen tijdens het walsen. Daarnaast kunnen factoren zoals inconsistente koelomstandigheden aan beide zijden van de staalplaat, ongelijke temperatuur van het gewalste stuk, ongelijke vervorming tijdens het walsproces en ongelijke sproeiwaterkoeling op het rollenpad van de staalband ook oppervlaktedefecten veroorzaken.

Interne defecten: Deze omvatten krimpresiduen, delaminatie, witte vlekken, ontmenging, niet-metalen insluitingen, losheid, enz. Deze defecten worden voornamelijk veroorzaakt door apparatuur, processen en bewerkingen tijdens het staalproductieproces.

Gebreken in vorm en grootte: Deze defecten kunnen te maken hebben met problemen met de maatcontrole tijdens de productie van staal. Hoewel het specifieke ontstaansmechanisme niet gedetailleerd is in de informatie die ik heb opgezocht, kan worden afgeleid dat het te maken heeft met temperatuurbeheersing, drukverdeling en andere factoren tijdens het productieproces.

Andere factoren: Bijvoorbeeld gebreken die worden veroorzaakt door apparatuur, processen en bewerkingen tijdens het smelten en walsen (smeden) van koolstofstaal, zoals korsten, niet-metalen insluitingen, enz. Bovendien kan het effect van onweerstaanbare factoren zoals materiaaleigenschappen en verwerkingstechnologie bij de staalproductie ook verschillende soorten defecten aan het oppervlak veroorzaken, zoals walsschilfers, vlekken enz.

Materialen vormen de basis voor de productie van duurzaam gereedschap. Tijdens de productie komen vaak verschillende soorten materiaaldefecten voor.

Vandaag zullen we je informeren over de 16 soorten staalfouten, zodat je voorzichtig bent bij het kiezen van grondstoffen.

Na het uitvoeren van een zuur etsproef op staal werd ontdekt dat sommige delen van het oppervlak van het monster niet dicht waren en zichtbare holtes vertoonden.

Deze holtes, die verschijnen als donkere vlekken met ongelijke kleurschakeringen in vergelijking met andere gebieden, staan bekend als porositeit.

Als de porositeit geconcentreerd is in het centrale deel van het monster, wordt het centrale porositeit genoemd, terwijl als het gelijkmatig verdeeld is over het oppervlak, het algemene porositeit wordt genoemd.

Zowel GB/T9943-2008 voor gereedschapsstaal met hoge snelheid als GB/T1299-2014 voor gereedschapsstaal hebben specifieke regels met betrekking tot de poreusheid van staal, maar leveringen overschrijden vaak de norm.

Poreusheid heeft een grote invloed op de sterkte van staal en de belangrijkste gevaren zijn de volgende:

Omdat porositeit de prestaties van staal beïnvloedt, gelden er voor gereedschapsstaal strenge eisen voor toelaatbare porositeitsniveaus.

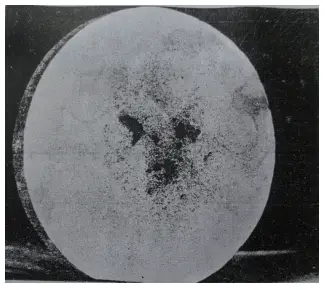

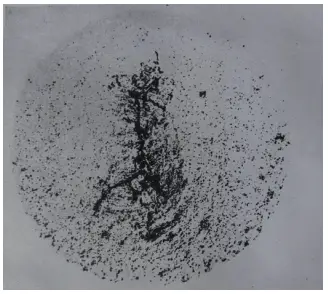

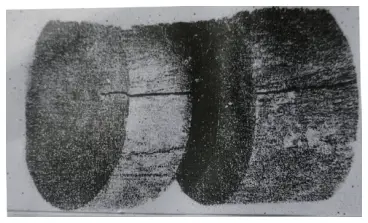

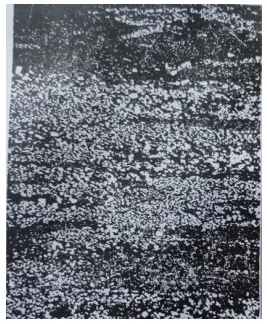

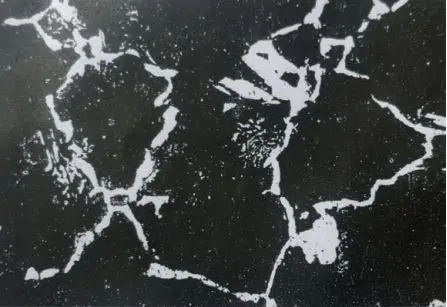

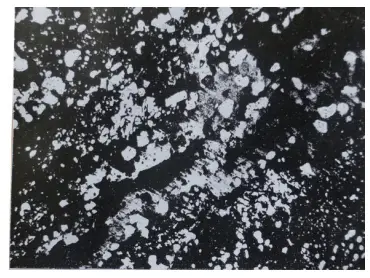

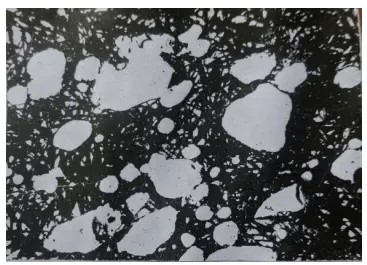

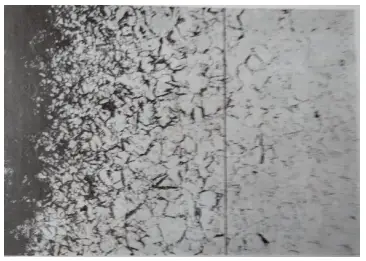

Figuren 1 en 2 tonen φ90 mm W18Cr4V (afgekort als W18). staalgrondstoffendie poreusheid en scheurpatronen in de poreusheid tonen na een thermische etsbehandeling met 1:1 HCl.

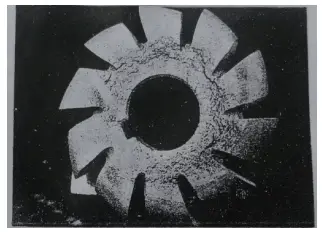

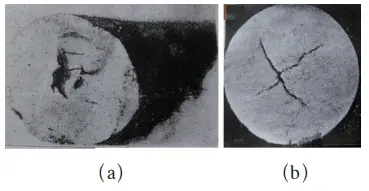

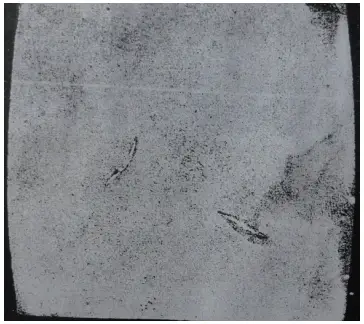

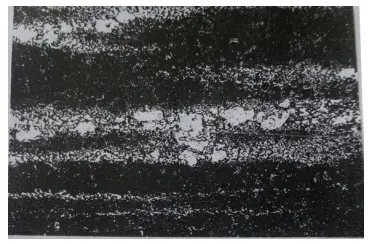

Figuur 3 toont een foto van een W18Cr4V stalen sleuvenfrees die ernstige scheurvorming vertoonde als gevolg van slijtage tijdens de warmtebehandeling, zoals weergegeven door warmte-etsen met 1:1HCl.

Figuur 1 Centrale porositeit

Figuur 2 Scheuren in staal met centrale porositeit tijdens het smeden van knuppels

Figuur 3 Scheuren in het materiaal van de sleuvenfrees door poreusheid tijdens de warmtebehandeling

Tijdens het gieten van een ingot condenseert het vloeibare staal en krimpt het in het centrale deel, waardoor een buisvormig gat ontstaat dat krimp wordt genoemd.

Krimp wordt meestal aangetroffen bij de toevoer in de kop van de staaf en moet worden verwijderd bij het vormen van de billet.

Het deel dat niet volledig kan worden verwijderd, wordt echter krimpresidu genoemd.

Hoewel het ideaal is om krimp volledig te verwijderen, geven staalfabrieken vaak prioriteit aan productie-efficiëntie en laten ze een residu achter, wat onomkeerbare gevolgen heeft voor latere processen.

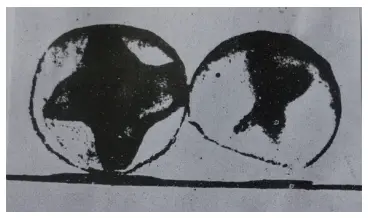

Figuur 4 toont φ70mm W18 staal met krimpresten en ernstige porositeit, zoals weergegeven door thermisch etsen met 1:1 HCl.

Figuur 5 toont φ70mm W18 staal met krimpresten die na het walsen scheuren hebben gevormd, zoals te zien is door thermisch etsen met 1:1 HCl.

Een paar jaar geleden kreeg een bedrijf te maken met krimpresten tijdens het zagen van φ75mm M2 staal.

Figuur 4

Figuur 5: Scheuren veroorzaakt door krimp van W18 staal

Scheuren in de lengterichting aan het oppervlak van grondstoffen van hogesnelheidsstaal komen vaak voor.

Dit kan verschillende oorzaken hebben, zoals:

(1) Tijdens het warmwalsen kan er tijdens het afkoelingsproces spanningsconcentratie optreden, wat leidt tot scheuren langs kraslijnen door onvolledige verwijdering van oppervlaktescheuren of krassen veroorzaakt door matrijsgaten.

(2) Slechte matrijsgaten of een grote doorvoersnelheid tijdens het warmwalsen kunnen leiden tot plooien, die bij latere verwerking scheuren langs de plooilijnen veroorzaken.

(3) Er kunnen scheuren ontstaan tijdens het warmwalsen als de walsstoptemperatuur te laag is of de afkoelsnelheid te hoog.

(4) Oppervlaktescheuren worden vaak waargenomen op platstaal van 13 mm × 4,5 mm W18 dat wordt gewalst bij koud winterweer, wat erop wijst dat de scheuren ook kunnen worden beïnvloed door klimatologische omstandigheden.

Er worden echter geen scheuren waargenomen wanneer dezelfde staalsoort en specificatie op andere momenten wordt gewalst.

Figuur 6 toont de oppervlaktescheur van φ30mm W18 staal, met een diepte van 6mm, zoals afgebeeld door middel van thermisch etsen met 1:1 HCl.

Figuur 6 Oppervlaktescheur

Tijdens het warmwalsen van hogesnelheidsstaal kan door overmatige vervorming de temperatuur in het midden stijgen in plaats van dalen. Dit kan leiden tot de vorming van scheuren in het materiaalcentrum als gevolg van thermische spanning.

Figuur 7 toont de middenscheur in φ35mm W18 staal (geëtst met 1:1 HCl).

Centrale scheuren in grondstoffen van hogesnelheidsstaal komen vaak voor in gereedschapsfabrieken, maar ze zijn schadelijk omdat ze onzichtbaar zijn en niet op de tast kunnen worden ontdekt. De enige manier om deze scheuren op te sporen is door middel van foutdetectie.

Figuur 7 Centrale scheur

De ongelijke verdeling van chemische elementen binnen een legering tijdens het stolproces staat bekend als segregatie. Dit kan een aanzienlijke invloed hebben op de prestaties van het staal, vooral als er sprake is van een ongelijkmatige verdeling van onzuiverheden zoals koolstof.

Segregatie kan verder onderverdeeld worden in microsegregatie, dichtheidssegregatie en regionale segregatie.

Dichtheidssegregatie ontstaat door verschillen in dichtheid van samenstellende fasen in de legering, waardoor zwaardere elementen zinken en lichtere elementen drijven tijdens het stollen. Regionale segregatie wordt veroorzaakt door de lokale ophoping van onzuiverheden in ingots of gietstukken.

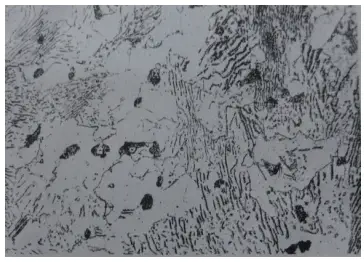

Figuur 8 toont een afgeschrikt metallografisch monster van W18 staal (geëtst met een 4% HNO3 alcoholoplossing), dat een kruisvormig patroon laat zien.

Verdere analyse van de chemische samenstelling toonde aan dat het matrixdeel een lagere koolstofgehalteterwijl het kruisvormige deel een hoger koolstofgehalte had.

Deze kruisvorm is het resultaat van vierkante segregatie die wordt veroorzaakt door de ontmenging van koolstof- en legeringscomponenten tijdens het walsproces.

Ernstige regionale segregatie kan de sterkte van het staal verzwakken en het staal gevoeliger maken voor scheuren tijdens warm bewerken.

Figuur 8 Kruisvormige ontmenging (3×)

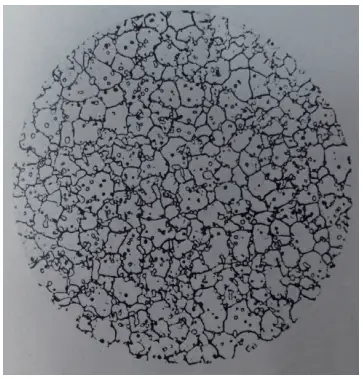

De mate waarin de eutectische carbiden in hogesnelheidsstaal (HSS) afbreken tijdens het warmpers proces wordt carbide nonuniformiteit genoemd. Hoe groter de vervorming, hoe hoger de mate van carbidebreuk en hoe lager het niveau van carbideonregelmatigheid.

Wanneer de hardmetalen in het staal sterk afgebroken zijn, zoals in de vorm van grove linten, mazen of grote hardmetaalophopingen, heeft dit een aanzienlijke invloed op de kwaliteit van het staal. Het is daarom cruciaal om de nonuniformiteit van het hardmetaal zorgvuldig te controleren om de kwaliteit van HSS gereedschappen te waarborgen.

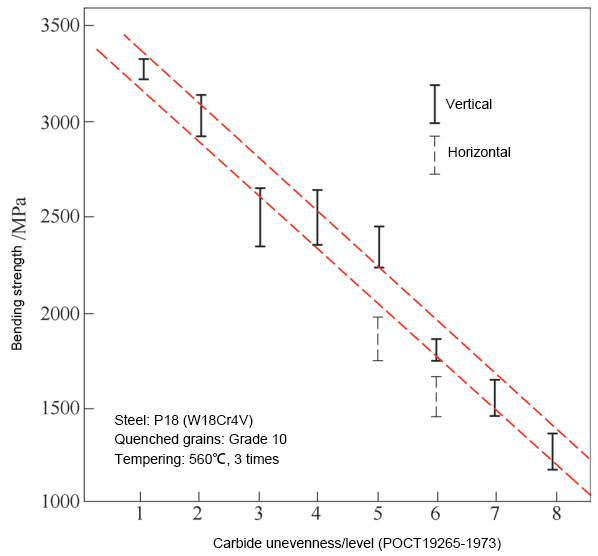

Figuur 9 toont het effect van de nonuniformiteit van carbide op de buigsterkte van W18 staal.

Zoals te zien is in de figuur, is de buigsterkte in de kwaliteiten 7-8 met nonuniformiteit slechts 40-50% van de kwaliteiten 1-2, waardoor de sterkte daalt tot 1200-1500MPa, wat slechts gelijk is aan het niveau van de hogere taaiheidsgraden in gecementeerde carbiden. De horizontale prestaties zijn ongeveer 85% van de verticale prestaties.

De concentratie en bandachtige verdeling van carbiden kan ook resulteren in ongelijkmatige afgeschrikte korrels en ongelijkmatige oplossing van carbiden, wat respectievelijk leidt tot een verhoogde neiging tot oververhitting en een vermindering van het secundaire uithardingsvermogen.

Figuur 9 toont de invloed van de nonuniformiteit van carbide op de buigsterkte van W18Cr4V hogesnelheidsstaal.

Het is te zien dat ernstige ongelijkmatigheid van het hardmetaal kan leiden tot scheuren en oververhitting tijdens het warm bewerken, waardoor het afgewerkte gereedschap defect raakt tijdens gebruik.

Figuur 10 illustreert de afschrikscheur veroorzaakt door grove zonale carbiden in W18 staal (geëtst met een 4% HNO3 alcoholoplossing).

Figuur 10 Grof zonaal carbide

Staal dat warmgewalst of gloeien kunnen netwerkcarbiden vormen door hoge verhittingstemperaturen, lange wachttijden die korrelgroei veroorzaken en langzame afkoelingsprocessen die carbideprecipitatie langs korrelgrenzen tot gevolg hebben.

De aanwezigheid van netwerkcarbiden verhoogt de brosheid van het gereedschap aanzienlijk, waardoor het gevoeliger wordt voor verspanen. In het algemeen zijn volledige netwerkcarbiden niet acceptabel in staal.

De inspectie op netwerkcarbiden moet worden uitgevoerd na afschrikken en temperen.

Afbeelding 11 toont de netwerkcarbiden van T12A-staal (geëtst met 4% HNO3 alcoholoplossing), terwijl afbeelding 12 de morfologie van de netwerkcarbiden van 9SiCr-staal toont (geëtst met 4% HNO3 alcoholoplossing), die ernstige oververhitting tijdens het etsen laten zien. gloeien proces.

Afbeelding 11 T12A staalgaascarbide (500×)

Figuur 12 9SiCr staalgaascarbide (500×)

Gereedschapsfrezen die HSS draaien of frezen kunnen een harde substantie tegenkomen en schade oplopen. Dit defect is meestal niet gemakkelijk te vinden tijdens het draaien met hoge snelheid, vanwege de hoge snijsnelheid en het lawaai.

Tijdens het frezen kunnen echter brokken en vreemde chaos worden waargenomen, zoals een piepend geluid en ernstige burnout van het gereedschap bij het frezen van sleuven met spiraalboren.

Bij inspectie kunnen heldere blokken met het blote oog worden waargenomen en er is vastgesteld dat ze een extreem hoge hardheid hebben, tot 1225HV, terwijl de niet-harde delen zich in een normale gloeiende toestand bevinden. Dit wordt een "aangekoekte massa" genoemd.

De aanwezigheid van aangekoekte massa leidt tot schade aan het gereedschap en bemoeilijkt het snijden.

De vorming van deze harde klonten wordt vermoedelijk veroorzaakt door de ontmenging van chemische componenten tijdens het smeltproces en kan een soort composietcarbide met een hoge hardheid zijn of het resultaat van de toevoeging van vuurvaste legeringsblokken tijdens het smelten.

Figuur 13 toont de macrostructuur van een aangekoekte massa in W18 staal (geëtst met 4% HNO3 alcoholoplossing), waarbij de witte substantie de aangekoekte massa is en de grijze en zwarte gebieden de bitgroeven voorstellen.

Figuur 13 De macrostructuur van W18 staal aangekoekte massa (20×)

Insluitsels zijn een veelvoorkomend defect in staal dat kan worden ingedeeld in twee categorieën: metaalinsluitsels en niet-metalen insluitsels.

Metaalinsluitingen worden gevormd door het onvolledig smelten van ferrolegeringen tijdens het smeltproces of door de aanwezigheid van vreemde metaaldeeltjes die achterblijven in de ijzerlegering. stalen staaf.

Niet-metalen insluitsels worden onderverdeeld in twee soorten:

(1) endogene insluitingen, die voornamelijk worden veroorzaakt door vuile gietsystemen, het afpellen van vuurvaste modder van apparatuur of het gebruik van onzuivere laadmaterialen;

(2) insluitsels die ontstaan en neerslaan door chemische reacties tijdens het smeltproces. Figuur 14 toont metaalinsluitsels gevonden in W18 staal, terwijl figuur 15 niet-metalen insluitsels toont die scheuren veroorzaken tijdens het afschrikken (geëtst met 4% HNO3 alcoholoplossing).

Figuur 14 Metaalinsluitsels

Figuur 15 Scheuren veroorzaakt door niet-metalen insluitingen tijdens afschrikken (400 x)

Insluitsels zijn nadelig voor de kwaliteit van staal. Ze segmenteren de staalmatrix en verminderen de plasticiteit en sterkte, waardoor het staal tijdens het walsen, smeden en warmtebehandeling vatbaar is voor scheuren rond de insluitingen.

Insluitsels kunnen ook vermoeiing in het staal veroorzaken en problemen tijdens het snijden en slijpen. Daarom moet gereedschapsstaal aan specifieke eisen voor insluitingen voldoen.

Tijdens het smelten van staal kan een ongelijkmatige verdeling van carbiden optreden door ontmenging van componenten of wanneer carbiden in de ijzerlegering niet volledig gesmolten zijn, wat resulteert in grote hoekige carbiden die na het smelten blijven bestaan zonder te worden verbrijzeld.

De aanwezigheid van deze bulkcarbiden verhoogt de brosheid van het gereedschap en verhoogt het risico op kantelen.

Tijdens het warmtebehandelingsproces kunnen deze grote carbiden en legeringselementen verrijkt raken, wat kan leiden tot defecten zoals oververhitting, onvoldoende ontlaten en zelfs scheuren langs korrelgrenzen.

Figuur 16 toont oververhitting tijdens afschrikken veroorzaakt door segregatie van omringende componenten van grote carbiden (geëtst in 4% HNO3 alcoholoplossing).

Figuur 16 Oververhitting veroorzaakt door segregatie van componenten rond hardmetaal in bulk tijdens afschrikken (500×)

In het stolproces van vloeibaar metaal kan segregatie van koolstof en legeringselementen ervoor zorgen dat er grote blokken carbide neerslaan tijdens het afkoelen.

Deze segregatie, bekend als liquatie, wordt niet gemakkelijk geëlimineerd tijdens de daaropvolgende verwerking en resulteert in de aanwezigheid van bulk zoster carbide in de walsrichting van het staal.

Figuur 17 toont CrMn liquatie, zoals geëtst met een 4% HNO3 alcoholoplossing.

Figuur 17 Hardmetalen liquatie (500×)

Staal met liquatie is zeer bros, omdat de continue metaalmatrix verstoord is, wat resulteert in verminderde sterkte. Voorheen werd liquatie vaak aangetroffen in CrWMn en CrMn staal en het gebruik ervan om meters te maken resulteerde vaak in problemen met het verkrijgen van een glad oppervlak.

Als de gloeitemperatuur te hoog is en de wachttijd te lang, tijdens het langzame afkoelingsproces van het staal, vallen carbiden gemakkelijk uiteen in vrije koolstof, bekend als grafiet.

Figuur 18 toont de microstructuur van grafietkoolstof in T12A staal (geëtst met 4% bitterzure alcoholoplossing).

Figuur 18 Grafietkoolstofmicrostructuur van T12A-staal (500×)

Het neerslaan van grafietkoolstof vermindert de sterkte en taaiheid van staal aanzienlijk, waardoor het ongeschikt wordt voor de productie van messen en kritieke onderdelen. Het staal vertoont zwarte breuken als het een hoog gehalte grafietkoolstof bevat.

De aanwezigheid van grafietkoolstof kan bepaald worden door middel van chemische analyse voor zowel kwalitatieve als kwantitatieve analyse, en de vorm en verdeling kan waargenomen worden door middel van metallografische methoden.

Bovendien zal het ferrietweefsel rond het grafiet toenemen.

Het mengen van materialen in gereedschaps- en matrijzenbouwbedrijven is een veel voorkomend probleem, een gevolg van slecht beheer en een laag defect. De gemengde materialen kunnen drie aspecten omvatten: gemengd staal, gemengde specificaties en gemengde ovennummers.

Vooral de laatste komt vaak voor en kan veel problemen veroorzaken met verkeerde warmtebehandelingen waartegen geen beroep kan worden aangetekend. Van tijd tot tijd komen we ook niet-gekwalificeerde componenten van gereedschapsmateriaal tegen.

Sommige onderdelen van hogesnelheidsstaal voldoen niet aan de GB/T9943-2008-standaard voor hogesnelheidsgereedschapsstaal, vooral wat betreft het hoge of lage koolstofgehalte. Bijvoorbeeld, W6Mo5Cr4V2Co5 behoort tot het HSS-E type maar heeft een lager koolstofgehalte dan de standaard ondergrens.

Ondanks dat het gelabeld is als hoogwaardig HSS, bereikt de hardheid na warmtebehandeling geen 67HRC. Staalfabrieken moeten ervoor zorgen dat het staal een hardheid van minstens 67HRC kan bereiken als ze tot het HSS-E type behoren.

Of een gereedschap zo'n hoge hardheid nodig heeft, is een interne zaak van de gereedschapsfabriek en valt niet onder de verantwoordelijkheid van de staalfabriek.

Als de hardheid echter geen 67HRC bereikt, is het een fout van de staalfabriek. Er zijn ook veel gevallen van ongekwalificeerde matrijzenstaal samenstelling, wat leidt tot voortdurende geschillen.

Het land heeft normen opgesteld voor de ontkoling van staalStaalleveranciers leveren echter vaak materialen die deze normen overschrijden, wat leidt tot aanzienlijke economische verliezen voor bedrijven die gereedschap produceren.

De oppervlaktehardheid van gereedschappen neemt af en hun slijtvastheid is slecht na het afschrikken voor materialen met een ontkoolde laag. Daarom is het noodzakelijk om de ontkoolde laag volledig te verwijderen tijdens het bewerken om mogelijke kwaliteitsproblemen te voorkomen.

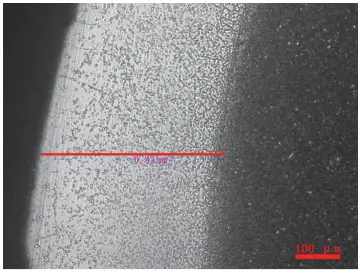

Figuur 19 illustreert de ontkolingsmorfologie van W18 staalgrondstof (geëtst in 4% HNO3 alcoholoplossing). De ontkolingszone is naaldvormig getemperd martensiet, terwijl de niet ontkoolde zone is samengesteld uit uitgeblust martensiet, carbiden en achtergebleven martensiet. austeniet.

Figuren 20 en 21 tonen de ontkoling van respectievelijk M2 en T12 staal (geëtst in 4% HNO3 alcoholoplossing).

In het geval van T12-staal is de volledig ontkoolde laag ferriet, de overgangszone is samengesteld uit koolstofarm gehard martensieten de niet ontkoolde zone bestaat uit getemperd martensiet en carbiden.

Figuur 19 Ontkolingslaag van gegloeid staal (250×)

Afbeelding 20 Ontkoling van M2 staal

Figuur 21 Ontkolingslaag van T12A staal (na afschrikken→tempering) (200×)

We selecteerden een W18 stalen staaf met afmetingen van 13 mm x 4,5 mm van een specifiek bedrijf en blusten deze in een zoutbad bij temperaturen van 1210℃, 1230℃ en 1270℃.

De verwarmingstijd was 200 seconden en de korrelgrootte was 10,5, zoals te zien is in Figuur 22. De hardheid na afschrikken lag tussen 65 en 65,5HRC, maar verrassend genoeg nam de hardheid af na drie keer temperen bij 550℃.

Deze anomalie wordt "een anekdote" genoemd.

Figuur 22 W18 staal afschrikken Grade 10.5 (500×)

Het lijkt erop dat het carbid een trucje met ons uithaalt, wat betekent dat wanneer het carbid wordt verhit, het niet oplost in austeniet noch neerslaan tijdens het hardingsproces.

Dit wordt eenvoudigweg aangeduid als er niet in of uit kunnen, dus waar is de secundaire verharding?

De kern van het probleem is dat het carbide ons plaagt, wat betekent dat het niet oplost in de austeniet tijdens het verhitten en dat er geen precipitatie optreedt tijdens het ontlaten.

Het is gewoon een kwestie van er niet in of uit kunnen, dus waar komt de secundaire verharding vandaan?

Oppervlaktegebreken zijn gemakkelijk met het blote oog te zien, zoals:

Stalen producten kunnen worden aangetast door verschillende defecten die in verschillende categorieën vallen, elk met specifieke kenmerken en gevolgen voor de kwaliteit en prestaties van het materiaal. Inzicht in deze gebreken is essentieel voor het behoud van de integriteit en betrouwbaarheid van staalproducten in verschillende toepassingen.

Walssporen, ook wel kneuzingen of zweepsporen genoemd, verschijnen als inkepingen of verhoogde gebieden op het oppervlak van staalplaten en dikkerwandige producten zoals knuppels. Deze defecten worden meestal veroorzaakt door onregelmatigheden of puin op het walsoppervlak. In de auto-industrie bijvoorbeeld kunnen walssporen de oppervlakteafwerking van carrosseriepanelen aantasten, wat tot extra verwerkingskosten leidt.

Overlappingen ontstaan wanneer er te veel toevoegmateriaal wordt gebruikt tijdens het lassen, wat resulteert in ongelijke oppervlakken of materiaal dat van het proefstuk afhangt. Dit defect kan zowel het uiterlijk als de verwerkbaarheid van het staal beïnvloeden. In de pijpleidingbouw kunnen overlappingen leiden tot problemen bij het bereiken van een glad oppervlak, wat het lasproces bemoeilijkt.

Naden zijn lineaire onvolkomenheden die zich vormen tijdens het wals- of smeedproces. Ze verschijnen als zichtbare lijnen op het staaloppervlak en kunnen de structurele integriteit van het materiaal in gevaar brengen. In de luchtvaartindustrie bijvoorbeeld kunnen naden in structurele onderdelen de vermoeiingslevensduur verminderen en leiden tot voortijdig falen.

Laminaten zijn interne scheidingen binnen de lagen van het staal, die vaak het gevolg zijn van onjuiste wals- of smeedtechnieken. Deze defecten kunnen het staal aanzienlijk verzwakken, waardoor het onder spanning kan bezwijken. Bij de constructie van drukvaten kunnen lamineringen leiden tot catastrofale defecten vanwege de hoge druk.

Korsten zijn verhoogde of gedrukte gebieden op het staaloppervlak die worden veroorzaakt door verkeerd walsen of smeden, terwijl overlappingen ontstaan wanneer twee lagen staal elkaar overlappen, waardoor een verhoogd gebied ontstaat. Beide defecten kunnen het staal verzwakken en de oppervlakteafwerking aantasten. In de productie kunnen korsten en gaten leiden tot afkeur van producten vanwege een slechte esthetiek en aangetaste mechanische eigenschappen.

Insluitsels zijn niet-metalen deeltjes die tijdens de productie in het staal vast komen te zitten. Deze deeltjes, zoals slak of oxiden, creëren zwakke punten die scheuren kunnen veroorzaken en de algemene sterkte van het materiaal kunnen verminderen. In toepassingen met hoge druk, zoals de bouw van bruggen, kunnen insluitingen leiden tot structurele gebreken.

Poreusheid verwijst naar de aanwezigheid van kleine holtes in het staal, vaak als gevolg van onjuiste giet- of lastechnieken. Deze holtes brengen de vervormbaarheid en corrosiebestendigheid van het staal in gevaar. In mariene omgevingen kan poreus staal last hebben van versnelde corrosie, waardoor de levensduur van scheepsrompen wordt verkort.

Segregatie treedt op wanneer legeringselementen in het staal ongelijk verdeeld zijn tijdens het stollen, wat leidt tot variaties in de samenstelling en mechanische eigenschappen van het materiaal. Dit defect kan leiden tot inconsistente prestaties, vooral in structurele onderdelen. In zware machines kan ontmenging bijvoorbeeld leiden tot ongelijkmatige slijtage en onverwachte defecten.

Doofscheuren ontstaat tijdens het afschrikproces, waarbij snelle afkoeling scheuren veroorzaakt op het staaloppervlak. Dit defect komt vaak voor bij legeringen zoals 4140 chroomstalen knuppels en kan de sterkte en duurzaamheid van het materiaal ernstig in gevaar brengen. In gereedschappen en matrijzen kunnen doosscheuren leiden tot vroegtijdige breuk en een kortere levensduur van het gereedschap.

Pinchers zijn ongelijke ribbels of groeven die verschijnen op staalproducten, vooral op producten die gewalst worden, zoals knuppels, buizen of pijpen. Kleine inkepingen hebben geen significante invloed op de kwaliteit van het product, maar opvallende inkepingen kunnen aanpassingen in het productieproces noodzakelijk maken. In olie- en gaspijpleidingen kunnen knelpunten leiden tot spanningsconcentratie, waardoor lekken kunnen ontstaan.

Vervormingen, zoals buigen, verdraaien of kromtrekken, kunnen ontstaan door onjuiste behandeling, overmatige belasting of thermische spanningen. Deze defecten brengen de structurele integriteit en prestaties van staalproducten in gevaar. In de bouw kunnen vervormde stalen balken leiden tot verkeerde uitlijning en structurele instabiliteit.

Koudsluitdefecten zijn scheuren met afgeronde hoeken die ontstaan als twee stromen gesmolten staal tijdens het gieten niet goed samensmelten. Dit defect kan ontstaan door een verkeerd ontwerp van het gietsysteem, lage temperaturen van het vloeibare metaal of een verminderde vloeibaarheid van het gesmolten metaal. Koudsluitingen verzwakken het staal en kunnen leiden tot defecten in kritieke toepassingen, zoals motoronderdelen.

Ongevulde delen ontstaan wanneer sommige delen van het smeedstuk ongevuld blijven, vaak door een slecht matrijsontwerp, onvoldoende grondstof of onjuiste verhitting. Dit defect resulteert in onvolledige of zwakke delen in het gesmede product. In luchtvaartonderdelen kunnen ongevulde delen leiden tot structurele zwakheden en mogelijke defecten tijdens de vlucht.

Schaalkuilen zijn onregelmatige afzettingen op het oppervlak van smeedstukken, meestal veroorzaakt door onjuiste reiniging van het gesmede oppervlak. Deze putjes kunnen worden verwijderd met de juiste reinigingsmethoden om de gladheid en kwaliteit van het gesmede product te herstellen. In zeer nauwkeurige industrieën, zoals medische implantaten, kunnen kalkafzettingen leiden tot afkeur van het product.

Matrijsverschuiving treedt op wanneer de bovenste en onderste matrijs tijdens het smeden niet goed zijn uitgelijnd, wat resulteert in producten met onjuiste afmetingen. Dit defect kan worden gecorrigeerd door te zorgen voor de juiste uitlijning van de matrijs. Bij auto-onderdelen kan de matrijsverschuiving problemen veroorzaken bij assemblage en montage.

Vlokken zijn inwendige scheuren die ontstaan door onjuiste koeling van het gesmede product. Door snelle afkoeling kunnen deze scheurtjes ontstaan, waardoor de sterkte en betrouwbaarheid van het smeedstuk afneemt. In toepassingen met hoge druk, zoals hydraulische systemen, kunnen vlokken leiden tot plotselinge defecten.

Residuele spanningen ontstaan door onjuiste koeling van het gesmede onderdeel, vooral als de koeling te snel is. Deze spanningen kunnen leiden tot vervormingen en mogelijk falen van het gesmede product. In structurele onderdelen kunnen restspanningen kromtrekken en uitlijnfouten veroorzaken, wat de algehele stabiliteit en prestaties beïnvloedt.

Inzicht in deze specifieke soorten staaldefecten is cruciaal voor kwaliteitscontrole, het garanderen van de betrouwbaarheid en levensduur van staalproducten en het voorkomen van potentiële storingen in kritieke toepassingen.

De fabricageprocessen van staalproducten omvatten verschillende stadia, elk met potentiële defecten die de kwaliteit en prestaties van het eindproduct in gevaar kunnen brengen. Inzicht in deze defecten en hun oorsprong is cruciaal voor het implementeren van effectieve kwaliteitscontrolemaatregelen en het verbeteren van de productie-efficiëntie.

Visuele inspectie is een cruciale techniek om gebreken in staalproducten op te sporen, kwaliteitscontrole te verzekeren en potentiële defecten te voorkomen. Dit proces omvat verschillende traditionele en geavanceerde methoden om imperfecties aan het oppervlak en onder het oppervlak te detecteren.

Bij directe visuele inspectie wordt het staaloppervlak met het blote oog onderzocht. Inspecteurs zoeken naar zichtbare defecten zoals scheuren, naden en oneffenheden in het oppervlak. Een overlangse scheur in een stalen balk kan bijvoorbeeld de structurele integriteit in gevaar brengen, wat kan leiden tot catastrofale gebreken. Deze methode is flexibel en kosteneffectief, maar de betrouwbaarheid hangt af van de vaardigheid en ervaring van de inspecteur. Bovendien is de methode beperkt tot het detecteren van gebreken op toegankelijke oppervlakken en kan gebreken op moeilijk bereikbare plaatsen over het hoofd worden gezien.

Industriële microscopen, vaak uitgerust met camera's en beeldanalysesoftware, verbeteren de detectie van minuscule defecten die niet met het blote oog zichtbaar zijn. Deze microscopen kunnen fijne scheurtjes, insluitsels en andere kleine onvolkomenheden opsporen die tot materiaalbreuk kunnen leiden. De aanwezigheid van niet-metalen insluitingen kan staal bijvoorbeeld verzwakken, waardoor de mechanische eigenschappen worden aangetast. De effectiviteit van deze methode kan echter beïnvloed worden door de vaardigheid van de operator en de grootte van het monster.

Boroscopen zijn instrumenten die zijn uitgerust met een camera en een lichtbron, waarmee interne gebieden kunnen worden geïnspecteerd die visueel niet toegankelijk zijn, zoals binnenin gietstukken of complexe assemblages. Een boroscoop kan bijvoorbeeld inwendige holtes of scheuren in een lasverbinding blootleggen die onder cyclische belasting tot vermoeiingsbreuk kunnen leiden. Boroscopen geven een gedetailleerd beeld van interne oppervlakken, waardoor het mogelijk is om defecten op te sporen die traditionele visuele methoden over het hoofd zouden zien.

MT bestaat uit het magnetiseren van het stalen onderdeel en het aanbrengen van ijzerhoudende deeltjes. Deze deeltjes worden aangetrokken tot gebieden met fluxlekkage, wat duidt op de aanwezigheid van defecten aan het oppervlak of onder het oppervlak. Fluxlekkage treedt op wanneer er een onderbreking is in het magnetische veld, wat veroorzaakt kan worden door scheuren of andere discontinuïteiten. MT is relatief eenvoudig en goedkoop, maar is beperkt tot ferromagnetische materialen.

Bij PT wordt een vloeibaar penetrant op het staaloppervlak aangebracht, dat in barsten en spleten sijpelt. Na een verblijftijd wordt de overtollige vloeistof verwijderd en wordt een ontwikkelaar aangebracht, waardoor het penetrant zichtbaar wordt onder ultraviolet licht. Deze methode wordt veel gebruikt voor het detecteren van oppervlaktebrekende defecten in niet-poreuze materialen, zoals aluminium of roestvrij staal.

UT maakt gebruik van geluidsgolven met een hoge frequentie om inwendige defecten zoals scheuren, holtes en insluitingen op te sporen. De geluidsgolven bewegen door het staal en elke verstoring in hun patroon duidt op de aanwezigheid van defecten. Een longitudinale fout in een stalen pijp kan bijvoorbeeld met UT worden opgespoord door veranderingen in de gereflecteerde geluidsgolven waar te nemen. UT is zeer effectief voor het opsporen van onvolkomenheden in de ondergrond.

RT gebruikt röntgenstralen of gammastralen om een beeld te maken van de interne structuur van het staal. Defecten verschijnen als gebieden met een verschillende dichtheid in vergelijking met het omringende materiaal. RT is vooral nuttig voor het detecteren van inwendige defecten die niet zichtbaar zijn aan het oppervlak, zoals leemtes in lassen of insluitingen in gietstukken.

ECT detecteert defecten aan het oppervlak en onder het oppervlak door elektromagnetische inductie. Een wisselstroom wordt door een spoel geleid, waardoor een elektromagnetisch veld wordt opgewekt. Wanneer een geleidend materiaal, zoals staal, wordt ingebracht, worden wervelstromen geïnduceerd in het materiaal. Een defect verstoort de stroming van deze wervelstromen, meetbaar door variaties in impedantie in de spoel. Deze methode is vooral effectief voor het detecteren van oppervlaktebrekende scheuren in stalen lassen.

AOI-systemen maken gebruik van hogeresolutiecamera's, geavanceerde verlichting en softwarealgoritmen om snelle, objectieve en nauwkeurige oppervlakte-inspecties uit te voeren. Deze systemen kunnen in korte tijd duizenden beelden verwerken, wat de efficiëntie van het inspectieproces aanzienlijk verbetert en een consistente kwaliteitscontrole garandeert.

Er worden verschillende technieken voor machinaal leren en diep leren gebruikt om oppervlaktedefecten in staalproducten te detecteren en classificeren. Technieken zoals kunstmatige neurale netwerken en deep learning-modellen verbeteren de nauwkeurigheid en efficiëntie. Een deep learning-model dat is getraind op een grote dataset van afbeeldingen van defecten kan bijvoorbeeld automatisch defecten identificeren en categoriseren, waardoor de afhankelijkheid van menselijke inspecteurs afneemt en de inspectiesnelheid toeneemt.

Het identificeren van staaldefecten door visuele inspectie is een veelomvattend proces dat traditionele methoden, geavanceerde technologieën en innovatieve technieken combineert. Elke methode heeft zijn voordelen en beperkingen en de keuze hangt af van de specifieke toepassing, het type defect en de materiaaleigenschappen. Door deze technieken te integreren, kunnen industrieën hogere kwaliteits- en veiligheidsnormen voor staalproducten garanderen.

Defecten in staal kunnen het gevolg zijn van verschillende factoren die verband houden met productieprocessen, materiaaleigenschappen en omgevingsfactoren. Inzicht in deze oorzaken is essentieel voor het identificeren van mogelijke oorzaken van defecten en het implementeren van preventieve maatregelen om de kwaliteit en integriteit van staalproducten te garanderen.

Kortom, defecten in staal kunnen verschillende oorzaken hebben, waaronder productieprocessen, materiaaleigenschappen en omgevingsfactoren. Het aanpakken van deze oorzaken door middel van kwaliteitscontrolemaatregelen, materiaalselectie en de juiste productiepraktijken is essentieel voor het voorkomen van defecten en het behouden van de kwaliteit en betrouwbaarheid van staalproducten.

Het voorkomen van staalfouten in de productie is cruciaal om de productkwaliteit te behouden en de productie-efficiëntie te garanderen. Staalfouten kunnen leiden tot aanzienlijke financiële verliezen, de structurele integriteit in gevaar brengen en de klanttevredenheid negatief beïnvloeden. Dit hoofdstuk biedt een uitgebreide aanpak voor het minimaliseren van staalfouten door middel van procescontrole, kwaliteitsborging, geavanceerde technologieën en zorgvuldige materiaalbehandeling.

Het optimaliseren van het productieproces is essentieel om defecten te voorkomen. Een schone en goed geventileerde werkruimte helpt kalkaanslag en andere oppervlakteproblemen voorkomen. Regelmatige inspecties kunnen potentiële problemen vroegtijdig opsporen, zodat er snel corrigerende maatregelen genomen kunnen worden. De juiste hanteringstechnieken en beschermende coatings zijn van vitaal belang om oppervlakteschade zoals krassen en deuken te voorkomen. Het gebruik van gepolsterde steunen en een voorzichtige behandeling kunnen het risico op imperfecties aan het oppervlak aanzienlijk verminderen.

Temperatuurregeling is cruciaal bij het voorkomen van defecten zoals kromtrekken, barsten en afschilferen van het oppervlak. Bij las- en snijprocessen is het bijvoorbeeld van vitaal belang om de warmte-invoer te regelen. Technieken zoals voorverwarmen of warmtebehandeling na het lassen kunnen kromtrekken helpen voorkomen. Bij verzinkprocessen kan het voorkomen van oververhitting van het zink en het handhaven van het juiste aluminiumgehalte in het verzinkbad het afschilferen of afschilferen van het oppervlak voorkomen. Een casestudie in een staalfabriek toonde bijvoorbeeld aan dat een nauwkeurige temperatuurregeling tijdens het verzinken de oppervlaktedefecten met 30% verminderde.

De juiste materialen kiezen en ze goed voorbereiden kan defecten verminderen. De juiste materiaaldikte kiezen en zorgen voor een constante koelsnelheid kan kromtrekken en andere dimensionale problemen helpen voorkomen. Het gebruik van schone, laagzuivere bronmetalen is essentieel om slakinsluitsels en andere gietfouten te voorkomen. Het verminderen van elementen die sterk reageren met zuurstof minimaliseert het risico op insluitingen. Slakinsluitsels zijn bijvoorbeeld niet-metalen deeltjes die tijdens het gietproces in het metaal vast komen te zitten. Het gebruik van laagzuivere metalen kan deze insluitingen aanzienlijk verminderen.

Het inzetten van getrainde ingenieurs met ervaring in metaalproductie verbetert het productieproces. Ingenieurs kunnen producten ontwerpen met minder bedrijfs- en ontwerpfouten, die met behulp van slimme technologie vroegtijdig kunnen worden opgespoord en gecorrigeerd. Het implementeren van robuuste kwaliteitscontrolemaatregelen tijdens het hele creatieproces is essentieel. Regelmatige inspecties en onderhoud van matrijzen en apparatuur helpen bij het identificeren en voorkomen van defecten zoals defecte matrijsmaterialen en slakinsluitsels.

Geavanceerde technologieën tijdens inspecties kunnen helpen om potentiële problemen vroegtijdig te identificeren. Beeldscanners en computerprogramma's detecteren operationele en ontwerpfouten vóór de productie, waardoor tijdige correcties mogelijk zijn. Simulatietechnologieën zoals THERCAST®, dat gietprocessen simuleert, kunnen gietparameters optimaliseren zonder het metaal daadwerkelijk te gieten, waardoor het risico op defecten zoals slakinsluitsels afneemt.

Het gebruik van nauwkeurige snijmethoden verbetert de maatnauwkeurigheid van staalproducten. CNC snijden en lasersnijden kunnen onnauwkeurigheden en braamvorming verminderen. Geautomatiseerde ontbraamgereedschappen maken ruwe randen gladder, waardoor de kwaliteit van het eindproduct verbetert. CNC (Computer Numerical Control) snijden maakt gebruik van computersoftware om de snijgereedschappen aan te sturen, wat zorgt voor een hoge precisie en consistentie.

Om rode roest en vlekken te voorkomen, moet je ervoor zorgen dat er geen lekken zijn in de spoelglansmiddeltank en dat de accumulator goed blijft werken. Regelmatige reiniging en onderhoud van de productielijn kan vlekken en andere oppervlaktedefecten helpen voorkomen. Een staalfabrikant verminderde bijvoorbeeld het aantal gevallen van rode roest met 25% na het invoeren van een streng reinigingsschema.

Om splinters en laps te voorkomen, is het cruciaal om de juiste walsprocessen te gebruiken en ervoor te zorgen dat defecten worden verwijderd door conditionering. Ervoor zorgen dat segmentwalsen bij de continugieterij niet opgesloten zitten, helpt om rondingen te voorkomen. Een casestudie in een walserij toonde aan dat het optimaliseren van het walsproces de slivers met 15% verminderde.

Om slakinsluitsels te voorkomen, moeten de giettemperatuur en -snelheid geoptimaliseerd worden. Het verminderen van turbulentie tijdens het gieten en ervoor zorgen dat de gietholte schoon is, helpt insluitingen voorkomen. Het gebruik van slakkenvangers en een vol gietbekken minimaliseert het risico op insluitingen nog verder. Slakinsluitingen worden vaak veroorzaakt door onzuiverheden die tijdens het gietproces niet worden verwijderd. Het gebruik van slakkenvangers kan deze onzuiverheden effectief opvangen, waardoor de kwaliteit van het eindproduct verbetert.

Door deze strategieën te integreren, kunnen fabrikanten het aantal staalfouten aanzienlijk verminderen, waardoor producten van hogere kwaliteit en een verbeterde productie-efficiëntie worden gegarandeerd.

Het aanpakken en verhelpen van staalfouten vereist een grondig begrip van de specifieke soorten fouten, hun oorzaken en de juiste corrigerende maatregelen. Hier vindt u gedetailleerde oplossingen en oplossingen voor veelvoorkomende staalfouten in verschillende productieprocessen, ondersteund door specifieke voorbeelden en casestudy's om de concepten duidelijker te illustreren.

Krimpfouten ontstaan door ongelijkmatige metaalkrimp, wat leidt tot putjes of gaten in het oppervlak.

Voorbeeld: Een gieterij had last van aanzienlijke open krimpfouten in hun gietijzeren producten. Door het gietsysteem opnieuw te ontwerpen om de metaalstroom te verbeteren en de giettemperatuur te verhogen, verminderden ze deze defecten met 40%.

Hete scheuren ontstaan door thermische samentrekkingen en onjuiste stolprocessen.

Voorbeeld: Een staalfabriek had problemen met warmscheuren in grote gietstukken. Door fillets te gebruiken op kruispunten en nauwkeurig poorten te plaatsen, minimaliseerden ze spanningsconcentraties en verminderden ze de warmscheuren met 30%.

Koude sluitingen ontstaan door een verkeerd ontwerp van het afsluitsysteem en lage metaaltemperaturen.

Voorbeeld: Een fabrikant elimineerde koude sluitingen in aluminium gietstukken door het gietsysteem te optimaliseren en de giettemperatuur te verhogen, wat leidde tot een verbetering van de productkwaliteit met 25%.

Soldeerdefecten omvatten schade aan de matrijsholte en onjuiste temperaturen.

Voorbeeld: Een bedrijf had te kampen met soldeerdefecten bij het spuitgieten van zink. Door gebruik te maken van hoogwaardige ontvormingsmiddelen en te zorgen voor voldoende ijzer in de legering, verbeterden ze de oppervlakteafwerking en verminderden ze de defecten met 20%.

Scheuren komen voor in drukgebieden, vooral in rechthoekige trekvormen.

Voorbeeld: Een autofabrikant verminderde het aantal scheuren in spatbordpanelen door het materiaal voor de bewerking te ontlasten, waardoor het aantal defecten met 15% afnam.

Wandverdunning ontstaat door materiaalvervorming tijdens het vervormingsproces.

Voorbeeld: Een leverancier verbeterde de uniformiteit van de dikte van metalen buizen door materialen met hogere R-waarden te gebruiken en de vormparameters aan te passen, waardoor de productconsistentie met 20% toenam.

Bramen worden veroorzaakt door bot snijgereedschap en onjuiste uitlijning.

Voorbeeld: Een precisiemachinebouwbedrijf verminderde braamvorming in bewerkte onderdelen door de snijgereedschappen regelmatig opnieuw te slijpen en de gereedschappen goed uit te lijnen, wat leidde tot een reductie van 30% in nabewerkingstijd.

Splijten treedt op wanneer de uiterste treksterkte van het materiaal wordt overschreden.

Voorbeeld: Een plaatbewerker verminderde het splijten in diepgetrokken onderdelen door de rek in gebieden met hoge spanning te verminderen en de rek in de kleine richting te vergroten, waardoor de opbrengst met 10% verbeterde.

Rimpels ontstaan door gebieden met compressie die de materiaalstroom belemmeren.

Voorbeeld: Een metaalverwerkingsbedrijf minimaliseerde rimpels in grote panelen door de drukkrachten in hoeken te verminderen en materialen met hogere R-waarden te gebruiken, waardoor een gladdere afwerking werd bereikt.

Terugvering is het gevolg van camber van de spoel of onjuiste gevoeligheid van het gereedschap.

Voorbeeld: Een fabriek die spoelen verwerkt, heeft problemen met terugvering geëlimineerd door spoelen te bestellen die zijn geslit om cambering te elimineren en de gevoeligheid van de gereedschappen aan te passen, waardoor de productnauwkeurigheid is verbeterd.

Afbladderen van het oppervlak of schilferen treedt op door slechte hechting aan het staal en oververhitting.

Voorbeeld: Een verzinkerij verbeterde de hechting en verminderde afschilfering door de badtemperatuur en het aluminiumgehalte optimaal te houden, waardoor de levensduur van het product met 15% toenam.

Roest ontstaat door blootstelling aan vocht en slechte opslagomstandigheden.

Voorbeeld: Een staaldistributeur verminderde roestvorming door een schone, goed geventileerde werkruimte te handhaven en te zorgen voor de juiste opslagomstandigheden, waardoor de productkwaliteit verbeterde.

Voor onderdelen die niet aan de specificaties voldoen, kun je opnieuw frezen, slijpen of met de hand nabewerken om defecten te corrigeren en het gewenste resultaat te bereiken. Deze corrigerende acties kunnen de integriteit en functionaliteit van stalen producten herstellen, zodat ze voldoen aan de kwaliteitsnormen.

Hieronder vindt u antwoorden op een aantal veelgestelde vragen:

Stalen producten kunnen verschillende gebreken vertonen die hun kwaliteit, prestaties en veiligheid beïnvloeden. Veelvoorkomende gebreken kunnen worden ingedeeld in oppervlaktedefecten, interne defecten en mechanische defecten.

Oppervlaktedefecten zijn onder andere scheuren, die kunnen leiden tot catastrofale defecten en het gevolg kunnen zijn van onjuiste warmtebehandeling, lassen of mechanische spanning. Naden zijn lineaire onvolkomenheden die ontstaan tijdens het walsen of smeden en die het staal verzwakken. Laminaten ontstaan wanneer lagen staal zich van elkaar scheiden, vaak als gevolg van onjuiste wals- of smeedtechnieken. Korsten zijn verhoogde of gedrukte gebieden op het oppervlak veroorzaakt door verkeerd walsen of smeden, wat de sterkte en afwerking van het staal aantast. Lappen zijn overlappende lagen staal die verhoogde gebieden creëren, waardoor het staal verzwakt. Andere imperfecties aan het oppervlak zoals putjes, schilfers en insluitsels kunnen het uiterlijk en de prestaties van het staal negatief beïnvloeden. Onregelmatigheden aan de randen, zoals golfachtige patronen, kunnen ook voorkomen.

Interne defecten omvatten insluitingen, dit zijn niet-metalen deeltjes die tijdens de productie in het staal terechtkomen, waardoor het materiaal verzwakt en de kans op scheuren toeneemt. Porositeit verwijst naar kleine holtes of holtes in het staal die de ductiliteit en corrosiebestendigheid aantasten, vaak als gevolg van onjuist gieten of lassen. Segregatie is de ongelijke verdeling van legeringselementen, wat leidt tot variaties in de samenstelling en mechanische eigenschappen van het materiaal.

Mechanische defecten omvatten vervormingen zoals buigen, draaien of kromtrekken veroorzaakt door onjuiste behandeling, overmatige belasting of thermische spanningen, waardoor de structurele integriteit in het gedrang komt. Verkeerde uitlijningen ontstaan door onnauwkeurige assemblage of slechte fabricagepraktijken, wat leidt tot spanningsconcentraties en potentiële faalpunten. Lasfouten, zoals poreusheid, onvolledige versmelting, scheuren, ondersnijdingen en overmatige spatten, kunnen de integriteit van de las aantasten.

Andere defecten zijn maatafwijkingen zoals kromtrekken, buigen, verdraaien of variaties in lengte of breedte die de structurele integriteit aantasten en de installatie bemoeilijken. Materiaalvervuiling met vreemde stoffen zoals olie, vuil of verf kan de integriteit van de las en de hechting van de coating aantasten. Onvoldoende wapening, zoals onvoldoende wapening of gaas, kan leiden tot structurele zwakheden zoals scheuren of instorting. Problemen met de hechting van coatings kunnen het substraat blootleggen door onzuiverheden in het materiaal. Onvolkomenheden in het oppervlak van platgewalst staal, zoals golvende patronen, strepen, verhoogde vlekken en rimpels of vouwen, kunnen het gevolg zijn van hantering of productieschade.

Het aanpakken van deze defecten door middel van kwaliteitscontrole, procesoptimalisatie en effectieve training van personeel is cruciaal om de betrouwbaarheid en levensduur van staalproducten te garanderen.

Visuele inspectie is een fundamentele methode voor het identificeren van gebreken in staal, waarbij zowel traditionele als geavanceerde technieken worden gebruikt om grondig onderzoek te garanderen. Traditionele visuele inspectie bestaat uit direct onderzoek met het blote oog, wat kosteneffectief en flexibel is, maar inconsistent kan zijn vanwege verschillen in de vaardigheden van de inspecteur en beperkingen bij het inspecteren van slecht zichtbare gebieden.

Om deze beperkingen aan te pakken, worden verbeterde visuele inspectietechnieken gebruikt. Lichtversterkende technieken, zoals hoek- en diffuse verlichting, helpen om onregelmatigheden op het oppervlak te markeren door respectievelijk schaduwen te creëren of een duidelijk zicht te bieden. Fluorescent Penetrant Inspection (FPI) maakt gebruik van fluorescerende vloeistoffen die in scheuren sijpelen en onder ultraviolet licht oplichten om defecten zichtbaar te maken.

Microscopische inspectie maakt gebruik van industriële microscopen met camera's en beeldanalysesoftware om minuscule defecten op te sporen en is een niet-destructieve testmethode, hoewel er wel bekwame operators voor nodig kunnen zijn. Inspectie met een boorscoop is nuttig om inwendige structuren te onderzoeken en geeft gedetailleerde beelden van gebieden die met het blote oog niet zichtbaar zijn.

Geautomatiseerde optische inspectiesystemen (AOI) maken gebruik van hogeresolutiecamera's, geavanceerde verlichting en softwarealgoritmen voor snelle, objectieve en nauwkeurige oppervlakinspecties. Deze systemen profiteren van voortdurende verbetering door AI en machine learning, waardoor defecten beter kunnen worden geïdentificeerd en voorspellend onderhoud kan worden uitgevoerd.

De integratie van machine learning en AI in vision-gebaseerde methoden verbetert de detectie en classificatie van defecten aanzienlijk. Modellen zoals kunstmatige neurale netwerken en deep learning kunnen efficiënt omgaan met grote datasets en verschillende soorten defecten. Standaardisatie en benchmarking zijn cruciaal voor het vergelijken van algoritmen, terwijl gegevensuitbreiding de prestaties van het model verbetert. Menselijke expertise blijft van vitaal belang bij het verfijnen en valideren van deze modellen, vooral bij kleine datasets.

Door deze visuele inspectietechnieken te combineren met geavanceerde technologieën kunnen industrieën defecten in stalen oppervlakken nauwkeuriger en efficiënter opsporen.

De belangrijkste oorzaken van defecten in staal kunnen worden toegeschreven aan verschillende factoren, die grofweg kunnen worden onderverdeeld in materiaalgerelateerde factoren, procesgerelateerde problemen en omgevingsfactoren.

Materiaalgerelateerde factoren zijn onder andere de aanwezigheid van insluitingen en ontmenging. Insluitsels zijn niet-metalen deeltjes zoals slak en oxiden die het staal kunnen verzwakken, als gevolg van onvolledig smelten van materialen of verontreiniging tijdens het gieten. Segregatie treedt op wanneer elementen zoals mangaan, koolstof en zwavel zich ongelijkmatig concentreren tijdens het gieten, waardoor lokale variaties in samenstelling ontstaan die kunnen leiden tot defecten zoals witte vlekken en scheuren.

Procesgerelateerde problemen omvatten onjuiste verwarming en koeling, slecht matrijsontwerp en uitlijning, en inadequate smeed- en walstechnieken. Snelle of ongelijkmatige koeling kan defecten veroorzaken zoals schilfers en barsten in het oppervlak, terwijl langzame koeling deze problemen kan verminderen. Verkeerd uitgelijnde of slecht ontworpen matrijzen kunnen leiden tot ongevulde secties en matrijsverschuivingen. Gebrekkige smeed- of walstechnieken kunnen scheuren, lamineringen en onregelmatigheden in het oppervlak veroorzaken door ongelijkmatige vervorming en inwendige spanning. Daarnaast kunnen onjuiste las- en warmtebehandelingen leiden tot scheuren en porositeit, waarbij de vaardigheid en kwaliteit van het lasmetaal van cruciaal belang zijn.

Milieu- en operationele factoren spelen ook een belangrijke rol. Onjuiste oppervlaktereiniging en oxidatieve atmosferen tijdens verhitting kunnen leiden tot kalkaanslag en oxidatie, waarbij verschillende oxiden worden gevormd. Slijtage en beschadiging van apparatuur, zoals in walsgroeven, en onjuist gebruik van gietpoeder kunnen oppervlakte- en interne defecten veroorzaken. Ongelijke temperatuur en druk tijdens de productie kunnen leiden tot langs-, dwars- en hoekscheuren in continu gegoten staalproducten.

Andere factoren die een rol spelen zijn overmatige mechanische spanning tijdens het verwerken, wat leidt tot oppervlaktescheuren en inwendige scheuren, vaak verergerd door inconsistente koeling en ongelijkmatige vervorming. Weersomstandigheden, zoals koude temperaturen, kunnen ook van invloed zijn op de vorming van scheuren tijdens walsprocessen.

Door deze oorzaken te begrijpen, kunnen fabrikanten maatregelen nemen om defecten te minimaliseren en de kwaliteit en integriteit van staalproducten te garanderen.

Fabrikanten kunnen gebreken in staalproducten voorkomen door verschillende belangrijke strategieën toe te passen in verschillende stadia van het productieproces. Ten eerste is het van cruciaal belang om de kwaliteit van de grondstoffen te garanderen. Dit omvat een robuust inspectieproces voor binnenkomende materialen om afmetingen, normen en kwaliteiten te controleren, in combinatie met duidelijke communicatie en verantwoordelijkheid met leveranciers.

Regelmatig onderhoud van apparatuur is van vitaal belang om defecten te voorkomen, met inbegrip van zowel preventief onderhoud als storingsonderhoud. Routinematige controles en onderhoud zorgen ervoor dat apparatuur correct werkt, waardoor de kans op defecten afneemt. Zo kan het reinigen van lasapparatuur en het slijpen van CNC-machinebladen defecten aanzienlijk verminderen.

Bij gietprocessen zijn het juiste matrijsontwerp en de juiste voorbereiding essentieel. Dit omvat het zorgen voor voldoende ventilatie om gasinsluiting te voorkomen, het gebruik van hoogwaardige matrijsmaterialen en het regelen van gietparameters zoals temperatuur en gietsnelheid. Regelmatig onderhoud en inspectie van matrijzen zijn noodzakelijk om slijtage en degradatie te voorkomen.

Zorgvuldig beheer van smelt- en gietpraktijken is nodig om gietfouten te voorkomen. Het beheersen van de giettemperatuur, het gebruik van technieken zoals vacuümgesteund gieten en het wijzigen van de chemische samenstelling van gesmolten materiaal kan problemen zoals gasporositeit verminderen. De juiste afsluitsystemen zorgen voor een gelijkmatige koeling en stolling, waardoor defecten zoals koud sluiten en mislopen worden voorkomen.

Oppervlaktevoorbereiding en -bescherming zijn belangrijk om oppervlaktedefecten te voorkomen. Een schone en goed geventileerde werkruimte, het gebruik van hoogwaardige materialen en een goede hechting bij processen zoals verzinken zijn essentieel. Regelmatige inspectie tijdens productie, opslag en transport helpt om potentiële problemen vroegtijdig op te sporen.

Het implementeren van standaard werkinstructies zorgt ervoor dat operators weten hoe ze taken moeten uitvoeren en wat de verwachte resultaten zijn. Kwaliteitscontrolemaatregelen, zoals het gebruik van coördinatenmeetmachines of vision camera's, helpen om defecten in een vroeg stadium op te sporen en de productie-efficiëntie te behouden.

Een juiste behandeling en opslag van materialen kan defecten voorkomen. Het gebruik van zand met een hoge sterkte, kleine korrelgrootte, lage doorlaatbaarheid en het hard aanstampen van zand voorkomt metaalpenetratie. Drogen van mallen en kernen voor gebruik en droog opslaan voorkomt gasporositeit.

Het beheersen van het koel- en stolproces is cruciaal. Rekening houden met krimptoeslagen in het patroonontwerp en de plaatselijke warmteafvoer verhogen met interne koeling, koelribben of spoelen kan krimpholtes voorkomen.

Door deze strategieën toe te passen, kunnen fabrikanten defecten in staalproducten aanzienlijk verminderen en een hogere kwaliteit en betrouwbaarheid van de eindproducten garanderen.

Bij het repareren van staaldefecten komen verschillende methodes en overwegingen kijken. Lasreparatie is geschikt voor het aanpakken van kleine defecten, het redden van onderdelen en het maken van prototype-aanpassingen. Defecten verwijderen, voorverwarmen en de juiste lastechnieken zijn cruciaal voor effectieve reparaties. Niet-destructief onderzoek moet worden uitgevoerd om de integriteit van de las te garanderen. Voor kritieke toepassingen kan opnieuw gieten nodig zijn. Reparatie van constructiestaal omvat visuele inspectie, lassen, bouten en verstevigingstechnieken om de integriteit en functionaliteit te behouden.

De specifieke effecten van staalfouten op de fysische eigenschappen van staal omvatten voornamelijk de volgende aspecten:

Veranderingen in hardheid en plasticiteit: Onder invloed van bepaalde factoren kan de sterkte van staal toenemen, maar tegelijkertijd nemen de plasticiteit en taaiheid af, waardoor de brosheid toeneemt. Dit gebeurt meestal bij herhaalde belasting, wanneer de elasticiteitsgrens toeneemt en de plastische fase ingaat.

Effecten op slijtvastheid en weerstand tegen vermoeiing: Gebreken in de oppervlaktekwaliteit hebben niet alleen invloed op het esthetische uiterlijk van warmgewalst bandstaal, maar kunnen ook nadelige gevolgen hebben voor de mechanische eigenschappen en corrosiebestendigheid, waaronder slijtvastheid en weerstand tegen vermoeiing.

Gereedschapslijtage en oneffen oppervlakken: De aanwezigheid van losheid in het materiaal kan leiden tot overmatige slijtage en oneffen oppervlakken van de gereedschappen die ervan gemaakt zijn. Daarom heeft gereedschapsstaal strenge eisen voor het aanvaardbare niveau van losheid.

Spreiding van microstructuur en defecten: De taaiheid van staal hangt voornamelijk af van de spreiding van de microstructuur en defecten (het vermijden van geconcentreerde defecten) en niet zozeer van de chemische samenstelling. De taaiheid ondergaat aanzienlijke veranderingen na een warmtebehandeling.

Effecten van gloeien en normaliseren: Gloeien kan de hardheid van staal verminderen, de plasticiteit verbeteren, korrels verfijnen, structurele defecten door gieten, smeden en lassen elimineren, de structuur en samenstelling van het staal homogeniseren en interne spanning en werkharding in het staal verlichten. Normaliseren heeft vergelijkbare effecten op grote gietstukken, smeedstukken en lasstukken.