Stel je voor dat de productielijn van je fabriek plotseling tot stilstand komt door een lek in een cruciale pijpleiding. Hoe repareer je dat zonder verdere schade of stilstand te riskeren? Dit artikel gaat in op zes essentiële lastechnieken voor het dichten van lekken, met aandacht voor praktische methoden en veiligheidsmaatregelen. Van hameren tot klinken, je leert strategieën om lekken efficiënt te beheersen en de veiligheid te garanderen in gevaarlijke omgevingen met hoge druk. Bereid je voor op de kennis om lekken effectief aan te pakken en je productie soepel te laten verlopen.

Bij industriële productie kan apparatuur die continu draait om verschillende redenen lekken, zoals lekken in leidingen, kleppen, containers, enz. Deze lekken kunnen de productiestabiliteit negatief beïnvloeden, de productkwaliteit verminderen en leiden tot milieuvervuiling en afval. Bovendien kunnen lekken van gevaarlijke media zoals giftige gassen en vet ernstige bedreigingen vormen voor de veiligheid van de productie en het omringende milieu.

De explosie in de oliepijpleiding van Qingdao Huangdao op 22 november 2013 en de explosie in de opslagplaats voor gevaarlijke goederen van Tianjin Binhai New Area op 2 augustus 2015 hebben bijvoorbeeld geleid tot een aanzienlijk verlies van mensenlevens en eigendommen voor het land en de bevolking, en werden beide veroorzaakt door lekken in de media.

Daarom is het van cruciaal belang om lekken van industriële producten tijdig te verhelpen. Het repareren van lekken in apparatuur die ontvlambare, explosieve stoffen of giftige chemicaliën onder druk bevat, vormt echter een technische uitdaging.

De reparatie van lekken in apparatuur met druk, olie of giftige stoffen vereist speciaal laswerk onder gevaarlijke omstandigheden, dat afwijkt van normale lasprocedures en waarbij sterk de nadruk ligt op veiligheid.

Voordat er gelast kan worden, moeten er veiligheidsmaatregelen getroffen worden om ongelukken te voorkomen en de veiligheid van de werkplek, lassers en andere werknemers te garanderen. Lassers moeten ervaren en bekwaam zijn en lasingenieurs met uitgebreide technische expertise moeten begeleiding bieden voor een veilige werking.

Als er bijvoorbeeld een bepaald type olietank wordt gerepareerd, moeten de capaciteit, het ontbrandingspunt, de druk, enz. van de olie binnenin bekend zijn. lasproces mogen geen bedreiging vormen voor de persoonlijke veiligheid of grotere veiligheidsincidenten veroorzaken.

Daarom moeten voor en tijdens de lasconstructie de volgende stappen worden genomen om de veiligheid te garanderen:

Hieronder volgen enkele veelgebruikte methoden voor het stoppen van lekken bij het lassen, die veel worden toegepast in de engineeringpraktijk en die de moeite waard zijn om te leren en te verbeteren.

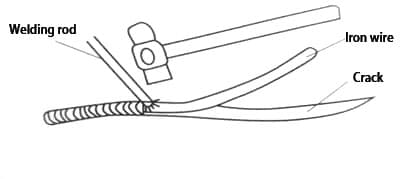

Deze methode is geschikt voor lasscheurenZandgaten en spuitgaten in lagedrukvaten en -pijpen.

Het wordt aanbevolen om zoveel mogelijk elektroden met een kleine diameter te gebruiken voor het lassen. De lasstroom moet strikt voldoen aan de procesvereisten.

De lasmethode die de voorkeur geniet is de snelle lasmethode. De hitte van de boog moet worden gebruikt om het gebied rond het lek te verwarmen.

Zodra de vlamboog is uitgeschakeld, moet het lekkagepunt snel worden samengedrukt met een hamer of een puntige schop en moet de las worden aangestampt tijdens het lassen.

Als de scheuren breed zijn of de diameter van zandgaten en luchtgaten groot, kan het een uitdaging zijn om technieken als hameren, draaien en persen te gebruiken.

In dergelijke gevallen kunnen de scheuren of gaten worden gedicht met geschikte ijzerdraden of lasstaven om de druk en de stroom van het lek te verminderen en vervolgens kan er snel worden gelast met een kleine stroomsterkte.

Het belangrijkste aspect van deze methode is dat er slechts één sectie tegelijk moet worden gestoken, waarna er snel gelast kan worden.

Dit wordt geïllustreerd in Figuur 1.

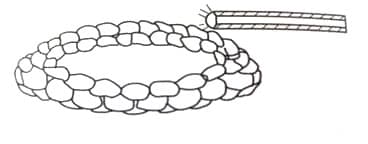

Sommige lekken worden veroorzaakt door factoren zoals corrosie, slijtage en verdunning. In dergelijke gevallen moet direct lassen van het lek worden vermeden omdat dit nog grotere lekken kan veroorzaken.

In plaats daarvan, puntlassen moet worden uitgevoerd op geschikte plaatsen naast of onder het lek. Deze zones mogen geen lekken vertonen.

Om te beginnen moet er een smeltbad worden gemaakt en dan moet het lek geleidelijk worden verminderd door punt voor punt te lassen, vergelijkbaar met de modderval van een zwaluw.

Ten slotte moet het lek worden gedicht met een geschikte lasstroom en een elektrode met een kleine diameter, zoals geïllustreerd in Figuur 2.

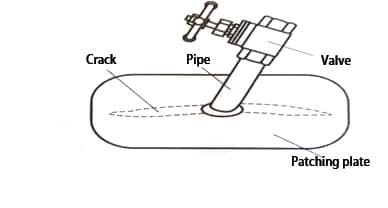

Deze methode is geschikt voor lassen met grote lekkagegebieden, hoge stroomsnelheden of hoge drukken, zoals getoond in Figuur 3.

Om het lek aan te pakken, moet een aanvullende plaat met een afsluitmechanisme worden gemaakt op basis van de vorm van het lek.

Voor grotere lekkages moet een interceptor in de vorm van een stuk omleidingspijp met een klep worden gebruikt.

Voor kleinere lekken kan een moer op de reparatieplaat worden voorgelast.

De oploopplaat moet groter zijn dan het lek. Het sluitingsmechanisme op de opvulplaat moet in de richting van het lek worden geplaatst.

Er moet een kraal afdichtmiddel worden aangebracht aan de kant van de pleisterplaat die in contact komt met het lek om het lekkende medium via een geleidingsbuis naar buiten te laten stromen en de lekkage rond de pleisterplaat te verminderen.

Zodra de reparatieplaat is gelast, moet de klep worden gesloten of moeten de bouten worden aangedraaid.

Wanneer een pijpleiding in een groot gebied lekt als gevolg van corrosie of slijtage, kan een mantelbuis met dezelfde diameter of net groot genoeg om de lekkende pijpleiding op te vangen, worden gebruikt. De lengte van de mantelbuis moet worden bepaald op basis van de grootte van het lek.

De mantelbuis moet symmetrisch in twee helften worden gesneden en er moet een afbuigpijp op worden gelast. De lasmethode moet dezelfde zijn als die van de afbuigpijp.

Bij het lassen moet eerst de naad tussen de pijp en de mof worden gelast en daarna de naad van de mof, zoals getoond in Figuur 4.

Continu lassen mag niet worden gebruikt. De lastemperatuur mag een geschikt niveau niet overschrijden.

De puntlasmethode moet worden toegepast met gelijktijdige koeling.

Bijvoorbeeld, na het puntlassen op verschillende punten, de lasplekken onmiddellijk afkoelen met een katoenen gaasje gedoopt in water.

Soms kan een combinatie van deze methoden nodig zijn om lekken effectief te stoppen. Lekdichting door lassen vereist veelzijdigheid om succes te garanderen.

Niet alle metaalmaterialen zijn echter geschikt voor lekstoplassen. Alleen koolstofstaal met een laag gelegeerd staal kunnen deze lekstopmethoden gebruiken.

Austenitisch roestvast staal kan alleen worden gerepareerd door lassen als het basismetaal in de buurt van het lekpunt een aanzienlijke plastische vervorming kan ondergaan. Anders is lassen geen optie.

Het medium in hittebestendige stalen buizen is meestal stoom met een hoge temperatuur en hoge druk.

Lekken die zijn ontstaan na langdurig gebruik kunnen niet onder druk worden gerepareerd. Lassen mag niet worden gebruikt om lage temperatuur staal onder druk te repareren.

Al deze lasmethoden zijn tijdelijke oplossingen en bieden niet dezelfde mechanische metaaleigenschappen als strikt lassen.

Als de apparatuur niet onder druk staat of geen medium vervoert, moet het tijdelijke lekblokkerende laswerk volledig worden verwijderd en moet de apparatuur opnieuw worden gelast of op een andere manier worden gerepareerd om aan de productvereisten te voldoen.

Met de vooruitgang van de moderne productie is de technologie voor het stoppen van laslekken een cruciale noodtechniek geworden in het continue productieproces.

Het verhelpen van een lekkage vergt een bepaalde hoeveelheid tijd en het lek moet in een later stadium volledig worden vervangen.

Het gebruik van lekstoptechnologie moet aanpasbaar zijn.

Er kunnen meerdere methoden worden gebruikt om een lek aan te pakken, met als doel lekkages na het lassen te voorkomen.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.