Heb je je ooit afgevraagd hoe we precies door taaie materialen zoals glas en keramiek kunnen snijden? In dit artikel verkennen we ultrasone bewerking, een fascinerende technologie die hoogfrequente trillingen gebruikt om harde en broze materialen vorm te geven. Leer meer over de principes, toepassingen en de ongelooflijke nauwkeurigheid die het biedt.

Elektrische ontladingsbewerking (EDM) en elektrochemische bewerking (ECM) zijn gespecialiseerde processen die voornamelijk geschikt zijn voor geleidende metalen materialen, waardoor hun toepassing beperkt is tot niet-geleidende of niet-metalen substraten.

Ultrasoon verspanen (USM) daarentegen biedt een veelzijdige oplossing voor het bewerken van een breed scala aan materialen, waaronder zowel geleidende als niet-geleidende stoffen. Deze techniek blinkt uit in het bewerken van brosse en harde metalen materialen zoals geavanceerde legeringen en gehard staal, maar biedt ook superieure mogelijkheden voor niet-geleidende, niet-metalen materialen zoals precisieglas, geavanceerde keramiek, halfgeleidermaterialen en kritische componenten zoals germanium- en siliciumschijven die in de elektronica-industrie worden gebruikt.

De toepassingen van USM gaan verder dan traditionele materiaalverwijderingsprocessen. Het is effectief gebleken bij precisiereiniging, met name voor ingewikkelde onderdelen met complexe geometrieën. Bovendien is de USM-technologie aangepast voor gespecialiseerde lastoepassingen en niet-destructieve testprocedures, waardoor de waarde in verschillende productiesectoren is toegenomen.

Ultrasoon lassen, een onderdeel van de USM-technologie, maakt gebruik van hoogfrequente mechanische trillingen (meestal 20-40 kHz) die naar het grensvlak van twee te verbinden onderdelen worden gestuurd. Onder gecontroleerde druk veroorzaken deze trillingen plaatselijke wrijving en warmteontwikkeling op het raakvlak van het materiaal, waardoor moleculaire interdiffusie wordt bevorderd en een verbinding in vaste toestand ontstaat zonder het bulkmateriaal te smelten. Dit proces is vooral voordelig voor het verbinden van thermoplasten, non-ferrometalen en ongelijke materialen waar traditionele lasmethoden niet effectief of schadelijk kunnen zijn.

Een typisch ultrasoon lassysteem bestaat uit vier essentiële onderdelen:

De primaire onderdelen van een ultrasoon lassysteem bestaan uit een trio van een ultrasone generator, transducer, boosters, laskop, mal en frame.

Bij ultrasoon lassen wordt een stroom van 50/60 Hz via een ultrasone generator omgezet in elektrische energie van 15, 20, 30 of 40 KHz. De omgezette hoogfrequente elektrische energie wordt via een transducer weer omgezet in een mechanische beweging met dezelfde frequentie.

Vervolgens wordt de mechanische beweging overgebracht op de laskop via een set boosterapparaten die de amplitude kunnen veranderen. De laskop brengt de ontvangen trillingsenergie naar de lasnaad van het te lassen werkstuk. In dit gebied wordt de trillingsenergie omgezet in thermische energie door wrijving, waardoor de te lassen delen smelten.

Ultrasoon lassen kan niet alleen worden gebruikt om metalen en thermohardende kunststoffen te lassen, maar ook om weefsels en films te bewerken.

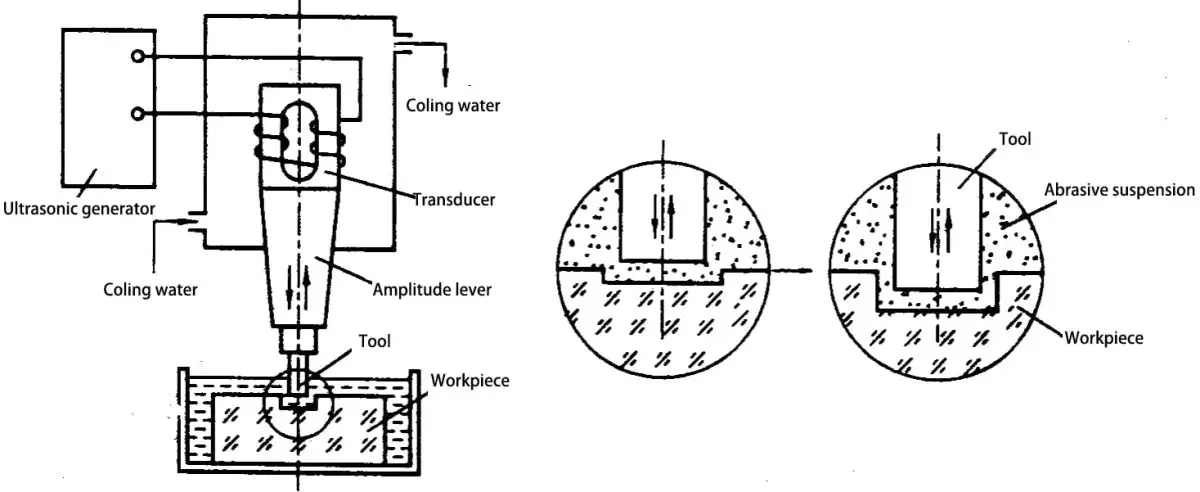

Specifiek, ultrasone bewerking (USM) is een methode om harde en brosse materialen te bewerken door gebruik te maken van ultrasone trillingen aan het uiteinde van het gereedschap, gecombineerd met de inwerking van abrasieve suspensie.

USM is het resultaat van de gecombineerde effecten van mechanische impact en slijpen door de trilling van slijpmiddelen onder ultrasone golven, waarbij de continue impact van de slijpmiddelen de belangrijkste factor is.

Tijdens het ultrasone bewerkingsproces wordt een suspensie van een vloeibaar en slijpmiddelmengsel tussen de gereedschapskop en het werkstuk gebracht. Er wordt een lichte druk uitgeoefend in de richting van de vibratie van de gereedschapskop.

De ultrasone frequentie die door de ultrasone generator wordt gegenereerd, wordt door de transducer omgezet in mechanische trillingen. De amplitude wordt versterkt tot 0,01-0,15 mm door de amplitudestaaf en vervolgens doorgegeven aan het gereedschap.

Het uiteinde van het gereedschap wordt ultrasoon in trilling gebracht, waardoor de slijpdeeltjes in de suspensie voortdurend en met hoge snelheid tegen het oppervlak van het werkstuk botsen en slijpen. Dit resulteert in het vermalen van materiaal in het bewerkingsgebied tot fijne deeltjes, die vervolgens uit het materiaal worden verwijderd.

Hoewel elke inslag een kleine hoeveelheid materiaal verwijdert, zorgt de hoge frequentie van meer dan 16.000 inslagen per seconde voor een zekere verwerkingssnelheid.

Tegelijkertijd resulteren de hydraulische impact en het cavitatieverschijnsel veroorzaakt door de ultrasone trilling aan het uiteinde van het gereedschap in de penetratie van de vloeistof in de scheuren van het werkstukmateriaal, waardoor het vernietigingsproces wordt versneld.

De hydraulische impact dwingt ook de gesuspendeerde werkvloeistof om te circuleren in de bewerkingsspleet, waardoor de versleten slijpdeeltjes tijdig worden vernieuwd.

1. Principe van ultrasoon lassen van metaal

Ultrasoon metaallassen is een geavanceerd verbindingsproces in vaste toestand dat gebruikmaakt van hoogfrequente mechanische trillingen (meestal meer dan 20 kHz) om sterke metallurgische verbindingen te maken tussen gelijksoortige of ongelijksoortige metalen. Deze innovatieve techniek biedt unieke voordelen ten opzichte van traditionele lasmethoden.

Het proces berust op de omzetting van ultrasone energie in plaatselijke wrijvingswarmte en plastische vervorming op het grensvlak van de werkstukken. In tegenstelling tot conventioneel lassen vindt ultrasoon lassen plaats zonder de basismaterialen te smelten of externe warmtebronnen te gebruiken. In plaats daarvan genereert een combinatie van gecontroleerde druk en hoogfrequente trillingen (meestal 20-40 kHz) de noodzakelijke voorwaarden voor het hechten.

Tijdens de lascyclus dragen de volgende sleutelmechanismen bij aan de vorming van de verbinding:

Ultrasoon lassen van metaal biedt verschillende voordelen:

Deze techniek is bijzonder geschikt voor het verbinden van dunne platen, folies en fijne draden van non-ferrometalen zoals aluminium, koper, nikkel en edelmetalen. Veel voorkomende toepassingen zijn:

2. Principe van ultrasoon lassen van kunststof

Wanneer ultrasone golven inwerken op het contactoppervlak van thermoplastische materialen, genereren ze hoogfrequente trillingen tienduizenden keren per seconde. Zodra deze hoogfrequente trillingen een bepaalde amplitude bereiken, worden ze via het lasstuk naar het lasgebied overgedragen, waarbij de ultrasone energie in warmte wordt omgezet.

De geluidsweerstand op de overgang van de twee lassen in het lasgebied is groot, waardoor lokaal hoge temperaturen ontstaan. Door de slechte warmtegeleiding van kunststoffen kan de warmte niet snel worden afgevoerd en hoopt deze zich op in het lasgebied, waardoor de contactoppervlakken van de twee kunststoffen snel smelten.

Door een bepaalde druk uit te oefenen, versmelten de kunststoffen tot één geheel. Wanneer de ultrasone golven stoppen, wordt de druk een paar seconden gehandhaafd om stolling mogelijk te maken, waarbij een robuuste moleculaire keten wordt gevormd om het lasdoel te bereiken. De lassterkte kan de sterkte van het oorspronkelijke materiaal benaderen.

De kwaliteit van ultrasoon plastic lassen hangt af van drie factoren: de amplitude van de transducer laskop, de toegepaste druk en de lastijd. Zowel de lastijd als de druk van de laskop kunnen worden aangepast, terwijl de amplitude wordt bepaald door de transducer en de amplitudestaaf.

Deze drie factoren werken op elkaar in en hebben een optimale waarde. Als de energie deze optimale waarde overschrijdt, is de hoeveelheid gesmolten kunststof groot en is het gelaste materiaal gevoelig voor vervorming.

Als de energie te laag is, is de resulterende las niet stevig, en de toegepaste druk mag ook niet te hoog zijn. De optimale druk is het product van de randlengte van het lasdeel en de optimale druk per millimeter van de rand.

a. Blinkt uit in het bewerken van moeilijk te bewerken materialen, waaronder zowel metalen als niet-metalen. Bijzonder effectief voor niet-geleidende materialen zoals glas, keramiek, kwarts, silicium, agaat, edelstenen en diamant. Kan ook geleidende harde metalen zoals gehard staal en geavanceerde legeringen bewerken, zij het met verminderde efficiëntie.

b. Ideaal voor uitdagende geometrieën: diepe gaten, dunwandige componenten, slanke staven, onderdelen met lage stijfheid en complexe vormen met strenge specificaties.

c. Geoptimaliseerd voor uiterst nauwkeurig bewerken, voor superieure nauwkeurigheid en lage oppervlakteruwheid voor kritieke componenten.

Het gelokaliseerde, hoogfrequente slagmechanisme resulteert in verwaarloosbare macroscopische snijkrachten. Dit leidt tot aanzienlijk minder snijstress en warmteontwikkeling, waardoor de materiaalintegriteit behouden blijft en de algehele efficiëntie toeneemt.

Ultrasoon bewerken bereikt een uitzonderlijke maatnauwkeurigheid (meestal 0,005-0,02 mm) en oppervlakteafwerking (Ra-waarden van 0,05-0,2 µm). Het proces laat geen restspanningen of thermische schade achter op de bewerkte oppervlakken, waardoor het ideaal is voor kwetsbare componenten, nauwe toleranties en werkstukken met een lage stijfheid.

Blinkt uit in het zeer getrouw produceren van ingewikkelde holtes en gegoten oppervlakken, en overtreft conventionele bewerkingsmethoden voor complexe 3D-vormen.

Maakt het gebruik van relatief zachte gereedschapsmaterialen met complexe geometrieën mogelijk, waardoor de gereedschapskosten dalen en er snel prototypes van aangepaste vormen gemaakt kunnen worden.

Ultrasone bewerkingssystemen hebben over het algemeen een eenvoudig ontwerp, wat de bediening, het onderhoud en de integratie in bestaande productieprocessen vergemakkelijkt.

De bewerkingssnelheid verwijst naar de hoeveelheid materiaal die per tijdseenheid wordt verwijderd en wordt uitgedrukt in mm.3/min of g/min.

De factoren die de bewerkingssnelheid beïnvloeden zijn onder andere de amplitude en frequentie van het gereedschap, de voedingsdruk, het type en de deeltjesgrootte van het slijpmiddel, het materiaal van het werkstuk en de concentratie van de slijpstofsuspensie.

a. Invloed van de amplitude en frequentie van het gereedschap:

Een te hoge amplitude en hoge frequentie kunnen het gereedschap en de amplitudestaaf blootstellen aan hoge inwendige spanning. De amplitude ligt meestal tussen 0,01-0,1 mm en de frequentie tussen 16.000-25.000 Hz.

Bij daadwerkelijke bewerking is het noodzakelijk om de resonantiefrequentie aan te passen aan de verschillende gereedschappen om de maximale amplitude te verkrijgen en een hogere bewerkingssnelheid te bereiken.

b. Invloed van de voedingsdruk:

Het gereedschap moet tijdens het bewerken de juiste aanzetdruk hebben. Een te lage druk vergroot de spleet tussen het eindvlak van het gereedschap en het werkstukoppervlak, waardoor de impactkracht van het slijpmiddel op het werkstuk afneemt.

Als de druk toeneemt, wordt de spleet kleiner, maar als de spleet tot op zekere hoogte afneemt, vermindert de circulatie en vernieuwingssnelheid van het slijpmiddel en de werkvloeistof, waardoor de productiviteit daalt.

c. Invloed van slijptype en deeltjesgrootte:

Verschillende slijpmiddelen kunnen geselecteerd worden voor materialen met verschillende sterktes tijdens het bewerken. Een hogere slijpmiddelsterkte resulteert in een snellere bewerkingssnelheid, maar de kosten moeten ook in overweging genomen worden. Voor het bewerken van materialen zoals edelstenen of diamanten moeten diamantslijpmiddelen gebruikt worden.

Boriumcarbide is geschikt voor het bewerken van gehard staal en harde legeringen, terwijl slijpmiddelen met aluminiumoxide worden gebruikt voor het bewerken van materialen zoals glas, kwarts, silicium en germanium.

d. Invloed van het materiaal van het werkstuk:

Harde en brosse materialen zijn gemakkelijker te verwijderen tijdens het bewerken, terwijl materialen met een goede taaiheid moeilijker te bewerken zijn.

e. Invloed van de slijpstofsuspensieconcentratie:

Een lagere concentratie abrasieve suspensie betekent minder abrasieve deeltjes in de bewerkingsspleet, wat kan leiden tot een aanzienlijke afname van de bewerkingssnelheid, vooral voor grote oppervlakken en diepten.

Het verhogen van de concentratie van slijpmiddelen verbetert de bewerkingssnelheid, maar een te hoge concentratie kan de circulatie en impact van slijpdeeltjes in het bewerkingsgebied beïnvloeden, wat leidt tot een afname van de bewerkingssnelheid.

De nauwkeurigheid van ultrasoon bewerken wordt beïnvloed door de precisie van het gereedschap en de opspanning, maar ook door de grootte van de slijpdeeltjes, de precisie en slijtage van het gereedschap, de grootte van de laterale trillingen, de bewerkingsdiepte en de eigenschappen van het materiaal van het werkstuk.

Ultrasoon bewerken levert een uitstekende oppervlaktekwaliteit, zonder oppervlaktelagen of brandvlekken te genereren. De oppervlakteruwheid hangt voornamelijk af van de grootte van de abrasieve deeltjes, de ultrasone amplitude en de hardheid van het werkstukmateriaal.

Kleinere slijpdeeltjes, kleinere ultrasone amplitude en harder werkstukmateriaal leiden tot een betere oppervlakteruwheid, aangezien de ruwheidswaarde voornamelijk wordt bepaald door de grootte en diepte van de groeven die worden achtergelaten door de impact van elk slijpdeeltje op het werkstukmateriaal.

Hoewel de productiviteit van ultrasone bewerking lager is dan die van elektrische ontlading en elektrochemische bewerking, zijn de bewerkingsnauwkeurigheid en oppervlaktekwaliteit superieur.

Belangrijk is dat het halfgeleidende en niet-metallische harde en broze materialen kan bewerken, zoals glas, keramiek, kwarts, silicium, agaat, edelstenen en diamanten, die moeilijk te bewerken zijn met andere methoden.

Daarnaast wordt het vaak gebruikt in de laatste afwerkingsfasen van gehard staal, harde legering matrijzen, draadtrekmatrijzen en kunststof matrijzen die met behulp van elektrische ontladingsbewerking zijn gemaakt om de oppervlakteruwheid verder te verminderen.

Ultrasone bewerking wordt voornamelijk gebruikt voor het bewerken van ronde gaten, gevormde gaten, holtes, nesten en microgaatjes in brosse en harde materialen.

Ultrasone bewerking is geschikt voor het snijden van brosse en harde materialen zoals keramiek, kwarts, silicium en edelstenen, die met conventionele methoden moeilijk te snijden zijn. Het biedt voordelen zoals dunne plakjes, smalle sneden, hoge precisie, hoge productiviteit en kosteneffectiviteit.

Deze methode is gebaseerd op het cavitatie-effect dat wordt geproduceerd door de reinigingsoplossing onder invloed van ultrasone golven. De sterke impact die door cavitatie wordt gegenereerd, werkt rechtstreeks in op het te reinigen oppervlak, waardoor het vuil uiteenvalt en loskomt van het oppervlak.

Deze methode wordt voornamelijk gebruikt voor precisiereiniging van kleine en middelgrote precisieonderdelen met complexe geometrieën, waar andere reinigingsmethoden minder effectief zijn, met name voor diepe gaten, microgaatjes, gebogen gaten, blinde gaten, groeven, smalle spleten, enz. Het biedt een hoge productiviteit en zuiveringsgraad.

Momenteel wordt het toegepast bij het reinigen van halfgeleidercomponenten en geïntegreerde schakelingen, instrumentonderdelen, elektronische vacuümapparaten, optische componenten en medische instrumenten.

Ultrasoon lassen maakt gebruik van ultrasone trillingen om de oxidelaag van het oppervlak van werkstukken te verwijderen, waardoor het oppervlak van het basismateriaal bloot komt te liggen. De snelle trillende impact tussen de twee gelaste werkstukoppervlakken veroorzaakt wrijvingsverwarming en hechting.

Het kan gebruikt worden voor het lassen van nylon, kunststoffen en aluminium producten die gevoelig zijn voor oxidelaagvorming. Het kan ook gebruikt worden om tin of zilver aan te brengen op de oppervlakken van keramiek en andere niet-metalen materialen, waardoor hun eigenschappen verbeteren. lasbaarheid.

Om de bewerkingssnelheid te verhogen en gereedschapslijtage te verminderen bij het bewerken van harde metalen zoals harde legeringen en hittebestendige legeringen, wordt ultrasoon ondersteund gecombineerd bewerken met elektrochemische of elektrische ontladingsbewerking toegepast.

Dit wordt vaak gebruikt voor het bewerken van gaten of smalle sleuven in onderdelen zoals brandstofinjectoren en draadtrekplaten, wat resulteert in een aanzienlijk verbeterde productiviteit en kwaliteit.

Ultrasoon trillend snijden (bijv. draaien, borendraadsnijden) is in de loop van tientallen jaren ook ontwikkeld als een nieuwe technologie voor precisiebewerking en moeilijk te snijden materialen, waarbij de snijkrachten, oppervlakteruwheid en gereedschapslijtage worden verminderd en de productiviteit wordt verhoogd.

Enkele veelgebruikte toepassingen zijn onder meer ultrasoon trildraaien, ultrasoon trilslijpen, ultrasone bewerking van diepe gaten, kleine gaten en draadsnijtappen.