Stel je een technologie voor die moeiteloos de moeilijkste materialen met precisie en efficiëntie kan bewerken. Ultrasone bewerking doet precies dat en brengt een revolutie teweeg in de manier waarop industrieën harde, broze en samengestelde materialen bewerken. Door gebruik te maken van ultrasone trillingsenergie minimaliseert deze techniek gereedschapsslijtage en verbetert het de oppervlaktekwaliteit, waardoor het onmisbaar is in de lucht- en ruimtevaart, de auto-industrie en de medische sector. Duik in dit artikel om de principes, toepassingen en toekomstige trends van ultrasone bewerkingstechnologie te verkennen en ontdek hoe deze techniek de moderne productie zal transformeren.

Dit artikel geeft een overzicht van de ontwikkeling, huidige onderzoeksstatus en toekomstige trends van ultrasone bewerkingstechnologie, met de nadruk op industriële toepassingen.

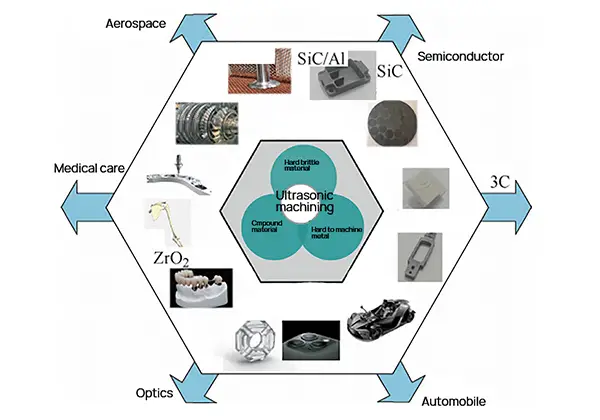

Ultrasoon bewerken is een gespecialiseerde technologie die wordt gebruikt voor het bewerken van moeilijk te bewerken materialen zoals harde brosse materialen, composietmaterialen en uitdagende metalen materialen. Het heeft een aanzienlijk toepassingspotentieel in verschillende industrieën, waaronder de ruimtevaart, de automobielindustrie, de halfgeleiderindustrie, de 3C-industrie en de medische industrie.

De technologie maakt gebruik van ultrasone trillingsenergie om nauwkeurig materiaal te verwijderen uit moeilijk te bewerken materialen.

De afgelopen jaren heeft de ultrasone bewerkingstechnologie zich sterk ontwikkeld dankzij de samenwerking van universiteiten, onderzoeksinstituten en bedrijven in binnen- en buitenland. Er zijn talloze succesvolle toepassingen van ultrasone bewerking voor precisiebewerking van diverse uitdagende materialen.

Als vertegenwoordiger van geavanceerde productietechnologie zal ultrasone bewerking een cruciale rol spelen bij het verbeteren van het algemene productieniveau.

In de afgelopen jaren zijn geavanceerde technische materialen zoals titaanlegeringen, superlegeringen, technische keramiek, keramische matrixcomposieten en honingraatcomposieten opgedoken in verschillende productieomgevingen, waaronder lucht- en ruimtevaart, auto's, halfgeleiders, 3C en medisch. Deze materialen hebben uitstekende prestaties maar zijn slecht te bewerken en worden beschouwd als moeilijk te bewerken materialen.

De traditionele mechanische productietechnologie staat voor uitdagingen als het gaat om het nauwkeurig bewerken van deze materialen. Om deze beperkingen te overwinnen, heeft ultrasone bewerking (UM) de aandacht getrokken en is het op grote schaal toegepast.

Ultrasoon bewerken is een procestechnologie die ultrasone trillingsenergie gebruikt om nauwkeurig materiaal te verwijderen uit moeilijk te bewerken materialen. Deze technologie concentreert de ultrasone trillingsenergie op het werkgebied van het gereedschap via een reeks structurele overdracht en transformatie, wat resulteert in een impactverwijderend effect op het te snijden materiaal en de bewerkbaarheid ervan verbetert.

Ultrasone bewerkingstechnologie heeft verschillende voordelen in het bewerkingsproces, zoals minder snijkracht en hitte, minder gereedschapsslijtage en randafwijkingen, een optimale spaanmorfologie, een betere oppervlaktekwaliteit, minder schade onder het oppervlak en een efficiëntere bewerking.

Het is belangrijk om op te merken dat ultrasone bewerkingstechnologie gebaseerd is op vermogen-ultrasoontechnologie en een fysiek verwijderingsproces is dat niet verandert materiaaleigenschappen.

Door de toenemende vraag op de markt zijn commerciële gestandaardiseerde systemen voor ultrasone bewerkingstechnologieën een aandachtspunt op de huidige markt geworden. Relevante ultrasone bewerkingstechnologieën zijn toegepast bij de precisiebewerking van diverse moeilijk te bewerken materialen zoals optisch glas, saffier, keramiek, aluminiumoxide keramiek, titaanlegeringen, superlegeringen, koolstofvezelcomposieten en op aluminium gebaseerde siliciumcarbide composieten.

Veel wetenschappelijke onderzoeksinstellingen en productiebedrijven passen nu ultrasone bewerkingstechnologie toe in de industrie.

Fig. 1 toepassingsgebieden en typische gevallen van ultrasone bewerking

"Een scherp gereedschap is nodig om goed werk te leveren." Ultrasone bewerkingstechnologie is een scherp gereedschap voor precisiebewerking van moeilijke materialen. In de meeste snijgebieden wordt ultrasone bewerking "ultrasone precisiebewerking" genoemd, wat betekent dat ultrasone trillingen worden gebruikt om traditionele snijtechnologie te verbeteren en een speciaal materiaalverwijderingseffect te bereiken. In sommige gevallen wordt ultrasone trilling echter de belangrijkste of zelfs de enige snijkracht, en dit type ultrasone bewerking wordt directe ultrasone bewerking genoemd.

Zo zijn de ultrasone scalpel die in de geneeskunde wordt gebruikt om botten door te snijden en het ultrasone Dagger-mes dat wordt gebruikt bij de verwerking van honingraatonderdelen in de luchtvaart voorbeelden van directe ultrasone bewerking.

In de jaren 1920 begonnen wetenschappers uit de Verenigde Staten, Japan, Duitsland en de Sovjet-Unie met het basisonderzoek naar het bewerken door middel van trillingen, waarbij de nadruk lag op het verbeteren van de snijcondities om materiaalspanen te breken. Dit vroege onderzoek vond voornamelijk plaats op het gebied van ultrasoon draaien en kenmerkte zich door laagfrequente trillingen, met een frequentie die sterk verschilde van de huidige ultrasone frequentie van meer dan 15 kHz.

Begin jaren 2000 begonnen universiteiten en onderzoeksinstituten in China, vanwege het toenemende aantal moeilijk te bewerken materialen, onderzoek naar ultrasone bewerkingstechnologie. Dit onderzoek omvat het ontwerp van apparatuur, besturingstechnologie, ultrasone bewerkingssystemen en ultrasone technologie.

De ultrasone bewerkingstechnologie heeft vanaf het begin tot ongeveer 2000 een ontluikende fase doorgemaakt en vervolgens gedurende meer dan 20 jaar een snelle ontwikkelingsfase. In de afgelopen vijf jaar heeft de snelle en grootschalige toepassing van moeilijk te bewerken materialen de commerciële ontwikkeling van ultrasone bewerkingstechnologie versneld.

Op dit moment worden ultrasone bewerkingsapparatuur, ultrasone trillingsbesturing en technologie zowel in eigen land als internationaal geleidelijk volwassener, waardoor mensen ook meer inzicht krijgen in de basisvereisten en het werkingsmechanisme, proceseigenschappenen toepassingsgebieden van ultrasone bewerkingstechnologie.

Bovendien doen steeds meer universiteiten en onderzoeksinstituten onderzoek naar ultrasone bewerkingstechnologie en breiden de toepassingsgebieden van ultrasone bewerking zich uit.

Op dit moment is het begrip van ultrasone bewerkingstechnologie nog in ontwikkeling en er is geen uniforme standaard of specificatie in binnen- en buitenland.

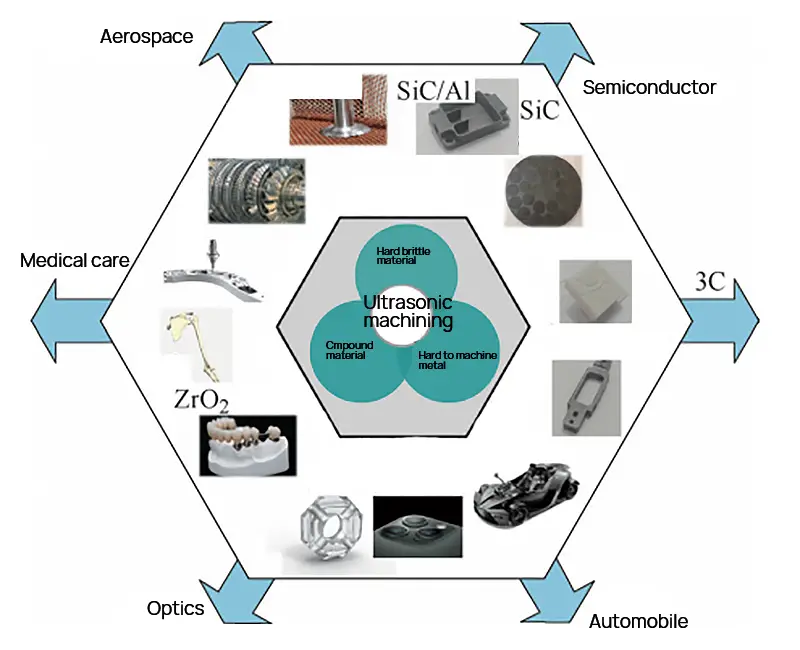

Het conventionele ultrasone bewerkingssysteem bestaat meestal uit een ultrasone aandrijvingscontroller, een ultrasone zender, een transducer en een hoorn, klemming structuur en cutter, zoals getoond in Figuur 2.

In dit artikel worden de kenmerken van ultrasone bewerkingstechnologie behandeld aan de hand van de classificatie van het ultrasone bewerkingssysteem, de typische structuur van het ultrasone bewerkingssysteem, ultrasone aandrijfbesturingstechnologie en ultrasone procestechnologie.

Fig. 2 belangrijkste onderdelen van ultrasoon bewerkingssysteem

Ultrasone bewerking kan op basis van de vorm van de ultrasone trilling worden ingedeeld in eendimensionale, tweedimensionale en driedimensionale ultrasone bewerking. De trillingsvormen omvatten longitudinale (axiale) ultrasone trillingsbewerking, torsionele ultrasone trillingsbewerking, elliptische ultrasone trillingsbewerking en samengestelde ultrasone trillingsbewerking, waarbij de laatste een combinatie van verschillende ultrasone trillingsvormen omvat.

Afhankelijk van de materialen die de trillingen starten, kan ultrasoon bewerken worden onderverdeeld in elektrostatisch ultrasoon bewerken en magnetostrictief ultrasoon bewerken. De eerste is gebaseerd op het trillingsstartprincipe van piëzo-elektrisch keramiek, aangedreven door spanning, met een eenvoudige structuur en volwassen technologie maar beperkt trillingsvermogen, waardoor het meer geschikt is voor snijomstandigheden met lichte belasting. De laatste is gebaseerd op het magnetische veld aandrijfprincipe van magnetostrictieve of reusachtige magnetostrictieve materialen, met een groot trillingsvermogen maar een complexe structuur, waardoor het meer geschikt is voor zware snijomstandigheden.

Wat betreft de wijze van energieoverdracht kan ultrasone bewerking worden onderverdeeld in ultrasone bewerking met bedrade energieoverdracht en ultrasone bewerking met draadloze energieoverdracht. De eerste methode wordt vaak gebruikt bij bewerkingen met lage snelheid zonder roterende beweging of met gebruik van borstels, terwijl de laatste methode over het algemeen wordt gebruikt bij roterende ultrasone bewerkingen. De draadloze energieoverdracht wordt gerealiseerd via de contactloze methode van losse koppeling en kan verder worden onderverdeeld in volledig gekoppelde ultrasone bewerking en gedeeltelijk gekoppelde ultrasone bewerking. De laatste is momenteel het meest geschikt voor automatische gereedschapswissel van bewerkingsmachines.

Afhankelijk van het type proces kan ultrasoon bewerken worden onderverdeeld in ultrasoon frezen, ultrasoon draaien, ultrasoon draaien, ultrasoon frezen, ultrasoon draaien en ultrasoon bewerken. borenUltrasoon slijpen, ultrasoon polijsten, ultrasoon snijden en ultrasoon harden (versterken). Elk proces stelt specifieke eisen aan de grootte van de ultrasone energie en de trillingsvorm.

In termen van verspaningsnauwkeurigheid kan ultrasoon verspanen worden onderverdeeld in precisie-ultrasoon verspanen en ultraprecisie-ultrasoon verspanen. Het verschil tussen de twee ligt in de hoeveelheid materiaalverwijdering per snijeenheid, waarbij een verwijderingsnauwkeurigheid van minder dan 1 µm wordt beschouwd als ultraprecisie ultrasoon bewerken. Elliptische ultrasone bewerking wordt meestal gebruikt voor micro nano snijden.

Tot slot kan ultrasoon bewerken worden onderverdeeld in traditioneel ultrasoon bewerken en ultrasoon bewerken met hoge snelheid. De laatste verwijst naar ultrasoon bewerken met een lineaire snelheid tot 400 m/min.

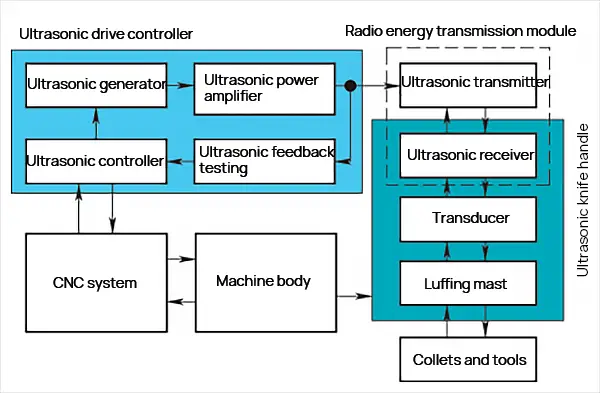

Figuur 3 toont een typische ultrasone bewerkingsmachine. Deze bestaat uit een ultrasone aandrijfbesturing, een draadloze energieoverdrachtsmodule, een ultrasone gereedschapshouder, een gereedschap, een numeriek besturingssysteem en een machinelichaam.

De ultrasone aandrijfcontroller bestaat uit een ultrasone generator, een ultrasone vermogensversterker, een ultrasone feedbackdetectie en een ultrasone controller. De ultrasone zender en de ultrasone ontvanger vormen samen de draadloze energieoverdrachtsmodule.

De ultrasone gereedschaphouder is het belangrijkste functionele onderdeel van het ultrasone bewerkingssysteem, dat meestal bestaat uit de ultrasone ontvanger, transducer en hoorn. Het ultrasone bewerkingssysteem en de CNC-systeem moet een bepaald communicatieniveau hebben om het hele bewerkingsproces soepel te laten verlopen.

Fig. 3 structuur van typische ultrasone bewerkingsmachine

De besturingstechnologie van het ultrasone bewerkingssysteem is essentieel om de voordelen van ultrasone bewerkingstechnologie te realiseren, en de prestaties van de besturing zijn de sleutel tot het evalueren van de prestaties van ultrasone bewerking.

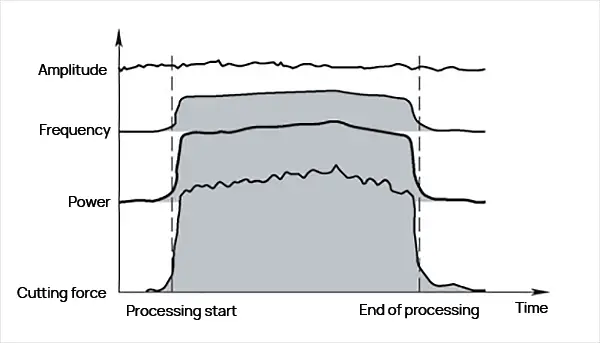

Tijdens het bewerkingsproces moet de controller van de ultrasone aandrijving talrijke parameters regelen, waaronder de belangrijkste ultrasone frequentie en het vermogen, evenals de frequentieresolutie, de responssnelheid en de amplitudeschommeling van het ultrasone bewerkingssysteem. Deze parameters zijn cruciaal voor het bepalen van de effectiviteit van de materiaalbewerking.

Het snijproces van gereedschappen in en uit materialen is een typisch sterk tijdsafhankelijk belastingsproces, wat betekent dat de snijkracht in korte tijd aanzienlijk verandert. Tijdens dit proces zullen de impedantiekarakteristieken van het ultrasone bewerkingssysteem en de elektrische karakteristieken van het besturingssysteem aanzienlijke veranderingen ondergaan, waardoor het essentieel is om de amplitude stabiel te houden.

De frequentieresolutie en -nauwkeurigheid van de ultrasone controller en de reactiesnelheid van het systeem zijn kritische parameters in dit proces. Figuur 4 toont de verandering in de systeemkenmerken tijdens een typisch ultrasoon snijproces. Zoals de figuur laat zien, neemt de snijkracht onmiddellijk toe wanneer het gereedschap de bewerkingstoestand begint in te gaan. Om de stabiliteit van de ultrasone amplitude tijdens het snijden te garanderen, past het systeem de interne controleparameters (zoals frequentie en vermogen) aan om een stabiele trillingsamplitude te handhaven tijdens het machineproces. Een soortgelijk proces vindt plaats wanneer het gereedschap het materiaal uitsnijdt.

Fig. 4 verandering van toestandskenmerken van ultrasoon bewerkingssysteem

Tijdens ultrasone bewerkingen resulteren de veranderingen in belasting en temperatuur in aanzienlijke veranderingen in de systeemkenmerken tijdens het bewerkingsproces. Snelle frequentietracking is cruciaal voor effectieve ultrasone bewerking en veelgebruikte methoden zijn onder andere de maximale stroommethode, de fasevergrendelde lusmethode en de maximale vermogensmethode.

De technologie van ultrasone vermogensadaptieve besturing is ook een belangrijk aspect van ultrasone bewerking, gericht op het oplossen van het probleem dat het gereedschap niet effectief kan snijden als gevolg van onderdrukte amplitude na belasting. Deze tests vereisen dat het ultrasone bewerkingssysteem real-time feedbackdetectie heeft van de toestand van de ultrasone actuator. Daarom is terugkoppeldetectie van ultrasone trillingen een cruciaal onderdeel van stabiel ultrasoon bewerken.

Tegenwoordig worden in dit proces geavanceerde algoritmen toegepast, waaronder PID, fuzzy algoritmen en kunstmatige neurale netwerken. De kern van deze algoritmen is het identificeren van de toestand tijdens het bewerkingsproces, om de robuustheid van het bewerkingsproces te garanderen.

Voor materialen met verschillende eigenschappen kunnen het mechanisme van materiaalverwijdering en het effect van ultrasone bewerking sterk variëren.

Harde bewerkingsmaterialen kunnen worden ingedeeld in drie categorieën: harde en brosse materialen, composietmaterialen en moeilijk te bewerken metalen materialen.

Harde en brosse materialen zoals glas, keramiek, wolfraamstaal en materialen op keramiekbasis worden meestal bewerkt met diamantgereedschappen. Tijdens de bewerking moet er rekening gehouden worden met de hardheid van het materiaal en moeten er inspanningen gedaan worden om de snijkracht te verminderen en de bewerkingskwaliteit te verbeteren door middel van ultrasone bewerking.

Composietmaterialen, zoals koolstofvezelversterkte composieten, aramidevezelcomposieten en honingraatcomposieten met een lage stijfheid, vereisen de selectie van geschikte ultrasone trillingsvormen en -amplitudes op basis van hun materiaaleigenschappen om de snijkracht te verminderen en de slijtage van het gereedschap te vertragen.

Metalen materialen die moeilijk te bewerken zijn, zoals titaanlegeringen, hoge-temperatuurlegeringen, hoge-sterktestalen en andere metalen met een hoge taaiheid, moeten het probleem van de gereedschaphechting oplossen, de snijtemperatuur verlagen en de slijtage van het gereedschap vertragen. De ultrasone trillingsvereisten voor deze materialen verschillen sterk van die voor harde en brosse materialen, en vaak worden torsietrillingen of longitudinale torsie gebruikt, met relatief hoge amplitudevereisten.

Voor metalen materialen omvat het ideale bewerkingsscenario volledig intermitterend snijden van het materiaal, efficiënte koeling en smering in het snijgebied.

Hieronder volgt een samenvatting van de belangrijkste proceseigenschappen van verschillende materialen tijdens ultrasoon bewerken.

(1) Harde brosse materialen:

Materialen zoals glas, keramiek (aluminiumoxide, zirkoniumoxide, siliciumcarbide en siliciumnitride), keramische materialen, glaskeramiek en andere materialen met een hoge hardheid en brosheid worden beschouwd als harde brosse materialen.

De belangrijkste uitdagingen bij het verwerken van deze materialen zijn aanzienlijke oppervlakteschade, snelle slijtage van het gereedschap en een lage verwerkingsefficiëntie.

Ultrasoon bewerken kan de snijtoestand verbeteren, wat leidt tot een langere levensduur van het gereedschap, een betere oppervlaktekwaliteit en een hogere bewerkingsefficiëntie.

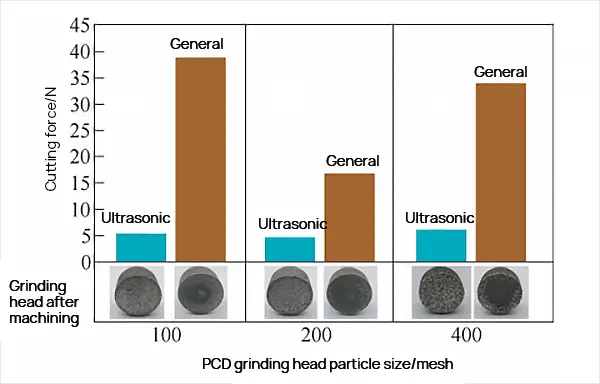

Figuur 5 toont een vergelijking van de gemiddelde snijkracht tussen ultrasone bewerking en conventionele bewerking van halfgeleider siliciumcarbide (SIC).

Fig. 5 Vergelijking van gemiddelde snijkracht tussen ultrasone bewerking en gewone bewerking van siliciumcarbide

(2) Composietmaterialen:

Koolstofvezelversterkte en aramidevezelversterkte composieten zijn gevoelig voor oppervlakteschade, scheuren, delaminatie, lage verwerkingsefficiëntie en snelle gereedschapsslijtage tijdens het verwerken.

Ultrasoon bewerken kan echter de snijcapaciteit van het gereedschap aanzienlijk verbeteren, bramen verminderen en de levensduur van het gereedschap verlengen.

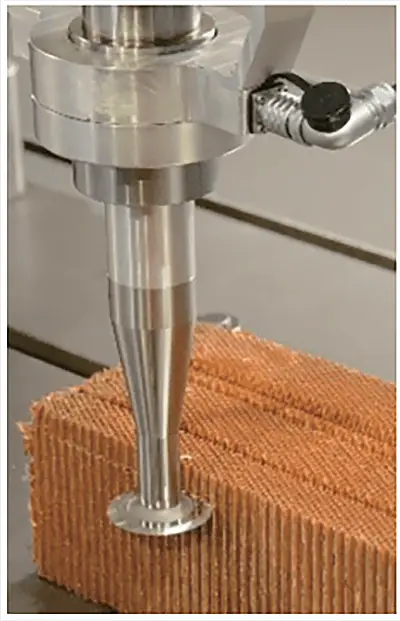

Figuur 6 toont het resultaat van ultrasone bewerking op honingraatmateriaal voor de luchtvaart.

a) Schijffrezen

b) frezen met rechte rand

Fig. 6 ultrasone bewerking van honingraatmaterialen voor de luchtvaart

(3) Moeilijk te bewerken metalen materialen:

Metalen materialen met een bepaalde taaiheid, zoals titaanlegeringen, hoge-temperatuurlegeringen en hoge-sterktestalen, zijn gevoelig voor problemen zoals adhesie en snelle slijtage van gereedschap als gevolg van hoge verwerkingstemperaturen.

Ultrasoon bewerken kan de snijkracht verminderen, de snijtemperatuur verlagen, de vorm van de spanen verbeteren, de hechting van het gereedschap verminderen en de levensduur van het gereedschap verlengen.

Figuur 7 toont een vergelijking van gereedschapslijtage tussen ultrasoon bewerken en conventioneel bewerken van titaanlegeringen.

a) Vergelijking van snijwerktuigen bij verschillende verwijderingshoeveelheden

b) Vergelijking en verbeteringsratio van gereedschapsslijtage bij verschillende verwijderingshoeveelheden

Fig. 7 Vergelijking van gereedschapslijtage tussen ultrasoon en gewoon bewerken van titaniumlegering

Momenteel gaat de ultrasone bewerkingstechnologie snel vooruit.

De beschikbaarheid van verschillende nieuwe materialen biedt een solide basis voor de toepassing van ultrasone bewerking.

Hierdoor is ultrasoon bewerken een krachtig hulpmiddel geworden voor precisiebewerking van deze materialen.

In de toekomst zal de ultrasone bewerkingstechnologie zich snel blijven ontwikkelen naarmate de industrie zich ontwikkelt.

Tegelijkertijd zullen de volgende onderzoeksgebieden waarschijnlijk de focus worden van toekomstig wetenschappelijk onderzoek en technische toepassingen.

In de toekomst zal er steeds meer gebruik worden gemaakt van multi-dimensionale ultrasone bewerkingstechnologie en de ontwikkeling van de bijbehorende besturingstechnologie en procestechnologie zal een belangrijk onderzoeksgebied zijn.

Bovendien is de integratie van ultrasone, laser-, plasma- en andere processen in een samengestelde technologie een cruciale richting voor de toekomstige ontwikkeling van ultrasone bewerking.

Het gebruik van meerdere energievelden bij de verwerking van moeilijk te bewerken materialen zal unieke voordelen met zich meebrengen en de verwerking vergemakkelijken.

Het eigenlijke snijproces verschilt van statische of quasi-statische processen.

Variaties in materialen, gereedschappen en snijparameters kunnen een aanzienlijke invloed hebben op de snijkracht, de snijtemperatuur en de impedantiekarakteristieken van het systeem tijdens het verspanen. De sterk in de tijd variërende belasting kan ook instabiliteit veroorzaken in het ultrasone bewerkingssysteem.

Voor een efficiënte en nauwkeurige bewerking is het van cruciaal belang om de stabiliteit van het ultrasone bewerkingssysteem te garanderen door middel van snelle, nauwkeurige en stabiele besturingsalgoritmen.

In de toekomst zullen meer geavanceerde besturingsalgoritmen worden opgenomen in het ultrasone bewerkingsproces.

Bij traditionele precisiebewerking kan het een uitdaging zijn om zowel een hoge bewerkingskwaliteit als efficiëntie te bereiken, vooral bij het bewerken van complexe structurele onderdelen in de lucht- en ruimtevaartindustrie.

Om de kwaliteit van de bewerking te garanderen, wordt de bewerkingsefficiëntie vaak aangetast.

Wanneer ultrasone bewerking echter wordt toegepast voor de bewerking van moeilijk te bewerken materialen op dit gebied, zoals titaanlegeringen, superlegeringen en koolstofvezelcomposietmaterialen, maakt de unieke intermitterende snijmodus periodieke opening van het snijgebied tijdens het snijden mogelijk, waardoor koeling en smering verbeteren, de snijkracht en -temperatuur afnemen en de snijsnelheid toeneemt. Het resultaat is hoogwaardig en efficiënt precisiebewerken.

De procesmogelijkheden van ultrasone bewerking zijn een duidelijk bewijs van de voordelen.

Een grondig begrip van de procesmogelijkheden kan helpen om de mogelijkheden van ultrasone bewerking volledig te benutten.

Naarmate het technisch onderzoek vordert, zullen er meer gespecialiseerde gereedschappen, opspansystemen en bijpassende procesparameters voor ultrasone bewerkingen beschikbaar komen, waardoor de mogelijkheden beter benut kunnen worden.

Momenteel is er echter geen uniforme standaard voor ultrasone bewerkingstechnologie.

Het gezegde luidt: "Om de rechtheidOm de omgeving te kennen, moet je de regels volgen.

Het versnellen van de ontwikkeling van industriële en nationale normen zal helpen om technische belemmeringen weg te nemen en de wijdverspreide toepassing en ontwikkeling van ultrasone bewerkingstechnologie te bevorderen.

Het is belangrijk op te merken dat ultrasone bewerkingstechnologie geen pasklare oplossing is voor moeilijk te bewerken materialen.

Verschillende soorten ultrasone bewerking hebben hun eigen sterke punten en beperkingen, en het is cruciaal om bekend te zijn met de kenmerken van de technologie en de procesvereisten te begrijpen voor een optimale toepassing.

Ultrasone bewerkingstechnologie is een geavanceerde productietechnologie met een enorm groeipotentieel en dient als een cruciale technische ondersteuning voor het productievermogen.

Naarmate het gebruik van moeilijk te bewerken materialen toeneemt, zal de ultrasone bewerkingstechnologie snel worden overgenomen en ontwikkeld.

In de toekomst zal ultrasone bewerkingstechnologie oplossingen bieden voor precisiebewerkingsproblemen voor een nog breder scala aan moeilijk te bewerken materialen.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.