Heeft u zich ooit afgevraagd hoe 3D-printen zich heeft ontwikkeld tot een revolutie in de productie? Dit artikel duikt in de belangrijkste processen en kenmerken van 3D printen, van de oorsprong met poeder- en bindmiddeltechnieken tot de moderne toepassingen voor het maken van complexe, functionele onderdelen. U leert hoe innovaties zoals binder jetting werken en ontdekt de voordelen en beperkingen van deze transformatieve technologie. Ontdek hoe 3D-printen de industrie blijft vormen met zijn vermogen om gedetailleerde, aanpasbare en kosteneffectieve producten te maken.

Bij het gebruik van poedermaterialen voor 3D printen is het bovengenoemde SLS proces relatief duur vanwege het gebruik van lasers. Het gebruik van een bindmiddel om de poederdeeltjes aan elkaar te hechten en lagen op te bouwen om vormen te vormen is echter theoretisch verantwoord. Op 20 april 1993 kregen professor Emanuel Sachs en zijn team van MIT een Amerikaans patent voor "Driedimensionale printtechnieken", beter bekend als 3DP.

De uitvinding was geïnspireerd op de wijdverbreide inkjetprinters uit die tijd, waarbij de inkt in de patronen werd vervangen door een vloeibaar bindmiddel. Door dit bindmiddel met de printkop op een bed van los poeder te extruderen, konden driedimensionale objecten worden geprint. Door primaire kleurbinders en nauwkeurige digitale kleurafstemming te gebruiken, was het ook mogelijk om in kleur op poeder te printen, vergelijkbaar met inkjetprinten in kleur op papier.

Dit 3D-printproces lijkt sterk op conventionele printers en de patenttitel "3D-printen" is duidelijk en gemakkelijk te begrijpen. Hiervoor stond 3D-printtechnologie bekend als rapid prototyping. Sindsdien heeft de term "3D printen" aan populariteit gewonnen en worden alle rapid prototyping technologieën 3D printen genoemd, waarbij de apparaten zelf 3D printers worden genoemd.

In 2012 definieerde de American Society for Testing and Materials (ASTM) dit 3D-printproces als "Binder Jetting" in hun terminologienorm voor additieve productie (ASTM F2792-12a).

In theorie kan het binder jetting proces gebruikt worden voor het 3D printen van verschillende poedermaterialen zoals keramiek, metalen, gips, kunststoffen en zand. In 1995 werd Z Corporation opgericht met een licentie van het MIT, dat zich richtte op de commercialisering van binder jetting met gipspoeder.

Sinds 1997 hebben ze een reeks binder jetting printers geïntroduceerd, waaronder het monochrome instapmodel ZPrinter 310 Plus en, in 2005, 's werelds eerste kleuren 3D printer, de Spectrum Z510, zoals te zien is in Afbeelding 5-31 met de kleurenprinter en de geprinte modellen. Dit betekende een belangrijke stap in de evolutie van 3D printen, waardoor het levendig en kleurrijk werd. In 2012 werd Z Corporation overgenomen door 3D Systems, dat de Color-Jet printerserie verder ontwikkelde.

De specificaties voor de Color-Jet serie die momenteel op de 3D Systems website worden verkocht, staan in Tabel 5-1.

Tabel 5-1: Officiële specificaties van 3D Systems voor de printers uit de Color-Jet serie.

| Model | ProJet260C | ProJet360 | ProJet 460Plus | ProJet660Pro | ProJet860Pro |

| Kleur | Basiskleur (CMY) | Monochroom (Wit) | Basiskleur (CMY) | Kleur (CMYK) | Basiskleur (CMY) |

| Laagdikte/mm | 0.1 | 0.1 | 0.1 | 0.1 | 0.1 |

| Resolutie/dpi | 300×450 | 300×450 | 300×450 | 600×540 | 600×540 |

| Afmetingen/mm afdrukken | 236×185×127 | 203×254×203 | 203×254×203 | 254×381×203 | 508×381×229 |

| Printsnelheid/(mm/h) | 20 | 20 | 23 | 28 | 5~15 |

| Aantal printkoppen | 2 (HP57+HP11) | 1 (HP11) | 2(HPS7+HP11) | 5(HP11) | 5(HP11) |

| Aantal sproeiers | 604 | 304 | 604 | 1520 | 1520 |

In 1996 ontving Extrude Hone Corporation een licentie van MIT voor onderzoek naar en commercialisering van metaalpoedermateriaal gevormd door binder jetting. In 1997 werd 's werelds eerste metaalpoeder binder jetting apparaat geïntroduceerd, ProMetal RTS-300.

In 2003 ontstond ExOne Company uit Extrude Hone, dat zich uitsluitend richtte op de 3D-printindustrie en later 's werelds eerste zandsteen 3D-printer lanceerde, de S15. Sindsdien heeft ExOne zich gespecialiseerd in binder jetting van metaal- en zandsteenmaterialen en is het bedrijf geleidelijk uitgegroeid tot een leider in 3DP technologie. Afbeelding 5-32 toont de ExOne Innovent+ printer en enkele van de metalen modellen die door het bedrijf zijn geprint.

Het Duitse bedrijf Voxeljet, opgericht in 1999, heeft ook een licentie van MIT gekregen en heeft zich toegelegd op de ontwikkeling van 3D zandprinters voor gietmallen. Het bedrijf gebruikt binder jetting technologie om zandmallen te printen voor gebruik in traditionele metaalgietprocessen.

De afgelopen jaren heeft de binder jetting technologie steeds meer aandacht gekregen in China, waarbij bedrijven als Wuhan Yizhi Technology Co, Ltd, Aisikai Technology Co, Ltd, Guangdong Fenghua Zhuoli Technology Co, Ltd en Ningxia Sharing Group het voortouw hebben genomen.

Daarnaast doet een team van de Huazhong University of Science and Technology sinds 2012 onderzoek naar binder jetting technologie, waarbij ze zich in eerste instantie richten op het printen met gips, polymeren en gietzand, en zich momenteel concentreren op metaal binder jetting technologie. In 2017 introduceerden ze in samenwerking met Wuhan Yizhi Technology Co., Ltd. een metaal binder jetting printer die in staat is om te printen met materialen zoals 316L roestvrij staal420 roestvrij staal, koper en titaniumlegeringen.

Hieronder volgt een vergelijkende tabel met de technische details van enkele binnenlandse en internationale bedrijven die metaalbinder jetting technologie ontwikkelen.

Tabel 5-2: Vergelijkend overzicht van technische details voor spuitgiettechnologieën voor metaallijm van geselecteerde binnenlandse en internationale O&O-bedrijven

| Bedrijf | Printsnelheid (cm3/h) | Bouwvolume | Beschikbare materialen | Dichtheid /% | Resolutie / dpi | Laagdikte /μm |

| Digitaal metaal | 100 | 203mm×180mm×69mm | SS: 316L, 17-4 | 96 | - | 30~200 |

| Exone | Tot 10.000 | 800mm×500mm×400mm | SS: 316L, 304 | 96~99 | 600~1200 | 30~200 |

| Desktop Metaal | 12000 | 750mm×330mm×250mm | - | 一 | 一 | 50 |

| HP | – | 430mm×320mm×200mm | SS: 316L | >93 | 1200 | 50~100 |

| GE | – | – | SS: 316L | – | 一 | – |

| 3DEO | – | – | SS: 17-4 | 99 | - | – |

| Wuhan Yizhi | – | 500mm×450mm×400mm | SS:316,420 | 95~99 | 600 | 50~200 |

Als we het abstracte schema van het 3DP-octrooi van professor Emanuel Sachs bekijken, zoals weergegeven in Afbeelding 5-33, wordt belangrijke informatie gepresenteerd: "...produce a layer of bonded powder material..." geeft de creatie aan van een laag gebonden poedermateriaal door een laag-voor-laag accumulatieproces met behulp van poedermateriaal.

De vraag rijst hoe het poeder wordt gevormd: "...het aanbrengen van een bindmiddel..." suggereert dat in plaats van een laser een bindmiddel wordt aangebracht in geselecteerde gebieden van elke laag, waardoor het poeder in vorm wordt gebracht. Het abstract merkt ook op dat het materiaal "...verder bewerkt kan worden, bijvoorbeeld door verhitting..." om de sterkte te verbeteren.

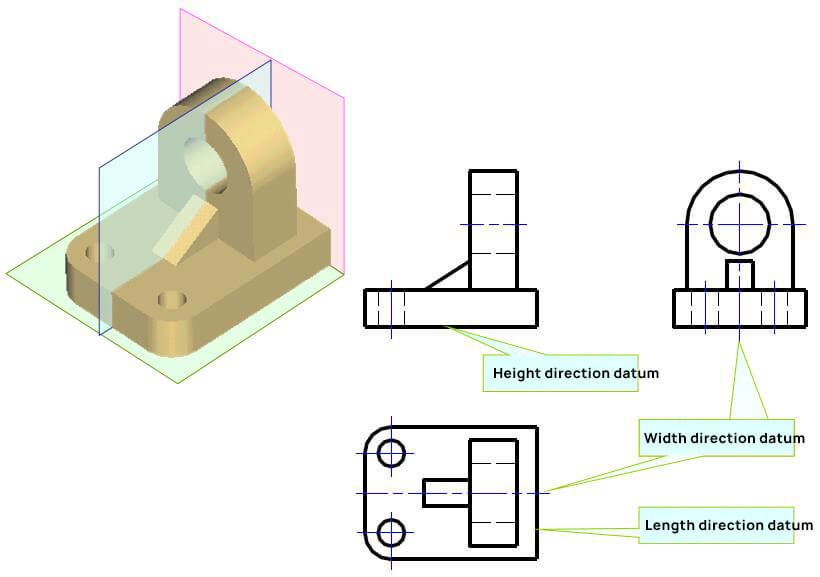

Figuur 5-34 illustreert het 3DP proces, dat als volgt gedetailleerd wordt:

① Voorbereiding van gegevens. Verkrijg een driedimensionaal model van het onderdeel en verwerk het in tweedimensionale segmenten.

② Poeder leggen. Het poeder wordt opgeslagen in een trechter of een toevoercilinder, met twee toepassingsmethodes: de trechter geeft van bovenaf een bepaalde hoeveelheid poeder af aan het poederbed, bekend als de toevoermethode, terwijl de toevoercilinder een vooraf ingestelde hoeveelheid poeder afgeeft door de toevoerzuiger tot een bepaalde hoogte op te tillen, bekend als de poederlegmethode, zoals getoond in Figuur 5-34(a) en (b).

Een roller verspreidt en verdicht vervolgens het poeder over het vormingsgebied van het poederbed.

Tweedimensionale beweging. De printkop, geladen met bindmiddel, wordt bestuurd door het opdrachtbestand om in de X- en Y-richting te bewegen, waarbij bindmiddel wordt gespoten om het poeder in vorm te brengen. De gebieden die niet zijn besproeid blijven los en bieden ondersteuning voor volgende lagen (voor het printen van gekleurde modellen worden drie primaire kleuren bindmiddel gebruikt).

Z-richting beweging. Het poederbed daalt één laag in de Z-richting, het vormingsgebied wordt aangevuld met een nieuwe laag poeder en de poederlaag wordt horizontaal gehouden.

Binding tussen lagen. De printkop beweegt onder nieuwe X- en Y-commando's en spuit bindmiddel om de huidige laag poeder in vorm te brengen en te hechten aan de laag erboven.

⑥ Herhaal het bovenstaande proces tot het uiteindelijke driedimensionale deel is verkregen.

Het ongebruikte poedermateriaal van 3DP printen, dat niet is voorverwarmd of blootgesteld aan laserbestraling, kan volledig worden gerecycled voor hergebruik, waardoor theoretisch een materiaalgebruiksratio van 100% wordt bereikt. Na het 3D-printen moeten de onderdelen verder worden nabewerkt, meestal in drie stappen:

Aangezien de onderdelen volledig begraven zijn in poeder, is het noodzakelijk om het resterende poeder op het oppervlak van het onderdeel in een handschoenkast te verwijderen met behulp van borstels, luchtpistolen, enzovoort, voor recycling en hergebruik bij volgende afdrukken.

3DP geprinte onderdelen bevatten vaak veel poriën en zijn relatief zwak, waardoor ze na het printen versterkt moeten worden. Voor onderdelen die worden geprint met anorganische poedermaterialen zoals gips, worden verschillende infiltranten voor onmiddellijke uitharding geselecteerd op basis van het beoogde gebruik om de onderdelen te penetreren.

Zo kunnen infiltranten die geschikt zijn voor kleurmodellen de sterkte, kleur en kleurstabiliteit verbeteren; binaire infiltranten voor functionele modellen kunnen de sterkte van het model aanzienlijk verbeteren; en milieuvriendelijke infiltranten kunnen worden gebruikt voor impregneren of spuiten om de hardheid en modulus van het oppervlak te verbeteren.

Onderdelen die met metaalpoeder zijn geprint vereisen over het algemeen extra nabewerkingsstappen zoals ontvetten, sinteren bij hoge temperatuur, heet isostatisch persen, infiltratie of koperimpregnatie om de sterkte en dichtheid van het onderdeel te vergroten.

Meestal wordt een combinatie van zandstralen, polijsten, verven en machinaal bewerken gebruikt om de kwaliteit en nauwkeurigheid van het oppervlak van het onderdeel verder te verbeteren, evenals de gladheid en kleur.

Het 3DP-proces heeft vijf opmerkelijke voordelen:

3DP kan full-color printen realiseren, de creativiteit van het productontwerp perfect in kleur uitdrukken en wordt veel gebruikt in culturele creativiteit, film, animatie en andere gebieden.

Het 3DP proces kan printen met bijna elk poedermateriaal, inclusief metaalpoeders, waardoor de functionele toepassingen aanzienlijk worden uitgebreid.

Ongebonden poeder dient als natuurlijke ondersteuning, waardoor er geen extra hulpmiddelen nodig zijn. Dit betekent een hoge drukefficiëntie en lage materiaalkosten tijdens het drukproces.

Het 3DP-proces legt vrijwel geen beperkingen op aan de complexiteit van onderdelen, waardoor de productie van verschillende soorten onderdelen mogelijk is. complexe vormen zoals poreuze onderdelen, uitgeholde onderdelen en geneste onderdelen. Het is geschikt voor de ontwikkeling van nieuwe producten of voor de productie van afzonderlijke onderdelen en kleine series.

Aan de ene kant maakt het 3DP-proces geen gebruik van lasers, waardoor de bedrijfs- en onderhoudskosten van de apparatuur afnemen; aan de andere kant kunnen de binder jetting koppen array scanning uitvoeren in plaats van laser point scanning, wat resulteert in een hoge printefficiëntie en lage kosten.

Het 3DP-proces heeft echter ook bepaalde beperkingen en nadelen:

De sterkte en taaiheid zijn relatief laag en meestal alleen geschikt voor monsterschermen of gietmallen (zoals zandmallen). Functionele testen zijn niet haalbaar en voor metalen geprinte onderdelen is verder sinteren en koperinfiltratie in een sinteroven nodig om de uiteindelijke sterkte en dichtheid te bereiken.

Omdat de onderdelen gevormd worden door poederbinding, heeft het oppervlak een bepaalde korrelige textuur, waardoor het moeilijk is om de gladheid te bereiken van onderdelen die geprint zijn met fotopolymerisatietechnieken.

Aangezien poederbedopslag wordt gebruikt en rekening houdend met de oppervlakteactiviteit van de poedermaterialen, is de opslag van bulkmateriaal groot en uitdagend. Hoewel het toevoermechanisme van de trechter de opslagproblemen enigszins oplost, verandert het niet het fundamentele principe van poederbedopslag.