Heb je je ooit afgevraagd hoe je de kunst van het groeven maken kunt perfectioneren? Dit artikel behandelt de 10 essentiële tips om uw groefproces te optimaliseren, van het selecteren van het juiste gereedschap en het begrijpen van groeftypes tot het beheren van aanzetten en snijsnelheden. Aan het eind weet u hoe u de levensduur van het gereedschap kunt verlengen, precieze sneden kunt maken en de algehele efficiëntie van uw bewerkingstaken kunt verbeteren. Duik in de stof en leer praktische inzichten die uw groeftechniek zullen verbeteren en telkens weer voor onberispelijke resultaten zullen zorgen.

Groeven maken is een cruciale stap in het draaiproces en door de spaanvorming en ontladingskenmerken onderscheidt het zich in bijna elk aspect.

Innovatieve wisselplaatontwerpen en coatings kunnen de efficiëntie en het resultaat van groeven verbeteren, maar er zijn verschillende bewerkingstechnieken die moeten worden beheerst om dit proces effectief uit te voeren.

Dit artikel geeft 10 belangrijke overwegingen voor het gebruik van een groefgereedschap.

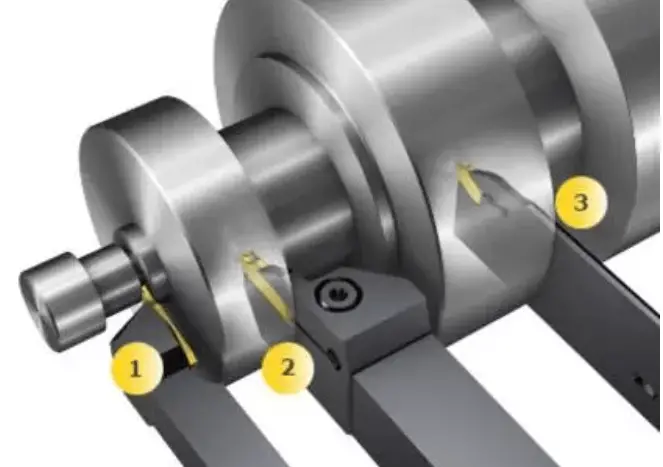

Het is cruciaal om de drie belangrijkste soorten groevendie zijn: buitengroef, binnengatgroef en eindgezichtsgroef.

Buitenste groeven zijn het eenvoudigst te bewerken omdat de zwaartekracht en het gebruik van koelvloeistof kunnen helpen bij de spaanafvoer. De operator kan de bewerking van buitengroeven direct observeren, waardoor het relatief eenvoudig is om de kwaliteit van het bewerkingsproces te controleren. Het is echter essentieel om mogelijke ontwerp- of ontwerpfouten te vermijden. klemming problemen met het werkstuk. Voor optimale snijresultaten is het het beste om de punt van de groeven gereedschap iets onder de middellijn.

Inwendig groeven lijkt op groeven met een externe diameter, behalve dat het aanbrengen van koelmiddel en het verwijderen van spanen een grotere uitdaging kan zijn. De beste resultaten worden bereikt als de punt iets boven de middellijn ligt voor inwendig groeven.

Voor kopse kanten groeven moet het gereedschap axiaal kunnen bewegen en moet de radius van de flank van het gereedschap overeenkomen met de radius van het bewerkte oppervlak. De snijkantpositie van het groevengereedschap moet iets boven de middellijn liggen.

Buitenste groeven

Groeven binnenin

Groeven in kopvlak

Bij het groevenproces zijn het ontwerptype en de technische specificaties van het machinegereedschap ook kritieke factoren om rekening mee te houden. Enkele van de belangrijkste prestatievereisten voor bewerkingsmachines zijn:

Voldoende vermogen hebben om ervoor te zorgen dat het gereedschap binnen het juiste snelheidsbereik werkt zonder af te slaan of te trillen;

Met een hoge stijfheid om de vereiste snede zonder klapperen uit te voeren;

De koelmiddeldruk en -stroming moeten hoog genoeg zijn om spanen gemakkelijker te kunnen verwijderen;

Een hoge mate van nauwkeurigheid hebben.

Om de gewenste groefvorm en -grootte te produceren, is het bovendien cruciaal om het machinegereedschap goed af te stellen en te kalibreren.

Kennis van de eigenschappen van het werkstukmateriaal, zoals de treksterkte, werkharding en taaiheid, is essentieel om de invloed van het werkstuk op het gereedschap te begrijpen. Bij het bewerken van verschillende werkstukmaterialen zijn verschillende combinaties van snijsnelheid, voedingssnelheid en gereedschapseigenschappen nodig. Verschillende werkstukmaterialen kunnen ook specifieke geometrieën van het gereedschap vereisen om verspanen tegen te gaan of het gebruik van specifieke coatings om de levensduur van het gereedschap te verlengen.

De juiste keuze en het juiste gebruik van gereedschappen bepalen de kosteneffectiviteit van de bewerking.

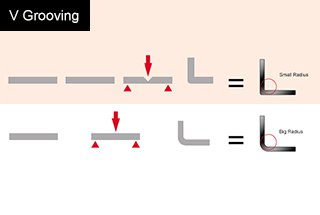

Het groevengereedschap kan de geometrie van het werkstuk op twee manieren bewerken:

De eerste is om de volledige groefvorm te bewerken door een enkele snede te maken;

De tweede is het opruwen van de uiteindelijke grootte van de groef door in meerdere fasen te snijden.

Als de geometrie van het gereedschap eenmaal is gekozen, kan het nuttig zijn om een gereedschapscoating die de spaanafvoer verbetert.

Bij het bewerken van grote hoeveelheden kan het voordelig zijn om omvormgereedschap te gebruiken.

Het omvormgereedschap kan alle of de meeste groefvormen in één bewerking snijden, waardoor de positie van het gereedschap vrij komt en de bewerkingstijd korter wordt.

Een nadeel van niet-bladvormgereedschap is dat als een van de tanden breekt of sneller slijt dan de andere tanden, het hele gereedschap vervangen moet worden.

Het is belangrijk om de door het gereedschap gegenereerde spanen en het benodigde machinevermogen voor het omvormsnijden onder controle te houden. Hiermee moet rekening worden gehouden.

Het gebruik van multifunctionele gereedschappen kan gereedschapspaden genereren in zowel axiale als radiale richtingen.

Met dit type gereedschap kan niet alleen de groef worden bewerkt, maar kan ook de diameter worden gedraaid, de radius en hoek worden geïnterpoleerd en in meerdere richtingen worden gedraaid.

Zodra het blad begint te snijden, beweegt het axiaal van het ene uiteinde naar het andere uiteinde van het werkstuk terwijl het contact houdt met het werkstuk.

Door een multifunctioneel gereedschap te gebruiken, kan meer tijd worden besteed aan het snijden van het werkstuk in plaats van aan het wisselen van gereedschap of het maken van lege slagbewegingen.

Multifunctionele gereedschappen helpen ook om het bewerkingsproces voor het hele werkstuk te stroomlijnen.

Bij het rationeel plannen van de optimale bewerkingsvolgorde moet rekening worden gehouden met verschillende factoren, zoals de verandering in sterkte van het werkstuk voor en na de bewerking van de groef, aangezien de sterkte van het werkstuk afneemt nadat de groef eerst is bewerkt.

Dit kan ertoe leiden dat de operator een aanzet en snijsnelheid gebruikt die lager zijn dan optimaal om spatten te voorkomen. Het verlagen van de snijparameters kan echter leiden tot langere bewerkingstijden, een kortere standtijd en onstabiele snijprestaties.

Een andere factor om rekening mee te houden is of het volgende proces de bramen in de eerder bewerkte groeven duwt.

Als algemene richtlijn wordt geadviseerd om te beginnen met het verste punt van de gereedschapshouder nadat de buitendiameter (OD) en binnendiameter (ID) zijn gedraaid, gevolgd door het bewerken van de groeven en andere structurele kenmerken.

De voedingssnelheid en snijsnelheid zijn cruciale factoren bij het bewerken van groeven. Een onjuiste voeding en snijsnelheid kunnen leiden tot spatten, een kortere levensduur van het gereedschap en langere bewerkingscyclustijden.

Verschillende factoren, waaronder het werkstukmateriaal, de geometrie van het gereedschap, het type en de concentratie koelmiddel, de coating van de wisselplaat en de machineprestaties, kunnen de voeding en snijsnelheid beïnvloeden.

Om problemen door onjuiste voeding en snijsnelheden aan te pakken, is vaak nabewerking nodig.

Hoewel er een schat aan informatie beschikbaar is over de "optimale" voeding en snijsnelheden voor verschillende gereedschappen, wordt de meest relevante en praktische informatie meestal verstrekt door de fabrikant van het gereedschap.

De coating van een hardmetalen zaagblad kan de levensduur aanzienlijk verlengen.

Door een smerende laag tussen het gereedschap en de spaan aan te brengen, verkort de coating ook de bewerkingstijd en verbetert hij de oppervlakteafwerking van het werkstuk.

Enkele veelgebruikte coatings zijn TiAlN, TiN en TiCN. Voor optimale prestaties is het essentieel om de coating af te stemmen op het te bewerken materiaal.

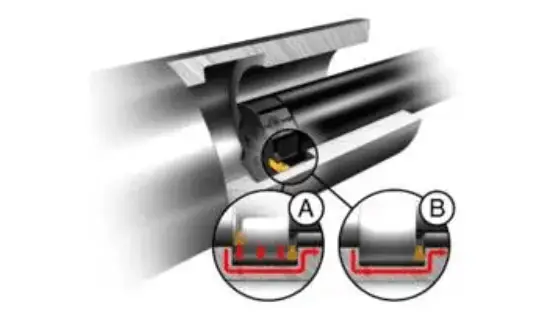

De juiste toepassing van snijvloeistof houdt in dat er voldoende vloeistof wordt toegevoerd aan het snijpunt waar het gegroefde inzetstuk in contact komt met het werkstuk.

De snijvloeistof dient twee doelen: het snijgebied koelen en helpen bij het afvoeren van de spanen.

Het verhogen van de druk van de snijvloeistof bij het snijpunt is zeer effectief bij het verbeteren van de spaanafvoer bij het bewerken van groeven met een blinde boring in de binnendiameter.

Voor het groeven van uitdagende materialen, zoals materialen met een hoge taaiheid of viscositeit, biedt hogedrukkoeling aanzienlijke voordelen.

De concentratie in water oplosbare koelvloeistof op oliebasis is ook cruciaal voor het graven van moeilijke materialen.

Hoewel het gebruikelijke concentratiebereik van de koelvloeistof tussen 3% en 5% ligt, kun je ook testen om de concentratie te verhogen (tot 30%) om de smering van de koelvloeistof te verbeteren en een beschermende laag voor de bladtip te bieden.

Tot slot kun je een demonstratievideo van groevengereedschap bekijken door de onderstaande link te volgen: