Hoe kan beschermgas uw laserlasprojecten aanzienlijk verbeteren? Bij laserlassen speelt beschermgas een cruciale rol bij het verbeteren van de laskwaliteit door reacties met luchtcomponenten te voorkomen en spatten te beheersen. In dit artikel wordt ingegaan op de verschillende soorten beschermgassen, hun specifieke toepassingen en de toedieningsmethoden om uw lasresultaten te optimaliseren. Lees hoe het juiste beschermgas kan leiden tot sterkere, schonere lassen en een hogere efficiëntie van uw projecten.

Bij laserlassen spelen beschermgassen een cruciale rol bij het optimaliseren van de laskwaliteit en het beschermen van de apparatuur. Deze gassen worden ingedeeld in drie verschillende categorieën: hulpgas (MDE-gas), beschermgas en straalgas, die elk een specifieke functie hebben in het lasproces.

Hulpgas, vooral effectief bij YAG-lasers (yttrium aluminium granaat), vermindert de absorptie van de laserstraal door het plasma van de metaaldamp. Dit verbetert de penetratie van de straal en de efficiëntie van de energieoverdracht. Gangbare hulpgassen zijn helium of argon-heliummengsels, gekozen vanwege hun hoge ionisatiepotentiaal.

Afschermgas dient om atmosferische lucht uit de laszone te verdringen, waardoor schadelijke reacties tussen het gesmolten metaal en atmosferische elementen zoals zuurstof en stikstof worden voorkomen. Dit resulteert in een betere laskwaliteit, minder oxidatie en minimale porositeit. Typische beschermgassen zijn argon, helium of specifieke mengsels die zijn afgestemd op het basismateriaal en de lasparameters.

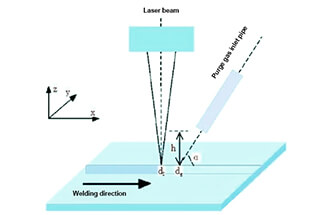

Straalgas, dat wordt gebruikt bij lasprocessen met een hoge energiedichtheid waarbij overmatig spatten en damp ontstaan, creëert een beschermend luchtgordijn. Dit gordijn wordt onder een hoek van 90 graden op de bewerkingskop gericht via een speciaal mondstuk. Het schermt de optiek en het focussysteem effectief af van lasspatten en condensatie, waardoor consistente prestaties worden gegarandeerd en de levensduur van de apparatuur wordt verlengd. Belangrijk is dat het straalgas ontworpen is om te werken zonder de lasbaddynamiek of het primaire beschermgas te verstoren.

De laser produceert een energiebundel die essentieel is voor het lasproces. Deze straal van hoge intensiteit wordt nauwkeurig naar de verbindingspositie op het werkstuk geleid via een geavanceerd optisch systeem dat bestaat uit stuurspiegels, laseroptische kabels en focusseerinrichtingen.

Nauwkeurige positionering en fixatie van het werkstuk zijn cruciaal voor nauwkeurige geleiding van de gefocuste laserstraal. Het focusserende optische element beweegt langs de naadpositie en richt de geconcentreerde laserenergie op het werkstuk met micrometerprecisie.

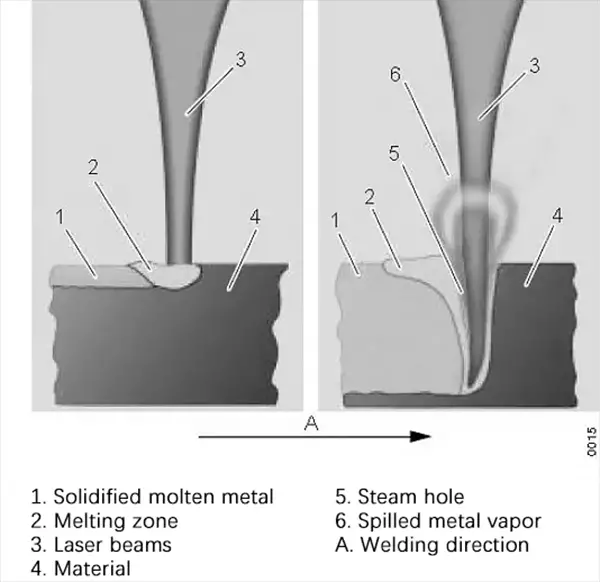

In het brandpunt veroorzaakt de extreme vermogensdichtheid van de laserstraal een snelle smelting en gedeeltelijke verdamping van het materiaal. De resulterende metaaldampdruk is zo intens dat er een smal, diep penetratiekanaal ontstaat dat bekend staat als een "sleutelgat". Dit sleutelgat steekt meestal enkele millimeters in het materiaal, waardoor diepe, smalle lassen mogelijk zijn die kenmerkend zijn voor laserlassen.

Terwijl de focuslens ten opzichte van het werkstuk beweegt, volgt het sleutelgat eronder. Dit dynamische proces zorgt ervoor dat het gesmolten metaal achter het sleutelgat stroomt en samenvloeit tot een smalle lasnaad van hoge kwaliteit.

Veel metalen zijn echter zeer reactief in gesmolten toestand, vooral met atmosferische gassen zoals zuurstof en stikstof. Deze reacties kunnen leiden tot lasdefecten zoals porositeit, oxidatie en verbrossing, waardoor de laskwaliteit en mechanische eigenschappen aanzienlijk worden aangetast.

Het beschermgas speelt een cruciale rol in het beperken van deze problemen. Het creëert een beschermende atmosfeer rond het lasbad, waardoor reactieve luchtcomponenten effectief worden verdrongen. Meestal worden inerte gassen zoals argon of helium gebruikt, of soms actieve gassen zoals CO2 voor specifieke toepassingen. Het beschermgas voorkomt niet alleen atmosferische vervuiling, maar beïnvloedt ook een aantal belangrijke lasparameters:

Inert gas wordt vaak gebruikt in metalen laserlassen omdat het niet of nauwelijks reageert met het matrixmateriaal. Enkele aanbevolen beschermgassen zijn stikstof (N2), argon (AR) en helium (He).

Het is belangrijk om te weten dat industriële gassen vaak kleine hoeveelheden onzuiverheden bevatten. De zuiverheid van het gas wordt aangegeven met een digitaal systeem, waarbij het eerste getal het aantal negens in de procentuele waarde weergeeft en het tweede getal het laatste cijfer van de procentuele waarde. He 4,6 geeft bijvoorbeeld een heliumzuiverheid van 99,996% (per volume) aan.

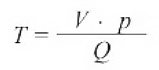

De levensduur van een gascilinder kan eenvoudig worden berekend. Lasgas wordt opgeslagen in gascilinders, waarbij een typische gasopslagcilinder 50 liter gas bevat bij een druk van 200 bar.

Voorbeeld:

V = 50l,p = 200bar,Q =40l/h → T = 50l - 200bar/40l/h = 250 h

Stikstof is een kleurloos en reukloos inert gas dat geschikt is voor het lassen van chroomnikkelstaal. Het wordt echter niet aanbevolen voor gebruik met zirkoniumlegeringen en titanium materialen, want hoewel het inactief is, kan het verbindingen vormen met deze materialen.

Het is belangrijk op te merken dat bij het lassen van staal met stikstof, de aanwezigheid van stikstof de roestbestendigheid enigszins kan verminderen door chroom en nikkel uit het staal op te lossen.

De volgende tabel geeft een overzicht van de aanbevolen beschermgassen.

| Ar | Hij | N2 | Opmerking | |

| Aluminium & aluminiumlegering | – | + | – | Met waterstof of een waterstofmengsel kunnen gladde en glanzende lassen worden gevormd.

Het gebruik van waterstof veroorzaakt poriën in het materiaal Waterstofhoudend gas veroorzaakt poriën in het materiaal Bij het lassen met kooldioxide (CO2) of een mengsel van waterstof en kooldioxide kunnen lassen van zeer hoge kwaliteit worden gevormd. De gladheid en glans van deze lassen zijn echter iets minder. |

| Chroomnikkelstaal | + | – | + | Het wordt aanbevolen om argon te gebruiken op apparaten die gevoelig zijn voor overloopgas omdat het zwaarder is dan stikstof. Als corrosie moet worden vermeden, moet argon worden gebruikt omdat stikstof reageert met chroom en nikkel in het materiaal. |

| Titaan en titaanlegeringen | + | – | + | Titanium reageert sterk met bestanddelen in de lucht. Zolang de lastemperatuur na afkoeling nog steeds 200 ℃ is, is het noodzakelijk om het oplossingsbad volledig te bedekken met argon (er kan bijvoorbeeld een handschoenenkastje worden gebruikt) |

| Chroomlegering | + | – | – | – |

| Koper | – | – | – | Over het algemeen is het niet nodig om beschermgas te gebruiken wanneer koper lassen. |

Suggesties voor beschermgas van grondstoffen: "+" = ja, "-" = nee

Opmerking: Bij het lassen aan smalle apparaten treedt zelfbescherming op omdat de metaaldamp de zuurstof in de omgeving verdringt. In dit geval is het gebruik van een beschermgas niet nodig.

De manieren om beschermgas in de verwerkingspositie in te voeren zijn:

De volgende parameters moeten optimaal zijn ingesteld voor gebruik:

De hoeveelheid toegevoerd beschermgas moet worden aangepast op basis van de type laser (continu of gepulseerd), de lassnelheid en de las. TRUMPF levert een aantal standaard mondstukken, die in de volgende informatie verder worden beschreven.

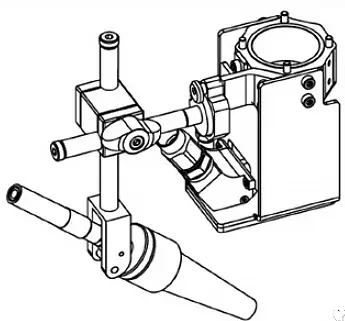

De lineaire spuitkop is een geavanceerde versie van de samengestelde pijp, waarbij elke pijp afzonderlijk wordt geassembleerd.

De lineaire spuitmond heeft de volgende voordelen:

vereiste:

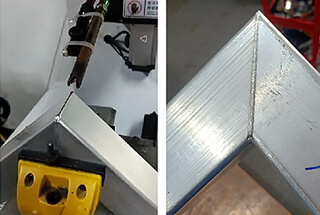

Lastoepassing:

Het lineaire mondstuk is geschikt voor lineair lassen:

Met deze straalpijp kan het beschermgas in een rechte lijn worden geleid en kan de invloed van metaaldamp worden beperkt door het gebruik van een zijdelingse MDE-straalpijp.

vereiste:

Lastoepassing:

Lineair mondstuk is geschikt voor lineair lassen:

Het conische mondstuk heeft een straalregelaar die zorgt voor een laminaire stroming en een gelijkmatige verdeling van het beschermgas.

Bubbelsproeiers mogen worden gebruikt als aan de volgende voorwaarden wordt voldaan:

Lastoepassing:

Het borrelmondstuk kan een laminaire gastoevoer met een groot oppervlak leveren wanneer het stralingsvermogen en lassnelheid laag zijn. Aan de andere kant bieden conische nozzles een gelijkmatige verdeling van het beschermgas, vooral op moeilijk bereikbare plaatsen.

Het wordt aanbevolen om een afstand van 8 - 12 mm en een hoek van 30° - 50° ten opzichte van het werkstuk aan te houden, afhankelijk van de toepassing.

Andere methoden

In situaties waarin het noodzakelijk is om een volledige en gelijkmatige bedekking van het materiaal met beschermgas te garanderen, wordt het gebruik van handschoenkasten aanbevolen. De handschoenkast omsluit het werkgebied volledig en voorkomt dat het beschermgas overloopt.

Aangezien het handschoenenkastje volledig gevuld is met beschermgas, is er geen aparte spuitmond voor beschermgas nodig.

Er zijn twee verschillende lasprocessen voor laserlassen:

Bij thermisch geleidingslassen smelt alleen het oppervlak van het materiaal, wat resulteert in een las die slechts enkele tienden van een millimeter diep is. Dit lasproces wordt voornamelijk gebruikt met gepulseerde Nd:YAG lasers.

Diep penetratielassen daarentegen creëert diepe en smalle lassen. Dit proces wordt uitgevoerd met een Nd:YAG laser in continugolfmodus.

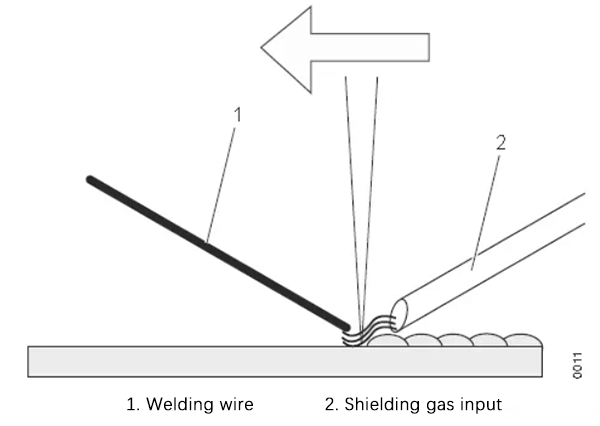

Om de beste resultaten te behalen bij het lassen met een gepulseerde laser, wordt de lasdraad (indien gebruikt) meestal langzaam ingebracht. De richting van de beschermgasinvoer kan vrij worden gekozen.

Om optimale resultaten te behalen bij het lassen met een continugolflaser, is het noodzakelijk om het beschermgas naar voren toe te voeren en het inbrengen van de lasdraad (indien gebruikt) te vertragen.

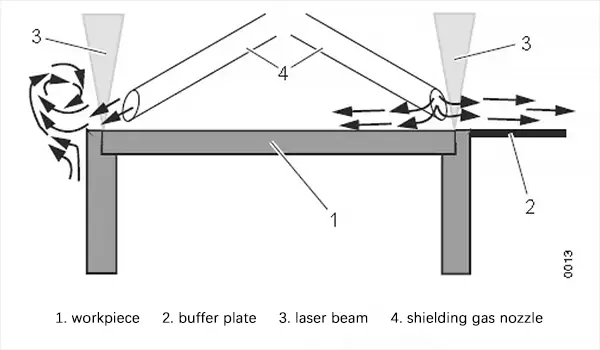

Het beschermgasmondstuk moet zo worden geplaatst dat er een gelijkmatige luchtstroom ontstaat. Bij het lassen langs de rand kan een draaikolk ontstaan die zuurstof uit de omgeving naar het lasgebied brengt.

Als het zuurstofgehalte hoger is dan 0,5%, kan het materiaal reageren met de zuurstof. Om de luchtstroomwerveling langs de randen tijdens het lassen te voorkomen, kunnen bufferplaten worden geïnstalleerd.

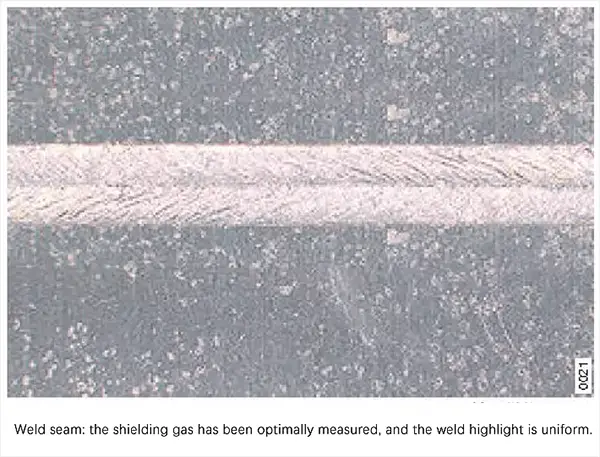

Het nauwkeurig meten van het beschermgas is cruciaal om optimale lasresultaten te verkrijgen. Idealiter is er een gelijkmatige en uniforme laminaire luchtstroom aanwezig boven het verwerkingspunt.

Als er te weinig beschermgas wordt gebruikt, biedt dit mogelijk onvoldoende bescherming, waardoor vocht in het gas of lucht in de las kan komen. Aan de andere kant, als er te veel beschermgas wordt gebruikt, kunnen er wervelingen ontstaan die lucht in het lasgebied brengen.

De kleur van de las kan inzicht geven in de hoeveelheid beschermgas die tijdens het lassen is gebruikt. Als de las er grijs uitziet, is er waarschijnlijk geen beschermgas gebruikt. Als de las geel lijkt, moet de meting van het beschermgas worden geoptimaliseerd.

Als de beschermgasmeting geoptimaliseerd is, wordt een hoogglanslas geproduceerd.

Een beschermgasmondstuk met een straalregelaar kan zorgen voor een gelijkmatige stroom beschermgas. Hetzelfde resultaat kan worden bereikt door staalwol in het mondstuk te gebruiken.

Dwars luchtgordijn:

Windgordijnen zijn handig in lastoepassingen die een aanzienlijke hoeveelheid spatten en stoom genereren. Het luchtgordijn moet zo worden ingesteld dat de stroming van het luchtgordijn het schermgas niet hindert.

Suggestie:

Een eenvoudige test kan bepalen of het straalgas optimaal is ingesteld. Plaats een stuk papier boven het werkstuk en stel de luchtdruk van de straal zo af dat het papier niet naar beneden wordt gedrukt of naar binnen wordt getrokken door de straal.

Verschillende beschermgassen kunnen verschillende resultaten opleveren, die de vorm van de las beïnvloeden en een gladder en meer gepolijst lasoppervlak creëren. De keuze van het beschermgas kan ook de vorming van poriën in de las en spatten beïnvloeden en de koppeling van de laserstraal belemmeren.

| Ar | Hij | N2 | Geen beschermgas | |

| Lasvorm

b = breedte T = diepte |  |  |  |  |

| Lasoppervlak | ++ | + | + | – |

| Spatten | + | + | 0 | – |

| Stoma | ++ | + | + | – |

| Koppeling van laserstraal | – | – | – | + |

| Kosten | – | – | 0 | Minder |

Om het effect van het beschermgas te optimaliseren, moet het beschermgas voor en na het lassen kortstondig worden geopend. Na het openen van het beschermgas is er een tijdsverschil voordat het gas het werkstuk bereikt. De nog afkoelende smelt na het lassen vereist ook een korte bedekking met beschermgas.