Heb je je ooit afgevraagd hoe metalen platen die precieze, onberispelijke bochten kunnen maken? Dit artikel onthult de magie achter V-groefmachines. Leer hoe ze metaalbewerking transformeren en de precisie en esthetiek verbeteren in industrieën van liften tot hoogwaardige decoraties. Maak je klaar om de fascinerende wereld van het V-groef buigen en zijn revolutionaire impact te ontdekken!

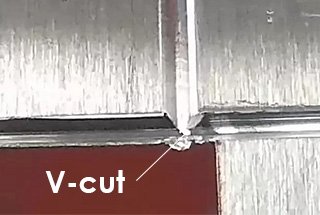

Een groover, ook wel V-groover of V-groefmachine genoemd, is een gereedschap dat wordt gebruikt om V-vormige groeven in metalen platen te krassen en in te groeven. Dit kan de buigradius verkleinen en het uiterlijk van plaatwerkstukken verbeteren.

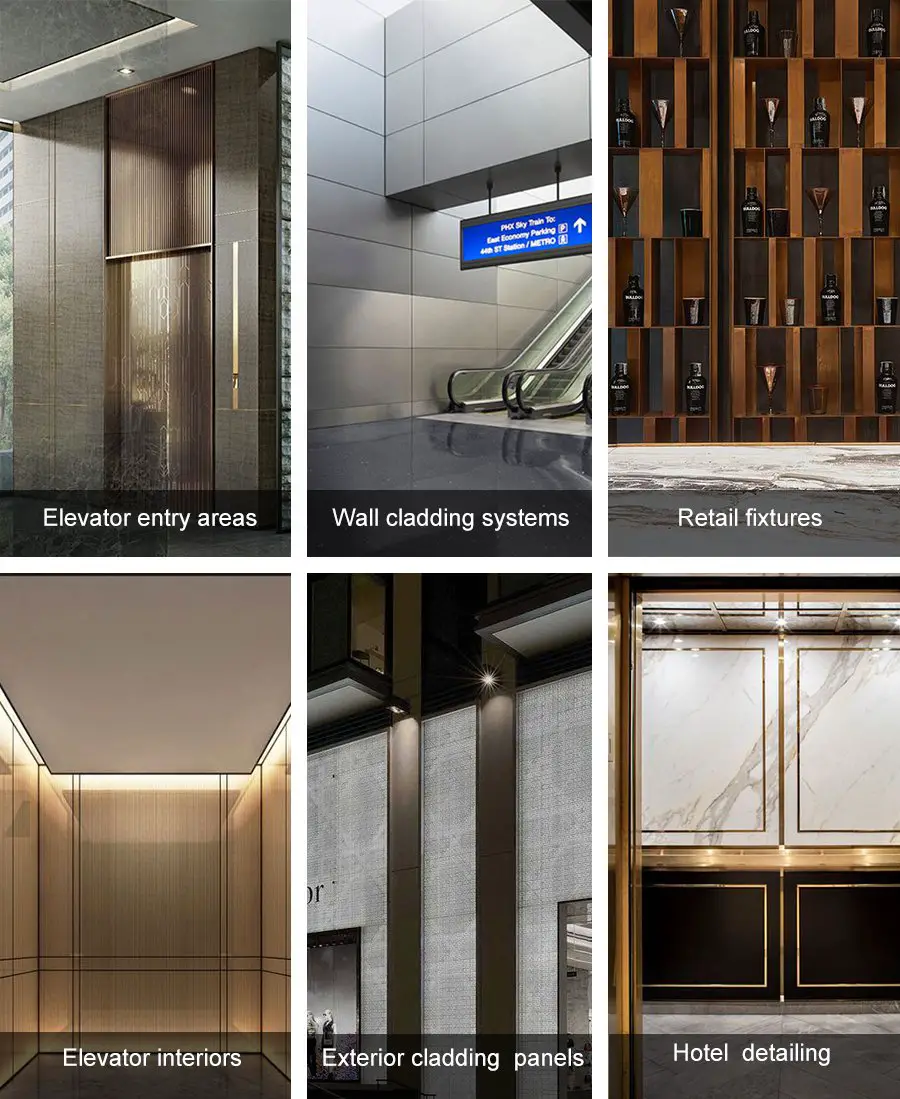

De machine is vooral nuttig in industrieën die zeer nauwkeurige plaatverwerking vereisen, zoals de productie van liften, verpakkingsmaterialen, de verwerking van roestvrij staal, de productie van huishoudtoestellen en de weergave van rekwisieten.

Met de ontwikkeling van de economie, hebben plaatsen zoals hotels, restaurants, winkelcentra, banken en luchthavens een toenemende vraag naar metalen decoratieve materialen met gebogen vormen in middelmatige en hoogwaardige decoratie.

Traditionele buigmethodes zoals gedwongen buigen, vrij buigen en zelfs driepuntsbuigen zijn niet in staat gebleken om aan de bovenstaande eisen te voldoen.

Met andere woorden, het buigen van de metalen plaat met een afkantpers alleen kan niet voldoen aan de ontwerpeisen van de ontwerper en kan niet de kwaliteit en het decoratieve effect bereiken van middelmatige en hoogwaardige decoratie.

Daarom is er een nieuwe buigtechniek ontwikkeld, namelijk V-groef buigtechnologie.

Wat is het fabricageproces van V-groef buigen?

Simpel gezegd, dat is het:

Pas eerst de V-groefmethode (of V-snijmethode) toe op de metalen plaat. Buig de gegroefde plaat vervolgens in verschillende hoeken en vormen met behulp van een afkantpers met een algemene mal of speciale mal.

Zo'n gebogen werkstuk kan voldoen aan de speciale behoeften van hoogwaardige decoratie in hotels, restaurants, winkelcentra, banken en luchthavens.

De belangrijkste apparatuur voor v-groef buigtechnologie is afkantpers en plaatmetalen V-groef (ook wel V-groefmachine genoemd).

De afkantpers is een traditionele plaatbuigen machine, en de V-groefmachine voor dunne platen is een nieuw type plaatbewerkingsmachine, die de belangrijkste apparatuur is voor V-cut buigtechnologie.

Om de kantpersmachine beter te begrijpen, kun je terecht bij De ultieme gids voor de afkantpers.

Dus, wat is plaatwerk V-groefmachine?

De V-groover is ook bekend als de CNC V-snijmachine of V-groefmachine. Het wordt voornamelijk gebruikt om een bepaalde diepte van V-snijden op roestvrijstalen platen, gewone stalen platen te bereiken, aluminiumplatenkoperen platen en samengestelde platen van minder dan 4 mm voor het buigen.

Het werkstuk dat met deze techniek wordt gemaakt, heeft een kleine buigradius, geen duidelijke kleurveranderingen en kleine buigkracht vereisten. Bovendien vermindert het de rechtheidsfout van de ronde rand van smalle lange werkstukken en de gewone pers Remmen en gereedschappen kunnen worden gebruikt om het werkstuk met een gecompliceerde doorsnedevorm te buigen.

V-groefmachines worden veel gebruikt in industrieën zoals roestvrijstalen decoratie, liften, veiligheidsdeuren en kasten.

Voordat er speciale V-groefapparatuur werd ontwikkeld, gebruikten werkplaatsen over het algemeen schaafmachines om V-vormige groeven te maken op metaalplaatmateriaal. Omdat de schaafmachine echter geen effectieve persinrichting voor metaalplaat heeft, kunnen de V-groefdiepte van de metaalplaat en de positioneerafstand van de V-groef niet nauwkeurig worden geregeld. Bovendien hebben schaafmachines een hoog energieverbruik en een lage efficiëntie.

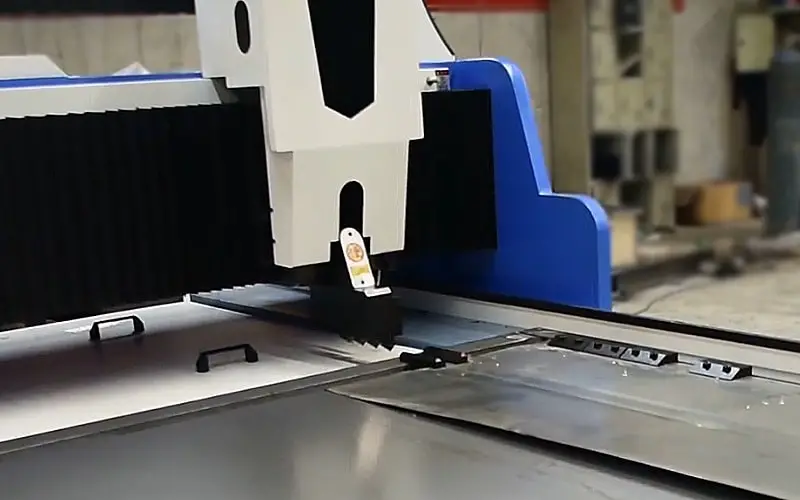

Momenteel wordt V-groeven voor metalen platen uitgevoerd met een nieuwe soort metaal machine voor het groeven van platen, ontworpen en vervaardigd volgens de speciale behoeften van de midden- en topklasse decoratie-industrie en liftfabricage-industrie. Deze machine kan V-vormige groeven maken voor materialen zoals roestvrijstalen platen, ijzeren platen en koperen platen. Met de installatie van speciale accessoires kan de V-groefmachine voor metaalplaten ook worden gebruikt voor het slijpen, polijsten en tekenen van metaalplaatmaterialen en profielen.

De basisprincipes van metaalplaat groefproces zijn als volgt:

De metalen plaat wordt vastgezet en het V-groefmes snijdt mechanisch de metaalmateriaal op het loopspoor om een V-groef te vormen.

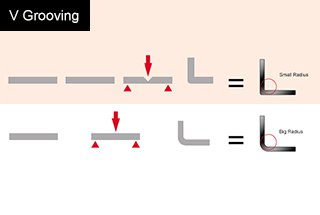

De grootte van de buighoek is gerelateerd aan de diepte van de V-groef.

Hoe kleiner de buighoek, hoe groter de waarde van de V-groefdiepte die gegroefd moet worden.

Er zijn verschillende technische parameters die een grotere invloed hebben op de groeven proces.

Hieronder worden de technische parameters van een groefmachine als voorbeeld gebruikt (Afbeelding 2).

Fig.2 Technische parameters van V-groefmachine

| Model | 1250×4000 |

|---|---|

| Max Groefbreedte (mm) | 1250 |

| Max groeflengte (mm) | 4000 |

| Max Groefdiepte (mm) | 4 |

| Min Groefdiepte (mm) | 0.8 |

| V-groef minimale afstand vanaf zijkant (mm) | 10 |

| Groeven snelheid (m/min) | 40 |

| Resolutie van links-naar-rechts beweging gereedschapshouder (mm) | 0.001 |

| Positioneringsnauwkeurigheid (mm) | ±0.001 |

| Resolutie van op-en-neer beweging van gereedschaphouder (mm) | 0.001 |

| Positioneringsnauwkeurigheid (mm) | ±0.01 |

| Hoofdvermogen (Kw) | 4.4 |

(1) Maximale breedte en lengte van de gegroefde plaat: Deze parameter beïnvloedt de maximale grootte van de plaat die de V-groefmachine kan bewerken.

(2) Maximale dikte van de plaat met sleuven: Deze parameter beïnvloedt de maximale dikte van de plaat die de apparatuur kan verwerken.

(3) De minimale afstand van de V-vormige groef tot de rand: Deze parameter geeft de minimale afstand weer tussen de rand van de gegroefde plaat en de rand van het plaatmateriaal bij het verwerken van metalen platen. Deze afstand wordt voornamelijk gebruikt voor de groefmachine om de groefafstand vast te houden. Bovendien is de veiligheidsafstand ingesteld door de fabrikant: hoe kleiner de minimale afstandswaarde van de V-vormige groef tot de rand, hoe kleiner de minimale afstandswaarde van de groefrand tot de rand van het plaatmateriaal.

(4) Snijsnelheid: deze parameter geeft de snelheid van de lineaire beweging van het gereedschap weer bij het bewerken van metalen platen. Hoe groter de waarde, hoe hoger de verwerkingsefficiëntie van de apparatuur.

(5) Links en rechts, op en neer bewegingsresolutie en positioneringsnauwkeurigheid van de gereedschapshouder: Elke parameter geeft voornamelijk de verwerkingsnauwkeurigheid van de apparatuur weer. Op dit moment is de minimale positioneernauwkeurigheid die binnenlandse technologie kan bereiken ±0,01 mm.

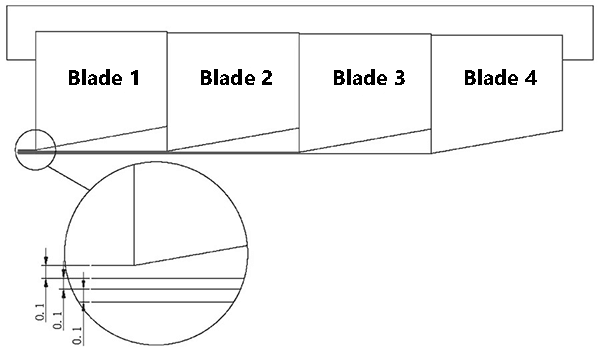

Naast de bovengenoemde machineparameters die het groefproces beïnvloeden, is een andere belangrijke parameter het blad.

De kwaliteit en het aantal bladen hebben een directe invloed op de bewerkingsefficiëntie en de snelheid waarmee het gereedschap slijt.

Traditionele groefapparatuur gebruikt drie messen voor gelijktijdig snijden en de huidige technologie gebruikt vier messen voor gelijktijdig snijden.

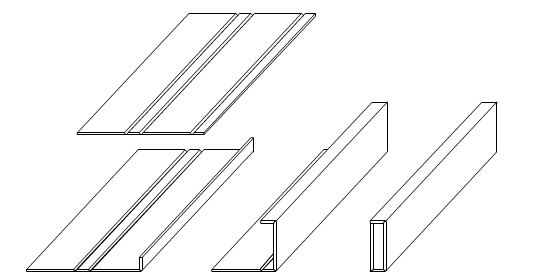

De structuur van het blad wordt getoond in Figuur 3.

Figuur 3 Schematische weergave van de gereedschapsstructuur

Er is een afstand van 0,1 mm tussen elk mesje en de maximale diepte van een enkele groef met vier mesjes kan 0,6 mm bedragen.

Om de kwaliteit van het groefproces te garanderen en de levensduur van het blad te verlengen, is de door de meeste bedrijven ingestelde diepte van één groefproces 0,4 tot 0,5 mm.

De nieuwste bladen die in de industrie zijn ontwikkeld, zijn gemaakt van legeringen en elk blad kan worden gebruikt om 2500 tot 3000 meter roestvrijstalen materiaal te groeven.

Op dit moment is de lengte van de metalen plaat voor V-groeven: 2500mm, 3200mm, 4000mm, 5000mm, 6000mm en de verwerkingsbreedte van plaatmetaal is voornamelijk: 1250mm, 1500mm, 2200mm, 2400mm.

Het populairste type is de 4000×1250 (L*B) V-groefmachine.

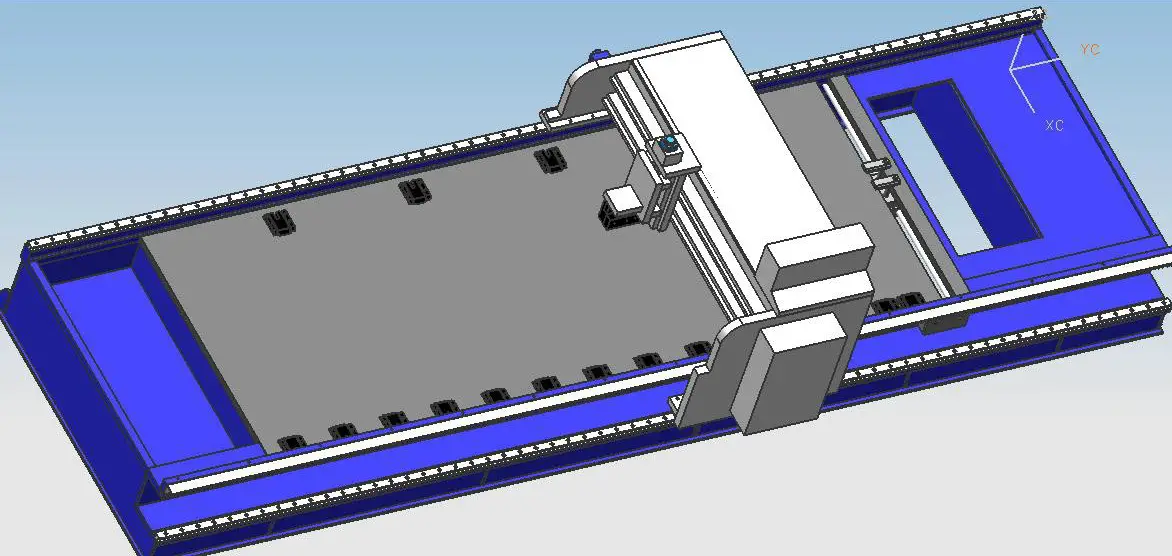

Indien geclassificeerd door de structuurstijlDe V-groefmachine voor plaatmetaal kan worden onderverdeeld in 4 types:

De balkstructuur is vast en de gereedschapshouder kan vóór de groef op de dwarsbalk worden geplaatst.

De te bewerken metalen plaat wordt op de werktafel bevestigd door een persapparaat, en de V-vormige groef wordt gemaakt door de werktafel heen en weer te bewegen langs de lange rail. Dit proces is vergelijkbaar met een speciale schaafmachine.

Het energieverbruik bij V-groeven is echter erg hoog omdat de werktafel, die wordt aangedreven door de motor, heen en weer beweegt langs de lange rail.

De werktafel is vast en de bewerkte plaat wordt op de werktafel vastgezet met een persapparaat. De gereedschapshouder wordt op de dwarsbalk geplaatst door deze naar links en rechts te bewegen. Het V-groeven wordt gerealiseerd door de balk heen en weer te bewegen langs de lange rail op de werktafel. Tijdens het V-groevenproces is de werktafel gefixeerd, maar het energieverbruik is erg hoog door de heen en weer gaande beweging van de balk langs de lange rail.

De werktafel is vast en het te bewerken vel wordt op de werktafel vastgezet met een persapparaat.

De balk beweegt heen en weer langs de korte rail van de werktafel om voor te groeven.

De gereedschapshouder voert V-snijden uit door naar links en rechts langs de straal te bewegen.

Het energieverbruik is laag door de vaste werktafel en balk tijdens V-groeven, en het vermogen dat nodig is om de heen en weer gaande beweging van de gereedschapshouder langs de lange rail aan te drijven is veel lager dan het vermogen dat nodig is om de werktafel en balk aan te drijven.

Vaste balk en werktafel, en de bewerkte plaat wordt gepositioneerd voor voorgroeven door de invoerinrichting die heen en weer beweegt.

De gereedschapshouder voert de V-snede uit met links- en rechtsdraaiende bewegingen op de balk.

Tijdens het V-snijden wordt alleen de gereedschapshouder aangedreven om een heen en weer gaande beweging langs de lange rail uit te voeren, en er wordt een licht voedingsapparaat gebruikt voor het voorgroeven zonder dat een balk van meerdere tonnen hoeft te worden aangedreven.

Daarom heeft het het laagste energieverbruik en het duidelijkste energiebesparende effect.

Ingedeeld volgens de besturingsmethode kan de dunne plaat V-groover worden onderverdeeld in:

De displayresolutie is 0,01 mm, genoeg om aan de werkelijke vereisten te voldoen.

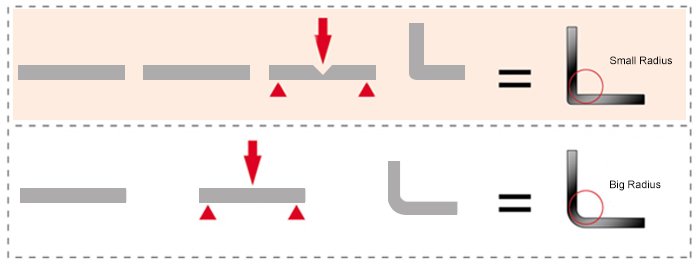

Fig.1 V-groevend buigvormproces

1. Kleine benodigde buigkracht voor het buigen van het werkstuk

Het is te zien aan de formule voor berekening van buigkracht dat de buigkracht die nodig is voor het werkstuk evenredig is met de plaatdikte.

De buigkracht is groter voor het buigen van dikke platen en kleiner voor dunne werkstukken.

Bij de V-groef buigtechniek wordt de benodigde buigkracht verminderd door de plaat V-groef te snijden bij de buigpositiewaardoor de plaatdikte effectief wordt verminderd.

Aangezien de diepte van de V-vormige groef de helft van de plaatdikte is, kan dit tot 50% van de buigkracht besparen.

2. Een kleine buigradius van het werkstuk

Bij vrij buigen is de buigradius evenredig met de breedte van de V-opening van de matrijs. De breedte van de matrijsopening is meestal 8 tot 12 keer de dikte van de plaat.

Om een kleinere buigradius te verkrijgen, moet je een matrijs kiezen met een kleinere V-opening.

Hoe dikker de plaat, hoe groter de V-opening van de matrijs en hoe groter de buigradius.

Hoe dunner de plaat, hoe kleiner de V-opening van de gekozen matrijs en hoe kleiner de buigradius.

De dikte van de plaat wordt op de buigpositie gereduceerd door V-groeven en de buigradius van het werkstuk wordt natuurlijk proportioneel gereduceerd.

In het plaatsterktebereik geldt: hoe dunner de restdikte, hoe kleiner de buigradius van het werkstuk.

3. Kleine kleurveranderingen aan de gebogen ronde randen van de werkstukken

Tijdens het V-vormige buigproces van de plaat staat de binnenkant van de buigradius van het werkstuk onder drukkracht en ondergaat compressievervorming.

De buitenkant van de buigstraal staat onder trekkracht en ondergaat rek.

De belangrijkste factoren die de kleurveranderingen van de gebogen ronde rand van het werkstuk beïnvloeden zijn de rekvervorming veroorzaakt door de zijdelingse treksterkte.

Het is te zien aan de V-vorm buigproces van de plaat dat de rekvervorming veroorzaakt door de zijdelingse trekkracht ook gerelateerd is aan de dikte van de plaat.

Door de plaat te V-groeven, wordt de dikte van de plaat op de buigpositie verminderd en wordt de rekvervorming die wordt gegenereerd door de zijdelingse trekkracht tijdens het buigen ook verminderd, waardoor het doel van kleine kleurveranderingen aan de gebogen ronde randen van het werkstuk wordt bereikt.

4. Klein rechtheid fouten van de gebogen ronde rand van het smalle lange werkstuk

In het proces van buigen een smal lang werkstuk, genereert de binnenkant van de buigstraal drukvervorming onder drukkracht in de breedterichting, terwijl de vervormingsmaterialen aan beide uiteinden in de lengterichting bewegen. De buitenkant van de buigstraal genereert rek onder trekkracht in de breedterichting, waarbij de materialen in de lengterichting naar het midden bewegen.

Hierdoor vormt de gebogen kantlijn van het werkstuk een centrum-concaaf. Hoe groter de buigvervorming, hoe sterker de centrum-concaafvorm van de kantlijn. Omgekeerd geldt: hoe kleiner de buigvervorming, hoe minder sterk de centrum-concaafvorm van de randlijn. Aangezien V-groeven de plaatdikte in de buigpositie vermindert, wordt de buigvervorming ook verminderd.

Daarom minimaliseert de V-groef bochtvormingstechniek de rechtheidsfouten van de randlijn van het smalle lange werkstuk.

Voor afkantpersen zijn alleen algemene gereedschappen nodig om de V-groef buigvormingstechniek uit te voeren.

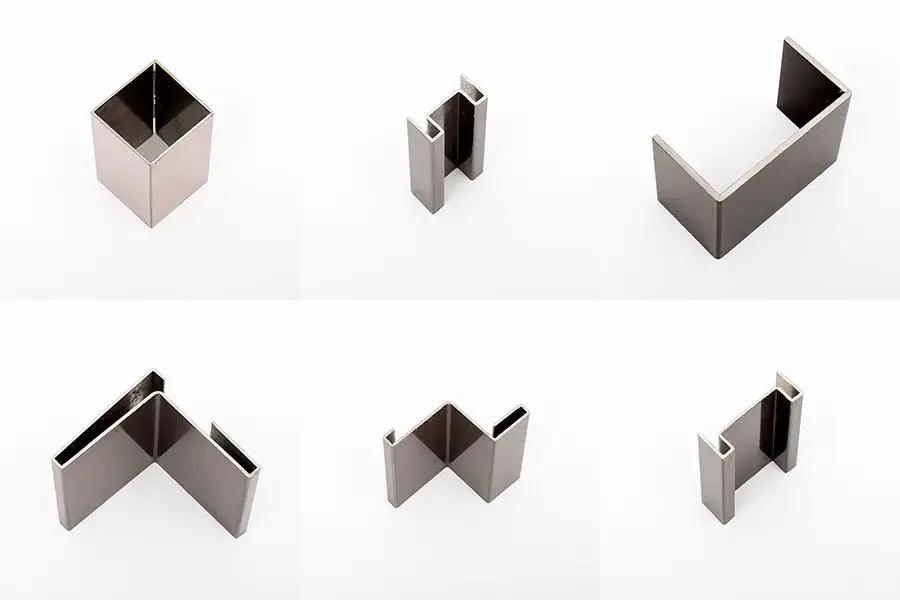

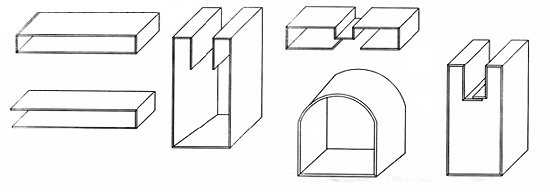

Sommige werkstukken met gecompliceerde of ingesloten doorsneden kunnen gebogen worden zonder speciaal gereedschap door de groefdiepte en randlengte correct te regelen (zoals getoond in Fig. 2), waardoor de kosten voor complex gereedschap met een speciaal ontwerp beperkt worden en de verwerkingscyclus verkort wordt.

Fig.2 Vorm van de dwarsdoorsnede van het werkstuk

De technologie voor het vormen van V-groeven heeft in diverse industrieën een hoge vlucht genomen vanwege de duidelijke voordelen en de naadloze integratie met bestaande buigprocessen. Deze innovatieve techniek vereist alleen de toevoeging van een plaatmetaal V-groef machine aan traditionele buigopstellingen, waardoor het een kosteneffectieve en eenvoudig te implementeren oplossing is.

De technologie werd voor het eerst wijdverspreid toegepast in de ontluikende architectuur- en interieurontwerpsectoren van het midden- tot topsegment. Het vermogen om nauwkeurige, esthetisch verantwoorde bochten te maken met minimale materiaalspanning heeft het bijzonder waardevol gemaakt voor de productie van decoratieve metalen panelen, boeiboorden en op maat gemaakte architecturale elementen.

Vervolgens heeft de liftindustrie het vormen van V-groefbochten omarmd. Het vermogen van deze technologie om zuivere, nauwkeurige bochten te maken in dikkere metalen is van onschatbare waarde gebleken voor het maken van liftkooiinterieurs, deurpanelen en structurele onderdelen met verbeterde stijfheid en een lager gewicht.

Recentelijk hebben experts in de productie van medische apparatuur en elektrische schakelkasten grote interesse getoond in het vormen van V-groeven. Bij de productie van medische apparatuur biedt de technologie de mogelijkheid om complexe, hygiënische ontwerpen te maken met gladde hoeken die gemakkelijker te steriliseren zijn. Voor elektrische behuizingen maakt het de productie mogelijk van kasten met verbeterde EMI afschermingseigenschappen en beter thermisch beheer door strategische plaatsing van de plooi.

Naarmate professionals in de industrie de V-groef plooitechnologie beter begrijpen, blijft het toepassingsgebied zich uitbreiden. Potentiële toekomstige toepassingen zijn onder andere luchtvaartonderdelen, carrosseriepanelen voor auto's en geavanceerde HVAC-systemen, waar nauwkeurig buigen van legeringen met hoge sterkte en complexe geometrieën van cruciaal belang zijn. Het vermogen van de technologie om materiaalterugvering te verminderen, de buignauwkeurigheid te verbeteren en de materiaalintegriteit te behouden, maakt het tot een waardevol hulpmiddel voor industrieën die zeer nauwkeurige plaatvorming vereisen.

Open de luchtschakelaar aan de rechterkant van het elektriciteitskastje en zet vervolgens de sleutelschakelaar op het voorpaneel aan.

De hele machine wordt ingeschakeld.

Het aanraakscherm toont het beginscherm na een vertraging van drie seconden.

Op het lichte touchscreen komt de hele machine in bedrijfsbewaking en wordt de volgende informatie weergegeven:

(1) Straalpositie

Deze positie vertegenwoordigt de afstand tussen de straal en het beginpunt en wordt gedetecteerd door de schroefencoder. De weergegeven getallen geven het nummer van de groeflijn aan.

(2) Doelpositie

De doelpositie van de huidige bewegende straal wordt weergegeven. Als de groefmachine nog niet begonnen is met groeven wanneer de straal de doelpositie bereikt, druk dan op de knop "straalbeweging" en de machine zal niet bewegen.

(3) Huidige afstand

Deze afstand is de afstand tussen de huidige groef en de vorige groef.

(4) Positie meshouder

De positie van de gereedschapshouder wordt weergegeven als een 3D-punt ten opzichte van het beginpunt of het beginpunt. De positie wordt gemeten door de stappenmotor-encoder op de schroefstang, en als de positie groter is dan 29,8 mm, zal de gereedschapshouder niet bewegen. Het getal achteraan geeft het aantal groeven aan.

(5) De plaatbreedte en plaatdikte worden ingesteld als werkparameters.

(6) Druk op de startknop om te beginnen met groeven wanneer het positielampje knippert. Wanneer het dieptelampje knippert, drukt u op de knop "Move" (verplaatsen) om naar de volgende positie voor het groeven te gaan.

(7) Druk op "handmatige bediening" om het bedieningsscherm handmatig te bedienen.

(8) Druk op de knop "groefvoorbereiding openen" om de balk naar de voorkant van het platform te verplaatsen en de verschillende groefparameters te initialiseren ter voorbereiding op het groeven van de volgende metalen plaat.

De straal zal niet bewegen als de straalpositie kleiner is dan de initiële positie-offset, maar de parameterinitialisatie is normaal en de knop moet niet worden ingedrukt tijdens het groeven maken.

(9) Om het mes te vervangen, wordt een groefpauzeknop ingesteld.

Als de knop wordt ingedrukt, stopt de groefmachine met werken en druk dan op de knop om de machine opnieuw te starten.

(10) Druk op "parameter setting" om naar het parametreerscherm te gaan.

(1) "Lichtbundel vooruit" betekent dat de lichtbundel handmatig vooruit wordt bewogen en de bewegingssnelheid wordt ingesteld in de systeemparameters.

(2) "Lichtbundel terug" betekent dat de lichtbundel handmatig wordt terugbewogen en de bewegingssnelheid wordt ingesteld in de systeemparameters.

(3) "Gereedschapshouder naar links": handmatig verplaatsen van de gereedschapshouder naar links, waarbij de verplaatsingssnelheid is ingesteld in de systeemparameters.

(4) "Gereedschapshouder naar rechts": handmatig verplaatsen van de gereedschapshouder naar rechts, waarbij de verplaatsingssnelheid is ingesteld in de systeemparameters.

(5) "Gereedschapshouder omhoog": handmatig omhoog verplaatsen van de gereedschapshouder.

(6) "Gereedschapshouder omlaag": handmatig omlaag verplaatsen van de gereedschapshouder.

(7) "Bedieningsinstructies": druk op deze knop om naar het scherm met de bedieningsinstructies te gaan.

(8) "Origin alignment": druk op deze knop om de functie uit te voeren om het origineel terug te sturen om de positie van de balk te corrigeren.

In het algemeen is het niet nodig om de functie om terug te keren naar de oorsprong uit te voeren (omdat de computer de functie van locatiegeheugen niet heeft).

Als de groefmachine echter meer dan twee dagen heeft stilgestaan of als de positie door andere omstandigheden niet correct is, moet de functie om terug te keren naar de oorsprong eerst worden uitgevoerd na de elektrificatie om de normale werking van de machine te garanderen.

De systeemparameters hebben verschillende soorten knoppen:

(1). "Deceleratievooruitgang" is de positie waar de balk van hoge snelheid afremt naar een constante snelheid.

Deze parameter is cruciaal voor de positionering.

Als elke positionering de slag overschrijdt, verhoog dan deze parameter, die meestal is ingesteld op 8 mm, met een maximale instelling van 9,999 mm.

(2). "Vooruit positioneren" is de aangewezen positie vóór de stop.

Na de stop beweegt de balk naar de positionering onder invloed van traagheid.

Als de groefmachine niet op de juiste positie stopt voor elke stop, betekent dit dat de parameterinstelling te groot is.

Anders is de parameterinstelling te klein. De maximale gegevens van deze parameter kunnen worden ingesteld op 0,8 mm.

(3). "Toelaatbare fout" is de toelaatbare fout na positionering. Er mag niet worden gegroefd als dit niet binnen dit bereik ligt en handmatige correctie is vereist.

(4). "Beginpuntfout" verwijst naar de afstand tussen de bladpunt en de rand na het corrigeren van de oorsprong.

De minimale instelling is 8 mm.

Anders moet de benaderingsschakelaar aan de voorkant op tijd worden afgesteld.

1). Groeven moeten aan de volgende voorwaarden voldoen

2). Bewegende balk

Als u klaar bent met groeven, drukt u op de knop "Beam Beam" om de balk naar de volgende groefpositie te verplaatsen, die automatisch door de groefmachine aan de doelpositie wordt toegevoegd.

Nadat de balk zichzelf automatisch heeft gepositioneerd, moet er een groefproces worden uitgevoerd voordat de balk weer kan bewegen. Dit proces gaat door totdat alle groeflijnen zijn voltooid.

3). Voorwaarden voor bewegende balken

4). Druk op de knop "Groeven gereed" om de balk naar de voorkant van het platform te verplaatsen.

Bij het kiezen van een V-groefmachine voor metaalbewerking staan fabrikanten vaak voor de keuze tussen een horizontale V-groefmachine met portaal en een verticale V-groefmachine. Inzicht in de belangrijkste verschillen in ontwerp, werking en mogelijkheden is cruciaal om een weloverwogen keuze te kunnen maken.

Momenteel domineren twee hoofdtypen V-groefmachines de markt: verticale en horizontale (portaal) configuraties.

Verticale V-groefmachines hebben een structuur die doet denken aan een deurkozijn. In deze opstelling positioneert een speciale opspanning de metalen plaat op de exacte bewerkingslocatie. Eenmaal stevig vastgeklemd, wordt de V-groef gecreëerd door de lineaire beweging van het snijgereedschap. De frees voert een rechtlijnige beweging uit voor de bewerking, terwijl het werkstuk indien nodig verplaatst wordt om de groefbewerking te vergemakkelijken. Dit ontwerp is bijzonder effectief voor kleinere platen en biedt een uitstekende stabiliteit tijdens het snijden.

Bij horizontale (portaal) V-groefmachines daarentegen wordt een andere benadering gebruikt. Deze machines worden gekenmerkt door een ruime werktafel waar de metalen plaat stevig wordt vastgezet met drukklemmen. Het snijmechanisme is gemonteerd op een portaal en vormt een geautomatiseerde mechanische structuur die over het werkstuk beweegt. Het positioneringssysteem van het gereedschap op de gantry lokaliseert eerst het bewerkingspad langs de Y-as, waarna de hele gantry-assemblage over de X-as beweegt en het snijgereedschap aandrijft om de V-groefbewerking uit te voeren. In deze configuratie blijft het werkstuk stationair terwijl de frees het groefproces uitvoert.

Elk type V-groefmachine biedt verschillende voordelen, afhankelijk van factoren zoals de grootte van het werkstuk, het productievolume en specifieke toepassingsvereisten. De keuze tussen verticale en horizontale configuraties hangt vaak af van overwegingen zoals beschikbare vloerruimte, materiaalverwerkingsmogelijkheden en de complexiteit van de te bewerken V-groeven.

Elk type groover heeft voor- en nadelen (Tabel 1).

Tabel 1 Vergelijking van verticale en horizontale V-groeftechnologie

| Item | Verticale V-groef | Portaal V-grover |

|---|---|---|

| Verwerkingsbereik | Bij het bewerken van werkstukken die rondom gegroefd moeten worden, moet je als het werkstuk lang is een tafel toevoegen om het werkstuk te dragen bij het bewerken van de korte kant, wat onhandig is om te bedienen. | Drie-assige CNC bewerking met een groot bewerkingsbereik, geschikt voor diverse grote vormen. |

| Werktafel verwerkingstechnologie | Het werktafeloppervlak is gemaakt vankwaliteitsvorm staal na een algehele warmtebehandeling en wordt fijngeslepen met een slijpmachine. De oppervlaktefijnheid bereikt een spiegeleffect. | Het werktafeloppervlak wordt gelast door gewone ijzeren platen. De hardheid van het werkstuk is hoger. Door de groeven in de staaldraad, beschadigde messen enz. zal het werktafeloppervlak putjes vertonen (de zelfschavende functie is nodig om het werktafeloppervlak regelmatig te herstellen). |

| Verwerkingsefficiëntie | De minimale afstand tussen de V-vormige groef en de rand is 10 mm en de snijsnelheid is 40 m/min. | De minimale afstand tussen de V-vormige groef en de rand is 8 mm en de snijsnelheid is 50 m/min of hoger.Geen heen en weer bewegende voeding nodig, dus efficiënter. |

| Vermogensverlies | De gereedschapshouder beweegt heen en weer met minder verlies (hoofdmotorvermogen 4,4 kW). | Het portaal en de gereedschapshouder bewegen samen heen en weer en het verlies is groot (het vermogen van de hoofdmotor is 5,5 kW). |

| Veiligheid | De verticale groefmachine klemt het werkstuk automatisch met hydraulische druk, positioneert automatisch en werkt automatisch. De operator is uit de buurt van de bewegende delen van de machine. | Het werkstuk wordt opgespannen binnen het bewegingsbereik van de machine. Het portaal beweegt met hoge snelheid en het besturingsgedeelte loopt mee met het portaal. De operator moet aandacht besteden aan veilig gebruik. |

| Algemeen effect | Door de noodzaak van automatische toevoer na het grijpen van het werkstuk, krassen de ijzerschrootjes die ontstaan bij het groeven vaak op het decoratieve oppervlak en zijn frequente uitlijning en beweging vereist bij het verwerken van grote werkstukken, waardoor de kans op beschadiging van het oppervlak groter is. | Het werkstuk hoeft tijdens de bewerking niet verplaatst te worden. Het kan tijdens het hele proces door één persoon worden bediend en het decoratieve oppervlak van het werkstuk zal niet worden bekrast, waardoor de kwaliteit van de oppervlaktebewerking gewaarborgd blijft (een belangrijke reden voor gebruik in de liftindustrie). |

De toepassingskenmerken van de twee kunnen worden afgelezen uit de vergelijkingsitems.

De specifieke keuze van apparatuur voor verwerking moet worden bepaald op basis van de eisen van de industrie en de kenmerken van het werkstuk.

Over het algemeen heeft de V-groefmachine met portaal een hoge werkefficiëntie, maar de nauwkeurigheid van het groeven is niet zo goed als de verticale V-groefmachine.

Bovendien, als het plaatmetaal een niet-specifieke vorm heeft (gesneden door lasersnijden), en er zijn meer groeflijnen nodig, dan raden we aan om een verticale V-groefmachine te kiezen.

Als het plaatmetaal een heel stuk is of een meer symmetrisch stuk, zoals vierkant of rechthoekig, raden we aan te kiezen voor de portaal- of horizontale V-groefmachine.

Bovendien is de huidige prijs van de portaaltype V-groefmachine iets lager dan de verticale V-groefmachine, en het portaaltype is nog steeds de populairdere optie en wordt door de meeste klanten gekozen.

Omdat klanten steeds hogere eisen stellen aan de esthetiek van hun producten, wordt het groevenproces steeds vaker toegepast.

Er wordt aangenomen dat het groefproces in de toekomst nog meer voordelen en bijdragen zal opleveren voor de productie-industrie.