Waarom zijn afsluiters, ogenschijnlijk eenvoudige apparaten, verantwoordelijk voor tot wel 50% van de engineeringkosten van pijpleidingen? Dit artikel onderzoekt de kritieke rol van afsluiters in pijpleidingsystemen, waarbij het belang van de keuze van het juiste type en het uitvoeren van rigoureuze druktests wordt benadrukt. Lezers leren over verschillende soorten afsluiters, hun toepassingen en de belangrijkste punten bij het garanderen van optimale prestaties en veiligheid in complexe industriële omgevingen. Ontdek hoe het maken van geïnformeerde keuzes in de keuze van afsluiters kan leiden tot kostenbesparingen en verbeterde operationele veiligheid.

In pijpleidingsystemen voor vloeistoffen zijn regelkleppen besturingseenheden en hun investering is goed voor 30% tot 50% van de technische kosten van de pijpleiding.

De belangrijkste functies van kleppen zijn openen en sluiten, smoren, doorstroming regelen, apparatuur en pijpleidingsystemen isoleren, terugstroming van vloeistoffen voorkomen en druk regelen en afvoeren.

Afsluiters zijn ook de meest complexe onderdelen in pijpleidingen, meestal samengesteld uit meerdere onderdelen met een hoog technisch gehalte.

Door de snelle ontwikkeling van de petrochemische industrie zijn de media in petrochemische productieapparatuur meestal giftig, ontvlambaar, explosief en zeer corrosief en zijn de bedrijfsomstandigheden complex en zwaar, met hoge bedrijfstemperaturen en drukken en lange opstartcycli.

Als een klep het begeeft, kan er mediumlekkage ontstaan, waardoor het milieu wordt vervuild en economische verliezen worden veroorzaakt. In ernstige gevallen kan het ertoe leiden dat de apparatuur de productie stillegt of zelfs een catastrofaal ongeluk veroorzaakt.

Daarom kan bij het ontwerp van pijpleidingen het kiezen van kleppen op een wetenschappelijke en redelijke manier niet alleen de bouwkosten van de apparatuur verlagen, maar ook een veilige werking garanderen.

Dit artikel introduceert voornamelijk de selectiemethoden van verschillende veelgebruikte kleppen, zoals schuifafsluiters, klepafsluiters, smoorkleppen, plugafsluiters, kogelkleppen en membraanregelkleppen.

1. Definieer duidelijk het doel van de klep in de apparatuur of het apparaat.

Bepaal de werkomstandigheden van de klep, zoals de eigenschappen van het toepasselijke medium, de werkdruk, de werktemperatuur en de bedieningsmethode.

2. Selecteer het juiste type klep.

De juiste keuze van het type afsluiter is een eerste vereiste voor het volledige inzicht van de ontwerper in het volledige productieproces en de bedrijfsomstandigheden.

Bij het selecteren van het type klep moet de ontwerper eerst de structurele kenmerken en prestaties van elk type klep begrijpen.

3. Bepaal de eindaansluiting van de klep.

Bij schroefdraadverbindingen, flensverbindingen en laseindverbindingen worden de eerste twee het meest gebruikt. Schroefdraadverbindingen worden vooral gebruikt voor kleppen met een nominale diameter van minder dan 50 mm.

Als de diameter te groot is, is de installatie en afdichting van het verbindingsgedeelte erg moeilijk. Kleppen met flensverbinding zijn relatief gemakkelijk te installeren en te demonteren, maar ze zijn zwaarder en duurder dan kleppen met schroefdraadverbinding.

Daarom zijn ze geschikt voor het aansluiten van pijpleidingen met verschillende diameters en drukken.

Lasverbindingen zijn betrouwbaarder dan flensverbindingen onder zwaardere belastingen, maar ze zijn moeilijker te demonteren en te installeren.

Daarom is het gebruik ervan beperkt tot gelegenheden waar ze lange tijd betrouwbaar kunnen werken of waar de bedrijfsomstandigheden zwaar en de temperaturen hoog zijn.

4. Selectie van klepmaterialen.

Bij het selecteren van de materialen voor de klepbehuizing, interne onderdelen en het afdichtingsoppervlak moet niet alleen rekening worden gehouden met de fysische eigenschappen (temperatuur, druk) en chemische eigenschappen (corrosie) van het werkmedium, maar ook met de zuiverheid van het medium (aanwezigheid van vaste deeltjes).

Daarnaast moeten de relevante voorschriften van het land en de gebruikersafdeling worden geraadpleegd.

Door het juiste en redelijke materiaal voor de klep te kiezen, kan de meest economische levensduur en de beste prestaties worden bereikt.

Het materiaal van de klepbehuizing wordt gekozen in de volgorde gietijzer-koolstofstaal-roestvrij staal en het materiaal van de afdichtingsring wordt gekozen in de volgorde rubber-koper-gelegeerd staal-F4.

5. Overige

Daarnaast moeten de stroomsnelheid en het drukniveau van de vloeistof die door de klep stroomt worden bepaald en moeten geschikte kleppen worden geselecteerd met behulp van beschikbare gegevens zoals klepproductcatalogi en monsters.

Er zijn veel soorten en complexe variëteiten kleppen, waaronder schuifafsluiters, klepafsluiters, smoorkleppen, vlinderkleppen, plugafsluiters, kogelkleppen, elektrische kleppen, membraanafsluiters, keerkleppen, veiligheidskleppen, reduceerventielen, condenspotafsluiters en noodafsluiters. De meest gebruikte kleppen zijn schuifafsluiters, klepafsluiters, smoorkleppen, plugafsluiters, vlinderkleppen, kogelkleppen, terugslagkleppen en membraanafsluiters.

1. Poortklep

Een schuifafsluiter is een klep die een vloeistofdoorgang kan openen of sluiten door het sluitingslid (de klepplaat) op en neer te bewegen langs het afdichtende oppervlak van de klepzitting met een klepsteel.

Schuifafsluiters hebben betere afdichtingsprestaties en een lagere vloeistofweerstand dan wereldschuifafsluiters. Ze zijn gemakkelijker te openen en te sluiten en hebben bepaalde regelprestaties.

Ze zijn een van de meest gebruikte afsluiters.

De nadelen van schuifafsluiters zijn de grote afmetingen, de complexe structuur in vergelijking met klepafsluiters, en het afdichtingsoppervlak is gevoelig voor slijtage en moeilijk te repareren, waardoor ze over het algemeen niet geschikt zijn voor smoren.

Op basis van de positie van de schroefdraad op de klepsteel kunnen schuifafsluiters worden onderverdeeld in twee types: een stijgende en een niet-stijgende klepsteel.

Volgens de structurele kenmerken van de poortplaat, kunnen ze worden onderverdeeld in wig-type en parallel-type.

2. Bolventiel

Een globe valve is een naar beneden sluitende klep. Het sluitelement (klepschijf) wordt door een klepsteel op en neer bewogen langs de as van de klepzitting (afdichtingsoppervlak).

Vergeleken met schuifafsluiters hebben bolkleppen betere regelprestaties, slechtere afdichtingsprestaties, een eenvoudige structuur, eenvoudige productie en onderhoud, een hogere vloeistofweerstand en een lagere prijs.

Ze zijn een veelgebruikte afsluiter en worden meestal gebruikt in pijpleidingen met een middelgrote of kleine diameter.

3. Kogelkraan

Het sluitelement van een kogelkraan is een kogel met een rond doorgangsgat, die met de klepsteel meedraait om de klep te openen en te sluiten.

Kogelkleppen hebben een eenvoudige structuur, openen en sluiten snel, zijn handig in gebruik, klein van formaat, licht van gewicht, hebben minder onderdelen, een lage vloeistofweerstand, goede afdichtingsprestaties en zijn gemakkelijk te onderhouden.

4. Gasklep

De structuur van een smoorklep is in principe hetzelfde als die van een wereldventiel, behalve de smoorklepschijf, die een andere vorm en andere eigenschappen heeft en een kleinere diameter heeft dan de klepzitting.

Een te grote diameter is niet geschikt, omdat het grotere mediumdebiet door de kleinere openingshoogte de erosie tegen de gasklepschijf kan versnellen.

Gaskleppen hebben kleine afmetingen, een laag gewicht, goede regelprestaties, maar een lage regelnauwkeurigheid.

5. Plug ventiel

Een klepafsluiter heeft een klep met een doorgang als sluitelement. De klep draait met de klepsteel mee om de klep te openen en te sluiten.

Plugkleppen hebben een eenvoudige structuur, openen en sluiten snel, zijn eenvoudig te bedienen, hebben een lage vloeistofweerstand, minder onderdelen en zijn licht van gewicht. Plugkleppen kunnen rechtdoor, drieweg of vierweg zijn.

Rechtdoorgaande plugkleppen worden gebruikt om het medium af te sluiten en drieweg- en vierwegplugkleppen worden gebruikt om de richting van het medium te veranderen of om het medium te verdelen.

6. Vlinderklep

Een vlinderklep maakt gebruik van een vlinderplaat die 90 graden draait in het klephuis om het openen en sluiten te voltooien. Vlinderkleppen zijn klein, licht van gewicht, hebben een eenvoudige structuur en bestaan uit slechts enkele onderdelen.

Ze kunnen snel worden geopend en gesloten door 90 graden te draaien en zijn eenvoudig te bedienen.

Wanneer de vlinderplaat volledig open is, is de dikte van de plaat de enige weerstand die het medium door het kleplichaam laat stromen, zodat de drukdaling die door de klep wordt gegenereerd klein is en de klep uitstekende stroomregeleigenschappen heeft.

Vlinderkleppen zijn er in twee afdichtingstypes: elastische zachte afdichting en metalen harde afdichting.

Voor elastisch afsluitende kleppen kan de afdichtingsring in het klephuis worden ingebed of aan de omtrek van de vlinderplaat worden bevestigd, wat goede afdichtingsprestaties heeft en kan worden gebruikt voor smoren en voor pijpleidingen met een gemiddeld vacuüm en corrosieve media.

Afsluiters met metalen afdichting hebben over het algemeen een langere levensduur dan afsluiters met elastische afdichting, maar het is moeilijk om volledige afdichting te bereiken. Ze worden meestal gebruikt in situaties waar het debiet en de drukval sterk variëren en goede smoorprestaties nodig zijn.

Metalen afdichtingen kunnen zich aanpassen aan hogere bedrijfstemperaturen, terwijl elastische afdichtingen het nadeel hebben dat ze beperkt worden door temperatuur.

7. Terugslagklep

Een terugslagklep is een klep die automatisch kan voorkomen dat vloeistof terugstroomt. Het sluitelement van een terugslagklep opent onder invloed van vloeistofdruk, waardoor vloeistof van de inlaatzijde naar de uitlaatzijde kan stromen.

Wanneer de druk aan de inlaatzijde lager is dan aan de uitlaatzijde, sluit het sluitelement automatisch onder invloed van factoren zoals vloeistofdrukverschil en zijn eigen gewicht, om terugstroming van vloeistof te voorkomen.

Terugslagkleppen kunnen op basis van hun structurele vorm worden onderverdeeld in terugslagkleppen van het lifttype en terugslagkleppen van het swingtype.

Terugslagkleppen van het hef-type hebben betere afdichtingsprestaties maar een hogere vloeistofweerstand dan terugslagkleppen van het zwenktype.

Voor de aanzuigpoort van een pompzuigleiding wordt een voetklep aanbevolen, die dient om de inlaatleiding van de pomp met water te vullen voordat er gepompt wordt, en om de inlaatleiding en het pomphuis vol water te houden nadat de pomp is gestopt om zich voor te bereiden op de volgende start.

Voetkleppen worden meestal alleen geïnstalleerd op verticale pijpleidingen bij de pompinlaat en het medium stroomt van beneden naar boven.

8. Membraanklep

Het sluitelement van een membraanafsluiter is een rubberen membraan dat tussen het klephuis en het kleppendeksel wordt geklemd.

Het uitstekende deel van het membraan zit vast op de klepsteel en het kleplichaam is bekleed met rubber. Omdat het medium niet in de binnenste holte van het klepdeksel komt, heeft de klepsteel geen pakkingbus nodig.

Membraankleppen hebben een eenvoudige structuur, goede afdichtingsprestaties, eenvoudig onderhoud en een lage vloeistofweerstand. Membraankleppen kunnen worden onderverdeeld in stuwtype, rechtdoorgaand type, haaks type en doorstroomtype.

1. Selectierichtlijnen voor schuifafsluiters

Over het algemeen zijn schuifafsluiters de eerste keuze. Schuifafsluiters zijn niet alleen geschikt voor media zoals stoom en olie, maar ook voor media die vaste deeltjes bevatten en een hoge viscositeit hebben. Ze zijn ook geschikt voor kleppen die worden gebruikt in ontluchtings- en laagvacuümsystemen.

Voor media met vaste deeltjes moet het huis van de schuifafsluiter één of twee afblaasopeningen hebben.

Voor lagetemperatuurmedia moeten speciale lagetemperatuurschuifafsluiters worden geselecteerd.

2. Selectierichtlijnen voor Globe-afsluiters

Globe-afsluiters zijn geschikt voor pijpleidingen of apparaten met media met hoge temperatuur en druk waar de eisen voor vloeistofbestendigheid niet strikt vereist zijn, zoals stoompijpleidingen met DN < 200 mm.

Kleine afsluiters zoals naaldafsluiters, instrumentafsluiters, monsternemingsafsluiters en manometerafsluiters kunnen ook globe afsluiters gebruiken.

Globe valves kunnen worden gebruikt voor debiet- of drukregeling, maar vereisen een lagere regelnauwkeurigheid en wanneer de diameter van de pijpleiding relatief klein is, wordt de voorkeur gegeven aan globe valves of throttle valves.

Voor zeer toxische media hebben schuifafsluiters met balgafdichtingen de voorkeur; schuifafsluiters zijn echter niet geschikt voor media met een hoge viscositeit of media die de neiging hebben om deeltjes te bezinken. Ze zijn ook niet geschikt voor kleppen die worden gebruikt voor ontluchting of systemen met laag vacuüm.

3. Selectierichtlijnen voor kogelkranen

Kogelkleppen zijn geschikt voor media met een lage temperatuur, hoge druk en hoge viscositeit.

De meeste kogelkleppen kunnen worden gebruikt in media met zwevende vaste deeltjes en kunnen ook worden gebruikt voor poedervormige en korrelige media, afhankelijk van de vereisten voor afdichtingsmateriaal.

Kogelkleppen met volledige doorlaat zijn niet geschikt voor debietregeling en -regeling, maar zijn geschikt voor situaties waarin een snelle aan-uitactie vereist is en zijn eenvoudig te implementeren als noodafsluiting bij ongevallen.

Kogelkleppen worden aanbevolen voor pijpleidingen met strikte afdichtingsprestaties, slijtage, krimpkanalen, snel openen en sluiten, afsluiten onder hoge druk (groot drukverschil), weinig geluid, vergassingsfenomeen, laag bedieningskoppel en lage vloeistofweerstand.

Kogelkleppen zijn geschikt voor lichte constructies, lage druk afsluiting en corrosieve media. Kogelkleppen zijn ook de ideale klep voor media met een lage temperatuur en cryogene media, en voor pijpleidingen en apparaten met media met een lage temperatuur moeten kogelkleppen voor lage temperaturen met toegevoegde klepdeksels worden geselecteerd.

Bij het selecteren van vlottende kogelkleppen moet het materiaal van de klepzitting bestand zijn tegen de belasting van de kogel en het werkmedium.

Kogelkleppen met een grote diameter vereisen meer kracht tijdens het gebruik en kogelkleppen met een DN≥200mm moeten worden uitgerust met wormwieloverbrenging. Kogelkleppen met vaste kogel zijn geschikt voor grotere diameters en hogere drukken.

Bovendien moeten kogelkleppen die gebruikt worden voor het hanteren van zeer giftige materialen en brandbare media een brandwerende en antistatische structuur hebben.

4. Selectierichtlijnen voor gaskleppen

Smoorkleppen zijn geschikt voor situaties met lagere mediatemperaturen maar hogere drukken en voor locaties waar debiet- en drukregeling nodig zijn.

Ze zijn echter niet geschikt voor media met een hoge viscositeit of die vaste deeltjes bevatten en mogen niet worden gebruikt als afsluiters.

5. Selectierichtlijnen voor afsluiters

Plugafsluiters zijn geschikt voor situaties die snel openen en sluiten vereisen, maar zijn over het algemeen ongeschikt voor stoom en media met hogere temperaturen.

Ze zijn geschikt voor media met lagere temperaturen en hogere viscositeit, en zijn ook geschikt voor media met zwevende deeltjes.

6. Selectierichtlijnen voor vlinderkleppen

Vlinderkleppen zijn geschikt voor grotere diameters (zoals DN﹥600mm) en kortere constructielengtes, en situaties waarin debietregeling met snel openen en sluiten nodig is.

Ze worden over het algemeen gebruikt voor water, olie, perslucht en andere media met temperaturen ≤ 80℃ en drukken ≤ 1,0MPa.

Vanwege het hogere drukverlies in vergelijking met schuifafsluiters en kogelkleppen zijn vlinderkleppen geschikt voor pijpleidingsystemen met minder strenge eisen op het gebied van drukverlies.

7. Selectierichtlijnen voor terugslagkleppen

Terugslagkleppen zijn over het algemeen geschikt voor schone media en mogen niet worden gebruikt voor media met vaste deeltjes of een hoge viscositeit.

Voor maten ≤40 mm worden terugslagkleppen met lift aanbevolen (alleen toegestaan voor installatie op horizontale pijpleidingen).

Voor DN=50~400mm worden terugslagkleppen aanbevolen (kunnen worden geïnstalleerd op horizontale en verticale pijpleidingen, maar voor verticale pijpleidingen moet het medium van beneden naar boven stromen).

Voor DN≥450mm worden terugslagkleppen met kussen aanbevolen. Terugslagkleppen met dubbele klep kunnen ook worden gebruikt voor DN=100~400mm. Terugslagkleppen met zwenkklep kunnen worden ontworpen met een hoge werkdruk, met PN tot 42MPa.

Ze kunnen geschikt zijn voor elk werkmedium en werktemperatuurbereik, afhankelijk van het materiaal van het huis en de afdichtingscomponenten.

De media kunnen water, stoom, gas, corrosieve media, olie, farmaceutica enz. zijn en het werktemperatuurbereik kan liggen tussen -196℃ en 800℃.

8. Selectierichtlijnen voor membraanafsluiters

Membraankleppen zijn geschikt voor olie, water, zure media en media met vaste deeltjes in suspensie met een werktemperatuur onder 200℃ en een druk onder 1,0MPa.

Ze zijn niet geschikt voor organische oplosmiddelen en sterk oxiderende media. Voor het vermalen van deeltjesmedia moeten membraanafsluiters van het stromingstype worden geselecteerd en moet de stromingskarakteristiekentabel worden geraadpleegd bij het selecteren van de membraanafsluiter van het stromingstype.

Voor viskeuze vloeistoffen, cementslurry en sedimentaire media moeten rechtdoorgaande membraanafsluiters worden gekozen. Behoudens specifieke vereisten mogen membraanafsluiters niet worden gebruikt in vacuümpijpleidingen of vacuümapparatuur.

Over het algemeen worden industriële kleppen tijdens het gebruik niet onderworpen aan sterktetests, maar kleppen die gerepareerd zijn of kleppen met gecorrodeerde of beschadigde behuizingen en deksels moeten een sterktetest ondergaan.

Bij veiligheidskleppen moeten de ingestelde druk, de herhalingsdruk en andere tests voldoen aan de instructies en relevante voorschriften.

Tijdens de installatie van de klep moeten sterkte- en afdichtingstests worden uitgevoerd. Lagedrukkleppen moeten steekproefsgewijs worden geïnspecteerd op 20% en als ze falen, moet een 100% inspectie worden uitgevoerd.

Midden- en hogedrukkleppen moeten 100% worden geïnspecteerd. De meest gebruikte media voor het testen van de afsluiterdruk zijn water, olie, lucht, stoom, stikstof, enz.

De druktestmethoden voor diverse industriële kleppen, inclusief pneumatische kleppen, zijn als volgt:

1. Druktestmethode voor kogelkranen

De sterktetest van pneumatische kogelkleppen moet worden uitgevoerd met de kogel halfopen.

Afdichtingstest voor drijvende kogelkranen:

Zet de klep half open, breng het testmedium aan één kant in en sluit de andere kant.

Draai de kogel verschillende keren en controleer de afdichtende werking van de pakkingbus en pakking als de klep gesloten is, zonder lekkage.

Breng vervolgens het testmedium in vanaf het andere uiteinde en herhaal de bovenstaande test.

Afdichtingsproef voor vaste kogelkranen:

Draai de kogel vóór de test verschillende keren onbelast. Vaste kogelkranen moeten gesloten zijn.

Breng het testmedium aan één kant op de gespecificeerde waarde en controleer de afdichtende werking van het inlaatuiteinde met een drukmeter.

De nauwkeurigheid van de manometer moet 0,5 tot 1 niveau zijn en het bereik moet 1,5 keer de testdruk zijn.

Als er binnen de gespecificeerde tijd geen drukdaling optreedt, is de test gekwalificeerd. Voer het testmedium in vanaf het andere uiteinde en herhaal de bovenstaande test.

Plaats de klep vervolgens halfopen, sluit beide uiteinden en vul de holte met het medium.

Controleer de afdichtende werking van de pakkingbus en de pakking onder de testdruk zonder lekkage.

③Driewegkogelkleppen moeten in elke stand een afdichtingstest ondergaan.

2. Druktestmethode voor terugslagkleppen

Teststatus: Bij terugslagkleppen met hefklep staat de klepas loodrecht op de horizontale lijn; bij terugslagkleppen met schommelklep staan de kanaalas en de klepas ongeveer parallel aan de horizontale lijn.

Voer tijdens de sterktetest het testmedium in vanaf de inlaatzijde tot de gespecificeerde waarde en sluit de andere zijde. De klepbehuizing en het deksel mogen geen lekkage vertonen om te worden gekwalificeerd.

Voer tijdens de afdichtingstest het testmedium in vanaf de uitlaatzijde en controleer het afdichtingsoppervlak, de pakkingbus en de pakking aan de inlaatzijde. Er mag geen lekkage zijn om gekwalificeerd te worden.

3. Druktestmethode voor reduceerventielen

① De sterktetest van reduceerventielen wordt over het algemeen uitgevoerd na het testen en assembleren uit één stuk en kan ook worden uitgevoerd na assemblage.

De duur van de sterktetest is 1 minuut voor DN150mm.

Nadat de balgen en onderdelen zijn gelast, moet een luchtdruksterktetest worden uitgevoerd op 1,5 maal de hoogste druk die met het reduceerventiel wordt gebruikt.

② Tijdens de afdichtingstest moet deze worden uitgevoerd op basis van het werkelijke werkmedium.

Bij het testen met lucht of water moet de testdruk 1,1 keer de nominale druk zijn.

Bij het testen met stoom moet de maximaal toegestane werkdruk bij de werktemperatuur worden gebruikt.

Het verschil tussen de inlaatdruk en de uitlaatdruk mag niet minder zijn dan 0,2 MPa.

De testmethode is als volgt:

Pas na het afstellen van de inlaatdruk de regelschroef van de klep geleidelijk aan zodat de uitlaatdruk gevoelig en continu verandert binnen het maximum- en minimumwaardenbereik zonder stagnatie of kaartweerstand.

Bij stoomdrukreduceerventielen moet na het afstellen van de inlaatdruk de afsluitklep worden gesloten.

De uitlaatdruk is de hoogste en laagste waarde. Binnen 2 minuten moet de toename van de uitlaatdruk voldoen aan de eisen in tabel 4.176-22.

Tegelijkertijd moet het leidingvolume na de klep voldoen aan de eisen in tabel 4.18 om te worden gekwalificeerd. Bij water- en luchtdrukreduceerventielen moet, wanneer de inlaatdruk is ingesteld en de uitlaatdruk nul is, het reduceerventiel worden gesloten voor een afdichtingstest. Geen lekkage binnen 2 minuten is gekwalificeerd.

4. Druktestmethode voor vlinderkleppen

De sterktetest van pneumatische vlinderkleppen is dezelfde als die van wereldkleppen.

Bij het testen van de afdichtingsprestaties van vlinderkleppen moet het testmedium worden ingebracht vanaf het uiteinde waar het medium binnenstroomt.

De vlinderplaat moet worden geopend en het andere uiteinde moet worden gesloten. Vervolgens moet de druk worden geïnjecteerd tot de gespecificeerde waarde.

Nadat u hebt gecontroleerd of er geen lekkage is bij de pakkingbus en andere afdichtingsplaatsen, sluit u de vlinderplaat, opent u het andere uiteinde van de klep en controleert u of er geen lekkage is bij de afdichtingsplaats van de vlinderplaat.

Vlinderkleppen die worden gebruikt voor het regelen van de doorstroming hebben mogelijk geen afdichtingstest nodig.

5. Druktestmethode voor plugafsluiters

Tijdens de sterktetest van klepafsluiters moet het medium vanaf één uiteinde worden toegevoerd, moeten de resterende doorgangen worden afgesloten en moet de klep in elke werkstand worden gedraaid totdat hij volledig open is voor de test. Het kleplichaam mag geen lekkage vertonen om gekwalificeerd te zijn.

Tijdens de test van de afdichtende werking moet de rechtdoorgaande klep dezelfde druk in de kamer en doorgang handhaven. De klep moet in de gesloten stand worden gedraaid en de inspectie moet vanaf de andere kant worden uitgevoerd.

Draai de klep vervolgens 180 graden en herhaal de bovenstaande test. De drieweg- of vierwegplug moet aan één kant van de kamer en doorgang dezelfde druk handhaven.

Draai de plug één voor één naar de gesloten stand en inspecteer tegelijkertijd vanaf de andere kant.

Voor de plugventieltest mag er een laagje niet-zure, dunne smeerolie op het afdichtingsoppervlak worden aangebracht. Binnen de gespecificeerde tijd mogen er geen lekkages en geëxpandeerde waterdruppels zijn om gekwalificeerd te worden.

De testtijd voor plugkleppen kan korter zijn en volgt meestal de vereisten voor de nominale diameter, die 1 tot 3 minuten bedraagt.

Voor gasafsluiters moet de luchtdichtheidstest worden uitgevoerd bij 1,25 maal de werkdruk.

6. Druktestmethode voor membraanafsluiters

Tijdens de sterktetest van membraanafsluiters introduceert u het medium aan beide uiteinden, opent u de klepschijf en sluit u het andere uiteinde. Nadat de testdruk is verhoogd tot de gespecificeerde waarde, mogen de klepbehuizing en het deksel geen lekkage vertonen om te worden gekwalificeerd.

Verlaag dan de druk tot de testdruk voor de afdichtingsprestaties, sluit de klepschijf en inspecteer vanaf de andere kant. Er mag geen lekkage zijn om gekwalificeerd te worden.

7. Druktestmethode voor Globe Valves en Throttle Valves

De sterktetest van globe- en smoorkleppen wordt meestal uitgevoerd door de geassembleerde klep in het druktestframe te plaatsen, de klepschijf te openen en het medium op de gespecificeerde waarde te brengen.

Controleer of het klephuis en het kleppendeksel zweten of lekken. Testen uit één stuk kan ook worden uitgevoerd. Alleen voor globeafsluiters is een afdichtingstest nodig.

Tijdens de test van globe valves moet de klepsteel zich in een verticale positie bevinden en moet de klepschijf open zijn.

Het medium moet vanaf één uiteinde onder de klepschijf worden ingebracht tot de gespecificeerde waarde en de pakkingbus en pakking moeten worden geïnspecteerd.

Sluit na het doorstaan van de test de klepschijf en controleer of er lekkage is aan het andere uiteinde. Als zowel de sterkte- als de afdichtingstest moeten worden uitgevoerd, moet eerst de sterkte worden getest.

Verlaag vervolgens de druk tot de testdruk voor de afdichtingsprestaties, controleer de pakkingbus en de pakking, sluit de klepschijf en controleer of er lekkage is aan de uitlaatzijde.

8. Druktestmethode voor schuifafsluiters

De sterktetest van schuifafsluiters is dezelfde als die van wereldafsluiters. Er zijn twee methoden om de afdichtingsprestaties van schuifafsluiters te testen:

① Open de klep en verhoog de druk in de klep tot de gespecificeerde waarde.

Sluit dan de poort en verwijder de poortklep onmiddellijk. Controleer of er lekkage is bij de afdichting aan beide zijden van de klep of injecteer het testmedium rechtstreeks in de plug op het kleppendeksel tot de gespecificeerde waarde en inspecteer de afdichtingsvlakken aan beide zijden van de klep.

Deze methode wordt de tussendrukmethode genoemd, maar is niet geschikt voor afdichtingstests van schuifafsluiters onder de nominale diameter DN32mm.

② De andere methode is om de klep te openen en de testdruk in de klep te verhogen tot de gespecificeerde waarde.

Sluit vervolgens de poort en open een uiteinde van de blinde plaat om te inspecteren of er lekkage is aan het afdichtingsvlak. Herhaal de bovenstaande test een paar keer tot de test slaagt.

De test van de afdichtingsprestaties van pneumatische schuifafsluiters moet worden uitgevoerd op de pakkingbus en pakkingen vóór de test van de afdichtingsprestaties van de schuifafsluiter.

9. Druktestmethode voor veiligheidskleppen

① De sterktetest van veiligheidskleppen is dezelfde als voor andere kleppen en wordt getest met water.

Bij het testen van het onderste gedeelte van het klephuis moet druk worden uitgeoefend vanaf de inlaatzijde en moet het afdichtvlak worden afgedicht. Bij het testen van het bovenste gedeelte van het klephuis en het kleppendeksel moet er druk worden uitgeoefend vanaf de uitlaatzijde en moet de andere zijde worden afgedicht.

De klepbehuizing en het deksel mogen geen lekkage vertonen binnen de gespecificeerde tijd om gekwalificeerd te zijn.

② De test van de afdichtingsprestaties en de drukinstellingstest maken over het algemeen gebruik van de volgende media: verzadigde stoom voor veiligheidskleppen voor stoom, lucht voor ammoniak of andere gassen en water of andere niet-corrosieve vloeistoffen voor veiligheidskleppen voor vloeistoffen.

Stikstof wordt vaak gebruikt als testmedium voor veiligheidskleppen in belangrijke posities.

De afdichtingstest wordt uitgevoerd met de testdruk als nominale drukwaarde en moet minstens twee keer worden herhaald. Er mag geen lekkage optreden binnen de gespecificeerde tijd om gekwalificeerd te zijn.

De lekdetectiemethoden omvatten het gebruik van boter om dun papier aan de uitlaatflens te bevestigen, en de bobbels in het papier zijn lekkages, en het gebruik van boter om een dun plastic plaatje of andere plaatjes aan het onderste deel van de uitlaatflens te bevestigen, en de inspectie wordt uitgevoerd na het vullen met water, en de afwezigheid van bellen duidt erop dat er geen lekkage is.

De drukinstelling en hersluitdruktest van veiligheidskleppen moeten minstens 3 keer worden uitgevoerd en gekwalificeerd worden volgens de gespecificeerde vereisten.

Andere prestatietests voor veiligheidskleppen zijn te vinden in GB/T12242-1989 Safety Valve Performance Test Method.

Op basis van de bovenstaande analyse zouden schuifafsluiters in het algemeen de voorkeursoptie moeten zijn.

Globe afsluiters zijn geschikt voor pijpleidingen met lage vloeistofweerstand en voor media met hoge temperatuur en hoge druk in pijpleidingen of apparaten.

Ze mogen niet worden gebruikt voor media met een hoge viscositeit of die deeltjes bevatten, en ook niet voor luchtafblaaskleppen of kleppen in systemen met laag vacuüm.

Kogelkleppen zijn geschikt voor media met een lage temperatuur, hoge druk en hoge viscositeit.

Ze worden meestal gebruikt in pijpleidingen met strikte afdichtingsprestaties, slijtage, vernauwde doorgangen, snel openen en sluiten, hoog drukverschil, laag geluidsniveau, vergassing, klein bedieningskoppel en lage vloeistofweerstand.

Smoorkleppen zijn geschikt voor gelegenheden met lage temperatuur en hoge druk, niet voor media met hoge viscositeit of die vaste deeltjes bevatten, en niet voor afsluitkleppen.

Plugafsluiters zijn geschikt voor gelegenheden die snel geopend en gesloten moeten worden. Ze zijn over het algemeen niet geschikt voor stoom en media met een hoge temperatuur, maar wel voor media met een lage temperatuur en hoge viscositeit en voor media met zwevende deeltjes.

Vlinderkleppen worden over het algemeen gebruikt voor water, olie en perslucht met een temperatuur van ≤80℃ en een druk van ≤1,0MPa. Vanwege het relatief grote drukverlies in vergelijking met schuifafsluiters en kogelkleppen zijn vlinderkleppen geschikt voor pijpleidingsystemen met minder strenge eisen voor drukverlies.

Terugslagkleppen zijn over het algemeen geschikt voor schone media en mogen niet worden gebruikt voor media die vaste deeltjes bevatten of een hoge viscositeit hebben.

Membraanafsluiters zijn geschikt voor olie, water, zure media en media met zwevende stoffen met een werktemperatuur van minder dan 200℃ en een druk van minder dan 1,0MPa. Ze zijn niet geschikt voor organische oplosmiddelen of sterk oxiderende media.

In pijpleidingsystemen in industrieën zoals de petroleum- en chemische industrie, variëren de toepassingen, bedrijfsfrequenties en serviceomgevingen van de afsluiters enorm. Het beheersen of elimineren van kleine lekkages is belangrijk en cruciaal. De juiste keuze van afsluiters kan de constructiekosten verlagen en een veilige productie garanderen.

Vaste kogelkleppen regelen het openen en sluiten van de klep door de kogel in de klep te roteren. Er zit een doorgang in het midden van de kogel, die 90 graden kan draaien.

De diameter van het doorvoergat is gelijk aan of kleiner dan de diameter van de pijpleiding. Wanneer de kogel 90 graden draait, zijn de inlaat- en uitlaatvlakken van de pijpleiding beide kogeloppervlakken, waardoor de klep sluit en de vloeistof wordt afgesloten.

Wanneer de kogelklep 90 graden draait, zijn de inlaat- en uitlaatvlakken van de pijpleiding beide kogelgatoppervlakken en gaat de vloeistof door de klep. De vaste kogelkraan kan onder verschillende hoeken worden gedraaid om de grootte van de vloeistofstroom te regelen.

Vaste kogelkleppen worden vaak gebruikt in algemene pijpleidingen, zoals voor het transport van water, olie, stoom en andere vloeistoffen.

Bolkleppen, ook bekend als schuifafsluiters, kunnen de klepzitting volledig afsluiten door druk uit te oefenen via de rotatie van de klepsteel, waardoor vloeistofstroming wordt voorkomen.

Globe valves worden vaak gebruikt in pijpleidingen voor corrosieve gassen en vloeistoffen zoals aardgas, vloeibaar gas en zwavelzuur.

Schuifafsluiters werken als een poort en regelen de vloeistofstroom door de klepsteel te draaien om de schuif op en neer te bewegen. De afdichtringen aan beide zijden van de schuif kunnen de hele sectie volledig afdichten.

Schuifafsluiters kunnen alleen volledig open of volledig gesloten zijn en kunnen niet worden gebruikt als stroomregelafsluiters. Schuifafsluiters worden voornamelijk gebruikt als afsluiters in pijpleidingen voor watervoorziening, riolering, schepen en andere toepassingen.

De terugslagklep wordt geopend door de druk van de vloeistof en gesloten door de zwaartekracht wanneer de vloeistofdruk in de inlaat- en uitlaatpijpleidingen van de klep in evenwicht is. De belangrijkste functie is voorkomen dat vloeistof terugstroomt en behoort tot de automatische kleppen. Ze worden voornamelijk gebruikt in pijpleidingen voor aardolie, chemische, farmaceutische en andere industrieën.

Vlinderkleppen, ook wel bekend als flip plate valves, kunnen 90 graden draaien en de rotatie van de klepsteel drijft de schijf aan om de hoek van de schijf te veranderen, waardoor de vloeistofstroom wordt geregeld. Ze kunnen worden gebruikt om vloeistofstromen in pijpleidingen af te sluiten, aan te sluiten en te regelen. Vlinderkleppen worden vaak gebruikt in waterleidingen, gasleidingen en andere pijpleidingen als debietregelaar en afsluiter.

Regelkleppen, ook wel regelkleppen genoemd, worden gebruikt om de grootte van de vloeistofstroom te regelen. Wanneer het klepregulerende deel het regelsignaal ontvangt, zal de klepsteel automatisch de mate van klepopening en -sluiting regelen op basis van het signaal, waardoor de vloeistofstroom en -druk worden geregeld. Regelkleppen worden vaak gebruikt in pijpleidingen voor verwarming, gastoevoer, petrochemie en andere toepassingen.

Overloopventiel

De rol van overstortventielen en reduceerventielen

Overloopkleppen worden gebruikt om overbelasting van het systeem te voorkomen en veiligheid te garanderen, terwijl reduceerventielen de systeemdruk verlagen en ervoor zorgen dat het systeem niet overbelast raakt. Er kan worden gezegd dat overstroomventielen passief zijn, terwijl drukreduceerventielen actief zijn.

Hier zijn enkele belangrijke verschillen tussen de twee kleppen:

De druk bij de uitlaat wordt constant gehouden door het reduceerventiel, terwijl het overstortventiel de druk bij de inlaat handhaaft.

Wanneer ze niet in gebruik zijn, zijn de inlaat en de uitlaat van het reduceerventiel met elkaar verbonden, terwijl de inlaat en de uitlaat van het overstortventiel dat niet zijn.

Wanneer het reduceerventiel niet in gebruik is, staat de opening open en het overstortventiel normaal gesproken dicht.

Het verschil tussen overloopventielen en reduceerventielen.

Het overstortventiel is een drukregelventiel dat voornamelijk de systeemdruk regelt en ook dienst doet als ontlaadventiel.

1. Het reduceerventiel wordt voornamelijk gebruikt om de druk in een bepaalde tak van het hydraulische systeem te verlagen, zodat de druk in de tak lager en stabieler is dan de druk in het hoofdoliekring. Binnen het bereik van de ingestelde druk is het reduceerventiel, net als het overstortventiel, gesloten.

Als de systeemdruk echter toeneemt en de door het reduceerventiel ingestelde druk bereikt, gaat het reduceerventiel open en gaat een deel van de olie via het reduceerventiel terug naar de tank, waardoor de olie in de tank opwarmt. Deze tak van de oliedruk zal niet meer toenemen. Het speelt een rol bij het verlagen en stabiliseren van de druk van deze tak.

Het overstortventiel is daarentegen anders. Deze is geïnstalleerd bij de uitlaat van de pomp om de algehele stabiliteit van de systeemdruk te waarborgen en overdruk te voorkomen. Daarom heeft het de functie van veiligheid, drukregeling en stabilisatie.

2. Het overstortventiel is over het algemeen parallel aangesloten in de systeemtak om de druk te regelen, de druk te stabiliseren en de druk te verlagen, terwijl het reduceerventiel over het algemeen in serie is aangesloten in een bepaalde tak van het systeem om de druk te verlagen en de druk in deze tak te handhaven.

Het overstortventiel is normaal gesloten en werkt alleen bij overdruk in het systeem, terwijl het reduceerventiel normaal open is en de druk verlaagt via een smalle doorgang.

De functie van het overstroomventiel is drukregeling, overloop en bescherming tegen overbelasting. Het reduceerventiel verlaagt de druk en verlaagt de druk in een bepaald deel van het hydraulische systeem.

Ze hebben verschillende doelen en kunnen dus niet door elkaar vervangen worden. Het overstortventiel regelt de inlaatdruk, terwijl het reduceerventiel de uitlaatdruk regelt.

Hier zijn enkele voorbeelden:

Stel dat je een hydraulisch systeem hebt met een overloopventiel. Als het debiet van de hydraulische pomp een bepaald niveau overschrijdt, loopt het over via het overstortventiel.

Dit vermindert het debiet dat het systeem binnenkomt, waardoor de druk van het systeem stabiliseert. Het overstortventiel wordt gebruikt om deze stabiele druk te regelen.

Laten we nu eens kijken naar een reduceerventiel. Er zijn twee soorten reduceerventielen: het reduceerventiel met vast drukverschil en het reduceerventiel met vaste waarde. De eerste klep houdt een constant drukverschil tussen de inlaat en de uitlaat van de klep.

Als je de waarde bijvoorbeeld instelt op 10 en de inlaatdruk is x, dan zal de uitlaatdruk van het reduceerventiel x-10 zijn. Deze houdt de uitlaatdruk constant.

Als je bijvoorbeeld de waarde van het reduceerventiel met vaste waarde instelt op 20 en de inlaatdruk is groter dan 20, dan zal de uitlaatdruk van het reduceerventiel altijd 20 zijn. Begrijp je dit?

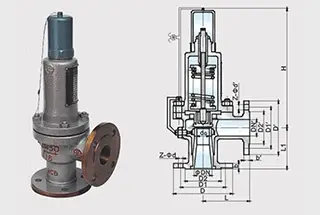

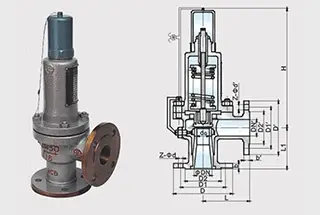

De pilootgestuurde veiligheidsklep is een nieuwe structuur van veiligheidsklep die voornamelijk wordt gebruikt op het gebied van aardolie, aardgas, chemicaliën, elektriciteit, metallurgie en stadsgas. Het is de beste overdrukbeveiliging voor onder druk staande apparatuur, vaten of pijpleidingen.

Het belangrijkste voordeel van de stuurbekrachtigde veiligheidsklep is dat de directe werking van de veer wordt vervangen door de indirecte werking van de stuurbekrachtigde klep, wat de gevoeligheid van de werking verbetert.

Bovendien heeft de hoofdklep een hulszuigerstructuur met dubbel afgedichte klepzitting, die een hoge actienauwkeurigheid, goede herhaalbaarheid, snelle sluiting, geen lekkage en een hoge tegendrukontlading aankan.

De klep heeft een lange levensduur en een stabiele en betrouwbare werking. De pilotgestuurde veiligheidsklep kan ook online worden gekalibreerd.

Zelfs na herhaaldelijk openen en ontladen kan hij nog steeds automatisch resetten en goed sluiten, waardoor hij gemakkelijk te bedienen en te onderhouden is.