Stel je voor dat je smeedmachine zo hevig trilt dat de werkzaamheden worden verstoord en de apparatuur beschadigd raakt. Waarom gebeurt dit en hoe kunt u het stoppen? Dit artikel gaat in op de oorzaken van trillingen in smeedmachines, van structurele onbalans tot verwerkingsmethoden, en biedt praktische oplossingen om deze trillingen te verminderen. Al lezend krijgt u waardevolle inzichten om de stabiliteit en efficiëntie van uw machines te verbeteren, zodat uw machines soepeler werken en langer meegaan.

De smeedmachine heeft een onevenwichtige structuur, wat leidt tot trillingen tijdens het gebruik.

(1) De onderdelen van de onevenwichtige structuur in de smeedmachine (Figuur 1) omvatten het schuifblok, de drijfstang, de krukas, het tandwiel enz.

Fig. 1 Ongebalanceerde structuur van smeedapparatuur

De schuif beweegt op en neer, terwijl de krukas, het tandwiel en de drijfstangkop ronddraaien. Deze niet-uniform bewegende delen genereren een trillingskracht, waardoor de smeedmachine gaat trillen.

(2) Startkracht van onevenwichtige onderdelen:

Door de kwaliteitsfactoren van de bewegende delen en de hoge bewegingssnelheid, met name de hoge draaisnelheid van de schuifonderdelen, genereren de eindpunten van de roterende onbalansonderdelen en de heen en weer bewegende onderdelen een aanzienlijke aanloopkracht, wat leidt tot een toename van de trillingen van de smeedmachine.

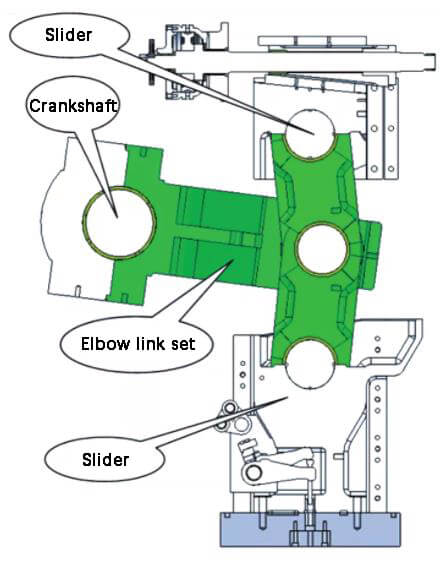

(3) Om de bedrijfstrillingen te verminderen en de nauwkeurigheid en stabiliteit van de smeedmachine te verbeteren tijdens het smeden met hoge snelheid, kan een heen en weer bewegende dynamische balansinrichting (figuur 2) worden toegevoegd of kan een roterende balansinrichting worden ontworpen om de bedrijfstrillingen van de smeedmachine zelf te verminderen.

Fig. 2 Dynamisch balanceerapparaat

Deze balanceerapparaten verbruiken echter vaak energie, wat in strijd is met de economische en energiebesparende principes van smeedmachines.

Om te beslissen of deze bedrijfsbalanceringsapparaten geïmplementeerd moeten worden, is een uitgebreide afweging nodig van hun noodzaak, productiekosten, energieverbruik, bedrijfsomgeving en andere relevante factoren.

(4) Vergeleken met algemene industriële machines vereisen smeedmachines krachtige onmiddellijke start- en stopbewerkingen tijdens het starten en stoppen.

Daarom is het essentieel om de koppeling en rem met een grote capaciteit te kiezen en op elkaar af te stemmen, zodat de bewegende delen onmiddellijk kunnen starten en stoppen, maar dit kan ook trillingen veroorzaken.

Warm smeden en stansmachines hebben een hoge capaciteit en genereren aanzienlijke trillingen tijdens het ogenblikkelijk starten en stoppen.

Om de start- en stopprestaties en trillingen in balans te brengen, is het nodig om de werkingssnelheid van de koppeling en rem aan te passen binnen een bereik dat de werking van de machine niet beïnvloedt. Dit wordt gewoonlijk een "zachte koppeling" en "zachte rem" genoemd.

De trillingen die worden geproduceerd door smeedmachines kunnen aanzienlijk variëren, afhankelijk van het type bewerking, de toepassingscapaciteit, smeedmaterialenproductiesnelheid en mechanisch ontwerp.

(1) Trilling aan het begin van de verwerking:

Het glijblok van de smeedmachine begint vanuit het bovenste dode punt naar beneden te bewegen en zorgt ervoor dat de matrijs met een vaste snelheid tegen het werkstuk slaat. Deze impact resulteert in trillingen.

(2) Trillingen aan het einde van de verwerking:

Wanneer het glijblok van de smeedmachine zich dicht bij het onderste dode punt bevindt, ondervinden de bovenste en onderste matrijs een aanzienlijke druk. Op dat moment zullen de belaste delen van elk onderdeel vervormen en trillen onder de impact van deze belasting.

(3) Trilling na verwerking:

Als de bewerking voltooid is en de drukbelasting verwijderd is, zullen de belaste onderdelen ook trillen door het herstel van de vervorming. Dit type trilling varieert afhankelijk van het type bewerking, waarbij snijbewerking het grootste deel van de totale trilling voor zijn rekening neemt.

De mechanische verwerking van smeedstukken kan grofweg worden onderverdeeld in blanking, buigen, trekken en smeden.

Voor smeedmachines resulteren bovenstaande bewerkingsmethoden en combinaties van deze methoden in verschillende trillingen als gevolg van de verschillende bewerkingsmethoden.

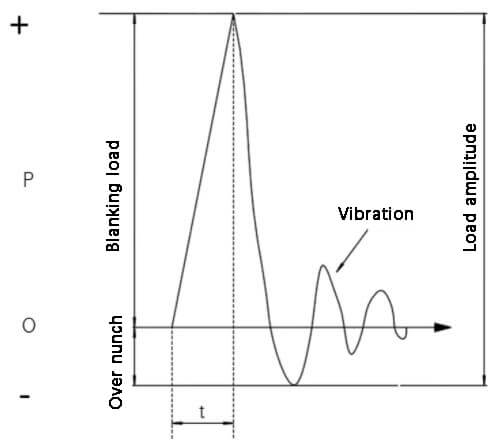

(1) Blankingverwerking:

Zodra de bovenste matrijs het werkstuk raakt, wordt de maximale belasting gegenereerd en breekt het werkstuk, waardoor de belasting vrijkomt. De vervorming (buiging) van de onder druk staande onderdelen zoals het tafellichaam, het glijblok, de verbindingsstang, de krukas en het aandrijftandwiel wordt onmiddellijk opgeheven door de verwerkingsbelasting. Op dat moment treden er sterke trillingen op in de tegenovergestelde richting van de belasting. Dit fenomeen wordt gewoonlijk "doorschieten" genoemd (Afbeelding 3).

Fig. 3 Schematisch diagram van doorschieten

(2) Buigproces:

De trillingen die geproduceerd worden tijdens het buigen variëren afhankelijk van de verwerkingsmethode, zoals de buigvorm. Gewoonlijk begint de verwerking met een kleine belasting in de beginfase.

In de laatste fase van de verwerking kan reliëfdruk worden gebruikt om het product nauwkeurig te buigen en een visueel aantrekkelijke buiging te krijgen. Voor reliëfdruk is veel druk nodig, wat kan leiden tot trillingen in de smeedmachine.

(3) Verwerking van tekeningen:

De vervormingsbelasting tijdens het trekproces neemt geleidelijk toe. Tijdens het dieptrekken wordt de maximale belasting typisch gegenereerd rond 40% tot 70% van de trekhoogte. Naarmate het proces het onderste dode punt nadert, neemt de belasting af, wat resulteert in relatief lage vervormingstrillingen.

Om inkepingen in materialen of producten tijdens het dieptrekken te vermijden, wordt gewoonlijk een matrijskussen gebruikt om kreuken te voorkomen. De contactpositie tussen het matrijskussen en de matrijs is waar de schuif het dichtst bij het onderste dode punt is. Wanneer het werkstuk de bovenste matrijs raakt, wordt een luid geluid en aanzienlijke trillingen gegenereerd.

(4) Smeden omvat de volgende methoden:

Warm smeden, koud smeden, extrusieverwerking, reliëfdruk, composietverwerking, enz.

Door de hoge temperatuur van het materiaal moet de contacttijd tussen de matrijs en het werkstuk geminimaliseerd worden. De snelheid van het glijblok moet snel zijn en de contacttijd tussen het materiaal met hoge temperatuur, het product en de matrijs moet ook worden beperkt. Als grote onderdelen zoals de krukas, het tandwiel en het glijblok snel gestart en gestopt worden, zullen de start-stoptrillingen van de smeedmachine toenemen. Tegelijkertijd worden er aanzienlijke trillingen geproduceerd omdat de productvormingstijd kort is en de verwerkingseffecten groot.

Vanwege de trage vervormingssnelheid van de metaalstructuur van het verwerkte materiaal is het niet mogelijk om met een hoge verwerkingssnelheid te vormen. Daarom gebruiken smeedmachines meestal een aandrijfmechanisme met lage snelheid (elleboogverbinding en verbindingsstang) in het stempelgebied. De impactsnelheid tussen het werkstuk en de bovenste matrijs is laag en de vervormingstijd is lang, zodat de lastwisselsnelheid van de smeedmachine laag is, wat resulteert in relatief lage lastrillingen.

Ongeacht of het warm of koud smeden is, er wordt meestal een sterke belasting gegenereerd aan het einde van het proces, wat leidt tot trillingen veroorzaakt door het herstel van de belaste onderdelen na de verwerking.

Composietverwerking omvat meestal een combinatie van onderdrukverwerking zoals snijden (blanking), buigen en strekken. In dit geval voltooit de belasting die wordt gegenereerd door het snijden in het onderste dode punt het snijden vóór het onderste dode punt, wat een onmiddellijke overschrijding veroorzaakt.

In het geval van resttrillingen veroorzaakt door doorschieten, begint het bodempersproces bij het onderste dode punt, waardoor de impact aanzienlijk toeneemt en de trillingen krachtiger worden.

Tijdens het gebruik kan de smeedmachine bedrijfstrillingen produceren door zijn eigen stijfheid en bedrijfsomstandigheden. Belastingstrillingen worden veroorzaakt door het verwerkingstype en de belasting, en vervormingstrillingen worden gegenereerd door de natuurlijke trillingen van het werkstuk, de matrijs en de machine.

Trillingskenmerken zoals type, hoeveelheid, cyclustijd en timing kunnen tijdens het smeedproces licht veranderen, soms nemen ze toe en soms heffen ze elkaar op.

Voor een betere productnauwkeurigheid en een langere levensduur van de matrijs eisen sommige klanten dat de stijfheid van de tafel 5 tot 6 keer hoger is dan die van typische smeedmachines, wat ook de relatieve capaciteit verhoogt.

Deze machines zijn niet alleen ontworpen voor hoge precisie, maar ook voor een geluidsarme en trillingsarme werkomgeving.

(1) De trillingen die door de smeedmachine worden geproduceerd, worden via de grond en de funderingsbodem doorgegeven aan de machinefundatie en de omgeving ervan.

(2) Voor een algemene verticale smeedmachine met universele tekening is de trilling die gegenereerd wordt op het montageoppervlak een significante factor. Deze aanzetkracht wordt geschat op 10% tot 40% van het gewicht van de machine, waardoor trillingsgolven zich door de fundering kunnen verspreiden.

(1) Mechanische structuurpreventie

Bij het ontwerp van smeedmachines worden dynamische balansinrichtingen toegevoegd aan de structuur om het onevenwichtige traagheidsmoment veroorzaakt door asymmetrische onderdelen zoals krukassen en drijfstangen te elimineren. Bovendien ondergaan roterende onderdelen met omtreksymmetrie dynamische balanstests om trillingen door onevenwichtige traagheidsmomenten veroorzaakt door fabricagefouten te voorkomen.

(2) Preventie van remlichtconfiguratie

Tijdens het starten en stoppen van smeedmachines kunnen trillingen optreden. Door de combinatiesnelheid van de koppeling en rem te verlagen of een zachte koppeling en zachte rem te kiezen zonder de perscapaciteit aan te tasten, mechanische trilling kan effectief worden verminderd.

(3) Smeedmachines en matrijzenpreventie

Trillingen kunnen worden verminderd door het stempelproces en het ontwerp van de matrijsstructuur. Dit omvat het verminderen van de vraag naar stansdruk en het vermijden van overmatige stansbelasting, het selecteren van smeedmachines met een verminderde stanssnelheid in de buurt van het onderste dode punt om grote schokken te vermijden, en het verminderen van de vraag naar stansdruk door een vroege warmtebehandeling van de stansblenk voor het warmvervormen om schokken en trillingen te verminderen.

(4) Preventie van trillingsoverdracht van smeedmachines

De overdracht van trillingen naar de omgeving via de fundering kan worden verminderd door een trillingsisolator op de smeedmachine te gebruiken. Daarnaast kan een trillingsisolerende greppel worden ontworpen rond de fundering van de smeedmachine om de overdracht van trillingen te verminderen en de nauwkeurigheid van de omringende apparatuur te garanderen.

Met de groei van de economie en de vooruitgang in levensstandaard zijn milieubescherming en het welzijn van werknemers steeds belangrijker geworden voor zowel de staat als het publiek.

Het waarborgen van de veiligheid van operators tegen milieurisico's wordt een onvermijdelijke trend.

Effectieve preventie- en controlemaatregelen kunnen alleen worden genomen door een volledig begrip van de factoren en de overdrachtsweg van trillingen veroorzaakt door smeedbewerkingen. Hoewel trillingen een onvermijdelijk aspect zijn van smeedprocessen, kan de invloed ervan op het milieu worden verminderd door het mechanische ontwerp aan te passen en een trillingsisolatiesysteem te implementeren. Er is echter een afweging tussen investeringskosten en milieubescherming die zorgvuldig overwogen moet worden.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.