In de snel evoluerende wereld van productie zijn kostenbesparingen koning. Waterjets hebben zich ontpopt als een game-changer en bieden een ongeëvenaarde veelzijdigheid en efficiëntie. Maar hoe kunt u hun volledige potentieel benutten om kosten te minimaliseren en winst te maximaliseren? In dit artikel deelt een doorgewinterde werktuigbouwkundig ingenieur insidertips en deskundige inzichten om u te helpen de kunst van het waterstraalsnijden onder de knie te krijgen. Ontdek de geheimen om uw activiteiten te optimaliseren en de concurrentie voor te blijven.

Ingenieurs en fabrikanten streven voortdurend naar manieren om de kosten te verlagen en waterjets hebben bewezen zeer effectief te zijn in het bereiken van dit doel en het verhogen van de winst.

Om deze kostenbesparende technologie ten volle te benutten, is het cruciaal om beter te begrijpen hoe je waterstraalsnijmethodes effectief kunt toepassen om kosten te minimaliseren en winsten te maximaliseren.

De waterstraalsnij-industrie wordt beschouwd als een van de meest veelzijdige en snelst groeiende industrieën op het gebied van kostenbesparende maatregelen.

Zie ook:

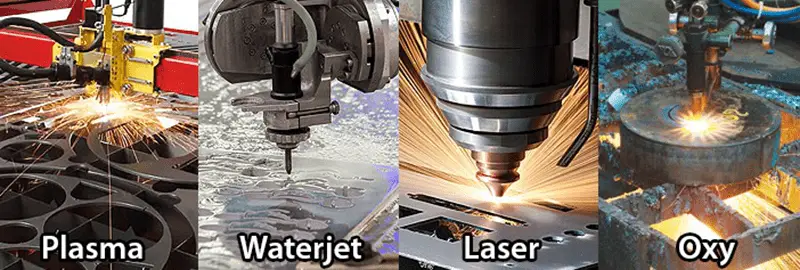

Bovendien is de waterstraalsnijder een van de meest efficiënte machines ter wereld. Het overtreft andere snijtechnologieën zoals vlamsnijden, plasmabewerking, laserbewerking, EDM-bewerking, draaien, frezen en schaven.

Bovendien is waterstraalsnijden een veelzijdig, efficiënt en milieuvriendelijk proces omdat het geen schadelijke gassen of vloeistoffen produceert en geen warmte afgeeft aan het werkstukoppervlak.

Deze snijmethode biedt unieke mogelijkheden die niet kunnen worden bereikt met andere eenvoudige processen. Het kan bijvoorbeeld gaten snijden in titanium en produceren ingewikkelde patronen op steen of glas.

Bovendien is het waterstraalsnijproces echt koud, omdat er geen warmte vrijkomt bij het snijden van materialen.

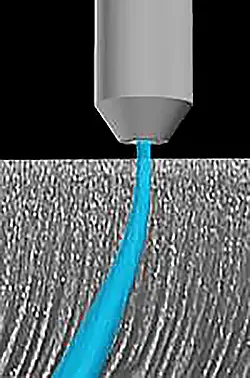

De supersonische waterpijlen die tijdens het snijproces worden geproduceerd, leiden tot uitstekende resultaten wanneer ze op het oppervlak van het snijmateriaal worden gericht, en de combinatie van water en zand versterkt de snijkracht nog verder.

Waterstraalsnijden, ook bekend als "water als mes", is een geavanceerde bewerkingstechnologie die water onder ultrahoge druk gebruikt voor precisiesnijden. Deze innovatieve techniek is ontstaan in de Verenigde Staten en vond aanvankelijk toepassingen in de lucht- en ruimtevaart en de militaire industrie vanwege de unieke mogelijkheden.

Het fundamentele voordeel van waterstraalsnijden ligt in het feit dat het koud snijden is, waardoor de fysische en chemische eigenschappen van het te bewerken materiaal behouden blijven. Deze eigenschap is vooral cruciaal voor materialen die gevoelig zijn voor door warmte veroorzaakte veranderingen.

Technologische ontwikkelingen hebben de snijcapaciteiten van waterstraalsystemen aanzienlijk verbeterd. De introductie van abrasieve materialen, zoals granaat- of diamantdeeltjes, in de waterstroom onder hoge druk heeft de snijsnelheid en materiaaldiktecapaciteit drastisch verbeterd. Deze evolutie heeft de toepassing van de technologie in diverse industrieën uitgebreid, waaronder keramiek, steen, glas, metalen en composietmaterialen.

In China werken ultramoderne waterstraalsystemen nu met drukken tot 420 MPa. Toonaangevende fabrikanten hebben geavanceerde 3-assige en 4-assige waterstraalmachines ontwikkeld, met 5-assige systemen die het neusje van de zalm zijn in deze technologie en een verbeterde precisie en flexibiliteit bieden bij complexe snijbewerkingen.

Waterstraalsnijmachines maken gebruik van computergestuurde systemen om zeer nauwkeurig te snijden, grotendeels onafhankelijk van de materiaaleigenschappen. Deze veelzijdigheid, gecombineerd met relatief lage operationele kosten en een hoge materiaalopbrengst, heeft waterstraalsnijden gepositioneerd als een voorkeursmethode in de moderne industriële productie.

Een van de belangrijkste voordelen van waterstraalsnijden is de mogelijkheid om vrijwel elk materiaal in een enkele bewerking in elke vorm te bewerken. Deze universele toepasbaarheid onderscheidt het van andere snijmethoden die vaak beperkt zijn door materiaalbeperkingen.

Het proces is inherent koel snijden, waarbij de minimale warmte die vrijkomt direct wordt afgevoerd door de waterstroom met hoge snelheid. Deze eigenschap, in combinatie met de afwezigheid van schadelijke uitstoot, maakt waterstraalsnijden een milieuvriendelijk en veilig productieproces. Bovendien maakt de technologie secundaire bewerkingen vaak overbodig en biedt flexibele en veelzijdige snijmogelijkheden voor het maken van complexe geometrieën.

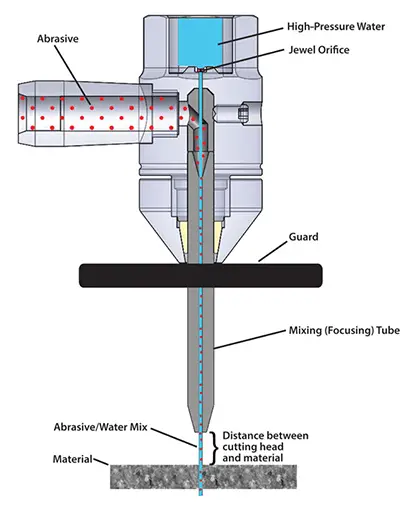

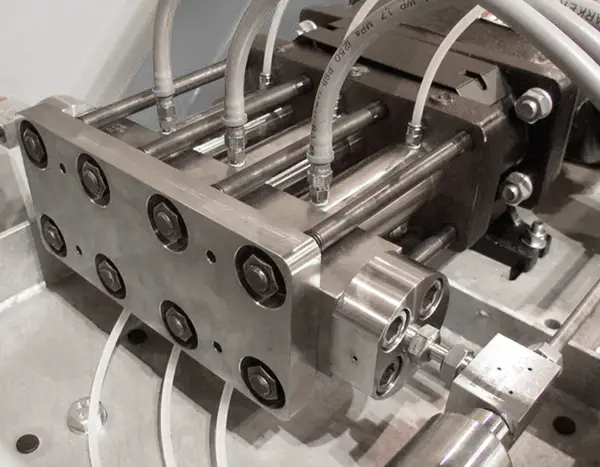

Bij Ultra-High Pressure (UHP) watersnijden, een subset van waterstraaltechnologie, wordt water onder een druk van ongeveer 380 MPa door meertraps intensiveringssystemen geleid. Dit water onder druk wordt dan door een precisie ontworpen robijnvormige opening geperst (meestal met een diameter van 0,1-0,35 mm) met snelheden van bijna 1000 meter per seconde. De resulterende hoogenergetische waterstroom dient als een extreem efficiënt snijmedium, geschikt voor precisiebewerking in een breed scala aan materialen en diktes.

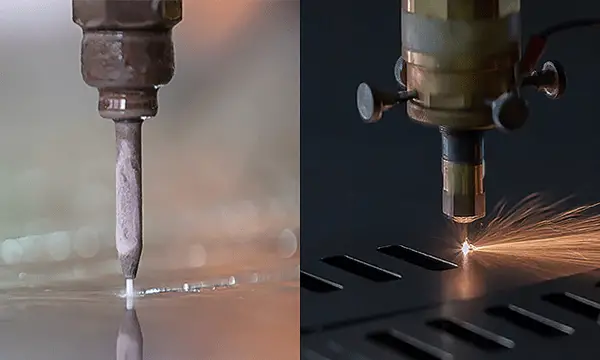

Waterstraal kan worden onderverdeeld in zuivere waterstraal en abrasieve waterstraal.

De pure waterstraal was de eerste methode van watersnijden, met de eerste commerciële toepassing vanaf midden jaren 70 voor het snijden van golfkarton.

De grootste toepassingen voor zuivere waterjets zijn het snijden van wegwerpluiers, katoenpapier en autobekleding.

Voor katoenpapier en wegwerpluiers geeft de waterstraaltechnologie de minste waterresten in vergelijking met andere technologieën.

Kenmerken van Pure Water Waterjet:

Abrasieve waterjets verschillen slechts op een paar manieren van zuivere waterjets. Bij een zuivere waterstraal wordt het materiaal geërodeerd door een supersonische waterstroom, terwijl bij een abrasieve waterstraal deeltjes van het abrasieve materiaal worden versneld door waterstralen, waardoor het materiaal wordt geërodeerd.

Abrasieve waterjets zijn honderden of duizenden keren krachtiger dan zuivere waterjets en worden gebruikt om harde materialen zoals staal, steen, composieten en keramiek te snijden.

Met standaardparameters kunnen abrasieve waterjets materialen snijden met een hardheid gelijk aan of iets hoger dan die van aluminiumoxide keramiek (vaak AD 99,9 genoemd).

Kenmerken van abrasieve waterstraal

Waterstraalsnijden kan worden gecategoriseerd op basis van verschillende belangrijke parameters en operationele kenmerken:

Schurende inhoud:

Systeemschaal:

Drukbereik:

Schurende Mengmethode:

Machineconfiguratie:

Veiligheidsclassificatie:

Drukdrempels voor gevoelige materialen:

Recent onderzoek heeft kritische veiligheidsdrempels vastgesteld voor waterstraalsnijden in gevoelige omgevingen:

Experimenteel is een significante veiligheidsdrempel van ongeveer 237,6 MPa vastgesteld. Boven deze druk kunnen zelfs zuivere waterstralen detonatie veroorzaken in bepaalde gevoelige chemicaliën. Daarnaast kunnen de kinetische energie en botskrachten die worden gegenereerd door schurende waterstralen instabiliteit veroorzaken in gespecialiseerde chemische verbindingen.

Daarom worden waterstraalsystemen boven 200 MPa voornamelijk gebruikt in conventionele bewerkings- en productie-industrieën, waar deze veiligheidsaspecten niet van toepassing zijn.

Tabel1 Waterstraalsnelheid voor gangbare materialen

| Materiaal | Snijdikte | Waterdruk MPa | Opening mondstuk water schuurmiddel mm | Snijsnelheid m/min |

|---|---|---|---|---|

| Koolstofstaal | 12 , 50 | 350 | 0.25/0.76 | 0.4, 0.1 |

| Roestvrij staal | 13, 25 | 350 | 0.25/0.76 | 0.4, 0.2 |

| Titanium | 3.2, 6.4 | 350 | 0.25/0.76 | 0.8, 0.6 |

| Aluminium | 12 , 100 | 350 | 0.25/0.76 | 0.6, 0.12 |

| Nodulair gietijzer | 15 | 350 | 0.25/0.76 | 0.4 |

| Gelamineerd papier | 12 | 309 | 0.25 | 3.5 |

| Gipsplaat | 15 | 294 | 0.15 | 20 |

| Rubber | 15 | 377 | 0.17 | 12 |

| Siliconenrubber | 12 | 377 | 0.12 | 3 |

| Hard rubber | 19 | 309 | 0.25 | 6 |

| Stof | 20 | 309 | 0.18 | 3 |

| Vezelstof | 20 | 377 | 0.20 | 6 |

| Leer | 1 | 343 | 0.15 | 30 |

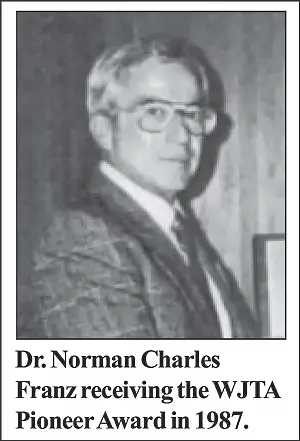

Dr. Norman Franz wordt algemeen erkend als de vader van de waterstraaltechnologie.

Hij was de eerste die onderzoek deed naar ultrahogedrukwaterstraal (UHP). snijwerktuigendie worden gedefinieerd als hoger dan 30.000 psi. Als bosbouwkundig ingenieur zocht Dr. Franz naar een nieuwe methode om grote boomstammen tot timmerhout te verwerken.

In 1950 gebruikte hij voor het eerst zware gewichten om druk uit te oefenen op een kolom water, waardoor het door een klein mondstuk werd geperst en een korte hogedrukstraal produceerde die hout en andere materialen kon snijden.

Ondanks de moeilijkheden die hij ondervond bij het verkrijgen van een continue stroom van hoge druk en de beperkte levensduur van de onderdelen in die tijd, toonde hij aan dat een convergerende waterstroom met hoge snelheid een enorme snijkracht heeft.

Vandaag de dag is het snijden van hout een van de minst belangrijke toepassingen voor UHP technologie, maar de ontdekking van Dr. Franz heeft verreikende toepassingen die verder gaan dan wat hij zich had kunnen voorstellen.

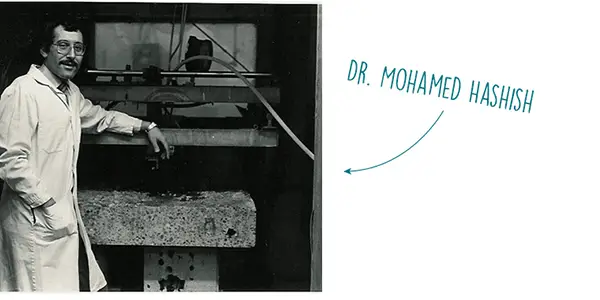

In 1979 begon Dr. Mohamed Hashish van Flow Research met het onderzoeken van manieren om de snijkracht van waterjets te verbeteren voor het snijden van metalen en andere harde materialen.

Dr. Mohamed Hashish wordt algemeen beschouwd als de vader van de abrasieve waterstraal. Hij ontwikkelde de methode om abrasieve materialen, zoals granaat, toe te voegen aan een gewone waterstraal, waardoor deze vrijwel elk materiaal kan snijden.

In 1980 werden abrasieve waterjets voor het eerst gebruikt om metaal, glas en beton te snijden. In 1983 werd 's werelds eerste commercieel verkrijgbare abrasieve waterstraalsnijsysteem geïntroduceerd dat aanvankelijk werd gebruikt om autoglas te snijden.

De lucht- en ruimtevaartindustrie was een van de eerste gebruikers van deze technologie en zag de voordelen voor snijden van roestvrij staaltitanium, lichtgewicht composieten met hoge sterkte voor militaire vliegtuigen en koolstofvezelcomposieten voor civiele vliegtuigen.

Na verloop van tijd zijn abrasieve waterjets overgenomen door vele andere industrieën, zoals fabrikanten, steen- en tegelwerk, glas, straalmotoren, de bouw, nucleaire industrie, scheepswerven en nog veel meer.

De ontwikkeling van watersnijden kan grofweg in verschillende fasen worden verdeeld: de vroege jaren 1960 exploratie en experimentele fase, voornamelijk gebruikt in lagedruk waterstraal mijnbouw en olie pijplijn reiniging; de late jaren 1960 tot vroege jaren 1970 fase van basisapparatuur ontwikkeling en onderzoek, gericht op de ontwikkeling van hogedruk pompen, boosters, en hogedruk pijpfittingen en het bevorderen van hogedruk waterstraal reinigingstechnologie; de fase van industriële experimenten en toepassingen van begin jaren 1970 tot begin jaren 1980, gekenmerkt door de opkomst van een groot aantal hogedrukwaterstraalmachines voor kolenwinning, snijmachines en reinigingsmachines; en de snelle ontwikkeling van hogedrukwaterstralen sinds de jaren 1980, met verdere vooruitgang in hogedrukwaterstraalonderzoek, evenals de snelle ontwikkeling van nieuwe technologieën zoals abrasieve waterstraal, abrasieve straal, cavitatiestraal en zelfbekrachtigde schokstraal.

Waterstraalsnijtechnologie heeft zich ontwikkeld tot een geavanceerd en veelzijdig fabricageproces, met significante vorderingen die worden aangedreven door wereldwijd onderzoek en industriële toepassingen. Meer dan 40 landen, waaronder technologische leiders zoals de Verenigde Staten, Duitsland, Japan en Zwitserland, maar ook opkomende innovators zoals Zuid-Korea en India, dragen actief bij aan de vooruitgang van het vakgebied.

De veelzijdigheid van de technologie heeft geleid tot een wijdverspreide toepassing in diverse industrieën. Bij industrieel snijden blinken waterjets uit in precisiebewerking van materialen variërend van zachte kunststoffen tot gehard staal, met voordelen zoals minimale warmte-beïnvloede zones en de mogelijkheid om complexe geometrieën te snijden. De mijnbouw en de bouwsector maken gebruik van hogedrukwaterstralen voor efficiënt graven en boren, vooral in harde rotsformaties waar traditionele methoden minder effectief zijn.

In de materiaalverwerking worden waterstraalsystemen gebruikt voor oppervlaktevoorbereiding, reiniging en ontbramen, als niet-schurend alternatief voor conventionele methoden. De technologie heeft ook toepassingen gevonden op gespecialiseerde gebieden zoals lucht- en ruimtevaart voor het snijden van composietmaterialen, autofabricage voor het maken van sierlijsten en interieuronderdelen en zelfs in de voedselverwerkende industrie voor het hygiënisch snijden van producten en gebakken producten.

Recente innovaties richten zich op het verbeteren van de snijprecisie, het verhogen van de operationele efficiëntie en het uitbreiden van de reeks bewerkbare materialen. Deze ontwikkelingen omvatten:

Naarmate het onderzoek vordert, is de waterstraaltechnologie klaar om een steeds kritischere rol te spelen in geavanceerde fabricageprocessen, omdat het een combinatie van precisie, veelzijdigheid en milieuvriendelijkheid biedt waar maar weinig andere snijmethoden aan kunnen tippen.

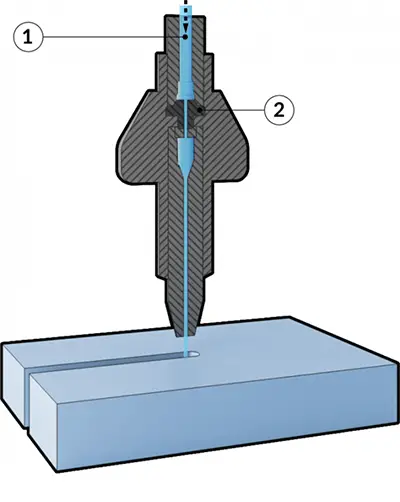

Het fundamentele principe achter een waterstraalsnijder combineert eenvoud in concept met complexiteit in uitvoering. Het proces begint met een hogedrukpomp die water in een speciaal ontworpen hogedrukbuissysteem pompt, wat uitmondt in een precisie ontworpen snijmondstuk.

Hoewel de basisuitleg eenvoudig lijkt, is het ontwerp van de snijplotter een wonder van technische complexiteit en precisie. Moderne systemen zijn in staat om drukken tot 6.480 bar (94.000 PSI) te genereren, waarbij 4.137 bar (60.000 PSI) gebruikelijk is in industriële toepassingen. Deze extreme druk wordt bereikt door een reeks hydraulische versterkers die de initiële pompdruk versterken.

Het belang van systeemintegriteit kan niet genoeg worden benadrukt. Zelfs een minuscuul lek kan leiden tot catastrofale erosieschade vanwege de extreme snelheden. Daarom gebruiken fabrikanten en ingenieurs gespecialiseerde materialen zoals polyethyleen met ultrahoog moleculair gewicht (UHMWPE) voor afdichtingen en maken ze gebruik van geavanceerde assemblagetechnieken, waaronder autofrettage, om de betrouwbaarheid van het systeem te garanderen. Hoewel de bediening voor eindgebruikers eenvoudig lijkt, vereist de onderliggende technologie een grondige expertise in hogedruk vloeistofdynamica en materiaalkunde.

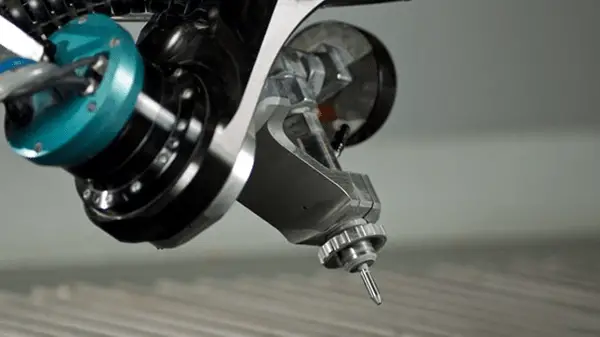

Abrasief waterstraalsnijden heeft sinds de commerciële introductie in 1982 een revolutie teweeggebracht in verschillende industrieën, met prototypesystemen die al in 1970 opkwamen. De technologie is voortdurend verbeterd op het gebied van snijprecisie, waarbij moderne systemen een positienauwkeurigheid van ±0,025 mm en een herhaalbaarheid van ±0,015 mm bereiken.

Ultramoderne slijpmachines kunnen werken bij een druk van 6.480 bar (94.000 PSI), waarbij water door een opening van saffier, robijn of diamant met een diameter van slechts 0,1 mm wordt gestuwd. Dit resulteert in waterstraalsnelheden tot 1000 m/s, bijna drie keer de geluidssnelheid.

De integratie van slijpdeeltjes, meestal granaat met maaswijdten van 50 tot 220, verandert de waterstraal met hoge snelheid in een krachtig eroderend gereedschap. Deze met slijpmiddel geladen stroom verlaat de focusseerbuis met snelheden rond 300-400 m/s, waardoor een zeer efficiënt slijp- en snijproces ontstaat. Het water dient zowel als drijfgas als koelmiddel, waardoor de slijpdeeltjes met precisie op het werkstuk worden gericht en warmte-beïnvloede zones, zoals gebruikelijk bij thermische snijmethodes, worden voorkomen.

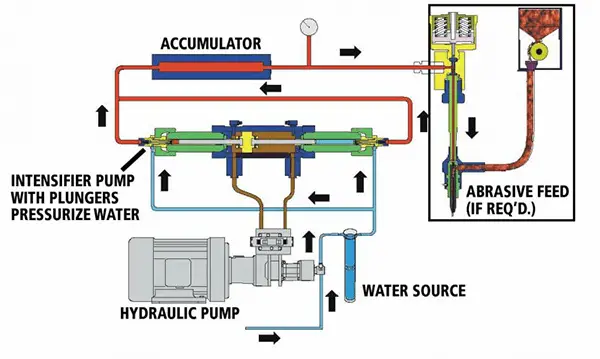

In wezen werkt de waterstraalsnijder door mechanische energie van een primaire aandrijving (meestal een elektromotor of een hydraulisch aggregaat) om te zetten in drukenergie via een speciale versterker of hogedrukpomp. Dit proces kan waterdrukken genereren van 60.000 tot 90.000 psi (414 tot 620 MPa) voor industriële toepassingen.

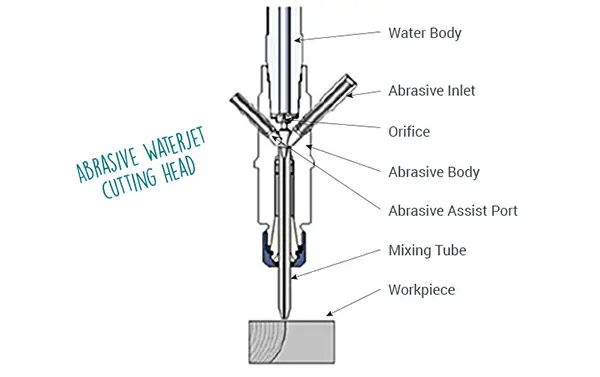

Het water onder druk wordt dan door een juweelopening geperst, meestal gemaakt van saffier, robijn of diamant, met een diameter van slechts 0,1 tot 0,4 mm. Deze opening zet de energie van de druk om in kinetische energie, waardoor een supersonische waterstraal ontstaat met snelheden tot 1000 m/s (3.280 ft/s). De resulterende hoge-snelheidsstraal heeft een opmerkelijke snijkracht en kan met precisie door een breed scala aan materialen snijden.

Voor betere snijprestaties, vooral bij hardere materialen, kunnen abrasieve deeltjes (meestal granaat) na de opening in de waterstroom worden gebracht, waardoor een abrasieve waterstraal ontstaat. Deze abrasieve stroom verhoogt de snijcapaciteit aanzienlijk, waardoor materialen zoals metalen, composieten en keramiek efficiënt verwerkt kunnen worden.

Ultra-hogedruk (UHP) watersnijden kan worden gecategoriseerd in twee primaire vormen op basis van het snijmedium: zuiver waterstraalsnijden en abrasief waterstraalsnijden. Zuiver waterstraalsnijden gebruikt alleen water onder hoge druk en produceert meestal een kerfbreedte van 0,1 tot 1,1 mm. Deze methode is ideaal voor zachte materialen zoals rubber, schuim en bepaalde kunststoffen. Bij abrasief waterstraalsnijden worden daarentegen abrasieve deeltjes (meestal granaat) in de waterstroom opgenomen, waardoor hardere materialen zoals metalen en keramiek kunnen worden gesneden. De kerfbreedte bij abrasief snijden is over het algemeen breder, variërend van 0,8 tot 1,8 mm, door de toevoeging van abrasieve deeltjes.

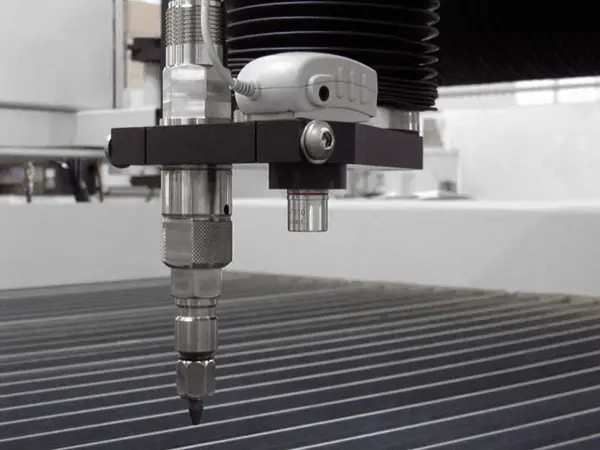

De structurele configuratie van UHP watersnijsystemen varieert op basis van de toepassingsvereisten en de geometrie van het werkstuk. Veel voorkomende configuraties zijn:

Zowel portaal- als cantileverstructuren hebben meestal twee tot drie CNC-gestuurde assen, waardoor ze zeer geschikt zijn voor het zeer nauwkeurig snijden van vlakke platen en platen.

Voor complexere driedimensionale snijtaken worden robot waterstraalsystemen gebruikt. Deze systemen hebben scharnierende robotarmen met vijf tot zes CNC-gestuurde assen, die ingewikkelde snijpaden en bewerkingen op meerdere vlakken mogelijk maken. Deze configuratie is vooral voordelig in de auto-industrie, waar het op grote schaal wordt gebruikt voor het snijden en trimmen van interieuronderdelen zoals dashboards, deurpanelen en hemelbekleding. De flexibiliteit van robotwaterstraalsystemen stelt ze in staat om complexe contouren en verschillende materiaaldiktes te snijden, waardoor ze onmisbaar zijn in moderne autofabricageprocessen.

Brede materiaalveelzijdigheid: Waterstraalsnijmachines blinken uit in het verwerken van een breed scala aan materialen, waaronder metalen (bijv. staal, aluminium, titanium), steen (marmer, graniet), composieten, keramiek en zelfs hittegevoelige materialen zoals plastic en schuim.

Superieure snijkwaliteit: Het proces produceert uitzonderlijk gladde kerven met minimale conus en vrijwel geen warmte-beïnvloede zone (HAZ). Dit resulteert in schone randen die vaak geen secundaire afwerking vereisen, waardoor de totale productietijd en -kosten dalen.

Koud Snijden Technologie: Door gebruik te maken van water onder hoge druk gemengd met abrasieve deeltjes, genereert deze methode verwaarloosbare warmte tijdens het snijden. Dit maakt het ideaal voor warmtegevoelige materialen en elimineert thermische vervorming, waardoor de inherente eigenschappen van het materiaal behouden blijven.

Milieuvriendelijke werking: Het proces maakt voornamelijk gebruik van water en natuurlijk slijpmiddel (meestal granaat). Het produceert geen giftige dampen of gevaarlijke bijproducten, wat in lijn is met milieubewuste productiepraktijken. Het gebruikte straalmiddel kan vaak worden gerecycled of veilig worden afgevoerd.

Veelzijdig gereedschap: Een enkele spuitkop kan verschillende materialen en complexe geometrieën bewerken zonder gereedschap te wisselen, waardoor de insteltijden aanzienlijk korter worden en de operationele flexibiliteit toeneemt. Deze veelzijdigheid is vooral voordelig voor werkplaatsen met uiteenlopende snijbehoeften.

Minimale braamvorming: Het abrasieve waterstraalsnijproces genereert minimale bramen, waardoor er minder of geen secundaire ontbraambewerkingen nodig zijn. Deze eigenschap is vooral gunstig voor precisiecomponenten en ingewikkelde ontwerpen.

Gestroomlijnde programmering: Moderne waterstraalsystemen integreren naadloos met CAD/CAM-software en ondersteunen directe invoer van DXF, IGES en andere standaard bestandsformaten. Geavanceerde nestingalgoritmen optimaliseren het materiaalgebruik, minimaliseren afval en verlagen de kosten.

Gebruiksvriendelijke bediening: Geavanceerde besturingssystemen automatiseren veel aspecten van het snijproces. Operators kunnen gewoon het materiaaltype en de dikte invoeren en de software van de machine optimaliseert de snijparameters zoals druk, slijpmiddelhoeveelheid en snijsnelheid voor optimale prestaties.

Integratiemogelijkheden: Waterstraalsnijtechnologie kan worden geïntegreerd met andere productieprocessen, zoals boren of frezen, om multifunctionele werkcellen te creëren. Deze integratie verbetert de productie-efficiëntie en breidt de productiemogelijkheden uit.

Minimale opspanning van het werkstuk: Het snijproces oefent minimale laterale krachten uit op het werkstuk, waardoor eenvoudige opspanmethoden mogelijk zijn. Dit vermindert de instelcomplexiteit en -tijd, wat vooral gunstig is voor grote of onregelmatig gevormde werkstukken.

Voordelen:

Nadelen:

Hogedruk waterstraalbewerking

Hogedrukwaterstraalbewerking is een geavanceerd niet-traditioneel bewerkingsproces dat gebruik maakt van een waterstroom onder hoge druk of met abrasief geladen water om materialen te snijden, vormen of reinigen. Het proces begint met water of een gespecialiseerde snijvloeistof die onder extreme druk wordt gezet, meestal tussen 30.000 en 90.000 psi (2.000 tot 6.200 bar), door een hogedrukpomp.

Deze vloeistof onder druk wordt vervolgens door een vloeistofaccumulator geleid, waardoor de druk en het debiet constant blijven. Tot slot wordt de vloeistof door een kleine opening in een juwelenmondstuk geperst, meestal gemaakt van saffier, robijn of diamant, met een diameter van 0,1 tot 0,4 mm. Hierdoor ontstaat een supersonische straal met snelheden van 300 tot 900 meter per seconde.

Wanneer deze hogesnelheidsstraal het werkstukoppervlak raakt, genereert deze plaatselijke spanningen die de sterkte van het materiaal overschrijden, wat resulteert in micro-erosie en nauwkeurige materiaalverwijdering. Voor hardere materialen kunnen abrasieve deeltjes zoals granaat of aluminiumoxide in de waterstroom worden meegevoerd, wat de snijcapaciteit aanzienlijk verbetert.

Deze veelzijdige technologie biedt verschillende voordelen, waaronder geen warmte-beïnvloede zone, de mogelijkheid om een breed scala aan materialen te snijden en minimaal materiaalafval. Het is vooral effectief voor het snijden van complexe vormen in materialen zoals composieten, keramiek en hittegevoelige legeringen, waar conventionele bewerkingsmethoden problemen kunnen opleveren.

Abrasieve straalbewerking

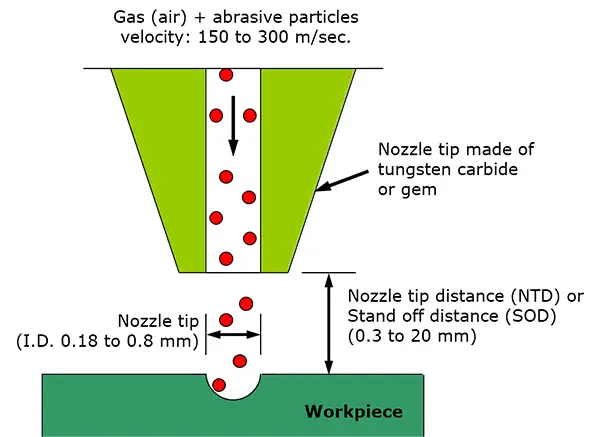

Abrasive Jet Machining (AJM) is een niet-traditioneel machinaal bewerkingsproces dat gebruik maakt van een hoge snelheidsstroom van schurende deeltjes gesuspendeerd in een dragergas om materiaal van een werkstukoppervlak te verwijderen. Deze precisietechniek maakt gebruik van microschuurmiddelen, meestal tussen 10 en 50 micron groot, die worden voortgestuwd door perslucht of inerte gassen bij drukken tussen 2 en 10 bar.

Het materiaalverwijderingsmechanisme in AJM wordt voornamelijk bereikt door de kinetische energieoverdracht en microsnijdende actie van de slijpdeeltjes wanneer ze met snelheden van 150-300 m/s op het werkstukoppervlak botsen. Dit resulteert in gecontroleerde erosie en oppervlaktemodificatie op microniveau, waardoor zowel taaie als brosse materialen bewerkt kunnen worden met minimale thermische effecten.

De belangrijkste procesparameters die de prestaties van AJM beïnvloeden zijn onder andere het type slijpmiddel (bijv. aluminiumoxide, siliciumcarbide), deeltjesgrootte en -vorm, druk van het dragergas, geometrie van de spuitmond (meestal 0,2-0,8 mm in diameter) en afstand. Door deze variabelen nauwkeurig te regelen, kan AJM materiaalverwijderingssnelheden bereiken van 0,15-20 mm³/min met oppervlakafwerkingen tot 0,5-1,25 μm Ra, waardoor het bijzonder geschikt is voor toepassingen die een hoge precisie en delicate materiaalbewerking vereisen.

Abrasieve waterstraalbewerking

Abrasive Water Jet Machining (AWJ) is een geavanceerd materiaalverwijderingsproces dat gebruik maakt van de kracht van water onder hoge druk gemengd met abrasieve deeltjes. Deze techniek maakt gebruik van een speciale hogedrukpomp om waterdrukken op te wekken die gewoonlijk variëren van 30.000 tot 90.000 psi (207 tot 620 MPa).

Het proces begint met het creëren van een waterstraal met hoge snelheid, die vervolgens gecombineerd wordt met fijne slijpdeeltjes (meestal granaat of aluminiumoxide) in een precieze mengkamer. Dit mengsel wordt vervolgens gericht door een smalle opening, meestal 0,010 tot 0,020 inch (0,25 tot 0,50 mm) in diameter, waardoor een hoogenergetische abrasieve waterstraal ontstaat die door een grote verscheidenheid aan materialen kan snijden.

AWJ biedt tal van voordelen in de moderne productie:

Moderne AWJ systemen bevatten vaak computergestuurde numerieke besturing (CNC) voor precieze, herhaalbare sneden. De technologie blijft zich ontwikkelen, met recente ontwikkelingen zoals:

Hoewel AWJ uitblinkt in veel toepassingen, is het belangrijk om rekening te houden met de beperkingen, zoals de mogelijkheid van waterabsorptie in bepaalde materialen en de noodzaak van een goed afvalwaterbeheer.

Over het geheel genomen vertegenwoordigt AWJ een krachtige en veelzijdige bewerkingstechnologie die de eroderende kracht van slijpmiddelen combineert met de precisie van waterstralen onder hoge druk, wat unieke mogelijkheden biedt in moderne fabricageprocessen.

Waterstralen kunnen worden onderverdeeld in de volgende drie types:

Classificatie van straaltechnieken:

De pulserende straal is een intermitterende straal die eruitziet als een kogel. Hij wordt op de volgende manieren geproduceerd:

(1) Het plotseling vrijkomen van opgeslagen energie of water uit een kanon;

(2) Extrusie onder druk;

(3) Debietregeling, ook bekend als "waterslag".

De prestaties van dit type straal hangen af van factoren zoals de frequentie van waterslagvorming, de verhouding van de waterslaglengte tot de straaldiameter en de energie van de waterslag.

De cavitatiestraal is een type continue straal die op natuurlijke wijze cavitatiebellen genereert in de straal. Dit proces stimuleert de groei van cavitatiekernen, of bellen in de vloeistof, die in de straal worden getrokken en blijven groeien totdat ze in botsing komen met het oppervlak dat gereinigd of gesneden wordt, waardoor ze breken.

Tijdens het breekproces worden extreem hoge druk en microstralen geproduceerd met spanningen die de treksterkte van de meeste materialen overschrijden.

Abrasieve waterstraalbewerking biedt talloze voordelen in de moderne productie:

Ultra hogedruk waterstraalsnijden is een veelzijdig en krachtig productieproces dat een breed scala aan materialen kan snijden met uitzonderlijke precisie en minimale warmte beïnvloede zones. Deze technologie kan effectief doorsnijden:

Het snijvermogen reikt tot materialen met een dikte van 200 mm, afhankelijk van de specifieke materiaaleigenschappen en de druk van het waterstraalsysteem (meestal variërend van 60.000 tot 94.000 PSI). Abrasief waterstraalsnijden, waarbij fijne abrasieve deeltjes zoals granaat in de waterstroom worden opgenomen, vergroot de snijcapaciteit voor hardere materialen nog verder.

De veelzijdigheid van deze technologie komt voort uit het proces van koud snijden, dat warmte-beïnvloede zones elimineert en het snijden van warmtegevoelige materialen mogelijk maakt. Bovendien maken de smalle kerfbreedte en de uiterst nauwkeurige controle ingewikkelde snedes en geneste onderdelen mogelijk, waardoor het materiaalgebruik in diverse industriële toepassingen wordt gemaximaliseerd.

Als geavanceerde technologie heeft waterstraalsnijden het productielandschap aanzienlijk veranderd en biedt het een breed scala aan toepassingen in diverse industrieën. Het vermogen om te snijden zonder warmte te genereren maakt het bijzonder waardevol voor materialen die gevoelig zijn voor thermische effecten.

Recente technologische ontwikkelingen hebben veel van de aanvankelijke beperkingen van waterstraalsnijden verholpen, waardoor het een aanvullend proces is geworden voor traditionele snijmethoden. De veelzijdigheid van de technologie heeft geleid tot een wijdverspreide toepassing in sectoren zoals ruimtevaart, automobielindustrie, machinebouw, bouw, medische apparatuur, energieopwekking, chemische verwerking, sportartikelenproductie, defensie en geavanceerd materiaalonderzoek.

In luchtvaarttoepassingen blinkt hogedruk waterstraalsnijden uit in het verwerken van verschillende legeringen en geavanceerde materialen, waaronder koolstofvezelcomposieten en gespecialiseerde kunststoffen, zonder de integriteit van het materiaal aan te tasten of thermische spanning te veroorzaken. De auto-industrie maakt gebruik van deze technologie voor het snijden van een uitgebreide reeks niet-metalen en composietmaterialen, van carrosseriepanelen tot ingewikkelde deurframecomponenten.

De defensiesector gebruikt waterstraalsnijden voor de veilige ontmanteling van wapens en het nauwkeurig snijden van gevoelige, brandbare of explosieve materialen. In de machinebouw en constructie toont de technologie een uitzonderlijke veelzijdigheid, waarbij metalen, niet-metalen, brosse kunststoffen en traditioneel moeilijke materialen zoals keramiek en gewapend beton met hoge precisie worden doorgesneden.

Waterstraaltechnologie heeft gespecialiseerde toepassingen gevonden in papier- en rubberverwerking. In combinatie met abrasieve deeltjes wordt het een krachtig hulpmiddel bij het snijden van steen, het vormen van keramiek, de productie van onderdelen voor de ruimtevaart en geavanceerde metaalbewerking.

Vooral in de auto-industrie is de toepassing van waterstraaltechnologie sterk toegenomen, gedreven door de vraag naar meer efficiëntie en nauwkeurigheid in productieprocessen. Een opmerkelijke innovatie op dit gebied is de integratie van waterstraalsystemen met robotarmen. Deze combinatie maakt complexe, driedimensionale snijbewerkingen mogelijk, waarbij de hogedruk waterleiding naadloos is opgenomen in de robotstructuur. De robotarm en polsmechanismen zorgen ervoor dat de waterstraalpijp in precieze lineaire of boogvormige banen kan bewegen, waardoor ingewikkelde 3D-bewerkingen van auto-interieuronderdelen mogelijk worden.

Deze synergie tussen waterstraaltechnologie en robotica illustreert de voortdurende evolutie van productieprocessen en verlegt de grenzen van wat mogelijk is op het gebied van precisie, efficiëntie en materiaalveelzijdigheid in industriële snijtoepassingen.

Toepassing van waterstraaltechnologie in industriële reiniging

Toepassing van waterstraaltechnologie in industriële reiniging

Waterstraaltechnologie kent diverse toepassingen in verschillende industrieën, die de veelzijdigheid en efficiëntie ervan aantonen in reinigings- en oppervlaktevoorbereidingsprocessen. In de automobielsector wordt deze technologie gebruikt voor het reinigen van spuitcabines, om een omgeving zonder verontreinigingen te garanderen voor het aanbrengen van verf. De petrochemische industrie gebruikt deze technologie voor het reinigen van buizen van warmtewisselaars, waardoor een optimale thermische efficiëntie behouden blijft. In de luchtvaart worden waterstralen gebruikt voor het verwijderen van rubber op start- en landingsbanen, wat de veiligheid en tractie verbetert. Industriële toepassingen omvatten oppervlaktebehandeling voor roestverwijdering en anticorrosietechniek, waarbij een schoon substraat wordt verkregen voor beschermende coatings. De lucht- en ruimtevaartindustrie profiteert van waterstraaltechnologie bij het reinigen van motoronderdelen, wat zorgt voor precisie en betrouwbaarheid. In kerncentrales speelt het een cruciale rol in stralingsontsmettingsprocessen.

Recente ontwikkelingen hebben geleid tot de toepassing van ultrahogedruk waterstraaltechnologie bij het conserveren van voedsel. Bedrijven zoals Avure Technologies (voorheen Hemell Company), dat erkenning heeft gekregen voor zijn ultra-hogedrukverwerkingsapparatuur (HPP) in de voedingsmiddelenindustrie, hebben opmerkelijk succes geboekt door de houdbaarheid te verlengen met behoud van voedingswaarde en smaak.

De veelzijdigheid van waterstraaltechnologie strekt zich uit tot verschillende reinigingstoepassingen, waaronder het detailleren van auto's, het reinigen van gevels van hoogbouw, het onderhoud van start- en landingsbanen op vliegvelden en het reinigen van industriële warmtewisselaars. Dit heeft geleid tot de ontwikkeling van gespecialiseerde reinigingsapparatuur en de opkomst van gespecialiseerde dienstverleners om te voldoen aan uiteenlopende gebruikerseisen.

Onderzoek uitgevoerd aan de Missouri University of Science and Technology (voorheen Missouri Rolla University) heeft het potentieel van hogedrukwaterstraaltechnologie voor meer dan alleen schoonmaken aangetoond. De technologie is veelbelovend in de steenkoolzuivering, waar het effectief steenkool kan reduceren tot fijne deeltjes voor reiniging en schoner brandende brandstof kan produceren. Daarnaast heeft de technologie toepassingen in de papierindustrie voor hydraulische verpulping, wat een milieuvriendelijk alternatief biedt voor traditionele chemische pulpmethoden.

In 2002 zorgde Flow International Corporation voor een belangrijke doorbraak met de introductie van ultra-hogedruk waterstraalapparatuur die een druk tot 87.000 psi (600 MPa) kan bereiken. Deze innovatie heeft de productie-efficiëntie drastisch verbeterd en de operationele kosten met ongeveer 40% verlaagd ten opzichte van conventionele methoden, met name in snij- en oppervlaktevoorbereidingstoepassingen.

Terwijl de waterstraaltechnologie zich blijft ontwikkelen, blijft het potentieel voor groei en toepassing in verschillende industrieën aanzienlijk. Lopende onderzoeks- en ontwikkelingsinspanningen zijn gericht op het verbeteren van de energie-efficiëntie, precisiebesturing en het uitbreiden van de reeks materialen en oppervlakken die effectief kunnen worden bewerkt met deze veelzijdige technologie.

Waterstraalbewerking is een veelzijdig en nauwkeurig snijproces dat beïnvloed wordt door meerdere onderling verbonden factoren. Inzicht in deze factoren is cruciaal voor het optimaliseren van de snijprestaties en het behalen van de gewenste resultaten. De sleutelfactoren kunnen als volgt worden gecategoriseerd:

Systeemparameters:

De Parameters van de Structuur van de pijp:

Schurende parameters:

Mengmodus:

Mengtoestand van schuurmiddel:

Snijparameters:

Materiaal Parameters:

Waterstraalsnijden biedt een uitzonderlijke precisie, met typische snijnauwkeurigheden van 0,1 mm tot 0,25 mm (0,004″ tot 0,010″). Dit hoge niveau van nauwkeurigheid wordt beïnvloed door verschillende sleutelfactoren:

1. Machineprecisie: Moderne waterstraalsnijsystemen hebben positioneernauwkeurigheden van 0,01 mm tot 0,03 mm (0,0004″ tot 0,0012″), die bereikt worden door geavanceerde CNC-besturingen en zeer nauwkeurige lineaire bewegingssystemen.

2. Kenmerken van het werkstuk:

3. Snijparameters:

4. Toestand van de verstuiver: Regelmatig onderhoud en vervanging van scherpstelbuizen en openingen zijn essentieel voor een consistente nauwkeurigheid.

5. Softwarecompensatie: Geavanceerde waterstraalsystemen maken gebruik van software-algoritmen om jetvertraging en conus te compenseren, waardoor de nauwkeurigheid nog verder toeneemt, vooral bij complexe geometrieën.

Het is vermeldenswaard dat waterstraalsnijden nog nauwere toleranties kan bereiken (tot ±0,025 mm of ±0,001″) in specifieke toepassingen met geoptimaliseerde opstellingen en zeer gecontroleerde omstandigheden. Voor de meeste industriële toepassingen vertegenwoordigt het bereik van 0,1 mm tot 0,25 mm echter een praktische en haalbare nauwkeurigheid die precisie in balans brengt met productie-efficiëntie.

Voor abrasief waterstraalsnijden varieert de typische kerfbreedte van 0,8 tot 1,2 mm (0,031 tot 0,047 inch). Deze variatie is afhankelijk van verschillende factoren:

Voor zuiver waterstraalsnijden (zonder slijpmiddelen), dat gebruikt wordt voor zachtere materialen, is de kerfbreedte aanzienlijk smaller, meestal variërend van 0,1 tot 0,3 mm (0,004 tot 0,012 inch).

Het is belangrijk op te merken dat moderne waterstraalsnijsystemen vaak voorzien in kerfcompensatie in de CNC-programmering, waardoor een hoge precisie wordt gegarandeerd ondanks kerfvariaties.

Waterstraalsnijden kan verschillende soorten afschuiningen produceren, afhankelijk van de snijparameters en de mogelijkheden van de machine. Hier volgt een geoptimaliseerde uitleg van de afschuiningen die door waterstraalsnijden worden geproduceerd:

De afschuining die ontstaat bij waterstraalsnijden wordt voornamelijk beïnvloed door de snijsnelheid, het debiet van het slijpmiddel en de afstand tussen de spuitmond en het werkstuk. Typisch creëert waterstraalsnijden een licht conische rand, waarbij de bovenkant van de snede breder is dan de onderkant. Deze taps toelopende hoek kan in de meeste gevallen variëren van 0,5° tot 2°.

De kwaliteit van de afgeschuinde rand is inderdaad sterk afhankelijk van de snijsnelheid. Bij optimale snijsnelheden kan waterstraalsnijden een uitstekende randkwaliteit bereiken met een oppervlakteruwheid (Ra) van ongeveer 3,2 μm (0,000126 inch) of beter. De maatnauwkeurigheid voor een snede van goede kwaliteit is over het algemeen ongeveer ±0,1 mm (0,004 inch), wat overeenkomt met de genoemde 0,1 mm.

Er kunnen verschillende soorten schuine kanten worden geproduceerd:

Geavanceerde waterstraalsnijsystemen uitgerust met meerassige koppen kunnen complexe afschuiningen en zelfs samengestelde hoeken produceren, waardoor lasvoorbereiding en ingewikkelde onderdeelgeometrieën mogelijk worden.

Het is vermeldenswaard dat de materiaaldikte, hardheid en samenstelling ook een cruciale rol spelen bij het bepalen van de uiteindelijke zwaaihaakkwaliteit en haalbare toleranties.

Waterstraalsnijden maakt gebruik van verschillende abrasieve materialen om de snijcapaciteiten te verbeteren. De meest gebruikte slijpmiddelen zijn granaat, aluminiumoxide, siliciumcarbide en olivinezand. In gespecialiseerde toepassingen kunnen ook diamantdeeltjes worden gebruikt. De keuze van het slijpmateriaal hangt af van factoren zoals het te snijden materiaal, de gewenste snijkwaliteit en kostenoverwegingen.

De korrelgrootte van slijpmiddelen varieert meestal van 50 tot 220 mesh, waarbij 80 mesh het meest gebruikt wordt voor algemeen gebruik. De keuze van de korrelgrootte beïnvloedt zowel de snijsnelheid als de kwaliteit van de oppervlakteafwerking. Grovere korrels (bijv. 50-80 mesh) zorgen voor een snellere snijsnelheid maar kunnen resulteren in een ruwere oppervlakteafwerking, terwijl fijnere korrels (bijv. 120-220 mesh) een betere oppervlaktekwaliteit bieden ten koste van de snijsnelheid.

De hardheid van het slijpmiddel, gemeten op de schaal van Mohs, speelt een cruciale rol bij het bepalen van de snijeffectiviteit. Hardere slijpmiddelen vertonen over het algemeen superieure snijprestaties, vooral op hardere materialen. Granaat (Mohs hardheid 7,5-8,0) wordt bijvoorbeeld veel gebruikt vanwege de uitstekende balans tussen hardheid, snij-efficiëntie en kosteneffectiviteit. Aluminiumoxide (Mohs hardheid 9) biedt hogere snijsnelheden maar tegen hogere kosten, waardoor het geschikt is voor gespecialiseerde toepassingen.

Het is belangrijk om op te merken dat, hoewel hardere slijpmiddelen over het algemeen betere snijprestaties leveren, ze ook kunnen leiden tot verhoogde slijtage van de focusbuis en mengkamer van het waterstraalsnijsysteem. Daarom moet de keuze van het slijpmateriaal en de korrelgrootte geoptimaliseerd worden op basis van de specifieke snijvereisten, materiaaleigenschappen en de algemene proceseconomie.

Waterstraalsnijden is een veelzijdige en precieze snijmethode die geschikt is voor een breed scala aan materialen. De volgende materiaalsoorten zijn bijzonder geschikt voor waterstraalsnijden:

Waterstraalsnijden is ideaal voor deze materialen vanwege het koude snijproces, dat warmtebeïnvloede zones, thermische vervorming en mechanische spanningen elimineert. Het maakt het snijden van hittegevoelige materialen mogelijk, produceert geen giftige dampen en kan strakke toleranties en een gladde randkwaliteit bereiken. De mogelijkheid om stapelbare materialen te snijden en complexe geometrieën te creëren vergroot de veelzijdigheid in moderne productieprocessen.

Abrasief waterstraalsnijden biedt aanzienlijke voordelen ten opzichte van traditionele freesprocessen voor het snijden en boren van werkstukranden. Deze snijmethode met water onder hoge druk en een abrasief mengsel is aanzienlijk sneller, efficiënter in te stellen en kosteneffectiever in vergelijking met conventionele bewerkingstechnieken zoals het maken van blinde gaten, boren en draadsnijden.

Het belangrijkste voordeel ligt in het vermogen van de waterstraal om in één keer door het werkstuk te snijden. In tegenstelling tot frezen, waarbij materiaal wordt verwijderd door middel van een slijpproces, maakt waterstraalsnijden gebruik van erosie om het materiaal nauwkeurig te scheiden zonder overmatige hitte of mechanische spanning te genereren. Dit resulteert in snellere verwerkingstijden en verminderde slijtage van het gereedschap.

Voor precisiecomponenten blinkt abrasief waterstraalsnijden uit in het produceren van bijna-net-vormige onderdelen in één enkele bewerking. De afwezigheid van thermische effecten tijdens het snijden behoudt de mechanische eigenschappen van het materiaal en elimineert warmte-beïnvloede zones, wat cruciaal is voor het behouden van nauwe toleranties en materiaalintegriteit. Dit is vooral gunstig voor hittegevoelige materialen of wanneer daaropvolgende warmtebehandelingsprocessen nodig zijn.

Een vaak over het hoofd gezien voordeel van waterstraalsnijden is de materiaalefficiëntie. Het afval dat gegenereerd wordt is meestal in de vorm van grotere, herbruikbare stukken in plaats van fijne spaanders die geproduceerd worden bij het frezen. Dit afvalmateriaal behoudt een hogere waarde en is gemakkelijker te recyclen, wat bijdraagt aan een betere duurzaamheid en mogelijk de materiaalkosten compenseert.

Bovendien biedt waterstraalsnijden een grotere flexibiliteit op het gebied van materiaaldikte en -samenstelling, waardoor een breed scala aan metalen, composieten en andere materialen bewerkt kan worden zonder gereedschap te wisselen. Deze veelzijdigheid, gecombineerd met de precisie en efficiëntie, maakt van abrasief waterstraalsnijden een methode die steeds meer de voorkeur krijgt bij veel productietoepassingen waarbij de kwaliteit van de randen en de materiaaleigenschappen kritisch zijn.

Waterstraalsnijden en vlamsnijden bieden verschillende voordelen bij metaalbewerking, elk geschikt voor specifieke toepassingen. Brandsnijden, een thermisch proces, introduceert door warmte aangetaste zones (HAZ) in het werkstuk, waardoor de materiaaleigenschappen in de buurt van de snijrand kunnen veranderen. Daarentegen produceert abrasief watersnijden, een koud-snijtechniek, superieure oppervlakteafwerkingen met minimale thermische vervorming. Dit koud-snijproces elimineert slakvorming op de snijrand, waardoor de noodzaak voor secundaire nabewerkingen aanzienlijk vermindert of zelfs verdwijnt.

Waterstraalsnijden blinkt uit in veelzijdigheid en kan materialen van vrijwel onbeperkte dikte verwerken, alleen beperkt door de specificaties en snijsnelheid van de machine. Deze methode maakt ingewikkelde snijpatronen met smalle kerven mogelijk, waardoor het materiaalgebruik wordt geoptimaliseerd en afval wordt verminderd. De precisie van waterstraalsnijden maakt het mogelijk om onderdelen strakker in elkaar te nestelen, waardoor grondstoffen verder worden bespaard en productiekosten worden verlaagd.

Bovendien behoudt waterstraalsnijden de materiaalintegriteit, wat cruciaal is voor hittegevoelige legeringen of composieten waar thermische snijmethodes de structurele eigenschappen in gevaar kunnen brengen. Het vermogen om complexe geometrieën te snijden met een hoge nauwkeurigheid maakt het bijzonder waardevol voor prototypeontwikkeling en kleine series in industrieën variërend van lucht- en ruimtevaart tot de productie van medische apparatuur.

De investering die nodig is voor lasersnijden apparatuur is aanzienlijk. Op dit moment wordt het voornamelijk gebruikt voor het snijden van dunne staalplaten en sommige niet-staalplaten.metaalachtige materialen. De snijsnelheid is snel en de precisie is hoog, maar het veroorzaakt ook een boogmarkering en thermisch effect op de snijnaad.

Bovendien is lasersnijden mogelijk niet geschikt voor sommige materialen zoals aluminium, koper en andere non-ferrometalen en -legeringen, met name voor het snijden van dikkere metalen platen, omdat het snijoppervlak mogelijk niet ideaal is of zelfs niet kan worden gesneden.

Gerelateerde lectuur: Ferro- vs Non-ferrometalen

Momenteel is het onderzoek naar hoogvermogen lasergeneratoren gericht op het oplossen van de uitdaging van dik staal snijden platen, maar de investerings-, onderhouds- en bedrijfskosten van de apparatuur zijn aanzienlijk.

Watersnijden heeft daarentegen verschillende voordelen, waaronder lage investeringskosten, economische werking, de mogelijkheid om een breed scala aan materialen te snijden, hoge efficiëntie en eenvoudige bediening en onderhoud.

Waterstraal is in sommige opzichten beter dan laser

Er is geen limiet aan de snijdikte bij waterstraalsnijden.

Reflecterende materialen, zoals messing en aluminium, kunnen ook effectief worden gesneden.

Er is geen warmte-energie nodig, dus er is geen risico op verbranding of thermische effecten.

Bij het aanpassen van de snijsnelheid hoeft alleen de snijsnelheid veranderd te worden, zonder dat het gas, de focus of andere componenten aangepast hoeven te worden.

De productiecapaciteit kan eenvoudig worden verhoogd door meerdere snijkoppen te installeren.

Het onderhoud van laserapparatuur is specialistischer en uitdagender, terwijl waterstraalapparatuur relatief minder onderhoud nodig heeft.

Bovendien is de aanschaf van een complete set waterstraalapparatuur goedkoper, slechts 1/2 tot 1/3 van de kosten van lasersnijapparatuur.

Plasmasnijden is weliswaar efficiënt voor veel toepassingen, maar heeft opmerkelijke beperkingen. Het genereert een aanzienlijke warmte-beïnvloede zone (HAZ), wat kan leiden tot thermische vervorming en metallurgische veranderingen in het materiaal. De precisie van plasmasnijden is over het algemeen lager dan bij andere methoden, waarbij meestal toleranties van ±0,5 mm tot ±1,5 mm worden gehaald, afhankelijk van de materiaaldikte. Het snijvlak vertoont vaak een karakteristieke conus en drossvorming, waardoor secundaire bewerkingen nodig kunnen zijn voor kritieke toepassingen.

Waterstraalsnijden daarentegen is een koud snijproces waarbij water onder hoge druk (vaak gemengd met abrasieve deeltjes) wordt gebruikt om het materiaal te eroderen. Deze methode biedt verschillende voordelen:

Hoewel waterstraalsnijden deze voordelen biedt, is het belangrijk om factoren zoals snijsnelheid, materiaaldiktebeperkingen en bedrijfskosten in overweging te nemen bij de keuze tussen deze twee methoden voor specifieke toepassingen.

Bij metaalbewerking bieden Wire Electrical Discharge Machining (WEDM) en waterstraalsnijden verschillende voordelen voor verschillende toepassingen. WEDM blinkt uit in precisie en bereikt toleranties tot ±0,0001 inch (±2,5 μm), waardoor het ideaal is voor complexe geometrieën en harde materialen. De snijsnelheid is echter relatief laag, variërend van 0,1 tot 4 inch per uur (2,5 tot 100 mm/u), afhankelijk van de materiaaldikte en de gewenste oppervlakteafwerking.

WEDM kan extra voorbereidende stappen vereisen, zoals voorboren voor startgaten of draadsnijden, wat de totale bewerkingstijd kan verlengen. Bovendien wordt WEDM beperkt door de afmetingen van de draad en de machinetafel, waardoor de afmetingen van het werkstuk meestal kleiner zijn dan 500 mm.

Abrasief waterstraalsnijden daarentegen biedt een grotere veelzijdigheid en snelheid. Het kan een breed scala aan materialen verwerken, van zachte kunststoffen tot gehard staal, met snijsnelheden tot 500 mm/min (20 inch per minuut) voor dunne materialen. Waterstraalsnijden blinkt uit in snelle prototyping en grootschalige productie, met de mogelijkheid om materialen tot 150 mm dik in één keer te snijden.

Het grote voordeel van de waterstraal is de flexibiliteit. Hij kan zowel doorboren als snijden zonder van gereedschap te hoeven wisselen en de snijbreedte (kerf) kan worden aangepast door de waterdruk, het abrasiefdebiet en de spuitmondgrootte te variëren. Dit aanpassingsvermogen maakt het mogelijk om componenten te bewerken variërend van ingewikkelde kleine onderdelen tot grote structurele elementen, voornamelijk beperkt door de bedgrootte van de machine, die bij sommige systemen meer dan 3 meter kan bedragen.

Hoewel waterstraalsnijden over het algemeen minder nauwkeurig is dan WEDM (typische toleranties van ±0,003 inch of ±0,075 mm), maakt de combinatie van snelheid, veelzijdigheid en schaalbaarheid het een voorkeurskeuze voor veel metaalbewerkingstoepassingen waarbij ultrahoge precisie niet kritisch is.

Stans- en afschuifprocessen bieden efficiënte en snelle snijoplossingen voor bepaalde metalen onderdelen, maar ze vereisen speciaal gereedschap, wat hun flexibiliteit beperkt. Deze methoden zijn het meest effectief voor de productie van grote volumes gestandaardiseerde onderdelen van gemiddelde dikte.

Waterstraalsnijden daarentegen biedt een ongeëvenaarde veelzijdigheid in het snijden van complexe geometrieën in een breed scala aan materialen. De niet-thermische aard maakt het bijzonder voordelig voor het snijden van dikke, harde of warmtegevoelige materialen waar traditionele methoden zoals ponsen of knippen onpraktisch of onmogelijk zijn. Waterstraalsnijden blinkt uit in het behouden van de materiaalintegriteit, het vermijden van warmte-beïnvloede zones en het minimaliseren van materiaalafval.

Vlamsnijden wordt weliswaar veel gebruikt in de metaalindustrie omdat het dikke profielen kan snijden, maar het heeft belangrijke beperkingen. Het proces genereert een grote warmte-beïnvloede zone, wat resulteert in thermische vervorming, slechte randkwaliteit en verminderde maatnauwkeurigheid. Bovendien is het beperkt tot ferrometalen en kan het niet worden toegepast op non-ferro legeringen of niet-metalen materialen.

Waterstraalsnijden overwint deze beperkingen en biedt zeer nauwkeurig snijden in een breed scala aan materialen, waaronder legeringen met hoge temperaturen, composieten en brosse materialen zoals glas, steen en keramiek. Het koude snijproces zorgt voor minimale thermische spanning, waardoor de materiaaleigenschappen behouden blijven en nauwe toleranties mogelijk zijn, waarbij doorgaans nauwkeurigheden van ±0,1 mm of beter worden bereikt, afhankelijk van de materiaaldikte.

Het is echter cruciaal om te overwegen dat waterstraalsnijden niet de optimale keuze is als andere methoden efficiënter of kosteneffectiever aan specifieke verwerkingseisen kunnen voldoen. Lasersnijden, bijvoorbeeld, biedt vaak hogere snijsnelheden en een superieure randkwaliteit voor dunne tot middel dikke metalen. Plasmasnijden biedt een balans tussen snelheid en kosten voor geleidende materialen van gemiddelde dikte.

De operationele kosten van waterstraalsnijden kunnen aanzienlijk zijn, voornamelijk door de hogedrukpompen, gespecialiseerde slijpmiddelen en slijtagegevoelige onderdelen zoals spuitmonden en focusbuizen. Deze verbruiksartikelen, die vaak worden betrokken van gespecialiseerde leveranciers, dragen bij aan hogere kosten per onderdeel in vergelijking met sommige alternatieve methoden.

Concluderend, hoewel waterstraalsnijden unieke voordelen biedt in veelzijdigheid, precisie en materiaalcompatibiliteit, moet de toepassing ervan zorgvuldig worden geëvalueerd ten opzichte van andere snijtechnologieën op basis van specifieke projectvereisten, productievolume, materiaaleigenschappen en economische overwegingen.

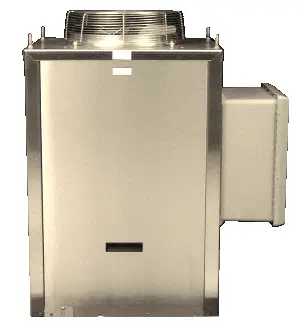

Een complete set waterstraalsnijapparatuur moet ten minste de volgende onderdelen bevatten: een ultrahogedrukpomp, een waterstraalsnijkop, een CNC snijtafel en een computerbesturingskast.

De details zijn als volgt:

Waterstraalsnijden, net als laser-, plasma- en andere thermische snijmethodes, ondervindt een afname in snijefficiëntie naarmate de snijdiepte toeneemt als gevolg van het energiedissipatie-effect. Dit fenomeen resulteert vaak in een niet loodrecht snijoppervlak, waardoor een conische of kerfhoek ontstaat, wat een inherente uitdaging is bij de meeste snijprocessen.

Hoewel pogingen om deze conus te verminderen door het vermogen van de straal te verhogen of de snijsnelheid te verlagen enige verbetering hebben laten zien, kunnen ze het probleem van niet-verticaal snijden niet volledig elimineren. Deze benaderingen leiden vaak tot een hoger energieverbruik, een lagere productiviteit of mogelijke thermische vervorming in hittegevoelige materialen.

In 1997 werd het baanbrekende concept van een kantelbare snijkop geïntroduceerd om deze uitdaging aan te gaan. Vandaag de dag zijn er geavanceerde vijfassige waterstraalsnijsystemen met deze technologie op de markt, die de meest directe en effectieve oplossing bieden om taps toelopen te minimaliseren en de snijnauwkeurigheid te verbeteren.

Het vijfassige waterstraalsnijsysteem breidt het traditionele drieassige platform (X, Y, Z) uit met twee extra rotatieassen (A en B). Door deze configuratie kan de snijkop kantelen en roteren, waardoor de natuurlijke divergentie van de straalstroom wordt gecompenseerd. Het systeem maakt gebruik van geavanceerde algoritmes die rekening houden met factoren zoals materiaaleigenschappen, dikte en de gewenste snijgeometrie om een vooraf ingesteld conuscompensatiemodel te genereren.

Tijdens het gebruik past de snijkop zijn hoek dynamisch in real-time aan, waarbij de berekende snijbaan wordt gevolgd. Deze continue beweging zorgt ervoor dat de hogedruk waterstraal een optimale invalshoek behoudt tijdens het hele snijproces, waardoor het conische effect effectief wordt geneutraliseerd. Het resultaat is dat het werkstuk een bijna perfecte, storingsvrije snijkwaliteit krijgt met een minimale conus, zelfs bij dikke materialen of complexe geometrieën.

De implementatie van vijfassige waterstraalsnijtechnologie verbetert niet alleen de snijkwaliteit en -nauwkeurigheid, maar breidt ook de mogelijkheden van waterstraalsnijden uit met geavanceerde 3D-profileringen, afschuiningen en verzinkbewerkingen. Deze veelzijdigheid, gecombineerd met de inherente voordelen van koud snijden en materiaalveelzijdigheid van waterstraalsnijden, maakt het een steeds waardevoller hulpmiddel in moderne precisieproductieprocessen.

Pulsatie: de druk is onstabiel, bijvoorbeeld van 150MPa tot 230MPa

Oplossing:

Om het probleem op te lossen, controleer je eerst of de pulsatie van de transparante waterinlaatleiding normaal is. Zodra je hebt vastgesteld welke hogedrukcilinder problemen veroorzaakt, demonteer je deze en inspecteer je de kern van de waterinlaatklep, de zitting van de wateruitlaatklep en de veer.

Meestal kan het probleem worden opgelost door deze onderdelen te repareren, maar als dat niet lukt, moeten ze misschien worden vervangen. De veer is een veelvoorkomend probleem in deze situatie.

De druk is stabiel op een druk, maar niet in een normale toestand.

Bijvoorbeeld: normaal 230MPa, nu 170Mpa of 140MPa.

Oplossing:

Controleer de puls van de waterinlaatleiding om vast te stellen of er een onzuiverheid is die de kern van de waterinlaatklep in een van de hogedrukcilinders blokkeert.

Controleer de overdrukklep op lekken en kijk of deze water terugvoert naar de kleine watertank.

Controleer alle onderdelen van de hoofdmotor op waterlekken.

De druk is slechts tientallen Mpaof geen druk

① Controleer of de water-, elektriciteits- en gastoevoer normaal zijn.

② Controleer of de riem slipt of los zit

③ Controleer of het diamantslijpmiddel is toegevoegd

④ Bepaal of een van de drie hogedrukcilinders niet werkt, want als twee cilinders niet gelijktijdig werken, is de druk aanzienlijk lager of helemaal niet.

Het abnormale geluid van de hogedrukcilinder van het carter, het grote sprongbereik van de ampèremeter en de instabiele druk.

Er zijn twee mogelijke oorzaken voor het geluid:

Oplossingen:

Gesneden glas barst

Edelsteen en zandpijp

De normale levensduur van edelstenen is 17 uur tot 7-14 dagen. Als ze langere tijd in gebruik zijn geweest, kan de snijkwaliteit achteruitgaan en symptomen vertonen zoals een grotere hoeveelheid mist rond de snijkop, verspreide waterpijlen, overslaan van randen, scherpe tanden en verschillen in de drukweergavewaarde vergeleken met de normale frequentie.

De normale levensduur van de zandpijp is 3-8 maanden, afhankelijk van de kwaliteit en de gebruikstijd. Na verloop van tijd kan de spuitmond groter worden of een excentrisch gat of elliptische vorm krijgen, waardoor het snijwerkstuk een hoge helling krijgt, randen met een belemmering, hoekinstorting en andere problemen. Dit kan resulteren in een verkleining van de werkstukgrootte of een afname van de snijsnelheid.

De druk is normaal, de waterlijn is normaal, maar het snijvermogen is slecht

Oorzaak van falen:

Behandelingsmethode:

De systeemdruk is normaal, maar het snijvermogen is slecht

Oorzaak van falen:

Behandelingsmethode:

Wanneer de hoge druk wordt ingeschakeld, komt er geen water uit de zandinlaatpijp, terwijl er wel water uit de zandinlaatpijp komt.

Oorzaak van falen:

Behandelingsmethode:

De waterlijn zonder zandtoevoeging is normaal, en het water divergeert na zandtoevoeging en het snijvermogen is afgenomen

Oorzaak van falen:

Behandelingsmethode:

"Snijdend zand vliegen"

"Richtingsklep werkt niet"

Als de bovenstaande factoren aanwezig zijn, controleer dan of het relais los zit en of de schootplaat aan kant 2 van de richtingsklep vastzit.

"Hoofdmotor werkt abnormaal"

Als de machine herhaaldelijk start en stopt in een driehoekig patroon, controleer dan of de bovengrensdruk die is ingesteld door de temperatuurregelaar is overschreden.

"Drukmeter Alarm".

"Kabinet faalt"

Nadat u de bovenstaande omstandigheden hebt uitgesloten, kunt u proberen de noodstop elke 15 seconden los te laten om te zien of de situatie is opgelost.

Zo niet, schakel dan de stroom uit en start de hele machine opnieuw op. Neem contact op met de fabrikant als het probleem aanhoudt.

"Grote klepbehuizing

“Schakelaar snijkop“

Kan het water niet afsluiten: Na het snijden, wanneer de schakelaar in de tweede positie wordt gezet, stopt de hoge druk niet. Dit kan leiden tot het slijpen van het werkstuk als de machine blijft draaien.

Stappen voor probleemoplossing: Controleer eerst of er open lucht is. Controleer vervolgens of de luchtklep goed werkt.

Als het probleem aanhoudt na het oplossen van problemen, demonteer dan de ontlastklep van de snijkop en controleer de naald en de zitting op slijtage of verkeerde passing. Vervang de versleten onderdelen indien nodig.

“Computer“

Werkt niet: Als de computer niet werkt, raadpleeg dan hoofdstuk 5 voor het oplossen van problemen. Als het probleem niet kan worden opgelost, vraag dan een computerexpert om hulp.

Back-up: In het geval dat het systeem vastloopt, is er een back-up beschikbaar op de harde schijf, die kan worden hersteld met de functie "one click ghost restore".

Reparatie: Voor andere fouten kan de computer naar een reparatiewerkplaats worden gebracht. Zorg er wel voor dat het geïnstalleerde nieuwe systeem de Auto CAD-software en de snijsoftware Ncstudio bevat om een goede werking te garanderen.

Netwerkverbinding: De computerafdeling moet de netwerkkabel aansluiten op het internet om mogelijke besmetting te voorkomen.

Stofvrij maken: Het wordt aanbevolen om de computer regelmatig schoon te maken om stofophoping te verwijderen.

"Snijsoftware“

1-1) Als je bij het openen van de snijsoftware een foutmelding krijgt met de tekst "Hardware self-check error", volg dan deze stappen om het stuurprogramma bij te werken:

Opmerking: Ga pas naar de volgende stap als de huidige stap is voltooid.

1-2) Als het bijwerken van het stuurprogramma het probleem niet oplost, probeer dan de snijsoftware opnieuw te installeren. Als het probleem aanhoudt, probeer het dan op een later tijdstip opnieuw.

1-3) Als de vorige stappen niet succesvol waren, moet u mogelijk de computer demonteren om het probleem op te lossen.

Als het probleem zich blijft voordoen, probeer dan de positie van de sleuf te wijzigen en probeer de stappen opnieuw.

2) Als er geen foutmelding is bij het openen van de software, maar je kunt geen knoppen indrukken of de snijsoftware installeren, probeer dan de volgende stappen:

Opmerking: Maak een back-up van belangrijke gegevens en bestanden voordat u een nieuwe systeeminstallatie uitvoert.

3) Als de software de machine niet kan besturen, volg dan deze stappen om het probleem op te lossen:

Opmerking: Als u het probleem niet kunt oplossen, vraag dan een gekwalificeerde technicus om hulp.

4) Als de software nog steeds niet werkt, schakelt u de stroom uit en probeert u het opnieuw.

5) Als de tekening niet geopend kan worden, controleer dan of deze momenteel geopend is in CAD. Sluit CAD en open de gewenste tekening.

6) Positie van herkomst:

Bij het controleren van de goede werking kan het indrukken van de noodstopknop de oorsprong doen bewegen.

Als de grenzen van de XY-as worden getest, kan de oorsprong ook bewegen. Controleer of het werkstuk beweegt of niet goed is vastgezet.

7) Als de XY-as inactief is:

Opmerking: Als het probleem aanhoudt, vraag dan een gekwalificeerde technicus om hulp.

10. Onderhoud

Betrouwbaarheid en levensduur verbeteren

Er moet veel aandacht worden besteed aan het verbeteren van de levensduur en de prestaties van kritieke onderdelen, waaronder hogedrukpompen, hogedrukslangen, connectoren en straalpijpen. Geavanceerde materialen en precisietechnieken kunnen worden gebruikt om de slijtvastheid en operationele stabiliteit te verbeteren. Deze optimalisatie zal niet alleen de algehele efficiëntie verhogen, maar ook het verbruik van straalmiddelen en het energieverbruik verlagen, wat uiteindelijk zal leiden tot een betere kosteneffectiviteit en concurrentiepositie op de markt.

Intelligente besturingssystemen implementeren

Door de integratie van adaptieve regelsystemen in realtime kunnen de procesparameters tijdens het bewerken dynamisch worden aangepast, waardoor de nauwkeurigheid en precisie aanzienlijk verbeteren. Deze geavanceerde benadering maakt de productie mogelijk van componenten met strenge nauwkeurigheidseisen en evenaart de technische en economische voordelen van plasma- en laserbewerking. Algoritmen voor machinaal leren kunnen worden gebruikt om snijpaden te optimaliseren, onderhoudsbehoeften te voorspellen en de slijpstroomsnelheden nauwkeurig af te stellen op basis van materiaaleigenschappen en snijdiepte.

Toepassingsdomeinen uitbreiden

De veelzijdigheid van waterstraalbewerking blijft groeien en ontwikkelt zich van traditionele tweedimensionale snij- en ontbraambewerkingen tot complexere toepassingen. Deze omvatten precisiebewerking van gaten, driedimensionale oppervlaktecontouren en zelfs micromachines. Opkomende toepassingen in de ruimtevaart, de productie van medische apparatuur en geavanceerde verwerking van composieten tonen het aanpassingsvermogen van de technologie en het potentieel voor hoogwaardige productiesectoren.

Theoretisch onderzoek en modellering bevorderen

Nadruk op fundamenteel onderzoek is cruciaal voor het verleggen van de grenzen van waterstraaltechnologie. Het ontwikkelen van uitgebreide modellen voor waterstraalbewerking die rekening houden met vloeistofdynamica, gedrag van slijpdeeltjes en mechanismen voor materiaalverwijdering zal meer inzicht geven in het proces. Geavanceerde multifasestromingsstudies, gekoppeld aan simulaties met computationele vloeistofdynamica (CFD), kunnen leiden tot geoptimaliseerde straalpijpontwerpen, verbeterde efficiëntie bij het mengen van het slijpmiddel en een beter begrip van de wisselwerking tussen straalmiddel en materiaal. Deze theoretische basis zal leiden tot innovatie op het gebied van straalpijpgeometrie, pompontwerp en algehele systeemefficiëntie.