Het lassen van koper met lasertechnologie heeft een revolutie teweeggebracht in de productie, waarbij uitdagingen zoals de lage laserabsorptie en hoge thermische geleidbaarheid van koper worden aangepakt. In dit artikel wordt onderzocht hoe krachtige fiberlasers stabiele, foutloze verbindingen produceren, wat cruciaal is voor industrieën zoals consumentenelektronica en de auto-industrie. Door deze technieken te beheersen, kunnen fabrikanten efficiënte lassen van hoge kwaliteit maken. Ontdek de specifieke kenmerken van lasertypes, absorptiesnelheden en de voordelen van dynamische straalbesturing bij het lassen van koper. Duik in de technologische ontwikkelingen die de toekomst van het koperlassen vormgeven.

De consumentenelektronica en de auto-industrie spelen een cruciale rol bij het stimuleren van het gebruik van koper in industriële verwerking en productfabricage.

Naarmate er nieuwe batterijtechnologie met verbeterde capaciteit wordt ontwikkeld, neemt ook de behoefte aan compatibele verbindingstechnologie toe.

Hoewel zacht solderen nog steeds de primaire technologie is voor toepassingen in consumentenelektronica met een laag vermogen, moet het worden toegepast in situaties met een hoge transmissiestroom of een hoge belasting en dynamische spanning op de verbindingen.

Deze trend wordt vooral beïnvloed door de industrie voor elektrische voertuigen en haar leveranciers, die op zoek zijn naar robuuste en efficiënte processen voor massaproductie, zoals energieopslag en lijntransmissie.

In het verleden beperkten de fysieke eigenschappen van koper en koperlegeringen het gebruik van lasertechnologie voor lassen.

De komst van vezellasers met hoog vermogen en hoge helderheid heeft deze beperkingen echter overwonnen.

Met de ontwikkeling van nieuwe en geschikte verwerkingstechnologieën kunnen stabiele en defectvrije verbindingen worden geproduceerd door een efficiënte lasproces.

De moeilijkheden in laserlassen Koper komt voort uit twee fysische eigenschappen: lage absorptie van de meeste industriële lasers met hoog vermogen en hoge thermische geleidbaarheid tijdens het proces.

De absorptie van koper neemt toe naarmate de golflengte afneemt, waardoor lasers met een zichtbare band, zoals groene lasers met een golflengte van 532 nm, zeer geschikt zijn voor koperen lassen. Deze lasers zijn echter niet beschikbaar of niet grondig getest voor het vermogensbereik dat nodig is voor de meeste lastoepassingen.

Fig. 1: Defectvrij koperlassen door middel van hogesnelheidsstraalzwaaiproces

Infraroodlasers hebben te maken met absorptieproblemen bij het werken met vaste materialen.

Tijdens diepe penetratielassenAls het materiaal smelt of verdampt, neemt de absorptiesnelheid sterk toe.

De absorptiesnelheid van vast koper is minder dan 4%, maar de absorptiesnelheid van koperdamp (ontstaan tijdens het diep-penetratielassen) is meer dan 60% (zie onderstaande tabel).

Dit absorptieprobleem kan worden opgelost door een zeer hoge vermogensdichtheid te gebruiken, die het smelten en verdampen van koper versnelt en daardoor de absorptie verhoogt.

Tabel: absorptievermogen van koper voor nabij-infrarood laserstraling onder verschillende staten.

| Staat | Absorptiesnelheid (%) |

| Stevig | 40 |

| Vloeistof | 10 |

| Sleutelgat penetratie | >60 |

Videoanalyse op hoge snelheid toont aan dat een stabiel proces in minder dan 1 milliseconde tot stand kan worden gebracht.

Voor continugolflassen (CW) moet deze uitdaging worden overwonnen aan het begin van het lasproces. Als het sleutelgatlasproces eenmaal is vastgesteld, zorgt het voor een consistente hoge absorptiesnelheid. Bij pulslassen moet dit obstakel aan het begin van elke puls worden overwonnen.

De hoge vermogensdichtheid die nodig is voor het lassen kan worden bereikt door een singlemode fiberlaser te gebruiken. Deze type laser heeft een superieure straalkwaliteit en scherpstelprestatie in vergelijking met andere lasers met vaste stof.

IPG biedt singlemode lasers met een hoog vermogen tot 10 kW en multi-mode lasers met een hoge helderheid van meer dan 10 kW, met solide en industrieel geteste ontwerpen.

Door gebruik te maken van deze single-mode fiber lasers en low-order mode lasers met hoge helderheid kunnen intensiteiten van meer dan 108W/cm² bereikt worden. Zelfs bij vermogens van honderden watt is een betrouwbare koppeling mogelijk.

Vergeleken met gewone multimode lasers met hetzelfde vermogen is de intensiteit van deze lasers tot 50 keer hoger.

IPG biedt de YLR-serie enkelmodige fiberlasers met een vermogensbereik van 100 W tot 1000 W, ondergebracht in een compact 19″-frame. Het bedrijf levert ook de YLS-serie fiberlasers met een vermogen tot 10 kW (afbeelding 2).

Het totale rendement van beide series is 40%.

Fig. 2: Hoogvermogen single-mode fiberlaser: luchtgekoeld rektype YLR-1000-SM (links) en 3KW systeemtype YLS-3000-SM (rechts).

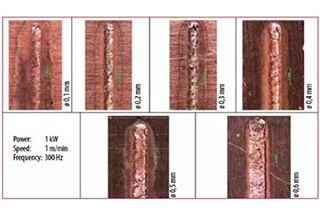

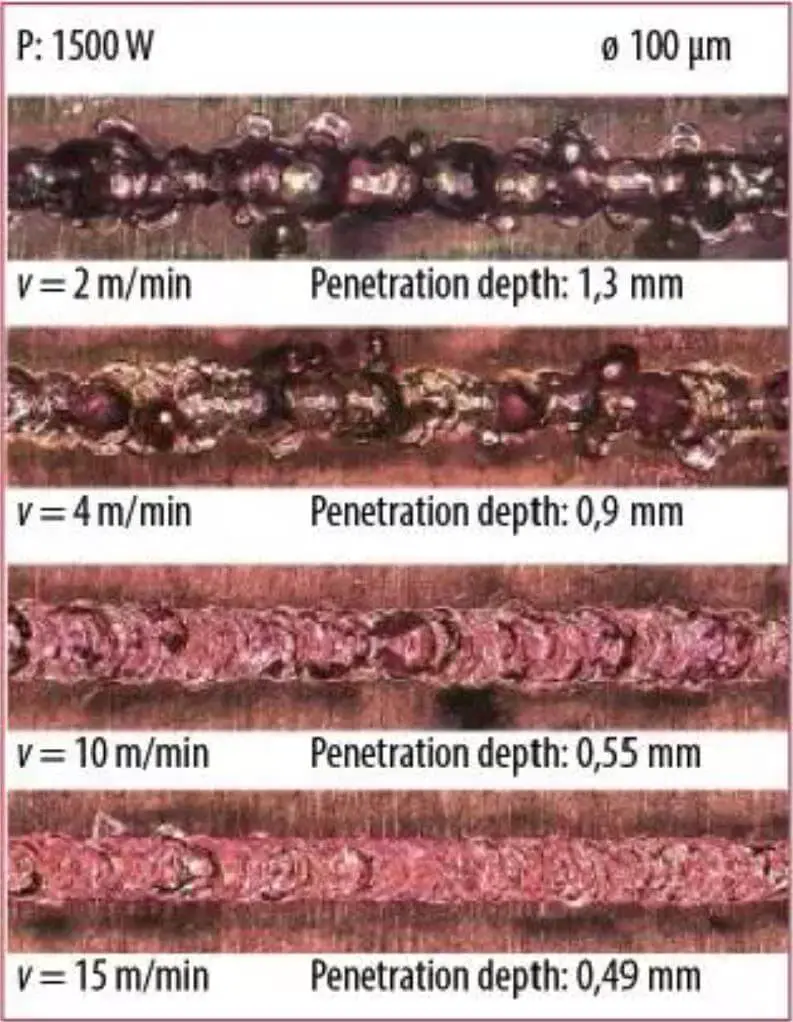

Een ander probleem met het koperlasproces is de instabiliteit die optreedt bij lage lassnelheden.

Lassnelheden lager dan 5 meter per minuut hebben meestal te maken met instabiliteitsproblemen zoals spatten, poreusheid en onregelmatige lasoppervlakken.

Naarmate de lassnelheid toeneemt, verdwijnen deze instabiliteiten echter geleidelijk.

Bij lassnelheden tussen 5-15 meter per minuut bereikt de kwaliteit een acceptabel niveau.

Als de lassnelheid hoger is dan 15 meter per minuut, is de resulterende las grotendeels vrij van defecten (Afbeelding 3).

Dit suggereert dat de optimale lasparameters binnen de mogelijkheden vallen van traditionele bewegingssystemen, zoals robots.

Fig. 3: Effect van verwerkingssnelheid op laskwaliteit en lasdiepte.

Nieuw onderzoek heeft aangetoond dat processtabiliteit niet alleen kan worden bereikt door de lassnelheid te verhogen, maar ook door de positie van de bundelgeleidende lens dynamisch te veranderen.

Deze swingende technologie maakt het mogelijk om stabiele soldeerverbindingen te vormen bij relatief lage lassnelheden en vermindert de lasdiepte aanzienlijk.

Dankzij deze technologie kan een koperen las van hoge kwaliteit met een diepte tot 1,5 mm worden gemaakt met slechts een singlemode fiberlaser met een vermogen van 1KW.

Dezelfde technologie kan worden toegepast op multi-mode lasers met hoge helderheid.

Een 6kW fiberlaser met een straalkwaliteit van 2 mm mrad werd gebruikt bij het testen en er werd vastgesteld dat hogekwaliteitslassen met een lasdiepte van 5 mm kon worden bereikt.

Fig. 4: FLW-D30 en FLW-D50 serieschommel gelaste verbindingen gelanceerd door IPG

Dynamische straalbesturing kan worden bereikt door gebruik te maken van een traditionele scannende galvanometer of een nieuwe oscillerende kop, die de voordelen van een beproefde lasverbinding en een scannende galvanometer combineert.

Deze galvanometers kunnen eenvoudig voorgeprogrammeerde vormen zoals cirkels, lijnen of een "8-vorm" opnemen, maar ook vrij programmeerbare vormen binnen een bepaalde grootte.

Een van de belangrijkste voordelen is dat het een standaard focuslens kan gebruiken in plaats van een f-theta veldspiegel, en het kan een hogere vermogensdichtheid aan bij een lagere focus offset.

Bovendien verlaagt het gebruik van een conventioneel transversaal luchtgordijn en beschermvenster de kosten van verbruiksgoederen.

De zwenkschommels uit de FLW-D50 en FLW-D30 serie lasverbindingen gelanceerd door IPG kunnen werken bij zwenkfrequenties tot 1 kHz en kunnen naadloos worden geïntegreerd in diverse verwerkingssystemen (afbeelding 4). Deze lasverbindingen kunnen laservermogen tot 12 kW.

Bij het lassen van een complexe baan met veranderende lasrichtingen, levert een ronddraaiende beweging de beste resultaten op.

De uiteindelijke bundelsnelheid kan nauwkeurig worden geregeld via de zwenkfrequentie en zwenkdiameter (VC = πD f).

In de meeste gevallen is de invloed van de lassnelheidsvector (VW) op de dynamische positionering van de cirkelvormige bundelsnelheid (VC) minimaal, omdat de bundelsnelheid veel sneller is dan de lassnelheid (VW).

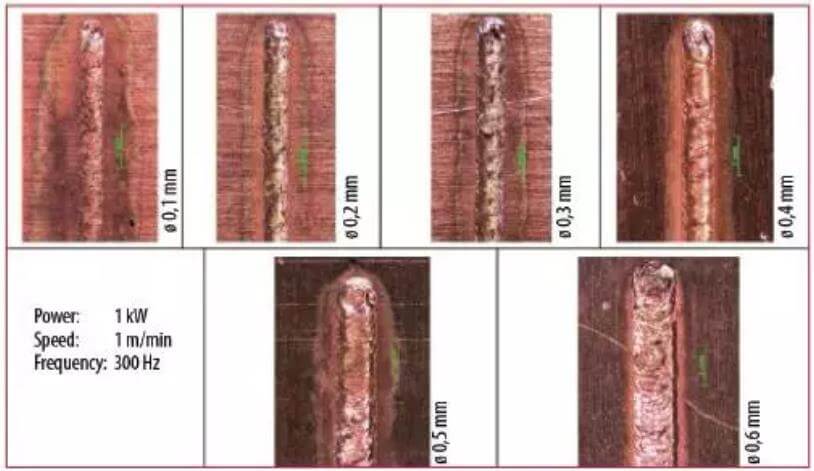

Fig. 5: Effect van zwenkamplitude op lasbreedte en -kwaliteit

De ideale frequentie-instelling hangt af van de grootte van het punt, de zwenkdiameter (en de daaruit voortvloeiende cirkelvormige bundelsnelheid, VC) en de lineaire lassnelheid.

Figuur 5 illustreert het lasoppervlak onder constant laservermogen, frequentie en lassnelheid, maar met variërende zwenkdiameters.

De puntgrootte is ongeveer 30 μm bij een brandpuntsafstand van 300mm. Het laservermogen wordt constant gehouden op 1kW en de lineaire lassnelheid is ingesteld op 1 meter per minuut.

Zonder schommelbeweging zouden deze parameters resulteren in een instabiel proces, zoals oververhitte smeltpoelen en poriën.

Naarmate de zwenkdiameter toeneemt en de snelheid van de cirkelvormige straal verbetert, wordt de oppervlaktekwaliteit steeds stabieler.

Afhankelijk van de zwenkparameters en de spotgrootte kunnen de bundel en het sleutelgat in het metaalbad of in vaste en re-solid materialen bewegen en kan het proces in beide gevallen nog steeds stabiliteit bereiken.

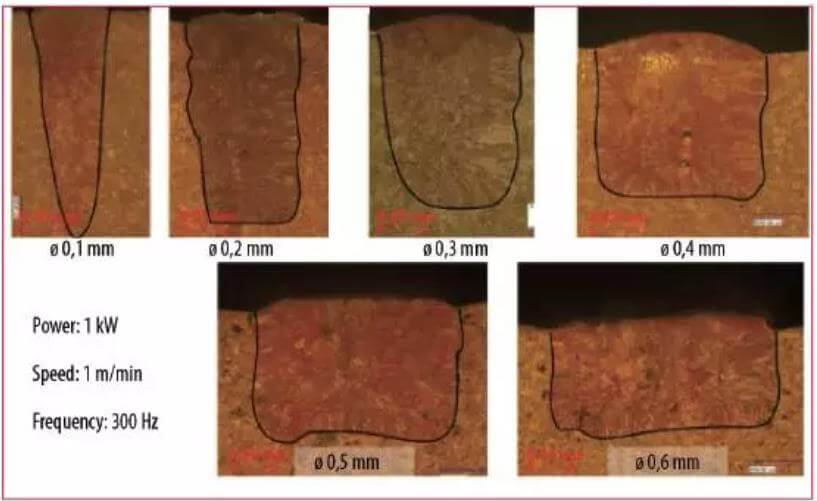

De doorsnede van de las toont een ander voordeel van deze technologie: de zwenkdiameter kan worden gebruikt om de doorsnede van de las vorm te geven.

Een kleine zwenkdiameter vormt een typische V-vormige doorsnede van laserlassen, terwijl een grotere diameter de las van een V-vorm kan veranderen in een U-vorm of een regelmatige rechthoek (Afbeelding 6).

Fig. 6: Effect van schommelamplitude op lasdoorsnede

Wanneer de energie-input per lengte-eenheid van de las constant blijft (E = P vw), blijft de doorsnede van de las nagenoeg onveranderd. Dankzij deze technologie kan worden voldaan aan de specifieke doorsnedevereisten voor verschillende toepassingen.

Bij overlaplassen voor elektrische contacten kan de weerstand worden verlaagd door het contactoppervlak te vergroten en zowel de lasdiepte als de warmte-inbreng goed te regelen.

Wanneer lassen van ongelijke materialenzoals koper en aluminium, kan de smeltverhouding van de materialen worden geregeld door de lasdiepte te regelen. Door de onderste metalen plaat ondiep te smelten, kan de hoeveelheid gesmolten materiaal tot een minimum worden beperkt en kan de vorming van intermetallische verbindingen worden verminderd door de verdunningsverhouding te regelen.

In de afgelopen jaren zijn fiberlasers met lange pulsen en pulsduren van enkele milliseconden op de markt gebracht, die de traditionele Nd: YAG lasers met flitslamppomp vervangen in een groot aantal toepassingen. Tot deze lasers behoren singlemode lasers met een gemiddeld vermogen van 250 W en een piekvermogen tot 2,5 kW.

Eerder was de kwestie van puls lassen van koper werd besproken. Het is van cruciaal belang om het probleem van zwakke absorptie aan het begin van de puls en de daaropvolgende problemen bij het regelen van de energie-input als gevolg van plotselinge veranderingen in absorptiviteit en warmtegeleiding aan te pakken.

Het gebruik van een singlemode laser om de spotgrootte te verkleinen kan het absorptieprobleem omzeilen, maar tegelijkertijd kan de geconcentreerde energie-input resulteren in kleine, zwakke soldeerverbindingen en oververhitting van de smelt.

De oplossing voor dit probleem is eenvoudig en vergelijkbaar met het proces dat wordt gebruikt voor continue lasers. Dezelfde swingtechnologie kan worden toegepast op quasi-continue (QCW) lasers.

De hoogfrequente straalbeweging zorgt ervoor dat de laserstraal een relatief lange afstand aflegt in een relatief korte pulstijd, waardoor quasi-energie effectief wordt gerealiseerd.continu lassen tijdens één puls. Een 20 ms lange puls met een zwaaifrequentie van 600 Hz kan bijvoorbeeld cirkelvormige soldeerverbindingen of kortdraadlassen produceren die uit twaalf roterende stralen bestaan.

Door één voor één pulsen toe te voegen aan lineaire lassen, kan koper van hoge kwaliteit worden gelast met een laag gemiddeld vermogen en bijbehorende lage investeringskosten. Stollen en hersmelten tussen pulsen leidt niet tot lasdefecten zoals poriën, sterke spatten of ongelijke penetratiediepte.

De zwaaidiameter bepaalt de grootte en diepte van de las en de warmte-inbreng is veel lager, waardoor het eenvoudig is om belangrijke elektrische componenten te lassen met een gepulseerde fiberlaser.

Experimenten hebben aangetoond dat fiberlasers met hoge helderheid alle bekende problemen bij het lassen van koper effectief kunnen aanpakken. De hoge vermogensdichtheid van deze lasers maakt de onmiddellijke vorming van sleutelgaten mogelijk en zorgt voor stabiliteit en hoge absorptie, zelfs bij een golflengte van 1070 nm.

Door de dynamische bundelzwaai is het lasproces zeer stabiel, waardoor porositeit en spatten worden verminderd of geëlimineerd en lassen van hoge kwaliteit worden geproduceerd. De parameters van de bundelzwaai kunnen ook worden aangepast om de lasgeometrie te regelen, wat resulteert in ondiepe lassen bij lasprocessen met diepe inbranding.

Door een lange puls quasi-continue fiberlaser te gebruiken, puntlassen kan worden bereikt in één enkele puls door de snelle dynamische beweging van de bundel. Door het aantal pulsen geleidelijk te verhogen, kunnen lassen van hoge kwaliteit worden bereikt bij een laag gemiddeld vermogen.