Heb je je ooit afgevraagd hoe massieve stalen platen naadloos aan elkaar worden gelast? In dit artikel verkennen we het ingewikkelde proces van het lassen van een stalen plaat van 4810 mm x 4810 mm x 270 mm. Je leert over de methoden, materialen en technieken die worden gebruikt om precisie en kwaliteit te garanderen bij het lassen van dikke platen.

Welk proces wil je gebruiken om het probleem op te lossen van het lassen van basismetaal met een dikte van 270 mm, zoals robotlassen of lassen met een smalle spleet?

Laten we nu eens kijken hoe we een plaat van 4810 mm x 4810 mm x 270 mm kunnen maken door 270 mm Q235D staalplaten te stuiklassen.

Vereisten: De vlakheidseisen variëren van 8 tot 10 mm om de materiaaleigenschappen van de staalplaat na het lassen te garanderen.

(1) Aantal en grootte van gelaste staalplaten

Deze is opgebouwd uit drie stalen platen, met breedtes van 1.900 mm, 1.900 mm en 1.050 mm en lengtes van 4.830 mm, die aan elkaar zijn bevestigd.

Om rekening te houden met laskrimp werd een marge van 9 mm gereserveerd. Na de productie bleek echter dat de krimp tussen 10 en 12 mm lag. Desondanks heeft de bewerkingstoeslag van 25-30 mm met een maximale fout van 3 mm geen invloed op het gebruik bij de verwerking.

(2) Lasmethode en groeftype

Gemeenschappelijke dikke plaat lasmethoden omvatten elektroslaklassen, ondergedompeld booglassen, gasbeschermd lassen en elektrodebooglassen.

Gezien de omstandigheden van het bedrijf en de efficiëntie van verschillende lasmethoden werd gekozen voor de lasmethode CO2-gasbeschermd backing-lassen met ondergedompeld booglassen en het bedekken van het oppervlak.

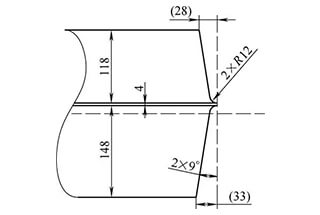

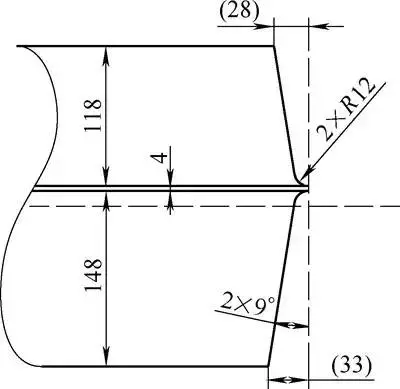

De groefvormen van dikke platen zijn meestal van het type Ⅰ, X-vorm en U-vorm. Na een uitgebreide vergelijking werd de U-vormige groef gekozen.

Om het wortelruimproces te vergemakkelijken, werd gekozen voor een asymmetrische U-vormige groef. Om de laskwaliteit te garanderen, moet de groef worden vervaardigd door middel van machinale bewerking en moet de groef een grootte en oppervlakteruwheid waarde van 12,5 μm.

(3) Test vóór het lassen

Om laskwaliteitwerd een 1 m lange staalplaat met een dikte van 200 mm gebruikt voor een lastest, die niet alleen diende om de lassers te trainen maar ook om eventuele tekortkomingen in het eigenlijke lasproces te identificeren.

Tijdens de bodemlasproef werd waargenomen dat de opening aan het ongelaste uiteinde niet significant veranderde als het laseinde naar het andere uiteinde werd bewogen.

(4) Lasmaterialen en Parameters

Een analyse van de belangrijkste oorzaken van scheurvorming werd als volgt uitgevoerd:

Harding neiging

Het gebruikte materiaal is Q345D staal met een koolstofgehalte bovengrens van 0,18%; wP, S ≤ 0,03%.

Met een lage verhardingstendens en goede lasbaarheid wordt dit niet beschouwd als de belangrijkste oorzaak van koude scheuren.

De functie van waterstof

De gebruikte lasmaterialen werden strikt gedroogd en de werkplaatsomgeving werd droog gehouden.

Zelfs als er tijdens het lassen een kleine hoeveelheid waterstof in de las achterblijft, is het gehalte laag en wordt het niet beschouwd als de belangrijkste oorzaak van koudscheuren.

③ Een ongelijke temperatuurverdeling in de dikterichting tijdens het lassen kan leiden tot grote zijdelingse drukplastische vervorming;

Ongelijke krimp in de dikterichting bij afkoeling na het lassen kan gemakkelijk hoekvervorming tussen de twee verbindingsstukken veroorzaken.

Het selectieprincipe voor lasmaterialen is dat de samenstelling van de legering en de sterkteprestaties van het lasmetaal moeten voldoen aan de ondergrens die is gespecificeerd door de basismetaalnorm of de minimale prestatie-index moeten bereiken die is gespecificeerd door de technische voorwaarden van het product.

Daarom werd besloten om THQ-50C lasdraad met een diameter van 1,2 mm, H10Mn2 onder poederdek lasdraad met een diameter van 4 mm en SJ101 flux (meer dan 4 uur voorverwarmd bij 100°C voor het lassen) te gebruiken. De lasparameters zijn als volgt.

| lasrups | boogspanning/V | lasstroom/A | lasdraadkwaliteiten en diameter/mm | lassnelheid | flux | Opmerkingen |

| steunlassen | 26-32 | 140-180 | 1.2/THQ-50C | 300-400 | - | CO2 gasbeschermd booglassen |

| vullassen | 32-34 | 550 | 4/H10Mn2 | 200 | SJ101 | vullassen/AC |

| deksellassen | 40-42 | 650 | 4/H10Mn2 | 334 | SJ101 | vullassen/AC |

Opmerking: De temperatuur tussen de lagen in het lasgebied varieert van 120 tot 180℃.

Tot slot wordt omgekeerde vervorming gebruikt om de vervorming die optreedt tijdens de lasproces.

In het lasconstructieproces is het vanwege de omgekeerde vervorming door het lassen noodzakelijk om het werkstuk onmiddellijk te draaien en de andere kant te lassen, waardoor een cyclische werking mogelijk is om de vervorming onder controle te houden.

(5) Warmtebehandeling

Het voorverwarmen van het werkstuk is een must voor het lassen en het is cruciaal om te zorgen voor een gelijkmatige verwarming van het werkstuk.

Na verschillende proeven werd besloten om meerdere gelijkmatig verdeelde gaten te boren aan één kant van een 4,8 m lange pijp.

De pijp werd vervolgens afgesloten met een gasmondstuk dat aan de pijp werd gelast en verhit door gasontsteking.

Er werden twee stukken gemaakt zodat beide kanten van de las gelijktijdig verwarmd konden worden.

Aan het einde van het lasproces wordt een grote hoeveelheid lasspanningen gegenereerd in het werkstuk.

Om vertraagde scheurvorming en vervorming tijdens de verwerking te voorkomen, kan in-furnace ontspannen gloeien moet worden uitgevoerd na het lassen.

Plaats het plaatmateriaal 1 tot 1,2 meter boven de grond, met een vervormingsvrije hoek van 1 tot 1,5 graden en een stootvoeg van ongeveer 2 mm.

Vóór het lassen wordt het gebied van 200 mm aan weerszijden van de achterkant van de lasnaad gelijktijdig op meerdere punten verwarmd om te zorgen voor een gelijkmatige lasnaad. voorverwarmingstemperatuur. De voorverwarmingstemperatuur van de voorste zijde moet tussen 90 en 120°C liggen.

De kant met de grote groef wordt als eerste gelast, waarbij CO2 gasbeschermd booglassen wordt gebruikt voor de basis.

Op dat moment moet de vervorming van het verste deel van de regelplaat worden gemeten (met minimaal 4 meetpunten).

Als de vervorming van het werkstuk tussen 1 en 1,2 graden is (berekend als A), d.w.z. dat het meetpunt zich boven de vlakke waarde van ≤ A bevindt, moet het werkstuk worden omgedraaid.

Het is belangrijk om op te merken dat bij het lassen op een grote dikke plaat, het werkstuk moet worden omgedraaid en aan beide zijden van de las holle ribplaat moet worden gelast om te voorkomen dat er scheuren ontstaan.

De breedte van de gecontroleerde onder poederdek gevulde las moet minder zijn dan 18 mm om defecten te verminderen. De lasbreedte moet hetzelfde zijn.

Na het omkeren van het werkstuk, vlambooggutsen is nodig om de onderlas te verwijderen, het lasmetaal bloot te leggen en het oppervlak glad te maken. Daarna kan het booglassen onder water beginnen.

Tijdens het lasproces wordt de vervorming van de verste zijplaat continu gemeten.

Wanneer de omgekeerde vervorming 0 graden bereikt, worden de holle ribben bij de las verwijderd, zodat alleen drie gelijkmatig verdeelde lasribben overblijven. Wanneer de terugvervorming (A-5) mm bereikt, wordt het werkstuk opnieuw gekeerd.

Nadat het werkstuk is gedraaid en vastgezet, worden de lasribben verwijderd en wordt de vervorming van de plaat geobserveerd (de observatiewaarden zijn klein, ongeveer 2 mm).

Het onder poederdek lassen begint dan en wanneer de omgekeerde vervorming kleiner of gelijk is aan 10 mm (gemeten zoals hierboven beschreven), wordt het werkstuk opnieuw gedraaid.

Dit proces moet gepaard gaan met ultrasone foutdetectie bij hoge temperatuur, indien beschikbaar, om de hoeveelheid herbewerking die nodig is voor de uiteindelijke defecten te verminderen.

Nadat het werkstuk is gedraaid, wordt er onder poederdek gelast terwijl de terugvervorming tot op 5 mm wordt gecontroleerd.

Het werkstuk wordt omgedraaid en aan de andere kant gelast totdat het hele lasproces is voltooid.

Na het lassen wordt het werkstuk 6 uur warm gehouden.

Na natuurlijke afkoeling wordt het lasoppervlak gladgestreken, worden ultrasone testen uitgevoerd en wordt het hele stuk spanningsarm gegloeid in de oven bij 620℃ gedurende 10 uur.

Tijdens het gloeien moet rekening worden gehouden met de vervorming van de grote plaat door zijn eigen gewicht en kunnen methoden zoals zelfgewicht en externe zwaartekracht worden gebruikt om de plaat vlak te maken.

Nadat de gelaste delen spanningsarm zijn gegloeid en afgekoeld tot kamertemperatuur, worden de lasdefecten en vlakheid worden getest en de volgende stappen worden uitgevoerd als aan de vereisten wordt voldaan.

De andere staalplaat wordt aan de gelaste staalplaat gelast volgens dezelfde lasmethode en stappen als hierboven beschreven.

Nadat het totale laswerk is voltooid, wordt de las gedurende 6 uur warm gehouden, op natuurlijke wijze afgekoeld en onderworpen aan een ultrasone test. Daarna wordt het hele stuk opnieuw spanningsvrij gemaakt en gegloeid.