Heb je je ooit afgevraagd hoe de integriteit van gelaste moeren en schroeven in je auto wordt gewaarborgd? Dit artikel onthult het nauwgezette proces van kwaliteitscontroles en inspecties die je auto veilig en betrouwbaar houden. Leer hoe verschillende tests en normen worden toegepast om de sterkte en duurzaamheid van deze cruciale onderdelen te garanderen.

Het aanhaalapparaat voor lasmoeren en lasschroeven vereist kwaliteitsborging tijdens het installatieproces. Het waarborgen van de integriteit van deze componenten is cruciaal voor het handhaven van de algehele betrouwbaarheid en veiligheid van de geassembleerde constructie. Om de laskwaliteit en de betrouwbaarheid van het proces te evalueren, is het essentieel om de montagesterkte tijdens de hele procedure te bewaken. Deze continue bewaking helpt bij het detecteren van afwijkingen of anomalieën die de integriteit van de las in gevaar kunnen brengen.

Om de betrouwbaarheid van het installatieproces verder te onderbouwen, kunnen aanvullende metingen voor kwaliteitsborging worden geïntegreerd in de productieworkflow. Deze maatregelen kunnen bestaan uit real-time gegevensverzameling en -analyse, geautomatiseerde inspectiesystemen en technieken voor statistische procesbeheersing (SPC). Door deze geavanceerde methoden voor kwaliteitsborging in te voeren, kunnen fabrikanten de noodzaak voor latere inspecties van lasmoeren en lasschroeven wegnemen, waardoor het productieproces wordt gestroomlijnd en een consistente kwaliteit wordt gegarandeerd.

Dit standaarddocument behandelt het vastdraaien van gelaste moeren en tapeinden op stalen platen en beschrijft het installatieproces voor bouten. Het beschrijft de lasinstallatievoorwaarden voor het hele voertuig. De betreffende afdelingen zijn verantwoordelijk voor deze inspecties. Methoden die niet in het document worden genoemd, mogen niet worden gebruikt. De productieafdeling moet het proces inspecteren. Bij kwaliteitsproblemen kan de kwaliteitsafdeling steekproefsgewijs meer inspecties uitvoeren. Voor kwaliteits- en systeemverbeteringen en als reactie op kwaliteitsproblemen zijn destructieve tests van het voertuigframe noodzakelijk.

Grenslas: Een verbindingslas is een onvolledige fusielas, waarbij het draadeind alleen maar aan het metalen onderdeel hecht zonder de vereiste sterkte.

Om materialen en cycli te beheersen, moeten alle materialen, methoden, processen, onderdelen en systemen voldoen aan de toepasselijke wettelijke specificaties.

De volgende inhoud kan alleen worden toegepast op staal plaatlassen.

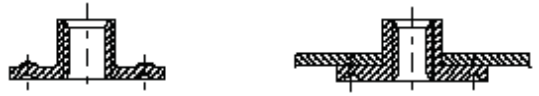

Plaatstalen moeren

Categorie A

Categorie B

Stijlen

Stijl A Stijl B

Lasbout

Voorbeeld: MBN 75 MBN 10391

Alle lassen die door parameterbewaking (zoals kleurmarkering) als defect worden geïdentificeerd, moeten worden gerepareerd. Extra testmonsters moeten worden gescheiden van de gespecificeerde willekeurige teststukken die worden geproduceerd. Bij het inspecteren van lasstiften en lasmoeren moet worden verwezen naar relevante procesdocumenten. De inspectieafdeling moet het inspectieproces in detail vastleggen, inclusief de gebruikte methoden om defecten in de teststukken te identificeren.

Visuele inspecties moeten voldoen aan vastgestelde evaluatienormen. Deze inspecties moeten worden uitgevoerd door getrainde inspecteurs onder de juiste afstand en lichtomstandigheden om nauwkeurigheid en consistentie te garanderen.

Visuele inspecties moeten nauwkeurig worden vastgelegd in een controlelijst. Alle bevestigde defecten, zoals laspunten die naar de rand toe bewegen, moeten onmiddellijk worden aangepakt en gecorrigeerd binnen het productiesysteem of de lasapparatuur om herhaling te voorkomen.

De inspectie van lasmoeren moet voldoen aan de normen in de onderstaande tabel. Deze normen zorgen ervoor dat alle lassen voldoen aan de vereiste kwaliteits- en veiligheidscriteria.

| Serienummer | Evaluatiecriteria: | Voorbeeld | |

| 1 | Gemiste lasnaden van tapeinden/moeren |  | |

| 2 | Beschadiging of vervuiling van tapeinden/moeren (inclusief lasspetters en beschadiging van schroefdraad) |  | |

| 3 | De kloof is ongepast h > 0,1m |  |  |

| 4 | Afwijking van de middenpositie Moeren mogen de installatie van bouten niet hinderen. |  | |

| Referentiewaarden: Voor moeren met M ≤ 5 moet S ≤ 1 mm zijn. Voor moeren met M ≥ 6 moet S ≤ 2 mm zijn. Voor gebogen ronde moeren moet S < 0,8 mm zijn. | |||

Door deze normen na te leven, kunnen de kwaliteit en betrouwbaarheid van de lassen behouden blijven, wat de veiligheid en prestaties van het eindproduct garandeert.

Voordat een koppeltest op gelaste moeren wordt uitgevoerd, is een uitwendige inspectie verplicht. Deze inspectie moet voldoen aan de normen in paragraaf 7.2.3. Het doel van deze inspectie is het identificeren van zichtbare defecten of onregelmatigheden die de integriteit van de las of de prestaties van de moer tijdens het testen van het aanhaalmoment kunnen beïnvloeden.

Het testen van het koppel is een kritieke stap om de sterkte en betrouwbaarheid van gelaste moeren te garanderen. De volgende stappen beschrijven de juiste procedure:

De gedetailleerde normen en procedures voor het testen van het aanhaalmoment van lasmoeren staan in paragraaf 7.3.3. Deze normen beschrijven de specifieke torsiewaarden, testomstandigheden en acceptatiecriteria waaraan moet worden voldaan om te garanderen dat de lasmoeren geschikt zijn voor gebruik.

| Koppel meten | |

| M4 | 6 Nm |

| M5 | 8 Nm |

| M6 | 14 Nm |

| M8 | 32 Nm |

| M10 | 70 Nm |

| M12 | 100 Nm |

Opmerking: koppelinspectie moet worden uitgevoerd op vierkante en zeskantige moeren, terwijl de dikte van de staalplaat hoeft niet in aanmerking te worden genomen voor boogvormige en ronde moeren.

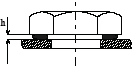

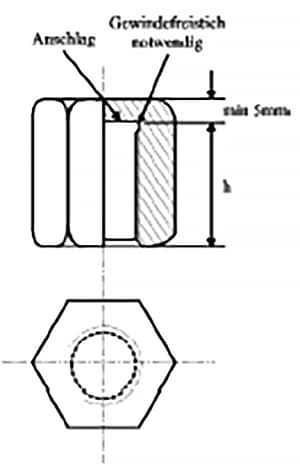

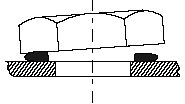

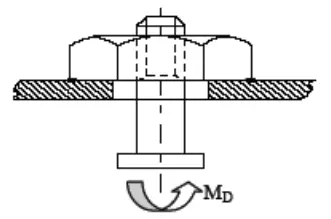

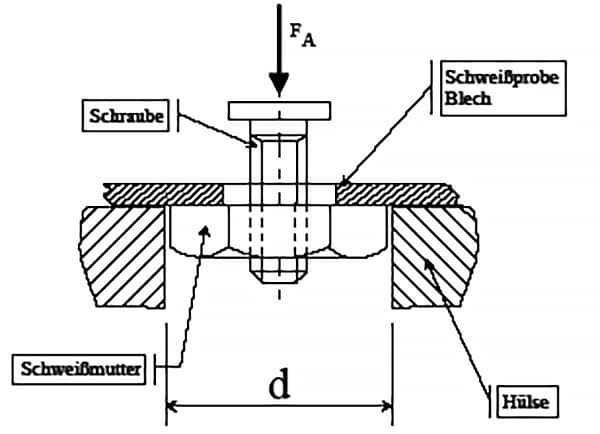

Draai tijdens de torsie-inspectie eerst de twee moeren op de lasbout vast (zoals getoond in Figuur 1) en pas dan een vooraf bepaald Mtest-inspectiekoppel toe met een geschikte momentsleutel, waardoor de moer wordt onderworpen aan een torsiebelasting (zoals getoond in Figuur 2).

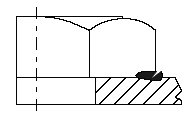

Verwijder vervolgens de twee moeren. Het is aannemelijk om een geschikte moer te gebruiken (zoals getoond in Figuur 3). Installeer de moer volledig en voer vervolgens een koppelcontrole uit.

Na de koppelinspectie moet de installatie van schroeven en moeren worden beoordeeld op basis van de beschrijvingen in de onderstaande tabel.

| Serienummer | Beoordelingscriteria | Voorbeeld | |

| 1 | Schroeven of moeren mogen niet loszitten |  |  |

| 2 | Lasnaden mogen geen scheiding vertonen |  |  |

| 3 | Lasnaden mogen niet beschadigd zijn (gescheurd) |  |

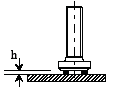

Voordat er een torsietest op de cirkelmoeren wordt uitgevoerd, moeten er eerst visuele inspecties worden uitgevoerd zoals aangegeven in paragraaf 7.2.3. Draai eerst een bout in de cirkelmoer met behulp van een momentsleutel met een geschikt aanhaalmoment.

Tijdens de test wordt de moer onderworpen aan een torsie door de schroef. Als er een scheur in de naad ontstaat voordat de minimale torsie is bereikt, wordt de moer geacht onvoldoende sterk te zijn. De testnorm staat in sectie 7.3.3.

Voordat een torsietest wordt uitgevoerd, moeten eerst visuele inspecties worden uitgevoerd zoals beschreven in paragraaf 7.2.3. Draai eerst een bout in de grondmoer met behulp van een momentsleutel met een geschikt koppelbereik.

Tijdens de test wordt de moer onderworpen aan een torsie door de bout. Als er een scheur in de naad ontstaat voordat de minimale torsie is bereikt, wordt de sterkte als onvoldoende beschouwd. De testnorm staat in punt 7.3.3.

Voor moeren die geïnstalleerd zijn in holtes die niet regelmatig getest hoeven te worden, kunnen ze getest worden met bouten zonder kop. Schroef de bout zonder kop in de moer en gebruik vervolgens een momentsleutel met een geschikt koppelbereik om het koppel van de moer te testen.

Als er een scheur in de moer ontstaat voordat het minimumkoppel is bereikt, wordt de sterkte als onvoldoende beschouwd. De testnorm staat in paragraaf 7.3.3.

| Koppel meten | |

| M4 | 4 Nm |

| M5 | 5 Nm |

| M6 | 8 Nm |

| M8 | 20 Nm |

| M10 | 50 Nm |

| M12 | 80 Nm |

Opmerking: Indien nodig kunnen versterkte schroeven worden gebruikt.

Destructief testen is een gespecialiseerde inspectiemethode die wordt uitgevoerd op voertuigframes om de kwaliteit te verbeteren en kwaliteitsproblemen te onderzoeken. Bij dit type testen wordt het onderdeel opzettelijk beschadigd of vernietigd om de prestaties en integriteit onder spanning te beoordelen.

Voordat de aardingsmoeren aan een destructief onderzoek worden onderworpen, moet een visuele inspectie worden uitgevoerd zoals beschreven in paragraaf 7.3.3.

Destructieve koppeltests bestaan uit het gebruik van een momentsleutel met een geschikt koppelbereik om het koppel te bepalen dat nodig is om de moer los te draaien. Het minimale losdraaimoment van de las staat vermeld in tabel 6.6.

| Zeskantmoer | Vierkante moer | Diameter (mm) | Plaatdikte (mm) | Lengte (mm) |

| M3 | 10 | 2 | 40 | |

| M4 | M4 | 12 | ||

| M5 | M5 | 13 | ||

| M6 | M6 | 14 | ||

| M8 | 18 | |||

| M8 | 21 | |||

| M10 | 23 | |||

| M12 | M10 | 27 | ||

| M14 | M12 | 31 | ||

| M16 | M14 | 33 |

Voor onderdelen die niet in de tabel staan, zoals ronde schroeven of moeren, moet de inspectieapparatuur vergelijkbaar zijn met de bovenstaande.

De onderdelen die in hoofdstuk zes worden genoemd.

| Diameter schroefdraad | Plaatdikte | Samenpersende kracht |

| M4 | 0.75 1.0 1.5 | >1,3kN |

| M5 | 0.75 1.0 1.5 | >2,0kN |

| M6 | 1.0 1.5 2.5 | >2,5kN |

| M8 | 1.0 2.0 3.0 | >3,0kN |

| M10 | 1.25 2.0 3.0 | >4,0kN |

| 7/16'' | 1.25 2.0 3.0 | >5,0kN |

| M12 | 1.5 2.0 3.0 | >6,0kN |

Over buitensporige druk die buiten het toepassingsgebied valt, moet overeenstemming worden bereikt met de relevante verantwoordelijke afdelingen.

De peeltestinspectie is een cruciale methode om de integriteit van gelaste stalen plaatmoeren te evalueren. Bij deze methode wordt de moer van de staalplaat afgepeld met behulp van geschikt gereedschap zoals een hamer, beitel of spanningstestapparatuur. Het doel is om ervoor te zorgen dat de laspunten na het lassen hun afmetingen en integriteit behouden.

In bepaalde speciale gevallen wordt een metaaldoorsnede-inspectie gebruikt om de staat van de bevestiging van bouten en moeren te beoordelen. Deze methode geeft een gedetailleerd beeld van de interne structuur en integriteit van de bevestiging.

Zoals vermeld in hoofdstuk 6, voor de onderdelen.

| Destructief testen | Niet-destructief onderzoek | ||

| Diameter schroefdraad | Plaatdikte | De koppelinstelling in het lassysteem. | De torsie bewaken tijdens het inspecteren van onderdelen, die gerelateerd is aan de dikte van de plaat. |

| M4 | 0.7 1.25 1.5 | 13 Nm 13 Nm 16 Nm | 6 Nm 8 Nm 8 Nm |

| M5 | 0.7 1.25 1.5 | 20 Nm 29 Nm 29 Nm | 8 Nm 10 Nm 10 Nm |

| M6 | 0.8 1.5 2.0 | 24 Nm 33 Nm 34 Nm | 14 Nm 20 Nm 20 Nm |

| M8 | 1.0 2.0 3.0 | 58 Nm 61 Nm 60 Nm | 32 Nm 38 Nm 38 Nm |

| M107/16'' | 1.25 2.0 3.0 | 112 Nm 133 Nm 125 Nm | 70 Nm 90 Nm 90 Nm |

| M12 | >1.5 | 140 Nm | 100 Nm |

Opmerking: De inspectienorm in 6.2.3 is specifiek voor dunne staalplaten.

De inspectie van willekeurige steekproeven moet worden geregistreerd. De resultaten van willekeurige inspecties moeten gedurende een bepaalde periode worden bewaard.

Als er tijdens het inspectieproces gebreken worden ontdekt, moeten deze onmiddellijk worden verholpen. Bovendien moeten de relevante systemen worden geïnspecteerd of gecorrigeerd.

Alle voertuigen die momenteel dezelfde problemen ondervinden, moeten worden gerepareerd. Defecte klinkmoeren moeten worden verwijderd en om nieuwe schroeven of moeren te bevestigen moet het oppervlak van de plaat schoon en vlak worden gehouden.

Voor individuele gevallen waarin schroeven en moeren niet kunnen worden vervangen, moeten geschikte reparatiemethoden worden vastgesteld via QPQ (Quench-Polish-Quench) en EP/CSV (Elektrolytisch polijsten/Chemische oppervlaktebehandeling).

De inspectieafdeling moet ook de inspectie-instrumenten controleren.

De gebruikte momentsleutels moeten aan de volgende voorwaarden voldoen:

Hieronder vindt u antwoorden op een aantal veelgestelde vragen:

De beste werkwijzen voor het installeren van lasmoeren bestaan uit een zorgvuldige voorbereiding, nauwkeurige lastechnieken en grondige tests om een sterke en betrouwbare verbinding te garanderen.

Selecteer eerst het juiste type lasmoer en installatiemethode. De twee belangrijkste methoden zijn projectielassen en capacitief ontladingslassen. Projectielassen is de meest gebruikte methode, waarbij gebruik wordt gemaakt van moeren met uitsteeksels die door een elektrische stroom worden verhit totdat ze inzakken en samensmelten met het plaatmetaal. Capacitief ontladingslassen maakt ook gebruik van een elektrische stroom, maar komt minder vaak voor.

De juiste plaatsing en voorbereiding van het oppervlak zijn cruciaal. Zorg ervoor dat de lasmoer correct is uitgelijnd met het gat in het plaatmetaal. Het oppervlak moet vlak, schoon en vrij van vuil zijn om een betrouwbare las te krijgen. Moeren met uitsteeksels moeten in direct contact staan met het plaatmetaal.

Tijdens het lasproces moet de stroomsterkte voldoende zijn om de uitsteeksels te verwarmen tot de lastemperatuur zonder dat er metaal wordt uitgestoten. De kracht van de elektrode moet voldoende zijn om het bevestigingsmiddel in contact te brengen met het plaatmetaal zonder dat de uitsteeksels voortijdig inzakken. Als je in een buis of ingesloten ruimte last, gebruik dan een draadlasapparaat, richt door het gat om direct op de moer te lassen en vermijd het lassen van het gat zelf. Zorg ervoor dat de buis of het plaatmetaal zich in een verticale positie bevindt om de zwaartekracht in uw voordeel te gebruiken.

Voer na het lassen doortrektests uit voor kritieke toepassingen om er zeker van te zijn dat de lasmoer bestand is tegen de verwachte belastingen. Destructieve tests op subassemblages kunnen ook nodig zijn om de kwaliteit te garanderen.

Houd rekening met het materiaal van zowel de moer als het plaatmetaal. Gebruik moeren van compatibele materialen, zoals A307- of A563-kwaliteit A-moeren, die geen warmtebehandeling hebben ondergaan. De dikte en het materiaal van het plaatmateriaal kunnen de sterkte van de las beïnvloeden, waarbij dikkere platen en materialen zoals verzinkt DP600 sterkere lassen opleveren.

Als lassen niet mogelijk is, overweeg dan alternatieven zoals blindklinkmoeren, die snel en eenvoudig te installeren zijn zonder dat beide zijden van het materiaal toegankelijk hoeven te zijn. Aangepaste oplossingen met geboorde, getapte en gelaste moeren van stafmateriaal kunnen ook worden overwogen voor specifieke vereisten.

Door je aan deze best practices te houden, kun je ervoor zorgen dat lasmoeren correct worden geïnstalleerd en een betrouwbare bevestigingsoplossing vormen voor verschillende toepassingen.

Voor de installatie van lasmoeren zijn verschillende essentiële gereedschappen nodig om een sterke en betrouwbare verbinding te garanderen. De belangrijkste gereedschappen zijn:

Het gebruik van deze gereedschappen, in combinatie met de juiste technieken, zorgt voor een efficiënte en effectieve installatie van lasmoeren, wat resulteert in een sterke en betrouwbare verbinding voor verschillende toepassingen.

Om een goede uitlijning te garanderen tijdens de installatie van de lasmoer, moet je rekening houden met een aantal kritieke factoren en technieken:

Ten eerste moeten de machine en de elektrode nauwkeurig zijn afgesteld. De lasmachine moet de juiste afmetingen hebben voor het specifieke bevestigingsmiddel dat wordt gelast en de lasomstandigheden moeten binnen het normale werkbereik van de machine vallen. Het frame van de lasmachine en de elektrode-assemblage moeten stijf zijn om doorbuiging en uitlijnfouten onder belasting te voorkomen. Het is cruciaal om ervoor te zorgen dat de elektrodekracht in staat is om elk uitsteeksel stevig tegen het stempel te houden tijdens de eerste lasperiode, omdat het voorkomt dat er metaal wordt uitgestoten voordat de onderdelen bij elkaar komen.

Het onderhouden en uitlijnen van de elektroden is ook essentieel. De oppervlakken van de elektroden moeten vlak zijn, goed uitgelijnd en vrij van olie, vuil of film. De bovenste elektroden moeten op dezelfde middellijn liggen. Het gebruik van klasse 2 koperlegering elektroden of hardere wolfraam-koper inzetstukken kan helpen elektrodeslijtage te minimaliseren. De laspen van de onderste elektrode moet gemaakt zijn van een goed geïsoleerd materiaal, zoals keramiek, en moet veer- of luchtbelast zijn om te helpen bij het koelen van de las en het afvoeren van lasspatten.

Het ontwerp van de lasmoer zelf kan enorm helpen bij het uitlijnen. Zelfkerende lasmoeren, die voorzien zijn van een uitlijnkraag, kunnen voorkomen dat lasspatten in het schroefdraadgebied terechtkomen en zichzelf uitlijnen in standaard gatmaten. Verschillende ontwerpen, zoals lasmoeren met tabprojectie of zeskantmoeren met 3 projecties, hebben meerdere projecties die helpen om sterke en betrouwbare lassen te maken.

Voorbereiding en installatie zijn even belangrijk. De gaten in het metalen onderdeel moeten nauwkeurig geboord worden zodat ze overeenkomen met de afmetingen van de lasmoer. Het gebruik van een bout die op de kerndiameter is gedraaid kan helpen om de moer in het gat te lokaliseren en te zorgen voor een concentrische uitlijning. Het is van vitaal belang dat de elektroden, het plaatmateriaal en de lasmoeren schoon zijn; alle onderdelen moeten voor de installatie vrij zijn van vet, roest, bramen of andere verontreinigingen.

Tijdens de lasprocedure is het belangrijk om de voorgeschreven stappen te volgen, rekening houdend met het type moer of tapbout, de grootte en locatie van de uitsteeksels en de dikte en materiaalsoort van het gestanste onderdeel. Het vaststellen van het optimale lasschema, inclusief elektrodekracht, lastijd en lasstroom, is essentieel. Door destructieve tests uit te voeren, zoals afschuif- of afpeltests, kan worden gecontroleerd of het minimaal gespecificeerde koppel wordt bereikt met de geselecteerde parameters.

Tot slot is het essentieel om veelvoorkomende problemen op te lossen die van invloed kunnen zijn op de uitlijning en laskwaliteit. Problemen zoals hoge elektrodekracht, lage stroomniveaus, vuile panelen of moeren, niet gecentreerde moeren, inconsistente drukregeling en onjuiste lastijden moeten onmiddellijk worden geïdentificeerd en aangepakt.

Door deze richtlijnen te volgen, kunnen fabrikanten fouten tot een minimum beperken en succesvolle en betrouwbare lasmoerinstallaties garanderen.

Bij het installeren van lasmoeren kunnen zich verschillende veelvoorkomende problemen voordoen, elk met specifieke oplossingen om succesvol en betrouwbaar lassen te garanderen.

Een veel voorkomend probleem is lasspatten en draadvervorming. Om dit te voorkomen, moet u ervoor zorgen dat de elektrodeoppervlakken vlak zijn, goed uitgelijnd en vrij van olie, vuil of film. Het gebruik van een luchtondersteunde pen in de onderste elektrode kan helpen om de las af te koelen en eventuele lasspatten af te voeren, zodat ze niet aan de geleidepen blijven kleven en de slijtage van de elektrodekap tot een minimum wordt beperkt.

Koud lassen is een ander veelvoorkomend probleem, dat optreedt als de lasomstandigheden niet goed zijn ingesteld. Zorg ervoor dat de lasmachine de juiste afmetingen heeft voor het te lassen bevestigingsmiddel en dat de vereiste lasomstandigheden binnen het normale werkbereik van de machine vallen. De kracht van de elektrode moet elk uitsteeksel stevig tegen de stans houden tijdens de beginperiode van de lastijd en goede opvolgkarakteristieken hebben wanneer de uitsteeksels tijdens het lasproces inzakken.

Verkeerde uitlijning van gaten kan worden voorkomen door ervoor te zorgen dat de bovenste elektrode de uitsteeksels van de bevestiger nauwkeurig op het gestanste metalen onderdeel houdt. Het frame van de lasmachine en de elektrode-assemblage moeten stijf zijn om doorbuiging en uitlijnfouten onder belasting te voorkomen.

Warmtebehandelingsproblemen kunnen zich voordoen bij bouten en moeren met een hoge sterkte die een warmtebehandeling hebben ondergaan, omdat de snelle hitte en afkoeling bij tack-lassen scheuren kunnen veroorzaken of de materiaaleigenschappen kunnen veranderen. Om dit te voorkomen kun je moeren gebruiken die geen warmtebehandeling hebben ondergaan, zoals A307- of A563-kwaliteit A-moeren. Als alternatief kun je overwegen om materialen te gebruiken zoals stafstaal A36 of andere vooraf gekwalificeerde materialen die geschikt zijn om te lassen.

Een slechte laspenetratie, vooral bij puntgelaste moeren, kan ertoe leiden dat de moeren na verloop van tijd losraken. Zorg voor een goede laspenetratie door de lasparameters aan te passen en de juiste elektrodekracht te gebruiken. Bij bestaande slechte lassen kan het repareren of vervangen van de lasmoeren betekenen dat er nieuwe gaten worden geboord en dat er een moersleutel en moer aan de achterkant worden gebruikt, hoewel dit minder wenselijk is vanwege de kans op frameschade.

Door de juiste instellingsrichtlijnen te volgen, de juiste materialen te kiezen, de juiste lastechnieken te gebruiken, regelmatige inspecties na het lassen uit te voeren en voorbereid te zijn op reparatie en vervanging indien nodig, kunnen fabrikanten veelvoorkomende problemen bij het installeren van lasmoeren beperken en betrouwbare lassen van hoge kwaliteit garanderen.

Bij het vergelijken van Rivnuts en Plus Nuts met traditionele lasmoeren moeten verschillende belangrijke factoren in overweging worden genomen, zoals installatiemethode, geschiktheid voor toepassingen, sterkte en gebruiksgemak.

Installatiemethode: Lasmoeren worden met een lasmachine aan een ander metalen onderdeel gelast. Dit proces vereist speciale apparatuur en zorgt voor een sterke, permanente verbinding. Het lasproces betekent echter dat lasmoeren meestal niet gecoat zijn en mogelijk later geplateerd of geverfd moeten worden om corrosie te voorkomen.

Rivnuts (ook bekend als blindklinkmoeren) worden geïnstalleerd met een handgereedschap of pneumatisch gereedschap en kunnen volledig vanaf één kant worden verankerd. Dit maakt ze bijzonder nuttig voor toepassingen waarbij beide zijden van het materiaal niet toegankelijk zijn. Klinkmoeren worden ingebracht en bollen vervolgens aan de achterkant op wanneer het bevestigingsmiddel wordt vastgedraaid, waardoor het geheel op zijn plaats wordt vergrendeld.

Plusmoeren, hoewel niet expliciet beschreven, werken over het algemeen hetzelfde als Rivnuts maar kunnen specifieke ontwerpvariaties hebben. Het algemene principe dat de moer erin wordt gestoken en dan wordt vastgezet door een mechanische actie (zoals uitpuilen) is van toepassing.

Geschiktheid voor toepassingen: Lasmoeren zijn ideaal voor toepassingen die de sterkst mogelijke verbinding vereisen, vooral in dun plaatwerk of waar een hoge sterkte en duurzaamheid van cruciaal belang zijn. Ze worden vaak gebruikt in zware en kritische toepassingen waar de integriteit van de bevestiging van het grootste belang is.

Rivnuts zijn veelzijdig en geschikt voor een breed scala aan materialen, waaronder plaatmetaal, gelamineerde materialen en broze substraten waar normaal gaten tappen niet mogelijk is. Ze zijn vooral nuttig in toepassingen waar de toegang tot beide zijden van het materiaal beperkt is.

Sterkte en duurzaamheid: Lasmoeren bieden de sterkste verbinding van de drie opties dankzij het lasproces, waardoor de moer met het metaal versmelt. Hierdoor zijn ze geschikt voor toepassingen met hoge druk en belasting.

Rivnuts zijn weliswaar sterk, maar kunnen over het algemeen niet tippen aan de sterkte van lasmoeren. Ze bieden echter een betrouwbare en veilige bevestigingsoplossing, vooral in scenario's waar lassen niet haalbaar of praktisch is.

Gebruiksgemak en kosten: Lasmoeren vereisen speciale lasapparatuur en kunnen arbeidsintensiever zijn om te installeren. Dit verhoogt de kosten en de complexiteit van het installatieproces. Bovendien moeten lasmoeren meestal gecoat of geverfd worden na installatie om ze te beschermen tegen corrosie.

Rivnuts zijn gemakkelijker te installeren met handgereedschap of pneumatisch gereedschap, dat relatief goedkoper is dan lasapparatuur. Dit maakt Rivnuts een toegankelijkere en kosteneffectievere optie voor veel toepassingen.

Samenvatting: Lasmoeren bieden de sterkste verbinding en zijn geschikt voor toepassingen met hoge druk, maar vereisen gespecialiseerde apparatuur en zijn arbeidsintensiever en duurder om te installeren. Rivnuts daarentegen zijn eenvoudiger te installeren, geschikt voor verschillende materialen en beperkte toegangsscenario's, en zijn een meer kosteneffectieve en veelzijdige oplossing, hoewel ze niet de sterkte van lasmoeren evenaren. Bij het kiezen tussen deze opties moet je rekening houden met de specifieke behoeften van je toepassing, zoals de vereiste sterkte, het installatiegemak en de gebruikte materialen.