Heb je je ooit afgevraagd waarom sommige metalen naadloos lassen terwijl andere barsten en breken? Dit artikel verkent de fascinerende wereld van lasbaarheid, met de nadruk op koolstofstaal en zijn verschillende vormen. Leer hoe koolstofgehalte, onzuiverheden en lasmethoden de sterkte en duurzaamheid van lasverbindingen beïnvloeden. Bereid je voor op het ontdekken van de geheimen van succesvol lassen!

Lasbaarheid verwijst naar het vermogen van een materiaal om gelast te worden tot onderdelen die voldoen aan de gespecificeerde ontwerpvereisten onder gedefinieerde constructieomstandigheden en om te voldoen aan de vooraf bepaalde servicevereisten.

Lasbaarheid wordt beïnvloed door vier factoren: materiaal, lasmethode, componenttype en gebruikseisen.

Een ijzer-koolstoflegering is een binaire legering die bestaat uit ijzer en koolstof. Het is het meest gebruikte type materiaal op ijzerbasis. Koolstofstaal en gietijzer zijn materialen van de ijzer-koolstoflegering. Legeringen met minder dan 0,0218% koolstof staan bekend als industrieel puur ijzer. IJzer-koolstoflegeringen met minder dan 2,11% koolstof worden staal genoemd.

Legeringen met meer dan 2.11% koolstof staan bekend als gietijzer. Naast koolstof bevatten koolstofstaal en gietijzer onzuiverheden zoals silicium, mangaan, zwavel, fosfor, stikstof, waterstof en zuurstof; deze onzuiverheden kunnen de eigenschappen van het staal beïnvloeden.

1. Classificatie van koolstofstaal

(1) Gebaseerd op Koolstofgehalte

(2) Gebaseerd op staalkwaliteit

(3) Gebaseerd op staalgebruik

(4) Gebaseerd op deoxidatieniveaus van staal:

Aanwijzingsmethode

Q235-AF

Q235-AF staat voor koolstofhoudend constructiestaal met een vloeipunt van ≥235MPa, dat behoort tot de A-kokeringstaalsoorten.

De kwaliteitsklassen zijn als volgt:

2. Eigenschappen van koolstofstaal

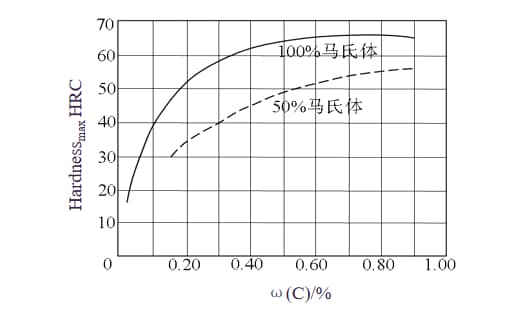

De eigenschappen van koolstofstaal worden voornamelijk bepaald door het koolstofgehalte. De correlatie tussen koolstofgehalte, lasbaarheiden de structuur en prestaties van koolstofstaal zijn te zien in Figuur 2-1 en Tabel 2-1.

Tabel 2-1: Lasbaarheid van verschillende soorten koolstofstaal

| Naam | Koolstofgehalte | Typische hardheid | Typisch gebruik | Lasbaarheid |

| Laag Koolstofstaal | ≤0.15% | HRB | Speciale platen en geprofileerde dunne platen, strips en lasdraden | Uitstekend |

| 0.15%~0.25% | 30-35HRB | Structurele profielen, platen en staven | Goed | |

| Middelgroot koolstofstaal | 0.25%~0.60% | 42-46HRC | Mechanische onderdelen en gereedschappen | Gemiddeld (meestal voorverwarming vereist, lasmethode met laag waterstofgehalte aanbevolen) |

| Staal met hoog koolstofgehalte | >0,60%-1,00 | 55HRC | Veren, mallen | Slecht (vereist laag-waterstof lasmethode, voorverwarmen en naverwarmen) |

Hoewel de sterkte van koolstofstaal relatief laag is, is het gemakkelijk te smelten, heeft het een uitstekende verwerkbaarheid en is het goedkoop. Het heeft een superieure vervalsbaarheidlasbaarheid en snijprestaties. Koolstofstaal wordt meestal aan de markt geleverd in verschillende vormen en maten, zoals rond staal, vierkant staal, I-balk staal en betonstaal.

Laag koolstofstaal, met een koolstofgehalte van 0,25% of minder en minimale gehaltes aan M en Si, heeft een lage hardingsneiging, waardoor het de meest lasbare staalsoort is. Naast C, M en Si kunnen onzuiverheden zoals S, P, O en N in koolstofstaal de mechanische eigenschappen, koudscheuren van lasverbindingen, warmscheuren en gevoeligheid voor brosheid door veroudering beïnvloeden. De mechanische eigenschappen van veel voorkomend koolstofstaal zijn weergegeven in Tabel 2-2.

Tabel 2-2 Mechanische eigenschappen van laag koolstofstaal

| Rang | Niveau | Trektest (niet minder dan) | Botsproef | Koude buigtest 180°, B=2a | ||||

| Opbrengst Punt /MPa | Treksterkte /MPa | Reksnelheid | Temperatuur /℃ | Charpy V-Notch schokabsorptie-energie (longitudinaal) /J≥ | ||||

| Diameter buigkern d | ||||||||

| Lengtemonster | Dwarsprofiel | |||||||

| Q195 | – | 195 | 315-430 | 33 | – | – | 0 | 0.5a |

| Q215 | A | 215 | 335-410 | 31 | – | – | 0.5a | a |

| B | 20 | 27 | ||||||

| Q235 | A | 235 | 370-500 | 26 | – | – | a | 1.5a |

| B | 20 | 27 | ||||||

| – | 0 | |||||||

| D | -20 | |||||||

| Q275 | A | 275 | 410-540 | 22 | – | – | 1.5a | 2a |

| B | 20 | 27 | ||||||

| C | 0 | |||||||

| D | -20 | |||||||

| Q245R | – | 245 | 400-520 | 25 | 0 | 31 | 1.5a | |

| (20g,20R) | ||||||||

Toepassingen:

Over het algemeen wordt er geen warmtebehandeling uitgevoerd na het vormen. De meeste worden direct warmgewalst gebruikt.

Koolstofstaal en laaggelegeerd staal worden op basis van hun chemische samenstelling ingedeeld in drie groepen: koolstofstaal, laaggelegeerd staal en koolstofstaal. gelegeerd staalwaarbij koolstofstaal (meestal koolstofstaal genoemd) het meest wordt gebruikt.

Naast koolstof, het primaire legeringselement in koolstofstaal, zijn er ook silicium (Si<0,5%), mangaan (Mn<0,8%) en onvermijdelijke onzuiverheden zoals zwavel en fosfor.

Laaggelegeerd staal is afgeleid van koolstofstaal en er worden opzettelijk een of meer legeringselementen toegevoegd om bepaalde eigenschappen te verkrijgen. Bijvoorbeeld 16Mn staal.

Classificatie en gebruik van gelegeerd staal:

Totaal gehalte aan legeringselementen:

1. Lasbaarheidsanalyse van laag koolstofstaal

De lasbaarheid van koolstofstaal verslechtert naarmate het koolstofgehalte toeneemt. Bij het selecteren van lasmaterialenZe moeten niet alleen qua samenstelling en eigenschappen overeenkomen met het moedermateriaal, maar ook voorkomen dat schadelijke elementen zoals zwavel en fosfor in het lasmetaal terechtkomen.

Wanneer lassen van koolstofstaal met een koolstofgehalte hoger dan 0,25%, moet de waterstofbron geminimaliseerd worden.

De mechanische redenen voor scheuren bij het lassen van koolstofstaal zijn structurele drukspanning en ongelijkmatige thermische spanning. Afhankelijk van het koolstofgehalte moeten verschillende technologische maatregelen worden genomen.

Bij staal met een laag koolstofgehalte moet speciale aandacht worden besteed aan het voorkomen van scheuren die worden veroorzaakt door spanningen in de structuur en ongelijkmatige thermische spanningen. Naast het voorkomen van scheuren veroorzaakt door deze spanningen, moet staal met een hoog koolstofgehalte vooral scheuren veroorzaakt door verharding voorkomen.

De lasbaarheid van koolstofstaal hangt voornamelijk af van de gevoeligheid voor koudscheuren, warmscheuren en de taaiheid van de verbinding. Het koolstofgehalte van het staal en het neergeslagen metaal hebben de grootste invloed op het koudscheuren van koolstofstaal.

Koolstofequivalent: CE=C+Mn/6+Si/24

Voor koolstofstaal is het siliciumgehalte relatief laag, niet hoger dan 0,5%. Soms wordt de invloed ervan over het hoofd gezien. Naarmate het koolstofequivalent (CE) toeneemt, neemt de neiging tot koudscheuren toe en verslechtert de lasbaarheid. Gewoonlijk neemt de gevoeligheid voor koudscheuren toe wanneer de CE-waarde hoger is dan 0,40%.

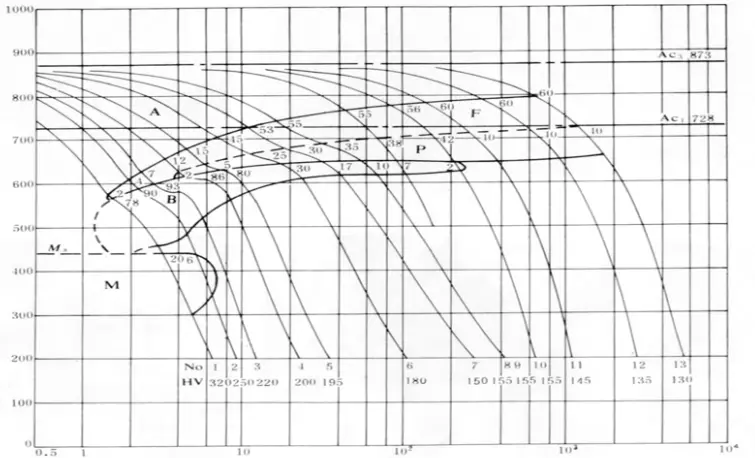

De neiging tot uitharding van de las en de warmte-beïnvloede zones en hun gevoeligheid voor koudscheuren zijn niet alleen gerelateerd aan de samenstelling, maar de invloed van de structuur op de prestaties is zelfs nog belangrijker. Bij een bepaalde samenstelling hangt de structuur af van de koelsnelheid, die kan worden bepaald door de SHCCT-structuur (Simulated Heat Affected Zone Continuous Cooling Transformation). Figuur 2-2 toont het SHCCT diagram van Q235 (A3) staal.

Het regelen van de afkoelsnelheid van het lasgebied is een cruciale methode om het structuurtype en de hardheid van de lasnaad te veranderen. laszonewaardoor er minder koudscheurvorming optreedt.

Naarmate de dikte van de lasnaad toeneemt, of wanneer de omgevingstemperatuur tijdens het lassen lager is, of de energie van de lasdraad kleiner is, versnelt de warmteafvoer en wordt de koelsnelheid van de lasdraad groter. gelaste verbinding toeneemt, waardoor de neiging tot koudscheuren toeneemt.

T-verbindingen en overlapverbindingen hebben een groter warmteafvoergebied vergeleken met stuikverbindingen, waardoor de afkoelsnelheid in de laszone wordt versneld en er sneller verharde structuren ontstaan.

Voorverwarmen, het verhogen van de temperatuur tussen lasbanen of -lagen, of maatregelen voor naverwarming kunnen ook de koelsnelheid tijdens het lassen verminderen.

Het harden van koolstofstaal is voornamelijk te wijten aan de vorming van martensitische structuren. Martensiet is een oververzadigde oplossing van koolstof in α-Fε, en de hardheid is gerelateerd aan zowel het koolstofgehalte in het staal als de hoeveelheid gevormd martensiet. De hoeveelheid martensiet wordt beïnvloed door de koelsnelheid; een zeer snelle koelsnelheid kan 100% martensiet produceren, waardoor de hoogste hardheid wordt bereikt.

Waterstof en mate van beperking

De waterstof in de laszone is voornamelijk afkomstig van de lasmaterialen en vocht in de laszone. De opgeloste waterstof in de las kan worden gereduceerd door lasmaterialen met een laag waterstofgehalte te gebruiken, de droogtemperatuur van de lasmaterialen te verhogen, het vochtgehalte in de laszone te verlagen en de temperatuur van de lasmaterialen te verhogen. schermgasof het verlagen van de vochtigheid in de lasruimte.

Een toename in de dikte van de staalplaat of de stijfheid van de constructie zal de mate van terughoudendheid vergroten, waardoor de gevoeligheid voor scheuren door waterstof toeneemt.

De drie belangrijkste oorzaken van de gevoeligheid voor koudscheuren zijn de geharde structuur, waterstof en de begrenzingsspanning. Wanneer de samenstelling van het staal vastligt, geldt: hoe hoger het aandeel van de geharde structuur, hoe lager het kritische waterstofgehalte dat nodig is om koudscheuren te veroorzaken en hoe lager de benodigde restspanning, waardoor de neiging tot koudscheuren toeneemt.

Wanneer de structuur en het waterstofgehalte gefixeerd zijn, is de gevoeligheid voor koudscheuren groter naarmate de mate van terughoudendheid groter is. Daarom, in de neiging van koolstofstaal tot koudscheuren, bevorderen de drie factoren van geharde structuur, waterstof en terughoudendheidspanning elkaar wederzijds en zijn ze van elkaar afhankelijk.

Heet kraken

De gevoeligheid voor warmscheuren hangt nauw samen met onzuiverheden zoals zwavel (S) en fosfor (P) in het staal. Tijdens het lassen van koolstofstaal met een hoog S- en P-gehalte verzamelden de S- en P-verbindingen met een laag smeltpunt zich op de korrelgrenzen in de warmte-beïnvloede zone, waardoor er liquidatiescheuren ontstonden in de buurt van de smeltlijn van de warmte-beïnvloede zone.

Bij dikkere staalplaten kunnen sulfiden verdeeld over verschillende segregatiezones leiden tot laminaire scheuren in T-verbindingen en andere verbindingen. Als de verdunningssnelheid van het basismateriaal hoog is, komen er meer S en P in het materiaal terecht. lasnaadDit kan gemakkelijk leiden tot warmscheuren in de lasnaad.

Om dit te voorkomen moet het ontwerp van de lasnaad of het proces voorkomen dat de lasnaad een smalle en diepe vorm krijgt. Laag koolstof stalen boog lasnaden hebben meestal een hogere weerstand tegen warmscheuren.

Laminaire scheuring

Kokend staal heeft een hoger zuurstofgehalte en een merkbare segregatieband in het midden van de plaatdikte, wat kan leiden tot scheurvorming en poreusheid tijdens het lassen. Er is een zekere neiging tot laminaire scheuren bij het lassen van dikke platen en het vertoont ook een hoge mate van verouderingsgevoeligheid. De brosse overgangstemperatuur van de lasverbinding is ook aan de hogere kant.

Daarom wordt kokend staal meestal niet gebruikt in productieconstructies die onderhevig zijn aan dynamische belastingen of bij lage temperaturen werken.

Veranderingen in de prestaties van de warmte beïnvloede zone tijdens het lassen

De belangrijkste verandering zit in de vervormbaarheid van de verbinding, die afhangt van de samenstelling van het staal, de warmtebehandeling van het basismateriaal voor het lassen en de laswarmte proces. Koolstofstaal wordt voornamelijk geleverd in een warmgewalste toestand, maar voor sommige hoogwaardige koolstof constructiestalen en koolstof constructiestalen voor speciale doeleinden, kan de leveringstoestand ook gecontroleerd walsen, normaliseren, normaliseren + ontlaten, of afschrikken + ontlaten zijn.

Tijdens het afkoelingsproces van het staal wordt een grote vervorming toegepast bij een lagere temperatuur voordat de austeniet ontbindt, waardoor de kernen van de ferrietfase toenemen. De resulterende korrels worden aanzienlijk verfijnd, waardoor hun sterkte en vervormbaarheid drastisch verbeteren.

Bepaalde lasmethoden verspreide warmtebronnen of een te hoge lineaire energie hebben, zoals autogeen lassen en elektroslaklassen. Deze methoden zorgen ervoor dat de korrels in de grove korrelzone van het warmte-beïnvloede gebied van de las nog groter worden, waardoor de kerftaaiheid van de lasverbinding afneemt. Daarom is er vaak een warmtebehandeling na het lassen nodig voor belangrijke structuren.

Concluderend heeft laagkoolstofstaal een laag koolstofgehalte en een zeer lage legeringselement inhoud. Daarom zullen er bij gebruik van conventionele lasmethoden geen geharde structuren of koude scheuren in de verbindingen. Zolang de lasmaterialen correct worden gekozen, is een bevredigend lasverbindingen kan worden bereikt.

2. Lasmethoden

Er zijn geen specifieke eisen voor het kiezen van een lasmethode voor laag koolstofstaal. De keuze kan worden gemaakt op basis van variabelen zoals materiaaldikte, productstructuurprestatievereisten en productieomstandigheden.

Afgeschermd metaal booglassen, CO2 gasbeschermd lassen en onder poederdek lassen zijn veelgebruikte lasmethoden.

3. Lasbaarheidsanalyse van staal met een gemiddelde koolstofwaarde

Koud breken

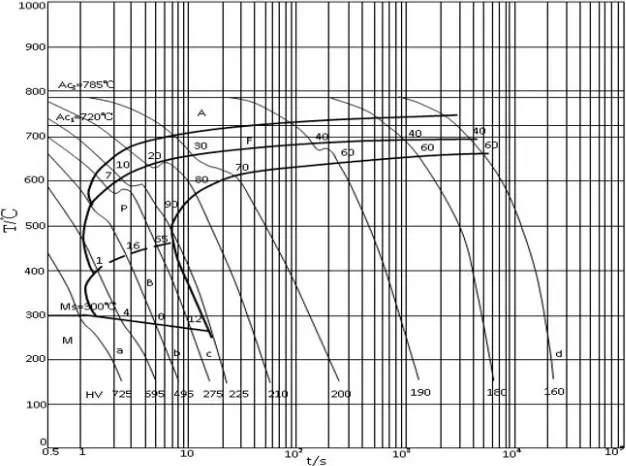

Staal met een gemiddeld koolstofgehalte heeft een hoger koolstofequivalent dan staal met een laag koolstofgehalte. Wanneer het koolstofgehalte hoger is dan 0,25%, neemt de hardbaarheid van het staal toe. Als tijdens het lassen de koelsnelheid snel is (zoals te zien is in het CCT-diagram van 45 staal in Afbeelding 2-3, de koelsnelheid overschrijdt het kritische waardepunt c), dan zal a martensitische structuur zich vormen in de door warmte beïnvloede zone.

De martensitische structuur van staal met een gemiddeld koolstofgehalte is brosser en onder invloed van lasspanning is het gevoelig voor koudscheuren en brosse breuk. De warmte-beïnvloede zone van staal met een gemiddeld koolstofgehalte zal na het lassen eerder een geharde martensitische structuur vormen. Deze structuur is gevoeliger voor waterstof en de kritische spanning die nodig is voor koudscheuren is lager.

Daarom is het aan te raden om elektroden met een laag waterstofgehalte te gebruiken en de voorverwarmingstemperatuur voldoende te verhogen om restspanning.

Hete barsten

Als de massafractie van koolstof in staal groter is dan 0,25%, wordt de segregatie van koolstof zelf en de bevordering van andere elementen zoals zwavel (S) en fosfor (P) aanzienlijk prominent. Dit is vooral het geval als het S- en P-gehalte in het moedermateriaal wordt gecontroleerd in de buurt van de bovengrens van de gekwalificeerde waarde die wordt vereist door de norm. Sulfiden met een laag smeltpunt kunnen leiden tot een verhoogde neiging tot warmscheuren, vooral bij de boogkuil.

Daarom is bij het lassen van koolstofstaal een strikte controle van de massafractie zwavel een must.

Poriën

Door het hogere koolstofgehalte in vergelijking met staal met een laag koolstofgehalte neemt de hoeveelheid koolstof die in het smeltbad terechtkomt toe. Dit kan mogelijk leiden tot de vorming van CO-poriën tijdens de metallurgische reacties van het lassen, waardoor de gevoeligheid voor porievorming in de lasnaad toeneemt.

Bij het lassen van kokend staal is het cruciaal om ervoor te zorgen dat het gekozen lasmateriaal voldoende desoxidanten bevat om de vorming van poriën in de lasnaad te voorkomen.

Veranderingen in de prestaties van de warmte beïnvloede zone bij het lassen

De warmte-beïnvloede zone bij het lassen ondergaat veranderingen door het ontstaan van verharde structuren, wat resulteert in verhoogde sterkte, brosheid en verharding en verhoogde gevoeligheid voor koudscheuren. De koolstof uit het gesmolten moedermetaal komt in het smeltbad, waardoor het koolstofgehalte van het lasmetaal toeneemt. De prestaties variëren per laspad door verschillen in verdunningsgraad.

Naarmate het koolstofgehalte in staal met een gemiddeld koolstofgehalte toeneemt, verslechtert de lasbaarheid. De belangrijkste problemen tijdens het lassen zijn warmscheuren, koudscheuren, poreusheid en brosse breuk, en soms is er een afname van de sterkte in de warmte-beïnvloede zone. Hoe meer onzuiverheden in het staal en hoe groter de structurele stijfheid, hoe ernstiger deze problemen worden.

Wanneer lasreparaties worden uitgevoerd aan gietstukken van middelzwaar koolstofstaal, moeten voorzorgsmaatregelen worden genomen om koudbarsten tijdens het lassen of barsten als gevolg van overmatige restspanning in het gerepareerde gebied te voorkomen.

4. Lasmethoden

Gewoonlijk wordt gebruik gemaakt van elektrode lassen of CO2 gasbeschermd lassen. Bij het toevoegen van slijtvaste of corrosiebestendige oppervlakken aan staal met een gemiddelde koolstofwaarde of het repareren van grotere versleten oppervlakken op staal met een gemiddelde koolstofwaarde, kan ook booglassen onder water worden toegepast.

5. Lasbaarheidsanalyse van hoog koolstofstaal

Slechte lasbaarheid

Koolstofstaal, waaronder koolstofstaal voor constructiedoeleinden, koolstofstaalgietwerk en koolstofgereedschapsstaal, bevat meer dan 0,6% koolstof. De lasbaarheid van deze materialen is vrij slecht en lassen kan resulteren in harde, brosse martensiet met een hoog koolstofgehalte. Ze hebben een grote neiging tot uitharden en scheuren. Gezien hun slechte lasbaarheid en hoge hardheid zijn deze soorten staal worden meestal gebruikt in componenten of onderdelen die een hoge hardheid en slijtvastheid vereisen, in plaats van in gelaste structuren.

Lasmethoden: Beschermd metaalbooglassen en autogeen lassen worden vaak gebruikt voor reparatielassen.

Roestvast staal verwijst naar een staalsoort die niet gemakkelijk roest in de atmosfeer; het is een staalsoort die beter bestand is tegen corrosie onder specifieke omstandigheden van zuur, alkalisch en zout. Door de uitstekende corrosiebestendigheid, vervormbaarheid en taaiheid over een breed temperatuurbereik wordt roestvast staal veel gebruikt in de petrochemie, kernenergie, lichte industrie, textiel, voedingsmiddelen en huishoudelijke apparaten.

1. Classificatie van roestvrij staal

(1) Austenitisch roestvast staal

Austenitisch roestvast staal onderscheidt zich door zijn niet-magnetische eigenschappen, goede prestaties bij lage temperaturen, vervormbaarheid en lasbaarheid.

(2) Ferritisch roestvrij staal

Ferritisch roestvast staal wordt gekenmerkt door een sterk magnetisme, gemakkelijke vervormbaarheid, roestbestendigheid en weerstand tegen putcorrosie.

(3) Martensitisch roestvast staal

Martensitisch roestvast staal staat bekend om zijn hoge sterkte en hardheidhoewel de corrosieweerstand iets minder is dan die van austenitisch en ferritisch roestvast staal.

(4) Duplex roestvast staal

Duplex roestvast staal vertoont een hoge treksterkteweerstand tegen put- en spanningscorrosie en is gemakkelijk te vormen en te lassen.

(5) Precipitatiehardend roestvrij staal

Precipitatiehardend roestvast staal heeft een chroomgehalte van ongeveer 17% en in combinatie met elementen als nikkel en molybdeen heeft het niet alleen voldoende roestvaste eigenschappen, maar vertoont het ook een corrosieweerstand die vergelijkbaar is met austenitisch roestvast staal.

2. Rol van legeringselementen

IJzer: Dit is het basismetaalelement in roestvrij staal.

Chroom: het is het primaire ferrietvormende element. In combinatie met zuurstof vormt chroom een corrosiebestendige Cr2O3 passieve film, waardoor het het essentiële element is voor het behoud van de corrosiebestendigheid van roestvast staal.

Koolstof: Het is een sterk austenietvormend element dat de sterkte van staal aanzienlijk kan verhogen. Koolstof kan echter ook de corrosiebestendigheid negatief beïnvloeden.

Nikkel: Het is het belangrijkste austenietvormende element. Nikkel kan de corrosie van staal en de vergroting van korrels tijdens verhitting vertragen.

Molybdeen: Het is een element dat carbiden vormt. De carbiden die het vormt zijn extreem stabiel en voorkomen korrelgroei tijdens austeniet verwarming en het verminderen van de oververhittingsgevoeligheid van het staal.

Niobium, Titanium: Dit zijn sterke carbidevormende elementen die de weerstand van het staal tegen interkristallijne corrosie verhogen.

Stikstof: Het is een sterk austenietvormend element dat de sterkte van staal aanzienlijk verhoogt.

Fosfor, zwavel: Deze schadelijke elementen in roestvrij staal de corrosiebestendigheid en stempeleigenschappen negatief beïnvloeden.

3. Algemeen Fysiek Eigenschappen van roestvast staal

(1) Warmtegeleiding: De warmteoverdracht van roestvrij staal is relatief traag.

(2) Thermische uitzetting: Vergeleken met koolstofstaal is de lineaire uitzettingscoëfficiënt van 304-kwaliteit staal groter.

(3) Elektrische weerstand: Over het algemeen is de elektrische weerstand van legeringen hoger dan die van zuivere metalen, en hetzelfde geldt voor roestvast staal.

(4) Magnetische eigenschappen van roestvrij staal

Tabel 3: Magnetische eigenschappen van verschillende materialen

| Materialen | Magnetische eigenschappen | Magnetische doorlatendheid:μ(H=50e) |

| SUS430 | Sterk magnetisme | – |

| IJzer | Sterk magnetisme | – |

| Ni | Sterk magnetisme | – |

| SUS304 | Niet-magnetisch (vertoont magnetisme tijdens koudbewerking) | 1.5 (65%) Verwerking) |

| SUS301 | Niet-magnetisch (vertoont magnetisme tijdens koudbewerking) | 14,8 (55%) Verwerking) |

| SUS305 | Niet-magnetisch | – |

1. Lasbaarheid van roestvast staal

De elektrische weerstand van roestvast staal is aanzienlijk hoger dan die van staal met een laag koolstofgehalte. Tijdens het lassen zijn zowel de lasstaaf en het moedermateriaal in het lasgebied zijn gevoelig voor verhitting en smelten. Hierdoor kan het omringende moedermateriaal oververhit raken, wat resulteert in ongelijkmatige vervorming in het lasgebied en grove korrels.

Roestvast staal heeft een hoge lineaire uitzettingscoëfficiënt en een lage warmtegeleidingscoëfficiënt, waardoor het moeilijk is om warmte af te voeren. Tijdens het lassen is de inbranddiepte hoog en door de opwarming van het lassen zet de structuur uit. Tijdens het afkoelen treden aanzienlijke krimpvervorming en trekspanning op, wat gemakkelijk kan leiden tot thermische scheurvorming.

De warmte-beïnvloede zone (HAZ) bij het lassen kan gemakkelijk leiden tot interkristallijne corrosie. Dit komt omdat binnen de HAZ het basismetaal chroomarm wordt in het temperatuurbereik van de sensibilisatie (450℃ tot 850℃), waardoor het moeilijk te passiveren is.

Als gevolg daarvan neemt de corrosieweerstand aanzienlijk af en wordt het bij voorkeur aangetast in de overeenkomstige corrosieve omgeving, waardoor de korrelgrenzen van het staal breder worden. Op dit punt zijn de plasticiteit en sterkte van het gecorrodeerde gebied ernstig aangetast, wat leidt tot scheuren en brosse breuken tijdens koud buigen. niet-metalen geluid wanneer de gecorrodeerde plaats de grond raakt.

Roestvrij staal is een relatief corrosiebestendige staalsoort, maar het is niet absoluut roestbestendig. Tot op heden is er nog geen staal uitgevonden dat onder geen enkele omstandigheid corrodeert. Daarom zijn specifieke staalsoorten ontworpen voor gebruik in bepaalde omgevingen.

De corrosiebestendigheid van staal neemt toe met het chroomgehalte. Wanneer het chroomgehalte 12% bereikt of overschrijdt, verandert de corrosiebestendigheid van het staal drastisch en verschuift het van roestgevoelig naar roestbestendig en van niet-corrosiebestendig naar corrosiebestendig. Daarom wordt roestvast staal meestal een legering op ijzerbasis genoemd met een chroomgehalte van meer dan 12%.

Het vermogen van staal om zijn chemische stabiliteit (weerstand tegen corrosie en schilfering) te behouden bij hoge temperaturen wordt de thermische stabiliteit genoemd; de eigenschap van staal om voldoende sterkte te hebben bij hoge temperaturen wordt de thermische sterkte genoemd. Staal dat zowel thermische stabiliteit als thermische sterkte bezit, wordt hittebestendig staal genoemd.

1. Classificatie van hittebestendig staal

(1) In parelitisch hittebestendig staal zijn de primaire legeringselementen chroom, molybdeen en vanadium, met hun gecombineerde inhoud meestal minder dan 5%. Dit type wordt ook wel laaggelegeerd hittebestendig staal genoemd.

(2) Martensitisch hittebestendig staal is niet alleen sterk bij hoge temperaturen, maar vertoont ook een opmerkelijke weerstand tegen corrosie. Zowel 1Cr13 als 2Cr13 staal kunnen dienen als hittebestendig staal en als roestvast staal.

(3) ferritisch hittebestendig staal

Dit type staal heeft een uitstekende weerstand tegen oxidatie en corrosie bij hoge temperaturen, maar het heeft een slechte hittebestendigheid en is gevoelig voor broosheid.

(4) Austenitisch hittebestendig staal

Dit type staal heeft niet alleen een hoge hittebestendigheid, maar ook een aanzienlijke plasticiteit, taaiheid en uitstekende laseigenschappen. Door de eenfasige austenitische structuur heeft het ook een superieure corrosiebestendigheid.

1. Lasbaarheid van Pearlitisch hittebestendig staal

Het primaire element in parelitisch hittebestendig staal is koolstof en het bevat een bepaalde hoeveelheid chroom en molybdeen. Sommige soorten bevatten ook elementen als vanadium, wolfraam en silicium, titaniumen boor. De aanwezigheid van deze legeringselementen maakt de lasnaad en de warmte-beïnvloede zone gevoelig voor verharding.

Na het lassen kan door afkoeling aan de lucht gemakkelijk harde en brosse martensiet ontstaan, wat niet alleen de mechanische eigenschappen van de lasverbinding aantast, maar ook aanzienlijke schade veroorzaakt. inwendige spanning. In combinatie met een hoge concentratie diffunderende waterstof zijn de lasnaad en de warmte-beïnvloede zone gevoelig voor koudscheuren.

Bovendien bevat parelitisch hittebestendig staal sterke carbiden zoals niobium, molybdeen en chroom en wordt het meestal bij hoge temperaturen gebruikt.

2. Lasbaarheid van Martensitic hittebestendig staal

Martensitisch hittebestendig staal omvat voornamelijk hoogverchroomd staal met eenvoudige samenstellingen, zoals Cr13 en 2Cr13, maar ook staal dat legeringselementen toevoegt zoals Mo, V, W, Nb, enz. op basis van chroom 12. Deze staalsoorten hebben de neiging om met lucht af te koelen, wat resulteert in slechte lasbaarheid. Deze staalsoorten hebben de neiging om luchtgekoeld te worden, wat resulteert in slechte lasbaarheid. Na het lassen vormen ze vaak martensiet met een hoge hardheid en een kleine hoeveelheid bainitische structuren, wat leidt tot koudscheuren.

3. Lasbaarheid van ferritisch hittebestendig staal

Het meeste ferritische hittebestendige staal is samengesteld uit hoogverchroomd staal met w(Cr)>17% en een deel Cr13-type staal. Deze staalsoorten ondergaan geen α→Y fasetransformatie tijdens het lassen en vertonen geen neiging tot harden. De korrels nabij de smeltlijn zullen echter snel groter worden, wat leidt tot brosheid van de lasverbinding.

Hoe hoger het chroomgehalte en hoe langer de verblijftijd bij hoge temperaturen, hoe ernstiger de brosheid wordt. Deze brosheid kan niet worden verfijnd door warmtebehandeling, waardoor het vatbaar is voor scheuren bij het lassen van stijve structuren.

4. Lasbaarheid van Austenitisch hittebestendig staal

Austenitisch hittebestendig staal heeft een austenitische microstructuur als matrix. Dit type staal bevat aanzienlijke hoeveelheden nikkel, mangaan en stikstof, die austenietvormende elementen zijn. Het heeft een uitstekende sterkte bij hoge temperaturen en structurele stabiliteit boven 600 ℃, gecombineerd met goede lasprestaties. Daarom is het het meest gebruikte type hittebestendig staal in toepassingen van 600 tot 1200℃.