Waarom mislukken sommige wapeningsconstructies ondanks zorgvuldige planning? Lasfouten kunnen de boosdoener zijn en aanzienlijke structurele problemen veroorzaken. Dit artikel gaat in op zes veelvoorkomende lasdefecten bij wapeningsstaalconstructies, zoals undercutting en porositeit, en legt uit wat de oorzaken, gevolgen en preventiemethoden zijn. Inzicht in deze defecten helpt je om sterkere, betrouwbaardere bouwprojecten te garanderen. Bekijk de praktische tips om deze gebreken te minimaliseren en de duurzaamheid en veiligheid van uw constructies te verbeteren.

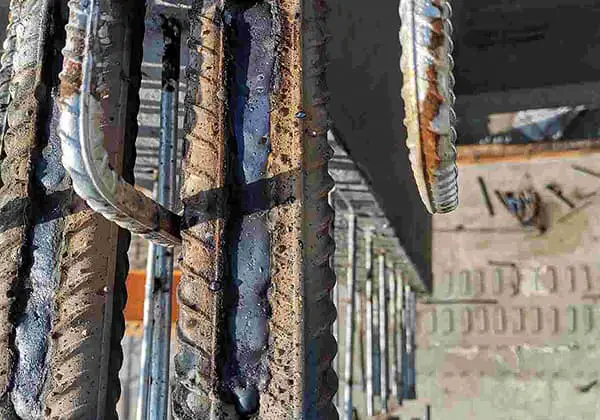

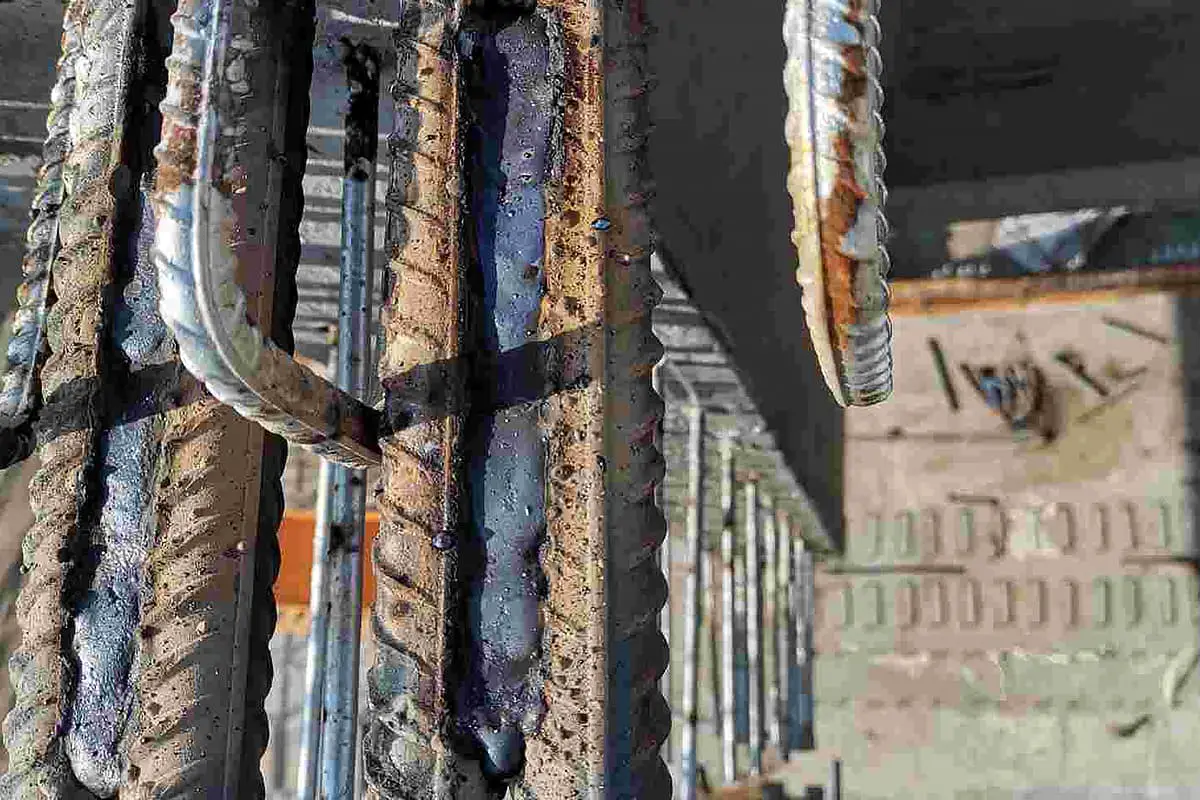

Gewapende constructies zijn een cruciaal proces in de bouwtechniek en vormen de ruggengraat van veel moderne gebouwen en infrastructuurprojecten. Deze methode omvat meestal verschillende belangrijke procedures, waaronder het maken van wapening, precieze positionering, binding, installatie en lassen. Elke stap speelt een cruciale rol in het verzekeren van de structurele integriteit en draagkracht van de uiteindelijke constructie.

Onder deze procedures is de kwaliteit van het lassen een bijzonder kritische factor die een directe invloed heeft op de algehele kwaliteit en prestaties van versterkte constructies. Lassen van hoge kwaliteit zorgt voor een goede spanningsverdeling, voorkomt structurele zwakheden en verhoogt de duurzaamheid van de versterkte elementen. Het lasproces moet voldoen aan strenge normen, zoals die van de American Welding Society (AWS) of gelijkwaardige internationale instanties, om optimale sterkte en duurzaamheid van de versterkte constructie te garanderen.

De juiste lastechnieken, waaronder de keuze van de juiste laselektroden, het handhaven van de juiste warmte-inbreng en het zorgen voor volledige versmelting, zijn essentieel voor het creëren van sterke, betrouwbare verbindingen tussen betonstaal. Bovendien moeten factoren zoals omgevingsfactoren, materiaaleigenschappen en nabehandelingen zorgvuldig overwogen worden om de gewenste laskwaliteit te bereiken en problemen zoals scheuren of verminderde weerstand tegen vermoeiing te voorkomen.

Uiterlijke gebreken (oppervlaktedefecten) zijn defecten die kunnen worden gedetecteerd aan het oppervlak van een werkstuk zonder gebruik te maken van instrumenten.

Veel voorkomende uiterlijke gebreken zijn ondersnijding, las tumor, depressie, lasvervormingsoms oppervlakteporositeit en oppervlaktescheuren en onvolledig doorgedrongen wortel bij enkelzijdig lassen.

Het verwijst naar een groef of groef die wordt gevormd in het basismetaaldeel langs de lasteen. Het wordt veroorzaakt door onvoldoende vulling van het gesmolten metaal tot de rand van de lasnaad nadat de boog de rand van de lasnaad heeft gesmolten.

De belangrijkste oorzaken van undercut:

De hoge boogwarmte, d.w.z. te veel stroom en te langzaam lassnelheidresulteren in ondersnijding. Onjuiste hoek tussen elektrode en werkstuk, onredelijke zwaai, te lange boog en onredelijke lasvolgorde kunnen allemaal ondersnijding veroorzaken.

De booginslag bij gelijkstroomlassen is ook een reden voor ondersnijding. Sommige lasposities (verticaal, horizontaal en boven het hoofd) zullen ondersnijding verergeren.

Ondersnijding vermindert de effectieve dwarsdoorsnede van het basismetaal, vermindert het draagvermogen van de constructie en veroorzaakt ook spanningsconcentratie, wat leidt tot scheurvorming.

Voorkomen van undercut:

Door de werkhouding te corrigeren, de juiste standaarden te kiezen en een juiste lasmethode toe te passen, kan ondersnijding worden voorkomen.

AC-lassen in plaats van DC-lassen kan ondersnijding effectief voorkomen bij het lassen van hoeklassen.

Het vloeibare metaal in de las vloeit op het onvoldoende verhitte basismetaal dat niet gesmolten is, of vloeit over uit de laswortel en vormt na afkoeling een ongesmolten metaaltumor, die een lastumor wordt genoemd.

Sterke lasspecificaties, te snel afsmelten van de elektrode, slechte kwaliteit van de elektrode (zoals off-centering), instabiel lasstroomvoorziening eigenschappen en een onjuiste werkhouding kunnen lastumoren veroorzaken.

Lastumoren worden eerder gevormd in horizontale, verticale en bovenhoofdse posities.

Lastumoren gaan vaak gepaard met onvolledige fusie en slakinsluitingsdefecten, die scheuren kunnen veroorzaken.

Tegelijkertijd veranderen lastumoren de werkelijke grootte van de las en veroorzaken ze spanningsconcentratie. De lastumor in de pijp verkleint de binnendiameter en kan verstopping van de vloeistofstroom veroorzaken.

Maatregelen om littumoren te voorkomen:

Houd de las tijdens het lassen vlak, selecteer de specificatie op de juiste manier, kies een elektrode die niet in het midden ligt en ga redelijk te werk.

Pitting verwijst naar het deel van het lasoppervlak of de lasrug dat lager is dan het basismetaal.

Pitting wordt meestal veroorzaakt doordat de elektrode (lasdraad) niet kort stopt wanneer de boog wordt beëindigd (de resulterende pitting wordt een boogput genoemd). Bij het lassen boven het hoofd, verticaal en horizontaal treedt vaak inwendige putvorming op bij de aanzet van de las aan de achterkant.

Pitting vermindert de effectieve doorsnede van de las en boogputten hebben meestal boogputscheuren en boogputkrimpholten.

Maatregelen om putvorming te voorkomen:

Gebruik een lasmachine met een stroomvertragingssysteem, kies een vlak lassen positie zoveel mogelijk, kies geschikte lasspecificaties en laat de elektrode korte tijd in het smeltbad blijven of cirkelvormig zwenken wanneer de boog wordt beëindigd om de boogkuil te vullen.

Onvolledige inbranding verwijst naar continue of intermitterende groeven op het lasoppervlak. Onvoldoende toevoegmetaal is de hoofdoorzaak van onvolledige inbranding.

Zwakke lasspecificaties, een te dunne elektrode en onjuiste bediening kunnen leiden tot onvolledige inbranding.

Onvolledige inbranding verzwakt ook de las, waardoor deze vatbaar wordt voor spanningsconcentratie. Tegelijkertijd verhogen zwakke lasspecificaties de afkoelsnelheid, wat kan leiden tot poreusheid, scheuren en andere defecten.

Maatregelen om onvolledige penetratie te voorkomen:

Verhoog de lasstroom en voeg dekkingslagen toe.

Doorbranden verwijst naar het defect dat optreedt tijdens het lassen, waarbij de smeltdiepte groter is dan de dikte van het werkstuk en het gesmolten metaal aan de achterkant van de las naar buiten stroomt en een geperforeerd defect vormt.

Te hoge lasstroom, te lage snelheid en boogvertraging bij de las veroorzaken allemaal doorbrandfouten. De spleet tussen de werkstukken is te groot en de afschuining is te klein, wat ook gevoelig is voor doorbranden.

Doorbranden is niet toegestaan op producten voor keteldrukvaten; het vernietigt de las volledig, waardoor de verbinding haar verbinding en draagvermogen verliest.

Preventie- en controlemaatregelen:

Gebruik een kleinere stroomsterkte en de juiste lassnelheid, verklein de montageopening, voeg een steun of plug toe aan de achterkant van de las. Gebruik pulslassen kan doorbranden effectief voorkomen.

(1) Slechte vorming

Het uiterlijk en de geometrische afmetingen van de las voldoen niet aan de eisen. Er zijn lassen die te hoog zijn, een ongelijk oppervlak hebben en de las is te breed of gaat slecht over in het basismateriaal.

(2) Scheefstand

Twee werkstukken zijn van elkaar verschoven in de dikterichting, wat kan worden gezien als zowel een oppervlaktedefect van de las als een montagevormfout.

(3) Instorten

Bij enkelzijdig lassen, als gevolg van overmatige ingangswarmte en te veel smeltend metaal, zakt het vloeibare metaal naar de achterkant van de las en steekt de achterkant van de las na het vormen uit, terwijl de voorkant inzakt.

(4) Oppervlakteporositeit en krimpholtes

(5) Verschillende lasvervormingen zoals hoekvervorming, verdraaiing, golfvervorming, etc. zijn ook lasdefecten. Hoekvervorming is ook een vormfout in de assemblage.

Porositeit verwijst naar de holtes die in de las gevormd worden door het gas in het smeltbad dat niet ontsnapte voordat het metaal stolde.

Het gas kan worden geabsorbeerd door het smeltbad uit de externe omgeving of worden gegenereerd tijdens het metallurgische lasproces.

1. Classificatie van porositeit

Volgens de vorm kan porositeit worden ingedeeld in sferische porositeit en wormvormige porositeit.

Volgens het aantal poriën kan het worden onderverdeeld in enkele poriën en geclusterde poriën. Tot de geclusterde poriën behoren gelijkmatig verdeelde poriën, dicht verdeelde poriën en lineair verdeelde poriën.

Afhankelijk van de samenstelling van het gas in de porie zijn er waterstofporiën, stikstofporiën, kooldioxideporiën, koolmonoxideporiën, zuurstofporiën, enz. De poriën die ontstaan tijdens het smeltlassen zijn voornamelijk waterstofporiën en koolmonoxideporiën.

2. Mechanismen voor porositeitsvorming

De oplosbaarheid van gas in metaal in vaste toestand bij kamertemperatuur is slechts een tiende tot een honderdste van die in metaal in vloeibare toestand bij hoge temperatuur.

Wanneer het gesmolten metaal stolt, moet een grote hoeveelheid gas uit het metaal ontsnappen. Als de stolsnelheid groter is dan de snelheid waarmee het gas ontsnapt, wordt er porositeit gevormd.

3. Belangrijkste oorzaken van porositeit

Roest- en olievlekken op het oppervlak van het basismetaal of het vulmetaal en de lasstaaf of vloeimiddel dat niet gedroogd is, kan de hoeveelheid poriën in de las vergroten omdat het vocht in roest, olievlekken en de coating van de lasstaaf en het vloeimiddel bij hoge temperaturen ontleedt in gas, waardoor het gasgehalte in het gesmolten metaal toeneemt.

Als de lasenergie te laag is, is de afkoelsnelheid van het smeltbad te hoog, wat niet bevorderlijk is voor het ontsnappen van gas. Onvoldoende deoxidatie van het lasmetaal kan ook leiden tot meer zuurstofporiën.

4. Gevaren van porositeit

Poreusheid vermindert de effectieve doorsnede van de las, waardoor de las los komt te zitten en de las minder sterk en plastisch wordt. Het kan ook lekken veroorzaken.

Poreusheid is ook een factor die spanningsconcentratie veroorzaakt. Waterstofporiën kunnen koudscheuren bevorderen.

5. Maatregelen om poreusheid te voorkomen

❶ Reinig olie, roest, vocht en vuil op het oppervlak van de lasdraad, de werkgroef en de omgeving.

❷ Gebruik alkalische lasdraden en vloeimiddel en droog ze grondig.

❸ Las met gelijkstroom met omgekeerde polariteit en een korte vlamboog.

❹ Voorverwarmen voor het lassen om de koelsnelheid te vertragen.

Gebruik een iets sterkere specificatie voor het lassen.

Slakkeninsluiting verwijst naar het fenomeen van restslakken die na het lassen in de lasnaad achterblijven.

1. Classificatie van slakinsluitsels

Metallische slakinsluiting: Verwijst naar de achtergebleven metaaldeeltjes zoals wolfraam of koper in de lasnaad, algemeen bekend als wolfraaminsluiting of koperinsluiting.

❷ Niet-metaal Slakinsluiting: Verwijst naar het residu van ongesmolten fluxcoating of flux, sulfiden, oxiden, nitriden in de lasnaad. Als de metallurgische reactie onvolledig is, is slakverwijdering moeilijk.

2. Distributie en vorm van slakinsluitsels

Er zijn enkelpuntige slakinsluitsels, lineaire slakinsluitsels, kettingvormige slakinsluitsels en dichte slakinsluitsels.

3. Oorzaken van slakinsluitsels

Op basis van de bovenstaande redenen moeten overeenkomstige maatregelen worden genomen om slakinsluiting te voorkomen.

4. De schade van slakinsluitsels

De schade van puntvormige slakinsluitsels is vergelijkbaar met die van poriën. Slakinsluitsels met een scherp uiteinde zullen spanningsconcentratie genereren en het scherpe uiteinde zal zich ook ontwikkelen tot een scheurbron, wat schadelijker is.

Het verbreken van de atoombinding in de lasnaad, resulterend in een nieuwe interface en een spleet, wordt een scheur genoemd.

Afhankelijk van de grootte van de scheur kan deze worden onderverdeeld in drie types:

(1) Macroscopische scheuren: scheuren die met het blote oog zichtbaar zijn.

(2) Microscheurtjes: kunnen alleen onder een microscoop worden waargenomen.

(3) Ultra-microscheurtjes: kunnen alleen worden opgespoord onder een microscoop met een hoog vermogen en hebben meestal betrekking op interkristallijne en intracrystallijne scheurtjes.

Vanuit het oogpunt van de productietemperatuur kunnen scheuren worden onderverdeeld in twee categorieën:

(1) Hete scheurenscheuren die ontstaan in de buurt van de Ac3-lijn. Ze verschijnen meestal onmiddellijk na het lassen en worden ook wel stollingsscheuren genoemd. Dit type scheuren komt vooral voor op de korrelgrenzen en er is een geoxideerde kleur op het scheuroppervlak, dat zijn metaalglans verliest.

(2) Koudscheuren: verwijst naar de scheuren die ontstaan bij afkoeling tot onder het martensiet transformatietemperatuur M3 na het lassen, die over het algemeen pas na enige tijd na het lassen verschijnen (enkele uren, enkele dagen of zelfs langer). Daarom worden ze ook wel vertraagde scheuren genoemd.

Afhankelijk van de redenen voor het ontstaan van scheuren, kunnen scheuren worden onderverdeeld in:

(1) Warmtescheuren: scheuren die ontstaan als de lasnaad na afkoeling opnieuw wordt verhit tot 500~700℃. Herverhittingsscheuren komen voor in het grofkorrelige gebied van de warmte-beïnvloede zone van precipitatieversterkte materialen (zoals metalen met Cr, Mo, V, Ti, Nb) en ontwikkelen zich over het algemeen van de smeltlijn naar het grofkorrelige gebied van de warmte-beïnvloede zone en vertonen interkristallijne scheurvorming.

(2) Laminair scheuren is voornamelijk te wijten aan de opname van onzuiverheden zoals sulfiden (MnS) en silicaten in het staal tijdens het walsproces, waardoor anisotropie ontstaat. Onder lasspanning of externe beperkende spanning, de metaalscheuren langs de richting van de rollende onzuiverheden.

(3) Spanningscorrosiescheuren: scheuren die ontstaan onder de gecombineerde invloed van spanning en corrosief medium. Naast restspanning of opsluitingsspanningsfactoren, is spanningscorrosie vooral gerelateerd aan de structuur en morfologie van de las.

Speciaal voor koude scheurenis de schade catastrofaal. De meeste ongelukken met drukvaten in de wereld worden veroorzaakt door brosse breuken door scheuren, met uitzondering van enkele gevallen die veroorzaakt zijn door een onredelijk ontwerp of onjuiste constructie. materiaalselectie.

Hete scheuren (stollingsscheuren)

(1) Vormingsmechanisme van stollingsscheuren

Hete scheuren treden op tijdens de late stollingsfase van het lasmetaal en het gevoelige temperatuurbereik ligt over het algemeen in de zone met hoge temperatuur in de buurt van de vaste faselijn.

De meest voorkomende warmscheur is een stollingsscheur, die wordt gevormd wanneer onzuiverheden die eutecten met een laag smeltpunt genereren, worden verrijkt aan de korrelgrens als gevolg van kristallisatiesegregatie tijdens het stolproces van het lasmetaal, waarbij een zogenaamde "vloeistoffilm" wordt gevormd.

In een specifiek gevoelig temperatuurbereik (ook bekend als het brosse temperatuurbereik) is de sterkte erg klein en zal de las barsten door trekspanning veroorzaakt door stollingskrimp, waardoor uiteindelijk een scheur ontstaat. Stollingsscheuren komen meestal voor in de lengterichting van het midden van de las en worden lengtescheuren genoemd.

Soms komen ze ook voor tussen twee zuilvormige kristallen in de las, transversale scheuren genoemd. Boogputscheuren zijn een andere vorm van stollingsscheuren en zijn veel voorkomende warmscheuren.

Hete scheuren ontstaan meestal langs de korrelgrenzen en komen meestal voor in gas lasverbindingen van materialen met veel onzuiverheden, zoals koolstofstaal, laaggelegeerd staal en austenitisch roestvast staal.

(2) Factoren die stollingsscheuren beïnvloeden

❶ De invloed van legeringselementen en onzuiverheden: De toename van koolstofelementen en onzuiverheden zoals zwavel en fosfor vergroot het gevoelige temperatuurbereik en vergroot de kans op stollingsscheuren.

De invloed van de afkoelsnelheid: Het verhogen van de afkoelsnelheid verhoogt de mate van kristallisatiesegregatie en verbreedt het kristallisatietemperatuurbereik, die beide de kans op stollingsscheuren vergroten.

❸ De invloed van kristallisatiespanning en begrenzingsspanning: In het brosse temperatuurbereik is de sterkte van het metaal extreem laag en door de lasspanning zijn sommige metalen onderdelen onderhevig aan trekspanning. Wanneer de trekspanning een bepaald niveau bereikt, zullen er stollingsscheuren ontstaan.

(3) Maatregelen om stollingsscheuren te voorkomen

❶ Verminder het gehalte aan schadelijke elementen zoals zwavel en fosfor en gebruik materialen met een lager gehalte aan zwavel en fosfor. koolstofgehalte om te lassen.

❷ Voeg een bepaalde hoeveelheid legeringselementen toe om kolomvormige kristallen en ontmenging te verminderen. Elementen zoals aluminium, zirkonium, ijzer en molybdeen kunnen de korrelgrootte verfijnen.

❸ Gebruik een las met een ondiepe smeltdiepte om de warmteafvoer te verbeteren, waardoor stoffen met een laag smeltpunt op het oppervlak van de las drijven en niet in de las aanwezig zijn.

Selecteer redelijkerwijs lasspecificaties en gebruik voorverwarming en naverwarming om de afkoelsnelheid te verlagen.

Gebruik een redelijke assemblagevolgorde om de lasspanning te verminderen.

Scheuren opnieuw verhitten

(1) Kenmerken van reheat scheuren

Warmtescheuren ontstaan in de oververhitte grofkorrelige gebieden van de warmte-beïnvloede zone van de las. Ze ontstaan tijdens het opwarmproces zoals bij een warmtebehandeling na het lassen.

❷ Het productietemperatuurbereik van reheat cracks: Koolstofstaal en gelegeerd staal 550~650℃; austenitisch roestvast staal ~300℃.

Warmtescheuren zijn intragranulaire scheuren (langs de korrelgrens).

Ze komen waarschijnlijk voor in precipitatiegeharde staalsoorten.

Geassocieerd met restlasspanning.

(2) Mechanismen van reheat scheuren

Er zijn verschillende verklaringen voor het mechanisme van reheat scheuren, en de verklaring van de modelbreuktheorie is als volgt: In het gebied dicht bij de las, onder invloed van thermische cycli op hoge temperatuur, worden carbiden met versterkte fase (zoals ijzercarbide, carbide, chroomcarbide en misplaatst carbide) afgezet op het dislocatiegebied binnen het kristal, waardoor de interne versterkingssterkte veel hoger is dan de interkristallijne versterkingssterkte.

Vooral als de versterkte fase uniform verdeeld is binnen de korrel, belemmert het de lokale aanpassing van de binnenkant van de korrel en ook de algehele vervorming van de korrel.

De plastische vervorming veroorzaakt door spanningsrelaxatie wordt dus voornamelijk gedragen door het metaal op de korrelgrens, zodat de spanning op de korrelgrens geconcentreerd is en er scheurvorming optreedt, die modelbreuk wordt genoemd.

(3) Preventie van reheat scheuren

❶ Besteed aandacht aan het versterkende effect van metallurgische elementen en hun effecten op reheat scheuren.

Redelijke voorverwarming of naverwarming om de koelsnelheid te regelen.

❸ Verminder de restspanning om spanningsconcentratie te voorkomen.

❹ Probeer tijdens het temperen het gevoelige temperatuurbereik van reheat cracks te vermijden of verkort de verblijftijd binnen dit temperatuurbereik.

Koude scheuren

(1) Kenmerken van koude scheuren

❶ Koudscheuren ontstaan bij lagere temperaturen en na een bepaalde tijd na het lassen, daarom worden ze ook wel vertraagde scheuren genoemd.

❷ Ze komen voornamelijk voor in de warmte-beïnvloede zone en kunnen ook voorkomen in de laszone.

Koudscheuren kunnen interkristallijne scheuren, transkristallijne scheuren of een mengsel van beide zijn.

❹ Het bezwijken van onderdelen door koudscheuren is een typische brosse breuk.

(2) Mechanismen van koudscheuren

❶ De geharde structuur (martensiet) vermindert de plastische reserves van het metaal.

❷ De restspanning van de las zorgt ervoor dat de las getrokken wordt.

Er is een bepaalde hoeveelheid waterstof in de verbinding.

Het waterstofgehalte en de trekspanning zijn twee belangrijke factoren bij de vorming van koude scheuren (hier wordt verwezen naar waterstofgeïnduceerde scheuren).

Over het algemeen is de rangschikking van atomen in metalen niet volledig geordend, maar bevat deze veel microscopische defecten. Onder invloed van trekspanning diffundeert waterstof en hoopt zich op in het gebied met hoge spanning (defectgebied). Wanneer de waterstofconcentratie een bepaald niveau bereikt, wordt de binding tussen atomen in het metaal verbroken, wat resulteert in microscopische scheurtjes.

Onder de voortdurende inwerking van spanning hoopt waterstof zich voortdurend op, microscopische scheurtjes breiden zich voortdurend uit, totdat ze zich ontwikkelen tot macroscopische scheurtjes en uiteindelijk breken. De kritische waterstofconcentratie en de kritische spanningswaarde bepalen het optreden van koudscheuren.

Als de waterstofconcentratie in de verbinding lager is dan de kritische waterstofconcentratie of als de toegepaste spanning lager is dan de kritische spanning, zullen er geen koudscheuren ontstaan (dat wil zeggen dat de vertragingstijd oneindig lang is). Van alle scheuren zijn koude scheuren het schadelijkst.

(3) Maatregelen om koude scheuren te voorkomen

❶ Gebruik alkalische elektroden met een laag waterstofgehalte, droog en bewaar ze strikt bij 100-150°C en gebruik ze zo snel mogelijk nadat u ze eruit hebt gehaald.

❷ Verhoog de voorverwarmingstemperatuurNeem maatregelen voor naverwarming, zorg ervoor dat de temperatuur van de tussenlaag niet lager is dan de voorverwarmingstemperatuur, kies redelijke lasspecificaties en vermijd de vorming van verharde structuren in de las.

Kies een redelijke lasvolgorde om lasvervorming en lasspanning te verminderen.

❹ Voer een tijdige dehydrogenatiewarmtebehandeling uit na het lassen.

Onvolledige inbranding verwijst naar het fenomeen dat het basismetaal niet gesmolten is en het lasmetaal niet in de wortel van de las komt.

(1) Lage lasstroom en geringe inbranddiepte.

(2) Onjuiste groef- en spleetgrootte, te grote stompe rand.

(3) De invloed van magnetische slag.

(4) Te grote excentriciteit van de elektrode.

(5) Slechte reiniging van de tussenlaag en de laswortel.

Een van de gevaren van onvolledige inbranding is dat het de effectieve dwarsdoorsnede van de las vermindert en de sterkte van de las vermindert.

Bovendien is de schade door spanningsconcentratie als gevolg van onvolledige doorvoering veel groter dan de schade door sterktevermindering. Onvolledige doorvoering vermindert de vermoeiingssterkte van de las.

Onvolledige penetratie kan een bron van scheuren worden, wat een belangrijke oorzaak is van lasfout.

De schade veroorzaakt door spanningsconcentratie als gevolg van onvolledige inbranding is veel groter dan de schade veroorzaakt door sterktevermindering. Onvolledige inbranding vermindert de vermoeiingssterkte van de las ernstig.

Het gebruik van een grotere lasstroom is een basismethode om onvolledige inbranding te voorkomen. Bovendien, bij het lassen van hoekverbindingen, het gebruik van wisselstroom in plaats van gelijkstroom om magnetische slag te voorkomen, het redelijk ontwerpen van groeven en het versterken van reiniging, en het gebruik van korte booglassen maatregelen kunnen ook effectief onvolledige penetratie voorkomen.

Gebrek aan versmelting verwijst naar het defect dat het lasmetaal en het basismetaal, of het lasmetaal en het lasmetaal, niet samengesmolten zijn.

Op basis van de locatie kan fusiegebrek worden onderverdeeld in drie types: fusiegebrek in de groef, fusiegebrek tussen lagen en fusiegebrek bij de wortel.

(1) De lasstroom is te laag.

(2) De lassnelheid is te hoog.

(3) De hoek van de elektrode is niet correct.

(4) Het fenomeen van de booginslag doet zich voor.

(5) Het lassen gebeurt bergafwaarts en het ongesmolten basismetaal is bedekt met gesmolten ijzer.

(6) Het oppervlak van het basismetaal is aangetast door vervuilende stoffen of oxiden, die de smelthechting tussen het neergeslagen metaal en het basismetaal beïnvloeden.

Gebrek aan versmelting is een defect van het gebiedstype. Een gebrek aan versmelting bij de groef en een gebrek aan versmelting bij de wortel verkleinen beide de dragende dwarsdoorsnede aanzienlijk en veroorzaken ernstige spanningsconcentratie. De schadelijkheid komt op de tweede plaats na die van scheuren.

Het gebruik van een grotere lasstroom, het correct uitvoeren van het lasproces en aandacht besteden aan de reinheid van de groef zijn effectieve maatregelen om gebrek aan samensmelting te voorkomen.

(1) de chemische samenstelling of microstructuur van de gelaste verbinding niet voldoet aan de vereisten:

Onjuiste afstemming van de lasmateriaal en het basismetaal, of het verbranden van elementen tijdens het lasproces, kan gemakkelijk veranderingen in de chemische samenstelling van het lasmetaal veroorzaken of resulteren in een microstructuur die niet aan de eisen voldoet.

Dit kan leiden tot een afname van de mechanische eigenschappen van de lasverbinding en kan ook de corrosieweerstand van de lasverbinding beïnvloeden.

(2) Oververhitting en verbranding:

Als de lasspecificaties niet juist worden gebruikt, zal het warmte-beïnvloede gebied lang op een hoge temperatuur blijven, waardoor de korrel grof kan worden, wat kan leiden tot oververhitte microstructuren.

Als de temperatuur verder stijgt en de duur wordt verlengd, kan dit oxidatie of plaatselijk smelten van de korrelgrenzen veroorzaken, wat resulteert in verbrande microstructuren.

Oververhitting kan worden verholpen door een warmtebehandeling, terwijl verbranding een onomkeerbaar defect is.

(3) Scheurvorming onder de hiel:

Scheuren die zich vormen in het basismetaal naast het lasmetaal of in de warmte-beïnvloede zone; veroorzaakt door lasspanningen en -spanningen in combinatie met de ingehouden ongelijksoortige uitzettings- en krimpsnelheden.

Staal lastechniek omvat verschillende soorten, en om de kwaliteitscontrole van de bouw te versterken, moet de redelijke toepassing van staallastechnologie worden gebaseerd op de specifieke voorwaarden van het engineeringproject, om de stabiliteit en veiligheid van de gehele bouwconstructie te waarborgen.

Daarom is het belangrijk dat iedereen aandacht besteedt aan het bovenstaande staal lassen defecten tijdens de bouw.