Heb je je ooit afgevraagd waarom gelaste constructies soms falen ondanks hun robuuste uiterlijk? Dit artikel duikt in de verborgen uitdagingen van het lassen en onderzoekt hoe ongelijkmatige verwarming en koeling kunnen leiden tot spanning, vervorming en zelfs het falen van de constructie. Aan het eind zult u de belangrijkste factoren begrijpen die van invloed zijn op de laskwaliteit en hoe u deze problemen kunt beperken.

Hoewel gelaste constructies veel gebruikt worden in de industrie, zijn er vaak inherente uitdagingen die voornamelijk te maken hebben met de lasverbindingen. Deze uitdagingen kunnen worden onderverdeeld in een aantal belangrijke gebieden:

1. Restspanning en vervorming:

Het lasproces veroorzaakt plaatselijke, intense verhitting gevolgd door snelle afkoeling, wat resulteert in niet-uniforme thermische uitzetting en inkrimping. Deze thermische cycli leiden tot restspanningen en vervorming in de gelaste structuur. Deze problemen brengen niet alleen de maatnauwkeurigheid en esthetische kwaliteit in gevaar, maar bemoeilijken ook de werkzaamheden na het lassen. In ernstige gevallen kan de algehele structurele integriteit en het draagvermogen aanzienlijk worden aangetast.

2. Microstructurele veranderingen:

Gelaste verbindingen ondergaan drie verschillende fasen tijdens de vorming: smelten, stollen en ontwikkeling van de warmte-beïnvloede zone (HAZ). Elke fase verandert de microstructuur van het materiaal, waardoor de mechanische eigenschappen, corrosiebestendigheid en het vermoeiingsgedrag kunnen veranderen. Vooral de HAZ kan duidelijk andere eigenschappen vertonen dan het basismetaal en het lasmetaal.

3. Materiële wijzigingen aan eigendommen:

Lassen kan de eigenschappen van het basismateriaal aanzienlijk veranderen. Deze veranderingen kunnen wijzigingen in sterkte, vervormbaarheid, taaiheid en hardheid inhouden. In sommige legeringen kan precipitatieharding of korrelgroei optreden, terwijl in andere legeringen verweking door oververoudering kan worden waargenomen. Het begrijpen en beperken van deze metallurgische veranderingen is cruciaal voor het behouden van de gewenste materiaaleigenschappen in de gelaste structuur.

4. Spanningsconcentratie en faalwijzen:

Lasspanning, vooral restspanning, draagt in belangrijke mate bij aan verschillende bezwijkmechanismen:

5. Maatonnauwkeurigheden:

Lasvervorming manifesteert zich als veranderingen in de vorm en afmetingen van de gelaste structuur. Dit kan leiden tot:

Deze vervormingen kunnen de productiekwaliteit, de functionele prestaties en de levensduur van de gelaste constructie aanzienlijk beïnvloeden. Matigingsstrategieën zoals het juiste ontwerp van de lasverbinding, gecontroleerde warmte-inbreng, volgorde van lassen en nabehandelingen zijn vaak nodig om deze nadelige effecten te minimaliseren.

1. Vervorming

Vervorming bij het lassen verwijst naar de onbedoelde verandering in de vorm en afmetingen van een werkstuk, als gevolg van de niet-uniforme verwarmings- en afkoelingscycli die inherent zijn aan het lasproces. Dit fenomeen treedt op door de plaatselijke thermische uitzetting en inkrimping van het materiaal en door fasetransformaties in de warmte-beïnvloede zone (HAZ).

2. Stress

Spanning wordt gedefinieerd als de interne kracht per oppervlakte-eenheid die in een materiaal optreedt als reactie op externe belastingen of andere factoren zoals thermische gradiënten. Bij lassen manifesteert spanning zich als:

3. Lasspanning en lasvervorming

Lasspanning verwijst naar het complexe systeem van interne spanningen die zich tijdens en na het lasproces in een laswerkstuk ontwikkelen. Deze spanningen ontstaan door:

Lasvervorming is de meetbare verandering in de geometrie en afmetingen van een lasnaad veroorzaakt door de cumulatieve effecten van lasspanningen. Veel voorkomende soorten lasvervorming zijn:

Inzicht in de onderlinge relatie tussen lasspanning en vervorming is cruciaal voor het implementeren van effectieve risicobeperkende strategieën in lasontwerpen en fabricageprocessen.

1. Ongelijkmatige verwarming van lasstukken

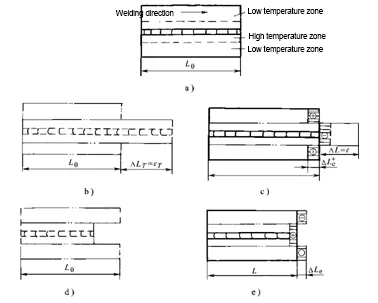

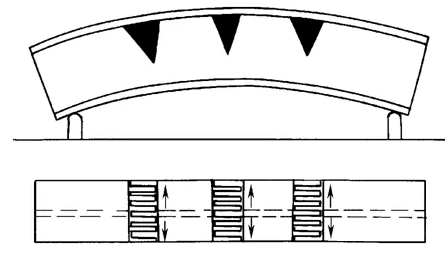

(1) Spanning en vervorming veroorzaakt door centrale verwarming van lange strook (vergelijkbaar met surfacing)

Spanning en vervorming van het midden van staalplaat tijdens verwarmen en koelen

(2) Spanning en vervorming veroorzaakt door verhitting aan één zijde van de lange strook (gelijkwaardig aan het bekleden van de plaatrand)

Spanning en vervorming tijdens verhitten en afkoelen aan één kant van staalplaat rand

2. Krimp van gelast metaal

3. Verandering van metaalstructuur

4. Stijfheid en terughoudendheid van lasnaden

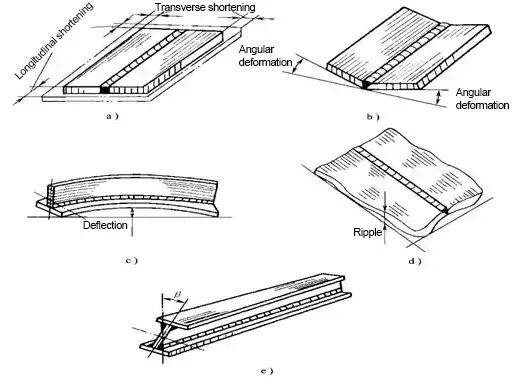

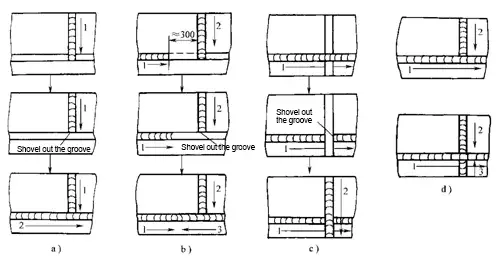

Lasvervorming kan worden onderverdeeld in vijf basisvormen: krimpvervorming, hoekvervorming, buigvervorming, golfvervorming en vervormingsvervorming.

Basisvormen van lasvervorming

1). Krimp vervorming

Het fenomeen dat de grootte van het lasnaaddeel korter is dan voor het lassen wordt krimpvervorming genoemd.

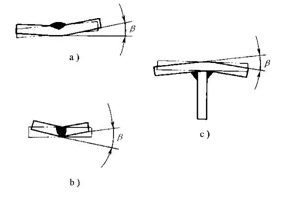

Longitudinale en transversale krimpvervorming

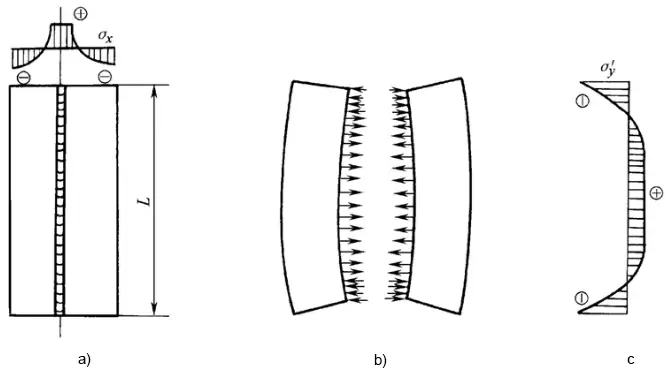

(1) Longitudinale krimpvervorming

(2) Vervorming door dwarskrimp

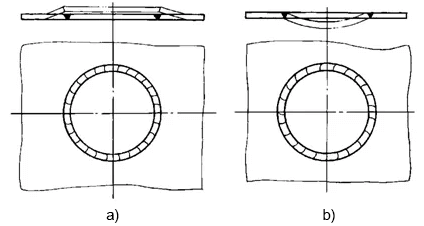

2). Hoek vervorming

De hoofdoorzaak van hoekvervorming is de ongelijke verdeling van dwarskrimp over de plaatdikte.

Hoekvervorming van verschillende gewrichten

Hoekvervorming van T-verbinding

3). Buigen vervorming

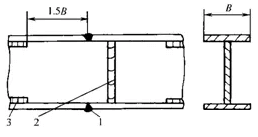

Buigvervorming wordt veroorzaakt door het niet samenvallen of de asymmetrie tussen de middellijn van de las en de neutrale as van het constructiedeel en door de ongelijke verdeling van de krimp van de las over de breedte van het lasdeel.

(1) Buigvervorming veroorzaakt door longitudinale krimp

Buigvervorming veroorzaakt door longitudinale krimp van de las

(2) Buigvervorming veroorzaakt door transversale krimp

Buigvervorming veroorzaakt door transversale krimp van de las

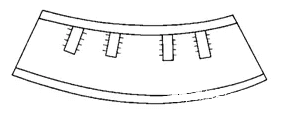

4). Golfvervorming

Golfvervorming treedt vaak op bij het lassen van dunne platen met een dikte van minder dan 6 mm, wat ook wel instabiliteitsvervorming wordt genoemd.

Golfvervorming veroorzaakt door lasnaadvervorming

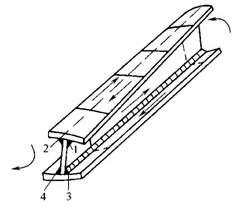

5). Vervorming

De belangrijkste oorzaak van vervorming is de ongelijke verdeling van lasnaadvervorming over de laslengte.

Vervorming van I-balk

1). Ontwerpmaatregelen

(1) Selecteer een redelijke lasvorm en -grootte

1) Selecteer de kleinste lasmaat.

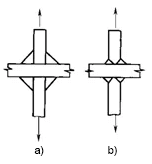

Kruiskoppeling met dezelfde draagcapaciteit

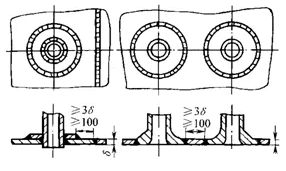

2) Kies een redelijke groefvorm.

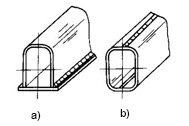

Groef van T-verbinding

(2) Verminder het aantal lassen

Waar mogelijk wordt de voorkeur gegeven aan profielen en stansdelen. Voor constructies met veel en dichte lasnaden kunnen gegoten lasnaadconstructies worden gebruikt om het aantal lasnaden te verminderen. Daarnaast kan het vergroten van de dikte van de wandplaat om het aantal ribben te verminderen, of het gebruik van geprofileerde constructies in plaats van ribconstructies, vervorming van dunne plaatconstructies helpen voorkomen.

(3) Redelijke opstelling van de laspositie

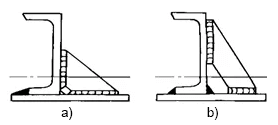

Balken, kolommen en andere gelaste onderdelen hebben vaak buigvervorming door de excentrische configuratie van de las.

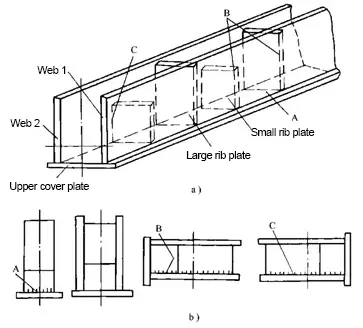

Lasopstelling van de doosconstructie

Regel de laspositie redelijk om vervorming te voorkomen

2). Procesmaatregelen

(1) Toewijzingsmethode

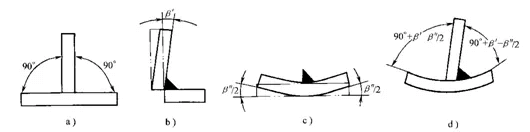

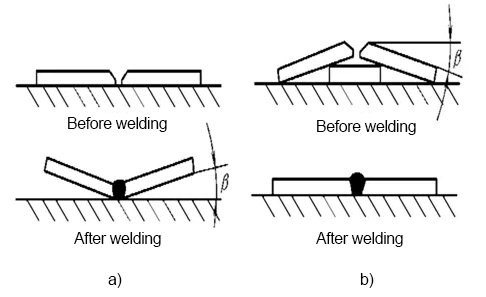

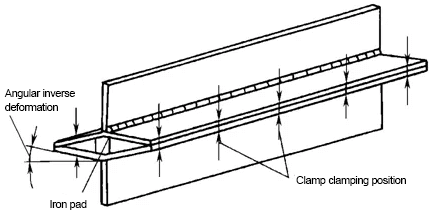

(2) Omgekeerde vervormingsmethode

Inverse vervormingsmethode voor vlakke plaat stomplassen

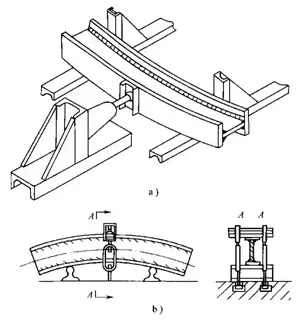

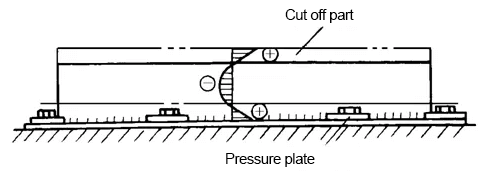

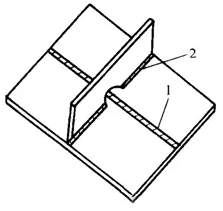

(3) Stijve fixatiemethode

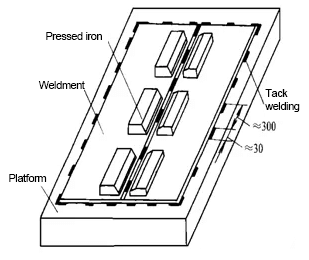

1) Bevestig de las op het stijve platform.

Stijve fixatie tijdens het verbinden van dunne platen

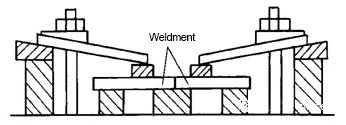

2) Het lasstuk wordt gecombineerd tot een stijvere of symmetrische structuur.

Stijve bevestiging en tegen vervorming van T-balk

3) De lasopstelling wordt gebruikt om de stijfheid en stevigheid van de constructie te vergroten.

Stijve fixatie tijdens stuiklas

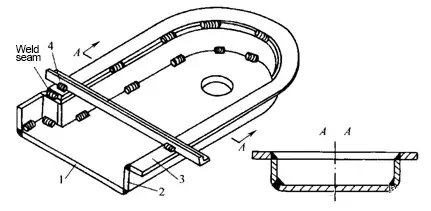

4) Gebruik tijdelijke steunen om de stevigheid van de constructie te vergroten.

Tijdelijke ondersteuning tijdens het schildlassen

(4) Kies een redelijke assemblage- en lasvolgorde.

De assemblagelasvolgorde heeft een grote invloed op de vervorming van het gelaste structuur.

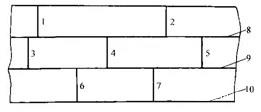

(1) Als de omstandigheden het toelaten, moeten grote en complexe gelaste constructies in verschillende delen met eenvoudige structuren worden verdeeld, afzonderlijk worden gelast en vervolgens als één geheel worden samengevoegd.

(2) De las moet bij het lassen zo dicht mogelijk bij de neutrale as van het constructiedeel liggen.

Montage en lassen van de hoofdbalk

3) Voor de constructie met asymmetrische plaatsing van lassen, moet de kant met weinig lassen het eerst worden gelast tijdens het montagelassen.

Lasvolgorde van de bovenste matrijs van de pers

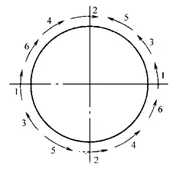

4) De constructie met een symmetrische plaatsing van lassen wordt symmetrisch gelast door even lassers.

Lasvolgorde van cilinderstuiklassen

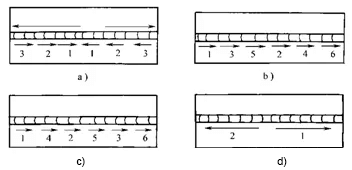

5) Bij het lassen van lange lassen (meer dan 1 m) kan de richting en volgorde die in de onderstaande figuur worden weergegeven, worden gebruikt om de krimpvervorming na het lassen te verminderen.

(5) Selecteer redelijkerwijs lasmethoden en lasprocesparameters

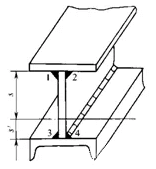

Lassen van structuur met asymmetrische doorsnede

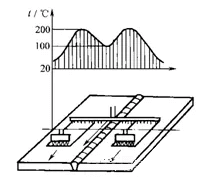

(6) Warmtebalansmethode

Gebruik de warmtebalansmethode om lasvervorming te voorkomen

(7) Warmteafvoermethode

1). Handmatige correctie

2). Mechanische correctiemethode

Correctie van buigvervorming van de balk door de mechanische correctiemethode

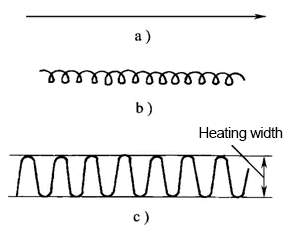

3). Correctiemethode voor vlamverwarming

De manieren van vlamverwarming zijn onder andere puntverwarming, lineaire verwarming en driehoeksverwarming.

(1) Plaatselijk verwarmen

(2) Lineaire verwarming

(3) Driehoeksverwarming

Vlamcorrectie van buigvervorming van I-balk

De correctie van lasvervorming door vlamverwarming hangt af van de volgende drie factoren:

(1) Verwarmingsmodus

(2) Verwarmingspositie

(3) Verwarmingstemperatuur en oppervlakte van de verwarmingszone

1). Volgens de oorzaken van stress

(1) Thermische stress

Thermische spanning ontstaat door een niet-uniforme temperatuurverdeling tijdens het lasproces. Omdat het lasmetaal en het omringende basismateriaal in verschillende snelheden opwarmen en afkoelen, treedt plaatselijke uitzetting en inkrimping op, wat leidt tot spanningsontwikkeling.

(2) Transformatiespanning

Transformatiespanning, ook wel fasetransformatiespanning genoemd, ontstaat door volumeveranderingen die gepaard gaan met microstructurele veranderingen in het materiaal tijdens het verhitten en afkoelen. Dit is vooral belangrijk bij staalsoorten die martensitische of bainitische transformaties ondergaan.

(3) plastische vervormingsspanning

Plastische vervormingsspanning ontstaat wanneer het materiaal plaatselijke rek ondervindt als gevolg van thermische gradiënten en beperkingen tijdens het lassen. Deze niet-uniforme plastische vervorming draagt bij tot de restspanningstoestand na afkoeling.

2). Afhankelijk van het moment van stress

(1) Lassen voorbijgaande spanning

Lasspanning van voorbijgaande aard, ook momentspanning genoemd, treedt op tijdens het lasproces zelf. Het is een dynamische spanningstoestand die snel evolueert als de warmtebron langs het laspad beweegt, waardoor de temperatuurverdeling en materiaaleigenschappen continu veranderen.

(2) Restspanning bij het lassen

Lasrestspanning is de statische spanning die achterblijft in de gelaste structuur nadat deze volledig is afgekoeld tot omgevingstemperatuur en alle externe belastingen zijn verwijderd. Deze spanning kan het mechanische gedrag en de levensduur van gelaste componenten aanzienlijk beïnvloeden.

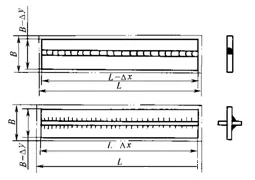

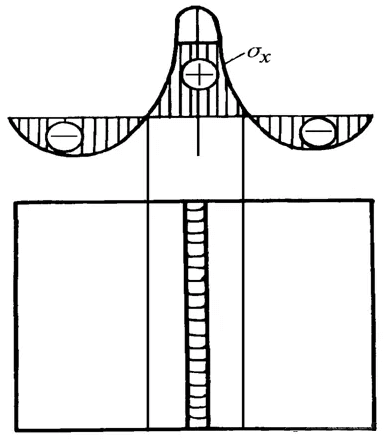

1). Distributie van longitudinale restspanning σx

Verdeling van stootnaad op doorsnede van las 0x

2). Verdeling van dwarse restspanning σy

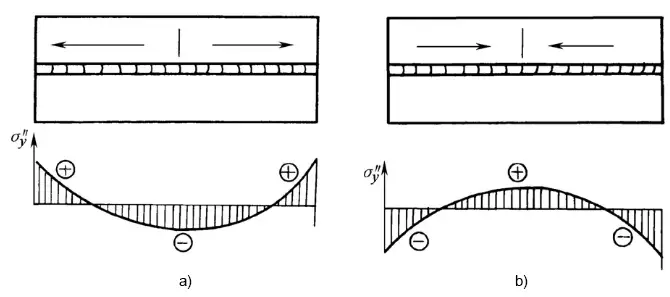

(1) De dwarsspanning veroorzaakt door longitudinale krimp van lassen en de aangrenzende plastische vervormingszone is σ'y

(2) Mechanische spanning veroorzaakt door dwarskrimp jaar σ" y

Verdeling van σ" Y tijdens het lassen in verschillende richtingen

1). Invloed op structurele sterkte

2). Invloed op de maatnauwkeurigheid van lasnaadbewerking

Interne stress loslaten en vervorming door bewerking

3). Invloed op de stabiliteit van drukelementen

1). Ontwerpmaatregelen

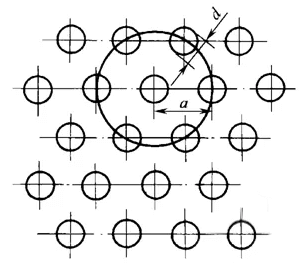

1) Minimaliseer het aantal en de grootte van de lasnaden op de constructie.

2) Vermijd overmatige concentratie van lassen en houd voldoende afstand tussen lassen.

Lassen van vatmondstuk

3) De voegvorm met minder stijfheid moet worden gebruikt.

Maatregelen om de stijfheid van gewrichten te verminderen

2). Procesmaatregelen

1) Neem een redelijke assemblagelasvolgorde en -richting aan.

① Bij het lassen van de las op een vlak moet ervoor worden gezorgd dat de krimp van de las in de lengte- en dwarsrichting relatief vrij kan zijn.

Redelijke montage en lasvolgorde van lasnaden

② De las met de grootste krimp moet het eerst worden gelast.

Lasvolgorde van duplex balkconstructie met afdekplaat

③ De las met de grootste spanning tijdens het lassen moet als eerste worden gelast.

Lasvolgorde van stompe I-balk

④ Wanneer de vlakke kruislas wordt gelast, is het gemakkelijk om grote lasspanningen te produceren op het snijpunt van de las.

Lasvolgorde van vlakke kruislassen

⑤ De structuur waar stuiklassen en hoeklassen snijden.

2) Voorverwarmmethode.

3) Koud lassen.

4) Verminder de terughoudendheid van lassen.

Lokale stijfheid verminderen en inwendige spanning

Schematisch diagram van de verwarmingsmethode "spanningsvrije zone

(1) Integrale warmtebehandeling

(2) Plaatselijke warmtebehandeling

2). Mechanische rekmethode

3). Methode voor uitrekken van temperatuurverschillen

Schematisch diagram van het elimineren van restspanning door "temperatuurverschil trekmethode".

4). Hamerlas

5). Trilmethode

1). Mechanische methoden

(1) Sectiemethode

Bij de doorsnedemethode wordt het gelaste onderdeel voorzichtig in kleinere stukken gesneden, waardoor restspanningen vrijkomen en gemeten kunnen worden. Deze destructieve techniek levert een uitgebreid spanningsprofiel op over de las en de warmte-beïnvloede zone (HAZ).

(2) Boormethode

Deze semi-destructieve methode boort een klein gaatje in het gelaste gebied en meet de resulterende rekontspanning. Deze methode is bijzonder effectief voor het meten van restspanningen nabij het oppervlak en kan gegevens opleveren over de spanningsverdeling op verschillende diepten.

2). Niet-destructieve fysische methoden

(1) Magnetische methoden

Technieken zoals Barkhausen Noise Analysis (BNA) en Magnetostrictie maken gebruik van de relatie tussen de magnetische eigenschappen van een materiaal en de spanningstoestand. Deze methoden zijn bijzonder geschikt voor ferromagnetische materialen en kunnen snelle metingen op locatie opleveren.

(2) Röntgendiffractie (XRD)

XRD maakt gebruik van het principe van de Wet van Bragg om roostervervormingen veroorzaakt door restspanningen te meten. Deze zeer nauwkeurige methode is niet-destructief en kan oppervlaktespanningen meten met een uitstekende ruimtelijke resolutie, waardoor het ideaal is voor complexe geometrieën en meerlaags lassen.

(3) Ultrasone methoden

Deze technieken maken gebruik van het akoesto-stoelastische effect, waarbij de snelheid van ultrasone golven verandert met de spanningstoestand van het materiaal. Time-of-flight diffractie (TOFD) en kritisch gebroken longitudinale (LCR) golven worden vaak gebruikt voor restspanningsmetingen door de dikte heen in dikke gelaste componenten.

(4) Neutronen diffractie

Hoewel niet genoemd in de oorspronkelijke lijst, is neutronendiffractie een krachtige niet-destructieve methode voor het meten van restspanningen diep in dikke gelaste componenten. Het biedt een uitstekende penetratiediepte en is bijzonder nuttig voor complexe geometrieën en meerfasige materialen.

Gelijkmatige verwarming van het hele onderdeel vóór het lassen kan thermische verschillen die vervorming veroorzaken aanzienlijk verminderen. Dit kan worden bereikt met behulp van ovens of andere gecontroleerde verwarmingsmechanismen, en zorgen voor gelijkmatige koeling door het onderdeel verticaal op te hangen met een goede luchtstroom is ook cruciaal om differentiële krimp te voorkomen.

Door het metaal voor te verwarmen voor het lassen, worden de temperatuurverschillen tussen het lasgebied en de rest van het werkstuk verkleind. Dit minimaliseert abrupte uitzetting en inkrimping, waardoor de kans op vervorming afneemt.

Sterke klemmen kunnen onderdelen op hun plaats houden tijdens het lassen, beweging voorkomen en de uitlijning behouden. Het is belangrijk om klemmen gelijkmatig aan te brengen om ongelijkmatige spanningen te voorkomen. Gespecialiseerde klemmen, zoals koellichaamklemmen, kunnen ook helpen bij het beheren van de warmteverdeling.

Aangepaste opspanningen en mallen kunnen onderdelen tijdens het lassen in precieze posities houden, zodat ze niet bewegen en de kans op vervorming afneemt. Deze hulpmiddelen zijn vooral handig voor repetitieve lastaken in productieomgevingen.

Steeklassen maakt gebruik van een reeks korte lassen in plaats van een ononderbroken las. Deze techniek vermindert de warmte-inbreng in een gelokaliseerd gebied en helpt overmatige thermische uitzetting en inkrimping te voorkomen, vooral bij dunne materialen die gevoelig zijn voor kromtrekken.

Bij backstep-lassen wordt de richting van de lasnaad veranderd, beginnend bij het uiteinde van de lasnaad en naar achteren bewegend om de thermische spanningen in evenwicht te brengen en vervorming te verminderen. Deze techniek is effectief bij het beheersen van krimpkrachten.

Door de lasparel te penen met een hamer wordt het metaal uitgerekt en worden spanningen verlicht, wat vooral nuttig is bij het verminderen van vervorming in stuik- en hoeklassen. Dit is vooral nuttig om vervorming bij stuik- en hoeklassen te verminderen. Zorg ervoor dat je niet te veel afpeent, want dat kan oppervlaktedefecten veroorzaken.

Hitteafvoerklemmen, zoals de Dimide 1/4 Series klem, gebruiken aluminium bekken met koelribben om warmte weg te trekken, waardoor vervorming wordt verminderd en de las gelijkmatiger kan afkoelen.

Machines van bedrijven als SEC Industrial maken nauwkeurige, vervormingsvrije lassen door het lasproces nauwkeurig te controleren. Deze machines zijn vooral handig voor complexe lassen in de pijpleidingbouw en andere industriële toepassingen.

Door ervoor te zorgen dat de metalen onderdelen goed op elkaar passen voor het lassen, worden spleten geminimaliseerd en is er minder lasmetaal nodig. Een goede passing is essentieel voor het behoud van de structurele integriteit en uitlijning van de gelaste assemblage.

Het reinigen van metaaloppervlakken voor het lassen verbetert de laskwaliteit en vermindert het risico op vervorming en defecten. Verontreinigingen kunnen het smeltbad aantasten en leiden tot ongelijkmatige verwarming en koeling.

Het gecontroleerd verwarmen en afkoelen van het lasstuk vermindert de restspanningen door een gelijkmatigere verdeling van de spanning. Bij dit proces wordt het lasstuk verwarmd tot een verhoogde temperatuur en vervolgens op een gecontroleerde manier afgekoeld.

Koperen koelstaven in de buurt van het lasgebied absorberen overtollige warmte, waardoor oververhitting wordt voorkomen en vervorming wordt verminderd, dankzij de hoge thermische geleidbaarheid van koper.

Door deze praktische tips toe te passen en de juiste gereedschappen te gebruiken, kunnen lassers vervorming effectief beheersen en minimaliseren, zodat gelaste componenten van hoge kwaliteit en structureel gezond zijn.

Hieronder vindt u antwoorden op een aantal veelgestelde vragen:

De belangrijkste oorzaken van lasvervorming zijn ongelijkmatige verwarming en koeling, restspanning en thermische uitzetting en krimp. Ongelijkmatige verwarming en koeling tijdens het lassen veroorzaken verschillende thermische uitzetting en inkrimping, wat leidt tot vervorming. Restspanning ontstaat door de druk- en trekspanningen die tijdens het verwarmen en afkoelen in het moedermetaal en het lasmetaal ontstaan. De inherente thermische uitzetting en inkrimping van het lasbad tijdens het verhitten en afkoelen veroorzaakt ook spanningen die bijdragen aan vervorming. Daarnaast kunnen factoren zoals de lastechniek en het lasproces, materiaaleigenschappen, lasvoorbereiding, lasgrootte, opspannen en vastklemmen en warmte-inbreng de mate van lasvervorming aanzienlijk beïnvloeden. Inzicht in deze oorzaken is cruciaal voor het implementeren van effectieve strategieën om vervorming te minimaliseren en de structurele integriteit van gelaste componenten te waarborgen.

Thermische uitzetting en inkrimping hebben een grote invloed op lasvervorming door temperatuurveranderingen tijdens het lasproces. Wanneer metaal wordt verwarmd, zet het uit. Deze uitzetting wordt tegengehouden door het omringende koelere metaal, waardoor interne spanningen ontstaan. Als de las afkoelt en stolt, krimpt het metaal, waardoor krimp ontstaat in het lasgebied en de warmte-beïnvloede zone (HAZ). Deze krimp wordt ook tegengehouden door het koelere moedermetaal, wat leidt tot trek- en drukspanningen die de vloeigrens van het metaal kunnen overschrijden, wat resulteert in permanente vervorming en vervorming. Deze vervorming kan verschillende vormen aannemen, zoals longitudinale, transversale of hoekvervorming, afhankelijk van de lasomstandigheden en de materiaaleigenschappen.

De verschillende soorten lasvervorming zijn longitudinale vervorming, transversale vervorming, hoekvervorming, knikken, buigen, kromtrekken, rotatievervorming en torderende vervorming. Longitudinale vervorming treedt op over de lengte van de las, waardoor het werkstuk korter wordt. Dwarsvervorming treedt op loodrecht op de lasnaad, waardoor de randen van de lasverbinding naar elkaar toe worden getrokken. Hoekvervorming verandert de hoeken tussen de gelaste delen door niet-uniforme dwarskrimp. Knikken, buigen en kromtrekken zijn complexe vervormingen waarbij meerdere soorten tegelijkertijd optreden, waardoor het metaal naar binnen buigt of opbuigt. Rotatievervorming is een verdraaiende beweging rond de laslijn, terwijl verdraaiingsvervorming het gevolg is van ongelijkmatige verwarming en koeling, waardoor het werkstuk verdraait. Deze vervormingen worden beïnvloed door factoren zoals beperking, materiaaleigenschappen, lasontwerp, warmte-inbreng en de lasprocedure.

Om lasverbindingen te ontwerpen en vervorming te minimaliseren, kunnen verschillende strategieën worden toegepast. Zorg ervoor dat de lasverbinding de juiste afmetingen heeft om overlassen te voorkomen, waardoor de krimpkrachten toenemen. Plaats lassen in de buurt van de neutrale as en balanceer ze aan beide zijden om hefboomeffecten te verminderen. Plan een zorgvuldige lasvolgorde en wissel de kanten af om krimpkrachten tegen te gaan. Gebruik intermitterend lassen en minimaliseer het aantal laspassen. Klemmen en opspannen helpen om de uitlijning te behouden, terwijl het vooraf instellen van onderdelen rekening houdt met krimp. Technieken voor thermische spanningsontlasting kunnen restspanningen verminderen. Optimaliseer de lasparameters om de warmte-inbreng te verminderen en overweeg ontwerpkeuzes die de benodigde hoeveelheid lasmetaal minimaliseren. Deze benaderingen helpen gezamenlijk bij het verminderen van lasvervorming.

Om vervorming bij het lassen te verminderen, kunnen verschillende technieken worden toegepast:

Door deze technieken toe te passen, kunnen lassers vervorming aanzienlijk verminderen, wat resulteert in nauwkeurigere en stabielere lasverbindingen.

De keuze van het beschermgas is van grote invloed op lasvervorming doordat het de thermische eigenschappen van het lasmetaal, de warmteverdeling, de boogstabiliteit en de algehele lasgeometrie beïnvloedt. De samenstelling van het beschermgas, zoals de verhouding argon, helium, kooldioxide en zuurstof, kan de koelsnelheid en warmtegeleiding veranderen, wat weer van invloed is op de mate van dwars- en hoekkrimp. Zo kan een hoger percentage argon het koelen vertragen, waardoor de krimp toeneemt, terwijl helium het koelen versnelt en de krimp vermindert. Bovendien helpt het optimaliseren van de gasstroomsnelheid om een consistente warmte-inbreng te behouden en zo vervorming te minimaliseren. Daarom zijn de keuze van de juiste samenstelling van het beschermgas en het handhaven van optimale stroomsnelheden cruciaal voor het beheersen van lasvervorming en het bereiken van lasnaden van hoge kwaliteit.