Heb je je ooit afgevraagd hoe kleine deeltjes je elektronische apparaten kunnen maken of breken? In dit artikel verkennen we de fascinerende wereld van lasflux, de onbezongen held bij het lassen en solderen. Leer hoe dit cruciale materiaal zorgt voor sterke, schone lassen en wat het betekent voor de kwaliteit van uw elektronica. Bereid u voor op een duik in de wetenschap achter naadloze verbindingen!

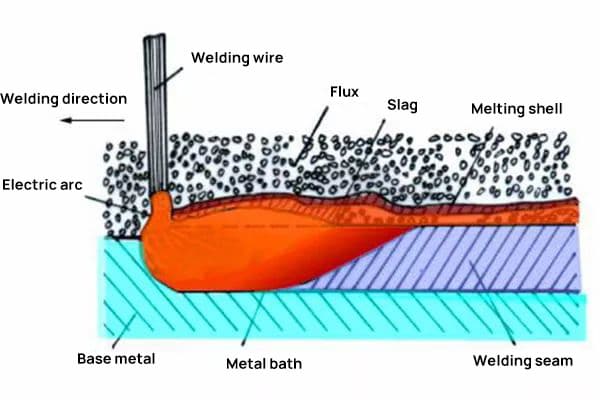

Lasstroom is een korrelige lasmateriaal dat bij het smelten tijdens het lassen slak en gas vormt. Deze stof speelt een cruciale rol bij het beschermen van het gesmolten metaal en bij de metallurgische behandeling.

Vloeimiddel is meestal een mengsel dat voornamelijk bestaat uit hars, een hulpmateriaal dat zorgt voor een soepel verloop van het lasproces. Lassen is een belangrijk proces bij elektronische assemblage en flux is een hulpmateriaal dat tijdens het lassen wordt gebruikt.

De belangrijkste functie van het vloeimiddel is het verwijderen van oxiden van het soldeer en het oppervlak van het basismateriaal dat gesoldeerd wordt, zodat het oppervlak de nodige zuiverheid krijgt.

Het voorkomt heroxidatie van het oppervlak tijdens het lassen, vermindert de oppervlaktespanning van het soldeer en verbetert de lasprestaties. De kwaliteit van de flux heeft een directe invloed op de kwaliteit van elektronische producten.

De lasstroom is samengesteld uit een mengsel van mineralen, waaronder marmer, kwarts en fluoriet, en chemicaliën zoals titanium dioxide en cellulose.

De primaire toepassing van lasstroom is ondergedompeld booglassen en elektroslaklassen.

Gerelateerde lectuur: Soorten lassen

In de afgelopen decennia werd bij het soldeerproces van elektronische producten vaak een harsflux gebruikt die voornamelijk bestaat uit hars, hars, halogenidehoudende activatoren, additieven en organische oplosmiddelen.

Hoewel dit type vloeimiddel goed soldeerbaar en goedkoop is, heeft het na het lassen veel residuen. Deze residuen bevatten halide-ionen die geleidelijk problemen veroorzaken zoals verminderde elektrische isolatieprestaties en kortsluiting.

Om dit probleem op te lossen, moeten de harsfluxresten op de elektronische printplaat worden gereinigd, wat niet alleen de productiekosten verhoogt, maar ook het oplosmiddel dat wordt gebruikt om de harsfluxresten te reinigen, bestaat voornamelijk uit fluorochloorverbindingen. Deze verbinding is een stof die de ozonlaag in de atmosfeer aantast en die momenteel verboden en uitgefaseerd is.

Om verschillende redenen gebruiken veel bedrijven echter nog steeds het proces van solderen met harsflux en vervolgens reinigen met een fluorochloorreiniger, wat een laag rendement en hoge kosten heeft en ernstige milieuvervuiling veroorzaakt.

De no-clean flux, die meer gebruikt wordt op de markt en van een hogere kwaliteit is, is samengesteld uit: organische oplosmiddelen, natuurlijke harsen en hun derivaten, oppervlakteactieve stoffen van kunsthars, organische zuuractivatoren, anticorrosieve middelen, co-oplosmiddelen en filmvormende middelen.

Eenvoudig gezegd is het een homogene transparante gemengde oplossing die gevormd wordt door verschillende vaste componenten op te lossen in verschillende vloeistoffen, waarbij elke component verschillende verhoudingen en functies heeft.

Organische oplosmiddelen:

Een mengsel van een of meer soorten ketonen, alcoholen, esters; veel gebruikte zijn ethanol, propanol, butanol; aceton, tolueenisobutylketon; ethylacetaat, butylacetaat, enz.

Als vloeibaar bestanddeel is de belangrijkste functie het oplossen van de vaste bestanddelen in de flux om een homogene oplossing te vormen, waardoor de te solderen bestanddelen gemakkelijker gelijkmatig kunnen worden bedekt met een geschikte hoeveelheid fluxbestanddelen, terwijl het ook licht vuil en olie op het metaaloppervlak kan reinigen.

| Bestanddelen | Primaire functie | |

| Vluchtige componenten | Oplosmiddel | Regeling van viscositeit en dispersie van vaste componenten |

| Stevige samenstelling | Hars | Primaire ingrediënten, katalytische soldeerfuncties |

| Dispergeermiddel | Voorkomen van scheiding, vloeibaarheidseigenschappen | |

| Activator | Desoxidatie | |

Natuurlijke harsen en hun derivaten of synthetische harssurfactanten:

Halogeenhoudende oppervlakteactieve stoffen hebben een hoge activiteit en soldeervermogen, maar omdat halogeenionen moeilijk te reinigen zijn, de ionenresiduen hoog zijn en halogeenelementen (voornamelijk chloriden) sterke corrosieve eigenschappen hebben, zijn ze niet geschikt als grondstof voor niet-schone vloeimiddelen.

Niet-halogeenhoudende oppervlakteactieve stoffen hebben een iets zwakkere activiteit, maar minder ionenresten. Oppervlakteactieve stoffen zijn voornamelijk niet-ionogene oppervlakteactieve stoffen van de vetzuurfamilie of de aromatische familie. Hun belangrijkste functie is het verminderen van de oppervlaktespanning die ontstaat wanneer het soldeer in contact komt met het metaal van het lood, het verbeteren van de bevochtigingskracht van het oppervlak, het verbeteren van de penetratie van organische zuuractiveringsmiddelen en ze spelen ook een rol als schuimmiddel.

Organische zuuractivator:

Samengesteld uit een of meerdere soorten dicarbonzuren of aromatische zuren, zoals barnsteenzuur, glutaarzuur, itaconzuur, salicylzuur, fumaarzuur, heptaanzuur, appelzuur, barnsteenzuur, enz., is de belangrijkste functie het verwijderen van oxiden op de loodvoet en het oppervlak van het gesmolten soldeer, en het is een van de belangrijkste componenten van de flux.

Anti-corrosief middel:

Vermindert de resten van vaste componenten zoals harsen en activators na ontleding bij hoge temperatuur.

Co-oplosmiddel:

Voorkomt de neiging van vaste componenten zoals activators om te desorberen uit de oplossing, waardoor een slechte uniforme verdeling van activators wordt voorkomen.

Filmvormend middel:

Tijdens het soldeerproces van het lood slaat de aangebrachte flux neer en kristalliseert om een uniforme film te vormen. De resten na ontleding bij hoge temperatuur kunnen snel worden gestold, verhard en minder kleverig worden door de aanwezigheid van de filmvormer.

Het werkingsprincipe van flux is eenvoudig te begrijpen. In een notendop: gedurende de hele lasprocesDe flux verwijdert de oxidelaag op het oppervlak van het lasmateriaal door de werking van zijn eigen actieve stoffen.

Tegelijkertijd vermindert het de oppervlaktespanning tussen de tinvloeistof en het lasmateriaal, waardoor de vloei- en bevochtigingseigenschappen van de tinvloeistof worden verbeterd en het lassen wordt voltooid. Vandaar de naam "flux".

Om het werkingsprincipe van vloeimiddel volledig te analyseren, gaat het om het gebruik van de activatoren in het vloeimiddel om de oxiden op het oppervlak van het lasmateriaal te reinigen, zodat de soldeerlegering goed kan hechten aan het lasmateriaal en een laspunt kan vormen. De stoffen die een grote rol spelen in dit proces zijn de activators in de flux, die snel de oxiden van de soldeerpads en componentpennen kunnen verwijderen en soms ook het lasmateriaal beschermen tegen verdere oxidatie voordat het lassen is voltooid.

Bovendien beginnen tijdens het verwijderen van de oxidelaag ook de oppervlakteactieve stoffen in de flux te werken. Ze kunnen de oppervlaktespanning van het vloeibare soldeer op het oppervlak van het lasmateriaal aanzienlijk verminderen, de vloeibaarheid en het spreidend vermogen van het vloeibare soldeer verbeteren en ervoor zorgen dat het tinsoldeer in elk minuscuul stukje soldeer kan doordringen. hardsolderen kloof.

Bij het tinovenlasproces zal op het moment dat het laslichaam het oppervlak van de tinvloeistof verlaat, door de bevochtigende werking van de flux, het overtollige tinsoldeer langs de pen naar beneden stromen, waardoor slechte verschijnselen zoals soldeerpieken en overbruggingen worden vermeden.

Functies van de flux:

(1) Verwijder oxiden van de lasoppervlakVerlaag het smeltpunt en de oppervlaktespanning van het soldeer en bereik de hardsoldeertemperatuur zo snel mogelijk.

(2) Het vloeibare lasmetaal beschermen tegen schadelijke gassen in de omringende atmosfeer.

(3) Laat het vloeibare soldeer voldoende stromen om de hardsoldeernaad te vullen.

(4) Vernietig de metaaloxidefilm om het soldeeroppervlak schoon te maken, wat bevorderlijk is voor het bevochtigen van soldeer en het genereren van soldeerverbindinglegeringen.

(5) Kan het oppervlak van het soldeer bedekken, waardoor het soldeer of metaal niet verder oxideert.

(6) Verhoog de activiteit van het soldeer en het oppervlak van het metaal dat gesoldeerd wordt en verlaag de oppervlaktespanning van het soldeer.

(7) Het soldeer en het vloeimiddel worden gesmolten, wat de vloeibaarheid van het soldeer kan verhogen en de bevochtigbaarheid verder kan verbeteren.

(8) Het kan de warmteoverdracht van de soldeerboutkop naar het soldeeroppervlak en het gesoldeerde voorwerp versnellen.

(9) Een geschikt vloeimiddel kan er ook voor zorgen dat de soldeerverbinding er beter uitziet.

Functies van de flux in ondergedompeld booglassen:

(1) . Mechanische bescherming: Onder invloed van de vlamboog smelt de flux in de oppervlakteslak, waardoor het vloeibare lasmetaal wordt beschermd tegen het binnendringen van gassen in de omringende atmosfeer, waardoor gasinsluitingen in het lasmetaal worden voorkomen. lasnaad.

(2) . Noodzakelijke overdracht metalen onderdelen naar de gesmolten poel.

(3) . Bevorder een glad en recht lasnaadoppervlak met een goede vorming. Het smeltpunt van de flux moet 10-30℃ lager liggen dan het smeltpunt van het soldeer, onder speciale omstandigheden kan het smeltpunt van de flux hoger liggen dan het soldeer.

Als het smeltpunt van de flux te laag is in vergelijking met het soldeer, zal de flux voortijdig smelten, waardoor de fluxsamenstelling activiteit verliest wanneer het soldeer smelt als gevolg van verdamping en interactie met het moedermateriaal.

De keuze van het vloeimiddel hangt meestal af van de aard van de oxidelaag. Alkalische oxidelagen, zoals Fe, Ni, Cu, enz., gebruiken vaak zure fluxen die booranhydride (B2O3) bevatten, zure oxidelagen, bijvoorbeeld voor gietijzer met een hoge SiO2 oxidelaag, gebruiken vaak alkalische Na2CO3 flux om gemakkelijk gesmolten Na2SiO3 te vormen en de slak binnen te gaan. Sommige fluorgassen worden ook vaak gebruikt als vloeimiddel, ze reageren uniform en laten geen residu achter na het lassen.

BF3 wordt vaak gemengd met N2 voor solderen van roestvrij staal bij hoge temperaturen. Vloeimiddelen die worden gebruikt voor hardsolderen onder 450℃ zijn zachte vloeimiddelen, die zijn onderverdeeld in twee soorten, een is in water oplosbaar, meestal samengesteld uit enkelvoudige of gemengde zoutoplossingen van zoutzuur en fosforzuur, ze hebben een hoge activiteit en sterke bijtende werking, en moeten worden gereinigd na het lassen.

De andere is een in water onoplosbare organische flux, meestal op basis van colofonium of kunsthars, met toegevoegd organisch zuur, organisch amine of het HCl- of HBr-zout daarvan om het ontvettingsvermogen en de activiteit te verbeteren.

(1) Het smeltpunt moet lager zijn dan het soldeer.

(2) De oppervlaktespanning, viscositeit en dichtheid moeten lager zijn dan die van het soldeer.

(3) Het mag het moedermateriaal niet corroderen, het moet de vloeibaarheid van het soldeer verhogen en de oxidelaag op het metaaloppervlak verwijderen bij het lastemperatuur.

(4) De fluxresten zijn gemakkelijk te verwijderen.

(5) Het mag geen giftig gas en geur produceren om schade aan het menselijk lichaam en milieuvervuiling te voorkomen.

Er zijn verschillende manieren om lasstroom te classificeren, waaronder het gebruik, de productiemethode, de chemische samenstelling, de metallurgische eigenschappen tijdens het lassen en de pH en de deeltjesgrootte van de stroom.

Welke classificatiemethode ook wordt gebruikt, deze belicht alleen bepaalde aspecten van de lasstroom en omvat niet alle eigenschappen.

Gangbare classificatiemethoden zijn onder andere:

Een neutrale lasstroom is een stroom die de chemische samenstelling van het neergeslagen metaal of de lasdraad na het lassen niet significant verandert.

Dit type flux wordt vaak gebruikt voor meerdere laspassen, vooral wanneer het basismetaal dikker is dan 25 mm.

De eigenschappen van een neutrale lasstroom zijn als volgt:

a. De flux bevat weinig tot geen oxiden, zoals SiO2MnO en FeO.

b. Het vloeimiddel veroorzaakt geen oxidatie in het lasmetaal.

c. Het lassen van een sterk geoxideerd basismetaal kan resulteren in porositeit en scheuren in het lasrups.

Een actieve lasstroom is een stroom die een kleine hoeveelheid desoxiderende stoffen bevat, zoals Mn en Si. Dit type flux kan de weerstand tegen poreusheid en scheuren verbeteren.

Hieronder volgen de kenmerken van een actieve lasstroom:

a. De aanwezigheid van desoxidanten zoals Mn en Si kan veranderingen veroorzaken in de chemische samenstelling van het afgezette metaal als de boogspanning fluctueert. Een toename in Mn en Si kan de sterkte van het afgezette metaal verhogen, maar de slagvastheid verlagen. Daarom is het belangrijk om de boogspanning tijdens het meerlaags lassen nauwkeurig te controleren.

b. De actieve lasstroom heeft een sterk vermogen om porositeit te voorkomen.

Een lassen van legeringen flux bevat extra legeringscomponenten die dienen als overgangselementen. De meeste lassen van legeringen fluxen worden gesinterd.

Dit type flux wordt voornamelijk gebruikt voor het lassen van laaggelegeerd staal en voor slijtvaste bekleding.

Smeltende lasstroom wordt geproduceerd door grondstoffen van verschillende mineralen in een specifieke verhouding te combineren, ze te verhitten tot meer dan 1300 ℃, ze te smelten en grondig te mengen en ze vervolgens in water af te koelen tot korrels.

Het proces gaat verder met drogen, pletten, zeven en verpakken voor gebruik.

In China is een veelgebruikt merk smeltlasstroom "HJ". Het eerste cijfer achter de "HJ"-aanduiding geeft het gehalte aan MnO aan, het tweede cijfer staat voor het gehalte aan SiO2 en CaF2en het derde cijfer maakt onderscheid tussen verschillende merken van hetzelfde type lasstroom.

Na het proportioneren van de ingrediënten wordt droog gemengd en een bindmiddel (waterglas) toegevoegd voor nat mengen. Het mengsel wordt vervolgens gegranuleerd.

Daarna gaat het naar een droogoven om uit te harden en te drogen, en uiteindelijk wordt het gesinterd bij ongeveer 500 graden.

In China wordt een veelgebruikt merk van gesinterde lasstroom aangeduid met "SJ". Het eerste cijfer na de aanduiding "SJ" geeft het slakkensysteem aan, terwijl het tweede en derde cijfer onderscheid maken tussen verschillende merken van hetzelfde type slakkensysteemflux.

De soorten vloeimiddelen kunnen grofweg worden onderverdeeld in organische, anorganische en harsseries.

Harsvloeimiddel wordt meestal gewonnen uit de afscheidingen van bomen. Het is een natuurlijk product met weinig bijtende stoffen. Hars is een vertegenwoordiger van dit type vloeimiddel en wordt daarom ook wel harsvloeimiddel genoemd.

Omdat het vloeimiddel meestal wordt gebruikt in combinatie met soldeer, kan het worden onderverdeeld in zacht vloeimiddel en hard vloeimiddel overeenkomstig het soldeer.

Vaak gebruikt in de assemblage en het onderhoud van elektronische producten zijn hars, hars gemengde flux, soldeerpasta en zoutzuur en andere zachte flux. Ze moeten worden geselecteerd op basis van verschillende lassen werkstukken in verschillende gelegenheden.

Voordat de flux wordt gebruikt, moet deze eerst worden gebakken volgens de instructies van de flux. Deze droognorm is verkregen door middel van tests en procesinspectiecontrole en is een kwaliteitsgegarandeerde, correcte data. Het is een bedrijfsnorm en verschillende bedrijven hebben verschillende eisen.

Raadpleeg vervolgens de droogtemperatuur en retentietijd van de flux zoals aanbevolen door JB4709-2000 "Lasprocedure voor stalen drukvaten". Over het algemeen is de poolhoogte bij het drogen van flux niet meer dan 5 cm. De lasmateriaalbibliotheek droogt vaak meer in plaats van minder in één keer en geeft de voorkeur aan dikte boven dunheid bij het stapelen. Om de kwaliteit van het drogen van vloeimiddelen te waarborgen, moet er in dit opzicht strikt worden gehandeld.

Vermijd een te grote stapeldikte en zorg voor een grondige droging van de flux door de droogtijd te verlengen.

Het lassen gebied moet worden gereinigd, en puin mag niet worden gemengd in de flux, met inbegrip van de flux gebruikt voor flux opvulling moet worden afgegeven volgens de voorschriften, bij voorkeur bewaard bij ongeveer 50 ℃, tijdige recycling van de flux om verontreiniging te voorkomen. De flux die herhaaldelijk wordt gebruikt, wordt gezeefd met zeven van 8 en 40 mazen om onzuiverheden en fijn poeder te verwijderen en vervolgens gemengd met drie keer de nieuwe flux voor gebruik.

Voor gebruik moet het gedroogd worden bij 250-350℃ en 2 uur warm gehouden worden. Na het drogen wordt het in een incubator van 100-150℃ bewaard voor het volgende gebruik en buitenopslag is verboden. In complexe veldomstandigheden of hoge relatieve vochtigheid moet de locatie tijdig worden beheerd, schoon worden gehouden, de nodige tests worden uitgevoerd voor de vochtbestendigheid van de flux en mechanische mengsels, de vochtabsorptiesnelheid en mechanische insluitingen worden gecontroleerd, wanordelijke stapeling en het mengen van fluxen worden vermeden.

De flux heeft bepaalde eisen aan de deeltjesgrootte, de deeltjesgrootte moet geschikt zijn, zodat de flux een bepaalde doorlaatbaarheid heeft, het lasproces geen continue booglicht afgeeft en luchtvervuiling van het smeltbad voorkomt om poriën te vormen. Fluxen zijn over het algemeen onderverdeeld in twee soorten, een met een gemeenschappelijke deeltjesgrootte van 2,5-0,45 mm (8-40 mesh), en de andere met een fijne deeltjesgrootte van 1,43-0,28 mm (10-60 mesh).

Fijn poeder kleiner dan de gespecificeerde deeltjesgrootte is over het algemeen niet meer dan 5%, en grof poeder groter dan de gespecificeerde deeltjesgrootte is over het algemeen meer dan 2%. Tests en controles van de deeltjesgrootteverdeling van de flux moeten worden uitgevoerd om de gebruikte lasstroom te bepalen.

Als de vloeimiddellaag te dun of te dik is, zullen er putjes, vlekken en poriën ontstaan op het lasoppervlak en zal er een ongelijkmatige vorm van het laspad ontstaan. De dikte van de vloeimiddellaag moet strikt gecontroleerd worden binnen een bereik van 25-40 mm. Bij gebruik van gesinterde flux is de poolhoogte van de flux vanwege de lage dichtheid 20%-50% hoger dan die van gesmolten flux. Hoe groter de diameter van de lasdraad, hoe hoger de lasstroom en hoe hoger dienovereenkomstig de dikte van de fluxlaag.

Als gevolg van de niet-standaard werking van het lasproces en de oneerlijke behandeling van fijn poeder flux, zullen er intermitterende ongelijke putjes op het oppervlak van de las, de niet-destructieve testen is gekwalificeerd, maar het uiterlijk kwaliteit is aangetast, en de schelp dikte is plaatselijk verzwakt.

Voor gebruikers is het onmogelijk om de samenstelling van de flux te testen. Als je wilt weten of het fluxoplosmiddel verdampt, kun je dit eenvoudig meten aan de hand van het soortelijk gewicht. Als het soortelijk gewicht veel toeneemt, kun je vaststellen dat het oplosmiddel verdampt is.

Bij het kiezen van flux zijn er een paar suggesties voor de gebruikers:

(1) Ruik de geur om voorlopig te bepalen welk soort oplosmiddel wordt gebruikt. De geur van methanol is relatief klein maar prikkelend, de geur van isopropanol is wat zwaarder en ethanol heeft een geurige geur.

Hoewel de leverancier ook een gemengd oplosmiddel kan gebruiken, is de leverancier meestal bereid om op verzoek een samenstellingsrapport te verstrekken.

De prijs van isopropanol is echter ongeveer 3 tot 4 keer zo hoog als die van methanol, dus als je de leverancier onder druk zet voor een lagere prijs, kan de kwaliteit twijfelachtig zijn.

(2) Bepaal het monster, dit is ook de meest fundamentele methode voor veel bedrijven om flux te kiezen. Bij het bevestigen van het monster moet de leverancier worden gevraagd om het relevante parameterrapport te verstrekken en dit te vergelijken met het monster.

Als bevestigd is dat het monster in orde is, moet de volgende levering vergeleken worden met de oorspronkelijke parameters. Als er een afwijking verschijnt, controleer dan het soortelijk gewicht, de zuurgraad, enz.

(3) De huidige fluxmarkt is gemengd. Bij het kiezen moet je een duidelijk inzicht hebben in de kwalificaties van de leverancier.

Vloeimiddel bij het lassen is een materiaal dat wordt gebruikt om het smelten van metalen tijdens het lasproces te bevorderen, te vergemakkelijken en te beschermen. Het wordt gebruikt om de vorming van oxiden en andere ongewenste bijproducten die door hitte kunnen ontstaan, te voorkomen. Vloeimiddel kan de vorm hebben van een vloeistof, pasta of vast materiaal en helpt bij het maken van een betere, schonere en sterkere las.

Ja, vloeimiddel is essentieel bij stoklassen. De elektrode die bij stoklassen wordt gebruikt, vaak een "stick" genoemd, is bedekt met vloeimiddel. Als het staafje wordt opgebruikt, creëert de flux een gasmantel rond het lasgebied, waardoor het gesmolten metaal wordt beschermd tegen de omringende lucht, wat kan leiden tot verontreiniging en zwakke lassen als het niet wordt beschermd.

De sterkte van een las wordt voornamelijk bepaald door de vaardigheid van de lasser en de voorbereiding van de materialen, en niet zozeer door het soort laswerk. Dat gezegd hebbende, MIG (Metal Inert Gas) lassen produceert meestal schonere en soms sterkere lassen dan het fluxkernlassen vanwege het gebruik van een schermgas. Vloeimiddellassen is echter veelzijdiger en werkt beter op dikkere, vuilere en roestigere materialen.

Fluxlassen wordt het best gebruikt in situaties waar de omgevingsomstandigheden moeilijk te controleren zijn, zoals buiten of in tochtige omstandigheden. Dit komt omdat de flux een beschermende barrière creëert die de las beschermt tegen atmosferische gassen. Het is ook geweldig voor het lassen van dikkere, ruwere materialen en bij het lassen buiten de positie. Bovendien is het meestal voordeliger en gemakkelijker te leren dan andere soorten lassen.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.