Wat als het kiezen van de juiste lasstroom de sleutel zou kunnen zijn tot foutloze verbindingen en efficiënte projecten? Dit artikel gaat in op de verschillende soorten lasfluxen, hun rol bij het verbeteren van de lasprestaties en cruciale tips voor het juiste gebruik ervan. Van het verwijderen van oxiden tot het verlagen van de oppervlaktespanning, u ontdekt praktische adviezen voor het verbeteren van uw lasresultaten en het onderhouden van apparatuur. Duik in de materie om te leren hoe u effectief lasflux kunt kiezen en gebruiken, zodat u elke keer weer sterkere en schonere lassen krijgt.

Flux: een chemische substantie die het lasproces kan helpen en bevorderen in de lasprocesheeft een beschermend effect en voorkomt oxidatiereacties.

Flux kan worden onderverdeeld in vast, vloeibaar en gas.

Het omvat voornamelijk "ondersteunende warmtegeleiding", "verwijderen van oxiden", "verlagen van de oppervlaktespanning van het gelaste materiaal", "verwijderen van de olievlek op het oppervlak van het gelaste materiaal, vergroten van het lasoppervlak" en "voorkomen van reoxidatie".

De twee belangrijkste rollen in deze aspecten zijn "het verwijderen van oxiden" en "het verlagen van de oppervlaktespanning van het gelaste materiaal".

De rol van vloeimiddel is het verbeteren van de lasprestaties en de lasechtheid.

Flux kan de oxiden op het metaaloppervlak verwijderen en verdere oxidatie voorkomen, de activiteit van soldeer en metaaloppervlak verbeteren en zo de bevochtigbaarheid en hechting verbeteren.

Fluxen omvatten sterk zure flux, zwak zure flux en neutrale flux.

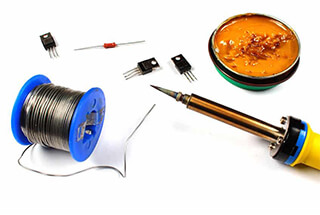

De veelgebruikte lasfluxen voor elektriciens zijn onder andere hars, harsoplossing, soldeerpasta en soldeerolie.

Het toepassingsgebied wordt weergegeven in de tabel en kan redelijkerwijs worden geselecteerd op basis van verschillende lasobjecten.

Soldeerpasta en soldeerolie hebben een bepaalde corrosiviteit en kunnen niet worden gebruikt voor het lassen van elektronische componenten en printplaten.

Na het lassen moeten de achtergebleven soldeerpasta en soldeerolie worden schoongeveegd.

Bij het vertinnen van componentpennen moet hars worden gebruikt als soldeervloeimiddel.

Als de printplaat gecoat is met een harsoplossing, is het niet nodig om vloeimiddel te gebruiken bij het inlassen van de componenten.

Tabel 4-1 Toepassingsbereik van gangbare fluxen

| Type flux | Toepassingsgebied |

| Hars | Lassen van elektronische componenten, installeren en lassen van printplaten, lassen van verbindingsdraden in elektronische apparatuur, lassen van dunnere draadeinden, enz. |

| Harsoplossing | Oxidatiebehandeling van printplaten, lassen van dunnere draadeinden, enz. |

| Soldeerpasta en slak | Lassen van dikkere draadeinden, lassen van grotere aansluitingen van elektrische apparatuur, lassen van omhulsels van apparatuur, enz. |

Voor de fabrikant is er geen manier om de samenstelling van de flux te testen.

Als je wilt weten of het fluxoplosmiddel vluchtig is, kun je gewoon het soortelijk gewicht meten.

Als het soortelijk gewicht veel toeneemt, kun je concluderen dat het oplosmiddel vluchtig is.

Bij het selecteren van vloeimiddelen worden de volgende suggesties aan de fabrikant gegeven:

Vooraf wordt bepaald welk oplosmiddel wordt gebruikt, zoals methanol, dat een kleine maar verstikkende smaak heeft, en isopropanol, dat een sterke smaak heeft.

Hoewel de leverancier ook gemengde oplosmiddelen mag gebruiken, is de leverancier verplicht om een ingrediëntenrapport te verstrekken, dat over het algemeen door hen wordt geleverd;

De prijs van isopropanol is echter ongeveer 3-4 keer zo hoog als die van methanol.

Als de prijs sterk onder druk staat bij leveranciers, kan het moeilijk zijn om te zeggen waar het om gaat.

Dit is ook de meest fundamentele methode voor veel fabrikanten om de flux te selecteren.

Bij het bevestigen van het monster moet de leverancier vragen om het relevante parameterrapport en dit vergelijken met het monster.

Als het monster OK is, moet de volgende levering vergeleken worden met de oorspronkelijke parameters.

In geval van afwijkingen moeten het soortelijk gewicht, de zuurgraad, enz. worden gecontroleerd.

De rookontwikkeling van de flux is ook een belangrijke indicator.

Indien nodig kun je de fabrikant bezoeken.

Als ze een fabrikant van onregelmatige fluxen zijn, zullen ze hier bang voor zijn.

Laten we het, voordat we de gebruiksmethode introduceren, hebben over de classificatie van flux.

Het kan worden onderverdeeld in een reeks elektroloze fluxen, die op de markt worden verkocht als "lasolie".

Na gebruik goed schoonmaken, anders kan er gemakkelijk corrosie ontstaan en kunnen de gesoldeerde objecten beschadigd raken.

De andere is organische serieflux, die snel kan ontbinden en inactieve residuen achterlaat.

De andere is harsactieve serieflux, die niet corrosief is, sterk isolerend en stabiel op lange termijn.

Het meest gebruikte vloeimiddel is harsvloeimiddel.

Over het algemeen is het gebruik van aluminium flux relatief eenvoudig.

Veeg eerst de alcohol over het lasstuk om de olievlek te verwijderen, breng dan het vloeimiddel aan op het te lassen oppervlak en dan kun je lassen.

Vergeet echter niet om het na het lassen schoon te maken en let op de veiligheid tijdens het gebruik. Laat het niet in de mond, neus, keel en huid komen.

Als het niet in gebruik is, kan het worden afgesloten en op een koele en geventileerde plaats worden bewaard.

Het belangrijkste van het tinstaaflascircuit is om het lasdeel schoon te maken, de hars op het lasdeel te verwarmen en te smelten of de flux op het te lassen voorwerp aan te brengen en vervolgens een soldeerbout te gebruiken om het tin op te eten en op het te lassen punt te richten.

Over het algemeen wordt hars gebruikt voor het lassen van kleine onderdelen en flux voor het lassen van grote onderdelen.

Op de printplaat wordt hars gebruikt en voor het lassen uit één stuk wordt flux gebruikt.

Explain:

1. De verzegelde houdbaarheid is een half jaar. Vries het product niet in.

De beste opslagtemperatuur is 18 ℃ - 25 ℃, en de beste opslagvochtigheid is 75% - 85%.

2. Nadat de flux lange tijd is opgeslagen, moet het soortelijk gewicht worden gemeten voor gebruik en moet het soortelijk gewicht op normaal worden gebracht door verdunner toe te voegen.

3. Solvent flux is een ontvlambaar chemisch materiaal. Het moet worden gebruikt in een goed geventileerde omgeving, uit de buurt van vuur en direct zonlicht.

4. Als de flux in de afgesloten tank wordt gebruikt, moet u de hoeveelheid spray en de spraydruk redelijk aanpassen aan de prestaties van de golfoven en de kenmerken van het product.

5. Wanneer de flux continu wordt toegevoegd aan de afgesloten tank, zal een kleine hoeveelheid sediment in de flux zich ophopen op de bodem van de afgesloten tank.

Hoe langer de tijd, hoe meer sediment zich zal ophopen, wat verstopping van het sproeisysteem van de piekoven kan veroorzaken.

Om te voorkomen dat het sediment het sproeisysteem van de piekoven blokkeert, de spuithoeveelheid en de sproeistatus beïnvloedt en problemen veroorzaakt met PCB-solderen, is het noodzakelijk om het sproeisysteem, zoals de afgesloten tank en het filterscherm, regelmatig te reinigen en te onderhouden.

Het wordt aanbevolen om dit één keer per week te doen en de flux met sediment op de bodem van de sealtank te vervangen.

Voor handmatig lassen:

1. Probeer niet te veel vloeimiddel in één keer te gieten, en voeg toe en vul aan afhankelijk van de uitvoer;

2. 1/4 verdunner wordt om het uur toegevoegd, en geschikte vloeimiddelen worden om de 2 uur toegevoegd;

3. Probeer voor de middag- en avondpauze of wanneer het gebruik is gestopt, de flux af te dichten en af te dekken;

4. Giet voordat u 's avonds klaar bent met werken de flux in de plaat voorzichtig terug in de emmer en installeer deze, en maak de weekplaat schoon met een schone doek voor stand-by;

5. Wanneer de gisteren gebruikte flux wordt gebruikt, moet tegelijkertijd 1/4 verdunner en meer dan tweemaal de ongebruikte nieuwe flux worden toegevoegd, zodat de gisteren gebruikte flux volledig kan worden gebruikt om verspilling te voorkomen.

6. Controleer regelmatig de luchtdruk van de luchtcompressor als u de vloeimiddelen sproeit of schuimt.

Het is beter om water- en olievlekken in de lucht te filteren met meer dan twee precisie screeningsprogramma's.

Gebruik droge, olievrije en watervrije schone perslucht om te voorkomen dat de structuur en de prestaties van de flux worden aangetast.

7. Let bij het sproeien op de afstelling van de spray en zorg ervoor dat de flux gelijkmatig over het PCB-oppervlak wordt verdeeld.

8. De tingolf is glad en de printplaat is niet vervormd, zodat een uniformer oppervlakte-effect kan worden verkregen.

9. In geval van ernstige oxidatie van vertinde PCB's, gelieve de juiste voorbehandeling uit te voeren om de kwaliteit en soldeerbaarheid te garanderen.

10. De niet-verzegelde vloeimiddelen worden verzegeld voordat ze worden opgeslagen. De gebruikte vloeimiddelen mogen niet in de oorspronkelijke verpakking worden gegoten om ervoor te zorgen dat de oorspronkelijke oplossing schoon blijft.

11. De afgedankte flux wordt door speciaal personeel afgevoerd en mag niet willekeurig worden gedumpt om het milieu te vervuilen.

12. Tijdens het gebruik moet worden voorkomen dat de onbedekte plank en de voet van onderdelen worden verontreinigd door zweet, handvlekken, gezichtscrème, vet of andere materialen.

Na het lassen schoon houden en niet met de handen verontreinigen voordat het volledig is gedroogd.

13. De hoeveelheid fluxcoating hangt af van de vraag naar het product.

De aanbevolen hoeveelheid vloeimiddel voor een enkel paneel is 25-55ml/min, en de aanbevolen hoeveelheid vloeimiddel voor een dubbel paneel is 35-65ml/min.

14. Als de flux een schuimvormend coatingproces is, moet het soortelijk gewicht van de flux worden geregeld om te voorkomen dat de structuur en prestaties van de flux worden beïnvloed door de vervluchtiging van het oplosmiddel in de flux, de toename van het soortelijk gewicht en de toename van de fluxconcentratie.

Het wordt aanbevolen om het soortelijk gewicht van de flux te controleren als het schuim ongeveer 2 uur wordt gebruikt.

Als het soortelijk gewicht toeneemt, voeg dan de juiste hoeveelheid verdunningsmiddel toe om bij te stellen.

Het aanbevolen bereik van de controle van het soortelijk gewicht is ± 0,01 van het soortelijk gewicht van de specificatie van de stamoplossing.

15. De voorverwarmingstemperatuur van flux: 75-105 ℃ voor de bodem van een enkel paneel (60-90 ℃ voor het oppervlak van een enkel paneel), 85-120 ℃ voor de bodem van een dubbel paneel (70-95 ℃ voor het oppervlak van een dubbel paneel).