Heb je je ooit afgevraagd hoe lassen afzonderlijke metalen stukken omvormt tot één geheel? Dit artikel verkent de fascinerende wereld van lasverbindingen en onderzoekt hun soorten, mechanische eigenschappen en de kritieke factoren in hun ontwerp. Ontdek hoe deze verbindingen de sterkte en duurzaamheid van metalen constructies beïnvloeden.

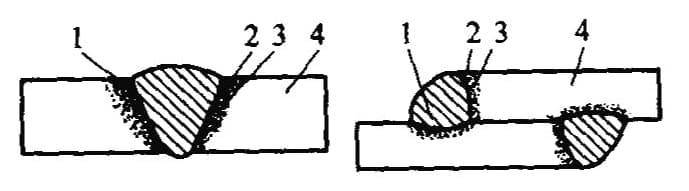

Booglasverbindingen zijn complexe structuren die bestaan uit vier verschillende gebieden, elk met unieke kenmerken en eigenschappen:

1 - Lasmetaal

2 - Gesmolten draad

3 - Door hitte getroffen zone

4 - Basismateriaal

Lasproces geeft de verbinding de volgende mechanische eigenschappen:

1) Heterogene mechanische prestaties van lasverbindingen

Door verschillende metallurgische processen die plaatsvinden tijdens het lassen en door de verschillende thermische cycli en rekcycli die van invloed zijn op verschillende gebieden, treden er aanzienlijke verschillen op in de structuur en eigenschappen van deze gebieden. Dit resulteert in heterogene mechanische prestaties van de gehele verbinding.

2) Ongelijkmatige spanningsverdeling en -concentratie in lasverbindingen

Geometrische discontinuïteiten die inherent zijn aan lasverbindingen leiden tot een ongelijkmatige verdeling van de werkspanning en daaropvolgende spanningsconcentratie. Wanneer er lasfouten aanwezig zijn, of wanneer de vorm van de lasnaad of lasverbinding onpraktisch is, neemt de spanningsconcentratie toe, waardoor de sterkte van de verbinding wordt aangetast, in het bijzonder zijn vermoeiingssterkte.

3) Restspanning en vervorming door ongelijkmatige verwarming tijdens het lassen

Lassen is een plaatselijk verwarmingsproces. Tijdens booglassenDe temperatuur bij de lasnaad kan het kookpunt van het materiaal bereiken, maar daalt snel weg van de naad tot kamertemperatuur. Dit ongelijke temperatuurveld leidt tot restspanning en vervorming in het lasstuk.

4) Hoge stijfheid van lasverbindingen

Door te lassen worden de naad en de onderdelen één geheel, wat een hogere stijfheid oplevert in vergelijking met geklonken of geklonken verbindingen.

Gelaste verbinding (ook wel Joint genoemd): Een lasverbinding.

Veelgebruikte lasverbindingen:

Onder andere stootvoeg, T-voeg, kruisvoeg, overlapvoeg, hoekvoeg, randvoeg, mofvoeg, afgeschuinde stootvoeg, flensvoeg en dubbele V-voegvoeg.

De basistypen lasverbindingen.

| Naam | Lasnaadvorming | Naam | Lasnaadvorming |

| Stootvoeg |  | Aansluiting |  |

| T-stuk |  | Schuine knoopverbinding |  |

| Hoekverbinding |  | Aansluiting met flens | |

| Schootverbinding |  | Verzegelde knoopverbinding |

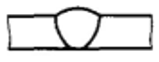

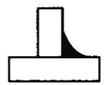

1. Stootvoeg

Een stuikverbinding wordt gevormd door de aangrenzende randen van twee werkstukken die in hetzelfde vlak liggen, aan elkaar te lassen. Deze verbindingsconfiguratie wordt veel toegepast in verschillende gelaste constructies vanwege het verfijnde ontwerp, de superieure belastbaarheid, de hoge sterkte-gewichtsverhouding en het efficiënte materiaalgebruik.

De populariteit van de stuikverbinding komt voort uit de mogelijkheid om krachten direct door de las over te brengen, wat resulteert in een gelijkmatigere spanningsverdeling in vergelijking met andere verbindingstypes. Deze eigenschap maakt het bijzonder geschikt voor toepassingen met cyclische belasting of vermoeiingsgevoelige omgevingen, zoals drukvaten, pijpleidingen en staalconstructies.

Het rand-tot-rand karakter van de verbinding stelt echter strenge eisen aan de voorbereiding en uitlijning van de parallelle oppervlakken. Nauwkeurige voorbereiding van de randen, inclusief afschuining voor dikkere materialen, en het handhaven van nauwe inpastoleranties zijn cruciaal om volledige inbranding te garanderen en het risico op lasdefecten te minimaliseren.

Bij het lassen vertoont de lasrups van een stootnaad meestal een licht convex profiel, dat boven het oppervlak van het basismateriaal uitsteekt. Hoewel deze versterking voor extra sterkte kan zorgen, creëert het ook een geometrische discontinuïteit. Dit niet-uniforme oppervlak kan leiden tot spanningsconcentratie bij de laseus - de overgangszone tussen het lasmetaal en het basismateriaal. Om dit probleem te beperken, kunnen nabewerkingen zoals slijpen of machinaal bewerken worden toegepast om een gelijkmatig oppervlak te verkrijgen, vooral in toepassingen waar vermoeiingsweerstand of aerodynamische eigenschappen kritisch zijn.

Moderne lastechnieken, zoals geautomatiseerd laserlassen of elektronenbundellassen, kunnen stuikverbindingen van hoge kwaliteit produceren met minimale vervorming en smalle warmte-beïnvloede zones, wat de mechanische eigenschappen van de verbinding en de algehele structurele integriteit verder verbetert.

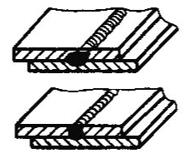

2. T-stuk

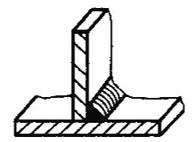

Een T-verbinding (of kruisverbinding) wordt gevormd door loodrechte delen met elkaar te verbinden door middel van een hoeklas, waardoor een configuratie ontstaat die lijkt op de letter "T". Deze veelzijdige verbinding is bestand tegen krachten en koppels in meerdere richtingen, waardoor ze essentieel is in verschillende constructietoepassingen. T-verbindingen worden voornamelijk aangetroffen in kokerconstructies, drukvatenbouw (zoals buis-op-schaal verbindingen) en de bevestiging van mangatversterkingsringen aan drukvaten.

De geometrie van T-verbindingen zorgt voor unieke uitdagingen bij de spanningsverdeling. De abrupte overgang van de lasnaad naar het basismateriaal veroorzaakt een aanzienlijke vervorming van de krachtstroom onder externe belastingen, wat resulteert in een zeer niet-uniform en complex spanningsveld. Dit fenomeen leidt tot aanzienlijke spanningsconcentraties bij zowel de aanzet als de teen van de hoeklas, wat kritieke gebieden zijn die gevoelig zijn voor vermoeiingsbreuk.

Om deze spanningsconcentraties te verminderen en de prestaties van de verbinding te verbeteren, kunnen verschillende strategieën worden toegepast:

Bij het ontwerpen en fabriceren van T-verbindingen moeten ingenieurs zorgvuldig rekening houden met factoren zoals materiaalselectie, lasparameters en mogelijke belastingsscenario's om optimale prestaties en een lange levensduur van de verbinding te garanderen.

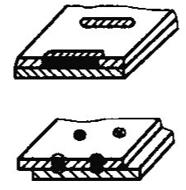

3. Schootverbinding

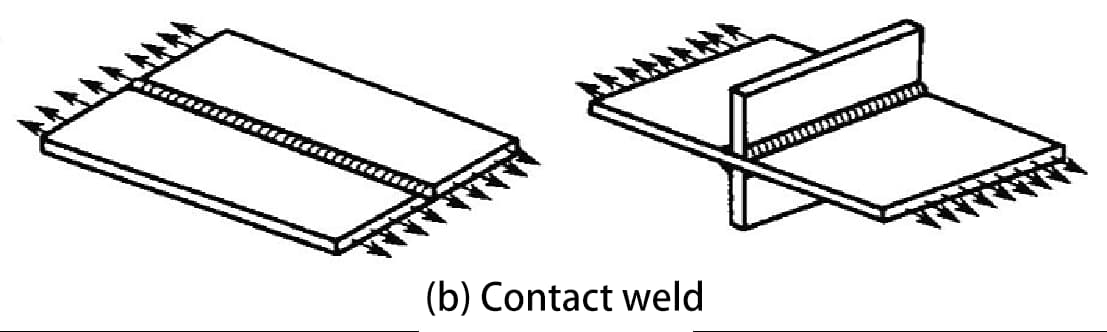

Een overlapverbinding wordt gemaakt door twee platen te overlappen en dan een hoeklas aan het uiteinde of de zijkant uit te voeren, of door een plug- of groeflas toe te voegen. Door de verkeerde uitlijning van de twee plaathartlijnen in de overlapverbinding wordt een extra buigmoment gegenereerd onder belasting, wat van invloed kan zijn op lassterkte.

Daarom worden overlapverbindingen meestal niet gebruikt voor de belangrijkste drukdragende elementen in ketels en drukvaten.

De significante vormverandering in de onderdelen als gevolg van overlapverbindingen leidt tot een complexere spanningsconcentratie in vergelijking met stootverbindingen, wat resulteert in een extreem ongelijkmatige spanningsverdeling over de verbinding.

Binnen overlapverbindingen, gebaseerd op de verschillende richtingen van spanning die op de overlappende hoeklas inwerkt, kunnen deze lassen worden gecategoriseerd als frontaal, lateraal of diagonaal. hoeklassen.

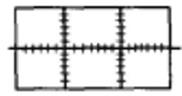

Naast het lassen van twee stalen platen die aan het uiteinde of de zijkant op elkaar gestapeld zijn, worden bij overlapverbindingen ook groeflassen en pluglassen (ronde gaten en langwerpige gaten) toegepast. De structuur van een groefgelaste overlapverbinding is weergegeven in de figuur.

Eerst wordt het te verbinden werkstuk in een groef gestanst en vervolgens wordt de groef gevuld met lasmetaal. De doorsnede van de groeflas is rechthoekig en de breedte is tweemaal de dikte van het verbonden onderdeel. De lengte van de groef moet iets korter zijn dan de overlaplengte.

Pluglassen houdt in boren gaten in de samen te voegen platen, vervangt de groef bij groeflassen en gebruikt lasmetaal om deze gaten op te vullen, waardoor de twee platen met elkaar verbonden worden. Pluglassen kan worden onderverdeeld in twee types: pluglassen met ronde gaten en pluglassen met langwerpige gaten, zoals weergegeven in de figuur.

4. Hoekverbinding

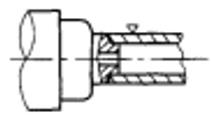

Een hoekverbinding wordt gevormd wanneer twee platen aan hun randen onder een bepaalde hoek worden gelast. Hoekverbindingen worden vaak gebruikt in doosconstructies, zadelpijpverbindingen en verbindingen met cilindrische lichamen. De verbinding tussen vuurbuizen en eindkappen in kleine ketels wordt ook in deze vorm gemaakt.

Net als T-verbindingen hebben enkelzijdige hoekverbindingen een extreem lage weerstand tegen omgekeerde buigmomenten. Tenzij de platen erg dun zijn of de constructie niet kritisch is, moeten er over het algemeen schuine kanten worden gemaakt voor dubbelzijdig lassen, anders kan de kwaliteit niet worden gegarandeerd.

Bij het kiezen van het type verbinding moet je in de eerste plaats rekening houden met de structuur van het product, maar ook met factoren zoals spanningsomstandigheden en verwerkingskosten.

Bijvoorbeeld:

Stootverbindingen worden veel gebruikt omdat ze de spanning gelijkmatig verdelen en metaal besparen. Stootverbindingen vereisen echter nauwkeurige snijafmetingen en montage.

T-verbindingen hebben meestal een kleine afschuifspanning of dienen alleen als verbindingslas.

Schootverbindingen vereisen geen hoge montageprecisie en zijn gemakkelijk te monteren, maar hun draagvermogen is laag, dus worden ze meestal gebruikt in niet-kritieke constructies.

De eisen voor laskwaliteit, lasgrootte, laspositie, werkstukdikte, geometrische afmetingen en werkomstandigheden in het ontwerp van lasverbindingen bepalen de diversiteit in het selecteren van lasmethoden en formuleringsprocessen. Een redelijk ontwerp en selectie van lasverbindingen garandeert niet alleen de sterkte van de lassen en de totale staalconstructie, maar vereenvoudigt ook het productieproces en verlaagt de productiekosten.

Belangrijkste factoren bij het ontwerpen en selecteren van lasverbindingen:

Tabel 1-2: Vergelijkend ontwerp van lasverbindingen

| Principes van gezamenlijk ontwerp | Foutgevoelig ontwerp | Verbeterd ontwerp |

| Verhoog de voorkant hoeklas |  |  |

| De positie van de lasnaad moet het lassen en inspecteren vergemakkelijken |  |  |

| Om spanningsconcentratie bij de overlaplasnaad te verminderen, moet deze worden ontworpen als een verbinding met bepaalde spanningsontlasting |  |  |

| Snijd de scherpe hoeken van de verstevigingsribben af |  |  |

| Lasnaden moeten worden verdeeld |  |  |

| Vermijd kruisende lasnaden |  |  |

| Lasnaden moeten op of vlakbij de neutrale as in een symmetrische positie worden ontworpen |  |  |

| De lasnaden die worden blootgesteld aan buiging moeten worden ontworpen aan de trekzijde, niet aan de ongelaste drukzijde. |  |  |

| Vermijd het plaatsen van lasnaden waar de spanning geconcentreerd is. |  |  |

| Lasnaden moeten uit de buurt blijven van gebieden met maximale spanning. |  |  |

| Het verwerkingsoppervlak moet vrij zijn van lasnaden. |  |  |

| De positie van de automatische lasnaden moet zo worden ontworpen dat de afstelling van de lasapparatuur en het aantal keren dat het werkstuk moet worden omgedraaid tot een minimum worden beperkt. |  |  |

Een lasnaad is de verbinding die ontstaat na het aan elkaar lassen van onderdelen.

Categorieën:

1. Op basis van ruimtelijke positionering kan het worden onderverdeeld in: vlakke lasnaden, horizontale lasnaden, verticale lasnaden en lasnaden boven het hoofd.

2. Gebaseerd op de verbindingsmethode kan het worden gecategoriseerd in: stuiklasnaden, hoeklasnaden en pluglasnaden.

3. Op basis van continuïteit kan het worden ingedeeld in: continue lasnaden en intermitterende lasnaden.

4. Op basis van de belasting kan het worden opgesplitst in: werkende lasnaden en contactlasnaden.

De lasnaad is een cruciaal onderdeel van de lasverbinding. De basisvormen van de lasnaad zijn de stuiklasnaad en de hoeklasnaad.

1. Kniklasnaden:

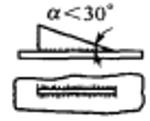

Stuiklasnaden worden gevormd op de overgang tussen twee delen. Ze kunnen ongegroefd (of I-vormig) of gegroefd zijn. De vorm van het oppervlak van de lasnaad kan bol zijn of gelijk met het oppervlak.

2. Hoeklasnaden:

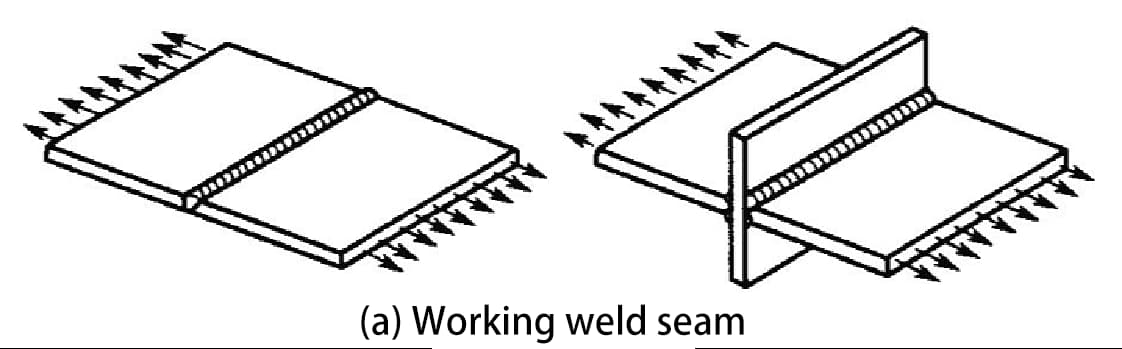

Werklasnaden (ook bekend als lastdragende lasnaden)

Dit zijn lasnaden die, in serie met de gelaste delen, voornamelijk belastingen dragen. Als deze naden zouden scheuren, zou de staalconstructie onmiddellijk ernstige schade oplopen.

Contactlasnaden (ook bekend als niet-dragende lasnaden)

Dit zijn lasnaden die twee of meer gelaste delen parallel met elkaar verbinden (d.w.z. verbinding maken). Deze naden dragen geen directe belasting en zijn onderhevig aan minimale kracht tijdens het gebruik. Als zo'n naad zou scheuren, zou de constructie niet onmiddellijk bezwijken.

Een groef is een sleuf die wordt gevormd door bepaalde geometrische vormen te bewerken op de te lassen delen van een werkstuk volgens ontwerp- of procesvereisten.

Groefvoorbereiding:

Het proces van het machinaal bewerken van de groef met behulp van mechanische methoden, vlam of elektrische vlamboog.

Doel van groefvoorbereiding:

(1) Om ervoor te zorgen dat de boog diep in de wortel van de lasnaad doordringt voor volledige versmelting, om een optimale lasnaadvorming te bereiken en om de slakverwijdering te vergemakkelijken.

(2) Voor gelegeerde staalsoortenDe groef past ook de verhouding tussen het basismetaal en het toevoegmetaal aan (d.w.z. fusieverhouding).

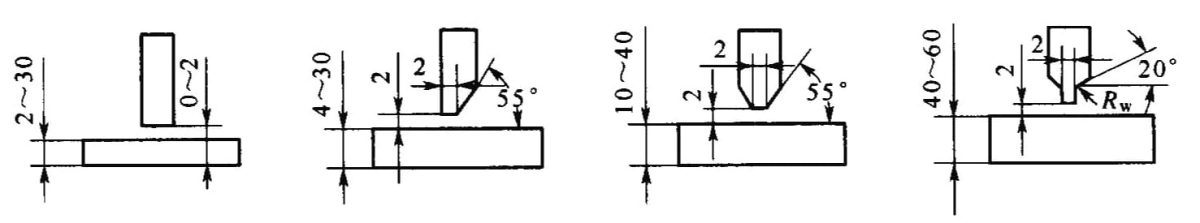

Afhankelijk van de plaatdikte kunnen de lasranden van stuiklasnaden worden gerold, gekantrecht of bewerkt tot V-vormige, X-vormige, K-vormige en U-vormige groeven.

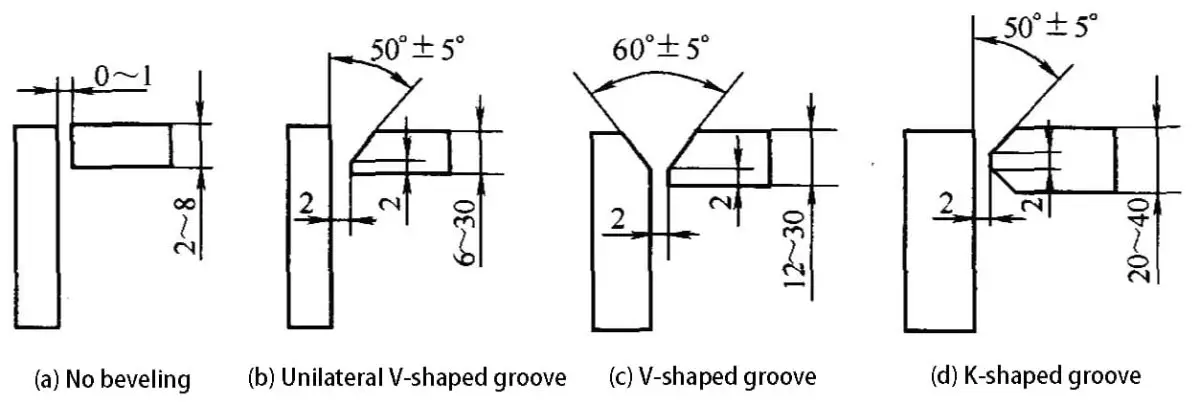

(2) Afhankelijk van de dikte van het werkstuk, de structuur en de draagomstandigheden, kunnen de groefvormen voor hoekverbindingen en T-verbindingen worden verdeeld in I-vorm, enkelzijdige V-vorm met een stompe rand en K-vorm.

a) I-vorm

b) Enkelzijdige V-vorm (met stompe rand)

c) K-vorm (met stompe rand)

2. Principes voor groefontwerp

De vorm en afmetingen van de groef worden voornamelijk gekozen en ontworpen op basis van de dikte van de staalconstructie, de gekozen lasmethode, de laspositie en het lasproces. Het ontwerp moet:

1) Minimaliseer de hoeveelheid vulmateriaal in de lasnaad;

2) Goed tentoonstellen lasbaarheid;

3) Zorg ervoor dat de vorm van de groef gemakkelijk te bewerken is;

4) Vergemakkelijk aanpassing van lasmisvorming;

In het algemeen is het voor het lassen van werkstukken tot 6 mm dik met behulp van elektrodebooglassen, of voor het automatisch lassen van werkstukken tot 14 mm dik, mogelijk om een gekwalificeerde lasnaad te verkrijgen zonder groefvoorbereiding.

Er moet echter wel een ruimte tussen de platen blijven om ervoor te zorgen dat het toevoegmetaal het smeltbad vult, zodat de hechting volledig is. Als de staalplaat Boven de bovengenoemde dikte kan de boog niet door de plaat dringen en moet groefvoorbereiding overwogen worden.

Om ervoor te zorgen dat hun ontwerpen nauwkeurig en accuraat worden gemaakt, moeten ingenieurs de technische specificaties van constructies en producten uitgebreid communiceren via gedetailleerde ontwerptekeningen en uitgebreide specificatiedocumenten.

Voor lasverbindingen maken ontwerpers voornamelijk gebruik van gestandaardiseerde lassymbolen en lasprocescodes. Hoewel traditionele technische tekenmethoden kunnen worden gebruikt, kan het grafisch of tekstueel detailleren van de ingewikkelde lasprocesvereisten en -overwegingen voor complexe verbindingen te omslachtig worden en vatbaar zijn voor verkeerde interpretaties.

Daarom is de implementatie van gestandaardiseerde symbolen en codes cruciaal voor het ondubbelzinnig specificeren van de volgende kritieke aspecten van lasverbindingen:

Deze gestandaardiseerde weergaven stroomlijnen niet alleen de workflow van ontwerp tot fabricage, maar minimaliseren ook communicatiefouten, verhogen de productiviteit en zorgen voor een consistente kwaliteit in verschillende productieomgevingen. Bovendien wordt het eenvoudiger om te voldoen aan internationale lasnormen zoals AWS A2.4 of ISO 2553, die essentieel zijn voor wereldwijde productie en kwaliteitsborging.

Lasnaad symbolen: Symbolen op de tekeningen om de vorm, grootte en methode van de lasnaad weer te geven.

Ze worden gereguleerd door GB/T324-1998 "Symbolische weergave van lasnaden" (van toepassing op smeltlassen en weerstandlassen) en GB/T5185-1999 "Representatiecodes voor lassen en weerstandlassen". Solderen Methoden op tekeningen.

Een lasnaadsymbool bestaat uit:

Basissymbolen: Deze symbolen geven de dwarsdoorsnede van de lasnaad weer en benaderen de vorm van de dwarsdoorsnede van de lasnaad.

| Namen van lasnaden | Dwarsdoorsnede van de lasnaad. | Symbool |

| I-vormige lasnaad |  |  |

| V-vormige lasnaad |  |  |

| V-vormige lasnaad met stompe rand |  |  |

| Enkelzijdige V-vormige lasnaad |  |  |

| Stomp gesneden Enkelzijdige V-vormige lasnaad |  | |

| U-vormige lasnaad met stompe rand |  |  |

| Lasnaad afdichten |  | |

| Vullas |  |  |

| Stoplassen of groeflassen |  |  |

| Flare-V-lassen |  |  |

| Puntlassen |  |  |

| Naadlassen |  |  |

Aanvullende symbolen: Deze symbolen geven aanvullende eisen weer voor de oppervlaktevormkenmerken van de lasnaad. Aanvullende symbolen worden meestal gebruikt in combinatie met de basislasnaadsymbolen als er speciale eisen zijn voor de oppervlaktevorm van de lasnaad.

| Naam | Geassisteerd Lastechniek | Symbool | Instructies |

| Plat symbool |  | Geeft een vlak lasoppervlak aan. | |

| Hol Symbool |  | Geeft een hol lasoppervlak aan. | |

| Convex Symbool |  | Geeft een convex lasoppervlak aan. |

Lasversterkingssymbolen: Dit zijn symbolen die worden gebruikt om bepaalde kenmerken van een lasnaad verder te illustreren.

| Naam | Formulier | Symbool | Indicatie |

| Symbool met tekenblok |  | Geeft de aanwezigheid aan van een steunlat aan de onderkant van de lasnaad. | |

| Driezijdig lassymbool |  |  | Suggereert lasnaden aan drie kanten en de richting van de opening. |

| Symbool voor omtreklassen |  |  | Symboliseert een lasnaad die het werkstuk omgeeft. |

| Veldsymbool |  | Geeft aan dat er ter plaatse of op een bouwplaats is gelast. | |

| Staartsymbool |  | Voor de staart van het loodlijnsymbool kan worden verwezen naar GB5185-1999 voor lasmethoden en soortgelijke notaties." |

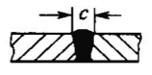

Symbolen voor lasnaadafmetingen: Dit zijn symbolen die worden gebruikt om de afmetingen van groeven en lasnaden weer te geven.

| Symbool | Naam | Schematisch diagram |

| σ | Plaatdikte |  |

| c | Breedte lasnaad |  |

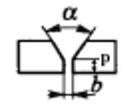

| b | Wortelgat |  |

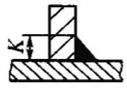

| K | Hoogte lasneus |  |

| p | Hoogte stompe rand |  |

| d | Diameter laspunt |  |

| a | Groefhoek |  |

| h | Versterking lassen |  |

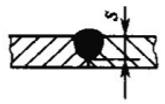

| s | Effectieve lasdikteZelfde lasverbinding |  |

| N | Hoeveelheid Symbool |  |

| e | Afstand lassen |  |

| l | Laslengte |  |

| R | Wortelstraal |  |

| H | Groefhoogte |  |

Leader-lijn: Bestaat uit een gepijlde aanvoerlijn, twee referentielijnen (horizontale lijnen) - een ononderbroken lijn en een stippellijn, en een staartgedeelte.

Om de annotatie en tekstuele uitleg van lasmethoden te vereenvoudigen, kunnen de codes worden gebruikt die staan voor verschillende lasmethoden zoals metaallassen en hardsolderen, aangeduid met Arabische cijfers volgens de nationale norm GB/T 5185-1999.

De annotaties voor de lasmethode bevinden zich aan het einde van de geleidelijn.

| Naam | Lasmethode |

| Booglassen | 1 |

| Afgeschermd Metalen boog Lassen | 111 |

| Arc lassen onder water | 12 |

| Metaal Inert Gaslassen (MIG) | 131 |

| Lassen met wolfraam inert gas (TIG) | 141 |

| Druklassen | 4 |

| Ultrasoon lassen | 41 |

| Wrijvingslassen | 42 |

| Diffusielassen | 45 |

| Explosielassen | 441 |

| Weerstandslassen | 2 |

| Puntlassen | 21 |

| Naadlassen | 22 |

| Flashlassen | 24 |

| Gaslassen | 3 |

| Autogeen lassen | 311 |

| Autogeen-propaan lassen | 312 |

| Andere lasmethoden | 7 |

| Laserlassen | 751 |

| Elektronenbundel | 76 |

Schematische weergave van lassen

Volgens de nationale norm GB/Tl2212-1990 "Technische tekening - Afmetingen, Verhoudingen en Vereenvoudigde Weergave van Lassymbolen"Als het nodig is om lassen vereenvoudigd weer te geven op tekeningen, kunnen ze worden weergegeven met aanzichten, doorsneden of dwarsdoorsneden, of zelfs axonometrische aanzichten voor illustratieve doeleinden.

Over het algemeen is slechts één soort voorstelling per tekening toegestaan.

(a) Tekenmethode van het vooraanzicht van het laseinde

(b) Tekenmethode van het doorsnede-aanzicht van de lasnaad

(c) Tekenmethode van lasprofiel

De nationale normen GB/T324-1988, GB/T5185-1999 en GB/T12212-1990 bepalen elk de annotatiemethoden voor lassymbolen en lasmethodecodes.

(1) Lassymbolen en lasmethodecodes kunnen nauwkeurig en ondubbelzinnig worden weergegeven door middel van richtlijnen en relevante voorschriften.

(2) Bij het annoteren van lassen, annoteer eerst de basis lassymbolen boven of onder de referentielijnen, en andere symbolen worden geannoteerd op hun respectievelijke posities zoals voorgeschreven.

(3) Er zijn over het algemeen geen specifieke vereisten voor de positie van de pijllijn ten opzichte van de las, maar bij het annoteren van V-vormige, enkelzijdige V-vormige, J-vormige enz. lassen moet de pijl naar het werkstuk met de groef wijzen.

(4) Indien nodig kan de pijllijn één keer worden gebogen.

(5) De denkbeeldige referentielijn kan boven of onder de reële referentielijn getrokken worden.

(6) De referentielijn moet over het algemeen evenwijdig zijn aan de onderrand van de tekening, maar kan onder speciale omstandigheden ook loodrecht op de onderrand staan.

(7) Als de las en de pijllijn zich aan dezelfde kant van de lasnaad bevinden, wordt het basis lassymbool geannoteerd aan de kant van de werkelijke referentielijn; omgekeerd, als de las en de pijllijn zich niet aan dezelfde kant van de lasnaad bevinden, wordt het basis lassymbool geannoteerd aan de kant van de denkbeeldige referentielijn.

Indien nodig kan het basis lassymbool worden aangevuld met maatsymbolen en gegevens.

Annotatieprincipes:

1) De afmetingen van de dwarsdoorsnede van de lasnaad zijn aangegeven aan de linkerkant van het basissymbool, zoals: stomprandhoogte p, groefhoogte H, lashoekmaat K, lasnaadresthoogte h, effectieve dikte van de lasnaad S, wortelstraal R, lasnaadbreedte C en lasklompdiameter d.

2) De afmetingen in de richting van de lasnaadlengte zijn aangegeven aan de rechterkant van het basissymbool, zoals: lasnaadlengte L, lasnaadafstand e en aantal identieke lasnaden n.

3) De groefhoek α, groefvlakhoek β, wortelspleet b en andere afmetingen worden op de boven- of onderkant van het basissymbool aangegeven.

4) Het symbool voor het aantal identieke lasnaden is gemarkeerd aan het uiteinde.

5) Als er veel dimensies moeten worden gemarkeerd en ze niet gemakkelijk te onderscheiden zijn, kan het overeenkomstige dimensiesymbool voor de gegevens worden geplaatst.

| Naam | Schematisch diagram | Label |

| Stuiklasnaad |  |  |

|  | |

| Onderbroken Vullasnaad |  |  |

| Staggered Intermittent Vullasnaad |  |  |

| Puntlasnaad |  |  |

| Naad Lasnaad |  |  |

| Stoplasnaad of groeflasnaad |  |  |

In GB/T12212-1990 worden onder bepaalde omstandigheden ook vereenvoudigde annotatiemethoden voor lasverbindingen voorgeschreven.