Wat als een klein lek in uw lasproject tot grote storingen kan leiden? Het begrijpen en voorkomen van laslekken is cruciaal voor het behoud van de integriteit en veiligheid van pijpleidingen, containers en andere apparatuur. Dit artikel gaat in op zes effectieve methoden voor laslekpreventie en geeft praktische tips en veiligheidsmaatregelen. Aan het eind bent u uitgerust om lekkages efficiënt aan te pakken en een veilige, ononderbroken werking te garanderen.

In industriële productie ontwikkelen bepaalde continu werkende apparatuur, zoals pijpleidingen, kleppen en containers, om verschillende redenen lekken. Deze lekken brengen de stabiliteit van de normale productie en de kwaliteit van de producten in gevaar, vervuilen de productieomgeving en veroorzaken onnodige verspilling.

In ernstigere gevallen kan het lekken van bepaalde stoffen, zoals giftige gassen en oliën, aanzienlijke risico's opleveren voor veilige activiteiten en het omringende milieu.

Daarom kunnen lekkages van sommige industriële producten niet worden genegeerd en moeten ze onmiddellijk worden aangepakt. Het is echter een technische uitdaging om lekken te verhelpen van apparatuur die onder druk staat en ontvlambare, explosieve of giftige chemische stoffen bevat.

Het dichten van lekken in apparatuur onder druk die olie of giftige stoffen bevat, vereist een speciale vorm van lassen onder abnormale werkomstandigheden. Dit verschilt van standaard lasprocedures en benadrukt de veiligheid tijdens de werkzaamheden.

Voordat er gelast wordt, moeten er preventieve veiligheidsmaatregelen worden genomen om de werkruimte, de lasser en andere werknemers te beschermen tegen ongelukken. De lasser moet ervaren en bekwaam zijn en de begeleiding van een technisch ervaren lasingenieur is essentieel voor een veilige werking.

Als je bijvoorbeeld te maken hebt met een bepaald type olietank, is het cruciaal om inzicht te hebben in de capaciteit, het vlampunt en de druk van de olie die erin zit. Alleen als het zeker is dat de lasproces geen persoonlijk letsel of zelfs grotere veiligheidsincidenten veroorzaken als de bouwwerkzaamheden beginnen.

Daarom moeten voor en tijdens het lassen de volgende punten in acht worden genomen:

1. Veilige drukontlasting.

Voorafgaand aan lekdichtend lassen is het cruciaal om te controleren of de druk van de te lassen apparatuur mogelijk persoonlijk letsel kan veroorzaken. Bovendien kan onder invloed van de laswarmte bron moet de apparatuur een veilige drukontlasting hebben, zoals een geïnstalleerde veiligheidsklep.

2. Temperatuurregeling.

Vóór het lassen moeten alle maatregelen voor brand- en explosiepreventie en koeling goed zijn voorbereid. Tijdens het lassen moet de lasser zich strikt houden aan de minimale warmte-inbreng zoals gespecificeerd in de procesdocumentatie. Tegelijkertijd moeten tijdens het lassen veilige koelmaatregelen worden genomen om ontsteking of explosie te voorkomen.

3. Voorkomen van vergiftiging.

Bij het uitvoeren van lekdichtend laswerk aan een container of pijpleiding die giftige stoffen bevat, is het van vitaal belang om te zorgen voor tijdige ventilatie van eventueel gelekte giftige gassen en de aanvoer van frisse lucht. Er moeten ook maatregelen worden genomen om mogelijke vervuiling door lekkage van giftige stoffen te isoleren.

Hier zijn verschillende veelgebruikte las-lek-afdichtingsmethoden in de engineeringpraktijk ter lering en verbetering voor iedereen.

Deze methode is toepasbaar voor lasscheurenblaasgaten en porositeit in lagedrukvaten en pijpleidingen. Er moeten zoveel mogelijk lasdraden met een kleine diameter worden gebruikt en de lasstroom moet strikt voldoen aan de procesvereisten.

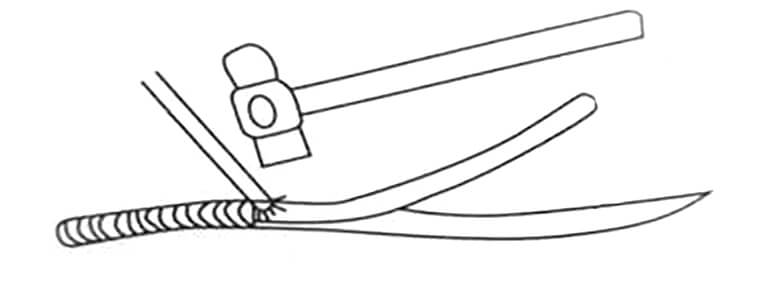

Er wordt gebruikgemaakt van de snelle lasmethode, waarbij de hitte van de boog wordt gebruikt om de omgeving van het lekkagepunt te verwarmen. Na het doven van de vlamboog wordt er snel met een handhamer of scherpe schop in de richting van het lek gehamerd, waarbij de lasnaad tijdens het lassen wordt afgehamerd.

Wanneer sommige scheuren breder zijn of de diameter van de blaasgaten of porositeit groter is, wordt het draaien met een hamer een uitdaging. Het kan nuttig zijn om de scheur of het gat eerst vast te klinken met geschikt ijzerdraad of lasstaaf om de druk en de stroom van de lekkage te verminderen, en voltooi dan het lassen met snel lassen met lage stroom.

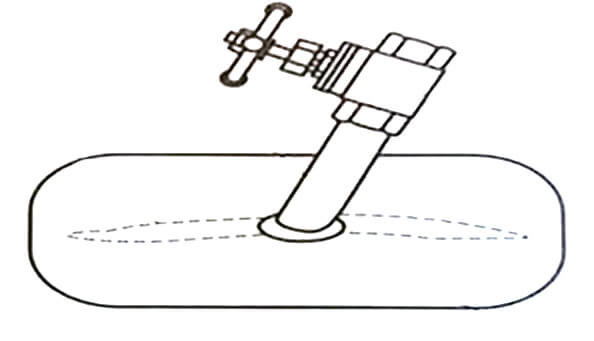

Het belangrijkste punt van deze methode is om slechts een sectie per keer te blokkeren en dan snel te lassen, waarbij het blok-en-lasproces wordt herhaald zoals getoond in Figuur 1.

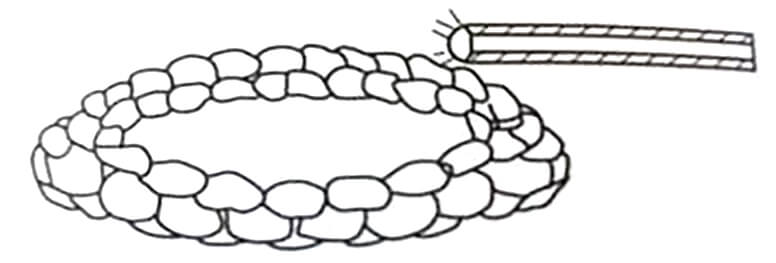

Sommige lekken ontstaan door corrosie en slijtage. In dergelijke gevallen moet direct lassen op de plaats van het lek worden vermeden omdat dit tot grotere gaten kan leiden. In plaats daarvan, puntlassen moet worden uitgevoerd op geschikte plaatsen naast of onder het lek. Deze gebieden, die niet lekken, dienen als basis voor de vorming van een lasbad.

Vervolgens, zoals zwaluwen nesten bouwen met modder, omcirkelt u het lek geleidelijk met lasnaden, waarbij u de oppervlakte van het lek beetje bij beetje verkleint. Dicht ten slotte het lek af met een lasdraad met een kleine diameter en een geschikte lasstroom, zoals geïllustreerd in Figuur 2.

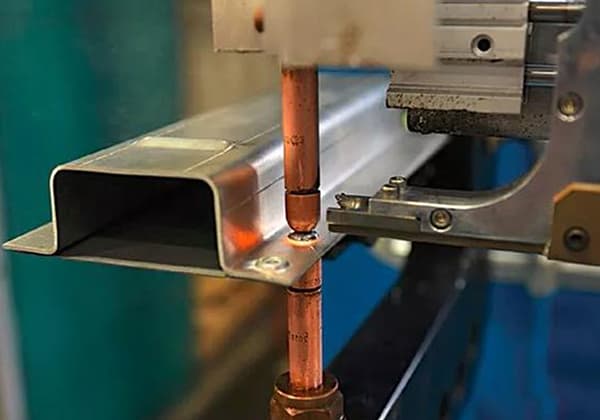

Deze methode is toepasbaar voor lassen wanneer het lekgebied groot is, de stroomsnelheid hoog is of de druk aanzienlijk is, zoals weergegeven in afbeelding. Er wordt een patch met een afsluitmechanisme gemaakt op basis van de vorm van het lek.

Voor ernstige lekken bestaat de afsluitvoorziening uit een deel van een omleidingspijp met een klep; voor kleine lekken wordt een moer op de pleister voorgelast. De oppervlakte van de patch moet groter zijn dan die van het lek en de afsluiter op de patch moet recht tegenover het lek zitten.

Er wordt een laag afdichtmiddel aangebracht rond het contactgebied van de patch en het lek, waardoor het lekkende medium via de omleidingspijp kan ontsnappen en de lekkage rond de patch wordt verminderd. Zodra de patch goed is gelast, wordt de klep gesloten of de bout vastgedraaid.

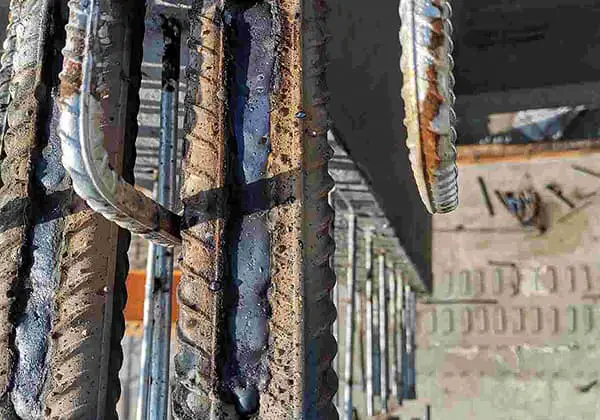

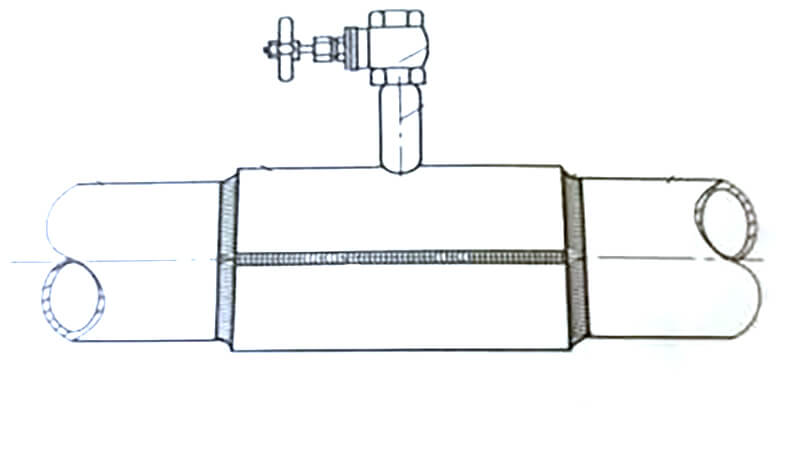

Wanneer een leiding door corrosie of slijtage sterk lekt, wordt een mantelbuis van dezelfde diameter gebruikt of een leiding die de lekkende leiding precies kan omsluiten. De lengte van de mantelbuis wordt bepaald op basis van de oppervlakte van het lek.

De mantelbuis wordt symmetrisch in twee helften gesneden en er wordt een omloopbuis op gelast volgens dezelfde lasprocedure als bij omlooplassen. Wat betreft de lasvolgorde moet eerst de omtreknaad tussen de pijp en de mof worden gelast, gevolgd door de omtreknaad tussen de pijp en de mof. lasnaad van de huls zelf, zoals geïllustreerd in onderstaande figuur.

Continu lassen kan niet worden gebruikt; het is cruciaal om ervoor te zorgen dat de temperatuur van de lasnaad niet te hoog oploopt. Puntlassen wordt uitgevoerd, gevolgd door onmiddellijke afkoeling. Bijvoorbeeld, na het puntlassen van een paar punten worden de gelaste punten onmiddellijk gekoeld met een in water gedrenkt gaasje.

Soms kan het nodig zijn om verschillende methoden om lekken te dichten te combineren. Het lasproces om lekken te dichten vereist flexibiliteit om succes te garanderen.

Niet alle metaalmaterialen zijn echter geschikt voor de lasmethode om lekken te stoppen. Alleen gewoon staal met een laag koolstofgehalte en gelegeerd staal kunnen deze lekstopmethoden implementeren.

Austenitisch roestvast staal kan alleen gerepareerd worden door lassen als bevestigd is dat het basismetaal in de buurt van het lekpunt een significante plastische vervorming kan ondergaan. Anders kan het niet worden gerepareerd door lassen.

Het medium in de hittebestendige stalen pijp is meestal stoom met een hoge temperatuur en hoge druk. Lekken die ontstaan na langdurig gebruik kunnen niet onder druk worden gerepareerd. Staal met een lage temperatuur staat niet toe dat druklassen reparaties.

Alle bovengenoemde lasmethodes om lekken te stoppen zijn tijdelijke maatregelen. Ze hebben niet de mechanische eigenschappen die met lassen in strikte zin kunnen worden bereikt.

Als de apparatuur niet onder druk staat en niet is uitgerust met een medium, moet deze tijdelijke lekbeschermende las volledig worden verwijderd en opnieuw worden gelast of op een andere manier worden gerepareerd om aan de gebruikseisen van het product te voldoen.

Lekstop lastechniek is een noodtechniek die nodig is in het continue productieproces met de ontwikkeling van moderne productie.

De behandeling van ongevallen met lekken vereist tijdigheid en daarna moet een grondige vervangingsverwerking worden uitgevoerd op de plaats van het lek. De toepassing van lekstoptechnologie vereist flexibiliteit.

Bij het lassen van een lek kunnen meerdere methoden worden gecombineerd, waarbij het belangrijkste doel is dat er na het lassen geen lekken ontstaan.