Lassen is de ruggengraat van de moderne productie, maar met zoveel beschikbare methoden, hoe kies je de juiste voor jouw project? In deze blogpost duiken we in de wereld van het lassen en verkennen we de meest gebruikte technieken in de industrie van vandaag. Onze deskundige werktuigbouwkundig ingenieur leidt je door de voor- en nadelen van elke methode, zodat je een weloverwogen beslissing kunt nemen voor je volgende project. Maak je klaar om je kennis te vergroten en je lasvaardigheden naar een hoger niveau te tillen!

Handbooglassen is de vroegst ontwikkelde en nog steeds de meest gebruikte lasmethode van alle booglastechnieken.

Het maakt gebruik van een extern beklede lasdraad als elektrode en toevoegmateriaal, waarbij de boog tussen het uiteinde van de lasdraad en het oppervlak van het te lassen werkstuk brandt.

Onder de thermische effecten van een vlamboog kan de coating enerzijds gas genereren om de vlamboog te beschermen en anderzijds slak produceren om het oppervlak van het smeltbad te bedekken, waardoor interactie tussen het gesmolten metaal en het omringende gas wordt voorkomen.

De belangrijkste rol van de slak is het ondergaan van fysiochemische reacties met het gesmolten metaal of het introduceren van legeringselementen, waardoor de eigenschappen van het gesmolten metaal worden verbeterd. lasnaad.

Booglassen apparatuur is eenvoudig, draagbaar en flexibel in gebruik. Het kan worden gebruikt voor het lassen van korte naden bij reparatie en assemblage, vooral voor het lassen op moeilijk bereikbare plaatsen.

Met de juiste lasstaafbooglassen kan worden toegepast op de meeste industriële koolstofstalen, roestvrijstalen, gietijzeren, koperen, aluminium, nikkel en hun legeringen.

Dit is een vorm van gasbeschermd booglassen met niet-verbruikbare elektrode, waarbij een boog tussen de wolfraamelektrode en het werkstuk het metaal doet smelten en een lasnaad vormt.

Tijdens de lasprocesDe wolfraamelektrode smelt niet en dient alleen als elektrode.

Tegelijkertijd wordt ter bescherming argon- of heliumgas toegevoerd vanuit het lastoortsmondstuk. Naar behoefte kan extra metaal worden toegevoegd, een proces dat internationaal bekend staat als TIG-lassen.

TIG-lassen (Tungsten Inert Gas) is een uitstekende methode voor het verbinden van dun plaatmetaal en voor doorlassen vanwege de superieure controle over de warmte-inbreng.

Deze methode kan worden toegepast op bijna alle metalen verbindingen, vooral handig voor metalen lassen zoals aluminium en magnesium, die vuurvaste oxiden vormen, evenals reactieve metalen zoals titanium en zirkonium.

Hoewel deze lasmethode lasnaden van hoge kwaliteit biedt, is de snelheid lager in vergelijking met andere booglastechnieken.

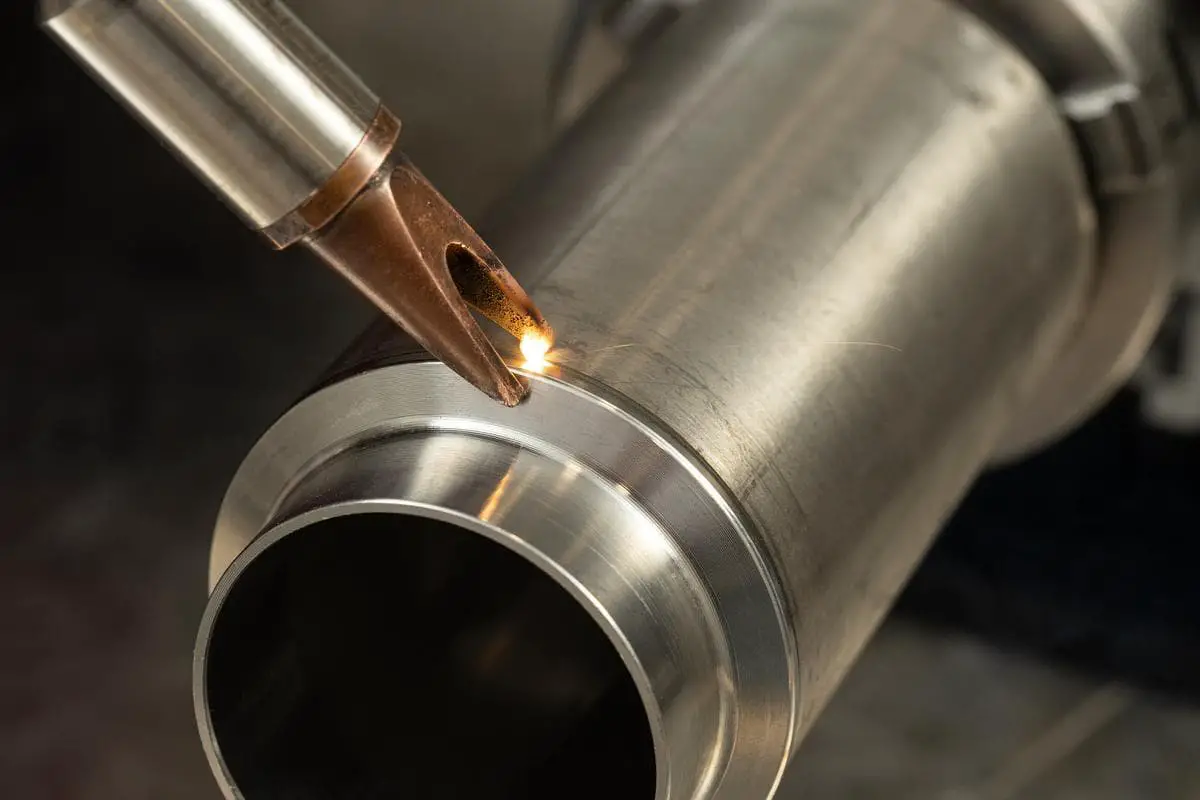

Deze lasmethode maakt gebruik van de hitte van de brandende boog tussen de continu toegevoerde lasdraad en het werkstuk. De boog wordt afgeschermd door gas dat uit een toortsmondstuk wordt gespoten.

Gas Metalen boog Lassen maakt meestal gebruik van beschermgassen zoals argon, helium, CO2 of een mengsel van deze gassen.

Als argon of helium als beschermgas wordt gebruikt, wordt het aangeduid als Metal Inert Gaslassen (MIG), een internationaal gebruikte term.

Wanneer een mengsel van inert gas en oxiderend gas (O2, CO2) wordt gebruikt als beschermgas, of wanneer CO2-gas of een mengsel van CO2 + O2 wordt gebruikt, wordt het universeel aangeduid als lassen met metaalactief gas (MAG).

De belangrijkste voordelen van MAG lassen omvatten de mogelijkheid om gemakkelijk in verschillende posities te lassen, gekoppeld aan een hoge lassnelheid en neersmeltsnelheid.

MAG lassen is compatibel met de meeste belangrijke metalen, waaronder koolstofstaal en gelegeerd staal. Gasmetaalbooglassen (GMAW) met een inert gasschild is daarentegen geschikt voor roestvast staal, aluminium, magnesium, koper, titanium, zirkonium en nikkellegeringen. Deze lasmethode kan ook gebruikt worden voor puntlassen.

Plasmabooglassen is een type niet-verbruikbaar booglassen met elektrode. Het maakt gebruik van een samengeperste boog tussen de elektrode en het werkstuk (bekend als een overgebrachte boog) om te lassen.

De gewoonlijk gebruikte elektrode is gemaakt van wolfraam. Het plasmagas dat de plasmaboog kan argon, stikstof, helium of een mengsel van twee zijn.

Daarnaast wordt een inert gas gebruikt ter bescherming door het mondstuk. Tijdens het lassen kan toevoegmateriaal worden gebruikt, hoewel dit niet altijd nodig is.

Tijdens het plasmabooglassen is de penetratie van de boog sterk vanwege de rechte boog en de hoge energiedichtheid. Het sleutelgateffect dat tijdens het plasmabooglassen ontstaat, maakt het mogelijk om stomplassen van de meeste metalen binnen een bepaald diktebereik zonder dat er een groef nodig is, wat zorgt voor een consistente doorsmelting en gelijkmatige lasnaden.

Daarom heeft plasmabooglassen een hoge productiviteit en een uitstekend laskwaliteit. Plasma apparatuur voor booglasseninclusief het mondstuk, is relatief complex en vereist een hoge mate van controle over de lasprocesparameters.

De meeste metalen die gelast kunnen worden met TIG-lassen (Tungsten inert gas) kunnen ook gelast worden met plasmabooglassen.

In vergelijking hiermee kan plasmabooglassen effectiever worden uitgevoerd voor extreem dunne metalen van minder dan 1 mm.

Buisvormig booglassen maakt ook gebruik van de brandboog tussen de continu gevoede lasdraad en het werkstuk als warmtebron voor het lassen, wat kan worden beschouwd als een soort gasmetaalbooglassen. De gebruikte lasdraad is buisvormig en gevuld met verschillende componenten flux.

Tijdens het lassen wordt beschermgas, voornamelijk CO2, extern toegevoegd. De flux ontleedt of smelt bij verhitting, waardoor slak ontstaat om het lasbad te beschermen, de legering wordt verspreid en de boog wordt gestabiliseerd.

Naast de voordelen van het eerder genoemde gasbooglassen, is het metallurgisch superieur door de functie van de interne flux. Deze methode kan worden toegepast voor het lassen van diverse verbindingen van de meeste ferrometalen.

Het booglassen met een flux-gevulde lasdraad is wijdverspreid in verschillende geavanceerde industriële landen. De term "gevulde draad" is wat we tegenwoordig "buisvormige lasdraad" noemen.

Deze categorie lasmethoden gebruikt weerstandswarmte als energiebron, waaronder elektrisch slaklassen aangedreven door weerstandswarmte van gesmolten slak en weerstandlassen aangedreven door vaste weerstandswarmte. Elektrisch slaklassen, met unieke kenmerken, wordt later besproken.

In dit hoofdstuk worden voornamelijk verschillende soorten weerstandlassen besproken die gebruik maken van vaste weerstandswarmte als energiebron, waaronder puntlassen, naadlassen, projectielassenen stomplassen.

Weerstandslassen is een methode waarbij de contactoppervlakken tussen twee werkstukken smelten door gebruik te maken van de weerstandswarmte die wordt opgewekt wanneer stroom onder een bepaalde elektrodruk door de werkstukken gaat. Bij dit proces wordt meestal een grote stroom gebruikt.

Om boogvorming aan het contactoppervlak te voorkomen en het naadmetaal te smeden, moet er tijdens het lassen constant druk worden uitgeoefend. Bij dit type weerstandlassen is de zuiverheid van het werkstukoppervlak van het grootste belang om een stabiele laskwaliteit te bereiken.

Daarom is het essentieel om de contactoppervlakken tussen de elektrode en het werkstuk en tussen de werkstukken schoon te maken voor het lassen.

Puntlassen, naadlassen en projectielassen worden gekenmerkt door een hoge lasstroom (enkelfasig, van enkele duizenden tot tienduizenden ampères), een korte inschakelduur (van enkele cycli tot enkele seconden), dure en complexe apparatuur en een hoge productiviteit, waardoor ze geschikt zijn voor massaproductie.

Deze methoden worden voornamelijk gebruikt voor het lassen van dunne platen met een dikte van minder dan 3 mm. Ze kunnen alle soorten staal, non-ferrometalen zoals aluminium en magnesium, hun legeringen en roestvast staal lassen.

Elektronenbundellassen is een methode die gebruik maakt van de thermische energie die vrijkomt wanneer een geconcentreerde elektronenbundel met hoge snelheid het oppervlak van een werkstuk raakt.

Tijdens het lassen met elektronenbundels genereert en versnelt een elektronenkanon de elektronenbundel.

Gangbare soorten elektronenbundellassen zijn: hoog vacuüm elektronenbundellassen, laag vacuüm elektronenbundellassen en niet-vacuüm elektronenbundellassen.

De eerste twee methoden worden uitgevoerd in een vacuümkamer. De voorbereidingstijd voor het lassen (voornamelijk de tijd voor het vacuüm pompen) is vrij lang en de grootte van het werkstuk wordt beperkt door de grootte van de vacuümkamer.

Vergeleken met booglassen onderscheidt het elektronenbundellassen zich door zijn diepe laspenetratiesmalle smeltbreedte en een hoge metaalzuiverheid. Het is veelzijdig, geschikt voor precisielassen op dunne materialen en voor het verwerken van zeer dikke componenten tot 300 mm.

Alle metalen en legeringen die smeltlassen met andere methoden mogelijk maken, zijn geschikt voor elektronenbundellassen. Het wordt voornamelijk gebruikt voor het lassen van hoogwaardige producten.

Bovendien kan het de lasproblemen geassocieerd met ongelijksoortige metalen, gemakkelijk geoxideerde metalen en moeilijk te smelten metalen. Het is echter niet geschikt voor massaproducten.

Laserlassen maakt gebruik van een krachtige, coherente, monochromatische stroom fotonen, gefocust in een laserstraal, als warmtebron voor het lasproces. Deze manier van lassen omvat meestal laserlassen met continu vermogen en laserlassen met gepulseerd vermogen.

De voordeel van laser lassen is dat het niet in een vacuüm hoeft te gebeuren, maar het nadeel is dat het penetratievermogen niet zo sterk is als bij elektronenbundellassen.

Laserlassen maakt een nauwkeurige regeling van de energie mogelijk, waardoor het lassen van micro precisieapparaten mogelijk wordt. Het kan op veel metalen worden toegepast, vooral bij het lassen van sommige moeilijk te lassen en ongelijksoortige metalen.

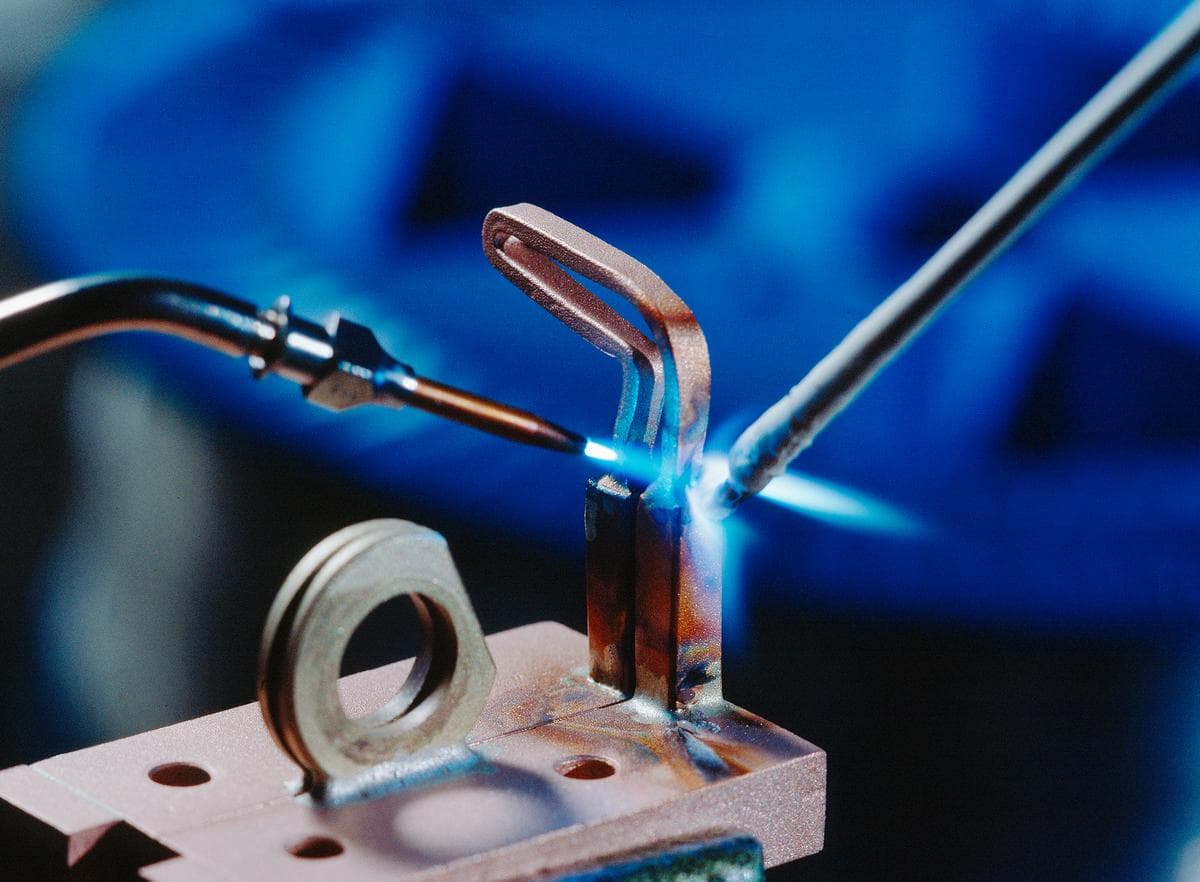

De energie voor hardsolderen kan afkomstig zijn van chemische reactiewarmte of indirecte thermische energie. Als vulmateriaal wordt een metaal gebruikt met een lager smeltpunt dan het te solderen materiaal.

Dit metaal smelt bij verhitting en door capillaire werking wordt het vulmiddel in de opening op het contactoppervlak van de verbinding getrokken, waardoor het oppervlak van het gesoldeerde metaal nat wordt.

Dit proces resulteert in een gesoldeerde verbinding door wederzijdse diffusie tussen de vloeibare en vaste fase. Daarom is hardsolderen een lasmethode waarbij zowel de vaste als de vloeibare fase betrokken zijn.

Hardsolderen werkt bij een relatief lage verhittingstemperatuur, waardoor het basismetaal niet smelt en er geen druk hoeft te worden uitgeoefend.

Het is echter noodzakelijk om bepaalde maatregelen te nemen om het oppervlak van het werkstuk te reinigen van olie, stof en oxidatielagen voordat je gaat hardsolderen. Dit is een cruciale stap om een goede bevochtiging van het werkstuk en de kwaliteit van de verbinding te garanderen.

Hardsolderen wordt geclassificeerd als hard hardsolderen wanneer de liquidusgrens van de hardsoldeerlegering boven 450℃ ligt, maar onder het smeltpunt van het basismetaal. Als het onder 450℃ komt, wordt het zacht hardsolderen genoemd.

Afhankelijk van de warmtebron of verwarmingsmethode kan hardsolderen worden gecategoriseerd in vlamhardsolderen, inductiesolderen, ovenhardsolderen, dipsolderen, weerstandhardsolderen en nog veel meer.

Gezien de relatief lage verhittingstemperatuur tijdens het hardsolderen, is er een minimale invloed op de materiaaleigenschappen van het werkstuk, met minder spanningsvervorming. De sterkte van gesoldeerde verbindingen is echter meestal lager en de hittebestendigheid is slecht.

Hardsolderen kan worden gebruikt voor het verbinden van koolstofstaal, roestvrij staal, hoge-temperatuurlegeringen, aluminium, koper en andere materialen. metalen materialen. Het maakt ook de verbinding mogelijk tussen verschillende metalen en tussen metalen en niet-metalen.

Het is bijzonder geschikt voor verbindingen die weinig belast worden of bij kamertemperatuur werken, en vooral voor precisie-, miniatuur- en complexe werkstukken met meerdere lasnaden.

Elektroslaklassen is een methode die gebruik maakt van de weerstandswarmte van gesmolten slak als energiebron. Het lasproces wordt uitgevoerd in een montagespleet gevormd door de kopse kanten van twee werkstukken en twee watergekoelde koperen glijders in een verticale laspositie.

Tijdens het lassen wordt de weerstandswarmte die wordt opgewekt door de elektrische stroom die door de gesmolten slak gaat, gebruikt om de uiteinden van de werkstukken te smelten.

Afhankelijk van de vorm van de elektrode die tijdens het lassen wordt gebruikt, kan elektroslaklassen worden onderverdeeld in draadelektrode-elektroslaklassen, plaatelektrode-elektroslaklassen en elektroslaklassen met een toevoegbaar mondstuk.

De voordelen van elektroslaklassen zijn de mogelijkheid om grote werkstukdiktes te lassen (van 30 mm tot meer dan 1000 mm) en de hoge productiesnelheid. Het wordt voornamelijk gebruikt voor het lassen van stuikverbindingen en T-verbindingen.

Elektroslaklassen kan worden gebruikt bij het lassen van diverse staalconstructies en ook bij het assemblagelassen van gietstukken.

Door het langzame verwarmings- en afkoelingsproces is de elektroslak lasverbinding heeft een brede warmte-beïnvloede zone met grove microstructuren, wat resulteert in een verbeterde taaiheid. Daarom is er meestal een warmtebehandeling na het lassen nodig.

Hoogfrequent lassen maakt gebruik van vaste weerstandswarmte als energiebron.

Tijdens het lasproces genereert de hoogfrequente stroom weerstandswarmte in het werkstuk, waardoor het oppervlak van het lasgebied wordt verwarmd tot een gesmolten of bijna-plastische toestand.

Vervolgens wordt er een smeedkracht toegepast (of niet), wat resulteert in het samensmelten van de metalen. Het is dus een soort weerstandslasmethode in vaste toestand.

Hoogfrequent lassen kan worden onderverdeeld in contact hoogfrequent lassen en inductie hoogfrequent lassen op basis van hoe de hoogfrequente stroom warmte genereert in het werkstuk.

Bij contact hoogfrequent lassen wordt de hoogfrequente stroom via mechanisch contact overgebracht naar het werkstuk. Bij inductie hoogfrequent lassen induceert de hoogfrequente stroom een elektrische stroom in het werkstuk via het koppelingseffect van een externe inductiespoel.

Hoogfrequent lassen is een zeer gespecialiseerde lasmethode waarvoor speciale apparatuur nodig is, afhankelijk van het product.

Hij biedt een hoge productiesnelheid, met lassnelheden tot 30 m/min. Het wordt voornamelijk gebruikt voor het lassen van langsnaden of spiraalnaden bij de productie van buizen.

Gaslassen is een soort lassen methode waarbij een gasvlam als warmtebron wordt gebruikt. De meest gebruikte is de oxy-acetyleenvlam, met acetyleen als brandstof.

Hoewel de apparatuur eenvoudig en gemakkelijk te gebruiken is, heeft autogeen lassen een langzamere opwarmsnelheid en een lagere productiviteit. Het produceert ook een grotere warmte-beïnvloede zone en zal waarschijnlijk leiden tot aanzienlijke vervorming.

Gaslassen kan worden gebruikt voor het verbinden van vele ferrometalen, non-ferrometalen en hun legeringen. Het wordt meestal gebruikt voor reparaties en dunne stukken uit één stuk. plaatlassen.

Drukgaslassen maakt, net als autogeen lassen, gebruik van een gasvlam als warmtebron. Tijdens het proces worden de uiteinden van de twee te verbinden werkstukken verhit tot een bepaalde temperatuur en vervolgens wordt er voldoende druk uitgeoefend om een stevige verbinding te maken.

Deze methode is een soort vastefaselassen. Tijdens het drukgaslassen wordt geen toevoegmateriaal toegevoegd. Het wordt vaak gebruikt voor het lassen van rails en lassen van betonstaal.

Explosief lassen is een andere lasmethode met vaste fase die de warmte van een chemische reactie gebruikt als energiebron.

Het maakt echter gebruik van de energie die wordt gegenereerd door een explosieve detonatie om het verbinden van metalen te vergemakkelijken. Onder invloed van een explosiegolf kunnen twee stukken metaal in minder dan een seconde worden versneld en geraakt om een metaalverbinding te vormen.

Van alle lasmethoden biedt explosief lassen het breedste bereik voor het verbinden van ongelijksoortige metalen. Het kan twee metallurgisch incompatibele metalen versmelten tot verschillende overgangsverbindingen.

Explosief lassen wordt vaak gebruikt voor oppervlaktebekleding van grote vlakke platen en is een efficiënte methode voor de productie van samengestelde platen.

Wrijvingslassen is een lasproces op basis van vaste stoffen, aangedreven door mechanische energie. Het maakt gebruik van de warmte die wordt opgewekt door mechanische wrijving tussen twee oppervlakken om een metaalverbinding tot stand te brengen.

De hitte bij wrijvingslassen is geconcentreerd op de lasnaad, waardoor de warmte-beïnvloede zone smal is.

Er moet druk worden uitgeoefend tussen de twee oppervlakken en in de meeste gevallen wordt de druk verhoogd aan het einde van de verhittingsfase, waardoor het verhitte metaal overstuiving ondergaat en samenbindt. Meestal smelt het verbindingsoppervlak niet.

Wrijvingslassen biedt een hoge productiviteit en in theorie kunnen vrijwel alle metalen die warm kunnen worden gesmeed, met wrijvingslassen worden verbonden. Deze techniek kan ook worden gebruikt voor lassen van verschillende metalen.

Het kan gebruikt worden voor werkstukken met een maximale diameter van 100 mm voor ronde doorsnede.

Ultrasoon lassen is een lasmethode op basis van vaste stoffen die werkt op mechanische energie als energiebron.

Tijdens het proces wordt het werkstuk onder relatief lage statische druk onderworpen aan hoogfrequente trillingen die worden geproduceerd door de akoestische pool. Dit veroorzaakt intense wrijving op het oppervlak van de verbinding, waardoor het wordt verwarmd tot de lastemperatuur en een band vormen.

Ultrasoon lassen kan worden gebruikt voor het verbinden van de meeste metalen en vergemakkelijkt het lassen van metalen, ongelijke metalen en de verbinding tussen metalen en niet-metalen.

Deze methode is geschikt voor de repetitieve productie van metaaldraden, folies of dunne metalen platen minder dan 2-3 mm dik.

Diffusielassen maakt meestal gebruik van indirecte warmte als energiebron voor het lassen in de vaste fase. Het wordt meestal uitgevoerd onder vacuüm of in een beschermende atmosfeer.

Tijdens het lasproces worden de oppervlakken van de twee te lassen werkstukken onder hoge temperaturen en grote druk met elkaar in contact gebracht en een bepaalde tijd vastgehouden om interatomaire afstanden te creëren. De daaropvolgende atomaire diffusie resulteert in hechting.

Vóór het lassen moet niet alleen het oppervlak van het werkstuk worden ontdaan van oxiden en andere onzuiverheden, maar moet ook het materiaal zelf worden gereinigd. oppervlakteruwheid moet ook onder een bepaalde waarde liggen om de kwaliteit van de las te garanderen.

Diffusielassen heeft vrijwel geen nadelige effecten op de eigenschappen van de te verbinden materialen.

Het kan worden gebruikt voor het lassen van een breed scala aan zowel homogene als heterogene metalen, evenals sommige niet-metalen materialen zoals keramiek.

Bovendien kan diffusielassen complexe structuren en onderdelen met aanzienlijke dikteverschillen verbinden.