Stel je een wereld voor zonder laswerk. Van torenhoge wolkenkrabbers tot ingewikkelde machines, het weefsel van onze moderne samenleving zou uit elkaar vallen. In dit artikel verkennen we de fascinerende wereld van lasmethoden en -processen die onze wereld achter de schermen vormgeven. Ontdek de wetenschap, kunstzinnigheid en innovatie die metaal tot leven brengen en krijg een nieuwe waardering voor de onbezongen ambachtslieden die dit allemaal mogelijk maken.

In dit artikel introduceren we 8 verschillende soorten lasmethoden en -processen in detail, inclusief definities, werkingsprincipes, kenmerken, voordelen, enz.

Ik denk dat je na het lezen hiervan een nieuw begrip zult hebben van de lasmethoden.

Laten we er meteen in duiken.

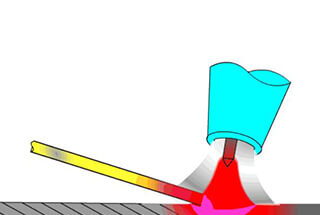

Elektrisch booglassen met lasdraad is een procesmethode die gebruik maakt van de stabiele vlamboog tussen de lasdraad en het werkstuk om de lasdraad en het werkstuk te smelten en zo een stevige lasverbinding te maken.

Tijdens het lassen wordt de bekleding continu afgebroken en gesmolten om gas en slak te genereren, waardoor het uiteinde van de elektrode, de boog, het smeltbad en de omgeving worden beschermd en schadelijke vervuiling van de atmosfeer door het gesmolten metaal wordt voorkomen.

De laskern smelt ook continu onder invloed van de boogwarmte en gaat het smeltbad in om het toevoegmetaal van de las te vormen.

1. Vergeleken met andere booglasmethoden heeft elektrodebooglassen de volgende voordelen:

1. Eenvoudige apparatuur, flexibele en gemakkelijke bediening, sterk aanpassingsvermogen, goede toegankelijkheid, vrij van de beperking van de locatie en laspositie, en lassen kan over het algemeen worden uitgevoerd waar de elektrode kan bereiken.

Dit zijn belangrijke redenen voor de brede toepassing van afgeschermde metalen boog lassen.

2. Er is een breed scala aan lasbare metalen materialen.

Bijna alle metalen kunnen worden gelast, behalve de metalen die onoplosbaar zijn of gemakkelijk oxideren.

3. De eisen voor de montagekwaliteit van de verbinding zijn laag. Tijdens de lasprocesDe boog wordt handmatig bediend door de lasser.

De lasprocesparameters kunnen worden aangepast door de boogpositie en elektrodesnelheid tijdig aan te passen, waardoor de kwaliteitseisen voor de lasverbinding worden verlaagd.

2. Vergeleken met andere booglasmethoden heeft elektrodebooglassen de volgende nadelen:

1. De lasproductiviteit is laag en de arbeidsintensiteit is hoog.

Vergeleken met andere booglasmethoden is de lasstroom laag en de lasstaaf moet na elke las worden vervangen.

Na het lassen is ook slakreiniging nodig.

De productie-efficiëntie is laag en de arbeidsintensiteit is hoog;

En het booglicht is sterk en de rook is zwaar.

2. De laskwaliteit is sterk afhankelijk van mensen.

Omdat voor het lassen handmatige laselektroden worden gebruikt, worden er eisen gesteld aan de bedieningsvaardigheden, de werkhouding en het veldspel van de lasser.

De laskwaliteit hangt grotendeels af van het werkingsniveau van de lasser.

Lasdraad elektrisch booglassen bestaat uit lasstroombronLaskabel, lastangen, lasstaven, lasstukken en vlamboog.

Tijdens het lassen worden de lasdraad en het werkstuk gebruikt om contact te maken en de vlamboog te ontsteken, waarna de lasdraad wordt opgetild en op een bepaalde afstand wordt gehouden.

Op voorwaarde dat de lasstroombron de juiste boogspanning en lasstroom levert, branden de elektrische bogen gestaag om hoge temperaturen te produceren en worden de lasstaven en lasstukken plaatselijk verwarmd tot ze smelten.

Het gesmolten metaal aan het uiteinde van de elektrode smelt samen met het gesmolten lasmetaal om een smeltbad te vormen.

Bij het lassen beweegt de boog met de elektrode mee en koelt het vloeibare metaal in het smeltbad geleidelijk af en kristalliseert het om een las te vormen.

Bij het lassen wordt de laskern van de elektrode na het smelten overgebracht naar het smeltbad in de vorm van gesmolten druppels en de elektrodebekleding genereert een bepaalde hoeveelheid gas en vloeibare slak.

Het gegenereerde gas wordt rond de boog en het smeltbad gevuld om de lucht te isoleren.

De dichtheid van de vloeibare slak is kleiner dan die van het vloeibare metaal en het drijft op het smeltbad om het smeltbad te beschermen.

Wanneer het metaal in het smeltbad afkoelt en stolt, stolt ook de slak om een lasslak te vormen die het lasoppervlak bedekt, voorkomt dat het lasmetaal bij hoge temperatuur oxideert en vermindert de afkoelsnelheid van de las.

In het lasproces worden complexe metallurgische reacties zoals deoxidatie, ontzwaveling, defosforisatie en dehydrogenatie uitgevoerd tussen het vloeibare metaal en de vloeibare slak en het gas, zodat het lasmetaal de juiste chemische samenstelling en structuur kan krijgen.

TIG-lassen staat ook bekend als niet-toevoegbaar booglassen met inert gas.

Of het nu gaat om handmatig lassen of automatisch lassen van 0,5~4,0 mm dik roestvast staal, TIG-lassen is de meest gebruikte lasmethode.

De methode van TIG-lassen met toevoegdraad wordt vaak gebruikt voor het backinglassen van drukvaten, omdat TIG-lassen een goede gasdichtheid heeft, die de porositeit van lassen tijdens het lassen van drukvaten kan verminderen.

De warmtebron van TIG-lassen is DC-boog, de werkspanning is 10~95 V, maar de stroom kan 600 A bereiken.

De juiste aansluitmodus van het lasapparaat is dat het werkstuk wordt aangesloten op de positieve pool van de voeding en dat de wolfraamelektrode in de lastoorts wordt gebruikt als negatieve pool.

Het inerte gas is meestal argon.

Inert gas wordt door de lastoorts gevoerd om een schild rond de boog en op het lasbad te vormen.

Om de warmte-inbreng te verhogen, wordt meestal 5% waterstof aan argon toegevoegd.

Bij het lassen ferritisch roestvrij staalIn argon kan geen waterstof worden toegevoegd. Het gasverbruik is ongeveer 3-8 liter per minuut.

Naast het blazen van inert gas uit de lastoorts is het beter om ook het gas dat gebruikt wordt om de achterkant van de las te beschermen onder de las vandaan te blazen.

Indien nodig kan het lasbad worden gevuld met lasdraad met dezelfde samenstelling als het te lassen austenitische materiaal.

Bij het lassen van ferritisch roestvast staal wordt meestal type 316 vulmiddel gebruikt.

Gasbeschermd booglassen is een soort booglasmethode waarbij een extern gas wordt gebruikt als beschermend medium.

De voordelen zijn een goed zicht op de boog en het smeltbad en een eenvoudige bediening;

Er is geen of weinig slak, dus het is niet nodig om slak te reinigen na het lassen.

Er moeten echter speciale winddichte maatregelen worden genomen als er buiten wordt gewerkt.

Afhankelijk van of de elektrode gesmolten is tijdens het lassen, gasbeschermd lassen kan worden onderverdeeld in niet-smeltende elektrode (wolfraamelektrode) gasbeschermd lassen en toevoegbare elektrode gasbeschermd lassen.

De eerste omvat het lassen met wolfraam inert gas, plasmabooglassen en atomair waterstoflassen.

Atoomwaterstoflassen wordt momenteel zelden gebruikt in de productie.

TIG-lassen (Tungsten Inert Gas Welding) is een lasmethode waarbij de boog die wordt opgewekt tussen de wolfraamelektrode en het werkstuk wordt gebruikt om het basismetaal en de lasdraad (als lasdraad wordt gebruikt) te smelten onder bescherming van inert gas.

Tijdens het lassen wordt de schermgas wordt continu uit het mondstuk van het laspistool gespoten en vormt een gasbeschermende laag rond de boog om de lucht te isoleren, zodat de schadelijke effecten op de wolfraamelektrode, het smeltbad en de aangrenzende warmte-beïnvloede zone worden voorkomen en lassen van hoge kwaliteit worden verkregen.

Als beschermgas kan argon, helium of een argon-heliummengsel worden gebruikt.

In speciale toepassingen kunnen kleine hoeveelheden waterstof worden toegevoegd.

Argon wordt gebruikt als beschermgas voor wolfraam argon booglassen en helium wordt gebruikt voor het booglassen met helium wolfraam.

Vanwege de hoge prijs van helium wordt het wolfraam-argonbooglassen veel meer gebruikt in de industrie dan het heliumbooglassen.

TIG-lassen kan worden onderverdeeld in handmatig lassen, semi-automatisch lassen en automatisch lassen op basis van de bedrijfsmodus.

Tijdens handmatig argon wolfraam booglassenDe beweging van het laspistool en het toevoegen van lasdraad gebeurt volledig handmatig;

Tijdens het semi-automatische argon wolfraam booglassen wordt de beweging van het laspistool handmatig bediend, maar de lasdraad wordt automatisch aangevoerd door het draadaanvoermechanisme;

Tijdens automatisch argon-wolfraam booglassen, als het werkstuk vastligt en de boog beweegt, wordt het laspistool geïnstalleerd op de lastrolley en kan de trolley reizen en lasdraad worden toegevoegd op de manier van koude draad of hete draad.

Hot wire verwijst naar het verhogen van de afzetsnelheid.

In sommige gevallen, zoals plaatlassen of backing pass, is het soms niet nodig om opvuldraad toe te voegen.

Van de bovenstaande drie lasmethoden wordt het handmatige argon-wolfraam booglassen het meest gebruikt, terwijl het halfautomatische argon-wolfraam booglassen zelden wordt toegepast.

Tijdens het TIG-lassen, vanwege de lage stroomdichtheid en de lage thermische geleidbaarheid van argon, wordt de boog in principe niet samengedrukt en zijn de statische eigenschappen van de boog horizontaal.

Volgens de vereisten van de statische eigenschappen van de vlamboog op de externe eigenschappen van de voeding, moet de voeding met verminderde externe eigenschappen worden gebruikt, ongeacht of de wisselstroomvoeding of de gelijkstroomvoeding wordt gebruikt.

Tijdens TIG-lassen veroorzaken kleine veranderingen in de booglengte grote schommelingen in de lasstroombron.

Daarom is de ideale TIG lasstroombron een stroombron met verticale steile daling externe kenmerken (zoals magnetische versterker type silicium booglassen gelijkrichter), die stroomschommelingen veroorzaakt door veranderingen in de booglengte kan elimineren.

AC-voeding wordt over het algemeen gebruikt voor TIG lassen van aluminiummagnesium en hun legeringen.

MIG-lassen (MIG-lassen) is een elektrische booglasmethode die gebruik maakt van de smeltelektrode, extern gas als het boogmedium en metaaldruppels, lasbad en metaal op hoge temperatuur in het lasgebied beschermt. Het wordt MIG-lassen genoemd.

Inert gas (Ar of He) booglassen met massieve draad wordt MIG-lassen genoemd.

Gerelateerde lectuur: MIG vs TIG-lassen

In tegenstelling tot TIG-lassen gebruikt MIG-lassen (MAG-lassen) een smeltbare lasdraad als elektrode en gebruikt de vlamboog tussen de continu gevoede lasdraad en het te lassen werkstuk als warmtebron om de lasdraad en het basismetaal te smelten.

Tijdens het lasproces wordt het beschermgas argon continu via het laspistoolmondstuk naar het lasgebied geleid, zodat de boog, het smeltbad en het nabijgelegen basismetaal vrij zijn van de schadelijke effecten van de omringende lucht.

Het continue smelten van de lasdraad wordt overgebracht naar het lasbad in de vorm van druppeltjes, en het lasmetaal wordt gevormd na versmelting en condensatie met het gesmolten basismetaal.

1. Net als TIG-lassen kan het bijna alle metalen lassen, vooral geschikt voor het lassen van aluminium en aluminiumlegeringen, koper en koperlegeringen, roestvrij staal en andere materialen.

In het lasproces is er bijna geen oxidatiebrandverlies, slechts een kleine hoeveelheid verdampingsverlies en het metallurgische proces is relatief eenvoudig.

2. Hoge arbeidsproductiviteit.

3. MIG-lassen kan DC omgekeerde verbinding zijn. Het lassen van aluminium, magnesium en andere metalen heeft een goed kathodisch atomiseringseffect, dat de oxidelaag effectief kan verwijderen en de laskwaliteit van de verbinding kan verbeteren.

4. Er wordt geen wolfraamelektrode gebruikt en de kosten zijn lager dan bij TIG-lassen; het is mogelijk om TIG-lassen te vervangen.

5. Bij het MIG-lassen van aluminium en aluminiumlegeringen kan de overdracht van subjetdruppels worden gebruikt om de kwaliteit van gelaste verbindingen.

6. Omdat argon een inert gas is en met geen enkele stof reageert, is het gevoelig voor olievlekken en roest op het oppervlak van lasdraad en onedel metaal en genereert het gemakkelijk luchtgaten.

Voor het lassen moeten de lasdraad en het werkstuk zorgvuldig worden gereinigd.

Laserlassen is een lasmethode waarbij een gefocuste laserstraal als energie wordt gebruikt om de door het lasstuk gegenereerde warmte te bombarderen.

Vanwege de optische eigenschappen van laser, zoals breking en focussering, is laserlassen zeer geschikt voor het lassen van micro-onderdelen en onderdelen die slecht bereikbaar zijn.

Laserlassen heeft ook de kenmerken van een lage warmte-inbreng, kleine lasvervorming en ongevoeligheid voor elektromagnetische velden.

Op dit moment is laserlassen niet op grote schaal gebruikt vanwege de hoge prijs van laser en lage elektro-optische conversie-efficiëntie.

Gerelateerde lectuur: Laserlassen: De basisgids

1. Laserlassen kan worden onderverdeeld in handmatige laserlasmachine, automatische laserlasmachine en galvanometer laserlasmachine volgens de besturingsmodus

2. Volgens de laserbron, kan het worden onderverdeeld in: YAG laserlassen machine, halfgeleider laserlassen machine, en fiber laserlassen.

Er zijn twee basismodi voor laserlassen: thermisch laser geleidingslassen en laser dieptedoorsteeklassen.

De eerste gebruikt een lage laservermogen dichtheid (105~106W/cm2).

Nadat het werkstuk de laser heeft geabsorbeerd, bereikt het alleen het smelten aan de oppervlakte en vertrouwt dan op warmteoverdracht om de interne warmteoverdracht van het werkstuk te leiden om een smeltbad te vormen.

Deze lasmodus heeft een ondiepe inbranding en een kleine diepte-breedteverhouding.

Deze laatste heeft een hoge laser vermogensdichtheid (106~107W/cm2).

Na absorptie van de laser smelt het werkstuk snel en verdampt het zelfs.

Het gesmolten metaal vormt een laserstraal met een klein gat onder invloed van stoomdruk, die direct op de bodem van het gat kan schijnen, waardoor het gat zich continu uitbreidt totdat de dampdruk in het gat in evenwicht is met de oppervlaktespanning en zwaartekracht van het vloeibare metaal.

Wanneer het sleutelgat met de laserstraal langs de lasrichting beweegt, stroomt het gesmolten metaal voor het sleutelgat rond het sleutelgat naar achteren en wordt de las na stolling gevormd.

Deze lasmethode heeft een grote inbranding en een grote diepte-breedteverhouding.

Op het gebied van mechanische fabricage moet, behalve voor dunne onderdelen, over het algemeen gebruik worden gemaakt van dieptelassen.

Metaaldamp en beschermgas die ontstaan tijdens diep doordringlassen worden geïoniseerd onder invloed van de laser, waardoor plasma wordt gevormd in en boven het sleutelgat.

Plasma kan laser absorberen, breken en verstrooien, dus over het algemeen zal het plasma boven het gesmolten bad de laserenergie die het werkstuk bereikt verzwakken.

Het beïnvloedt ook het focuseereffect van de straal en is ongunstig voor het lassen.

Meestal is het mogelijk om het plasma te verdrijven of te verzwakken door zijwaarts te blazen.

De vorming van een sleutelgat en het plasma-effect zorgen ervoor dat het lasproces gepaard gaat met karakteristiek geluid, licht en elektrische lading.

Het is van grote theoretische betekenis en praktische waarde om de relatie tussen deze eigenschappen en lasspecificaties en laskwaliteit te bestuderen en het laserlasproces en de laskwaliteit te bewaken met behulp van deze karakteristieke signalen.

1. De warmte-inbreng kan worden teruggebracht tot de minimaal vereiste hoeveelheid, het metallografische veranderingsbereik van de warmte beïnvloede zone is klein en de vervorming door warmtegeleiding is ook minimaal.

De lasprocesparameters van het enkeldraads lassen van 2,32 mm dikke plaat zijn gekwalificeerd na verificatie, waardoor de benodigde tijd voor dik plaatlassen en bespaart zelfs het gebruik van vulmetaal.

3. Het is niet nodig om elektroden te gebruiken en er is geen bezorgdheid over vervuiling of beschadiging van de elektroden.

En omdat het geen contactlasproces is, kunnen de slijtage en vervorming van de machine tot een minimum worden beperkt.

4. De laserstraal is eenvoudig te focussen, uit te lijnen en te geleiden met optische instrumenten, kan op de juiste afstand van het werkstuk worden geplaatst en kan opnieuw worden geleid tussen de machines en gereedschappen of obstakels rond het werkstuk.

Andere lasregels kunnen niet gebruikt worden vanwege de bovenstaande ruimtebeperkingen.

5. Het werkstuk kan in een gesloten ruimte worden geplaatst (onder controle van vacuümpompen of interne gasomgeving).

6. De laserstraal kan worden gericht op een zeer klein gebied en kan worden gebruikt om kleine onderdelen met een vergelijkbare afstand te lassen.

7. De reeks lasbare materialen is breed en verschillende heterogene materialen kunnen ook aan elkaar worden gelast.

8. Het is eenvoudig om automatisch hogesnelheidslassen uit te voeren en kan ook worden bestuurd door digitaal of computer.

9. Bij het lassen van dunne materialen of draden met een dunne diameter is er geen probleem met reflow zoals bij booglassen.

10. Het wordt niet beïnvloed door magnetische velden (booglassen en elektronenbundellassen zijn eenvoudig) en kan het lasstuk nauwkeurig uitlijnen.

11. Het kan twee metalen met verschillende fysische eigenschappen (zoals verschillende weerstand) lassen.

12. Er is geen vacuüm- of röntgenbescherming nodig.

13. Als het doorsteeklassen wordt toegepast, moet de dieptebreedteverhouding van lasrups kan oplopen tot 10:1.

14. Het apparaat kan worden omgeschakeld om de laserstraal naar meerdere werkstations te zenden.

Elektronen zijn een van de basisdeeltjes van materie, die meestal met hoge snelheid rond de kern draaien.

Wanneer elektronen een bepaalde hoeveelheid energie krijgen, kunnen ze uit hun baan springen.

Verhit een kathode om een vrije elektronenwolk vrij te maken en te vormen.

Wanneer de spanning wordt verhoogd tot 30 tot 200 kv, zullen de elektronen worden versneld en in de richting van de anode bewegen.

Het basisprincipe van elektronenbundellassen is dat de kathode in het elektronenkanon elektronen uitzendt door directe of indirecte verhitting.

Door de versnelling van het elektrostatische veld met hoog voltage kunnen de elektronen een elektronenbundel met hoge energiedichtheid vormen door het elektromagnetische veld te bundelen.

Met deze elektronenbundel die het werkstuk bombardeert, wordt de enorme kinetische energie omgezet in warmte-energie, zodat het werkstuk op het laspunt wordt gesmolten en een smeltbad vormt, waardoor het lassen van het werkstuk wordt gerealiseerd.

Elektronenbundellassen wordt veel gebruikt in de ruimtevaart, atoomenergie, nationale defensie en militaire industrie, auto-industrie en elektrische instrumentenindustrie vanwege de voordelen van geen lasstaaf, geen oxidatie, goede procesherhaalbaarheid en kleine thermische vervorming.

In de zware industrie heeft het elektronenbundellasapparaat een vermogen van 100 kilowatt en kan het roestvrijstalen platen met een dikte van 200 mm lassen.

Bij het lassen van grote werkstukken moet een vacuümkamer met een groot volume worden gebruikt, of moet een beweegbaar lokaal vacuüm worden gevormd op de laspositie.

In de autoproductie wordt elektronenbundellassen meestal gebruikt om onderdelen van motoren, transmissies, enz. te bewerken.

Deze onderdelen worden relatief minder bewerkt, wat voldoet aan de economische eisen van elektronenbundellassen.

Als een moderne geavanceerde lastechniekElektronenbundellassen speelt ook een belangrijke rol in de lucht- en ruimtevaart.

Door de unieke materialen en lasvereisten voor ruimtevaartonderdelen, variërend van microdruksensoren tot ruimtevaartschalen, is elektronenbundellassen snel een noodzakelijk proces geworden voor het verwerken van deze belangrijke onderdelen, dat op grote schaal wordt gebruikt bij het lassen van belangrijke lagerdelen van vliegtuigen en motorrotoronderdelen.

Hoogspanningsvoeding voor elektronenbundellasmachine heeft verschillende technische kenmerken vergeleken met andere soorten hoogspanningsvoeding.

Volgens de fabrieksnormen van buitenlandse fabrikanten van elektronenbundellasmachines, de Duitse DIN-normen en de technische vereisten van de elektronenbundellasmachines van China, zijn de vereisten van de hoogspanningsvoeding voor elektronenbundellasmachines als volgt:

Aangezien er in binnen- en buitenland geen uniforme norm is voor de technische vereisten van de hoogspanningsvoeding voor elektronenbundellasmachines, zijn de technische vereisten die door sommige fabrikanten worden voorgesteld voornamelijk de rimpelcoëfficiënt en de stabiliteit.

De rimpelcoëfficiënt moet kleiner zijn dan 1% en de stabiliteit is ± 1%.

Bijna alle fabrikanten van lasmachines met elektronenbundels hebben dergelijke eisen gesteld.

PTR uit Duitsland heeft ook de technische vereisten voor het middenspanningstype naar voren gebracht, die vereisen dat de relatieve rimpelcoëfficiënt minder dan 0,5% bedraagt, de stabiliteit ± 0,5% en de herhaalbaarheid minder dan 0,5%.

De bovenstaande eisen worden bepaald aan de hand van het elektronenbundelvlek- en lasproces.

Bovendien stelde de Duitse Pro-beam Group voor dat de koolstofgehalte van het staal dat is gemaakt door middel van elektronenbundelharden moet groter zijn dan 0,18%.

Het voordeel van vacuüm is dat er geen kleurverandering en waterstofbrosheid optreedt na gloeienDe diepte is tussen 0,1-1,7 mm en er is geen oplossing aan het oppervlak.

Plasmaboog lassen is een fusielasmethode waarbij een plasmaboog met hoge energiedichtheid als laswarmtebron wordt gebruikt.

Plasmabooglassen wordt gekenmerkt door energieconcentratie, hoge productiviteit, snelle lassnelheid, kleine spanningsvervorming, stabiele boog en geschikt voor het lassen van dunne platen en dozen.

Het is vooral geschikt voor het lassen van diverse vuurvaste, gemakkelijk geoxideerde en hittegevoelige metalen materialen (zoals wolfraam, molybdeen, koper, nikkel, titanium, enz.).

Het gas dissocieert wanneer het door de boog wordt verhit en wordt samengeperst wanneer het met hoge snelheid door het watergekoelde mondstuk gaat, waardoor de energiedichtheid en dissociatiegraad toenemen en een plasmaboog wordt gevormd.

De stabiliteit, calorische waarde en temperatuur zijn hoger dan die van de algemene boog, dus heeft het een grotere penetratiekracht en lassnelheid.

Voor het gas dat de plasmaboog vormt en het beschermgas eromheen wordt meestal zuiver argon gebruikt.

Volgens de materiaaleigenschappen van verschillende werkstukken worden ook helium, stikstof, argon of een mengsel van beide gebruikt.

Plasmaboogsnijden is een veelgebruikt snijproces voor metaal en niet-metaal.metaalachtige materialen.

Het gebruikt een snelle, hoge temperatuur en hoogenergetische plasmagasstroom om het te snijden materiaal te verhitten en te smelten, en gebruikt een interne of externe hogesnelheidsgasstroom of waterstroom om het gesmolten materiaal te ontladen totdat de plasmagasstroomstraal de rug penetreert om een snede te vormen.

1. Micro plasma booglassen kan folie en dunne plaat lassen.

2. Het heeft het kleine gateneffect en kan het vrije vormen van enkelzijdig lassen en dubbelzijdig lassen beter realiseren.

3. De plasmaboog heeft een hoge energiedichtheid, een hoge boogkolomtemperatuur en een sterk penetratievermogen.

Staal met een dikte van 10~12 mm kan zonder groef worden gelast.

Het kan eenmaal worden doorgelast en aan beide zijden worden gevormd.

De lassnelheid is hoog, de productiviteit is hoog en de spanningsvervorming is klein.

4. De apparatuur is complex, het gasverbruik is groot, de montagespeling en de reinheid van het werkstuk zijn strikt en het is alleen geschikt voor lassen binnenshuis.

Bij plasmabooglassen wordt meestal gelijkstroom en een sag-karakteristieke voeding gebruikt.

Vanwege de unieke werkingskenmerken die worden verkregen door de speciale toortsopstelling en de gescheiden plasma- en beschermgasstroom, kan een gewone TIG-voeding worden toegevoegd aan de plasmaconsole en kan ook een speciaal gebouwd plasmasysteem worden gebruikt.

Het is niet eenvoudig om de plasmaboog te stabiliseren bij gebruik van sinusvormige wisselstroom.

Als de afstand tussen de elektrode en het werkstuk lang is en het plasma wordt samengedrukt, kan de plasmaboog moeilijk zijn rol spelen.

Bovendien zal de oververhitte elektrode in de positieve halve cyclus het geleidende mondstuk bol maken, waardoor de stabiliteit van de boog wordt verstoord.

Er kan een speciale DC-schakelvoeding worden gebruikt.

De duur van de positieve elektrode kan worden verminderd door de balans van de golfvorm aan te passen, zodat de elektrode volledig kan worden afgekoeld om de vorm van de puntmondstuk te behouden en een stabiele boog te vormen.

Wrijvingslassen is een lasmethode waarbij de warmte die wordt opgewekt door de wrijving van het contactoppervlak van het werkstuk als warmtebron wordt gebruikt om het werkstuk onder druk plastisch te vervormen.

Onder invloed van constante of toenemende druk en torsie genereert de relatieve beweging tussen de uiteinden van het lascontact wrijvingswarmte en plastische vervormingswarmte op het wrijvingsoppervlak en de omliggende gebieden, zodat de temperatuur in en rond het wrijvingsoppervlak stijgt tot een temperatuurbereik dat over het algemeen lager is dan het smeltpunt.

De vervormingsweerstand van het materiaal neemt af, de plasticiteit neemt toe en de oxidelaag op het grensvlak breekt.

Onder invloed van verstoorde smeeddruk, met de plastische vervorming en stroming van materialen, wordt lassen in vaste toestand gerealiseerd door moleculaire diffusie en herkristallisatie van de interface.

1. De laskwaliteit van de verbindingen is goed en stabiel.

Het schrootpercentage van aluminium koper overgangsverbindingen geproduceerd door wrijvingslassen bij lage temperatuur in China is minder dan 0,01%;

De stoomketelfabriek gebruikt wrijvingslassen in plaats van vlamplassen om de economiserspoel te produceren en het uitvalpercentage van lassen is verlaagd van 10% naar 0,001%.

In West-Duitsland werd wrijvingslassen gebruikt in plaats van vlamplassen om uitlaatkleppen van auto's te produceren en het uitvalpercentage van lassen daalde van 1,4% naar 0,04~0,01%.

Zoals uit bovenstaande voorbeelden blijkt, is de uitval bij wrijvingslassen zeer laag, ongeveer 1% van die bij algemene lasmethoden.

2. Geschikt voor het lassen van ongelijksoortig staal en ongelijksoortige metalen.

Wrijvingslassen kan niet alleen gewone ongelijksoortige staalsoorten lassen, maar ook ongelijksoortige staalsoorten en metalen met sterk verschillende mechanische en fysische eigenschappen bij kamertemperatuur en hoge temperatuur, zoals koolstof constructiestaal. snel gereedschap staal, koper - roestvrij staal, enz.

Bovendien kan het ook ongelijksoortige metalen lassen die brosse legeringen produceren, zoals aluminiumkoper, aluminiumstaal, enz.

3. Hoge dimensionale nauwkeurigheid van lasstukken.

De maximale fout over de volledige lengte van de voorverbrandingskamer van de dieselmotor die door wrijvingslassen is geproduceerd, is ± 0,1 mm.

Sommige speciale wrijvingslasmachines kunnen ervoor zorgen dat de lengtetolerantie van het lasstuk ± 0,2 mm en de excentriciteit minder dan 0,2 mm is.

Daarom wordt wrijvingslassen niet alleen gebruikt voor het lassen van vormstukken, maar ook voor het lassen van geassembleerde eindproducten.

4. De lasmachine heeft een laag stroomverbruik en is energiebesparend.

Vergeleken met flitslassen bespaart wrijvingslassen ongeveer 80~90% elektrische energie.

5. Hygiëne op de werkplek bij wrijvingslassen

Er is geen vonk, booglicht of schadelijk gas, wat bevorderlijk is voor de bescherming van het milieu.

Het is geschikt voor automatische productielijnen in combinatie met andere geavanceerde metaalverwerkingsmethoden.

Na jaren van ontwikkeling heeft de wrijvingslastechnologie vele classificaties van wrijvingslassen ontwikkeld: wrijvingsnagelassen, wrijvingsoppervlaklassen, wrijvingslassen van het derde lichaam, ingebed wrijvingslassen, traagheidswrijvingslassen, wrijvingsroerlassen, radiaal wrijvingslassen, lineair wrijvingslassen en wrijvingsoverlappingslassen.

Puntlassen verwijst naar de lasmethode waarbij een laspunt wordt gevormd tussen de contactoppervlakken van twee overlappende werkstukken met behulp van een cilindrische elektrode tijdens het lassen.

Zet dan de stroom aan, smelt het contact van het werkstuk onder invloed van weerstandswarmte en vorm na afkoeling een laspunt.

Puntlassen wordt voornamelijk gebruikt voor het lassen van stansdelen van plaatcomponenten met een dikte van minder dan 4 mm, met name voor het lassen van autocarrosserieën, koetsen en vliegtuigrompen.

Vaten met afdichtingsvereisten kunnen echter niet worden gelast.

Puntlassen is een soort weerstandslassen, dat voornamelijk wordt gebruikt voor het lassen van dunne plaatstructuur en versterking.

Bij puntlassen vormt het lasstuk een overlapverbinding en wordt het tussen de twee elektroden geperst.

De belangrijkste kenmerken zijn als volgt:

1. Bij puntlassen is de opwarmtijd van het verbindingsgebied zeer kort en de lassnelheid snel.

2. Puntlassen verbruikt alleen elektrische energie en vereist geen toevoegmateriaal, vloeimiddel, gas, enz.

3. De kwaliteit van puntlassen wordt voornamelijk gegarandeerd door puntlasmachine.

Eenvoudige bediening, hoge mechanisatie en automatisering, en hoge productiviteit.

4. Lage arbeidsintensiteit en goede arbeidsomstandigheden.

5. Omdat het lassen wordt ingeschakeld in een korte tijd, waarvoor een hoge stroom en druk, het proces programmabesturing is complexer, de lasmachine heeft grote capaciteit, en de apparatuur prijs hoger is.

6. Het is moeilijk om niet-destructief onderzoek uit te voeren op laspunten.

Vóór het lassen moet het oppervlak van het werkstuk worden gereinigd.

De gebruikelijke reinigingsmethode is beitsen, dat wil zeggen beitsen in zwavelzuur met een verwarmingsconcentratie van 10%, en dan reinigen in heet water.

Het specifieke lasproces is als volgt:

1. Plaats het werkstuk tussen de bovenste en onderste elektroden van het puntlasapparaat en klem het vast;

2. Activeren om het contactoppervlak van twee werkstukken te verhitten, plaatselijk te smelten en klompjes te vormen;

3. Houd de druk erop na het uitschakelen, zodat de klomp onder druk kan afkoelen en stollen om soldeerverbindingen te vormen;

4. Verwijder de druk en neem het werkstuk uit.