Waarom wordt het lassen van aluminium beschouwd als een van de meest uitdagende taken in de metaalbewerking? De unieke eigenschappen van aluminium - zoals de hoge thermische geleidbaarheid, de gevoeligheid voor oxidatie en de neiging tot warmscheuren - vereisen specifieke technieken en materialen om sterke, foutloze lassen te garanderen. Dit artikel onderzoekt de fijne kneepjes van het lassen van aluminium, van materiaalclassificatie en voorbereiding tot de verschillende lasmethoden die het meest geschikt zijn voor aluminiumlegeringen. Aan het eind zul je de kritieke factoren begrijpen voor het maken van succesvolle aluminium lassen en de technieken om veelvoorkomende problemen te verminderen.

Aluminium is een van de meest gebruikte belangrijke non-ferrometalen in de industrie. Aluminium en aluminiumlegeringen hebben uitstekende fysische eigenschappen en mechanische prestaties. Ze hebben een lage dichtheid, hoge sterkte, hoge thermische geleidbaarheid, hoge elektrische geleidbaarheid en een sterke weerstand tegen corrosie.

Ze worden veel gebruikt bij het lassen van structurele producten in industrieën zoals machines, energie, chemie, lichte industrie, luchtvaart, spoorwegen, schepen en voertuigen.

Voorbeelden van deze producten zijn vliegtuigen, ruimtevaartuigen, raketten, hogesnelheidstreinlocomotieven en -voertuigen, torpedo's en torpedoboten, lichtgewicht auto's, fietsen en racewagens, verschillende chemische containers, airconditioners, warmtewisselaars, radarantennes, microgolftoestellen, enz.

Diverse smeltlassen, weerstandlassen en hardsolderen structuren zijn gemaakt van aluminium en aluminiumlegeringen.

Aluminium en aluminiumlegeringen kunnen worden ingedeeld in drie categorieën op basis van hun fabricagemethoden: bewerkt aluminium, aluminiumlegeringen en gegoten aluminium legeringen.

Volgens de legering serie, aluminium en aluminiumlegeringen kan worden onderverdeeld in acht categorieën: industrieel zuiver aluminium, aluminium-koperlegering, aluminium-mangaanlegering, aluminium-siliciumlegering, aluminium-magnesiumlegering, aluminium-magnesium-siliciumlegering, aluminium-zink-magnesium-koperlegering en andere aluminiumlegeringen.

Op basis van de versterkingsmethoden kunnen ze verder worden ingedeeld in niet-warmtebehandelbaar aluminium en aluminiumlegeringen en warmtebehandelbare aluminiumlegeringen.

Aluminium heeft verschillende fysische eigenschappen die verschillen van andere metalen, wat resulteert in verschillende laseigenschappen voor aluminium en aluminiumlegeringen. De lasbaarheid van aluminium en aluminiumlegeringen is inferieur aan die van laag koolstofstaal en de laseigenschappen verschillen ook van staal.

De laseigenschappen van aluminium en aluminiumlegeringen variëren afhankelijk van hun samenstelling, met veelvoorkomende problemen zoals oxidatie, scheuren, porositeit, verminderde mechanische eigenschappen van de verbinding en verminderde corrosiebestendigheid.

(1) Gevoeligheid voor oxidatie:

Aluminium is zeer gevoelig voor oxidatie in de lucht en tijdens het lassen. Het resulterende aluminiumoxide (Al2O3) heeft een hoog smeltpunt, stabiele eigenschappen, is hygroscopisch en moeilijk te verwijderen. Dit belemmert het las- en hardsoldeerproces en leidt tot de vorming van defecten zoals porositeit, insluitsels, gebrek aan fusie en onvolledige inbranding binnen de las- of hardsoldeerverbinding.

Daarom moet het oppervlak vóór het lassen of hardsolderen grondig worden gereinigd om de oxidelaag te verwijderen en moeten er tijdens het lassen of hardsolderen maatregelen worden genomen om verdere oxidatie te voorkomen of nieuw gevormde oxiden te elimineren.

Aluminium heeft een sterke affiniteit voor zuurstof en vormt gemakkelijk een dichte Al2O3 film in lucht. Het smeltpunt van Al2O3 is maar liefst 2050℃, veel hoger dan het smeltpunt van aluminium en zijn legeringen (500℃-600℃). De relatief hoge dichtheid van Al2O3 belemmert een goede hechting tussen metalen tijdens het lassen, waardoor slakinsluiting of onvolledige versmelting ontstaat door de oxidelaag. De oxidelaag kan ook vocht absorberen, wat tijdens het lassen de vorming van poriën in de las veroorzaakt. In specifieke posities onder horizontale of lassen boven het hoofdDeze poriën komen tijdens het stollen in de buurt van de smeltlijn van het bovenste deel van de las. Ze worden geblokkeerd door het vaste metaal erboven en kunnen niet ontsnappen, waardoor ze een keten van poriën vormen in het bovenste deel van de las.

(2) Hoge thermische geleidbaarheid en specifieke warmtecapaciteit:

Aluminium en aluminiumlegeringen hebben een hoge thermische geleidbaarheid en specifieke warmtecapaciteit, die ongeveer twee keer zo hoog zijn als die van staal. Tijdens de lasproceswordt een grote hoeveelheid warmte-energie snel naar het basismetaal geleid.

Tijdens het lassen zorgt het hoge warmtegeleidingsvermogen ervoor dat de warmte snel naar het basismetaal wordt geleid. Daarom wordt bij het lassen van aluminium en aluminiumlegeringen niet alleen energie verbruikt voor het smelten van het metaalbad, maar wordt ook meer warmte verspild in andere delen van het metaal. Om lasverbindingen van hoge kwaliteit te krijgen, is het raadzaam om geconcentreerde energiebronnen met een hoog vermogen te gebruiken en soms worden voorverwarmingsmaatregelen toegepast.

(3) Gevoeligheid voor warmscheuren:

Warmscheuren is een veelvoorkomend defect bij het lassen en warmtebehandeling van aluminiumlegeringen. Bij niet-warmtebehandelbare aluminiumlegeringen kan warmscheuren optreden als er sprake is van een significante beperking in de verbinding en onjuiste controle van lasrups formatie.

Het meest voorkomende type warmscheurvorming is stollingsscheurvorming in het lasmetaal, en soms kan in de buurt van de las vloeibaarscheurvorming worden waargenomen.

De lineaire uitzettingscoëfficiënt is groot, ongeveer twee keer die van koolstofstaal en laag gelegeerd staal. De volumetrische krimpsnelheid is relatief hoog en bereikt ongeveer 6,5%, vergeleken met ongeveer 3,5% voor ijzer. Als gevolg hiervan kan overmatige interne krimpspanning poreusheid en thermisch scheuren veroorzaken tijdens het stollen van het lasbad.

Maatregelen om thermisch barsten in de productie te voorkomen kunnen bestaan uit het aanpassen van de samenstelling van de lasdraad en lasprocessen.

Maatregelen om warmscheuren te voorkomen zijn onder andere:

1) Enkele modifiers aan het aluminium toevoegen lassen van legeringen draad kan de scheurvastheid aanzienlijk verbeteren.

Veel voorkomende modificatoren zijn elementen zoals Ti, Zr, V en B. Deze elementen kunnen reageren met aluminium om vuurvaste metaalverbindingen te vormen via de insluitreactie. Deze fijne vuurvaste deeltjes kunnen fungeren als niet-spontane kernen tijdens het stollen, waardoor de korrelstructuur wordt verfijnd en de plasticiteit en taaiheid worden verbeterd.

2) De juiste lasmethode selecteren en lasparameters.

Lasmethoden die de warmte concentreren en een snelle verwarmings- en afkoelsnelheid hebben, kunnen de vorming van grove zuilvormige korrels met een sterke oriëntatie voorkomen, de korrelstructuur verfijnen en de scheurvastheid verbeteren. Daarom is de neiging tot scheuren veel kleiner bij TIG- of MIG-lassen in vergelijking met autogeen lassen.

Het verhogen van de lasstroom kan leiden tot oververhitting van het smeltbad en de smeltverhouding verhogen, wat resulteert in een hoger aandeel basismetaal met een lage scheurweerstand dat de las ingaat, waardoor de scheurweerstand van de las afneemt.

Het verhogen van de lassnelheid kan de reksnelheid van de gelaste verbinding en verhogen ook de neiging tot scheuren. Daarom is het bij het lassen van aluminiumlegeringen met een hoge neiging tot scheuren niet raadzaam om hoge lasstromen of hoge lassnelheden te gebruiken.

3) Het kiezen van structurele vormen met een lagere terughoudendheid kan de scheurvastheid verbeteren.

(4) Gevoeligheid voor porositeit:

Het belangrijkste type porositeit dat gevormd wordt tijdens het lassen van aluminium en aluminiumlegeringen is waterstofporositeit. Tijdens het lassen kan waterstof afkomstig zijn van twee bronnen: vocht in de atmosfeer van de boogkolom en vocht geadsorbeerd aan de oppervlakte oxidelaag van de lasdraad en het basismetaal.

Onder lasomstandigheden met hoge temperaturen kan vocht dat geabsorbeerd wordt op het oppervlak van het lasmateriaal of groef, evenals vocht uit de omringende vochtige lucht, kan de boogzone binnendringen en ontleden in atomair waterstof, dat oplost in het vloeibare aluminium.

(5) Verminderde mechanische eigenschappen van gelaste verbindingen:

Na het lassen van aluminium en aluminiumlegeringen kunnen de verbindingen in verschillende mate zacht worden, vooral bij hard aluminium en superharde aluminiumlegeringen, wat resulteert in een aanzienlijke vermindering van de sterkte.

1) Verweking van niet-warmtebehandelbare aluminiumlegeringen:

Voor zuiver aluminium en corrosiebestendige aluminiumlegeringen is er bij het lassen in zachtgegloeide toestand met een lasdraad met een chemische samenstelling die lijkt op die van het basismetaal, over het algemeen geen probleem van verweking.

Echter, bij het lassen in een koudversterkte toestand en bij verhitting boven een bepaalde temperatuur treedt herkristallisatieverzachting op, wat leidt tot een vermindering van de verbindingssterkte. Om dit probleem aan te pakken, moet een lasmethode met geconcentreerde warmte worden gebruikt om te voorkomen dat het grofkorrelige gebied breder wordt. Koud hameren van de lasnaad in de koude toestand na het lassen kan enige werkharding opleveren.

2) Verweking van warmtebehandelbare aluminiumlegeringen:

Bij het lassen van hard aluminium en superharde aluminiumlegeringen, zowel in gegloeide als in verouderde toestand, zal de sterkte van de lasverbinding lager zijn dan die van het basismetaal als er geen warmtebehandeling na het lassen wordt toegepast. Het gebied waar de prestatie van de verbinding afneemt is voornamelijk in de las, fusiezoneof warmte-beïnvloede zone.

Bij het lassen van warmtebehandelbare aluminiumlegeringen is de neiging tot warmscheuren groot, dus de geselecteerde lasdraad heeft over het algemeen een significant verschil in chemische samenstelling met het basismetaal.

Als gevolg daarvan is de sterkte van de las lager dan die van het basismetaal en vertoont de las een grove gietstructuur, wat leidt tot lagere sterkte en vervormbaarheid vergeleken met het basismetaal. Om verweking van warmtebehandelbare verbindingen van aluminiumlegeringen te voorkomen, is het raadzaam om een lagere warmte-inbreng te gebruiken of een nabehandeling uit te voeren met een oplossing en kunstmatige veroudering om het probleem van verweking effectief aan te pakken.

(6) Verminderde corrosiebestendigheid van gelaste verbindingen:

Over het algemeen hebben aluminium en aluminiumlegeringen een goede corrosieweerstand door de vorming van een oxidelaag op het oppervlak. Als deze beschermende laag eenmaal beschadigd is, kan er snel corrosie optreden.

De corrosieweerstand van lasverbindingen in aluminium en aluminiumlegeringen is over het algemeen lager dan die van het basismetaal en de afname in corrosieweerstand is vooral duidelijk bij warmtebehandelbare verbindingen van aluminiumlegeringen.

(7) Lage sterkte en plasticiteit bij hoge temperatuur

Door de lagere sterkte en plasticiteit bij hoge temperaturen kan het materiaal het vloeibare metaal niet ondersteunen, wat leidt tot vervorming of instorting. De preventieve maatregel is het toevoegen van steunplaten.

| China (GB) | Internationale (ISO) | Amerika (AA) | Japan (JIS) | Voormalige Sovjet-Unie (ΓOCT) | Duitsland (DIN) | Verenigd Koninkrijk (BS) | Frankrijk (NF) |

| LG5 | – | 1199 | 1N99 | AB000 | Al99,98R | S1 | – |

| LG2 | – | 1090 | 1N90 | AB1 | Al99,9 | – | – |

| LG1 | Al99,8 | 1080 | A1080 | AB2 | Al99,8 | 1A | – |

| L1 | Al99,7 | 1070 | A1070 | A00 | Al99,7 | – | 1070A |

| L2 | – | 1060 | A1060 | A0 | – | – | – |

| L3 | Al99,5 | 1050 | – | A1 | Al99,5 | 1B | 1050A |

| L5-1 | Al99,0 | 1100 | A1100 | A2 | Al99,0 | 3L54 | 1100 |

| L5 | – | 1200 | A1200 | – | Al99 | 1C | 1200 |

| LF2 | AlMg2,5 | 5052 | A5052 | AMr | AlMg2,5 | N4 | 5052 |

| LF3 | AlMg3 | 5154 | A5154 | AMr3 | AlMg3 | N5 | – |

| LF4 | AlMg4,5Mn0,7 | 5083 | A5083 | AMr4 | AlMg4,5Mn | N8 | 5083 |

| LF5-1 | AlMg5 | 5056 | A5056 | – | AlMg5 | N6 | – |

| LF5 | AlMg5Mn0,4 | 5456 | – | Amr5 | – | N61 | – |

| LF21 | AlMn1Cu | 3003 | A3003 | AMu | AlMnCu | N3 | 3003 |

| LD2 | – | 6165 | A6165 | AB | – | – | – |

| LD7 | AlCu2MgNi | 2618 | 2N01 | AK4 | – | H16 | 2618A |

| LD9 | – | 2018 | A2018 | AK2 | – | – | – |

| LD10 | AlCu4SiMg | 2014 | A2014 | AK8 | AlCuSiMg | – | 2014 |

| LD11 | – | 4032 | A4032 | AK9 | – | 38S | 4032 |

| LD30 | AlMg1SiCu | 6061 | A6061 | AΠ33 | AlMg1SiCu | H20 | 6061 |

| LD31 | AlMg0,7Si | 6063 | A6063 | AΠ31 | AlMgSi0,5 | H19 | – |

| LY1 | AlCu2,5Mg | 2217 | A2217 | AΠ18 | AlCu2,5Mg0,5 | 3L86 | – |

| LY11 | AlCu4MgSi | 2017 | A2017 | AΠ1 | AlCuMg1 | H15 | 2017A |

| LY12 | AlCu4Mg1 | 2024 | A2024 | AΠ16 | AlCuMg2 | GB-24S | 2024 |

| LC3 | AlZn7MgCu | 7174 | – | B94 | – | – | – |

| LC9 | AlZn5,5MgCu | 7075 | A7075 | – | AlZnMgCu1,5 | L95 | 7075 |

| LC10 | – | 7079 | 7N11 | – | AlZnMgCu0,5 | – | – |

| LT1 | AlSi5 | 4043 | A4043 | AK | AlSi5 | N21 | – |

| LT17 | AlSi12 | 4047 | A4047 | – | AlSi12 | N2 | – |

| LB1 | – | 7072 | A7072 | – | SlZn1 | – | – |

Lasmaterialen voor aluminium en aluminiumlegeringen zijn onder andere lasstaven, lasdraad, vloeimiddel, elektroden en schermgas.

1) Laskabel

Volgens de Chinese National Standard 88 en GB10858-2008 wordt lasdraad ingedeeld in twee soorten: elektrodedraad kern en lasdraad. Volgens American National Standards Institute/American Welding Society A5.10-92 wordt lasdraad ingedeeld in elektrodedraad (code E), lasdraad (code R) en een draad die zowel elektrode als lasdraad is (code ER).

2) Principes voor het selecteren van lasmaterialen

i) Weinig neiging tot vorming van lasscheuren.

ii) Lage waarschijnlijkheid van lasporositeit.

iii) Goede mechanische eigenschappen (sterkte, vervormbaarheid) van de las en de lasverbinding.

iv) Goede corrosieweerstand van de las en de lasverbinding onder bedrijfsomstandigheden.

v) De kleur van het lasmetaaloppervlak moet overeenkomen met de oppervlaktekleur van het moedermateriaal.

De prestaties en toepasbaarheid van de lasdraad moeten in verband worden gebracht met het beoogde gebruik, om de juiste draad te selecteren voor verschillende materialen en belangrijke prestatievereisten.

Tabel 1: Lasdraad selecteren op basis van verschillende materiaalsoorten en prestatievereisten.

| Materiaal | Aanbevolen lasdraad op basis van verschillende prestatievereisten. | ||||

| Vereist hoge sterkte | Vereist hoge vervormbaarheid | Kleuraanpassing nodig na lassen en anodiseren | Weerstand tegen zeewatercorrosie | Vereist een lage scheurneiging tijdens het lassen | |

| 1100 | SAlSi-1 | SAl-1 | SAl-1 | SAl-1 | SAlSi-1 |

| 2A16 | SAlCu | SAlCu | SAlCu | SAlCu | SAlCu |

| 3A21 | SAlMn | SAl-1 | SAl-1 | SAl-1 | SAlSi-1 |

| 5A02 | SAlMg-5 | SAlMg-5 | SAlMg-5 | SAlMg-5 | SAlMg-5 |

| 5A05 | LF14 | LF14 | SAlMg-5 | SAlMg-5 | LF14 |

| 5083 | ER5183 | ER5356 | ER5356 | ER5356 | ER5183 |

| 5086 | ER5356 | ER5356 | ER5356 | ER5356 | ER5356 |

| 6A02 | SAlMg-5 | SAlMg-5 | SAlMg-5 | SAlSi-1 | SAlSi-1 |

| 6063 | ER5356 | ER5356 | ER5356 | SAlSi-1 | SAlSi-1 |

| 7005 | ER5356 | ER5356 | ER5356 | ER5356 | X5180 |

| 7039 | ER5356 | ER5356 | ER5356 | ER5356 | X5180 |

Tabel 6-3 Aanbevelingen voor het kiezen van lasdraad voor aluminium en aluminiumlegeringen in de Verenigde Staten

| Basismateriaal | 443,356 | 6061,6063 | 5456 | 5454 | 5154,5254 | 5086 | 5083 | 5052,5652 | 3004 | 1100.3003 | 1060 |

| 1060 | 4043 | 4043 | 5356 | 4043 | 4043 | 5356 | 5356 | 4043 | 4043 | 1100 | 1060 |

| 1100,3003 | 4043 | 4043 | 5356 | 4043 | 4043 | 5356 | 5356 | 4043 | 4043 | 1100 | – |

| 3004 | 4043 | 4043 | 5356 | 5356 | 5356 | 5356 | 5356 | 5356 | 4043 | – | – |

| 5052,5652 | 4043 | 4043 | 5356 | 5356 | 5356 | 5356 | 5356 | 5652 | – | – | – |

| 5083 | 5356 | 5356 | 5183 | 5356 | 5356 | 5356 | 5183 | – | – | – | – |

| 5086 | 5356 | 5356 | 5356 | 5356 | 5356 | 5356 | – | – | – | – | – |

| 5154,5254 | 5356 | 5356 | 5356 | 5356 | 5356 | – | – | – | – | – | – |

| 5454 | 5356 | 5356 | 5356 | 5554 | – | – | – | – | – | – | – |

| 5456 | 5356 | 5356 | 5356 | – | – | – | – | – | – | – | – |

| 5061,6063 | 4043 | 5356 | – | – | – | – | – | – | – | – | – |

| 443,356 | 4043 | – | – | – | – | – | – | – | – | – | – |

Gebruik bij het lassen van zuiver aluminium homologe lasdraad van zuiver aluminium.

Gebruik voor aluminium-mangaanlegeringen aluminium-mangaanlegering lasdraad van hetzelfde type of zuiver aluminium SAl-1 lasdraad.

Gebruik bij het lassen van aluminium-magnesiumlegeringen met een magnesiumgehalte van meer dan 3% lasdraad van dezelfde serie. Voor legeringen met een magnesiumgehalte lager dan 3%, zoals 5A01- en 5A02-legeringen, die een sterke neiging tot warmscheuren hebben, moet lasdraad met een hoog Mg-gehalte SAlMg5 of ER5356 worden gebruikt.

Bij het lassen van aluminium-magnesium-siliciumlegeringen moet, vanwege de sterke neiging tot het ontstaan van lasscheuren, over het algemeen SAlSi-1 lasdraad worden gebruikt. Als de lasnaad kleur niet overeenkomt met het moedermateriaal, kan in plaats daarvan SAlMg-5 lasdraad worden gebruikt onder omstandigheden met een lage structurele beperking.

Voor aluminium-koper-magnesium en aluminium-koper-magnesium-silicium legeringen, zoals harde aluminiumlegeringen 2A12 en 2A14, die een sterke neiging hebben tot warmscheuren tijdens het lassen, moet over het algemeen SAlSi-1, ER4145 of BJ-380A lasdraad met een goede weerstand tegen thermisch scheuren worden gebruikt.

Voor het lassen is het noodzakelijk om olie, oxidelaag en andere verontreinigingen op het oppervlak van de aluminiumdraad en de aluminiumplaat te verwijderen. De reinigingsmethoden zijn als volgt:

a) Ontvetten:

Voordat de oxidelaag wordt verwijderd, moeten de olie en het vuil op het oppervlak van de aluminiumdraad en de afschuining van de aluminiumplaat en de zijkanten (elk binnen 30 mm) worden gereinigd.

Bij de productie worden meestal oplosmiddelen gebruikt zoals benzine of aceton, ethylacetaat, colofoniumwater en tetrachloorkoolstof. Er kan ook een chemisch mengsel worden bereid voor ontvetting, met de volgende stappen:

① Verwarm in een gemengde oplossing (40-50 g industrieel trinatriumfosfaat, 40-50 g natriumcarbonaat, 20-30 g waterglas en 1 liter water) bij een temperatuur van 60-70 °C gedurende 5-8 minuten.

② Spoel 2 minuten in heet water van ongeveer 50°C.

③ Spoel 2 minuten in koud water.

b) Verwijderen van oxidelaag:

Het verwijderen van oxidefilm kan mechanisch of chemisch gebeuren.

Mechanische verwijdering: Na het ontvetten kun je een roestvrijstalen draadschijf, koperdraadschijf of een schraper gebruiken om het oppervlak van de laskant schoon te schrapen. Deze methode is eenvoudig, maar de reinigingskwaliteit is relatief slecht. Deze methode wordt vooral gebruikt voor lassen waaraan geen hoge kwaliteitseisen worden gesteld, grote lasnaden die moeilijk chemisch te reinigen zijn of lasnaden die na chemische reiniging plaatselijk verontreinigd zijn. Deze methode is niet in staat om de oxidelaag op het oppervlak van de lasdraad te verwijderen.

Chemisch reinigen: Bij het chemisch reinigen van aluminium en aluminiumlegeringen, buizen en aluminiumdraad, plaatst u de aluminiumplaat, aluminiumbuis en aluminiumdraad eerst in een natriumhydroxideoplossing met een concentratie van 8-10% bij een temperatuur van 40-60°C voor erosie. Houd dit 10-15 minuten vol (slechts 5 minuten voor aluminiumlegeringen), haal het er dan uit en spoel het 2 minuten af in koud water.

Plaats het dan in een 30% salpeterzuuroplossing om te beitsen om eventueel achtergebleven alkali te neutraliseren, zodat verdere corrosie van de aluminium plaat, aluminium buis en aluminium draad wordt voorkomen. Spoel ten slotte 2-3 minuten met stromend koud water.

Nadat het reinigen is voltooid, moet de aluminiumdraad in een oven van 150-200°C worden geplaatst en indien nodig worden afgenomen. Gereinigde lasstukken en lasdraad moeten op de juiste manier worden opgeslagen en mogen niet willekeurig worden neergelegd. De aluminium afschuining moet onmiddellijk na het reinigen worden gemonteerd en gelast, over het algemeen niet langer dan 24 uur.

1) Gaslassen:

Gaslassen heeft een lager thermisch vermogen dan booglassen, wat leidt tot grotere vervorming van het lasstuk en een lagere productie-efficiëntie. Het lasnaadmetaal heeft grove korrels en een losse structuur, wat kan leiden tot slakinsluiting in de houder. Het wordt hoofdzakelijk vervangen door TIG-lassen.

2) Lassen met kleefelektrode:

De verbindingskwaliteit van staafelektrodelassen is relatief slecht en wordt minder gebruikt in de industrie, voornamelijk voor lasreparaties.

3) Handmatig wolfraam inert gas (TIG) lassen:

Voordelen zijn geconcentreerde hitte, stabiele boogverbranding, dicht lasmetaal, hoge sterkte en plasticiteit van de lasverbinding en superieure verbindingskwaliteit. Het kan plaatdiktes van 1 mm tot 20 mm lassen en is de meest gebruikte methode voor het lassen van aluminium en aluminiumlegeringen. Het nadeel is dat het niet geschikt is voor buitengebruik.

4) Metaal inert gas (MIG) lassen:

Voordelen zijn onder andere het gebruik van de lasdraad als elektrode, grotere stroom, hoog boogvermogen, geconcentreerde hitte, snel lassnelheiden hoge productie-efficiëntie. Het kan diktes van minder dan 50 mm lassen. Het nadeel is dat de diameter van de lasdraad wordt beperkt door het draadaanvoersysteem en dat de gevoeligheid voor poreusheid van de lasnaad relatief groot is.

5) Gepulseerd TIG-lassen:

De lasstroom is klein, het bereik van de parameterinstelling is breed, de vervorming van het lasstuk is klein, geschikt voor dunne plaatlassen en lassen op alle posities. Het wordt vaak gebruikt voor 2-12mm.

6) Andere minder vaak gebruikte lasmethoden:

Plasmabooglassen, vacuümelektronenbundellassen, laserlassenweerstandslassen, enz.

1) Handmatig lassen met wolfraam inert gas (TIG)

Bij handmatig TIG-lassen wordt wisselstroom gebruikt, waarbij gebruik wordt gemaakt van het "kathodebreukeffect" om de oxidelaag op het lasoppervlak te verwijderen. De zuiverheid van argongas moet hoger zijn dan 99,99%, met een stikstofgehalte van minder dan 0,04%, een zuurstofgehalte van minder dan 0,03% en een vochtgehalte van minder dan 0,07%.

Als stikstof de standaardwaarden overschrijdt, zal het lasoppervlak lichtgele of grasgroene verbindingen (nitriden) en gasporiën vormen, wat het werk van de lasser bemoeilijkt.

Een teveel aan zuurstof resulteert in dicht opeengepakte zwarte vlekken op het oppervlak van het smeltbad, wat een onstabiele boog en aanzienlijke spatten veroorzaakt. Vocht kan het smeltbad doen koken en gasporiën vormen.

a) Werkstukken dikker dan 3 mm vereisen V-vormige groefbewerking.

Werkstukken dikker dan 14 mm moeten een dubbele V-groef hebben en buizen dikker dan 3 mm moeten ook een V-groef hebben.

b) Koppelmethoden zijn meestal geen spleet, spleet met steun en een grotere spleet (voor booglassen). De wolfraamelektrodetip is meestal gesinterd in een kogelvorm voor een stabiele boog.

c) Voorverwarmingsmaatregelen moeten worden genomen bij het lassen van werkstukken dikker dan 10 mm of bij belangrijk constructief hechtlassen. De keuze van voorverwarmingstemperatuur hangt voornamelijk af van de grootte van het werkstuk en de afkoelsnelheid van het lasmetaal. Hoe dikker de plaat, hoe hoger de voorverwarmingstemperatuur, over het algemeen geregeld op 200-250℃. Tijdens meerlaags lassen mag de temperatuur tussen de lagen niet onder de voorverwarmingstemperatuur komen.

2) Metaal Inert Gas (MIG) lassen

MIG-lassen (zowel automatisch als halfautomatisch) is geschikt voor aluminium en aluminiumlegeringen van gemiddelde dikte en grote dikte. plaatlassenmet gelijkstroomelektrode negatief (DCEN).

Deze methode biedt hoge lassnelheden, minimale warmte beïnvloede zones en kleine vervorming van het werkstuk. Het voorverwarmen van het werkstuk voorafgaand aan het lassen is niet nodig, zoals bij een 30 mm dikke aluminium plaat waarbij slechts één laag aan zowel de voor- als achterkant hoeft te worden gelast.

Bij automatisch MIG-lassen is er een hoge gevoeligheid voor poreusheid, die sterk gerelateerd is aan de draaddiameter. Daarom wordt vaak gekozen voor dikkere draden en hogere lasstromen. Hoe dikker de draad, hoe kleiner de oppervlakteverhouding en omgekeerd.

Bij het lassen met dunne draad is het aantal onzuiverheden zoals oxidelagen en door het oppervlak geabsorbeerd water dat vanaf het aluminiumdraadoppervlak in het smeltbad wordt gebracht hoger dan bij het lassen met dikke draad, waardoor de kans op porositeitsdefecten toeneemt.

Voor een aluminium plaat van 6 mm stomplassenwordt de I-groef geopend met een spleet van minder dan 0,5 mm. Aluminium platen dikker dan 8 mm moeten worden verwerkt tot een V-groef.

Er zijn verschillende lasmethoden beschikbaar voor aluminium en aluminiumlegeringen en elke methode heeft zijn eigen toepassingen.

Daarom is het noodzakelijk om de juiste methode te kiezen op basis van factoren zoals de kwaliteit van aluminium en aluminiumlegering, dikte van de gelaste onderdelen, productstructuur, productieomstandigheden en kwaliteitseisen voor de lasverbinding.

Momenteel kunnen de volgende methoden worden gebruikt om aluminium en aluminiumlegeringen te lassen: autogeen lassen, afgeschermd metaal booglassenWolfraam inert gas (TIG) lassen, metaal inert gas (MIG) lassen, plasmabooglassen, weerstandlassen, hardsolderen, onder poederdek lassen, laserlassen, elektronenbundellassen en explosief lassen.

Gaslassen wordt voornamelijk gebruikt voor het lassen van dunne plaatconstructies of voor reparatielassen van gegoten aluminium met lage kwaliteitseisen.

Wolfraam inert gas (TIG) lassen wordt voornamelijk gebruikt voor het lassen van middel dikke platen in belangrijke constructies. Afgeschermd metalen boog lassen wordt zelden gebruikt in de praktische productie en wordt voornamelijk gebruikt voor reparatie- of restauratiedoeleinden.

Bij het autogeen lassen of TIG-lassen van aluminium en aluminiumlegeringen zijn toevoegdraden nodig. De samenstelling van de lasdraad heeft een significante invloed op de mechanische eigenschappen, scheurvastheid en corrosiebestendigheid van de lasverbinding. Bij het kiezen van lasdraad moet rekening worden gehouden met de samenstelling van het basismetaal, de specifieke vereisten van het product en de constructieomstandigheden.

Naast het voldoen aan de mechanische en corrosievereisten van de verbinding, moet er ook rekening worden gehouden met structurele overwegingen.

Momenteel kunnen lasdraden voor aluminium en aluminiumlegeringen worden onderverdeeld in homogene lasdraden en heterogene lasdraden.

(1) Homogene lasdraden:

De samenstelling van de lasdraad is hetzelfde als die van het basismetaal en soms kunnen uit het basismetaal gesneden stroken worden gebruikt als lasmetaal. Homogene lasdraden kunnen worden gebruikt als het basismetaal puur aluminium, 3A21 (LF21), 5A06 (LF6), 2A16 (LY16) of een Al-Zn-Mg legering is.

(2) Heterogene lasdraden:

Dit zijn lasdraden die ontwikkeld zijn om te voldoen aan de eisen van scheurvastheid en hun samenstelling verschilt aanzienlijk van het basismetaal. SAlSi1 (Al-5Si) is bijvoorbeeld een standaard lasdraad die kan worden gebruikt voor het lassen van de meeste aluminiumlegeringen, behalve voor legeringen met een hoog Mg-gehalte (omdat het de brosse fase Mg2Si kan vormen). Het wordt vaak gebruikt voor het lassen van aluminiumlegeringen met hoge sterkte, zoals hard aluminium, en heeft een goede scheurvastheid.

Tabel 5-32: Voorbeelden van lasdraden voor aluminium en aluminiumleger

| Onedel metaal | Kwaliteit lasdraad | Onedel metaal | Kwaliteit lasdraad | ||

| Categorie | Aanwijzing | Categorie | Aanwijzing | ||

| Industrieel zuiver aluminium | LG4 | LG4 | Niet-warmtebehandelbare aluminiumlegering | LF2 | LF2,LF3 |

| LG3 | LG3,LG4 | LF3 | LF3,LF5,SAIMg5 | ||

| L1 | L1, LG3 | LF5 | LF5, LF6, SAlMg5 | ||

| L2 | L2,L1,SA13 | LF6 | LF6, LF14,SAlMg5Ti | ||

| L3-L5 | L3,SAl2,SA13 | LFI1 | LF11 | ||

| L6 | L3,L4,L5,L6,SAl2,SAl3 | LF21 | LF21,SAlMn,SAlSi-1 | ||

| Gegoten aluminium | ZL101 | ZL101 | Warmtebehandelbaar | LY11 | LY11,SAlSi-1,BJ380A |

| ZL102 | ZL102 | Aluminiumlegering | L.D2 | LT1,SAlSi5 | |

Bij het lassen van aluminium en aluminiumlegeringen zijn de meest gebruikte beschermgassen inerte gassen zoals argon en helium, met een zuiverheid van 99,9%. Bij autogeen lassen is ook een vloeimiddel nodig. De flux, ook wel gasflux genoemd, wordt gebruikt om oxidehuidjes en andere onzuiverheden te verwijderen om ervoor te zorgen dat laskwaliteit. Voor het autogeen lassen van aluminium en aluminiumlegeringen wordt een mengsel van poeders van verschillende chloriden en fluoriden van kalium, natrium, lithium, calcium en andere elementen gebruikt als de gasstroom. CJ401 is een veelgebruikte gasstroom.

Ongeacht de lasmethode die wordt gebruikt voor aluminium en aluminiumlegeringen, is het noodzakelijk om eerst het oppervlak van het lasgebied goed schoon te maken door olie en oxidehuid te verwijderen.

In de productie zijn twee gangbare methoden chemische reiniging en mechanische reiniging. Chemisch reinigen biedt een hoge efficiëntie en stabiele kwaliteit en is geschikt voor het reinigen van lasdraad en batchgewijs geproduceerde onderdelen die niet groot zijn. De formulering van de chemische reinigingsoplossing en het verloop van het reinigingsproces staan in Tabel 5-33.

| Olieverwijdering: → | Alkalische reiniging voor het verwijderen van oxidelaag.→ | Spoelen→ | Neutralisatie en passivering→ | Spoelen→ | Drogen | ||||

| Oplossing | Temperatuur | Tijd | Oplossing | Temperatuur | Tijd | ||||

| Gebruik olieverwijderingsmiddelen zoals benzine, aceton, tetrachloorkoolstof enz. | 8%~10% NaOH | 40~60℃ | 10~15min | Spoelen met stromend water | 30% NaOH | 40~60℃ | 2~3min | Spoelen met stromend water | Drogen aan de lucht of bij lage temperatuur |

Voor grotere werkstukken met langere productiecycli, meerdere laslagen of herbesmetting na het reinigen, wordt vaak mechanische reiniging gebruikt. Begin met het oppervlak af te vegen met aceton of wasbenzine om de oppervlakteolie te verwijderen. Voor dunnere oxidelagen kunnen roestvast stalen draadborstels gebruikt worden om het oppervlak te reinigen tot een metaalachtige glans zichtbaar wordt.

Het wordt over het algemeen afgeraden om doeken, schuurpapier of slijpschijven te gebruiken, omdat achtergebleven zand defecten kan veroorzaken zoals slakinsluiting tijdens het lassen. Afhankelijk van de vorm van het onderdeel kunnen pneumatische of elektrische frezen worden gebruikt, evenals schrapers, vijlen en andere gereedschappen.

Na het lassen van aluminium en aluminiumlegeringen kunnen er wat vloeimiddel en lasslakken achterblijven in de las en het omliggende gebied, die onmiddellijk gereinigd moeten worden. De achtergebleven flux en slak kunnen de beschermende oxidelaag op het oppervlak beschadigen en leiden tot ernstige corrosie van het lasstuk. De volgende reinigingsprocedures kunnen worden gebruikt:

1) Dompel de las in een warmwatertank met een temperatuur van 40-50°C, bij voorkeur met stromend heet water. Gebruik een stijve borstel om de lasnaad en gebieden met achtergebleven vloeimiddel en lasslak lichtjes te schrobben tot ze grondig gereinigd zijn.

2) Dompel het lasstuk onder in een salpeterzuuroplossing met een massafractie van 15%-25%. Voor een kamertemperatuur van 25°C is de onderdompeltijd 10-15 minuten. Voor een kamertemperatuur van 10-15°C en een oplossing met een massafractie van 20%-25% is de onderdompeltijd 15 minuten.

3) Dompel het lasstuk 5-10 minuten onder in een stromend heet watervat bij een temperatuur van 40-50°C.

4) Spoel 5 minuten met koud water.

5) Laat de las op natuurlijke wijze aan de lucht drogen of gebruik een droogoven of hete lucht om de las te drogen.

De gebruikte salpeterzuuroplossing kan worden geneutraliseerd met een natriumhydroxideoplossing en vervolgens worden afgevoerd.

(1) Gaslasproces

Momenteel is het toepassingsgebied van autogeen lassen voor aluminium en aluminiumlegeringen steeds beperkter. Het wordt voornamelijk gebruikt voor lichtgewicht componenten, lage laskwaliteitseisen en reparatielassen van gegoten aluminium onderdelen.

1) Keuze van mondstuk en vlam

De grootte van het mondstuk kan worden bepaald op basis van de dikte van het laswerk, de vorm van de groef, de laspositie en het vaardigheidsniveau van de lasser. Het is raadzaam om een neutrale vlam of een licht carboniserende vlam met een iets hoger acetyleengehalte te gebruiken. Het gebruik van een oxiderende vlam is ten strengste verboden omdat dit oxidatie van het aluminium veroorzaakt. Als er een overmatige hoeveelheid acetyleen is, kan de vrije waterstof in de vlam resulteren in lasporositeitwaardoor het moeilijk is om de kwaliteit van de las te garanderen.

2) Voorverwarmingstemperatuur

Voor lassen met een dikte van meer dan 5 mm is voorverwarmen tijdens het autogeen lassen vereist, met een voorverwarmingstemperatuur tussen 100 en 300 °C. Voorverwarmingsmaatregelen kunnen helpen om de lasspanning te verminderen en het ontstaan van scheuren en poreusheid te voorkomen.

3) Bedieningstechnieken voor autogeen lassen

Bij het autogeen lassen van aluminium en aluminiumlegeringen wordt vaak de linkse lasmethode gebruikt. Voor lassen met een dikte van meer dan 5 mm wordt echter de rechtse lasmethode gebruikt. Bij de rechtse lasmethode wordt het lasmetaal bij een hogere temperatuur verwarmd, waardoor het snel smelt en het lasbad beter zichtbaar is, wat de werking ten goede komt. Bij laswerkzaamheden moeten de hoeken tussen lastoorts, lasdraad en lasnaad op bepaalde waarden worden gehouden.

Afhankelijk van de smelttoestand van de las en de lassnelheid moeten deze hoeken snel worden aangepast. De hellingshoek tussen de lasdraad en het lasmetaal moet ongeveer 40°-45° zijn. Wanneer het lassen wordt onderbroken, moet de lastoorts langzaam uit het lasbad worden teruggetrokken om plotselinge afkoeling van het lasbad te voorkomen, wat kan leiden tot defecten zoals poreusheid.

4) Reiniging na het lassen

Na het autogeen lassen van aluminium en aluminiumlegeringen moeten de achtergebleven flux en slak op het oppervlak van de las en de omgeving binnen 1-6 uur worden gereinigd. Dit is om te voorkomen dat ze de beschermende oxidelaag op het oppervlak van de las blijven aantasten, wat kan leiden tot ernstige corrosie van de las. Een behandeling met salpeterzuur wordt vaak gebruikt voor reiniging na het lassen.

Koolstofbooglassen kan ook worden gebruikt voor het lassen van aluminium en aluminiumlegeringen en de proceseigenschappen zijn vergelijkbaar met autogeen lassen.

(2) Wolfraam Inert Gas (TIG) lasproces

TIG-lassen is het meest geschikt voor het lassen van dunne platen met een dikte van minder dan 3 mm. Het vertoont minder lasvervorming in vergelijking met autogeen lassen en booglassen. De optimale lasmethode is wisselstroom (AC) TIG-lassen. AC TIG-lassen heeft een kathode reinigend effect, dat oxide films kan verwijderen, wat resulteert in goed gevormde lassen met een glad oppervlak. Door de afwezigheid van flux zijn de eisen voor het reinigen vóór het lassen strenger in vergelijking met andere lasmethoden.

1) Voorverwarmen:

Voorverwarmen bij TIG-lassen wordt voornamelijk bepaald door de grootte van het lasstuk en de afkoelsnelheid. Uit experimenten is gebleken dat wanneer de voorverwarmingstemperatuur de 300°C nadert, de mate van corrosie op het oppervlak van de las aanzienlijk toeneemt. De voorverwarmingstemperatuur ligt meestal tussen 150-250°C.

2) Lasparameters:

Het selecteren van de juiste lasparameters is cruciaal voor het waarborgen van de kwaliteit van de lasverbinding bij handmatig TIG-lassen. Lasparameters voor handmatig booglassen met wolfraam inert gas zijn onder andere wolfraam elektrodediameter, lasstroom, boogspanning, argon debiet, mondstukdiameter en voorverwarmingstemperatuur. De keuze van de lasparameters moet worden gebaseerd op de specifieke omstandigheden van het laswerk, die kunnen worden gevonden in lasvoorbeelden.

3) Bedieningstechnieken voor handmatig TIG-lassen:

Bij handmatig TIG-lassen van aluminium en aluminiumlegeringen is het niet toegestaan de boog te starten door het lasstuk aan te raken. In plaats daarvan moet een hoogfrequente oscillator of een hoogspanningspuls worden gebruikt om de boog te starten. Bij het doven van de boog moeten de lassnelheid en de draadaanvoersnelheid worden verhoogd op het punt waar de boog dooft om de boogkrater te vullen en dan de boog langzaam te verlengen voordat deze volledig dooft.

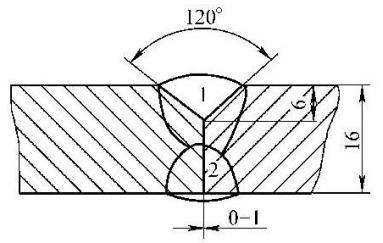

Tabel 5-35 Industrieel Zuiver Aluminium Halfautomatisch Lasverbinding Kaart lasproces

| Lasproceskaart voor naadlassen | Aantal | |||

Schematisch diagram van laskop | Basismateriaal Materiaal | 1060R | 1060R | |

| Dikte basismateriaal | 16 mm | 16 mm | ||

| Laspositie | Vlak lassen | |||

| Lastechniek | Rechte lasdraad | |||

| Voorverwarmingstemperatuur | Kamertemperatuur | |||

| Interpass-temperatuur | ≤150℃ | |||

| Mondstuk Diameter | Φ26mm | |||

| Beschermend gas | Ar | Gasstroom (L/min) | Voor: 45~50Achter: | |

| Lasvolgorde | |

| 1 | Inspecteer de groefafmetingen en de oppervlaktekwaliteit. |

| 2 | Maak de groef en de omgeving vrij van olie of vuil. |

| 3 | Voer het eerste positioneringslassen vanaf de buitenkant uit met behulp van de eerste laag lastechniek, met een lengte van 100 mm en een lasafstand van niet meer dan 300 mm. Als er scheuren ontstaan in de positioneringslas, verwijder deze dan en las opnieuw. |

| 4 | Voer het lassen van de eerste laag aan de binnenkant uit. |

| 5 | Gebruik een luchtschop om de wortel aan de buitenkant schoon te maken en verwijder de oorspronkelijke positioneringslas. |

| 6 | Voer het lassen van de tweede laag uit aan de buitenkant. |

| 7 | Voer een visuele inspectie uit. |

| 8 | Niet-destructief onderzoek uitvoeren. |

Lasparameters

| Passen | Lasmethode | Kwaliteit lasmateriaal | Specificatie lasmateriaal | Soorten stroom en polariteit | Lasstroom (Ampère) | Boogspanning (Volt) | Lassnelheid (mm/per doorgang) | Opmerkingen |

| 1~2 | MIG (halfautomatisch) | 1060Y | Φ2.5 | DCEP | 300~340 | 29~31 | 250~300 |

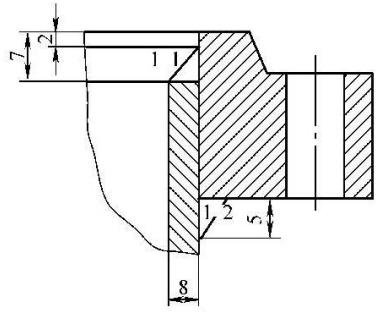

3. Voor hetzelfde product als hierboven genoemd, wordt het lassen van de verbinding tussen de aftakkende leiding en de flens uitgevoerd met TIG-lassen (Tungsten Inert Gas). Het specifieke proces wordt getoond in Tabel 5-36:

Tabel 5-36 Wolfraam Inert Gas (TIG) lasverbinding Lasproceskaart

| Lasproceskaart voor naadlassen | Aantal | |||

Schematisch diagram van laskop | Basismateriaal Materiaal | 1035 | 5A02 | |

| Dikte basismateriaal | 8 mm | |||

| Laspositie | Vlak lassen | |||

| Lastechniek | Rechte lasdraad | |||

| Voorverwarmingstemperatuur | 100℃ | |||

| Interpass-temperatuur | ≤150℃ | |||

| Mondstuk Diameter | 16 mm | Wolfraam elektrode diameter | 5mm | |

| Beschermend gas | Ar | Gasstroom (L/min) | Voor: 15~20 Terug: | |

| Lasvolgorde | |

| 1 | Inspecteer de groefafmetingen en de oppervlaktekwaliteit. |

| 2 | Maak de groef en de omgeving vrij van olie of vuil. |

| 3 | Verwarm de verbinding voor op 100℃ voordat je gaat lassen. Verwarm het oppervlak van de groef niet direct tijdens het verwarmen. |

| 4 | Voer het initiële positioneringslassen vanaf de buitenkant uit met de lastechniek van de eerste laag, met een lengte van 30 mm. |

| 5 | Voer de eerste en tweede laslaag aan de binnenkant uit. |

| 6 | Voer een visuele inspectie uit. |

De Parameters van de lasspecificatie

| Passen | Lasmethode | Kwaliteit lasmateriaal | Specificatie lasmateriaal | Soorten stroom en polariteit | Lasstroom (Ampère) | Boogspanning (Volt) | Lassnelheid (mm/per doorgang) | Opmerkingen |

| 1~2 | GTAW | 5A05Y | Φ5.0 | AC (wisselstroom) | 280~340 | 120~150 |

Veel voorkomende defecten in lassen van aluminium en aluminiumlegeringen zijn slechte lasvorming, insnijdingen in het basismetaal, scheuren, poreusheid, gebrek aan versmelting, doorbranden en slakinsluiting.

Slechte lasvorming verschijnt als inconsistente lasbreedte, ruwe en doffe vormen, overmatige lasnaden, uitstekende lasmidden met vlakke of verzonken zijkanten en lasoverloop.

Deze defecten zijn voornamelijk het gevolg van onervarenheid van de lasser, onjuiste selectie van lasprocesparameters, onjuiste toortshoek, het niet strikt uitlijnen van de autogeenvlam of boog met de groef, een te grote mondstukdiameter (voor automatisch en halfautomatisch MIG-lassen) en de aanwezigheid van vocht in het lasdraadoppervlak, de elektrodebekleding en het argongas.

Scheuren in lasnaden van aluminiumlegeringen ontstaan tijdens het kristallisatieproces van het metaal. Zuiver aluminium, aluminium-mangaan en aluminium-magnesium legeringen hebben een minimale neiging tot het vormen van hete scheurenmaar ze kunnen nog steeds voorkomen bij een aanzienlijke structurele stijfheid, een hoog gehalte aan onzuiverheden of een onjuiste selectie van procesparameters.

Aluminium-magnesiumlegeringen met een magnesiumgehalte lager dan 2-3% hebben de neiging om scheuren te vormen. Door titaan van minder dan 0,2% als modificator toe te voegen aan de aluminium-magnesium lasdraad kunnen de korrels echter worden verfijnd, waardoor de scheurvastheid en de mechanische eigenschappen van het lasmetaal worden verbeterd.

Hard aluminium is slecht lasbaar en erg gevoelig voor hittecycli bij het lassen en laslijn energie. Het probleem van kristallijne scheuren (warmscheuren) tijdens het lassen is ernstig, vooral bij het lassen met toevoegdraad van dezelfde samenstelling als het basismetaal kan de neiging tot kristallijne scheuren oplopen tot 80% of meer, zelfs resulterend in doorscheuren.

Maatregelen om warmscheuren te voorkomen zijn als volgt:

1) Controleer de samenstelling van het basismetaal en de lasdraad. De ijzer-siliciumverhouding in zuiver aluminium, aluminium-mangaanlegering en lasdraad moet groter zijn dan 1 om de hoeveelheid eutectisch silicium met laag smeltpunt in het lasmetaal te verminderen en te zorgen voor een discontinue verdeling van de ternaire verbindingen van ijzer, silicium en aluminium.

2) De toevoeging van een kleine hoeveelheid korrelverfijners aan het lasmetaal door middel van lasdraad helpt warmscheuren voorkomen. Wanneer 0,5% zirkonium wordt toegevoegd aan de harde aluminiumlas LY16, kan het lasmetaal worden omgezet in een fijne gelijkvormige kristalstructuur.

3) Lasmethodes met geconcentreerde verhitting (zoals automatisch gas wolfraam booglassen) moet zoveel mogelijk worden gebruikt, evenals het selecteren van procesparameters met hoge stroom en hoge lassnelheid.

4) Tijdens het assembleren en lassen van aluminium constructies mag de lasnaad geen significante stijfheid vertonen. Maatregelen zoals gesegmenteerd lassen, voorverwarmen of het verminderen van de lassnelheid moeten worden toegepast.

5) Stuiklassen met een afschuining en een kleine spleet moeten zoveel mogelijk worden gebruikt, terwijl kruisvormige verbindingen en onjuiste positionering en lasvolgorde moeten worden vermeden.

6) Aan het einde of onderbreking van het lassen moet de krater direct worden gevuld voordat de warmtebron wordt verwijderd om kraterscheuren te voorkomen.

Tijdens het automatisch autogeen lassen van aluminiumlegeringen ontstaan er talrijke gasporiën op het lasoppervlak, waaronder een groot aantal microporiën. De hoeveelheid en de grootte van de microporiën nemen toe met het aantal lagen.

Micro-poriën langs de middellijn van het lasoppervlak zijn groter dan die op de middellijn binnen de las. Als de luchtvochtigheid hoog is, verschijnen er continu grote gasporiën op de middellijn van de tweede laag van het lasoppervlak. De kenmerken en ontstaansoorzaken van verschillende gasporiën in de aluminium las zijn weergegeven in tabel 3.

Tabel 3: Kenmerken en ontstaansoorzaken van verschillende porositeiten in aluminium lasnaden

| Soorten poriën | Kenmerken van poriën | Oorzaken van porositeitsvorming |

| Oppervlakte poriën | Gelegen op het oppervlak van de lasnaad | Het niet grondig reinigen van vuil en vocht van de draad en schuine kanten van het laswerk, te veel onzuiverheden in argon- en acetyleengassen, ongelijkmatige lassnelheid en een te lange boog. |

| Verspreide poriën | Klein van afmeting (ongeveer 0,5 mm of minder), gelokaliseerd bij de lasnaad, booginitiatiepunt en op het oppervlak van de lasnaad | Gebruik van onreine lasdraad of draad die te lang is weggebleven en te kleine lasprocesparameters. |

| Gelokaliseerde dichte poriën | Grotere dan verspreide poriën, die vaak bij de lasnaad voorkomen, waarbij de binnenwand van de lasnaad er zwart of grijszwart uitziet | Plotselinge verslechtering van de gasbeschermingsprestaties in bepaalde gebieden, waardoor stikstof en zuurstof in de lucht het smeltbad kunnen binnendringen. |

| Enkele grote porie | De poriëndiameter is vrij groot, ongeveer 3-4 mm. | Lassen met een te hoge snelheid, wat resulteert in een lage smeltbadtemperatuur en gebreken zoals onvolledige inbranding bij de aanzet van de lasnaad. |

| Wortelketen poriën | De porie is groot en bevindt zich aan de wortel van de lasnaad | Het niet grondig reinigen van de oxidelaag aan de wortel en de rand van de verbinding en de "kathodebrekende actie" van de boog die de wortel van de verbinding niet bereikt. |

| Zuilvormige poriën | De porie is vrij diep en langwerpig, en verschijnt vaak op de reparatieplek | Slechte fusie tijdens defectreparatie leidt tot de vorming van porositeit. |

Maatregelen om poreusheid te voorkomen zijn onder andere:

1) Voorbereiding voor het lassen

Waterstofbronnen kunnen worden geleverd door het werkstuk, lasdraad, inert gas, industriële atmosfeer, draadaanvoermechanisme, handschoenen en handafdrukken van lasoperators. De belangrijkste bronnen van waterstof zijn vocht, gehydrateerde oxidelaag en olieverontreiniging. Het waterstofgehalte van de materialen en lasdraad moet zodanig worden gecontroleerd dat het niet hoger is dan 0,4 ml per 100 gram metaal.

Het oppervlak van het werkstuk moet mechanisch of chemisch gereinigd worden om olievervuiling en een gehydrateerde oxidelaag te verwijderen. Na het reinigen moeten de schuine kant en het aangrenzende gebied bedekt worden met droge, schone, niet-pluizende stof of polyethyleen filmtape om verdere verontreiniging te voorkomen.

Reinig indien nodig de schuine kant en het draadoppervlak met een schone schraper voor het lassen, blaas vervolgens argon op de schuine kant met een lastoorts om de spaanders in de schuine kant weg te blazen en begin dan met lassen. Na het reinigen van het werkstukoppervlak mag de opslagtijd voor het lassen niet langer zijn dan 4~24 uur, anders moet het opnieuw worden gereinigd.

Het oppervlaktevoorbereidingsproces van gewone lasdraad is hetzelfde als dat van het werkstuk. Gepolijste lasdraad kan direct worden gebruikt voor het lassen zonder enige reiniging. De opslagtijd na het ontzegelen van de lasdraad is ontspannen, maar het moet niet worden ontzegeld voor een lange tijd. Niet gesealde, maar onafgewerkte lasdraad kan opnieuw worden geseald en opgeslagen in een droge omgeving.

Pijpleiding voor inert gas: Gebruik roestvrijstalen buizen of koperen buizen. Vanaf het uiteinde van de pijpleiding tot aan de lastoorts moeten harde polytetrafluorethyleenbuizen worden gebruikt. Leidingen van rubber en ethyleenhars mogen niet worden gebruikt vanwege hun sterke waterabsorptie. Zorg ervoor dat de pijpleiding met inert gas (inclusief pijpaansluitingen) niet lekt, anders zal de vochtige industriële atmosfeer zonder interne druk in de pijpleiding infiltreren.

Aangezien koelwaterleidingen in de lastoorts moeten worden aangesloten, moet ervoor worden gezorgd dat de pijpaansluitingen niet lekken. Wanneer de luchtvochtigheid in de omgeving hoog is, kan de gaspijpleiding worden opgeblazen met verwarmd argon om mogelijk vocht dat aan de pijpwand kleeft te verwijderen. Een testplaat kan ook worden gebruikt voor het testen van booglassen om de zuiverheid, het dauwpunt en de beschermende werking van het inerte gas kwalitatief te controleren op basis van het uiterlijk van de las en de breedte van de kathodeverstuivingszone, en ook om condensaat in de lastoorts en gaspijpleiding te verwijderen.

Draadaanvoermechanisme: Het draadaanvoermechanisme mag geen olie of olieverontreiniging bevatten. De draadaanvoerkoker moet ook polytetrafluorethyleenbuizen gebruiken en eventueel condensaat dat zich aan de wand van de koker heeft vastgehecht, moet worden verwijderd.

Omgeving: De temperatuur in de productieruimte voor het lassen van aluminium en aluminiumlegeringen mag niet hoger zijn dan 25℃ en de relatieve vochtigheid mag niet hoger zijn dan 50%. Als het moeilijk is om de algehele omgeving te controleren, overweeg dan om een lokale kleine omgeving te creëren met airconditioning of ontvochtiging voor de lasnaden in de grote werkplaats.

De laswerkplek moet ver verwijderd zijn van het snijden, plaatmetaalverwerking en andere werkplekken. De laswerkplek is verboden om diverse voorwerpen neer te zetten en moet de plek schoon en netjes houden.

De olie en handafdrukken, zweetvlekken op de arbeiders die betrokken zijn bij assemblage en lassen bevatten koolwaterstoffen, die ook bronnen van waterstof zijn. Bij het aanraken, bewerken en lassen van aluminium onderdelen moeten ze speciale witte arbeidsbeschermende kleding dragen. Het doel van het kiezen van witte kleding is om vuil gemakkelijk te vinden en te verwijderen.

2) Structureel ontwerp

Vermijd het gebruik van dwarslassen, lassen boven het hoofd en verbindingen met een slechte toegankelijkheid tijdens het ontwerp om plotselinge boogbreuk tijdens het lassen te voorkomen, wat resulteert in porositeit op het punt waar de boog breekt. Lasverbindingen moeten geschikt zijn voor geautomatiseerd lassen ter vervanging van boogontsteking, boogdoving en veelvuldig handmatig lassen. Overal waar afschuining aan de achterkant kan worden toegepast, kan deze worden ontworpen als een V-vormige afschuining aan de achterkant.

3) Voorverwarming voor het lassen

Voorverwarmen voor het lassen om de warmteafvoer te vertragen is bevorderlijk voor het vertragen van de koelsnelheid van het smeltbad, het verlengen van de bestaansduur van het smeltbad, het vergemakkelijken van de ontsnapping van waterstofbellen en het verminderen of reduceren van de lasporositeit. Het is een effectieve maatregel om lasporositeit te voorkomen tijdens het positioneringslassen, lassen en reparatielassen van aluminium en aluminiumlegeringstructuren.

De beste voorverwarmmethode is het instellen van weerstandsverwarming in de armatuur of ver infrarood plaatselijke verwarming buiten het lasstuk. Voor gegloeide Al-, Al-Mn- en Al-Mg-legeringen met w(Mg) minder dan 5% kan de voorverwarmingstemperatuur worden ingesteld op 100~150℃. Voor solution-aging versterkte Al-Mg-Si, Al-Cu-Mg, Al-Cu-Mn, Al-Zn-Mg legeringen, is de voorverwarmingstemperatuur over het algemeen niet hoger dan 100℃. Om de warmteafvoer te vertragen, moeten materialen met een klein warmtegeleidingsvermogen worden gebruikt om de mal te maken (zoals staal) en de achterplaat te lassen (roestvrij staal of roestvast staal). titaniumlegering).

4) Voorkeurslasmethode

Wolfraam elektrode AC TIG-lassen en wolfraam elektrode DC EP korte boog helium booglassen hebben stabiele boog proces, minder omgevingsatmosfeer gemengd in de boog kolom en gesmolten pool, dus ze zijn minder gevoelig voor las porositeit. Tijdens het TIG-lassen met wolfraamelektrode met vierkante golf AC en plasmabooglassen met niet-symmetrische aanpassing van polariteit en parameter, is de kathodeverstuiving voldoende en kunnen poreusheid en insluitsels tijdens het lassen worden uitgesloten, en ze zijn ook minder gevoelig voor lasporeusheid en zelfs defectvrije lassen kunnen worden verkregen.

Tijdens het MIG-lassen is de druppelovergang relatief onstabiel, de omgevingsatmosfeer mengt zich onvermijdelijk in het gebied van de boogkolom, er is meer gesmolten waterstof in het smeltbad, de lassnelheid en afkoelsnelheid van het smeltbad zijn groot, dus de gevoeligheid voor lasporeusheid is sterk en er moet gekozen worden voor sub-jet overgang en grof draadlassen.

5) Voorkeur lasprocesparameters

Het verlagen van de boogspanning, het verhogen van de lasstroom en het verlagen van de lassnelheid zijn bevorderlijk voor het verlagen van het waterstofgehalte opgelost in het vloeibare smeltbad, het verlengen van de bestaansduur van het vloeibare smeltbad, het vertragen van de afkoelsnelheid van het smeltbad, het vergemakkelijken van het ontsnappen van waterstofbellen en het verminderen van de poreusheid van de las.

6) Lastechnologie

Aan het begin van het lassen en tijdens positielassen is de temperatuur van het werkstuk laag, is de warmteafvoer snel, is de afkoelsnelheid van het smeltbad groot en is de lasplaats gevoelig voor lasporeusheid. Er moet een boogontstekingsplaat worden gebruikt. Na de boogontsteking tijdens positielassen is er een kleine vertraging, waarna het lassen met lasdraad wordt uitgevoerd om onvolledige inbranding en porositeit op deze plaats te voorkomen.

Bij enkelzijdig lassen kan aan de achterkant van de laswortel poreusheid ontstaan. Het beste is om dubbelzijdig lassen met een schuine achterkant toe te passen. Na het voorlassen wordt de achterwortel gereinigd om wortelporositeit en oxidelaaginsluitsels te verwijderen en vervolgens wordt het achterafdichtend lassen uitgevoerd. Bij meerlaags lassen moeten dunne laskanalen worden gebruikt.

Elke laag heeft een kleiner volume gesmolten metaal in het smeltbad, wat bevorderlijk is voor het ontsnappen van waterstofbellen.

Tijdens het reparatielassen moet de exacte locatie van het oorspronkelijke defect eerst worden opgespoord om er zeker van te zijn dat het defect volledig wordt weggewerkt. Het is het beste om meteen een röntgenopname te maken om te controleren in hoeverre het defect is verwijderd.

Tijdens reparatielassen is de temperatuur van het lasmetaal laag, de reparatielas is kort, de afstand tussen boogontsteking en boogdoving is klein, de reparatiehandeling is lastig, de afkoelsnelheid van het smeltbad is groot en poreusheid kan ontstaan.

Daarom is de moeilijkheid van reparatielassen relatief groot. Indien nodig kan lokale voorverwarming met ver infrarode straling worden uitgevoerd.

Tijdens handmatig booglassen hangt het voorkomen van lasporositeit tijdens het lassen en reparatielassen grotendeels af van de bedieningsvaardigheden van de lasser. De lasser moet goed zijn in het observeren van het transformatieproces van de toestand van het lasbad en het ontstaan en ontsnappen van luchtbellen, en moet niet blindelings een hoge lassnelheid nastreven. Ze moeten goed zijn in het gebruik van bedieningstechnieken om op de juiste manier heen en weer te roeren, wat gunstig is voor het ontsnappen van bellen.

Tijdens het automatisch lassen kunnen geschikte mechanische of fysische methoden worden gebruikt om het smeltbad te roeren, zoals ultrasoon roeren, elektromagnetisch roeren, pulswisselgas (argon, helium), pulsdraadaanvoer, enz.

Het voorkomen van porositeit in lassen van aluminium en aluminiumlegeringen is een complex probleem. In de praktijk moeten vaak uitgebreide technische maatregelen worden genomen in combinatie met de productieomstandigheden.

Afschuinen kan mechanisch of met behulp van vlammethodes, zoals plasmaboog. Het bewerkte oppervlak moet glad zijn en vrij van scheuren, delaminatie, slakinsluitsels, bramen enz. Als de plasmaboogmethode resten achterlaat, moet het snijvlak glad gepolijst worden.

De lasdraad, het schuine oppervlak en een aangrenzend gebied van 50 mm moeten worden gereinigd, meestal op de volgende manieren:

1) Organische oplosmiddelen zoals aceton kunnen worden gebruikt om olie en vet van het oppervlak te verwijderen.

2) Gebruik mechanische of chemische methoden om de oxidelaag aan het oppervlak te verwijderen.

3) Gereinigde lasdraad en werkstukken mogen voor het lassen niet verontreinigd zijn; anders moet het reinigen herhaald worden. Lassen moet over het algemeen binnen 4 uur na het reinigen worden uitgevoerd.

Mechanische methode: De afschuining en aangrenzende oppervlakken kunnen geschraapt, gevijld of gefreesd worden. Een roestvrijstalen draadborstel (wiel) met een diameter van ongeveer 0,2 mm kan worden gebruikt om deze oppervlakken metaalglanzend te maken. Lasdraad kan gereinigd worden met een roestvaststalen draadborstel of schoon schuurpapier.

Chemische methode: Week gedurende ongeveer 3 minuten in een oplossing van 5%-10% NaOH bij ongeveer 70°C, gevolgd door een spoeling. Week vervolgens in een oplossing van ongeveer 30% HNO3 bij kamertemperatuur gedurende ongeveer 2 minuten, gevolgd door een spoeling met stromend water en drogen bij ongeveer 100°C.

1) Aluminium en zijn legeringen hebben een lage sterkte bij hoge temperaturen, terwijl gesmolten aluminium een uitstekende vloeibaarheid vertoont, wat resulteert in het doorzakken van lasmetalen tijdens het lassen. Om zeker te zijn van inbranding zonder inzakken, worden vaak steunplaten gebruikt om het smeltbad en de aangrenzende metalen te ondersteunen tijdens het lassen. Grafietplaten, roestvaststalen platen of koolstofstalen platen kunnen worden gebruikt als steunplaten.

Er wordt een boogvormige groef gesneden op het oppervlak van de backing plate om de vorming van de las aan de achterkant te verzekeren. Bij het lassen met een backing plate behoudt de groef geen stompe rand en moet de backing plate schoon gepolijst worden voor het lassen. Zorg ervoor dat de backing plate niet smelt tijdens het lassen.

2) Rol van roestvrijstalen voeringringen

In het lasproces van aluminium-magnesiumlegeringbuizen met een kleine diameter kan vóór het lassen een ingebedde roestvrijstalen voeringring worden gebruikt in de aluminium-magnesiumlegeringbuis. Dit kan het instorten en druipen van het lasmetaal effectief voorkomen en de vorming van de las vergemakkelijken. Aan de andere kant biedt het een effectieve bescherming voor de aanzetlas, vermindert het de mate van oxidatie en minimaliseert het de vorming van lasdefecten zoals poreusheid en slakinsluitsels.

3) Fabricage van roestvrijstalen voeringringen

De roestvrijstalen voeringring bestaat uit een voeringring en gegroefd aluminium. Eerst wordt een voeringring van aluminiumlegering met groeven speciaal gemaakt en de roestvrijstalen strip wordt tijdens het gebruik in de groef geplaatst. De roestvrijstalen strip is meestal 1.5mm dik en 20 mm breed.

4) Montage van roestvrijstalen voeringringen

De montage en plaatsing van de roestvaststalen voeringringen is zoals weergegeven in de onderstaande figuur.

Vóór de montage van de pijp moeten verontreinigingen zoals olievlekken en oxiden op de lasdraad, groefoppervlakken en binnen minstens 50 mm aan weerszijden worden verwijderd met organische oplosmiddelen zoals aceton en tetrachloorkoolstof, of met een roestvast stalen draadborstel totdat er een metaalglans verschijnt.

De gereinigde lasstukken en lasdraad moeten binnen 8 uur worden gelast. Als deze periode wordt overschreden, moeten effectieve beschermingsmaatregelen worden genomen; anders moet het reinigen worden herhaald.

Tijdens de montage van de buizen moeten de binnenwanden waterpas worden gesteld, waarbij de offset aan de volgende eisen moet voldoen:

★ Als de wanddikte van de pijp kleiner is dan of gelijk is aan 5 mm, moet de offset kleiner zijn dan of gelijk zijn aan 0,5 mm;

★ Als de wanddikte van de pijp groter is dan 5 mm, moet de offset kleiner zijn dan of gelijk aan 10% van de wanddikte en niet groter dan 2 mm;

Tijdens het positioneren van de lasnaad moet dezelfde lasdraad en hetzelfde lasproces worden gebruikt als bij het formele laswerk en moet het laswerk worden uitgevoerd door een gekwalificeerde lasser. De afmetingen voor het positioneren van de lasnaad zijn te vinden in Tabel 4-2.

| Nominale diameter | Locatie en hoeveelheid | Hoogte lasnaad | Lengte |

| ≤50 | Symmetrisch 2 punten | Bepalen op basis van de dikte van het lasstuk | 5-10 |

| >50~150 | Gelijkmatig verdeeld 2~3 punten | 5-10 | |

| >150~200 | Gelijkmatig verdeeld 3~4 punten | 10-20 |

Bij booglassen met de hand kan voorverwarming worden uitgevoerd voor lasdiktes tussen 10-15 mm.

Afhankelijk van het type aluminiumlegering kan de voorverwarmingstemperatuur variëren van 100-200℃, met behulp van een oxy-acetyleenvlam, elektrische oven of blaasbrander voor verwarming. Voorverwarmen kan vervorming en porositeitsdefecten in het lasstuk verminderen.

1) Gebruik wisselstroomvoeding voor booglassen met de hand en gelijkstroomvoeding voor booglassen met fusie.

2) De boog moet worden geïnitieerd op de slagplaat en de longitudinale las moet worden beëindigd op de blusplaat. De materialen van beide platen moeten hetzelfde zijn als het moedermateriaal om boogvorming met draden, aardlijnen of lasgereedschap te voorkomen.

3) Gebruik de snelle lasmethode met hoge stroomsterkte. De zijdelingse zwaai van de lasdraad mag niet groter zijn dan drie keer de diameter.

4) Het lassen moet symmetrisch verlopen. Bij het lassen vanuit het midden naar buiten toe moeten lassen met grote krimp eerst worden gemaakt en moet het hele laspad ononderbroken worden afgelegd.

5) Het uiteinde van de lasdraad bij handmatig booglassen mag de beschermingszone niet verlaten.

6) Tijdens het lasproces moet aandacht worden besteed aan het verwijderen van oxide insluitingen en andere defecten tussen de laslagen. De penetratie moet worden verzekerd bij de wortel van de hoeklas. Bij dubbelzijdig lassen moet de laswortel worden gereinigd zodat het lasmetaal van de voorste laag zichtbaar wordt. De krater moet worden opgevuld en het booginitiatiepunt moet grondig worden versmolten.

Oorzaken:

①Dunne wolfraamelektrode

②Direct vonken met een koude wolfraamelektrode

③ Wolfraamcontact (de wolfraamelektrode raakt het werkstuk of andere voorwerpen)

Oplossingen:

Gebruik een slagplaat en slijp de wolfraamelektrode wanneer deze contact maakt.

Oorzaken:

①Al2O3 in een gedispergeerde toestand die geometrisch niet te onderscheiden is, heeft geen invloed op de prestaties

②Lineair Al2O3 beïnvloedt de prestaties. Al2O3 insluitsels hebben de neiging zich te vormen bij de wortel

Oplossingen:

Omsmelten

② Maal de wortel fijn

③Wanneer de buisdiameter te klein is om te slijpen of hersmelten, gebruik dan een roestvaststalen steunplaat.

Oorzaken:

①Oxidefilm op de lasdraad en het oppervlak van het moedermateriaal

②Waterdamp in het argongas

③Waterdamp in de lastoortslang

Omgevingsfactoren (winderig of regenachtig weer)

Oplossingen:

①Reinig de olie en oxidefilm in de buurt van de groef van de lasdraad en het moedermateriaal.

Zorg voor zuiver argongas. Gebruik een volle fles als u vlak of boven het hoofd last en houd de gasslang kort.

③Verleng de booginitietijd en zorg ervoor dat de gasslang niet lekt.

④ Vermijd bouwen bij regenachtig of winderig weer.

⑤Voorverwarmen als het werkstuk ≥15 mm is, of voorverwarmen bij dwarslassen als δ≥10 mm.