Waarom is koolstofstaal lassen zowel een kunst als een wetenschap? Inzicht in de lasbaarheid van verschillende soorten koolstofstaal - van laag tot hoog koolstofgehalte - is cruciaal voor het maken van sterke, duurzame verbindingen. Dit artikel gaat in op de specifieke uitdagingen en technieken die nodig zijn voor het lassen van verschillende soorten koolstofstalen en geeft belangrijke inzichten in hoe factoren als koolstofgehalte, onzuiverheden en koelsnelheden de laskwaliteit beïnvloeden. Ontdek praktische methoden om de lasbaarheid te verbeteren en optimale resultaten te behalen.

Koolstofstaal, dat voornamelijk bestaat uit ijzer (Fe) met een kleine hoeveelheid koolstof (C) als legeringselement, kan "koolstofstaal" worden genoemd. Koolstofstaal kan op verschillende manieren worden geclassificeerd.

Op basis van het koolstofgehalte kan het worden gecategoriseerd als koolstofstaal met een laag koolstofgehalte, koolstofstaal met een gemiddeld koolstofgehalte en koolstofstaal met een hoog koolstofgehalte. Op basis van kwaliteit kan het worden ingedeeld in gewoon koolstofstaal, hoogwaardig koolstofstaal en hoogwaardig koolstofstaal.

Op basis van de toepassing kan het worden onderverdeeld in constructiestaal en gereedschapsstaal. In overeenstemming met specifieke eisen en toepassingen in bepaalde industrieën zijn er gespecialiseerde staalsoorten beschikbaar, zoals koolstofstaal voor drukvaten, koolstofstaal voor boilers en koolstofstaal voor de scheepsbouw.

De lasbaarheid van koolstofstaal wordt voornamelijk bepaald door het koolstofgehalte. Naarmate het koolstofgehalte toeneemt, neemt de lasbaarheid geleidelijk af. De aanwezigheid van mangaan (Mn) en silicium (Si) in koolstofstaal heeft ook invloed op de lasbaarheid, waarbij een hoger gehalte leidt tot een slechtere lasbaarheid, hoewel niet zo sterk als bij koolstof.

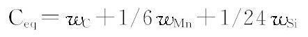

Het equivalente koolstofgehalte, ook wel koolstofequivalent (Ceq) genoemd, wordt berekend door het gehalte aan legeringselementen in het staal om te zetten in een equivalent koolstofgehalte. Het dient als referentie-indicator voor het beoordelen van de lasbaarheid van staal.

Op deze manier kan de invloed van koolstof (C), mangaan (Mn) en silicium (Si) op de lasbaarheid worden gecombineerd in een koolstofequivalentformule (Ceq) die geschikt is voor koolstofstaal.

Naarmate de waarde van Ceq toeneemt, neemt de gevoeligheid voor koudscheuren toe, wat resulteert in slechte lasbaarheid. Als de Ceq-waarde kleiner is dan 0,4%, heeft het staal weinig neiging tot uitharden en vertoont het goede lasbaarheid zonder voorverwarmen. Wanneer de Ceq-waarde tussen 0,4% en 0,6% ligt, heeft het staal een aanzienlijke neiging tot uitharden, wat leidt tot een verhoogde gevoeligheid voor koudscheuren en een matige lasbaarheid.

In dergelijke gevallen zijn extra maatregelen nodig zoals voorverwarmen tijdens het lassen. Wanneer de Ceq waarde hoger is dan 0,6%, wordt de lasbaarheid zeer slecht.

Onzuiverheden (zoals S, P, O, N) en sporenelementen (zoals Cr, Mo, V, Cu) in koolstofstaal hebben een aanzienlijke invloed op de scheurgevoeligheid en de mechanische eigenschappen van gelaste verbindingen. In feite wordt de lasbaarheid niet alleen bepaald door het gehalte aan legeringselementen, maar ook door de afkoelsnelheid van de lasverbinding.

In het bijzonder in het geval van laag- en hoogkoolstofstaal, onder bepaalde laswarmte cycli is de koelsnelheid hoger, wat leidt tot de vorming van martensiet in de las en de warmte-beïnvloede zone.

Des te meer martensiet aanwezig is, hoe hoger de hardheid, wat resulteert in slechtere lasbaarheid en een verhoogde neiging tot barsten. Daarom wordt het beheersen van de koelsnelheid tijdens het lassen cruciaal.

Door voor te verwarmen, de temperatuur tussen de lagen te regelen, na te verwarmen of een hoge laswarmte-inbreng te gebruiken, kan de koelsnelheid van de lasverbinding worden verminderd, waardoor de microstructuur en hardheid worden beheerst en de kans op koudscheuren wordt geminimaliseerd.

Naast de bovengenoemde factoren die de lasbaarheid van koolstofstaal beïnvloeden, heeft de warmtebehandeling van het basismateriaal vóór het lassen ook een grote invloed op de lasbaarheid en deze mag niet over het hoofd worden gezien tijdens het lassen van koolstofstaal.

Laag koolstofstaal, met meestal minder dan 0,25% koolstof en minimale hoeveelheden mangaan (Mn) en silicium (Si), vertoont een uitstekende lasbaarheid dankzij de samenstelling. Deze staalsoort vormt over het algemeen geen ernstige verhardings- of afschrikstructuren tijdens het lassen, waardoor het zeer geschikt is voor verschillende verbindingsprocessen.

De inherente eigenschappen van laag koolstofstaal, waaronder een superieure plasticiteit en slagvastheid, vertalen zich goed naar lasverbindingen. Deze eigenschappen dragen bij aan het vermogen van het materiaal om vervorming en plotselinge schokken te weerstaan, zowel in het basismetaal als in de laszones.

Een van de belangrijkste voordelen van het lassen van laag koolstofstaal is de vereenvoudiging van het lasproces. Onder standaardomstandigheden is het meestal niet nodig:

Deze gestroomlijnde aanpak vermindert de verwerkingstijd en -kosten aanzienlijk, terwijl de integriteit van de verbinding behouden blijft.

Het is echter cruciaal om te weten dat in bepaalde situaties koolstofstaal een uitdaging kan vormen bij het lassen. Deze gevallen, hoewel zeldzaam, kunnen zich voordoen als gevolg van:

Om een optimale laskwaliteit te garanderen, is het essentieel om de staalsamenstelling te controleren en geschikte lasprocessen en -parameters te selecteren.

De veelzijdigheid van laag koolstofstaal blijkt duidelijk uit het brede scala aan toepasbare lasmethoden, die stuk voor stuk hoogwaardige verbindingen kunnen produceren. De huidige standaardtechnieken in de industrie zijn onder andere:

Elke methode biedt specifieke voordelen, afhankelijk van de toepassing, het ontwerp van de verbinding en de productievereisten. Zo wordt bijvoorbeeld vaak de voorkeur gegeven aan GMAW met CO2 afscherming vanwege de hoge neersmeltsnelheid en de geschiktheid voor automatisering, terwijl GTAW wordt gekozen vanwege de precisie bij het lassen van dunne doorsneden en de grondlagen.

Concluderend: hoewel laag koolstofstaal over het algemeen het meest lasbare staal is, zorgen bewust blijven van mogelijke problemen en het volgen van de beste werkwijzen voor consistente lasverbindingen van hoge kwaliteit in verschillende toepassingen.

(1) Booglassen met afgeschermd metaal

Booglassen met afgeschermd metaal (SMAW) is een veelzijdige en veel toegepaste techniek voor het verbinden van koolstofarme stalen onderdelen. De hoeksteen van de keuze van elektroden voor het lassen van koolstofstaal is het principe van gelijke sterkte, dat ervoor zorgt dat de mechanische eigenschappen van het lasmetaal die van het basismateriaal dicht benaderen of licht overschrijden.

De elektrodes uit de E43xx-serie worden voornamelijk voor deze toepassing gebruikt vanwege hun compatibiliteit met de mechanische eigenschappen van laag koolstofstaal. Laag koolstofstaal heeft doorgaans een gemiddelde treksterkte van ongeveer 417,5 MPa, terwijl de elektroden uit de E43xx-serie afgezet metaal produceren met een minimale treksterkte van 420 MPa. Deze lichte overmatching zorgt voor een robuuste verbindingsintegriteit zonder afbreuk te doen aan de algemene prestaties van de structuur.

De E43xx-serie omvat een breed scala aan soorten elektroden en commerciële merken, zodat lassers hun keuze nauwkeurig kunnen afstemmen op specifieke basismetaalsamenstellingen, verbindingsconfiguraties en belastingsomstandigheden. Factoren zoals laspositie, vereiste taaiheid en slagvastheid moeten ook in overweging worden genomen tijdens de elektrodeselectie.

Voor kritische constructietoepassingen of onderdelen die onderhevig zijn aan complexe belastingsscenario's, worden elektroden met een laag waterstofgehalte (bv. E7018) sterk aanbevolen. Deze elektroden minimaliseren het risico op waterstofgeïnduceerde scheurvorming, vooral bij dikkere doorsneden of verbindingen met een hoge treksterkte. Tabel 5-1 geeft uitgebreide richtlijnen voor de keuze van elektroden voor verschillende lasscenario's.

Bij het lassen van andere staalsoorten is het noodzakelijk om industriespecifieke normen zoals JB/T 4709-2007 of relevante nationale normen te raadplegen. Deze bronnen bieden gedetailleerde criteria voor elektrodeselectie, rekening houdend met factoren zoals staalsamenstelling, vereisten voor mechanische eigenschappen en bedrijfsomstandigheden.

Om de laskwaliteit en efficiëntie te optimaliseren, bevatten moderne SMAW-processen vaak gepulseerde stroombronnen, speciale elektrodecoatings voor een betere boogstabiliteit en geavanceerde beschermgasmengsels. Deze innovaties kunnen de inbranding verbeteren, spatten verminderen en de algehele esthetiek van de las verbeteren, met name bij lastoepassingen buiten de positie.

(2) Gasmetaalbooglassen (GMAW)

Gasmetaalbooglassen (GMAW) met kooldioxide (CO2) beschermgas heeft de laatste jaren aan populariteit gewonnen voor het lassen van laag koolstofstaal, vanwege de veelzijdigheid, efficiëntie en kosteneffectiviteit. Dit proces maakt gebruik van twee hoofdtypen lasdraad: massieve draad en gevulde draad, die elk hun eigen voordelen bieden voor specifieke toepassingen.

De selectie van lasdraad voor laag koolstofstaal volgt het principe van gelijke sterkte, waarbij ervoor wordt gezorgd dat de mechanische eigenschappen van het lasmetaal nauw aansluiten bij of iets hoger zijn dan die van het basismetaal. Dit principe is cruciaal voor het behoud van de structurele integriteit en wordt geïllustreerd in Tabel 5-1, die een uitgebreide gids biedt voor draadselectie op basis van de eigenschappen van het basismetaal.

Lasdraadopties voor CO2 gasbooglassen zijn onder andere:

Raadpleeg voor gedetailleerde specificaties en prestatiekenmerken de nationale normen zoals GB/T 8110-1995 "Carbon Steel and Low Alloy Steel Welding Wires for Gas Shielded Welding" of internationale equivalenten zoals AWS A5.18 voor massieve draden en AWS A5.20 voor gevulde draden.

De kwaliteit van het beschermgas is van het grootste belang om een optimale laskwaliteit te bereiken. Het CO2-gas dat voor het lassen wordt gebruikt, moet een minimale zuiverheid van 99,5% hebben om contaminatie te voorkomen en een goede boogstabiliteit te garanderen. Sommige fabrikanten kiezen voor gasmengsels, zoals 75% argon / 25% CO2, om de laseigenschappen verder te verbeteren en spatten te verminderen.

Houd bij het implementeren van GMAW met CO2-afscherming rekening met de volgende best practices:

Door deze richtlijnen te volgen en de juiste lasdraad te kiezen, kunnen fabrikanten hoogwaardige, efficiënte lassen maken op laag koolstofstaal met CO2 gasbooglassen.

(3) Onderpoederlassen (SAW)

Booglassen onder poederdek (SAW) is een zeer efficiënt en veelzijdig proces dat veel wordt toegepast voor het verbinden van laag koolstofstaal, met name bij middelzware tot dikke plaattoepassingen. Deze methode blinkt uit in het produceren van lassen van hoge kwaliteit met diepe inbranding en uitstekende mechanische eigenschappen. Voor SAW van laag koolstofstaal worden vaak massieve draden zoals H08A of H08MnA gekozen vanwege hun consistente chemische samenstelling en superieure doorvoerkwaliteit.

Deze draden worden meestal gecombineerd met mangaanrijke, siliciumrijke, fluoridearme fluxen zoals HJ430, HJ431 of HJ433. Deze combinatie optimaliseert de boogstabiliteit, verbetert de losmaakbaarheid van slak en bevordert de vorming van fijnkorrelige lasmetaalmicrostructuren. Het hoge mangaangehalte in de flux compenseert het mangaanverlies tijdens het lassen, terwijl silicium de deoxidatie en mechanische eigenschappen verbetert. Het lage fluoridegehalte minimaliseert het risico op waterstofgeïnduceerd barsten en vermindert de uitstoot van schadelijke dampen.

In de industrie is een groeiende trend waarneembaar naar het gebruik van gesinterde fluxen, die een betere controle bieden over de chemische samenstelling en laseigenschappen. Sommige geavanceerde gesinterde fluxen bevatten ijzerpoeder, waardoor een revolutionaire techniek mogelijk wordt die bekend staat als eenzijdig lassen met dubbelzijdige vorming. Deze innovatieve benadering maakt gebruik van speciaal ontworpen backingmaterialen, wat resulteert in esthetisch aantrekkelijke lassen die eruit zien alsof ze van beide kanten zijn gelast. Deze techniek verbetert niet alleen de visuele aantrekkingskracht, maar verbetert ook de lasefficiëntie aanzienlijk door de noodzaak voor herpositionering of meerdere laspassen te verminderen.

Voor een uitgebreid overzicht van veelgebruikte lastoevoegmaterialen voor onder poederdek lassen van laag koolstofstaal, inclusief draad-stroom combinaties en hun specifieke toepassingen, zie Tabel 5-1 hieronder. Deze tabel biedt waardevolle richtlijnen voor het selecteren van de optimale lastoevoegmaterialen op basis van factoren zoals plaatdikte, verbindingsontwerp en gewenste mechanische eigenschappen.

(4) Handmatig lassen met wolfraam inert gas (TIG)

Bij kritische constructietoepassingen, met name bij het lassen van stompe lasverbindingen van pijpen van koolstofstaal met een laag koolstofgehalte, is het bereiken van een volledige inbranding van de lasstructuur van het grootste belang. Veel industriële installaties maken gebruik van handmatig TIG-lassen voor de grondlaag, gevolgd door een combinatie van SMAW (Shielded Metal Arc welding) en TIG-lassen voor het vullen en afdekken. Maar er zijn ook bedrijven die uitsluitend vertrouwen op handmatig TIG-lassen tijdens het hele proces, wat zorgt voor nauwkeurige controle en hoogwaardige resultaten.

Bij het TIG-lassen van koolstofstaal met een laag koolstofgehalte is het noodzakelijk om een speciale lasvuldraad te gebruiken om variaties in de chemische samenstelling te minimaliseren en consistente mechanische eigenschappen in de las te garanderen. Voor staalsoorten zoals 20, 20g en 20R is het H08Mn2SiA vulmateriaal over het algemeen geschikt, omdat het een optimale balans biedt tussen sterkte en taaiheid. Het beschermgas dat gebruikt wordt bij TIG-lassen, meestal argon (Ar), moet een minimale zuiverheid van 99,99% hebben om verontreiniging te voorkomen en de integriteit van de las te waarborgen.

Hoewel TIG-lassen zeer effectief is voor toepassingen met laag koolstofstaal, kunnen verschillende andere lasmethoden worden gebruikt op basis van specifieke projectvereisten:

Bij de fabricage van ketels en drukvaten wordt een breed scala aan lastechnieken en combinaties daarvan gebruikt. De selectie van deze methoden is gebaseerd op factoren zoals materiaaldikte, configuratie van de verbinding, toegankelijkheid, productievolume en specifieke codevereisten. Enkele geavanceerde technieken zijn:

De keuze van de lasmethode is cruciaal voor het waarborgen van de structurele integriteit, het voldoen aan wettelijke normen en het optimaliseren van de productie-efficiëntie bij de productie van ketels en drukvaten.

Tabel 5-1: Voorbeelden van veelgebruikte lasmaterialen voor het lassen van laag koolstofstaal

| Staalsoort. | Het laselektrodemodel (merk) dat wordt gebruikt voor booglassen. | Lasdraad voor CO2 gasbeschermd lassen. | Fluxen voor booglassen onder poederdek /Lasdraad | ||

| Algemene structuur. | Belangrijke of complexe structuur. | Massieve lasdraad. | Gevulde lasdraad. | ||

| Q235A Q235B Q235C | E4303 (J422) | E315 (J427) E4316 (J426) | ER49-1 (H08Mn2SiA) | EF01-5020 | HJ401-H08A (HJ431) /H08MnA |

| 08 10 15 20 | E4303 (J422) | E4315 (J427) E4316 (J426) | ER49-1 (H08Mn2SiA) | EF01-5020 | HJ401-H08A (HJ431) /H08MnA |

| 20g 20R 22g | E4303 (J422) | E4315 (J427) E4316 (J426) | ER50-3 | EF01-5020 | HJ401-H08A (HJ431) /H08MnA of H08MnSi |

(1) Voorbereiding voor het lassen

De voorbereiding voor het lassen omvat de volgende aspecten:

1) Voorbereiding van de groef.

De groef moet worden voorbereid met behulp van koude bewerkingsmethoden, maar er kunnen ook warme bewerkingsmethoden worden gebruikt. De lasgroef moet vlak worden gehouden zonder defecten zoals scheuren, delaminatie of slakinsluitsels.

De afmetingen moeten voldoen aan de tekeningen of de specificaties van het lasproces. Het oppervlak en beide zijden van de groef (10 mm voor booglassen met elektrode, 20 mm voor booglassen onder poederdek) moeten grondig worden gereinigd van water, roest, olie, slakken en andere schadelijke onzuiverheden.

2) Laselektroden en flux moeten worden gedroogd en warm gehouden volgens de voorschriften. Lasdraad moet worden gereinigd van olie, roest en andere onzuiverheden.

3) Voorverwarmen

Over het algemeen zijn lage lassen van koolstofstaal vereist geen speciale procesmaatregelen. In koude winterse omstandigheden kan de lasverbinding koelt snel af, waardoor de neiging tot barsten toeneemt. Dit geldt vooral voor stijve constructies met grote lasdikte.

Om scheurvorming te voorkomen, voorverwarmen voor het lassenEr kunnen maatregelen worden genomen om de temperatuur tussen de lagen te handhaven tijdens het lassen en na het opwarmen. De voorverwarmingstemperatuur kan worden bepaald op basis van testresultaten en relevante normen. De voorverwarmingstemperatuur kan variëren voor verschillende producten, zoals weergegeven in Tabel 5-2 en Tabel 5-3.

Tabel 5-2: Voorverwarmingstemperatuur voor gebruikelijke stijve constructies van laag koolstofstaal

| Staalsoort | Materiaaldikte (mm). | Voorverwarmingstemperatuur (°C). |

| Q235,08,10, 15, 20 | ≈50 | |

| 50~90 | >100 | |

| 25, 20g,22g, 20R | ≈40 | >50 |

| >60 | >100 |

Tabel 5-3: Voorverwarmingstemperatuur voor Koolstofarm Lassen van staal in omgeving met lage temperatuur

| Omgevingstemperatuur (°C) | Dikte van het gelaste onderdeel (mm) | Voorverwarmingstemperatuur (°C). | |

| Balken, kolommen en steigers. | Pijpleidingen en containers. | ||

| Onder -30°C | <30 | <16 | 100~150 |

| Onder -20°C | 17~30 | ||

| Onder -10°C | 35~50 | 31~40 | |

| Onder 0°C | 51~70 | 51~50 | |

4) Positionering lassen

Positioneringslassen verwijst naar het lassen dat wordt uitgevoerd om de posities van verschillende onderdelen op het gelaste onderdeel te monteren en vast te zetten. De resulterende las wordt een positioneringslas genoemd. Hetzelfde lasmateriaal als de lasnaad moet worden gebruikt voor positioneringslassen en hetzelfde lasproces moet worden toegepast.

De positioneringslas moet vrij zijn van scheuren, anders moet hij worden verwijderd en opnieuw worden gelast. De uiteinden van de positioneringslas die overgaan in de permanente las moeten gemakkelijk te een boog maken. Als er poreusheid of slakinsluitsels zijn, moeten deze worden verwijderd.

(2) Lasvereisten

De lasvereisten zijn als volgt:

1) Lassers moeten lassen volgens de vereisten van de tekeningen, procesdocumenten en technische normen.

2) Het slaan van de boog moet gebeuren op de steunplaat of binnen de groef, en het slaan van de boog op plaatsen waar niet gelast wordt is verboden. Bij het doven van de boog moet de krater worden opgevuld.

3) De temperatuur van de tussenlaag moet tijdens het lasproces binnen het gespecificeerde bereik worden gehouden. Wanneer het werkstuk is voorverwarmd, mag de temperatuur van de tussenlaag niet lager zijn dan de voorverwarmingstemperatuur.

4) Elke las moet in één doorlopende bewerking worden voltooid en onderbrekingen moeten zoveel mogelijk worden vermeden.

5) De vorm, afmetingen en uiterlijke vereisten van het lasoppervlak moeten voldoen aan de relevante normen.

6) Het lasoppervlak moet vrij zijn van scheuren, poreusheid, kraters en zichtbare slakinsluitsels. De slak op de las en de spatten aan beide zijden moeten worden verwijderd. De overgang tussen de las en het basismateriaal moet glad zijn. De ondersnijding op het lasoppervlak mag de vereisten van de relevante normen niet overschrijden.

Staal met een gemiddeld koolstofgehalte, variërend van 0,30% tot 0,60%, vertoont verschillende lasbaarheidseigenschappen. Aan de onderkant van dit bereik (wC ≈ 0,30%) en met een matig mangaangehalte vertoont het staal een goede lasbaarheid. De lasbaarheid verslechtert echter geleidelijk naarmate het koolstofgehalte toeneemt.

Voor staalsoorten met een koolstofgehalte van meer dan 0,50% kan het gebruik van standaard lasprocessen voor koolstofarm staal leiden tot de vorming van brosse martensitische structuren in de warmte-beïnvloede zone (HAZ), waardoor het risico op scheuren aanzienlijk toeneemt. Deze gevoeligheid breidt zich uit naar het lasmetaal zelf als de lasparameters en de keuze van het toevoegmateriaal niet zorgvuldig worden gecontroleerd. Tijdens het lassen treedt er een aanzienlijke verdunning van het basismetaal op, waardoor het onzuiverheidsniveau stijgt en de kans op scheuren door stolling (warmscheuren) toeneemt, vooral als het zwavelgehalte niet strikt gereguleerd is. Deze warmscheuren komen het meest voor in het gebied rond de laskrater.

De neiging tot lasdefecten in staal met een gemiddeld koolstofgehalte is niet beperkt tot scheuren. Naarmate het koolstofgehalte toeneemt, wordt het staal steeds gevoeliger voor poreusheid, wat een strenge controle van de lasparameters en de zuiverheid van het beschermgas noodzakelijk maakt.

Staal met een gemiddelde koolstofwaarde vindt toepassingen in zowel constructiedelen met hoge sterkte als slijtvaste mechanische onderdelen en gereedschappen. Bij gebruik voor mechanische onderdelen ligt de focus vaak meer op het bereiken van optimale hardheid en slijtvastheid dan op het maximaliseren van sterkte. In beide gevallen worden de gewenste eigenschappen meestal bereikt door zorgvuldig ontworpen warmtebehandelingsprocessen.

Het lassen van warmtebehandelde componenten brengt unieke uitdagingen met zich mee. Er moeten preventieve maatregelen worden genomen om scheurvorming te beperken, zoals voorverwarmen, gecontroleerde interpasstemperaturen en de juiste selectie van lastoevoegmaterialen. Het is cruciaal om te beseffen dat de warmte-inbreng van lassen kan leiden tot plaatselijke verzachting in de HAZ, waardoor de prestaties van het onderdeel in gevaar kunnen komen. Om de mechanische eigenschappen van de HAZ te herstellen en te zorgen voor uniforme prestaties over de gehele lasverbinding, is warmtebehandeling na het lassen (PWHT) vaak noodzakelijk.

Succesvol lassen van staal met een gemiddelde koolstofwaarde vereist een allesomvattende aanpak, inclusief:

Door deze factoren zorgvuldig te beheren, is het mogelijk om lassen van hoge kwaliteit te produceren in middelsterk koolstofstaal die de gewenste mechanische eigenschappen en structurele integriteit van het onderdeel behouden.

(1) Booglassen met afgeschermde metalen (SMAW) voor middelzwaar koolstofstaal

SMAW (Shielded Metal Arc Welding) is de meest gebruikte lasmethode voor middelzwaar koolstofstaal, ondanks de inherente slechte lasbaarheid. Deze staalsoort, die voornamelijk wordt gebruikt bij de productie van mechanische onderdelen, vereist specifieke lastechnieken om de integriteit en prestaties van de verbinding te garanderen.

De keuze van elektroden is cruciaal bij SMAW voor staal met een gemiddeld koolstofgehalte. Als de sterkte van het lasmetaal overeen moet komen met die van het basismetaal, zijn elektroden van gelijkwaardige kwaliteit essentieel. Elektroden met een lagere sterkte kunnen echter worden gebruikt als de sterkte niet volledig overeen hoeft te komen, wat flexibiliteit biedt in het lasontwerp en mogelijk de kosten verlaagt.

Elektroden met een laag waterstofgehalte worden sterk aanbevolen voor SMAW-toepassingen met middelzwaar koolstofstaal vanwege hun superieure eigenschappen:

Deze eigenschappen verbeteren de laskwaliteit aanzienlijk en verminderen het risico op defecten in verbindingen van middelzwaar koolstofstaal.

In specifieke scenario's kunnen elektroden van het type titaanijzer of titaancalcium worden gebruikt. Het gebruik hiervan vereist echter strenge procescontroles:

Voor gespecialiseerde toepassingen bieden chroomnikkel austenitische roestvaststaalelektroden unieke voordelen bij het lassen van middelzwaar koolstofstaal:

De keuze van de juiste elektroden (voorbeelden in Tabel 5-4) moet gebaseerd zijn op de specifieke toepassing, mechanische eisen en lasomstandigheden. Factoren zoals het ontwerp van de verbinding, de plaatdikte en de gebruiksomgeving moeten ook in overweging worden genomen om het lasproces te optimaliseren en de levensduur en betrouwbaarheid van de gelaste structuur te garanderen.

Tabel 5-4: Voorbeelden van middenkoolstofstaalelektroden

| Staalsoort | Laselektroden | ||

| Componenten die dezelfde sterkte vereisen. | Onderdelen die niet dezelfde sterkte vereisen | In speciale situaties. | |

| 35,ZG270-500 | 506,J507,J556,J557 | J422, J423, J425,J427 | A102, A302, A307, A402, A07 |

| 45, ZG310-570 | J556,J557, J606, J607 | J422,J423,J426J427,J506,J507 | |

| 55, Z310-610 | J606,J607 | ||

(2) Andere lasmethoden

Er kunnen verschillende lastechnieken worden gebruikt voor middelzwaar koolstofstaal, waarbij de keuze voornamelijk wordt bepaald door ontwerpspecificaties, materiaaleigenschappen en projectvereisten. Gasmetaalbooglassen (GMAW), beter bekend als CO2 gasbeschermd lassen, is een veelzijdige optie die een hoge productiviteit en uitstekende laskwaliteit biedt.

Bij het CO2 gasbeschermd lassen van middel koolstofstaal is de keuze van het toevoegmateriaal cruciaal. Staaldraden van staalsoorten 30 en 35 worden vaak gebruikt, waarbij specifieke legeringen zoals H08Mn2SiA, H04Mn2SiTiA en H04MnSiAlTiA populaire keuzes zijn. Deze draden zijn ontworpen om optimale mechanische eigenschappen en compatibiliteit met de chemische samenstelling van staalsoorten met een gemiddeld koolstofgehalte te bieden.

De keuze van de juiste lasdraad moet gebaseerd zijn op verschillende factoren:

Het is essentieel om lasexperts, aanbevelingen van fabrikanten en relevante lasvoorschriften (bijv. AWS D1.1 voor constructiestaal) te raadplegen bij het selecteren van de optimale lasdraad. Daarnaast kan het uitvoeren van lasprocedurekwalificatietests helpen bij het valideren van de gekozen lasdraad en lasparameters voor de specifieke toepassing.

(1) Voorbereiding voor het lassen

De volgende voorbereidingen zijn cruciaal om lasresultaten van hoge kwaliteit te garanderen:

1) Conditionering van de elektroden: Laselektroden moeten voor gebruik goed gedroogd worden en op de aangegeven temperatuur worden gehouden. Dit proces, dat bekend staat als elektrodeconditionering, verwijdert vocht en voorkomt waterstofbrosheid in de las.

2) Voorbereiding van het oppervlak: Reinig het lasgebied grondig om alle defecten, roest, olie, vocht en andere verontreinigingen te verwijderen. Zorg bij hechtlassen voor voldoende lasnaadafmetingen om de integriteit van de verbinding te behouden. Een goede voorbereiding van het oppervlak is essentieel voor het verkrijgen van sterke metallurgische bindingen en het minimaliseren van lasdefecten.

3) Thermisch beheer:

a) Voorverwarmen: Voor middelzware koolstofstalen is voorverwarmen meestal noodzakelijk. Dit proces vermindert de koelsnelheid in de las en de warmte-beïnvloede zone (HAZ), voorkomt martensietvorming, verbetert de vervormbaarheid van de verbinding en minimaliseert restspanningen.

b) Temperatuurregeling tussenlagen: Houd tijdens het multi-pass lassen de interpasstemperatuur op of boven de initiële voorverwarmingstemperatuur. Dit zorgt voor constante thermische omstandigheden tijdens het hele lasproces.

De voorverwarmingstemperatuur wordt bepaald door verschillende factoren:

Als algemene richtlijn:

De voorverwarmingstemperatuur moet worden verhoogd als het koolstofequivalent toeneemt, de lasdikte toeneemt of bij gebruik van elektroden met een hoger waterstofpotentiaal. Raadpleeg altijd de materiaalspecifieke lasprocedures en normen voor de exacte vereisten voor voorverwarmen.

(2) Lasvereisten

Bij het lassen van middelzwaar koolstofstaal is het cruciaal om specifieke technieken toe te passen om optimale verbindingsintegriteit en mechanische eigenschappen te garanderen. De aanbevolen aanpak omvat het gebruik van een smalle lasrups en de kortsluitmethode bij gasmetaalbooglassen (GMAW) of kortsluitbooglassen. Voor lassen met meerdere lagen is een strategisch lagenproces essentieel.

De eerste lagen moeten worden aangebracht met elektroden met een kleine diameter (meestal 0,8-1,0 mm) en een lage lasstroom (ongeveer 100-150 A) om de warmte-inbreng te minimaliseren en de versmeltingsdiepte in het basismetaal te verkleinen en toch volledige inbranding te garanderen. Deze techniek helpt bij het beheersen van de warmte-beïnvloede zone (HAZ) en vermindert het risico op scheuren door waterstof.

Voor tussenlagen kan een hogere dradenergie worden toegepast om de depositiesnelheden te verhogen en de efficiëntie te verbeteren. Dit kan betekenen dat de stroom wordt verhoogd naar 180-250 A, afhankelijk van de materiaaldikte en de configuratie van de verbinding. Er moet echter op gelet worden dat de juiste interpass-temperatuur gehandhaafd blijft, meestal tussen 150-200°C, om overmatige warmteontwikkeling te voorkomen.

De laatste doorgang of meerdere doorgangen moeten volledige versmelting bereiken met het eerder gestorte lasmetaal. Deze praktijk dient een dubbel doel: het zorgt voor structurele integriteit en werkt als een in-situ tempereerbehandeling voor de warmte-beïnvloede zone van de oorspronkelijke las, vooral in het basismetaal naast de smeltlijn.

Dit tempereffect is cruciaal omdat het de hardheid en brosheid in de HAZ helpt verminderen door de transformatie van brosse martensiet naar meer taaie getemperde martensiet of bainiet te bevorderen. Bijgevolg vermindert dit proces de gevoeligheid voor koudscheuren aanzienlijk en verbetert het de algemene taaiheid van de lasverbinding voorafgaand aan een warmtebehandeling na het lassen (PWHT).

Om de laskwaliteit nog verder te verbeteren, kunt u voorverwarmen (meestal 150-250°C voor middelsterk koolstofstaal) en de koelsnelheid regelen door de interpasstemperatuur goed te regelen. Deze werkwijzen, gecombineerd met de beschreven layeringtechniek, creëren een robuuste lasprocedure die restspanningen minimaliseert en de mechanische eigenschappen van lassen van middelsterk koolstofstaal optimaliseert.

(3) Warmtebehandeling na het lassen

Warmtebehandeling na het lassen (PWHT) is een kritisch proces bij het lassen, vooral voor staal met hoge sterkte en complexe structuren. Warmtebehandeling voor spanningsontlasting wordt bij voorkeur direct na het lassen uitgevoerd, vooral voor componenten met dikke doorsneden, stijve constructies en samenstellingen die worden blootgesteld aan zware bedrijfsomstandigheden zoals dynamische of schokbelastingen. Het optimale temperatuurbereik voor spanningsontlastende warmtebehandeling ligt meestal tussen 600°C en 650°C (1112°F tot 1202°F), waarbij de specifieke temperatuur afhankelijk is van de materiaalsamenstelling en de lasparameters.

Als onmiddellijke spanningsontlasting niet haalbaar is vanwege operationele beperkingen, moet naverwarming nog steeds worden uitgevoerd om waterstofdiffusie uit het lasmetaal en de warmte-beïnvloede zone (HAZ) te vergemakkelijken. Dit proces, bekend als waterstofbake-out, helpt het risico van waterstofgeïnduceerd scheuren (HIC) te beperken. De naverhittingstemperatuur voor waterstofverwijdering kan verschillen van de voorverhittingstemperatuur en moet worden bepaald op basis van factoren zoals materiaaldikte, waterstofgehalte en omgevingsomstandigheden. Typisch zijn temperaturen tussen 200°C en 400°C (392°F tot 752°F) effectief voor waterstofdiffusie in de meeste staalsoorten.

De duur van de naverwarming van de isolatie is cruciaal voor een effectieve spanningsontlasting en waterstofverwijdering. Een algemene richtlijn is om de naverwarmingstemperatuur ongeveer 1 uur per 10 mm (0,4 inch) materiaaldikte te handhaven. Deze duur kan echter aangepast moeten worden op basis van de specifieke legering, het lasproces en de configuratie van de verbinding. Voor complexe geometrieën of lassen met meerdere lagen kunnen langere wachttijden of stapsgewijze afkoelprocessen nodig zijn om te zorgen voor een gelijkmatige temperatuurverdeling en optimale spanningsontlasting in de gehele gelaste structuur.

Het is belangrijk op te merken dat de afkoelsnelheid na PWHT zorgvuldig moet worden gecontroleerd, meestal niet hoger dan 150°C (302°F) per uur voor dikke secties, om de vorming van nieuwe restspanningen te voorkomen. Daarnaast is een goede documentatie van het PWHT-proces, inclusief tijd-temperatuurprofielen, essentieel voor kwaliteitsborging en naleving van industrienormen zoals ASME BPVC Sectie IX of AWS D1.1.

Hoog koolstofstaal, gedefinieerd als staal met een koolstofgehalte (wC) hoger dan 0,6%, omvat constructiestaal met hoog koolstofgehalte, gietstaal met hoog koolstofgehalte en koolstofgereedschapsstaal. Het verhoogde koolstofgehalte, vergeleken met staal met een gemiddeld koolstofgehalte, verhoogt de neiging tot het vormen van harde en brosse martensiet met een hoog koolstofgehalte tijdens lasprocessen aanzienlijk.

Deze eigenschap resulteert in een verhoogde gevoeligheid voor afschrikken en algemene scheurgevoeligheid, waardoor de lasbaarheid ernstig in het gedrang komt. Daarom wordt staal met een hoog koolstofgehalte zelden gebruikt in gelaste constructies. In plaats daarvan wordt het voornamelijk gebruikt in onderdelen die een hoge hardheid of slijtvastheid vereisen, gespecialiseerde gereedschappen en bepaalde giettoepassingen.

Deze materialen worden meestal gereedschapsstaal of gietstaal genoemd en worden voornamelijk gelast voor reparatiedoeleinden in plaats van fabricage. Om de gewenste hoge hardheid en slijtvastheid te bereiken, ondergaan onderdelen van hoog koolstofstaal meestal warmtebehandelingsprocessen, met name afschrikken en ontlaten.

Om het risico op scheuren tijdens het lassen te beperken, wordt vaak een tweestaps warmtebehandeling toegepast:

Bij het lassen van staal met een hoog koolstofgehalte zijn extra voorzorgsmaatregelen nodig:

Door vast te houden aan deze gespecialiseerde lasprocedures en warmtebehandelingsprotocollen kunnen de inherente uitdagingen van het lassen van hoog koolstofstaal effectief worden beheerst, waardoor succesvolle reparaties mogelijk zijn met behoud van de gewenste mechanische eigenschappen van het materiaal.

Staal met een hoog koolstofgehalte, gekenmerkt door een slechte lasbaarheid, wordt voornamelijk gebruikt in toepassingen die een hoge hardheid of slijtvastheid vereisen, zoals gespecialiseerde onderdelen, componenten en gereedschappen. De meest gebruikte lastechniek voor hoog koolstofstaal is Shielded Metal Arc Welding (SMAW) met specifieke laselektroden.

De keuze van lasmaterialen hangt af van verschillende factoren, waaronder het koolstofgehalte van het staal, het ontwerp van het werkstuk en de operationele vereisten. Het is belangrijk op te merken dat het een uitdaging is om lasverbindingseigenschappen te bereiken die identiek zijn aan die van het basismateriaal. Staal met een hoog koolstofgehalte heeft doorgaans een treksterkte van meer dan 675 MPa.

Bij het kiezen van lasmaterialen spelen de specificaties van het productontwerp een cruciale rol. Voor toepassingen die een hoge sterkte vereisen, worden vaak elektroden zoals E7015-D2 (J707) of E6015-D2 (J607) gebruikt. Deze elektroden bieden een goede balans tussen sterkte en lasbaarheid voor staal met een hoog koolstofgehalte.

In scenario's waar een hoge sterkte niet van primair belang is, kunnen E5016 (J506) of E5015 (J507) elektroden worden gebruikt. Als alternatief kunnen elektroden van laaggelegeerd staal of toevoegmetalen met een vergelijkbare sterkte worden gekozen. Ongeacht de specifieke keuze moeten alle lasmaterialen van het lage waterstoftype zijn om het risico van scheuren door waterstof te minimaliseren, een veel voorkomend probleem bij het lassen van staal met een hoog koolstofgehalte.

Voor gespecialiseerde toepassingen of wanneer de lasomstandigheden bijzonder uitdagend zijn, kunnen chroomnikkel austenitische roestvaststalen elektroden worden gebruikt. Hieronder vallen kwaliteiten zoals E308-16 (A102), E308-15 (A107), E309-16 (A302) en E309-15 (A307). Hoewel voorverwarmen over het algemeen niet nodig is bij het gebruik van deze elektroden, wordt het aanbevolen voor materialen met een hoge stijfheid om het risico op barsten te verminderen en de algehele laskwaliteit te verbeteren.

Het lasproces voor hoog koolstofstaal brengt vaak extra overwegingen met zich mee, zoals gecontroleerde koelsnelheden en warmtebehandeling na het lassen om restspanningen te beheersen en de gewenste mechanische eigenschappen te behouden. De juiste opslag en behandeling van elektroden zijn ook van cruciaal belang om een laag waterstofgehalte en optimale lasprestaties te garanderen.

(1) Voorbereiding voor het lassen:

De volgende voorbereidingen zijn cruciaal voor het lassen van hoog koolstofstaal:

1) Het gloeien van staal met een hoog koolstofgehalte is essentieel vóór het lassen om de interne spanningen te verminderen en de lasbaarheid te verbeteren.

2) Bij gebruik van elektroden van constructiestaal is voorverwarming verplicht. De aanbevolen voorverwarmingstemperatuur is 250-350°C. Handhaaf deze temperatuur als de interpasstemperatuur gedurende het hele lasproces om thermische schokken te voorkomen en het risico op barsten te verminderen.

3) Een goede conditionering van de elektroden is essentieel. Droog de elektroden volgens de specificaties van de fabrikant en bewaar ze in een temperatuurgecontroleerde omgeving (warmtebewaarkast of -buis) om vochtabsorptie te voorkomen, wat kan leiden tot waterstofbrosheid.

4) Reinig het werkstukoppervlak grondig en zorg ervoor dat het vrij is van vocht, olie, roest, aanslag of andere verontreinigingen. Deze stap is cruciaal voor het verkrijgen van lasnaden van hoge kwaliteit en het voorkomen van defecten.

(2) Lasvereisten:

Neem de volgende maatregelen tijdens het lasproces:

1) Gebruik gespecialiseerde technieken die vergelijkbaar zijn met de technieken die gebruikt worden voor staal met een gemiddeld koolstofgehalte:

2) Gebruik de pre-piling methode: leg een dunne laag lasmetaal in de groef voordat je verder gaat met de hoofdlaspassen. Deze techniek helpt de koelsnelheid te beheersen en vermindert het risico op scheuren.

3) Pas voor lasverbindingen met een hoge stijfheid en een dikke doorsnede technieken voor spanningsvermindering toe:

(3) Warmtebehandeling na het lassen:

Onderwerp het werkstuk onmiddellijk na het lassen aan een spanningsontlastende warmtebehandeling:

Opmerking: De specifieke parameters voor voorverwarmen, lassen en warmtebehandeling na het lassen moeten mogelijk worden aangepast op basis van de exacte samenstelling van het hoog koolstofstaal, de dikte van het werkstuk en de specifieke lastoepassing. Raadpleeg altijd de relevante lascodes en -normen voor de exacte vereisten.

(1) Voorbeeld van lassen van laag koolstofstaal met behulp van booglassen met afgeschermde metalen

In een chemisch productiebedrijf werd een condensor voor de productie van zwaveldioxide gemaakt van koolstofstaal 20R met een plaatdikte van 8 mm. De langslasnaad van het cilindrische lichaam was een stuikverbinding met een V-vormige groef en het gebruikte lasproces was booglassen met afgeschermd metaal. Zie Tabel 5-5 voor de lasprocedure.

Tabel 5-5: Lasproceskaart voor elektrodebooglasverbinding

| Lasproceskaart voor naadlassen | Aantal: | ||

| Materiaal basis: | Materiaal basismateriaal: | 20R | 20R |

| Dikte basismateriaal: | 8 mm | 8 mm | |

| Laspositie: | Vlak lassen | ||

| Lastechniek: | Rechte lasrups | ||

| Voorverwarmingstemperatuur: | Kamertemperatuur | ||

| Interpass-temperatuur | 150℃ | ||

| Lasvolgorde | |||

| 1 | Controleer de groefafmetingen en de oppervlaktekwaliteit. | ||

| 2 | Maak de groef schoon en verwijder olie of vuil in de buurt. | ||

| 3 | Voer vanaf de buitenkant hechtlassen uit met de lastechniek van de eerste laag, met een lengte van 30-50 mm. | ||

| 4 | Las de binnenste lagen, 1e tot 3e. | ||

| 5 | Gebruik een luchtgutsen met koolstofboog om de wortel aan de buitenkant schoon te maken en vervolgens te slijpen met een slijpschijf. | ||

| 6 | Las de buitenste laag. | ||

| 7 | Ruim spatten op na het lassen. | ||

| 8 | Voer een visuele inspectie uit. | ||

| 9 | Niet-destructief onderzoek uitvoeren. | ||

Lasspecificatieparameters

| Aantal passen | Lasmethode | Lasmateriaal kwaliteit | Specificatie lasmateriaal | Stroomsoort en polariteit | Lasstroom/A | Boogspanning/V | Lassnelheid (mm/lengte) | Opmerkingen |

| 1 | SMAW | J427 | 3.2 | DCEP | 90~120 | 22~24 | 90~130 | |

| 2~4 | SMAW | J427 | 4 | DCEP | 140~170 | 22~24 | 140~180 |

(2) Handmatig TIG-lassen voor het sluiten van de bodem en elektrodebooglassen voor het vullen en bekleden van laag koolstofstaal bijvoorbeeld

Met behulp van dezelfde apparatuur als hierboven vermeld, vereist de sluitnaad van het cilinderhuis, met een diameter van slechts ϕ616 mm, een volledig doorboorde verbinding.

De fabriek gebruikte TIG-lassen voor de bodemsluiting en elektrodebooglassen voor het vullen en bedekken, zoals het lasproces in Tabel 5-6 laat zien.

| Gezamenlijke lasproceskaart | Aantal | ||||

| Materiaal basis: | Materiaal basismateriaal: | 20R | 20R | ||

| Dikte basismateriaal: | 8 mm | 8 mm | |||

| Laspositie: | Vlak lassen | ||||

| Lastechniek: | Rechte lasrups | ||||

| Voorverwarmingstemperatuur: | Kamertemperatuur | ||||

| Interpass-temperatuur: | ≤150℃ | ||||

| Mondstukdiameter | 16 mm | Afschermingsgas | Ar | ||

| Wolfraam elektrode diameter | 2,5 mm | VoorkantAchterzijde | Voorkant | 8~10 | |

| Achterkant | |||||

| Lasvolgorde | |

| 1 | Controleer de groefafmetingen en de oppervlaktekwaliteit. |

| 2 | Maak de groef schoon en verwijder olie of vuil in de buurt. |

| 3 | Voer vanaf de buitenkant hechtlassen uit met de lastechniek van de eerste laag, met een lengte van 10-15 mm. |

| 4 | Las de 1e en 2e lasgang met een 20 mm mondstuk en schakel over op een 25 mm mondstuk voor de resterende lasgangen. Om laminaire scheuren bij de zijplaat te voorkomen, mag de draad niet worden heen en weer bewogen tijdens het lassen van de 4e, 6e, 9e en 12e lasgang en moet de draad naar de zijplaat worden gekanteld. De dikte van elke las moet binnen 5 mm worden gehouden. |

| 5 | Ruim spatten op na het lassen. |

| 6 | Voer een visuele inspectie uit. |

| 7 | Niet-destructief onderzoek uitvoeren. |

Lasspecificatieparameters

| Laag kanaal | lasmethode | Lasmateriaal kwaliteit | Specificaties lasmateriaal | Stroomsoort en polariteit | Lasstroom/A | Boogspanning/V | Lassnelheid/[mm/min (stuk)] |

| 1 | GTAW | H10MnSi | Φ2.5 | DCEN | 90~120 | 10-11 | 50-80 |

| 2 | SMAW | J427 | Φ4 | DCEP | 140-170 | 22-24 | 140-180 |

| 3 | SMAW | J427 | Φ5 | DCEP | 170-210 | 22-24 | 150-200 |

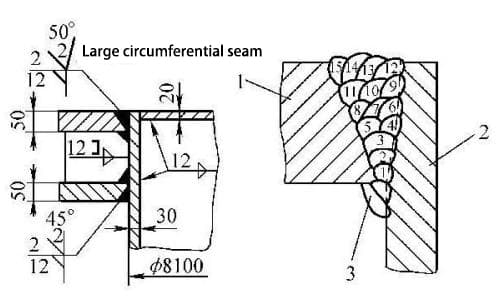

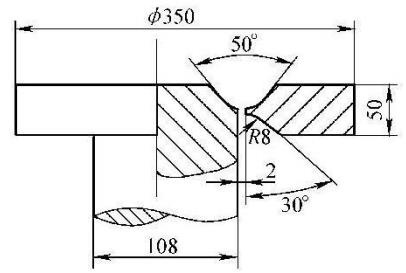

(3) Voorbeeld van CO2-gasbeschermd lassen van laag koolstofstaal: Er is een ondersteuningsdeksel voor een waterturbine gemaakt van Q235 staal, met CO2 gasbeschermd lassen. De gebruikte lasdraad is ER49-1 (H08Mn2SiA), met een diameter van 1,6 mm. Het lasproces wordt beschreven in Tabel 5-7.

Tabel 5-7 Lasproceskaart voor met kooldioxide gas afgeschermde lasverbinding

| Gezamenlijke lasproceskaart | Aantal: | |||

| Basismateriaal materiaal | Q235 | Q235 | |

| Dikte basismateriaal | 30 mm | 50 mm | ||

| Laspositie | Vlak lassen | |||

| Lastechniek | Rechte lasrups | |||

| Voorverwarmingstemperatuur | Kamertemperatuur | |||

| Temperatuur tussen de lagen | ≤ 150 ℃ | |||

| Mondstukdiameter | Φ20mm 25 mm | Beschermend gas | CO2 | |

| Gasstroom L/min | Voor | 20-25 | ||

| Terug | ||||

| Lasvolgorde | |

| 1 | Inspecteer de groefafmetingen en de oppervlaktekwaliteit. |

| 2 | Maak de groef en eventuele vuil- of olievlekken eromheen schoon. |

| 3 | Voer hechtlassen uit vanaf de buitenkant met behulp van het eerste laag lasproces, met een lengte van 10-15 mm. |

| 4 | Gebruik voor de eerste en tweede lasgang een mondstuk van 20 mm en schakel voor de resterende lasgangen over op een kleiner mondstuk van 25 mm. Om laagvormige scheuren in de zijplaat te voorkomen, mag de lasdraad niet worden heen en weer bewogen tijdens het lassen van de 4, 6, 9 en 12 laspassen en moet de draad naar de zijplaat worden gekanteld. De dikte van elke laspas moet binnen 5 mm worden gehouden. |

| 5 | Ruim spatten op na het lassen. |

| 6 | Voer een visuele inspectie uit. |

| 7 | Niet-destructief onderzoek uitvoeren. |

Lasspecificatieparameters

| Laag kanaal | lasmethode | Lasmateriaal kwaliteit | Specificaties lasmateriaal | Lasstroom/A | Boogspanning/V | Gasstroom (L/min) | Zwenkfrequentie/(r/min) | Schommeling/mm |

| 1, 2 | CO2 gasbeschermd lassen | H08Mn2SiA | Φ1.6 | 250-300 | 28-30 | 20 | 50 | 4-6 |

| 4, 6, 9, 12 | Idem | Idem | Φ1.6 | 200-250 | 26-28 | 20 | – | – |

| de rest | Idem | Idem | Φ1.6 | 300-350 | 30-32 | 25 | 50 | 8-12 |

(1) Lasvoorbeeld van staal met een gemiddelde koolstofwaarde met behulp van elektrodebooglassen

Het lassen van de 35# stalen as aan de flens op een bepaalde scheepswerf. Zie het lasproces in Tabel 5-8.

| Gezamenlijke lasproceskaart | Aantal | |||

Schets van de verbinding:  | Materiaal basismateriaal: | 35 | 35 | |

| Dikte basismateriaal: | 50 mm | 50 mm | ||

| Laspositie: | Verticaal lassen | |||

| Lastechniek: | Rechte lasrups | |||

| Voorverwarmingstemperatuur: | 150~200℃ | |||

| Interpass-temperatuur: | 150~200℃ | |||

| Lasvolgorde en belangrijke punten: | |

| 1 | Inspecteer de grootte en de oppervlaktekwaliteit van de groef. |

| 2 | Verwijder olie en ander vuil van de groef en de omgeving. |

| 3 | Voer positielassen uit met een lengte van 50 mm. |

| 4 | Plaats de geassembleerde as in een horizontale positie voor het lassen en las in de verticale laspositie om de slak gemakkelijker te kunnen verwijderen. |

| 5 | Verdeel de las in 6 of 4 secties langs de omtrek en gebruik een overslaande lasmethode om vervorming te voorkomen. |

| 6 | Bij het lassen van de eerste laag moet de rijsnelheid langzaam zijn om te voorkomen dat de las dunner wordt en gemakkelijk breekt. |

| 7 | Vul bij het doven van de vlamboog de vlamboogkuil om scheuren te voorkomen. |

| 8 | Gebruik voor het lassen van de achterkant een hoekige slijpschijf om de laswortel af te slijpen en las na grondige reiniging. |

| 9 | Voer inspectie na het lassen uit volgens de vereisten. |

Lasspecificatieparameters

| Aantal passen | Lasmethode | Lasmateriaal kwaliteit | Specificatie lasmateriaal | Lasstroom/A | Boogspanning/V | Gasstroom/(L/min) | Schommelfrequentie/(r/min) | Opmerkingen |

| 1 | SMAW | J507 | 4.0 | DCEP | 140~170 | 22~24 | 100~140 | |

| Andere | SMAW | J507 | 4.0 | DCEP | 140~170 | 22~24 | 140~180 |

(2) Voorbeeld van koolstofstaal reparatie van mechanische onderdelen met behulp van booglassen met afgeschermd metaal

Er werd een scheur gevonden in de zuigerstang (diameter 280 mm) van een luchthamer in een bepaalde fabriek. Voor de reparatie werd booglassen met afgeschermd metaal gebruikt.

Eerst werd er een U-vormige groef bij de scheur gemaakt en werd de scheur grondig schoongemaakt. De voorverwarmingstemperatuur van het lasgebied werd verhoogd tot 150℃ en voor het lassen werd J507 laselektrode met een diameter van φ3,2mm gebruikt, met een lasstroom van 100-120A.

Om vervorming te voorkomen werd symmetrisch wisselend lassen toegepast. Onmiddellijk na het lassen werd plaatselijk temperen uitgevoerd met behulp van een vlam, waarbij de las en de aangrenzende gebieden werden verhit tot een donkerrode kleur en vervolgens aan de lucht werden afgekoeld. Na een periode van gebruik was het lasresultaat zeer goed.

Laaggelegeerd staal is een staalsoort waarbij verschillende legeringselementen worden toegevoegd aan koolstofstaal, met een totale massafractie van niet meer dan 5%. Deze legeringselementen worden toegevoegd om de sterkte, plasticiteit, taaiheid, corrosiebestendigheid, hittebestendigheid of andere speciale eigenschappen van het staal te verbeteren.

Deze staalsoorten worden op grote schaal gebruikt in schepen, bruggen, boilers, drukvaten, pijpleidingen, conventionele en nucleaire energieapparatuur, diverse voertuigen, zware machines, scheepvaart en bouwindustrie. Ze zijn nu de belangrijkste constructiematerialen geworden in grote gelaste constructies.

Sommige veelgebruikte laaggelegeerde staalsoorten die worden gebruikt bij de productie van laswerk kunnen, na beschouwing van hun prestaties en toepassingen, ruwweg worden onderverdeeld in twee categorieën. De eerste categorie is hoge-sterktestaal, dat voornamelijk wordt gebruikt voor mechanische onderdelen en technische constructies die onder normale omstandigheden statische en dynamische belastingen moeten weerstaan.

De tweede categorie is speciaal staal, dat vooral wordt gebruikt voor mechanische onderdelen en technische constructies die onder speciale omstandigheden werken. Het assortiment hogesterktestalen is uitgebreid en elk staal met een treksterkte σs ≥ 295MPa en een treksterkte σb ≥ 395MPa wordt staal met hoge sterkte genoemd.

Binnen deze categorie kunnen ze, op basis van het vloeigrenzeniveau en de warmtebehandelingsstatus, over het algemeen worden ingedeeld in drie types: warmgewalst en genormaliseerd staal, koolstofarme laaggelegeerde staalsoorten en staalsoorten met een laag koolstofgehalte. gehard en getemperd staalsoorten en staalsoorten met een gemiddeld koolstofgehalte, afgeschrikt en getemperd.

Staal dat wordt geleverd en gebruikt in de warmgewalste of genormaliseerde toestand wordt warmgewalst en genormaliseerd staal genoemd, wat warmgewalst staal en genormaliseerd staal omvat. Dit type staal met een vloeigrens van 295-490MPa omvat voornamelijk Q295-Q460 staal in GB/T 1591-2008 "Laag gelegeerd constructiestaal met hoge sterkte".

Laaggelegeerde staalsoorten met een vloeigrens van 295-390MPa zijn meestal warmgewalste staalsoorten die een hoge sterkte bereiken door het versterkende effect van het legeringselement mangaan in vaste oplossing.

Onder hen is Q345 het meest gebruikte staal met hoge sterkte in China. Q345 kan verder worden onderverdeeld in vijf kwaliteiten, waarbij Q345A overeenkomt met de oude aanduiding 16Mn en Q345C overeenkomt met 16Mng en 16MnR staalsoorten die worden gebruikt voor boilers en drukvaten.

Laaggelegeerd staal met een vloeigrens van meer dan 390MPa wordt meestal gebruikt in genormaliseerde of genormaliseerde en ontlaten toestand, zoals Q420. Na normalisatie slaan koolstof- en nitrideverbindingen in de vorm van fijne deeltjes neer uit de vaste oplossing. Dit verhoogt niet alleen de sterkte van het staal, maar zorgt er ook voor dat het een bepaalde hoeveelheid legeringselementen en sporenelementen bevat.

Het verschil in lasbaarheid tussen warmgewalst en genormaliseerd staal en koolstofstaal ligt vooral in de veranderingen in de microstructuur en de eigenschappen van de warmte-beïnvloede zone, die gevoeliger zijn voor de laswarmte-inbreng. De neiging tot verharding in de warmte-beïnvloede zone neemt toe en ze zijn gevoeliger voor waterstofgeïnduceerd scheuren.

Warmgewalste en genormaliseerde staalsoorten die koolstof en nitridevormende elementen bevatten, lopen ook het risico op herverhitting. Over het algemeen is hun lasbaarheid echter relatief goed. Het is noodzakelijk om de eigenschappen en patronen van lasbaarheid van verschillende soorten warmgewalst en genormaliseerd staal te begrijpen om de juiste lasprocedures te ontwikkelen en te zorgen voor laskwaliteit.

(1) Veranderingen in microstructuur en eigenschappen in de warmte-beïnvloede zone van de las

Gebaseerd op de piektemperatuur die bereikt wordt in de warmte-beïnvloede zone van de las, kan deze verdeeld worden in de smeltzone, grove korrelzone, fijne korrelzone, onvolledige transformatiezone en hardingszone. De microstructuur en eigenschappen in verschillende gebieden van de warmte-beïnvloede zone zijn afhankelijk van de chemische samenstelling van het staal en de opwarm- en afkoelsnelheden tijdens het lassen.

Als de laskoelsnelheid niet goed wordt geregeld, kunnen lokale gebieden in de warmte-beïnvloede zone afschrikken of brosse structuren ontwikkelen, wat leidt tot verminderde scheurvastheid of taaiheid. De grove korrelzone en de onvolledige transformatiezone zijn twee zwakke gebieden in de lasverbinding.

Als bij het lassen van warmgewalst staal de laswarmte-inbreng te hoog is, kan de grove korrelzone ernstige korrelgroei vertonen of de aanwezigheid van Widmanstätten-structuren, wat leidt tot verminderde taaiheid. Omgekeerd, als de laswarmte-inbreng te laag is, kan het aandeel martensiet in de grove korrelzone toenemen, wat leidt tot verminderde taaiheid.

Bij het lassen van genormaliseerd staal wordt de prestatie van de grove korrelzone sterker beïnvloed door de laswarmte-inbreng. Een grote laswarmte-inbreng kan leiden tot de vorming van grof, latvormig bainiet of bovenbainiet in de grove korrelzone, waardoor de taaiheid aanzienlijk afneemt.

De onvolledige transformatiezone in de warmte-beïnvloede zone van de las ondergaat verbrossing tijdens het verhitten van het lassen. Het beheersen van de laskoelsnelheid om de vorming van bros martensiet te voorkomen is een maatregel om verbrossing van de onvolledige transformatiezone te voorkomen.

(2) Thermische rekverbrossing

Thermische rekverbrossing is een vorm van rekveroudering die optreedt tijdens het lassen onder de gecombineerde effecten van warmte en rek. Het wordt veroorzaakt door de aanwezigheid van opgeloste stikstof en is het meest uitgesproken bij temperaturen tussen 200-400℃. Het komt voornamelijk voor in laag koolstofstaal en laag gelegeerd staal met een lagere sterkte dat opgeloste stikstof bevat.

Een effectieve maatregel om thermische spanningsbrosheid te elimineren is een warmtebehandeling na het lassen. Na spanningsarmgloeien bij ongeveer 600℃ kan de taaiheid van het materiaal worden hersteld tot het oorspronkelijke niveau. Zowel Q345 als Q420 (15MnVN) hebben bijvoorbeeld de neiging tot thermische spanningsbrosheid na het lassen. Maar na een gloeibehandeling bij 600℃ gedurende 1 uur wordt de taaiheid weer op een normaal niveau gebracht.

(3) Lasscheuren

1) Scheuren door waterstof:

Scheuren door waterstof bij het lassen staat algemeen bekend als koudscheuren of vertraagd scheuren. Het is de ernstigste procesfout en vaak de belangrijkste oorzaak van falen en breuk in gelaste constructies. Scheuren door waterstof bij het lassen van warmgewalst en genormaliseerd staal komen voornamelijk voor in de warmte-beïnvloede zone van de las en soms ook in het lasmetaal.

Van de drie factoren die bijdragen tot de vorming van koudscheuren, is de materiaalgerelateerde factor de aanwezigheid van verharde structuren. In warmgewalst en genormaliseerd staal verhoogt de toevoeging van legeringselementen de neiging tot verharding in vergelijking met staal met een laag koolstofgehalte. Bijvoorbeeld, bij het lassen van Q345 en Q390 staal kan snelle afkoeling leiden tot de vorming van verharde martensietstructuren en een verhoogde neiging tot koudscheuren.

Door het relatief lage koolstofequivalent van warmgewalst staal is de neiging tot koudscheuren meestal niet groot. Maar in omgevingen met lage temperaturen of voor dikke staalplaten moeten maatregelen worden genomen om het optreden van koudscheuren te voorkomen. Voor genormaliseerde staalsoorten met een hoger gehalte aan legeringselementen neemt de neiging tot verharding in de warmte-beïnvloede zone van de las toe.

Voor genormaliseerde staalsoorten met lagere sterktes en koolstofequivalenten is de neiging tot koudscheuren niet significant. Naarmate de sterkte en plaatdikte echter toenemen, nemen ook de hardbaarheid en de neiging tot koudscheuren toe. Het is noodzakelijk om de laswarmte-inbreng te controleren, het waterstofgehalte te verlagen, voor te verwarmen en tijdig een warmtebehandeling na het lassen uit te voeren om het optreden van koudscheuren te voorkomen.

2) Heet kraken:

Vergeleken met koolstofstaal hebben warmgewalste en genormaliseerde staalsoorten een lager koolstof- (wC) en zwavelgehalte (wS) en een hoger mangaangehalte (wMn), waardoor ze minder snel warmscheuren. Toch kunnen er soms warmscheuren ontstaan in het lasmetaal, zoals in de aanzet van multi-pass onder poederdek lassen of in hoge verdunningslassen in de buurt van de groefranden, bij de productie van dikwandige drukvaten.

Het gebruik van lasmaterialen met een hoger Mn- en Si gehalte, het verlagen van de laswarmte-inbreng, het verlagen van de smeltverhouding van het basismetaal in de las en het verhogen van de lasvormfactor (d.w.z. de verhouding tussen de lasbreedte en -hoogte) kan warmscheuren in het lasmetaal helpen voorkomen.

Tijdens het lassen van grote dikke plaatconstructies, zoals in de scheepsbouw, kernreactoren en schepen, als het staal wordt onderworpen aan aanzienlijke trekspanning in de dikterichting, kan lamellaire scheurvorming optreden langs de walsrichting van het staal. Dit type scheur komt vaak voor in hoekverbindingen of T-verbindingen die volledige penetratie vereisen.

Om lamellenscheuren te voorkomen, is het belangrijk om staalsoorten te kiezen die bestand zijn tegen lamellenscheuren, het ontwerp van de verbinding te verbeteren om de spanning en rek in de dikterichting van de verbinding te verminderen en de dikte van de verbinding te beperken. staalplaat. Daarnaast kunnen het gebruik van lasmaterialen met een lagere sterkte of het gebruik van lastoevoegmaterialen met een lage sterkte voor randvoorbereiding, en het implementeren van maatregelen voor voorverwarming en waterstofreductie lamellenscheuren helpen voorkomen en er tegelijkertijd voor zorgen dat het product voldoet aan de vereiste specificaties.

Warmgewalst en genormaliseerd staal kan worden gelast met veelgebruikte methoden zoals booglassen met afgeschermd metaal, booglassen met gas, booglassen onder poederdek, inert wolfraamlassen, booglassen onder poederdek, booglassen onder poederdek, booglassen onder poederdek, booglassen onder poederdek, booglassen onder poederdek. autogeen lassenen booglassen met flux.

De specifieke keuze van de lasmethode hangt af van de structuur van het gelaste product, de plaatdikte, de prestatievereisten en de productieomstandigheden. Beschermd metaalbooglassen, onder poederdek lassen, massieve draad en gevulde draad CO2 gasbeschermd lassen zijn veelgebruikte lasmethoden.

Bij het kiezen van lasmaterialen voor warmgewalst en genormaliseerd staal, moet de eerste overweging zijn ervoor te zorgen dat de sterkte, plasticiteit en taaiheid van het lasmetaal voldoen aan de technische eisen van het product.

Daarnaast moet ook rekening worden gehouden met factoren zoals scheurvastheid en efficiëntie van de lasproductie.

1) Lasmaterialen selecteren op basis van de prestatievereisten van de las

Bij het lassen van warmgewalst en genormaliseerd staal wordt over het algemeen aanbevolen om lasmateriaal te kiezen met een sterkte die vergelijkbaar is met die van het basismetaal. De taaiheid, plasticiteit en sterkte van het lasmetaal moeten uitgebreid worden bekeken. Zolang de werkelijke sterkte van de las of de lasverbinding niet lager is dan de productvereisten, is deze acceptabel.

2) Houd rekening met de invloed van procesomstandigheden bij het selecteren van lasmaterialen

Factoren zoals groef- en voegontwerp, verwerkingstechnieken na het lassen en andere procesomstandigheden moeten ook in overweging worden genomen bij het kiezen van lasmaterialen.

(2) Bij het kiezen van lasmaterialen moet ook rekening worden gehouden met de invloed van procescondities zoals groef- en lasontwerp en verwerkingstechnieken na het lassen.

1) Invloed van groef- en voegontwerp

Bij het lassen van hetzelfde staal met hetzelfde lasmateriaal kunnen de lasprestaties variëren afhankelijk van het groefontwerp. Bijvoorbeeld, bij gebruik van HJ431 flux voor onder poederdek lassen van Q345 staal zonder afgeschuinde randen, wordt een grotere hoeveelheid basismetaal in het lasmetaal gesmolten. In dit geval kan het gebruik van een draad met een lager legeringsgehalte H08A met HJ431 flux voldoen aan de mechanische prestatievereisten van de las.

Echter, bij het lassen van dikke platen van Q345 staal met afgeschuinde randen, kan het gebruik van dezelfde H08A-HJ431 combinatie resulteren in een lagere lassterkte vanwege een kleinere smeltverhouding van het basismetaal. In dergelijke gevallen wordt aanbevolen om draden met een hoger legeringsgehalte te gebruiken, zoals H08MnA of H10Mn2, in combinatie met J431 flux.

2) Invloed van verwerkingstechnieken na het lassen

Wanneer de lasverbinding vervolgens een warmwals- of warmtebehandeling ondergaat, is het belangrijk om rekening te houden met de invloed van blootstelling aan hitte bij hoge temperatuur op de eigenschappen van het lasmetaal. Het lasmetaal moet zelfs na de warmtebehandeling nog de vereiste sterkte, plasticiteit en taaiheid bezitten.

In dergelijke gevallen moeten lasmaterialen met een hoger legeringsgehalte worden gekozen. Aan de andere kant, voor lasverbindingen die later koudgewalst of koudgestanst worden, is een hogere plasticiteit vereist van het lasmetaal.

(3) Voor dikke platen, constructies met veel spanning en constructies die gevoelig zijn voor koudscheuren, wordt aanbevolen om materialen met ultralaag waterstofgehalte te gebruiken om de scheurvastheid te verbeteren en de voorverwarmingstemperatuur te verlagen.

In het geval van dikke platen en lasverbindingen met een hoge treksterkte is de eerste laag van de las het meest gevoelig voor scheuren. In dergelijke gevallen kan worden gekozen voor lasmaterialen met een iets lagere sterkte maar een goede plasticiteit en taaiheid, zoals waterstofarme of ultralaagwaterstofsoorten.

(4) Voor kritieke lastoepassingenzoals offshore olieplatforms, drukvaten en schepen, waar veiligheid van het grootste belang is, moeten de lassen een uitstekende slagvastheid bij lage temperatuur en breuktaaiheid hebben. Er moet worden gekozen voor lasmaterialen met een hoge taaiheid, zoals flux met een hoge basiciteit, draden met een hoge taaiheid, elektroden, hoogzuivere beschermgassen en het gebruik van Ar+CO2 gemengde beschermgassen.

(5) Om de productiviteit te verbeteren kunnen hoogrendement ijzerpoederelektroden, zwaartekrachtelektroden, draden met een hoge neersmeltsnelheid en snelle fluxen worden gebruikt. Bij verticaal opgaand lassen kunnen neerwaarts gerichte laselektroden worden gebruikt.

(6) Om de hygiënische omstandigheden te verbeteren, is het aan te raden om bij laswerkzaamheden in slecht geventileerde ruimten (zoals scheepscompartimenten, drukvaten, enz.) laselektroden te gebruiken die weinig stof en weinig giftig zijn.

Tabel 5-9: Voorbeelden van veelgebruikte lassen materiaalselectie voor warmgewalst en genormaliseerd staal

| Staalsoort | Lasdraad type/kwaliteit | Ondergedompeld booglassen | CO2 gasbeschermde lasdraad | |

| Lasdraad | flux | |||

| Q295 | E3XX type J2X | H08.HI0MnA | HJ431 SJ301 | H10MnSi H08Mn2Si |

| Q345 | Type E50XX/J50X | I-type stootvoeg met afschuining: Gebruik elektrode H08A. Plaat van gemiddelde dikte met afgeschuinde voeg Gebruik elektrode H08MnA of H10Mn2. Dikke plaat met diepe afschuining Gebruik een H0Mn2 elektrode. | HJ431 | H08Mn2Si |

| HJ350 | ||||

| Q390 | Type E50XX / J50X Type E50XX-G / J55X | I-type stootvoeg met afschuining Gebruik elektrode H08MnA. Plaat van gemiddelde dikte met afgeschuinde voeg Gebruik een H10Mn2- of H10MnSi-elektrode. Dikke plaat met diepe afschuining Gebruik een H10MnMoA elektrode. | HJ431 | H08Mn2SiA |

| HJ250 HJ350 | ||||

| Staalsoort | Type/kwaliteit lasstaaf | Ondergedompeld booglassen | CO2 gasbeschermde lasdraad | |

| Lasdraad | Flux | |||

| Q420 | Type E60XX / J55X, J60X | H08Mn2MoA H04MnVTiA | HJ431 HJ350 | – |

| 8MnMoNb | Type E70XX / J60X, J707Nb | H08MN2MoA H08Mn2MoVA | HJ431 HJ350 | – |

| X60 | E4311/J425XG | H08Mn2MoVA | HJ431 SJ101 | – |

(1) Voorbereiding voor het lassen

Voorbereiden op het lassen omvat voornamelijk het voorbereiden van afschuiningen, drogen van lasmaterialen, voorverwarmen en interpass temperatuurregeling, en het positioneren van lassen.

1) Voorbereiding van vellingkanten.

Voor warmgewalst en genormaliseerd staal kunnen vellingkanten worden gemaakt door koud bewerken en thermische snijmethoden, zoals knippen, gas snijdenkoolstofbooggutsen, plasmasnijden, enz. Voor hoogsterkte staalsoorten kan zich tijdens het thermisch snijden weliswaar een verharde laag vormen aan de rand, maar deze kan tijdens het daaropvolgende lassen in de lasnaad worden gesmolten zonder de laskwaliteit aan te tasten.

Daarom is voorverwarmen meestal niet nodig voor het snijden en kan er direct na het snijden worden gelast zonder mechanische bewerking.

2) De lasmaterialen moeten volgens de voorschriften worden gedroogd.

3) Voorverwarming en interpasstemperatuur.

Voorverwarmen kan de laskoelsnelheid regelen, de vorming van verhard martensiet in de warmte-beïnvloede zone verminderen of voorkomen, de hardheid van de warmte-beïnvloede zone verlagen en lasspanningen verminderen. Het kan ook helpen om waterstof uit de lasverbinding te verwijderen.

Daarom is voorverwarmen een effectieve maatregel om waterstofgeïnduceerd scheuren bij het lassen te voorkomen. Voorverwarmen verslechtert echter vaak de werkomstandigheden en bemoeilijkt het productieproces. Onjuist of te hoog voorverwarmen en laszone temperaturen kunnen ook de prestaties van de lasverbinding schaden.

Daarom moet zorgvuldig worden overwogen of voorverwarming voor het lassen nodig is en moet een redelijke voorverwarmingstemperatuur worden gekozen of door middel van testen worden vastgesteld.

De belangrijkste factoren die de voorverwarmingstemperatuur beïnvloeden zijn de samenstelling van het staal (koolstofequivalent), plaatdikte, vorm en beperking van de gelaste structuur, de omgevingstemperatuur en het waterstofgehalte van de gebruikte lasmaterialen.

Tabel 5-10 geeft ter referentie aanbevolen voorverwarmingstemperaturen voor warmgewalst en genormaliseerd laaggelegeerd hogesterktestaal van verschillende sterktes. Voor het meerlaags lassen van dikke platen, om het ontsnappen van waterstof uit de laszone te bevorderen en de vorming van waterstofgeïnduceerde scheurvorming tijdens het lasproces te voorkomen, moet de interpasstemperatuur niet lager zijn dan de voorverwarmingstemperatuur en moet de noodzakelijke tussentijdse waterstofverwijderingswarmtebehandeling worden uitgevoerd.

Tabel 5-10: Aanbevolen voorverwarmingstemperaturen en warmtebehandelingsparameters na het lassen voor warmgewalst en genormaliseerd staal

| Staalsoort | Voorverwarmingstemperatuur/°C | Specificaties voor warmtebehandeling na het lassen voor booglassen | |

| Model/Type | Rang | ||

| Q295 | 09Mn2 09MnNb 09MnV | Geen voorverwarming (voor plaatdikte ≤16mm) | Geen warmtebehandeling nodig |

| Q345 | 16Mn 14MnNb | 100~150 (8≥30 mm) | 600~650℃Annealing |

| Q390 | 15MnV 15MnTi 16MnNb | 100~150(≥28mm) | 550℃of 650℃Annealing |

| Q120 | 15MnVN 14MnVTiRE | 100~150 (25 mm) | |

| 14MnMoV 18MnMoNb | ≥200 | 600~650℃Annealing | |

4) Positioneringslassen.

Tijdens het positioneringslassen moet dezelfde lasstaaf worden gebruikt als bij het formele lassen en moeten de lasprocedurespecificaties strikt worden gevolgd. De lengte, de doorsnede en de tussenruimte van de positioneringslassen moeten ook worden gespecificeerd en voorverwarming kan nodig zijn indien nodig.

Na het positioneringslassen moet een zorgvuldige inspectie worden uitgevoerd en eventuele scheuren moeten worden verwijderd en opnieuw worden gelast. Om spanning te verminderen en scheuren in de positioneringslassen te voorkomen, moet geforceerde montage zoveel mogelijk worden vermeden.

(2) Bepaling van de laswarmte-inbreng

De variatie in laswarmte-inbreng zal de laskoelsnelheid veranderen, waardoor de samenstelling van het lasmetaal en de warmte-beïnvloede zone worden beïnvloed en uiteindelijk de mechanische eigenschappen en de scheurvastheid van de lasverbinding.

Daarom moet, om de taaiheid van het lasmetaal te waarborgen, overmatige laswarmte-inbreng worden vermeden. Tijdens het lassen wordt aanbevolen om transversale oscillatie en het overslaan van lassen te minimaliseren en in plaats daarvan gebruik te maken van multi-pass smal lasparellassen.

Warmgewalst staal kan een grotere laswarmte-inbreng verdragen. Voor warmgewalste staalsoorten met een laag koolstofgehalte (zoals 09Mn2, 09MnNb) en 16Mn staal met een laag koolstofgehalte zijn er geen strikte beperkingen voor de laswarmte-inbreng omdat deze staalsoorten minder gevoelig zijn voor verbrossing en koudscheuren in de warmte-beïnvloede zone.

Bij het lassen van 16Mn-staal met een hoog koolstofgehalte moet echter een iets hogere laswarmte-inbreng worden gebruikt om de neiging tot verharding te verminderen en koudscheurvorming te voorkomen. Voor staal dat microlegeringelementen bevat zoals V, Nb en Ti, moet een kleinere laswarmte-inbreng worden gekozen om de verbrossing van de grove korrelzone in de warmte-beïnvloede zone te verminderen en een uitstekende taaiheid bij lage temperatuur te garanderen.

Voor genormaliseerd staal met meer koolstof en legeringselement inhoud en een vloeigrens van 490MPa, zoals 18MnMoNb, moet bij de keuze van de warmte-inbreng rekening worden gehouden met zowel de hardbaarheid van het staal als de neiging tot oververhitting in de grove korrelzone van de warmte-beïnvloede zone.

In het algemeen moet, om de taaiheid van de warmte-beïnvloede zone te garanderen, een kleinere warmte-inbreng worden gekozen. Bovendien moeten lasmethoden met een laag waterstofgehalte worden gebruikt, samen met de juiste voorverwarming of tijdige waterstofverwijdering na het lassen, om de vorming van koudscheuren in de lasverbinding te voorkomen.

(3) Warmtebehandeling na het lassen en waterstofverwijderingsbehandeling

1) Warmtebehandeling na het lassen en waterstofverwijdering.

Warmtebehandeling na het lassen houdt in dat het gelaste onderdeel of het gelaste gebied onmiddellijk wordt verwarmd tot een temperatuur van 150-250°C en gedurende een bepaalde tijd wordt vastgehouden. Een waterstofverwijderende behandeling daarentegen houdt in dat het onderdeel of de gelaste zone gedurende een bepaalde tijd op een temperatuur tussen 300-400°C wordt gehouden.

Het doel van beide behandelingen is om de verspreiding en ontsnapping van waterstof uit de lasverbinding te versnellen, waarbij een waterstofverwijderende behandeling effectiever is dan een warmtebehandeling na het lassen.

Tijdige warmtebehandeling na het lassen en waterstofverwijdering zijn effectieve maatregelen om koudscheuren in lasverbindingen te voorkomen, vooral voor dikke plaatlasverbindingen van staalsoorten zoals 14MnMoV en 18MnMoNb die zeer gevoelig zijn voor waterstofgeïnduceerd scheuren.

Dit proces verlaagt niet alleen de voorverwarmingstemperatuur en verlicht de arbeidsintensiviteit van lassers, maar maakt ook een lagere laswarmte-input mogelijk, wat resulteert in lasverbindingen met uitstekende algemene mechanische eigenschappen.

Voor dikwandige drukvaten en andere kritische constructiedelen met een dikte van meer dan 100 mm wordt aanbevolen om minstens 2-3 tussentijdse waterstofverwijderingsbehandelingen uit te voeren tijdens het meerlaags lasproces om de ophoping van waterstof en mogelijke waterstofgeïnduceerde scheurvorming te voorkomen.

2) Warmtebehandeling na het lassen.

Warmgewalst, gecontroleerd gewalst en genormaliseerd staal heeft over het algemeen geen warmtebehandeling na het lassen nodig. Maar voor lassen en de warmte-beïnvloede zone die geproduceerd worden door ondergedompeld booglassen, die de neiging hebben om grove korrels te hebben, is een nabehandeling nodig om de korrelstructuur te verfijnen.

Voor dikwandige hogedrukvaten, vaten die bestand moeten zijn tegen spanningscorrosie en gelaste constructies die dimensionale stabiliteit vereisen, is een spanningsontlastende behandeling na het lassen nodig om restspanningen te elimineren.

Bovendien is voor hogesterktestalen met een hoge gevoeligheid voor koudscheuren ook een tijdige spanningsontlastende behandeling na het lassen noodzakelijk. De aanbevolen parameters voor warmtebehandeling na het lassen voor verschillende laaggelegeerde hogesterktestalen staan in Tabel 5-10.