Het lassen van gietijzer, een veelgebruikt materiaal in machines en de bouw, brengt unieke uitdagingen met zich mee vanwege het hoge koolstofgehalte en de brosheid. Dit artikel gaat in op verschillende methoden zoals booglassen met afgeschermd metaal, gaslassen en solderen, waarbij technieken worden aangereikt om problemen zoals barsten en wit ijzer te voorkomen. Je krijgt praktische tips voor het voorverwarmen, het selecteren van geschikte toevoegmaterialen en het aanpassen van lasprocessen om sterke, duurzame reparaties en fabricages te garanderen. Lees verder om de kunst van het lassen van dit veelzijdige maar lastige materiaal onder de knie te krijgen.

Gietijzer is een ijzer-koolstoflegering met een koolstofgehalte (C) van meer dan 2,14%. Gietijzer is eigenlijk een ijzerlegering met meerdere elementen die voornamelijk bestaat uit Fe, C en Si. Gietijzer kan worden onderverdeeld in grijs gietijzer (HT), smeedbaar gietijzer (KT), nodulair gietijzer (QT), samengeperst grafietgietijzer (RT) en wit gietijzer (BT).

Gebruikelijke soorten grijs gietijzer zijn HT100, HT200, HT250, HT300 en HT350. Veel voorkomende soorten nodulair gietijzer zijn QT400-18, QT400-15, QT450-10 en QT500-7.

Het lassen van gietijzer wordt voornamelijk in de volgende drie situaties toegepast:

1) Lasreparatie van gietfouten.

2) Reparatie door lassen van beschadigde afgewerkte gietijzeren onderdelen.

3) Productie van componenten, waarmee de productie van componenten door het lassen van gietijzeren (voornamelijk nodulair gietijzeren) onderdelen samen met gietijzeren onderdelen, diverse soorten staalof non-ferrometalen onderdelen.

De methoden die vaak worden gebruikt voor het lassen van gietijzer zijn onder andere afgeschermd metaal booglassen (SMAW), CO2 gasbeschermd lassen, autogeen lassen, autogeen hardsolderen, handmetaal booglassen (MMAW) en autogeen poederspuiten.

Van deze methoden wordt SMAW het meest gebruikt. Om aan verschillende eisen te voldoen, is het gietijzer lasmaterialen die gebruikt worden in SMAW zijn ingedeeld in drie hoofdtypen op basis van het type lasmetaal: ijzerhoudend, nikkelhoudend en koperhoudend.

Grijs gietijzer heeft bepaalde kenmerken in termen van chemische samenstelling, waaronder een hoge koolstofgehalte en hoge concentraties zwavel- en fosforonzuiverheden. Dit verhoogt de gevoeligheid van de lasverbinding voor veranderingen in koelsnelheid en de gevoeligheid voor koud- en warmscheuren.

Qua mechanische eigenschappen wordt grijs gietijzer gekenmerkt door een lage sterkte en vrijwel geen vervormbaarheid. Deze twee aspecten, gecombineerd met de snelle afkoelsnelheid tijdens het lasproces en de aanzienlijke lasspanning door ongelijkmatige verwarming van het lasstuk, resulteren in slechte lasbaarheid van gietijzer.

De belangrijkste problemen zijn tweeledig: de lasverbinding is gevoelig voor de vorming van wit ijzer en verharde structuren en is ook gevoelig voor scheuren.

(1) Vorming van wit ijzer en verharde structuren in gelaste verbindingen

Bij het lassen van grijs gietijzer leiden de kleine omvang van het smeltbad en de korte tijd dat het smeltbad bestaat, in combinatie met de interne warmtegeleiding van gietijzer, tot een veel snellere afkoelsnelheid in de las en de aangrenzende warmte-beïnvloede zone in vergelijking met de afkoelsnelheid van de gietstukken in de zandvorm.

Als gevolg hiervan wordt een grote hoeveelheid cementiet gevormd in de las en de gedeeltelijk gesmolten zone, wat leidt tot de vorming van witte gietijzerstructuur. De gebieden waar wit ijzer structuur wordt gevormd in de gelaste verbinding zijn voornamelijk de laszonegedeeltelijk gesmolten zone en austenietzone.

Het probleem van de vorming van wit ijzer in verbindingen van grijs gietijzer heeft voornamelijk betrekking op de neiging van de las en de gedeeltelijk gesmolten zone om een wit ijzer structuur te vormen. Dit is voornamelijk te wijten aan de grote neiging tot overmatige afkoeling van de las tijdens het lasproces, wat het grafitisatieproces van gietijzer beïnvloedt.

De aanwezigheid van wit ijzer in gietijzeren verbindingen veroorzaakt niet alleen verwerkingsproblemen, maar leidt ook tot de vorming van defecten zoals scheuren. Daarom moeten bepaalde maatregelen worden genomen om de voorwaarden voor de vorming ervan te minimaliseren en gunstige omstandigheden te creëren voor de grafitisering van de verbinding.

De belangrijkste aanpak is het veranderen van de chemische samenstelling van de las of het vertragen van de laskoelsnelheid om de vorming van een wit ijzer structuur te voorkomen.

Daarnaast is het gebruik van hardsolderen Methoden waarbij het basismateriaal niet wordt gesmolten, kunnen de vorming van wit ijzer in de gedeeltelijk gesmolten zone fundamenteel voorkomen. Dit is een andere manier om de vorming van wit ijzer in verbindingen te voorkomen.

(2) Scheuren in lassen

Scheuren is een veelvoorkomend defect bij het lassen van grijs gietijzer. Scheuren in lassen in gietijzer kunnen in twee categorieën worden ingedeeld: koude scheuren en warme scheuren.

1) Koudscheuren: Koudscheuren bij het lassen van grijs gietijzer komen meestal voor in de laszone en de warmte-beïnvloede zone. Koudscheuren komen vaker voor in lassen waarbij het toevoegmetaal gietijzer zelf is.

Bij gebruik van ongelijksoortige lasmaterialen om lassen van austenietferriet of op koper gebaseerde toevoegmaterialen, zullen er minder snel koudscheuren optreden vanwege de betere vervormbaarheid van het lasmetaal en het gebruik van geschikte koudlasprocessen.

De temperatuur waarbij scheuren ontstaan in gietijzeren lassen is meestal lager dan 400℃. Scheuren gaan vaak gepaard met een hoorbaar geluid van brosse breuk. Dit soort scheuren treedt vaak op bij langere lassen of bij het repareren van grote gietijzeren defecten met een hoge stijfheid.

De meest effectieve manier om scheurvorming te voorkomen is om het hele laswerk voor te verwarmen (550-700℃) om de temperatuurverschillen te verkleinen en de lasspanning te verlagen. In sommige gevallen kan het gebruik van de koellichaammethode om de spanning in het reparatiegebied te verminderen ook effectief scheurvorming voorkomen.

Koudscheuren in de warmte-beïnvloede zone komen meestal voor in gebieden met een hoog gehalte aan cementiet en martensiet. In sommige gevallen kunnen ze ook voorkomen in de warmte-beïnvloede zone iets verwijderd van de smeltlijn. Bij het lassen van dunwandige (5-10 mm) gietijzeren onderdelen kunnen er ook koudscheuren ontstaan in de warmte-beïnvloede zone iets verwijderd van de smeltlijn.

Het is belangrijk om op te merken dat de specifieke voorverwarmingstemperatuur en andere maatregelen om scheurvorming te voorkomen kunnen variëren afhankelijk van het specifieke gietijzermateriaal, de dikte en de lasomstandigheden. Daarom wordt aanbevolen om lasdeskundigen te raadplegen en de relevante lasnormen en -richtlijnen te raadplegen voor de juiste procedures.

Er kunnen procesmaatregelen worden genomen om de spanning in de lasverbinding te verminderen en de vorming van cementiet en martensiet te voorkomen. Voorverwarmd lassen kan worden gebruikt om het ontstaan van koudscheuren, zoals hierboven genoemd, te voorkomen. Bij gebruik van boog koud lassenDoor het juiste koudlasproces toe te passen om de spanning in de lasverbinding te verzwakken, kunnen koudscheuren worden voorkomen.

Het gebruik van lasmaterialen met lagere vloeipunten en een goede plasticiteit is ook gunstig bij het voorkomen van koudscheuren. Bij het repareren van dikke en grote onderdelen met scheurtjes, waarbij de groef groot is en meerdere laslagen nodig zijn, is de opgebouwde lasspanning hoog.

Om te voorkomen dat koudscheuren in de warmte-beïnvloede zone zich ontwikkelen tot delaminatiescheuren, kan draadaanvoermethode worden gebruikt aan beide zijden van de groef voor het lassen.

2) Hete scheuren: Wanneer de las van gietijzer is, is deze niet gevoelig voor warmscheuren. Wanneer echter elektroden met een laag koolstofstaal en gietijzerelektroden op nikkelbasis worden gebruikt voor koud lassen, is de las gevoeliger voor kristallijne scheuren, die behoren tot warmscheuren.

Bij het lassen van grijs gietijzer is er een aanzienlijke neiging tot scheuren in de lasverbinding. Dit heeft vooral te maken met de eigenschappen van het gietijzer zelf, de lasspanning, de structuur van de lasverbinding en de chemische samenstelling.

Om scheurvorming tijdens het lassen van gietijzer te voorkomen, zijn maatregelen zoals het verminderen van de lasspanning, het wijzigen van de laslegering systeem en het beperken van de opname van onzuiverheden uit het basismateriaal in de las worden voornamelijk toegepast in de productie.

Op basis van de laseigenschappen van grijs gietijzer, namelijk de neiging om wit ijzer te vormen en het optreden van scheuren, is het noodzakelijk om uit te gaan van het voorkomen van deze gebreken en meerdere factoren in overweging te nemen bij het selecteren van lasmethoden en het ontwikkelen van een redelijk lasproces.

(1) Smeltlassen van homogene lassen (gietijzertype):

Smeltlassen van homogene lassen kan worden gedaan met booglassen, semi-warmlassen, autogeen lassenen koud booglassen.

1) Booglassen en semi-warmlassen:

Verwarm de hele las of het defecte gedeelte voor tot 600-700℃ en voer dan het reparatielassen uit. Pas na het lassen een gietijzerreparatieproces met geleidelijke afkoeling toe, dat bekend staat als heet lassen. Wanneer de voorverwarmingstemperatuur 300-400℃ bedraagt, wordt dit semi-heet lassen genoemd.

Zowel heet booglassen als semi-warm lassen heeft twee soorten elektroden. Het ene type is de gietijzerkern-grafiet-gietijzerelektrode (Z248) en het andere type is de staalkern-grafiet-gietijzerelektrode (Z208).

Z248 elektrode wordt voornamelijk gebruikt voor het repareren van defecten in dikke en grote gietstukken. De laskern van dit type elektrode is een φ6-φ12mm gietijzeren staaf, bekleed met een grafietvormende flux. De grote diameter van de gietijzerkernelektrode maakt het gebruik van hoge lasstromen mogelijk, wat het lasproces versnelt en de arbeidsintensiteit van de lasser vermindert.

De Z208 elektrode gebruikt een koolstofarme stalen kern (H08) en is bekleed met een sterke grafietvormende flux. De resulterende las is van het gietijzertype. Hoewel de laskern gemaakt is van koolstofarm staal, zorgt de toevoeging van grafietvormende stoffen in de flux ervoor dat de las een samenstelling en structuur krijgt die lijkt op die van grijs gietijzer onder hete lasomstandigheden en onder omstandigheden van halfheet lassen.

Tijdens heet booglassen wordt het gietstuk of het plaatselijke reparatiegebied voor het lassen meestal voorverwarmd tot 600-700℃. Na het lassen wordt de verbinding geïsoleerd en langzaam afgekoeld, waardoor de spanningstoestand van de verbinding aanzienlijk wordt verbeterd en de vorming van koude scheuren effectief wordt voorkomen.

Door de hoge voorverwarmingstemperatuur en langzame afkoeling bij heet lassen wordt de lasnaad volledig gegrafitiseerd, waardoor de vorming van wit ijzer en verharde structuren volledig wordt voorkomen. Het specifieke proces van warmlassen is als volgt:

a) Voorverwarmen: Voor gietstukken met complexe structuren, waarbij het reparatiegebied een hoge stijfheid heeft en de las een beperkte vrijheid voor uitzetting en inkrimping heeft, wordt aanbevolen om een algehele voorverwarming uit te voeren.

Voor gietstukken met eenvoudige structuren, waarbij het reparatiegebied een lage stijfheid heeft en de las enige ruimte voor uitzetting en inkrimping heeft, zoals defecten aan de rand van het gietstuk of kleine breukgebieden, kan plaatselijk voorverwarmen worden gebruikt.

b) Reinigen voor het lassen: Voor het warmlassen moet het lasgebied van het gietstuk worden gereinigd en voorbereid door vuil en verontreinigingen te verwijderen. Als er olievervuiling is op het defecte deel van het gietstuk, kan deze over het algemeen worden verwijderd door verhitting met een zuurstof-acetyleen vlam.

Vervolgens kunnen, afhankelijk van de aard van het defect, gereedschappen zoals handslijpmachines, beitels of luchtbeitels worden gebruikt voor verdere bewerking. Bij het maken van de groef moet deze worden geslepen of afgeschuind totdat er geen defecten meer zijn, en de groef moet een gladde onderkant en een iets bredere opening hebben om de bediening te vergemakkelijken en te zorgen voor laskwaliteit.

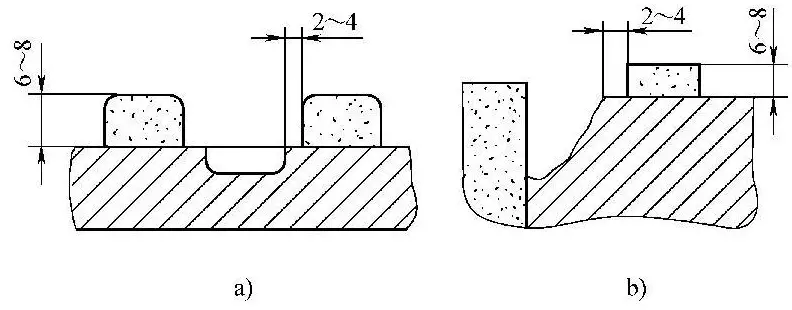

c) Vormen: Voor hoekgebieden en doordringende defecten, om het verlies van gesmolten metaal te voorkomen en de gewenste vorm van de las te garanderen, moet het lasgebied voor het lassen worden omgevormd. De vorm en afmetingen van de mal zijn weergegeven in Figuur 5-1.

Vormmaterialen zoals vormzand gemengd met waterglas of gele klei kunnen worden gebruikt. Het verdient de voorkeur om hittebestendige grafietstukken op de binnenwand van de mal te plaatsen om te voorkomen dat het vormmateriaal smelt of bezwijkt door de hitte. De mal moet gedroogd worden voor het lassen.

Om tijdens het lassen de voorverwarmingstemperatuur te behouden en de werktijd bij hoge temperatuur te verkorten, moet het lassen in de kortst mogelijke tijd worden voltooid. Daarom wordt aanbevolen om hoge stroom te gebruiken, lange booglassen, en continu lassen.

a) Reparatie van defecten in het midden

b) Reparatie van randdefecten

Om de voorverwarmingstemperatuur te verlagen en de werkomstandigheden te verbeteren, is in de praktijk gebleken dat een juiste verhoging van het grafitisatievermogen van de lasnaad en met een voorverwarmingstemperatuur van 300-400°C, globaal of lokaal, kunnen goede resultaten worden bereikt bij het lassen van gietstukken met een lage stijfheid.

Over het algemeen kunnen Z208 of Z248 gietijzeren lasdraden worden gebruikt. Het semi-warm lasproces is in principe hetzelfde als het warm lasproces, met hoge stroom, lange boog, continu lassen en isolatie en langzame afkoeling na het lassen.

Door de lagere voorverwarmingstemperatuur bij semi-warm lassen in vergelijking met warm lassen, is de plastische vervorming van het gietstuk tijdens het verwarmen minder uitgesproken.

Als het reparatiegebied dus een hogere stijfheid heeft, is het minder vatbaar voor vervorming en verhoogde inwendige spanningwat kan leiden tot defecten zoals scheuren in de verbindingen. Daarom kan halfheet booglassen alleen worden gebruikt voor reparatiegebieden met een lagere stijfheid of eenvoudiger gietvormen.

2) Gaslassen:

De temperatuur van de oxyacetyleenvlam is veel lager dan die van de vlamboog en de hitte is niet geconcentreerd, waardoor het geschikt is voor het repareren van dunwandige gietstukken. Voor de reparatie van defecten in dunwandige onderdelen met een hoge stijfheid, om de lasspanning te verminderen en scheuren te voorkomen, is het raadzaam om het gas laswarmte lasmethode met algehele voorverwarming van het werkstuk.

De voorverwarmingstemperatuur moet ongeveer 600-700°C zijn en na het lassen moeten langzame afkoelingsmaatregelen worden genomen.

Voor het autogeen lassen van gietijzer bestaan de lasmaterialen voornamelijk uit lasdraad en gas. lasstroom. De modellen van de lasdraad zijn RZC-1 en RZC-2, met iets hogere gehaltes aan koolstof (C) en silicium (Si) in vergelijking met warm lassen. Het uniforme merk voor gaslasstroom gebruikt bij het lassen van gietijzer is CJ201.

Voorafgaand aan het autogeen lassen moet het gietstuk gereinigd worden en het reinigen en voorbereiden voor het lassen is in essentie hetzelfde als bij elektrodelassen. Mechanische methoden kunnen over het algemeen worden gebruikt om de afschuining voor te bereiden. Als de doorsnede van het gietstuk erg klein is of als het niet mogelijk is om een afschuining te maken met mechanische methodes, kan zuurstof snijden ook gebruikt worden om de afschuining direct te maken.

Tijdens het autogeen lassen moeten lastoortsen en mondstukken met een grotere diameter worden gekozen, afhankelijk van de dikte van het gietstuk, om de energie van de vlam en de verwarmingssnelheid te verhogen. Over het algemeen moet een neutrale vlam of een zwakke carboniserende vlam worden gebruikt voor autogeen lassen en geen oxiderende vlam.

Dit komt omdat een oxiderende atmosfeer het verbrandingsverlies van koolstof, silicium en andere elementen in het smeltbad kan verhogen, waardoor het grafitisatieproces van de las wordt beïnvloed. Om verlies van gesmolten metaal uit het smeltbad te voorkomen, moet het lassen zoveel mogelijk in horizontale positie worden uitgevoerd.

Na het lassen kan het gietstuk op natuurlijke wijze afkoelen, maar het mag niet op een plaats met luchtcirculatie worden geplaatst om het afkoelen te versnellen, omdat dit kan leiden tot de vorming van witte vlekken en scheuren.

Voor kleinere gietstukken kan de koudlasmethode worden gebruikt als de defecten zich in de hoeken bevinden of op plaatsen met een lagere stijfheid. Het kenmerk van deze methode is dat apart voorverwarmen niet nodig is.

Het lassen kan worden uitgevoerd door de omgeving van de afschuining te smelten met de vlam van de lastoorts. Na het lassen kan de lasnaad op natuurlijke wijze worden afgekoeld om een foutloze las zonder scheuren te verkrijgen.

Als de defecten zich echter in het midden van het gietstuk bevinden, of als de verbinding een hogere stijfheid of een complexere vorm heeft, kan de koudlasmethode niet effectief zijn. In dergelijke gevallen moet de hete lasmethode met een voorverwarmingstemperatuur van 600-700°C of de "warmte en verminder stress zone" methode worden gebruikt. Het schematische diagram van de warmte- en spanningsreductiezone wordt getoond in Afbeelding 5-2.

3) Koud booglassen:

Het kenmerk van koud booglassen is dat het gelaste werkstuk geen voorverwarmen voor het lassen. Daarom heeft koud booglassen veel voordelen, zoals goede werkomstandigheden voor de lasser, lage kosten van lasreparatie, kort reparatieproces en hoge efficiëntie.

Het is geschikter om koudlassen te gebruiken voor grote gietstukken die moeilijk voor te verwarmen zijn of voor bewerkte oppervlakken die niet voorverwarmd kunnen worden. Daarom is koudlassen een ontwikkelingsrichting in het lassen van grijs gietijzer.

Onder koude lasomstandigheden zijn er twee benaderingen om het probleem van witte vlekken aan te pakken: ten eerste, het grafitisatievermogen van de lasnaad verder verbeteren; ten tweede, de warmte-inbreng tijdens het lassen verhogen.

Door bijvoorbeeld lasdraad met een grote diameter te gebruiken, kunnen continue lasprocessen met hoge stroom worden toegepast om de afkoelsnelheid van de lasverbinding te vertragen. Dit proces helpt ook om het optreden van martensitische structuur in de door warmte beïnvloede zone.

Momenteel is de rang van de koude lasstaaf voor homogene lassen is ook Z208 en Z248, maar de specifieke formulering verschilt van die van de warmlasstaaf. Door de snellere afkoelsnelheid bij koud lassen moet het koolstof- en siliciumgehalte van de koudlasstaaf voor homogeen lassen hoger zijn dan dat van de warmlasstaaf.

Onder koude lasomstandigheden is het, om het ontstaan van witte plekken en verharde structuren op de lasverbinding te voorkomen, noodzakelijk om de afkoelsnelheid van de lasverbinding te vertragen. Om dit te bereiken moeten lasdraden met een grote diameter en continue lasprocessen met hoge stroomsterkte worden gebruikt.

Als het oppervlak van het gerepareerde defect echter kleiner is dan 8 cm2 en de diepte kleiner is dan 7 mm, kunnen er door het kleine volume van het smeltbad en de snelle afkoeling toch witte plekken ontstaan op de lasverbinding. Indien mogelijk kan het vergroten van het gebied van het defect de witte plekken elimineren.

Tijdens het lassen kan een gelijkstroombron met omgekeerde polariteit worden gebruikt, of een wisselstroombron, met hoge stroom en een lange boog, waarbij continu van het midden naar de rand wordt gelast. Na het vullen van de afschuining met de las mag de boog niet worden gestopt. In plaats daarvan moet de boog langs de rand van het smeltbad worden bewogen, dicht bij de zandvorm, om de las op te bouwen. lasrups.

Over het algemeen moet de hoogte van de lasrups 5-8 mm groter zijn dan het oppervlak van het werkstuk. Door de boogwarmte via de bovenste laag van de las over te laten gaan naar de halfgesmolten zone, kan deze gedurende een bepaalde tijd in gloeiend hete toestand blijven, waardoor de afkoelsnelheid wordt vertraagd en de las voldoende grafitiseert. Het verlengt ook de aanwezigheid van de halfgesmolten zone in het bovenste deel van de las, wat de diffusie van koolstof in de las vergemakkelijkt en witte puntstructuren vermindert of elimineert.

Bovendien moet bij koud lassen van homogene lassen de boog na het lassen onmiddellijk het smeltbad bedekken om isolatie te bieden en afkoeling te vertragen.

Koud booglassen met gietijzerelektroden is eenvoudiger dan heet booglassen en heeft lagere laskosten. Bij het repareren van grotere defecten (met een oppervlakte groter dan 8cm2 en een diepte groter dan 7mm), zolang het juiste proces wordt gebruikt, is de maximale hardheid van de las na het lassen niet hoger dan 250HBW en vertoont het goede verwerkbaarheid.

(2) Koud booglassen van heterogene (niet-gietijzeren) lasnaden

Heterogene lasnaden, ook wel niet-gietijzeren lasnaden genoemd, worden vaak gebruikt bij het lassen van gietijzer. Koud booglassen is de meest gebruikte methode bij het lassen van gietijzer. Het lasproces wordt sterk vereenvoudigd omdat het voorverwarmen van de gietstukken niet nodig is, wat niet alleen de laskosten verlaagt maar ook de werkomstandigheden voor de lassers verbetert.

Bovendien heeft het een breed toepassingsgebied, waardoor lassen in alle posities en met een hoog lasrendement mogelijk is. Daarom is koud booglassen van heterogene lasnaden een veelbelovend lasproces.

1) Materialen voor koud booglassen van heterogene lasnaden

Momenteel heeft China een verscheidenheid aan series van niet-gietijzeren lasnaad gietijzer elektroden ontwikkeld. In termen van lasmethoden zijn er draadaanplantmethode en padlasmethode.

Draadplantmethode: Bij deze methode worden koolstofstalen schroeven gebruikt om de lasnaad en de niet-gelaste warmte-beïnvloede zone van het gietstuk aan elkaar te bevestigen, waardoor scheuren worden voorkomen en de weerstand van deze zone tegen schokbelastingen wordt verbeterd.

Puntlasmethode: Bij het repareren van dikwandige onderdelen met scheuren wordt een laag koolstofstaal in de groef geplaatst en aan beide zijden van de elektrode wordt een gietijzeren elektrode met een hoge scheurvastheid en goede sterkte (zoals Z438, Z117 elektroden, enz.) gebruikt om het basismetaal aan de laag koolstofstaalmat te lassen.

Onder de omstandigheden van koud booglassen is de afkoelsnelheid van de las relatief hoog, waardoor porositeit en scheuren meer op de voorgrond treden. Het koudlassen van heterogene lasnaden wordt voornamelijk bereikt door de chemische samenstelling van de lasnaad aan te passen om de structuur en eigenschappen van de lasnaad te verbeteren. Niet-gietijzeren lasnaden kunnen worden ingedeeld in staal-, koper- en nikkeltypes op basis van de eigenschappen van het lasmetaal.

De classificatie van op staal gebaseerde lasnaadboogelektroden voor koud lassen is als volgt:

a) Sterk oxiderende gietijzerelektrode EZFe-1 (Z100): Deze elektrode gebruikt een koolstofarme stalen kern (H08) en voegt een geschikte hoeveelheid sterk oxiderende stoffen toe in de fluxcoating. Het doel is om de oxiderende eigenschap van de slak te versterken, zodat deze kan reageren met het smeltbad en koolstof, silicium en andere elementen van het basismetaal kan oxideren en afbranden, om een koolstofhoudend metaal te verkrijgen. stalen las naad met goede plasticiteit.

b) Koolstofstaalelektrode EZFe-2 (Z122Fe): Deze elektrode is een ijzerpoedertype elektrode met een lage koolstofstaalkern, met een fluxcoating van het titaan-calciumtype. Aan de vloeimiddelcoating wordt een bepaalde hoeveelheid ijzerpoeder met een laag koolstofgehalte toegevoegd. De toevoeging van ijzerpoeder met een laag koolstofgehalte is nog steeds bedoeld om het koolstofgehalte te verlagen.

c) Gietijzerelektrode met hoog vanadiumgehalte EZV (Z116, Z117) voor lasnaden van staal met hoog vanadiumgehalte: De gietijzerelektrode met hoog vanadiumgehalte gebruikt een koolstofarme stalen kern (H08) en voegt een grote hoeveelheid vanadiumijzer toe in de fluxlaag, wat resulteert in een staalstructuur met hoog vanadiumgehalte in de lasnaad.

Het doel van het toevoegen van vanadiumijzer aan de lasnaad is om te profiteren van het sterke vermogen van vanadium om carbiden te vormen. Door de vorm van koolstof in de lasnaad te veranderen, wordt de plasticiteit van de lasnaad verhoogd, waardoor de vorming van witte mond en verharde structuren in de lasnaad wordt voorkomen en de scheurvastheid wordt verbeterd.

Momenteel zijn er drie soorten lasnaadelektroden voor koud lassen op basis van nikkel, die bepaalde prestatieverschillen hebben door variaties in het gehalte van de legering. Onder bepaalde lasstroomomstandigheden geldt: hoe hoger het nikkelgehalte in de lasnaad, hoe smaller de breedte van de witte mondlaag van de halfgesmolten zone en hoe beter de mechanische bewerkbaarheid van de lasnaad. Daarom hebben lasnaden van zuiver nikkel de beste verwerkbaarheid.

a) Zuiver nikkel elektrode EZNi (Z308): De kern van de zuiver nikkel elektrode is gemaakt van zuiver nikkel. Door het hoge nikkelgehalte wordt bij gebruik van lage stroom voor de reparatie van gietijzer de witte mondlaag in de halfgesmolten zone van de verbinding geminimaliseerd, met een breedte van ongeveer 0,05-0,08 mm, en is deze discontinu verdeeld, wat gunstig is voor mechanische bewerking.

De sterkte van lasnaden van zuiver nikkel benadert die van grijs gietijzer en ze hebben een goede vervormbaarheid, waardoor ze bestand zijn tegen koudscheuren.

Nikkel is echter een edelmetaal en de zuivere nikkelelektrode heeft het hoogste nikkelgehalte en is het duurst (ongeveer 30 keer de prijs van elektroden met een laag koolstofstaal), dus mag deze niet in grote hoeveelheden worden gebruikt bij het lassen.

b) Nikkel-ijzer elektrode EZNiFe (Z408): De kern van de nikkel-ijzerelektrode is gemaakt van een nikkel-ijzerlegering. Nikkel-ijzeren lasnaden hebben een hogere sterkte, tot meer dan 400MPa, en een goede vervormbaarheid, waardoor ze geschikt zijn voor het lassen van gietijzer met hoge sterkte.

Omdat de prestaties van de nikkel-ijzerelektrode superieur zijn aan die van de zuivere nikkelelektrode en de prijs de goedkoopste is onder de nikkelelektroden, wordt deze op grote schaal gebruikt in de productie.

c) Nikkel-koper elektrode EZNiCu (Z508): De kern van de nikkel-koperelektrode is gemaakt van een nikkel-koperlegering, ook bekend als Monel-elektrode, die een van de vroegst gebruikte gietijzerelektroden is. Dit type elektrode is echter geleidelijk vervangen door nikkel-ijzer elektroden.

Er zijn verschillende vormen van elektroden op basis van koper:

a) IJzerpoederelektrode met koperen kern (Z607): De fluxcoating is van het lage waterstoftype en wordt voornamelijk gebruikt voor lasreparaties op niet-bewerkte oppervlakken.

b) Elektrode met koperen kern en ijzeren mantel (Z616): Een stalen strip wordt met behulp van een draadtrekapparaat strak om een kern van zuiver koper gewikkeld. Het is bekleed met een lage waterstof alkalische flux coating, en er zijn ook titanium-calcium type flux coatings, zoals Z612. Het wordt ook voornamelijk gebruikt voor lasreparaties op niet-bewerkte oppervlakken.

c) Austenitisch staal-koper elektrode: Koper-staal elektroden zijn goed bestand tegen scheuren en het materiaal is gemakkelijk te verwerken. Daarom hebben ze nog steeds bepaalde toepassingen bij het lassen van gietijzer.

2) Proces van koud booglassen voor heterogene (niet-gietijzeren) lasnaden. De belangrijkste punten van het proces van koud booglassen voor heterogene lasnaden kunnen in vier zinnen worden samengevat:

Er zijn twee veelgebruikte methoden om gietstukken te reinigen. De ene methode is mechanisch reinigen, waarbij gereedschap zoals slijpschijven, staalborstels of platte schoppen worden gebruikt. De andere methode is chemisch reinigen, waarbij het gietstuk gewassen wordt met chemische oplosmiddelen zoals trichloorethyleen, benzine of aceton.

Als de dikte van het gietstuk of de diepte van het defect groter is dan 5 mm, moet er een groef worden gemaakt en moet het oppervlak van de groef zo vlak mogelijk zijn.

Bij gebruik van lasmaterialen die heterogeen zijn aan gietijzer voor koudbooglassen, is het belangrijk om een geschikte minimumstroom te gebruiken om boogstabiliteit en volledige penetratie. Voor het lassen moeten elektroden met een kleine diameter worden gebruikt.

Om de laswarmte-invoer te verminderen, de spanning te minimaliseren en de breedte van de halfgesmolten zone te verkleinen, is de lassnelheid moet voldoende worden verhoogd zonder zijdelingse trillingen te veroorzaken. Het lasproces moet bestaan uit het lassen van korte segmenten, intermitterend en verspreid lassen en hameren na het lassen.

(3) Solderen van grijs gietijzer

Hardsolderen is voordelig om witte mond in gietijzeren verbindingen te voorkomen, omdat het basismateriaal niet smelt, waardoor de verbindingen uitstekend te bewerken zijn.

In binnen- en buitenland wordt oxyacetyleen hardsolderen vaak gebruikt voor gietijzer. In het verleden werd vaak messing hardsoldeermetaal HL103 gebruikt en borax kan worden gebruikt als hardsoldeervloeimiddel.

1. In een stoomverdeelkamer van een gasturbine in een bepaalde fabriek ontstonden scheuren door langdurige blootstelling aan stoom van hoge temperatuur.

Het materiaal van het onderdeel is grijs gietijzer. Om het onderdeel te repareren werd koud booglassen toegepast, waarbij J506 en Z308 lasstaven werden gebruikt voor het repareren van de verbinding, met uitstekende resultaten. Het specifieke lasproces is als volgt:

(1) Voorbereiding voor het lassen: Fixeer het werkstuk, gebruik een slijpschijf om een V-vormige groef te maken op de plaats van de scheur, en verwarm de groef en de omgeving met een gaslasbrander. Maak na afkoeling het oppervlak van de groef en de omgeving schoon.

(2) Lassen: Gebruik J506 lasdraad om een overgangslaag langs het oppervlak van de groef en 20 mm aan elke kant aan te brengen, zoals getoond in Afbeelding 5-3. Gebruik vervolgens een φ3.3 Z308 lasdraad voor het achterlassen van de onderste laag. Gebruik vervolgens een φ3.3 Z308 lasdraad voor het teruglassen van de onderste laag. Gebruik tenslotte een φ4.0 Z308 lasdraad voor het verspringend lassen, zoals in Afbeelding 5-4 is te zien. De lengte van elke lasrups moet binnen 25 mm worden gehouden. Hamer onmiddellijk na het voltooien van elke sectie om de lasspanning weg te nemen.

2. In een bepaalde fabriek verschenen scheuren op het bed van een draaibank, die gemaakt is van grijs gietijzer.

Voor de reparatie werd booglassen gebruikt, met Z248 lasdraad voor een homogene lasnaad. Het lasproces is als volgt:

(1) Voorbereiding voor het lassen:

(2) Belangrijkste punten van laswerkzaamheden:

Het verschil tussen nodulair gietijzer en grijs gietijzer zit in de toevoeging van een bepaalde hoeveelheid nodulisatiemiddel tijdens het smeltproces. Veel voorkomende noduleringsmiddelen zijn magnesium, cerium, yttrium enz. Het grafiet in nodulair gietijzer heeft een bolvorm, wat de mechanische eigenschappen aanzienlijk verbetert.

De laseigenschappen van nodulair gietijzer zijn vergelijkbaar met die van grijs gietijzer, maar het heeft ook een aantal unieke eigenschappen, die voornamelijk tot uiting komen in twee aspecten:

1) Nodulair gietijzer heeft een grotere neiging tot witte mondvorming en afschrikharden dan grijs gietijzer. Bij het lassen van nodulair gietijzer zijn homogene lasnaden en gedeeltelijk gesmolten zones gevoeliger voor witte mondvorming, terwijl de austeniet regio zal eerder een martensitische structuur vertonen.

2) Door de hogere sterkte, plasticiteit en taaiheid van nodulair gietijzer in vergelijking met grijs gietijzer, zijn de mechanische prestatie-eisen voor lasverbindingen ook hoger. Het is vaak nodig om het sterktepeil van het nodulair gietijzeren basismateriaal te evenaren.

(1) Smeltlasproces voor homogene lasnaden:

1) Gaslassen:

Bij het autogeen lassen van nodulair gietijzer mag de continue lastijd niet langer zijn dan 15 tot 50 minuten, omdat dit kan leiden tot de vorming van grafietvlokken in de lasnaad, waardoor de mechanische eigenschappen afnemen. Gaslassen wordt voornamelijk gebruikt voor lasreparaties aan dunwandige onderdelen van nodulair gietijzer.

Voor het autogeen lassen van nodulair gietijzer zijn er twee mogelijkheden soorten lassen draden: lichte zeldzame aarde-magnesiumlegering en zware zeldzame aarde op basis van yttrium. De flux die wordt gebruikt voor het autogeen lassen van nodulair gietijzer heeft dezelfde samenstelling als de flux die wordt gebruikt voor het autogeen lassen van grijs gietijzer, en de uniforme benaming voor de flux die wordt gebruikt voor het lassen van gietijzer is CJ201.

Koud lassen of warm lassen kan worden gebruikt, met een voorverwarmingstemperatuur van 500 tot 700℃ voor warm lassen. Na het lassen moet het worden geïsoleerd en langzaam worden afgekoeld. Het gaslasproces voor nodulair gietijzer is in essentie hetzelfde als dat voor grijs gietijzer.

2) Elektrodebooglassen:

Elektrodebooglassen van nodulair gietijzer kan ook worden onderverdeeld in koudlassen en warmlassen. Voor koud lassen worden nikkel-ijzer elektroden en hoog vanadium elektroden gebruikt. Wanneer de samenstelling van de lasnaad nodulair gietijzer is, wordt meestal warm lassen toegepast. De meest gebruikte laselektroden voor nodulair gietijzer staan in Tabel 5-31, waaronder Z258, Z238, Z238F en Z238SnCu.

Gebruik een hoge stroomsterkte en een continu lasproces. Voor matige defecten moet de las continu gevuld worden. Voor grotere defecten moet er in gedeelten worden gelast, waarbij geleidelijk naar voren wordt geschoven om een hogere warmte-inbreng in het reparatiegebied te garanderen.

Voor het repareren van grotere defecten in stijve secties moet een proces van voorverwarmen en spanningsreductie worden toegepast. Voorverwarmen op 200 tot 400℃ voor het lassen, gevolgd door langzaam afkoelen na het lassen, om het ontstaan van scheuren te voorkomen.

(2) Booglassen van heterogene lasnaden - Koudlassen:

Voor het booglassen van heterogene lasnaden op nodulair gietijzer worden voornamelijk nikkel-ijzer elektroden gebruikt zoals Z408, Z438 en hoge vanadium elektroden zoals Z116, Z117.

Tabel 5-31: Soorten en toepassingen van veelgebruikte laselektroden voor gietijzer

| Model laselektrode | De Rang van de lassenstaaf | Soorten fluxcoating | Lasdraad Metaalsoorten | Toepassingsgebied |

| EZFe-1 | Z100 | Oxiderend type | Koolstofstaal | Over het algemeen gebruikt voor het repareren van niet-bewerkte oppervlakken van onderdelen van grijs gietijzer. |

| EZV | Z116 | Type natrium met laag waterstofgehalte | Hoog vanadium staalKoolstof natrium | Gebruikt voor het repareren van onderdelen van grijs gietijzer met hoge sterkte en onderdelen van nodulair gietijzer. |

| EZV | Z117 | Kaliumtype met laag waterstofgehalte | ||

| EZFe-2 | Z122Fe | IJzerpoeder Titanium Type calcium | Soorten lasdraad | Wordt vaak gebruikt voor het repareren van niet-bewerkte oppervlakken van onderdelen van grijs gietijzer. |

| EZC | Z208 | Grafiet Type | Gietijzer | Over het algemeen gebruikt voor het repareren van grijs gietijzer. |

| EZCQ | Z238 | Nodulair gietijzer | Gebruikt voor het repareren van nodulair gietijzer. | |

| EZCQ | Z238SnCu | Wordt gebruikt voor het repareren van nodulair gietijzer, vermiculair gietijzer, gelegeerd gietijzer, smeedbaar gietijzer en grijs gietijzer. | ||

| EZC | Z248 | Gietijzer | Gebruikt voor het repareren van onderdelen van grijs gietijzer. | |

| EZCQ | Z258 | Nodulair gietijzer | Z268 wordt over het algemeen gebruikt voor het repareren van nodulair gietijzer, maar kan ook worden gebruikt voor het repareren van onderdelen van grijs gietijzer met hoge sterkte. | |

| EZCQ | Z268 | |||

| EZNi-1 | Z308 | Puur nikkel | Over het algemeen gebruikt voor het repareren van belangrijke dunwandige grijs gietijzeren onderdelen en machinaal bewerkte oppervlakken. | |

| EZNiFe-1 | Z408 | Nikkel-Ijzerlegering | Gebruikt voor het repareren van belangrijke onderdelen van grijs gietijzer en nodulair gietijzer met hoge sterkte. | |

| EZNiFeCu | Z408A | Nikkel-Ijzer-Koper legering | Gebruikt voor het repareren van belangrijke onderdelen van grijs gietijzer en nodulair gietijzer. | |

| EZNiFe | Z438 | Nikkel-Ijzerlegering | ||

| EZNiCu | Z508 | Nikkel-koperlegering | Over het algemeen gebruikt voor het repareren van grijs gietijzeren onderdelen met lage sterktevereisten. | |

| Z607 | Type natrium met laag waterstofgehalte | Koper-Iron legering | Over het algemeen gebruikt voor het repareren van niet-bewerkte oppervlakken van onderdelen van grijs gietijzer. | |

| Z612 | Titaan Calcium Type |