Heb je je ooit afgevraagd wat het lassen van roestvast staal en hittebestendig staal zo uitdagend maakt? Dit artikel beschrijft de complexiteit van het lassen van deze materialen, van de unieke eigenschappen van verschillende soorten roestvast staal tot de beste werkwijzen om sterke, corrosiebestendige lassen te maken. Aan het eind zult u de belangrijkste technieken begrijpen om veelvoorkomende problemen zoals barsten en verbrossing te vermijden, zodat uw lassen zowel duurzaam als betrouwbaar zijn.

Roestvast staal verwijst naar een staalsoort die gepassiveerd blijft aan het oppervlak door legeringselementen zoals chroom toe te voegen, waardoor het bestand is tegen corrosie door de atmosfeer en bepaalde media en een goede chemische stabiliteit heeft.

Wanneer het chroomgehalte in roestvast staal hoger is dan 12%, kan zich snel een dichte oxidelaag vormen op het oppervlak, wat resulteert in een aanzienlijke verhoging van het elektrodepotentiaal en de corrosieweerstand van het staal in oxiderende omgevingen.

Er zijn verschillende classificatiemethoden voor roestvrij staal. Volgens het structuurtype kan het worden onderverdeeld in ferritisch roestvast staal, austenitisch roestvast staal, martensitisch roestvrij staalduplex roestvast staal en precipitatiehardend roestvast staal.

Austenitisch roestvast staal is het meest gebruikte en diverse type roestvast staal. Op dit moment kan austenitisch roestvast staal grofweg worden onderverdeeld in twee typen: Cr18-Ni8 type, zoals 0Cr18Ni9, 00Cr19Ni10, 0Cr19Ni10NbN; en Cr25-Ni20 type, zoals 0Cr25Ni20. Ferritisch roestvrij staal wordt ook veel gebruikt, met Cr13 en Cr17 types, zoals 0Cr13Al, 1Cr17, 00Cr18Mo2, voornamelijk gebruikt in omgevingen met minder ernstige corrosieomstandigheden.

Martensitisch roestvast staal maakt voornamelijk gebruik van het Cr13 type, zoals 0Cr13, 1Cr13, 2Cr13, 0Cr13Ni4Mo. Duplex roestvast staal is een roestvast staal met een tweefasige microstructuur bestaande uit austeniet en ferriet, waarbij beide fasen een aanzienlijk deel innemen, zoals 0H26N5M2, 00H18N5M3S2.

Precipitatiehardend roestvast staal is een type roestvast staal dat verhardende elementen bevat, afzonderlijk of in combinatie, om hoge sterkte, hoge taaiheid en goede corrosiebestendigheid te verkrijgen door de juiste warmtebehandeling.

Vergeleken met andere soorten roestvast staal is het lassen van austenitisch roestvast staal relatief eenvoudig. De belangrijkste problemen die zich tijdens het lassen kunnen voordoen, zijn de volgende: hoge gevoeligheid voor warmscheuren in de las en de warmte-beïnvloede zone, precipitatie van chroomcarbiden in de las die leidt tot verminderde corrosiebestendigheid en de mogelijkheid van 475°C verbrossing of sigma fase verbrossing als de las een hoge hoeveelheid ferriet bevat.

(1) Warmtescheuren in gelaste verbindingen

Austenitisch roestvast staal is zeer gevoelig voor warmtescheuren en er bestaat een kans op scheurvorming in zowel de las als de warmte-beïnvloede zone. Dit komt het meest voor als stollingsscheuren in de las, maar kan ook voorkomen als vloeischeuren in de warmte-beïnvloede zone of tussen meerdere lagen lasmetaal. De scheuren kunnen worden gecategoriseerd als stollingsscheuren, liquatiescheuren of scheuren met een lage plasticiteit bij hoge temperatuur.

Om warmscheuren in austenitisch roestvast staal te voorkomen, zijn de belangrijkste maatregelen:

1) Metallurgische maatregelen:

Strikte controle van schadelijke onzuiverheden in het lasmetaal. Hoe hoger het nikkelgehalte in het staal, hoe belangrijker het is om het gehalte aan zwavel, fosfor, boor, selenium en andere schadelijke elementen onder controle te houden om warmscheuren te voorkomen. Voor eenfasige austenitische lassen kan het toevoegen van de juiste hoeveelheden mangaan, kleine hoeveelheden koolstof en stikstof en het verlagen van het siliciumgehalte de scheurvastheid van de las verbeteren.

De chemische samenstelling van de las aanpassen. Een duplexstructuur creëren van austeniet en ferriet in het lasmetaal voorkomt effectief de vorming van warmtescheuren. De aanwezigheid van een kleine hoeveelheid ferrietfase in de microstructuur van een las van 18-8 staal verbetert bijvoorbeeld de scheurvastheid aanzienlijk. Veel voorkomende elementen die ferrietvorming bevorderen zijn chroom, molybdeen, vanadium, enz.

Deze metallurgische maatregelen hebben voornamelijk betrekking op het aanpassen van de chemische samenstelling van de lasmateriaal.

2) Procesmaatregelen:

Minimaliseer oververhitting van het lasbad om de vorming van grove zuilvormige korrels te voorkomen. Daarom is het raadzaam om een kleine warmte-inbreng en lassen met een kleine doorsnede te gebruiken. Bij meerlaags lassen mag de interpasstemperatuur niet te hoog zijn om oververhitting van de las te voorkomen. Tijdens het lasproces moet de lasstaaf mag niet oscilleren en er moeten smalle en snelle lastechnieken worden gebruikt.

Temperatuurbereik gevoeligheid: Austenitisch roestvast staal is het gevoeligst voor interkristallijne corrosie bij verhitting tot 400-800 °C. Dit temperatuurbereik staat bekend als het overgevoeligheidstemperatuurbereik.

(2) Corrosiebestendigheid van lasverbindingen:

Gelaste verbindingen kunnen interkristallijne corrosiemeslijncorrosie en spanningscorrosie tijdens het gebruik.

Om interkristallijne corrosie in lasverbindingen te voorkomen, kunnen de volgende maatregelen worden genomen:

1) Metallurgische maatregelen:

Creëer een duplexstructuur van austeniet en ferriet in het lasmetaal, waarbij de volumefractie ferriet varieert van 4% tot 12%. Binnen dit bereik vertoont het lasmetaal niet alleen een verbeterde weerstand tegen interkristallijne corrosie en spanningscorrosie, maar is het ook beter bestand tegen warmscheuren.

Stabiliserende elementen in het lasmetaal introduceren die een grotere affiniteit voor koolstof hebben dan chroom, zoals titaniumniobium, tantaal en zirkonium.

Minimaliseer het koolstofgehalte in het lasmetaal om interkristallijne corrosie te voorkomen. Het koolstofgehalte moet worden verlaagd tot onder de oplosbaarheidsgrens van koolstof in roestvrij staal bij kamertemperatuur, waardoor koolstof niet kan reageren met chroom en Cr23C6 kan vormen, waardoor de chroomarme zone bij de korrelgrenzen verdwijnt. Wanneer de massafractie koolstof in het lasmetaal minder is dan 0,03%, vertoont het lasmetaal een verbeterde weerstand tegen interkristallijne corrosie.

Zoals hierboven vermeld is het, om de juiste soorten en hoeveelheden legeringselementen in het lasmetaal te hebben, noodzakelijk om te beginnen met het lasmateriaal en laselektroden, vloeimiddelen en draden te kiezen die voldoen aan de bovengenoemde metallurgische voorwaarden. Dit is essentieel om het doel van het voorkomen van interkristallijne corrosie in het lasmetaal te bereiken.

2) Procesmaatregelen:

Kies een geschikte lasmethode die de warmte-inbreng minimaliseert en de tijd dat de lasverbinding in het gevoeligheidsbereik blijft, verkort. Voor dunne en kleine regelmatige verbindingen moeten technieken zoals elektronenbundellassen, plasmabooglassen en TIG-lassen met geconcentreerde energie worden gebruikt.

Voor plaatlassen van gemiddelde dikte is het gebruik van MIG-lassen (metaal inert gas) met een smeltelektrode geschikt. Voor dikke plaatlassen zijn booglassen onder poederdek en booglassen met beschermgas veelgebruikte methoden, terwijl gaslassen niet wordt aanbevolen.

Bij het bepalen van de lasparameters is het belangrijk om de laskwaliteit te garanderen bij gebruik van een lage lasstroom en een zo hoog mogelijke lassnelheid.

Door de juiste lasmethode te kiezen en de lasparametersHet doel is om de tijd in het gevoeligheids-temperatuurbereik te minimaliseren en het risico op interkristallijne corrosie in de lasverbinding te verminderen terwijl de laskwaliteit gewaarborgd blijft.

Wat de bewerkingen betreft, is het raadzaam om smalle lasnaden en meerdere laspassen te gebruiken voor lassen met meerdere lagen. Na elke lasnaad of laag is het belangrijk om de lasnaad te laten afkoelen tot kamertemperatuur voordat je verder gaat met de volgende lasnaad of laag. Tijdens het lasprocesHet lasmateriaal mag niet heen en weer worden geschud in het smeltbad. Bij het lassen van pijpen met argon booglassen als de grondlaag, is het mogelijk om smeltlassen uit te voeren zonder toevoegmateriaal.

Als de omstandigheden het toelaten, kan het doorspoelen van de binnenkant van de pijp met argongas het smeltbad beschermen tegen oxidatie, de afkoelsnelheid van de las versnellen en de vorming van de achterlas vergemakkelijken. Voor lassen die blootgesteld worden aan corrosieve media verdient het de voorkeur om de laatste las uit te voeren als de omstandigheden dat toelaten, om het aantal keren dat de las verwarmd wordt door het corrosieve medium te minimaliseren.

Snelle afkoeling in de warmte-beïnvloede zone wordt bereikt door geforceerde koeling. Voor gewone lassen kan, als de omstandigheden het toelaten, een backing van zuiver koper worden gebruikt en water of beschermgas kan door de koperen backing worden gecirculeerd om geforceerde koeling mogelijk te maken. Dit helpt interkristallijne corrosie in de lasverbinding te voorkomen.

Bij lagere verhittingstemperaturen (lager dan 400 °C) of korte verhittingstijden is het namelijk minder bevorderlijk voor de koolstofdiffusie en de vorming van chroomcarbiden, waardoor de chroomarme zone wordt vermeden.

Het proces van oplossingsbehandeling of stabilisatiebehandeling wordt uitgevoerd. Na oplossing behandeling, austenitisch roestvast staal heeft de laagste sterkte en hardheiden de beste corrosieweerstand, wat een belangrijk middel is om interkristallijne corrosie te voorkomen.

Gevoelig austenitisch roestvast staal kan verder worden geëlimineerd door oplossingsbehandeling. De stabilisatiebehandeling wordt over het algemeen verhit bij een temperatuur van 850-900℃ en wordt 2-4 uur aangehouden. De stabilisatiebehandeling kan ook worden gebruikt om de kleine kennis te elimineren die door sensibilisatieverhitting wordt geproduceerd.

Oplossingsbehandeling en stabilisatiebehandeling: Oplossingsbehandeling is een proces waarbij de lasverbinding wordt verwarmd tot een temperatuurbereik van 1050-1150℃, een bepaalde tijd wordt vastgehouden en vervolgens snel wordt afgekoeld binnen een bereik van 800-400℃.

Stabilisatiebehandeling is een warmtebehandelingsproces dat is ontworpen voor austenitisch roestvast staal dat stabilisatoren bevat, over het algemeen wordt verhit tot 850-900℃ en 2-4 uur wordt bewaard.

2) Meslijncorrosie.

Meslijncorrosie, ook bekend als mesrandcorrosie of gewoon meslijncorrosie, is een specifieke vorm van interkristallijne corrosie die alleen voorkomt in de lasverbindingen van austenitisch roestvast staal dat stabiliserende elementen zoals Ti en Nb bevat. De corrosie treedt op langs de smeltlijn in de oververhitte zone van de Warmte beïnvloede zone (HAZ). Door de smalle breedte (over het algemeen 1,0-1,5mm bij booglassen) lijkt het op een snede gemaakt door een mes, vandaar de naam meslijncorrosie. Maatregelen om meslijncorrosie te voorkomen zijn onder andere:

Ten eerste, het koolstofgehalte in het basismateriaal verlagen. Dit is een effectieve maatregel om meslijncorrosie te voorkomen, omdat austenitisch roestvaststalen lasverbindingen met ultralaag koolstofgehalte geen meslijncorrosie vertonen.

Ten tweede, het toepassen van een redelijk lasproces. Terwijl de kwaliteit van de las gewaarborgd blijft, is het raadzaam een kleinere warmte-inbreng te kiezen om de verblijftijd van de oververhitte zone bij hoge temperaturen te verkorten en het optreden van "overgevoeligheid bij middentemperatuur" tijdens het lasproces te voorkomen.

Bij dubbelzijdig lassen moet, indien mogelijk, de las die in contact komt met het corrosieve medium als laatste las worden aangebracht. Als dit niet mogelijk is, moeten de lasparameters en de lasvorm worden aangepast om de herverhitting van de oververhitte zone in contact met het corrosieve medium te minimaliseren.

Geforceerde koelmethoden kunnen tijdens of na het lassen worden toegepast om een snelle afkoeling van de lasverbinding te bewerkstelligen. Correctie na het lassen kan worden uitgevoerd met behulp van koude correctiemethoden. Voor lasverbindingen met hoge eisen aan corrosiebestendigheid kan een stabilisatiebehandeling of een oplossingbehandeling na het lassen nodig zijn.

3) Spanningscorrosie.

Spanningscorrosie is een vorm van schade die optreedt wanneer trekspanning en specifieke corrosieve media samenwerken. Het is een zeer gevoelige en vaak voorkomende corrosiefout in austenitisch roestvast staal. Ongevallen veroorzaakt door spanningscorrosie vormen meer dan 60% van alle corrosiegerelateerde defecten.

Austenitisch roestvast staal is gevoelig voor vervorming tijdens het lassen vanwege het slechte warmtegeleidingsvermogen, de hoge lineaire uitzettingscoëfficiënt en de lage temperatuur. treksterkte. Wanneer de lasvervorming beperkt is, zal er onvermijdelijk een aanzienlijke restlasspanning achterblijven in de lasverbinding, wat de werking van het corrosieve medium versnelt.

Hierdoor komt spanningscorrosie vaak voor in lasverbindingen van austenitisch roestvast staal. Het is een van de meest uitdagende problemen bij het lassen van austenitisch roestvast staal, vooral in chemische apparatuur waar spanningscorrosie vaak voorkomt.

Maatregelen om spanningscorrosie te voorkomen zijn onder andere:

Ten eerste het ontwerpen van de lasverbinding op een rationele manier om ophoping van corrosieve media in het lasnaadgebied te voorkomen en spanningsconcentratie in de lasnaad te verminderen of te elimineren.

Ten tweede, het elimineren of verminderen van restspanning in de lasverbinding. Een spanningsontlastende behandeling na het lassen is een veelgebruikte procesmaatregel, waarbij een verwarmingstemperatuur tussen 850-900℃ het meest ideale spanningsontlastende effect oplevert.

Mechanische methoden zoals oppervlaktepolijsten, schot peeningEr kan ook gehamerd worden om oppervlaktedrukspanning op te wekken. In het constructieve ontwerp moeten stootvoegen zoveel mogelijk worden gebruikt om kruislassen te voorkomen en enkele V-vormige groeven kunnen worden vervangen door dubbele Y-vormige groeven.

Ten derde, het selecteren van het juiste materiaal. Materialen met een lage gevoeligheid voor spanningscorrosie moeten worden gekozen op basis van de eigenschappen van het medium. Dit omvat niet alleen het basismateriaal, maar ook de lastoevoegmaterialen, omdat deze de weerstand tegen spanningscorrosiescheuren sterk kunnen beïnvloeden.

(3) Verbrossing van gelaste verbindingen

Er zijn twee hoofdvormen van verbrossing in lasverbindingen van austenitisch roestvast staal: verbrossing bij lage temperatuur en σ-fase verbrossing.

1) Verbrossing van lasmetaal bij lage temperatuur:

Bij lasverbindingen van austenitisch roestvast staal is corrosiebestendigheid of oxidatiebestendigheid niet altijd de meest kritische eigenschap. Bij gebruik bij lage temperaturen worden de plasticiteit en taaiheid van het lasmetaal cruciaal. Om aan de eisen van taaiheid bij lage temperatuur te voldoen, is een enkele austenitische microstructuur in het lasmetaal gewenst, waarbij de aanwezigheid van δ-ferriet wordt vermeden. De aanwezigheid van δ-ferriet verlaagt altijd de taaiheid bij lage temperatuur.

2) σ-fase verbrossing van lasverbindingen:

De σ-fase is een brosse intermetallische verbinding die zich voornamelijk ophoopt bij de korrelgrenzen van zuilvormige kristallen. Het optreden van σ-fase verbrossing is gerelateerd aan de mate van legering in austenitisch roestvast staal. Voor austenitisch roestvast staal met hoge legeringselementen zoals Cr en Mo kan σ-fase gemakkelijk neerslaan. Cr en Mo hebben een significant effect op de vorming van σ-fase.

Het verhogen van het nikkelgehalte, dat een legeringselement is in austenitisch roestvast staal, kan de vorming van σ-fase tijdens het lasproces effectief onderdrukken, waardoor verbrossing van lasverbindingen wordt voorkomen. Dit is een effectieve metallurgische maatregel om verbrossing in lasverbindingen te voorkomen.

Duplex roestvast staal vertoont goede lasbaarheiden met het gebruik van geschikte lasmaterialen kunnen warmscheuren en koudscheuren voorkomen worden. De mechanische eigenschappen van de gelaste verbinding kunnen over het algemeen voldoen aan de prestatie-eisen van de gelaste structuur.

De gelaste verbinding vertoont ook een goede weerstand tegen spanningscorrosie en de weerstand tegen put- en spleetcorrosie is beter dan die van austenitisch roestvast staal, terwijl de weerstand tegen interkristallijne corrosie vergelijkbaar is met die van austenitisch roestvast staal.

De nabije laszone van de lasverbinding wordt echter beïnvloed door de laswarmte cyclus, wat leidt tot onvermijdelijke verruwing van de ferrietkorrels in de oververhitte zone, waardoor de corrosieweerstand in dat gebied afneemt.

(1) Selectie van Lasmethoden:

Zowel austenitisch roestvast staal als duplex roestvast staal kan worden gelast met verschillende smeltlasmethoden, zoals booglassen met afgeschermd metaal (SMAW), TIG-lassen (TIG = Tungsten Inert Gas), booglassen met gas (GMAW), booglassen onder water (SAW = Submerged Arc welding), en plasmabooglassen.

1) Afgeschermd Metalen boog Lassen (SMAW):

SMAW is de meest gebruikte lasmethode en staat bekend om zijn flexibiliteit en gebruiksgemak. Om de weerstand tegen warmscheuren te verhogen, wordt het gebruik van elektroden met een basiscoating aanbevolen. Voor lassen die een hoge corrosiebestendigheid en een goed uiterlijk van het oppervlak vereisen, wordt de voorkeur gegeven aan elektroden met goede procesprestaties, zoals titaan-calcium type coatings.

2) Lassen met wolfraam inert gas (TIG):

TIG-lassen is een ideale methode voor het lassen van austenitisch roestvast staal en duplex roestvast staal omdat het de afbranding van legeringselementen tijdens het lasproces minimaliseert, wat resulteert in een schoon en slakvrij lasoppervlak met een goede hechting. lasrups vorming. Bovendien, TIG-lassen heeft een lagere warmte-inbreng, waardoor het bijzonder geschikt is voor het lassen van warmtegevoelig austenitisch en duplex roestvast staal.

3) Onderpoederlassen (SAW):

SAW is een zeer efficiënte lasmethode die wordt gekenmerkt door een hoge warmte-inbreng, een groot smeltbad en een langzamere afkoeling en stolling. Deze methode verhoogt de gevoeligheid voor warmscheuren. SAW heeft een breed bereik van verdunningspercentages in het basismetaal (10% tot 75%), wat de samenstelling van het lasmetaal aanzienlijk beïnvloedt, vooral bij het regelen van het ferrietgehalte in de lasmicrostructuur.

4) Plasmabooglassen:

Plasmabooglassen is ook een fusielasmethode met inert gas als bescherming, waarbij een plasmaboog met hoge energiedichtheid als warmtebron wordt gebruikt. Het biedt voordelen zoals geconcentreerde energie, kleine warmte-beïnvloede zone, snel lassnelheidhoge warmtebenuttingsefficiëntie en een smalle warmte-beïnvloede zone. Onder windstille omstandigheden is plasmabooglassen gunstig voor het verbeteren van de corrosieweerstand en het verbeteren van de microstructuur van de lasverbinding.

Gasbooglassen, zoals MIG-lassen, wordt ook veel gebruikt. CO2 gasbeschermd lassen met gevulde draad wordt ook toegepast in roestvrij staal staal lassen.

(2) Keuze van lasmaterialen

Het principe voor het selecteren van lasmaterialen voor austenitisch roestvast staal is om in het algemeen materialen te kiezen met een vergelijkbare of identieke chemische samenstelling als het basismetaal.

Er moet echter ook rekening worden gehouden met de algemene mechanische eigenschappen, corrosiebestendigheid, scheurvastheid en bestandheid tegen hoge temperaturen van de lasverbinding, gebaseerd op de specifieke gebruiksomstandigheden. Tabel 5-21 geeft voorbeelden van aanbevolen selectie van verschillende lassen van roestvrij staal materialen.

Tabel 5-21: Voorbeelden van aanbevolen roestvast stalen lasmaterialen

| Staalsoort | Laselektrode voor booglassen | Ondergedompeld booglassen | Booglassen met argon | ||

| Model | rang | lasdraad | flux | ||

| 0H18N9 | E308-16 | A102 | H0H21N10 | HJ260 | H0H21N10 |

| 0Cr18Nil0Ti1Cr18Ni9Ti | E347-16 | A132 | H0H21N10T | HJ260 | H0H21N10T |

| 0H17Nil2M2 | E316-16E316-15 | A202A207 | H0H19N12M2 | HJ260 | H0H19N12M2 |

| 00H19N10 | E308L-16 | A002 | H00H21N10 | HJ260 | H00H21N10 |

| 00H17Nil4M2 | E316L-16 | A022 | |||

(3) Belangrijke punten voor het lassen van austenitisch roestvast staal en duplex roestvast staal. Het lasproces voor austenitisch roestvast staal en duplex roestvast staal is als volgt:

1) Voorbereiding voor het lassen:

a) Snijden van materiaal en voorbereiden van groeven: Door het hoge chroomgehalte in austenitisch roestvast staal en duplex roestvast staal is het moeilijk te snijden met een autogeenvlam. Mechanisch snijden, lucht koolstof boogsnijdenVoor het snijden van materiaal en het voorbereiden van groeven kunnen plasmaboogsnijden of andere methoden worden gebruikt.

b) Reinigen vóór het lassen: Om ervoor te zorgen dat laskwaliteitDe groef en het oppervlak binnen een bereik van 20-30 mm aan beide zijden van de groef moeten grondig worden gereinigd. Als er olievervuiling is, kunnen organische oplosmiddelen zoals aceton of alcohol worden gebruikt voor het reinigen. Voor lasverbindingen met hoge oppervlaktekwaliteitseisen kan een slurry van wit krijtpoeder worden aangebracht binnen een geschikt bereik om te voorkomen dat spatten het stalen oppervlak beschadigen. Tijdens het hanteren, voorbereiden van de groeven, assemblage en positioneringslassen moet ervoor worden gezorgd dat het stalen oppervlak niet wordt beschadigd, omdat dit de corrosiebestendigheid van het product kan verminderen. Het slaan van de boog en het gebruik van scherpe staalplaat oppervlak willekeurig zijn niet toegestaan.

Lassen positioneren:

Tijdens het positioneringslassen moet de lasser hetzelfde lasmateriaal en dezelfde specificaties gebruiken als tijdens het eigenlijke lasproces. De hoogte van de las binnen de groef mag over het algemeen niet meer zijn dan 2/3 van de groefdiepte. Als er defecten zoals scheuren optreden in de positioneringslas, moet deze worden verwijderd en opnieuw worden gelast.

De lasmaterialen moeten een specifieke droogbehandeling ondergaan.

2) Lastechniek:

De vlamboog moet in de groef worden geslagen en er moet in één keer versmelting plaatsvinden. De boog moet worden gedoofd om de krater op te vullen.

Bij het lassen van roestvast staal moet de lasstroom 10% tot 20% lager zijn in vergelijking met lassen van laag koolstofstaal. Er moet gebruik worden gemaakt van een korte lasboog, snel lassen en recht verplaatsen. Tegelijkertijd moet de interpasstemperatuur onder controle worden gehouden, meestal onder 100°C. Om een te hoge interpasstemperatuur te voorkomen, kunnen indien nodig maatregelen zoals waterkoeling aan de achterkant worden toegepast.

Bij meerlaags en meerlaags lassen moet na elke lasgang de slak worden verwijderd en moet het oppervlak worden gecontroleerd op eventuele oppervlaktedefecten voordat de volgende lasgang wordt uitgevoerd. De begin- en eindposities van aangrenzende lagen moeten verspringen.

Voor geconcentreerde lassen kunnen methoden zoals overslaand lassen, gesegmenteerd symmetrisch lassen of backstepping worden gebruikt om lasvervorming en oververhitting.

Wanneer volledige penetratie Als dubbelzijdig lassen nodig is, moet de lasnaad gereinigd worden. Als luchtgutsen met koolstofboog wordt gebruikt voor wortelreiniging, moet het worden geslepen met een slijpschijf totdat er geen oxiden of carbidelagen meer aanwezig zijn. Voor roestvast staal met ultralaag koolstofgehalte of wanneer er specifieke vereisten zijn, moet de wortelreiniging worden uitgevoerd met slijpschijven of mechanische methoden.

Lassen die in contact komen met het medium moeten als laatste worden gelast om te voorkomen dat de corrosieweerstand van de las afneemt.

Lassen die in contact komen met het medium moeten als laatste worden gelast om te voorkomen dat de corrosieweerstand van de las afneemt.

3) Warmtebehandeling na het lassen:

Over het algemeen hebben austenitisch roestvast staal en duplex roestvast staal geen warmtebehandeling na het lassen nodig. Als de lasverbinding echter brokkelig wordt of als de corrosiebestendigheid verder verbeterd moet worden, kan naar behoefte gekozen worden voor oplossingsbehandeling, stabilisatiebehandeling of spanningsontlastende behandeling.

4) Reinigen na het lassen:

Roestvrijstalen lassen moeten een beits- en passiveerbehandeling ondergaan. Beitsen is bedoeld om de oxidehuid op het oppervlak van de las en de warmte-beïnvloede zone te verwijderen, terwijl passiveren bedoeld is om opnieuw een laag kleurloze, dichte oxidelaag te vormen op het gebeitste oppervlak, wat corrosieweerstand biedt.

(1) Kenmerken van het lassen van ferritisch roestvast staal:

Momenteel kan ferritisch roestvast staal onderverdeeld worden in gewoon ferritisch roestvast staal en ultrazuiver ferritisch roestvast staal. De belangrijkste problemen bij het lassen van ferritisch roestvast staal zijn de vermindering van de plasticiteit en taaiheid in de lasverbinding, verbrossing in de warmte-beïnvloede zone en interkristallijne corrosie in de lasverbinding.

(2) Lasmethoden en materialen voor ferritisch roestvast staal:

Bij het lassen van ferritisch roestvast staal moet gebruik worden gemaakt van lasmethoden met een lage warmte-inbreng, zoals booglassen met afgeschermd metaal, gas wolfraam booglassenof plasmabooglassen. Bij de keuze van lasmaterialen moet worden uitgegaan van de samenstelling van het basismetaal. Als alternatief kunnen lasmaterialen voor austenitisch roestvast staal worden gebruikt, waardoor de noodzaak voor voorverwarmen voor het lassen en warmtebehandeling na het lassen.

(3) De belangrijkste punten van het lasproces:

De belangrijkste punten voor het lassen van ferritisch roestvast staal zijn als volgt:

1) Voorverwarmen:

Voorverwarmingstemperatuur moet ongeveer 100-200°C zijn. Het doel is om het materiaal dat gelast wordt een betere taaiheid te geven en de spanning in de lasverbinding te verminderen. Naarmate het chroomgehalte in het staal toeneemt, moet de voorverwarmingstemperatuur dienovereenkomstig worden verhoogd.

2) Warmtebehandeling na het lassen:

Na het lassen moet de lasnaad worden gegloeid bij een temperatuur van 750-800 °C. Deze behandeling zorgt voor de volledige neerslag van oververzadigde koolstof en stikstof, de aanvulling van chroom in verarmde chroomgebieden om de corrosieweerstand te herstellen. Het verbetert ook de plasticiteit van de lasverbinding. Het is belangrijk op te merken dat snelle afkoeling moet worden toegepast na gloeien om broosheid bij 475°C te voorkomen.

Andere procesvereisten zijn vergelijkbaar met die van austenitisch roestvast staal.

(1) Kenmerken van het lassen van martensitisch roestvast staal:

Martensitisch roestvast staal kan onderverdeeld worden in Cr13 martensitisch roestvast staal, koolstofarm martensitisch roestvast staal en super martensitisch roestvast staal. Gewoon martensitisch roestvast staal heeft de neiging tot verharding tijdens het afschrikken en hoe hoger het koolstofgehalte, hoe groter de neiging tot verharding. Daarom zijn de meest voorkomende problemen bij het lassen van martensitisch roestvast staal verbrossing in de warmte-beïnvloede zone en koudscheuren.

(2) Selectie van lasmethoden:

Gangbare lasmethoden zoals booglassen met afgeschermd metaal, booglassen met gas wolfraam, elektrode met toevoegmateriaal gasbeschermd lassenen plasmabooglassen kunnen allemaal worden gebruikt voor het lassen van martensitisch roestvast staal. Beschermd metaalbooglassen is de meest gebruikte methode.

(3) Keuze van lasmaterialen:

De lasbaarheid van Cr13 martensitisch roestvast staal is over het algemeen slecht. Daarom worden voor martensitisch roestvast staal met een hoger koolstofgehalte, naast het gebruik van lasmaterialen die een vergelijkbare chemische samenstelling en mechanische eigenschappen hebben als het basismetaal, vaak lasmaterialen van het austenitische type gebruikt om de plasticiteit en taaiheid van de lasverbinding te verbeteren en het optreden van lasscheuren. Veelgebruikte laselektroden zijn te vinden in Tabel 5-22.

Tabel 5-22: Selectie van lasmaterialen, voorverwarmen en warmtebehandeling na het lassen voor Martensitic roestvast staal

| Staalsoort | Laselektrode | Lasdraad | Voorverwarmingstemperatuur, interpass-temperatuur/°C | Warmtebehandelingstemperatuur na het lassen/°C | ||

| Model | rang | vaste kern | fluxkern | |||

| 1Crl32Crl3 | E410-16 E410-15 | G202G207 | H1Cr13H2Cr13 | E410T | 250~300 | 700~730 Het aanmaken |

| E308-16 E308-15 E316-16 E316-15 E310-16 E310-15 | A102 A107 A202 A207 A402 A407 | Geen warmtebehandeling nodig (voorverwarmen tot 200°C voor dikke en grote onderdelen) | Geen warmtebehandeling nodig | |||

| 1Crl7Ni2 | E130-16 | G302 | H0H24N13 | 200 | 750~800Tempering | |

| E430-15 | G307 | |||||

| E309-16 | A302 | Geen warmtebehandeling nodig | Geen warmtebehandeling nodig | |||

| E309-15 | A307 | |||||

| E310-16 | A402 | |||||

| E310-15 | A407 | |||||

(4) De belangrijkste punten van het lasproces:

De belangrijkste punten voor het lassen van martensitisch roestvast staal zijn als volgt:

1) Voorverwarming en warmtebehandeling na het lassen:

De voorverwarmingstemperatuur ligt meestal tussen 100-350°C en neemt toe met het koolstofgehalte. Voor lasverbindingen met een hoog koolstofgehalte of een hoge terughoudendheid moeten vóór de warmtebehandeling de nodige warmtebehandelingsmaatregelen worden genomen om het optreden van waterstofscheuren te voorkomen. Bijvoorbeeld, bij het lassen van lage gelegeerd staal met austenitisch roestvast staal moeten de juiste lastechnieken worden toegepast. Raadpleeg Tabel 5-22 voor meer informatie.

2) Warmtebehandeling na het lassen:

Warmtebehandeling na het lassen voor martensitisch roestvast staal omvat ontlaten en gloeien. Om de laagste hardheid te bereiken, bijvoorbeeld voor machinale bewerking na het lassen, kan volledig gloeien worden toegepast met een gloeitemperatuur tussen 830-880 °C, 2 uur in de oven, gevolgd door afkoeling tot 595 °C en vervolgens afkoeling aan de lucht.

De hardingstemperatuur ligt meestal tussen 650-750°C en de wachttijd wordt bepaald op basis van 2,4 min/mm, met een minimale wachttijd van 1 uur, gevolgd door luchtkoeling. Zie Tabel 5-22 voor voorbeelden.

1. Een fabriek voor chemische machines produceert een meettank voor houtfenol.

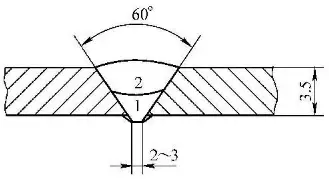

Het belangrijkste materiaal is 0Cr18Ni9 austenitisch roestvast staal met een dikte van 8 mm. De langsnaden en omtreknaden van het cilinderlichaam zijn gelast met afgeschermd booglassen met stuiknaden en V-vormige afgeschuinde randen met afgeronde hoeken. Het lasproces is te vinden in tabel 5-23.

| Lasproceskaart voor verbindingen | Aantal | ||

Gezamenlijk diagram | Basismateriaal | 0H18N9 | 0H18N9 |

| Dikte basismateriaal | 8 mm | 8 mm | |

| Laspositie | Vlakke positie | ||

| Lastechniek | Rechte kraal | ||

| Voorverwarmingstemperatuur | Kamertemperatuur | ||

| Interpass-temperatuur | ≤100℃ | ||

| Lasvolgorde | |

| 1 | Controleer de afmetingen en oppervlaktekwaliteit van de afschuining. |

| 2 | Ontdoe de afschuining en de omgeving ervan van olie of vuil. Breng een laag witte krijtpoederpasta aan op beide kanten van de afschuining. |

| 3 | Voer het eerste hechtlassen uit vanaf de buitenkant, met een lengte van 30-50 mm. |

| 4 | Las de binnenste lagen 1-3. |

| 5 | Nadat je de wortel met koolzuur hebt uitgehold en vanaf de buitenkant hebt afgeslepen, gebruik je een slijpschijf om hem glad te maken. |

| 6 | Las de buitenste laag. |

| 7 | Reinig eventuele spatten na het lassen. |

| 8 | Inspecteer het uiterlijk. |

| 9 | Niet-destructief onderzoek uitvoeren zoals vereist. |

De Parameters van de lasspecificatie

| Passen | Lasmethode | Kwaliteit lasmateriaal | Specificatie lasmateriaal | Soorten stroom en polariteit | Lasstroom (Ampère) | Boogspanning (Volt) | Lassnelheid (mm/per doorgang) | Opmerkingen |

| 1 | SMAW | A102 | 3.2 | DCEP | 80~110 | 22~24 | 90~130 | |

| 2~4 | SMAW | A102 | 4.0 | DCEP | 130~160 | 22~24 | 130~170 |

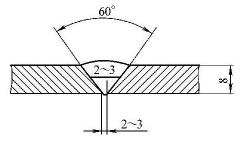

2. Voor de stompe las van het mondstuk van hetzelfde product wordt TIG-lassen (Tungsten inert gas) gebruikt. Het is een enkelzijdig lasproces met dubbelzijdige vorming. Het lasproces is te vinden in Tabel 5-24.

Tabel 5-24: Lasproceskaart voor 0Crl8Ni9 wolfraam inerte gas booglasverbinding

| Lasproceskaart voor verbindingen | Aantal | ||

Gezamenlijk diagram | Basismateriaal | 0H18N9 | 0H18N9 |

| Dikte basismateriaal | 3,5 mm | 3,5 mm | |

| Laspositie | Vlak lassen | ||

| Lastechniek | Rechte lasdraad | ||

| Voorverwarmingstemperatuur | Kamertemperatuur | ||

| Interpass-temperatuur | ≤100℃ | ||

| Wolfraam elektrode diameter | 2,5 mm | ||

| Mondstuk Diameter | 16 mm | ||

| Lasvolgorde | |

| 1 | Controleer de groefafmetingen en de oppervlaktekwaliteit. |

| 2 | Verwijder olie en vuil van de groef en de omgeving. |

| 3 | Voer hechtlassen uit met de eerste laag lasproces vanaf de buitenkant, met een lengte van 10-15 mm. |

| 4 | Las de eerste op de tweede laag aan de buitenkant. |

| 5 | Voer een visuele inspectie uit. |

| 6 | Niet-destructief onderzoek uitvoeren. |

De Parameters van de lasspecificatie

| Passen | Lasmethode | Kwaliteit lasmateriaal | Specificatie lasmateriaal | Soorten stroom en polariteit | Lasstroom (Ampère) | Boogspanning (Volt) | Lassnelheid (mm/per doorgang) | Opmerkingen |

| 1~2 | GTAW | H0Cr21Nil0 | Φ2.5 | DCEN | 80~110 | 10~12 | 50~80 |

3. Een bepaald bedrijf maakt een stoommengtank van het materiaal 00H17N14M2. Voor de lasverbinding is een volledig doorgestoken structuur nodig. Het lasproces bestaat uit het gebruik van booglassen met wolfraam inert gas voor het afdichten van de bodem, en elektrodebooglassen voor het vullen en bekleden. Het is een enkelzijdig las- en dubbelzijdig vormproces. Raadpleeg voor specifieke details de meegeleverde documentatie.

Tabel 5-25: Lasproceskaart voor 00Cr17N14Mo2 lasnaadverbinding

| Lasproceskaart voor verbindingen | Aantal | |||

Gezamenlijk diagram | Basismateriaal | 00H17N14M2 | 00H17N14M2 | |

| Dikte basismateriaal | 8 mm | 8 mm | ||

| Laspositie | Vlak lassen | |||

| Lastechniek | Rechte lasdraad | |||

| Voorverwarmingstemperatuur | Kamertemperatuur | |||

| Interpass-temperatuur | ≤150℃ | |||

| Wolfraam elektrode diameter | 2,5 mm | Beschermend gas | Ar | |

| Mondstuk Diameter | 16 mm | Gasstroom (L/min) | 8~10 | |

| Lasvolgorde | |

| 1 | Controleer de groefafmetingen en de oppervlaktekwaliteit. |

| 2 | Verwijder olie en vuil van de groef en de omgeving. Borstel witte krijtpasta binnen een bereik van 100 mm aan beide zijden van de groef. |

| 3 | Voer hechtlassen uit met de eerste laag lasproces vanaf de buitenkant, met een lengte van 5-15 mm. |

| 4 | Las de eerste tot de derde laag. |

| 5 | Reinig slak en spatten na het lassen. |

| 6 | Voer een visuele inspectie uit. |

| 7 | Niet-destructief onderzoek uitvoeren. |

De Parameters van de lasspecificatie

| Passen | Lasmethode | Kwaliteit lasmateriaal | Specificatie lasmateriaal | Soorten stroom en polariteit | Lasstroom (Ampère) | Boogspanning (Volt) | Lassnelheid (mm/per doorgang) |

| 1 | GTAW | H00Crl9Nil2Mo2 | Φ2.5 | DCEN | 80~110 | 10~12 | 50~80 |

| 2 | SMAW | A022 | Φ3.2 | DCEP | 80~110 | 21~23 | 90~130 |

| 3 | SMAW | A022 | Φ4.0 | DCEP | 130~160 | 22~24 | 130~170 |

4. Een fabriek voor chemische apparatuur produceert een drukregeneratietoren met een materiaal van 0Cr18Ni9. Het gebruikte lasproces is booglassen onder poederdek.

| Lasproceskaart voor verbindingen | Aantal | ||

Gezamenlijk diagram | Basismateriaal | 0H18N9 | 0H18N9 |

| Dikte basismateriaal | 14 mm | 14 mm | |

| Laspositie | Vlak lassen | ||

| Lastechniek | Rechte lasdraad | ||

| Voorverwarmingstemperatuur | Kamertemperatuur | ||

| Interpass-temperatuur | ≤150℃ | ||

| Lasvolgorde | |

| 1 | Controleer de groefafmetingen en de oppervlaktekwaliteit. |

| 2 | Verwijder olie en vuil van de groef en de omgeving. Breng witte krijtpasta aan op beide zijden van de groef. |

| 3 | Voer hechtlassen uit met het elektrodebooglasproces met hetzelfde product van buitenaf, met een lengte van 30-50 mm. |

| 4 | Las de eerste aan de tweede laag aan de binnenkant. |

| 5 | Verwijder overtollige wortel met vlambooggutsen vanaf de buitenkant en slijp met een slijpschijf. |

| 6 | Las de derde laag aan de buitenkant. |

| 7 | Reinig slak na het lassen. |

| 8 | Voer een visuele inspectie uit. |

| 9 | Niet-destructief onderzoek uitvoeren. |

De Parameters van de lasspecificatie

| Passen | Lasmethode | Kwaliteit lasmateriaal | Specificatie lasmateriaal | Soorten stroom en polariteit | Lasstroom (Ampère) | Boogspanning (Volt) | Lassnelheid (mm/per doorgang) |

| 1 | SAW | H0Cr21Nil0 SJ601 | Φ4.0 | DCEP | 450~500 | 31~36 | 24~28 |

| 2~3 | SAW | H0H21N10 SJ601 | Φ4.0 | DCEP | 130~160 | 31~36 | 24~28 |

Hittebestendig staal is een ijzerlegering met een uitstekende thermische sterkte, oxidatieweerstand en corrosiebestendigheid in omgevingen met hoge temperaturen.

Hittebestendig staal kan worden ingedeeld in laaggelegeerd, middelgelegeerd en hooggelegeerd hittebestendig staal op basis van de massafractie van legeringselementen. Hittebestendig staal met een totale massafractie van legeringselementen onder 5% wordt laaggelegeerd hittebestendig staal genoemd, waaronder ferritisch hittebestendig staal en bainitisch hittebestendig staal.

Hittebestendig staal met een totale massafractie van legeringselementen tussen 6% en 12% staat bekend als middelgelegeerd hittebestendig staal. Gelegeerd staal met een totale massafractie van legeringselementen boven 13% staat bekend als hooggelegeerd hittebestendig staal.

Hittebestendig staal wordt veel gebruikt in conventionele thermische energiecentrales, kerncentrales, aardolieraffinageapparatuur, hydrokraakeenheden, synthetische chemische containers, ruimtevaartinstrumenten en andere verwerkingsapparatuur voor hoge temperaturen. Onder hen zijn laaggelegeerde hittebestendige staalsoorten bijzonder gebruikelijk.

De basiseisen voor de lasprestaties van hittebestendige stalen verbindingen zijn afhankelijk van de bedrijfsomstandigheden van de apparatuur, het fabricageproces en de complexiteit van de gelaste structuur.

Om de langdurige veilige werking van de hittebestendige gelaste stalen constructie onder hoge temperatuur, hoge druk en verschillende complexe media te garanderen, moeten de prestaties van de lasverbindingen aan de volgende eisen voldoen:

(1) Gelijkwaardige sterkte en vervormbaarheid van de lasverbinding: Hittebestendige stalen lasverbindingen moeten niet alleen een vergelijkbare sterkte bij kamertemperatuur en korte termijn hebben als het basismetaal, maar ook een vergelijkbare sterkte op lange termijn bij hoge temperaturen.

(2) Waterstofbestendigheid en oxidatiebestendigheid van de lasverbinding: Hittebestendige stalen lasverbindingen moeten een vergelijkbare waterstofbestendigheid en oxidatiebestendigheid bij hoge temperatuur hebben als het basismetaal. Om dit te bereiken moet de massafractie van legeringselementen in het lasmetaal gelijk zijn aan die van het basismetaal.

(3) Stabiliteit van de microstructuur van de verbinding: Hittebestendige stalen lasverbindingen, vooral dikwandige verbindingen, ondergaan langdurige en herhaalde warmtebehandelingen tijdens het fabricageproces. Tijdens het gebruik worden ze langdurig blootgesteld aan hoge temperaturen en hoge druk. Om de stabiliteit van de prestaties van de verbinding te garanderen, mag de microstructuur van elke zone van de verbinding geen significante veranderingen ondergaan die kunnen leiden tot verbrossing of verweking.

(4) Weerstand tegen brosse breuk: Hoewel hittebestendige gelaste stalen constructies bij hoge temperaturen werken, wordt de eindinspectie voor drukvaten en pijpleidingen meestal uitgevoerd bij kamertemperatuur met een hydraulische of pneumatische druktest bij 1,5 keer de werkdruk. Voor ingebruikname of na onderhoud ondergaat apparatuur onder hoge druk bij hoge temperatuur een koud opstartproces. Daarom moeten hittebestendige stalen lasverbindingen een zekere weerstand hebben tegen brosse breuk.

(5) Fysieke homogeniteit van laaggelegeerde hittebestendige stalen verbindingen: Laaggelegeerde hittebestendige stalen lasverbindingen moeten fysische eigenschappen hebben die in essentie gelijk zijn aan die van het basismetaal. De thermische uitzettingscoëfficiënt en thermische geleidbaarheid van het verbindingsmateriaal bepalen direct de thermische spanning op de verbinding tijdens gebruik bij hoge temperatuur. Overmatige thermische spanning kan een nadelig effect hebben op de levensduur van de verbinding.

(1) Kenmerken van het lassen van hittebestendig staal van gemiddelde en lage legeringen: Middel-en laag gelegeerd hittebestendig staal is een soort van gelegeerd staal voornamelijk samengesteld uit Cr-Mo als de belangrijkste legeringselementen.

Hun lasproces heeft de volgende kenmerken:

Ten eerste hebben deze staalsoorten verschillende hardingsgraden op basis van hun legeringsinhoud en het lasmetaal en de warmte-beïnvloede zone kunnen microstructuren vormen die gevoelig zijn voor koudscheuren.

Ten tweede bevatten de meeste hittebestendige staalsoorten elementen zoals Cr, Mo, V, Nb en Ti die sterke carbiden vormen, waardoor ze in verschillende mate gevoelig zijn voor reheat cracking (ook wel stress-relief cracking genoemd) in de warmte-beïnvloede zone.

Ten slotte kunnen bepaalde hittebestendige stalen lasverbindingen brosheid vertonen wanneer het totale gehalte aan schadelijke restelementen de toegestane limiet overschrijdt.

1) Hardbaarheid en gevoeligheid voor koudscheuren van afschrikbare staalsoorten:

De hardbaarheid van afschrikbare staalsoorten hangt af van hun koolstofgehalte, legeringselementen en hun respectieve hoeveelheden. De belangrijkste legeringselementen in laaggelegeerd hittebestendig staal, zoals chroom en molybdeen, verbeteren de hardbaarheid van het staal aanzienlijk.

Als de koelsnelheid tijdens het lassen te hoog is, kunnen gevoelige microstructuren zoals martensiet en bainiet, die gevoelig zijn voor koudscheuren, kunnen zich vormen in de las en de warmte-beïnvloede zone. Hoe hoger het chroomgehalte en hoe sneller de afkoelsnelheid, hoe hoger de maximale hardheid van de las, waardoor de gevoeligheid voor koudscheuren aanzienlijk toeneemt.

2) Neiging tot opnieuw verhitten (eliminatie van spanningsscheuren):

Het warmscheuren van lasverbindingen van laaggelegeerd hittebestendig staal hangt voornamelijk af van de eigenschappen en de inhoud van de carbidevormende elementen in het staal en de toegevoerde laswarmte.

Om de vorming van herverhittingsscheuren te voorkomen, kunnen de volgende metallurgische en procesmaatregelen worden genomen:

Controleer strikt de samenstelling van de legering in het basismateriaal en het lasmateriaal die het warmscheuren verergert. De inhoud van legeringselementen zoals V, Ti en Nb moeten binnen het laagst toelaatbare bereik worden gehouden terwijl de thermische sterkte van het staal gewaarborgd blijft.

Selecteer lastoevoegmaterialen met een hogere plasticiteit bij hoge temperatuur dan het basismateriaal.

Verhoog de voorverwarmingstemperatuur en de interpass-temperatuur op de juiste manier.

Gebruik lasmethoden en -processen met een lage warmte-inbreng om de breedte van de oververhitte zone van de lasverbinding te verkleinen en korrelgroei te beperken.

Kies de juiste specificaties voor de warmtebehandeling om de isolatietijd in het gevoelige temperatuurbereik te minimaliseren.

Ontwerp de verbindingsvorm op een redelijke manier om de druk op de verbinding te verminderen.

3) Temperbroosheid:

Het geleidelijke verbrossingsfenomeen dat optreedt in chroom-molybdeenstaal en de lasverbindingen daarvan tijdens langdurig gebruik in het temperatuurbereik van 370-565 °C wordt brosheid door ontlaten genoemd.

Deze verbrossing wordt toegeschreven aan de diffusiesegregatie van sporenelementen zoals P, As, Sb en Sn langs de korrelgrenzen in het staal. Om de neiging tot brosheid door ontlaten in het lasmetaal van Cr-Mo staalDe meest effectieve maatregel is het verminderen van het gehalte aan O, Si en P in het lasmetaal.

4) Verzachting in de warmte-beïnvloede zone:

Na gehard en getemperd staal wordt gelast, is er sprake van verweking in de warmte-beïnvloede zone van de lasverbinding. De mate van verweking in laaggelegeerd hittebestendig staal is gerelateerd aan de microstructuur van het basismateriaal vóór het lassen, de laskoelsnelheid en de warmtebehandeling na het lassen.

1) Selectie van lasmethoden:

Momenteel worden de volgende lasmethoden veel gebruikt bij de productie van hittebestendige gelaste staalconstructies: booglassen met afgeschermd metaal, lassen met inert gas van wolfraam, booglassen onder poederdek, gasbeschermd lassen met elektrode en elektroslaklassen.

Booglassen met afgeschermd metaal, vanwege de wendbaarheid, flexibiliteit en mogelijkheid om alle posities te lassen, wordt veel toegepast bij het lassen van hittebestendige staalconstructies met een laag gelegeerd staal. Verschillende laaggelegeerde hittebestendige staalelektroden zijn opgenomen in nationale normen.

Om de taaiheid van het lasmetaal te garanderen en de neiging tot scheuren te verminderen, worden de meeste laaggelegeerde hittebestendige staalsoorten gelast met basische waterstofarme elektroden.

Voor laaggelegeerde hittebestendige stalen dunne platen met een lager legeringsgehalte kunnen echter ook zure elektroden met een hoog cellulosegehalte of een hoog titaniumoxidegehalte worden gebruikt om het aanpassingsvermogen aan het proces te verbeteren.

Onderpoederbooglassen wordt vanwege het hoge neersmeltrendement en de goede laskwaliteit veel gebruikt bij het lassen van drukvaten, pijpleidingen, zware machines, staalconstructies, grote gietstukken en stoomturbinerotoren.

Momenteel zijn er lasdraden en vloeimiddelen beschikbaar die compatibel zijn met verschillende hittebestendige staalsoorten, waaronder hoogzuivere draden en gesinterde vloeimiddelen voor speciale dikwandige vaten die bestand moeten zijn tegen brosheid bij het temperen.

Wolfraam inert gas (TIG) lassen heeft een laag waterstofgehalte, een sterk procesaanpassingsvermogen en de mogelijkheid om enkelzijdig te lassen met dubbelzijdig vormen. Het wordt meestal gebruikt voor het onderlassen van laaggelegeerde hittebestendige stalen buizen of het lassen van dunwandige buizen met een kleine diameter.

Gasmetaalbooglassen (GMAW) is een efficiënte, hoogwaardige en kosteneffectieve lasmethode. Momenteel zijn er volledig uitgeruste variëteiten en specificaties van laaggelegeerde hittebestendige stalen massieve draden die voldoen aan de standaardeisen.

Gasbeschermd lassen met gevulde draad biedt een hoger neersmeltrendement in vergelijking met normaal gasbeschermd lassen met massieve draad. Het heeft ook een uitstekende werkbaarheid, minimale spatten en produceert esthetisch mooie lasnaden.

2) Selectie van lasmaterialen:

Het principe van het selecteren van lasmaterialen voor laaggelegeerd hittebestendig staal is ervoor te zorgen dat de samenstelling van de legering en de sterkte van het lasmetaal in het algemeen overeenkomen met het basismateriaal. Als het gelaste onderdeel na het lassen moet gloeien, normaliseren of heet vervormen, moeten lasmaterialen met een hogere legeringssamenstelling en sterkte worden gekozen.

Om de scheurvastheid van het lasmetaal te verbeteren, wordt het koolstofgehalte in het lasmateriaal meestal zo geregeld dat het lager is dan het koolstofgehalte in het lasmetaal. koolstofgehalte van het basismateriaal. Tabel 5-27 geeft enkele voorbeelden van de keuze van lasmaterialen voor laaggelegeerd hittebestendig staal.

Tabel 5-27: Voorbeelden van lassen Materiaalkeuze voor hittebestendig staal met lage legering

| Staalkwaliteit | Laselektrode. | Lasdraad, lasstroom merk. | Merk gasbeschermde lasdraad. | |

| Model | Rang | |||

| 12CrMo | E5503-B1E5515-B1 | R202R207 | H10CrMoA-HJ350 | H08CrMnSiMo |

| 15CrMo | E5515-B2 | R307 | H08CrMoA-HJ350 | H08CrMnSiMo |

| 12CrMoV | E5515-B2-V | R317 | H08CrMoV-HJ350 | H08CrMnSiMoV |

| 2,25Cr-Mo | E6015-B3 | R407 | H08Cr3MoMnA-HJ350 | H08Cr3MoMnSi |

| 12CrMoWVTiB | E5515-B3-VWB | R347 | H08H2MWNB-HJ350 | H08H2MWNB |

3) De belangrijkste punten van het lasproces.

Voor algemene lasnaden van laaggelegeerd hittebestendig staal kunnen verschillende thermische snijmethoden worden gebruikt voor het prepareren van materiaal en het afschuinen. Om scheuren aan de rand van dikke plaat tijdens thermisch snijden te voorkomen, moeten de volgende procesmaatregelen worden genomen:

a) Voor 2,25Cr-Mo, 3Cr-1Mo staal en 1,25Cr-0,5Mo staalplaten met een dikte van meer dan 15 mm moet de rand binnen een bereik van 200 mm worden voorverwarmd tot een temperatuur van meer dan 150 °C voordat er thermisch wordt gesneden. De thermische snijkant moet worden bewerkt en geïnspecteerd op oppervlaktescheuren met behulp van magnetische partikeltests.

b) Voor 1,25Cr-0,5Mo-staalplaten onder 15 mm en 0,5Mo-staalplaten boven 15 mm moet voor het thermisch snijden worden voorverwarmd tot een temperatuur boven 100 °C. De thermische snijkant moet worden bewerkt en geïnspecteerd op oppervlaktescheuren met behulp van magnetische partikels.

c) Voor 0,5Mo-staalplaten onder 15 mm is voorverwarmen voor het thermisch snijden niet nodig. Het verdient de voorkeur om de thermische snijrand te bewerken.

De thermische snijkant of het schuine oppervlak moet voor het lassen grondig worden gereinigd van thermische snijslakken en oxideaanslag. Inkepingen op het snijvlak moeten worden gladgemaakt door te slijpen met een slijpschijf en eventuele olievlekken of vuil op bewerkte randen of schuine vlakken moeten worden verwijderd voor het lassen. Voor lasnaden die een hoge laskwaliteit vereisen, wordt aanbevolen om het schuine oppervlak voor het lassen te reinigen met aceton.

Lasmaterialen moeten de juiste voorbehandeling ondergaan voor gebruik. Voor booglassen onder poederdek moet de oppervlakteroest Preventieve olie moet volledig van de lasdraad worden verwijderd.

Verkoperde lasdraad moet ook zorgvuldig worden ontdaan van stof en vuil. Laselektroden voor afgeschermd booglassen en flux voor ondergedompeld booglassen moeten niet alleen op de juiste manier worden opgeslagen, maar voor gebruik ook worden gedroogd volgens de specificaties van de lasprocedure.

Over het algemeen is de droogtemperatuur voor zure elektroden 150-200°C, met een wachttijd van 1-2 uur. De droogtemperatuur voor alkalische elektroden is 350-400°C, met een wachttijd van 1-2 uur. De droogtemperatuur voor flux voor ondergedompeld booglassen is 400-450°C, met een wachttijd van 2-3 uur, terwijl voor geagglomereerde flux de droogtemperatuur 300-350°C is, met een wachttijd van 2-3 uur.

Voorverwarmen is een van de effectieve maatregelen om scheuren door koude en heropwarming te voorkomen in lasverbindingen van laaggelegeerd hittebestendig staal. De voorverwarmingstemperatuur wordt voornamelijk bepaald op basis van het koolstofequivalent van het staal, de beperking van de lasverbinding en het waterstofgehalte in het lasmetaal. Voor laaggelegeerd hittebestendig staal is een hogere voorverwarmingstemperatuur niet noodzakelijk beter. De voorverwarmingstemperatuur ligt meestal tussen 100-150°C.

Voor grote gelaste onderdelen moet er speciaal op worden gelet dat de breedte van de voorverwarmingszone groter is dan 4 keer de dikte van de gelaste wand, en minstens 150 mm bedraagt. Zowel het binnen- als het buitenoppervlak van de voorverwarmingszone moeten de gespecificeerde voorverwarmingstemperatuur bereiken.

Echter, bij het lassen van grote onderdelen, als vlamvoorverwarming wordt gebruikt en warmtebehandeling na het lassen nodig is, is er een hoger risico op scheuren in de lasverbinding gedurende de tijd tussen het voltooien van het lassen en het laden van de oven.

Om scheurvorming in het lasmetaal vóór de lasnaadwarmtebehandeling te voorkomen, is een eenvoudige en betrouwbare maatregel om de lasnaad gedurende 2-3 uur te onderwerpen aan een warmtebehandeling bij lage temperatuur. De temperatuur van de warmtebehandeling na het lassen hangt af van de staalsoort en -dikte en ligt meestal tussen 250-300°C.

Voor lasverbindingen van laaggelegeerd hittebestendig staal kunnen de volgende nabehandelingen worden uitgevoerd, afhankelijk van de eisen van het staal en de prestaties van de verbinding:

Voor lasverbindingen van laaggelegeerd hittebestendig staal kunnen de volgende nabehandelingen worden uitgevoerd, afhankelijk van de eisen van het staal en de prestaties van de verbinding:

a) Er is geen warmtebehandeling na het lassen nodig.

b) Ontlaten of spanningsontlastende warmtebehandeling binnen het temperatuurbereik van 580-760°C.

c) Normaliserende behandeling.

Voor laaggelegeerd hittebestendig staal is het doel van de warmtebehandeling na het lassen niet alleen het elimineren van lasrestspanning maar ook om de metaalstructuur te verbeteren en de uitgebreide mechanische eigenschappen van de las te verbeteren. Dit omvat het verminderen van de hardheid van de las en de warmte-beïnvloede zone, het verbeteren van de kruipsterkte bij hoge temperatuur en de structurele stabiliteit van de verbinding, enzovoort.

(3) Lasproces voor hittebestendig staal met een gemiddelde legering

Bij het lassen van middelgelegeerd hittebestendig staal moet aandacht worden besteed aan de volgende aspecten:

1) Selectie van lasmethoden.

Middelgelegeerde hittebestendige staalsoorten hebben een grotere neiging tot uitharden en scheuren. Bij het kiezen van lasmethoden moet prioriteit worden gegeven aan lasmethoden met een laag waterstofgehalte, zoals TIG-lassen (TIG = Tungsten Inert Gas) en booglassen met gas als toevoegmateriaal. Als bij het lassen van dikwandige verbindingen wordt gekozen voor SMAW (Shielded Metal Arc welding) of SAW (Submerged Arc welding), moeten alkalische elektroden en flux met een laag waterstofgehalte worden gebruikt.

2) Selectie van lasmaterialen.

Voor hittebestendig staal met een gemiddelde legering, austenitische lasmaterialen met hoog chroomnikkel, ook bekend als ongelijksoortig lassen materialen, kunnen worden gebruikt, of er kunnen lasmaterialen worden gekozen met een legeringssamenstelling die vergelijkbaar is met die van het basismetaal. De selectie van lasmaterialen voor hittebestendig staal met een gemiddelde legering is nog niet volledig gestandaardiseerd in China. Voorbeelden van lasmateriaalselectie staan in Tabel 5-28.

Tabel 5-28: Voorbeelden van lasmateriaalselectie voor middelgelegeerd hittebestendig staal

| Lasmaterialen. | Toepasbare staalsoorten. | Lasmaterialen. | Toepasbare staalsoorten. | ||

| Internationale benaming/Internationaal standaardnummer. | Rang | Internationale rang | Rang | ||

| E5MoV-15, E801Y-B6(AWS) | R507 | 1Cr5Mo, A213-T5 | E9Mo-15 | R707 | A213-T7 A213-T9 |

| – | R517A | 10Cr5MoWVTiB | E901Y-B9(AWS) | R717 | 10H9M1VNb |

3) De belangrijkste punten van het lasproces.

Voor het thermisch snijden van hittebestendig staal met een gemiddelde legering moet de snijkant binnen een breedte van 200 mm voorverwarmd worden tot een temperatuur boven 150°C. Het snijoppervlak moet worden geïnspecteerd op scheuren met behulp van magnetische partikeltests (MT).

Na het bewerken van de laskant moet de thermisch verharde laag op het oppervlak van de laskant grondig verwijderd worden en kan het nodig zijn om de oppervlaktehardheid te testen voor identificatie.

Voorverwarmen is een effectieve maatregel om scheuren te voorkomen, de hardheid te verminderen en de taaiheid te verbeteren tijdens het lassen van hittebestendig staal met een gemiddelde legering. De algemene voorverwarmingstemperatuur is 200-250°C.

Het doel van de warmtebehandeling na het lassen voor middelgelegeerd hittebestendig staal is om de microstructuur van het lasmetaal en de warmte-beïnvloede zone te verbeteren, de afgeschrikte martensiet om te zetten in getemperde martensiet, de hardheid van verschillende zones in de las te verminderen, de taaiheid, vervormingscapaciteit en uithoudingssterkte bij hoge temperatuur te verbeteren en interne spanningen te elimineren.

Gebruikelijke warmtebehandelingen na het lassen voor middelgelegeerd hittebestendig staal omvatten volledig gloeien, ontlaten bij hoge temperatuur of ontlaten plus isothermisch gloeien.

(1) Kenmerken van het lassen van hooggelegeerd hittebestendig staal. Hooggelegeerd hittebestendig staal kan worden ingedeeld in vier typen op basis van hun microstructuur: austenitisch, ferritisch, martensitisch en dispersiegeharde typen. Austenitisch hittebestendig staal heeft vergelijkbare laseigenschappen als austenitisch roestvast staal.

Ferritisch hittebestendig staal ondervindt verminderde plasticiteit en taaiheid onder het thermische cyclische effect van lassen, en om de lasbaarheid te verbeteren, moeten de koolstof (C), stikstof (N), en zuurstof (O) inhoud worden verminderd en passende hoeveelheden ferrietvormende elementen worden toegevoegd. Martensitisch hittebestendig staal vertoont een slechte lasbaarheid.

(2) Lasproces voor hooggelegeerd hittebestendig staal. Austenitisch hittebestendig staal heeft een goede lasbaarheid en het lasproces is in wezen hetzelfde als dat van austenitisch roestvast staal.

Ferritisch hittebestendig staal kan worden gelast met SMAW (Shielded Metal Arc welding), gasbeschermd lassen, SAW (Submerged Arc welding), plasmabooglassen, enz. Bij het gebruik van homogene lasmaterialen, vooral bij hoge terughoudendheid, is het gevoelig voor scheuren. Om scheurvorming te voorkomen en de taaiheid van de lasverbinding te verbeteren, kunnen bepaalde procesmaatregelen worden genomen. Voorverwarmen wordt aanbevolen, met voorverwarmingstemperaturen tussen 100 en 150°C.

Voor staalsoorten met een hoger chroomgehalte kan de voorverwarmingstemperatuur oplopen tot 200 à 300°C. Bovendien moet een kleinere laswarmte-inbreng worden gebruikt, waarbij de zijdelingse beweging van de elektrode wordt geminimaliseerd en de interpasstemperatuur binnen het bereik van de voorverwarmingstemperatuur wordt gehouden. Een gloeibehandeling na het lassen kan dienovereenkomstig worden toegepast.

Voor martensitisch hittebestendig staal kunnen lasmethoden zoals SMAW (Shielded Metal Arc welding) en gasbeschermd lassen worden gebruikt. Het belangrijkste doel tijdens het lassen is om de vorming van koudscheuren te voorkomen.

Er kunnen maatregelen worden genomen zoals voorverwarmen vóór het lassen, warmtebehandeling na het lassen en onmiddellijk temperen bij hoge temperatuur na het lassen. De algemene voorverwarmingstemperatuur is 200 tot 320°C. Lasmaterialen met een laag waterstofgehalte worden aanbevolen en de warmtebehandeling na het lassen omvat ontlaten en volledig gloeien.

1. Het belangrijkste materiaal van het verwarmingslichaam van de voedingsstoom, vervaardigd door een bepaalde fabriek, is 15CrMoR staalplaat met een dikte van 34 mm. De lasnaad is gemaakt door onder poederdek te lassen, met X-vormige groef, voorverwarming op 150℃ voor het lassen en een warmtebehandeling na het lassen bij 300-350℃ gedurende 2 uur. Het lasproces is weergegeven in tabel 5-29.

| Lasproceskaart voor verbindingen | Aantal | ||

Vereenvoudigd diagram van de verbinding | Basismateriaal | 15CrMoR | 15CrMoR |

| Dikte basismateriaal | 34 mm | 34 mm | |

| Laspositie | Vlak lassen | ||

| Lastechniek | Rechte lasrups | ||

| Voorverwarmingstemperatuur | 150℃ | ||

| Interpass-temperatuur | 150~250℃ | ||

| Warmtebehandeling na het lassen | 680℃, 1.5h | ||

| Nabehandeling | 300~350℃, 2h | ||

| Lasvolgorde | |

| 1 | Controleer de afmetingen en de oppervlaktekwaliteit van de groef. Voer een MT-inspectie (Magnetic Particle Testing) uit. |

| 2 | Maak de groef en het omliggende gebied vrij van olievervuiling of ander vuil. Verwarm het gebied binnen een bereik van 150 mm aan beide zijden van de groef voor op 150℃. |

| 3 | Gebruik de laselektrode van hetzelfde product om een positielas van buitenaf uit te voeren, met een lengte van 30-50 mm. |

| 4 | Las de binnenste lagen 1-3 vanaf de binnenkant. |

| 5 | Verwijder de overtollige lasversterking met een koolstofboogguts en slijp deze vervolgens met een slijpschijf. |

| 6 | Las de buitenlagen 4-9. |

| 7 | Voer onmiddellijk een waterstofverwijdering uit. |

| 8 | Maak de las schoon van slak en spatten. |

| 9 | Voer een visuele inspectie uit. |

| 10 | Niet-destructief onderzoek uitvoeren. |

| 11 | Voer een warmtebehandeling uit om stress te verlichten. |

De Parameters van de lasspecificatie

| Passen | Lasmethode | Kwaliteit lasmateriaal | Specificatie lasmateriaal | Soorten stroom en polariteit | Lasstroom (Ampère) | Boogspanning (Volt) | Lassnelheid (mm/per doorgang) | Opmerkingen |

| 1 | SAW | H08CrMoA SJ101 | 4.0 | DCEP | 500~550 | 32~36 | 24~28 | |

| 2~9 | SAW | H08CrMoA SJ101 | 4.0 | DCEP | 500~650 | 32~36 | 24~28 |

2. Voor de stuiklas tussen de flens met hoge diameter en de pijpverbinding bestaat het lasproces uit een combinatie van TIG-lassen (Tungsten inert gas) en SMAW-lassen (shielded metal arc welding), met enkelzijdig lassen en dubbelzijdig vormen. Er wordt voorverwarmd op 150℃, gevolgd door spanningsarmgloeien na het lassen. Het lasproces wordt beschreven in Tabel 5-30.

| Lasproceskaart voor verbindingen | Aantal | |||

Vereenvoudigd diagram van de verbinding | Basismateriaal materiaal | 15CrMo | 15CrMo | |

| Dikte basismateriaal | 7 mm | 7 mm | ||

| Laspositie | Vlak lassen | |||

| Lastechniek | Rechte lasrups, meerlaags lassen | |||

| Voorverwarmingstemperatuur | 150℃ | Interpass-temperatuur | 150~250℃ | |

| Nabehandeling | 300~350℃,2h | Warmtebehandeling na het lassen | 620℃,1h | |

| Wolfraam elektrode diameter | 2,5 mm | Beschermend gas | Ar | |

| Mondstukdiameter | 6 mm | Gasstroom | Voorkant: 8~10 L/min Achterkant: 8~10 L/min | |

| Lasvolgorde | |

| 1 | Controleer de afmetingen en oppervlaktekwaliteit van de groef, voer een inspectie uit met magnetische partikels (MT). |

| 2 | Maak de groef en het omliggende gebied vrij van olievervuiling of ander vuil. Verwarm het gebied binnen een bereik van 150 mm aan beide zijden van de groef voor op 150℃. |

| 3 | Gebruik de lastechniek van de eerste laag om een positielas van buitenaf uit te voeren, met een lengte van 10-20 mm. |

| 4 | Las de binnenste lagen 1-3 vanaf de binnenkant. |

| 5 | Maak de las schoon van slak en spatten. |

| 6 | Voer onmiddellijk een waterstofverwijdering uit. |

| 7 | Voer een visuele inspectie uit. |

| 8 | Niet-destructief onderzoek uitvoeren. |

| 9 | Voer een warmtebehandeling na het lassen uit. |

De Parameters van de lasspecificatie

| Passen | Lasmethode | Kwaliteit lasmateriaal | Specificatie lasmateriaal | Soorten stroom en polariteit | Lasstroom (Ampère) | Boogspanning (Volt) | Lassnelheid (mm/per doorgang) | Opmerkingen |

| 1 | GTAW | H13CrMoA | 2.5 | DCEN | 90~120 | 10~12 | 50~80 | |

| 2 | SMAW | A307 | 3.2 | DCEP | 90~120 | 22~24 | 100~140 | |

| 3 | SMAW | A307 | 4.0 | DCEP | 150~180 | 22~24 | 150~200 |