Lasfouten kunnen catastrofaal zijn en leiden tot structurele gebreken en veiligheidsrisico's. Maar hoe kunt u ervoor zorgen dat uw lassen foutloos zijn? Dit artikel gaat in op essentiële inspecties van de laskwaliteit en behandelt veelvoorkomende defecten en hun oorzaken, van onjuiste lasmaten tot inwendige scheuren. Je leert over zowel visuele als niet-destructieve testmethoden en ontdekt praktische oplossingen voor het identificeren en verhelpen van defecten. Rust jezelf uit met de kennis om de laskwaliteit te verbeteren, de veiligheid te garanderen en de structurele integriteit te behouden.

Met de ontwikkeling van wetenschap en technologie is lassen belangrijker geworden in de industriële productie. Uit de analyse van een groot aantal structurele ongelukken blijkt dat veel van deze ongelukken worden veroorzaakt door een slechte laskwaliteit en dat het verantwoordelijkheidsgevoel en de operationele vaardigheden van lassers direct van invloed zijn op de laskwaliteit.

Om de kwaliteit van lassers te verbeteren en de veiligheid en betrouwbaarheid van gelaste constructies te garanderen, moeten lassers worden opgeleid en beoordeeld.

Lasdefecten: Defecten in lasverbindingen die niet voldoen aan de eisen van ontwerp- of procesdocumenten.

Volgens de locatie van lasdefecten in de las kunnen in twee categorieën worden onderverdeeld: uitwendige gebreken en inwendige gebreken. Uitwendige defecten bevinden zich aan het buitenoppervlak van de las en kunnen met het blote oog of met een loep met een laag vermogen worden waargenomen.

Voorbeelden zijn een onjuiste lasdiameter, ondersnijding, lasrupsBoogput, doorbranden, doorzakken, oppervlakteporositeit, oppervlaktescheuren, enz. Interne defecten bevinden zich binnenin de las en kunnen alleen worden opgespoord met destructieve of niet-destructieve testmethoden. Voorbeelden zijn onvolledige inbranding, gebrek aan smelting, slakinsluiting, inwendige porositeit, inwendige scheuren, enz.

(1) Onjuiste lasgrootte:

Verwijst naar ongelijke breedte, hoogte, onvoldoende of te grote laswijdte. Een te kleine las vermindert de sterkte van de las. gelaste verbindingterwijl een te grote maat de spanning en vervorming in de constructie verhoogt, wat leidt tot spanningsconcentratie en meer laswerk.

Een onjuiste lasvoorbereidingshoek of ongelijke montagespeling, te veel of te weinig lasstroom, onjuiste verplaatsingssnelheid of -hoek kunnen allemaal leiden tot lasafwijkingen.

(2) Undercut:

Het verwijst naar de groef of depressie die gevormd wordt langs de teen van de las als gevolg van onjuiste lasparameters of onjuiste werkprocedures.

Ondersnijding vermindert de effectieve doorsnede van het basismetaal, verzwakt de sterkte van de lasverbinding en kan spanningsconcentratie en scheurvorming veroorzaken bij de ondersnijding, wat zelfs kan leiden tot structureel falen. Ondersnijding die de toegestane waarde overschrijdt, moet worden gerepareerd door aanvullend lassen.

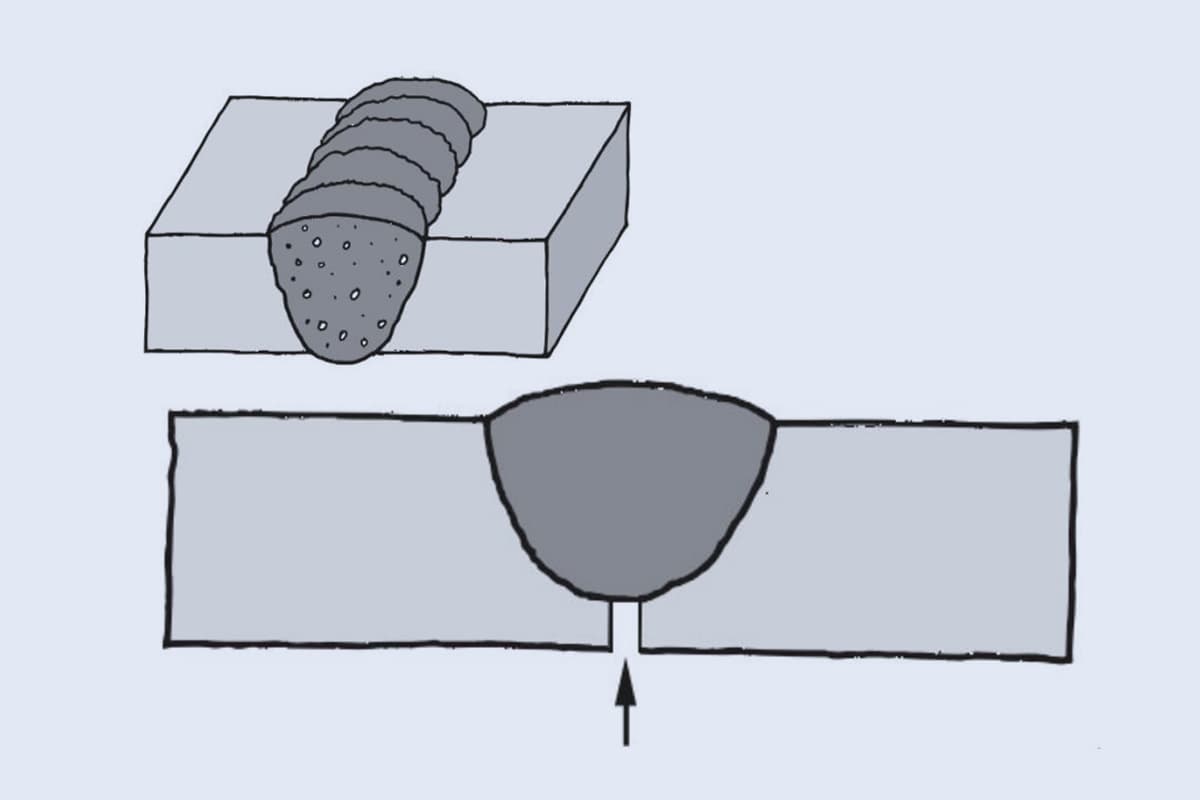

(3) Lasrups:

Het verwijst naar de metaalparel die gevormd wordt op het ongesmolten basismetaal buiten de las tijdens het lasproces. De lasrups heeft niet alleen invloed op het uiterlijk van de las, maar verbergt ook vaak onvolledige smeltfouten onder de las, wat leidt tot spanningsconcentratie.

Bij pijpverbindingen kunnen lasrupsen in de pijp het effectieve gebied verkleinen en zelfs verstopping veroorzaken.

Lasrupsen komen vaak voor in vlak lassen en horizontaal lassen. Te grote ruimte tussen de lassen, onjuiste elektrodehoek en verplaatsingsmethode, slechte elektrodekwaliteit, te hoge lasstroom of te traag lassnelheid kunnen allemaal lasparelvorming veroorzaken.

(4) Doorbranden:

Het verwijst naar het defect waarbij gesmolten metaal tijdens het lassen uit de achterkant van de groef stroomt en een gat vormt. Doorbranden komt vaak voor bij het lassen van de grondlaag. Doorbranden maakt het moeilijk om het lasproces voort te zetten en is een onaanvaardbaar lasonvolkomenheid.

De belangrijkste oorzaken van doorbranden zijn een te hoge lasstroom of een te lage lassnelheid, een te grote groef en spleet of onvoldoende voorbereiding van de randen.

Om doorbranden te voorkomen moeten de groefafmetingen goed worden ontworpen, moet de montagekwaliteit worden gewaarborgd en moeten de juiste lasprocesparameters worden gekozen. Bij enkelzijdig lassen kunnen methoden zoals het gebruik van koperen steunplaten of flux worden toegepast om doorbranden te voorkomen. Bij het booglassen van dunne platen met de hand kan overgeslagen worden of kan de boog onderbroken worden. lastechnieken kan worden gebruikt.

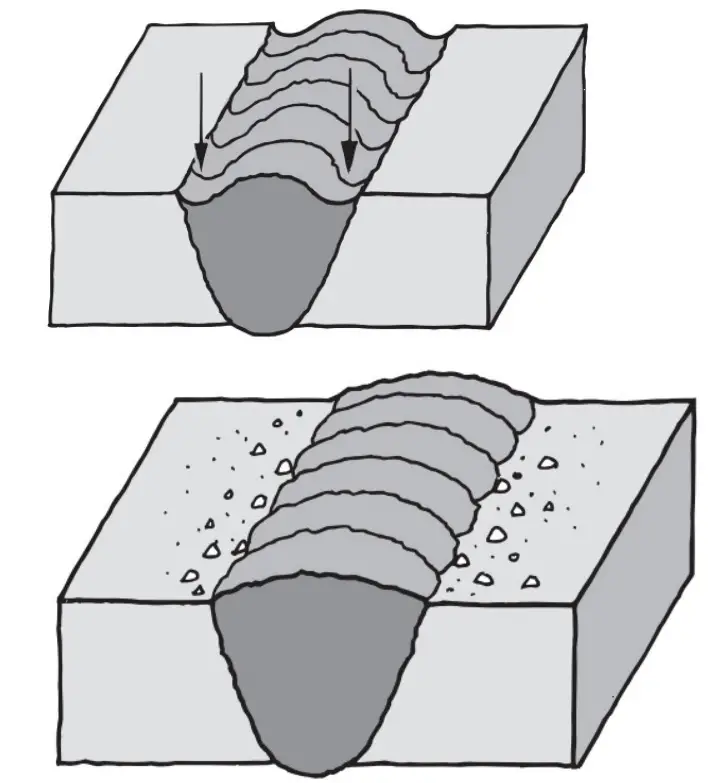

(5) Onvolledige penetratie:

Het verwijst naar het fenomeen waarbij de wortel van de lasnaad niet volledig gesmolten is tijdens het lassen. Onvolledige inbranding komt vaak voor bij de wortel van enkelzijdig lassen en het midden van dubbelzijdig lassen.

Onvolledige inbranding vermindert niet alleen de mechanische eigenschappen van de lasverbinding, maar creëert ook spanningsconcentratiepunten bij de onvolledige inbranding, wat leidt tot scheurvorming.

De oorzaken van onvolledige inbranding zijn onder andere onvoldoende lasstroom, te hoge lassnelheid, onjuiste elektrodehoek, boogslag, onvoldoende groefhoek of spleet, snelle warmteafvoer van het werkstuk, belemmering van oxidatie en slak, enz.

Elke factor die voldoende samensmelting tussen het elektrodemetaal en het basismetaal verhindert, kan onvolledige penetratie veroorzaken.

Maatregelen om onvolledige penetratie te voorkomen zijn onder andere:

① Juiste selectie van groefvorm en montagespeling, en verwijdering van vuil en slak tussen de groefzijden en laslagen.

② Selectie van de juiste lasstroom en lassnelheid.

③ Tijdens het lassen moet voortdurend aandacht worden besteed aan het aanpassen van de elektrodehoek, vooral bij booginslag of excentriciteit van de elektrode, om te zorgen voor voldoende versmelting tussen het lasmetaal en het basismetaal.

④ Voor werkstukken met een hoge warmtegeleiding en een groot warmteafvoergebied, voorverwarmen voor het lassen of verwarming tijdens het lasproces moet worden toegepast.

(6) Gebrek aan fusie:

Gebrek aan smelting verwijst naar het gedeelte waar het lasmetaal en het basismetaal of tussen de lasmetalen niet volledig gesmolten en gesmolten zijn tijdens het lassen. Gebrek aan versmelting heeft dezelfde gevaren als onvolledige inbranding. De oorzaken van te weinig versmelting zijn onder andere laswarmte ingang, booginslag, roest en vuil op de groefzijwanden, onvolledige slakverwijdering tussen de laslagen, enz.

(7) Kraters, verzakken en gebrek aan lasmetaal:

Kraters verwijzen naar de plaatselijke depressies die worden gevormd op het oppervlak of de achterkant van de las, lager dan het oppervlak van het basismetaal. Zinken treedt op wanneer te veel gesmolten metaal door de achterkant van de las dringt, waardoor de voorkant van de las zakt en de achterkant uitsteekt. Gebrek aan lasmetaal verwijst naar de continue of intermitterende groef die wordt gevormd op het oppervlak van de las als gevolg van onvoldoende toevoegmetaal.

Deze defecten verzwakken de effectieve dwarsdoorsnede van de las, wat leidt tot spanningsconcentratie en een ernstige vermindering in lassterkte. Zinken komt vaak voor bij vlaklassen en horizontaal lassen, vooral bij pijplassen, waar dergelijke defecten waarschijnlijk ontstaan door het uitzakken van gesmolten metaal. In argon booglassenEr moet op worden gelet dat de elektrode tijdens het beëindigen van de boog korte tijd in het smeltbad blijft of er moet een cirkelvormige verplaatsing worden gebruikt om kraters bij het beëindigen van de boog te voorkomen.

(8) Opname van wolfraam:

Oorzaken:

⑴ Door verkeerd lassen komt de wolfraamelektrode in contact met het werkstuk en smelt in het lasmetaal.

⑵ Gebruik een wolfraamelektrode met een kleine diameter en een hoge lasstroom.

⑶ De lasdraad raakt de punt van de wolfraamelektrode.

⑷ Overmatig verbranden en oververhitten van de wolfraamelektrode.

⑸ Slechte gasbescherming of ernstige oxidatie van de wolfraamelektrode.

Preventieve maatregelen:

⑴ Gebruik hoogfrequente hoogspanningsboogontsteking om contactboogontsteking te voorkomen.

⑵ Kies de juiste wolfraamelektrodiameter op basis van de vereiste lasstroom. ⑶ Train de operationele vaardigheden en vermijd contact tussen de lasdraad en de wolfraamelektrode.

⑷ Slijp de wolfraamelektrode onmiddellijk af en vervang hem als hij ernstige barsten of brandwonden vertoont.

Zorg voor de juiste uitsteeklengte van de wolfraamelektrode, verhoog de gasstroomsnelheid en verhoog de nabloeitijd om wolfraamoxidatie te voorkomen.

(9) Poreusheid:

① Vorming en gevaren van porositeit:

Tijdens het lassen vormen bellen in het smeltbad die tijdens het stollen niet ontsnappen en achterblijven, holtes die porositeit worden genoemd. Porositeit kan worden ingedeeld in dichte porositeit en poreuze porositeit. Het belangrijkste gas dat porositeit vormt in de las is waterstof. Waterstof in het lasgebied kan afkomstig zijn van verschillende bronnen, waaronder vocht in de atmosfeer van de boogkolom, vocht geadsorbeerd aan de lasmateriaal en de oxidelaag op het oppervlak van het basismetaal.

Deze vochtbronnen vormen bellen in het smeltbad onder de hoge temperatuur van de boog, maar komen niet omhoog en vormen porositeit. Poreusheid heeft een aanzienlijke invloed op de prestaties van de las. Het vermindert niet alleen de effectieve werkdoorsnede van de las en verzwakt de mechanische eigenschappen ervan, maar tast ook de dichtheid van de las aan, waardoor deze gevoelig is voor lekkage. De randen van porositeit kunnen spanningsconcentratie veroorzaken, waardoor de plasticiteit van de las vermindert.

Daarom is een strikte controle van de porositeit essentieel voor kritieke lasverbindingen.

② Oorzaken van porositeit:

① Lage zuiverheid van argongas, te veel onzuiverheden of vocht in de argongasleiding en gaslekkage in de leiding.

② Onvoldoende reiniging van de lasdraad of het basismetaal in de buurt van de groef vóór het lassen, of herbesmetting met vuil en vocht na het reinigen.

③ Slechte argongasbescherming tijdens argonbooglassen, onstabiele boog, te lange booglengte, overmatig uitsteken van wolfraamelektrode.

④ Onjuiste selectie van lasparameterste hoge of te lage lassnelheid.

Hoge vochtigheid in de omgeving en hoge windsnelheid.

Preventieve maatregelen:

① Zorg voor de zuiverheid van de schermgas.

② Maak de lasdraad en het basismetaal bij de groef goed schoon.

③ Kies de juiste lasparameters.

④ Voorverwarmen vóór het lassen indien nodig.

⑤ Vermijd werken in een vochtige omgeving en neem maatregelen ter bescherming tegen de wind.

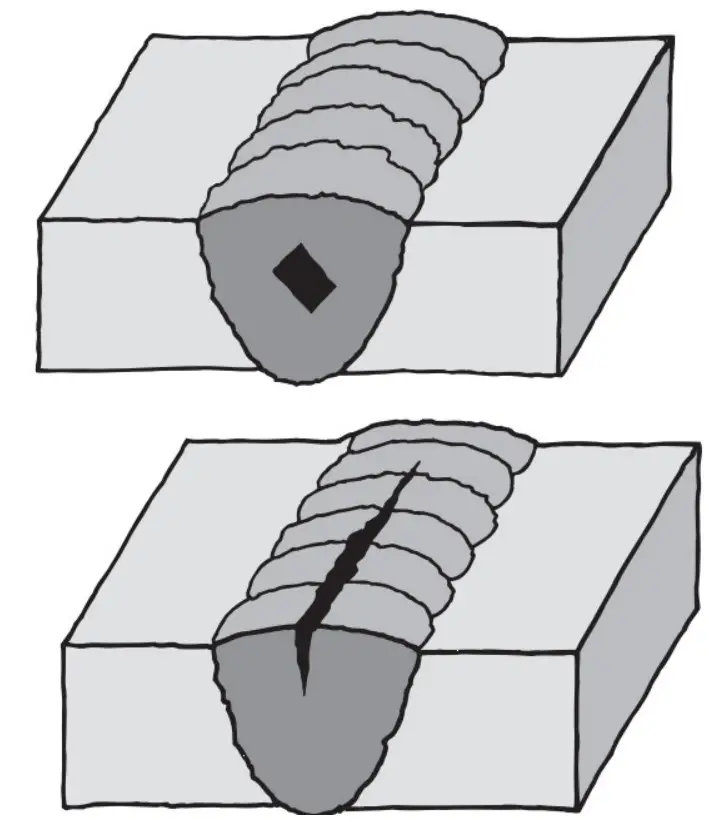

(10) Scheuren:

Scheuren zijn openingen die worden gevormd door de vernietiging van de atomaire bindingskracht in gelokaliseerde gebieden van het metaal in de lasverbinding onder lasspanningen en andere verbrossingsfactoren. Scheuren in lasverbindingen, vooral thermische scheuren in aluminium en aluminium lassen van legeringenzijn de gevaarlijkste lasdefecten.

Ze hebben een grote invloed op de prestaties, bruikbaarheid en veiligheid van gelaste constructies en zijn de hoofdoorzaak van veel lasfouten in constructies.

Oorzaken van scheuren:

① Verkeerde selectie van lasdraad: Als het Mg-gehalte in de las minder is dan 3% of als het Fe- en Si onzuiverheidsgehalte de gespecificeerde limiet overschrijdt, neemt de scheurneiging toe. Wanneer het lastemperatuur te hoog is, ontstaan er liquatiescheuren in de warmte-beïnvloede zone.

② Verkeerde keuze van lasvolgorde.

③ Als de hittebron te snel wordt verwijderd tijdens het beëindigen of onderbreken van het lassen, of als de krater niet goed wordt gevuld, zullen er waarschijnlijk kraterscheuren ontstaan.

④ Concentratie van lassen of overmatige hitte in de warmte-beïnvloede zone leidt tot overmatige vervormingsspanning.

⑤ Te veel onzuiverheden in oplosmiddelen en lasdraadbeschermgas.

⑥ Onredelijk constructieontwerp met overmatige concentratie van lassen, wat leidt tot overmatige ingehouden spanning in de lasverbinding.

Preventieve maatregelen:

① Juiste selectie van lasdraad voor een goede afstemming van lassamenstelling en basis metaalsamenstelling.

② Een redelijke lasvolgorde kiezen.

③ Als het lassen wordt beëindigd of onderbroken, verminder dan de boogstroom, verleng de boogbeëindigingstijd iets en vul het gebied waar de boog wordt beëindigd met lasdraad of installeer een kratervulapparaat aan het einde van de las om de boog te beëindigen.

④ De temperatuur en vervorming in de warmte-beïnvloede zone controleren en zo nodig voorverwarmingsmaatregelen uitvoeren.

⑤ Verminder de stijfheid van de lasstructuuren vermijd zoveel mogelijk spanningsconcentratie in de las.

Het belang van lasinspectie:

Lasinspectie is een belangrijke maatregel om een uitstekende productkwaliteit te garanderen en te voorkomen dat schroot de fabriek verlaat. Tijdens het proefproductieproces kan inspectie kwaliteitsproblemen identificeren, de oorzaken vaststellen en defecten elimineren. Dit garandeert de toepassing van nieuwe producten of processen en garandeert de kwaliteit.

Niet-destructief testen verwijst naar de methode om defecten op te sporen zonder de prestaties en integriteit van het geteste materiaal of eindproduct te beschadigen. Het omvat visuele inspectie, dichtheidsinspectie en niet-destructief testen.

1.1 Visuele inspectie

Visuele inspectie van lasverbindingen is een eenvoudige en veelgebruikte methode. Het wordt meestal uitgevoerd met het blote oog of met een vergrootglas van 5-10x. Het belangrijkste doel is om te controleren op defecten zoals scheuren, poreusheid, ondersnijding, lasrups, doorbranding en kraters op het lasoppervlak.

Er wordt ook gekeken naar de kwaliteit van de lasvorming, of de wapeningshoogte voldoet aan de patroonvereisten en of de overgang van de las naar het basismetaal vloeiend verloopt.

Deze inspectiemethode wordt voornamelijk gebruikt om de doorgangsdefecten te detecteren in vaten of pijpleidingen die niet onder hoge of lage druk staan. Gebruikelijke dichtheidsinspectiemethoden zijn hydrostatische testen en pneumatische testen.

2.1 Hydrostatisch testen

Hydrostatische testen worden vaak gebruikt om de sterkte en dichtheid van het omhulsel en de lasnaden te controleren. De specifieke procedure is als volgt:

① Kies een gekwalificeerde drukmeter met een nauwkeurigheid van niet minder dan 1,5 graad.

② Vul het vat met water, zorg ervoor dat alle lucht in het vat grondig verwijderd is en dicht alle openingen en poorten van het vat af. Gebruik vervolgens een waterpomp om de druk in het vat te verhogen tot 1,25 tot 1,5 maal de werkdruk. Gebruik vervolgens een waterpomp om de druk in het vat te verhogen tot 1,25 tot 1,5 maal de werkdruk.

③ Tijdens het drukverhogingsproces moet de druk geleidelijk worden verhoogd en tijdelijk op elk niveau worden gehouden. De druk mag niet in één keer worden verhoogd tot de testdruk. Houd de druk een bepaalde tijd aan. Verlaag de druk daarna langzaam tot de werkdruk en inspecteer de lassen zorgvuldig.

Als er waterdruppels, fijne waterstromen of tekenen van vochtigheid op de las worden aangetroffen, geeft dit aan dat de las niet dicht is. Markeer het en voer reparatiewerkzaamheden uit na het lossen van het vat totdat de hydrostatische test is gekwalificeerd.

④ Hydrostatische testen kunnen ook worden uitgevoerd als een destructieve test om het draagvermogen van het product te evalueren.

2.2 Pneumatisch testen

Pneumatisch testen is een gevoeligere en snellere methode in vergelijking met hydrostatisch testen en het geteste product hoeft achteraf niet te worden afgevoerd.

Pneumatisch testen brengt echter hogere risico's met zich mee dan hydrostatisch testen. Tijdens de test wordt de luchtdruk eerst opgevoerd tot de gespecificeerde waarde volgens de technische voorwaarden van het product. Daarna wordt de inlaatklep gesloten en wordt de druk gestopt.

Een meetapparaat wordt gebruikt om rond de las te bewegen om te controleren op luchtlekkage (of er kan een zeepoplossing worden aangebracht) of om te kijken of de aflezing op de drukmeter afneemt. Als het meetapparaat een alarm geeft, geeft dit aan dat de lasverbinding niet dicht is. Nadat de druk is weggelaten, moeten reparaties worden uitgevoerd en moet er opnieuw worden gelast tot een nieuwe inspectie bevestigt dat de lasverbinding in orde is voordat deze de fabriek verlaat.

Niet-destructief onderzoek wordt voornamelijk gebruikt om fijne oppervlaktedefecten en inwendige defecten in de las op te sporen. Voorbeelden zijn slakinsluitsels, porositeit, scheuren, gebrek aan versmelting, enz. Deze testmethoden worden veel toegepast in belangrijke lasconstructies. Gangbare niet-destructieve testmethoden zijn onder andere penetrant onderzoek, ultrasoon onderzoek en radiografisch onderzoek.

3.1 Penetrant onderzoek

Penetrant onderzoek is een methode om oppervlaktedefecten in lasnaden op te sporen. Het vereist echter een hoge oppervlakteafwerking van het lasstuk. Tijdens de inspectie wordt de las gereinigd met een reinigingsmiddel en vervolgens bespoten met een kleurstofpenetrant. De kleurstofpenetrant met een goede vloeibaarheid en doorlaatbaarheid infiltreert in de fijne scheurtjes op het oppervlak van de las.

Daarna wordt het lasoppervlak gereinigd met een reinigingsmiddel en bedekt met een ontwikkelaar. Wanneer de kleurstofpenetrant die in de scheur is geïnfiltreerd de ontwikkelaar tegenkomt, worden de positie, de vorm en de grootte van het defect onthuld.

3.2 Ultrasoon testen

Ultrasoon testen wordt gebruikt om inwendige defecten op te sporen in dikke lasverbindingen. Het is geschikt voor het detecteren van defecten zoals porositeit, insluitsels en scheuren in elk deel van een las met een dikte van 8 tot 120 mm. Ultrasoon onderzoek is echter beperkt in het onderscheiden van defecten en heeft geen visuele weergave.

Tijdens de inspectie moet het werkstukoppervlak glad zijn en bedekt met een laagje olie als medium. Ultrasone golven worden vanaf het oppervlak in het werkstuk gestuurd en planten zich inwendig voort. Wanneer ze interne defecten, het werkstukoppervlak of het bodemoppervlak tegenkomen, veroorzaken ze reflecties.

De ultrasone golven worden door de sonde omgezet in elektrische signalen. De afstand tussen de defectpuls en de beginpuls en de bodempuls bepaalt de diepte van het defect, terwijl de hoogte van het defectpulssignaal de grootte van het defect bepaalt.

3.3 Radiografisch onderzoek

Radiografisch testen is een nauwkeurige en betrouwbare methode om inwendige defecten in lassen op te sporen. Röntgenstralen worden vaak gebruikt voor radiografisch onderzoek. Het is geschikt voor het detecteren van defecten zoals poreusheid, insluitsels, gebrek aan inbranding, gebrek aan versmelting en scheuren in lassen met een dikte van 2 tot 65 mm.

Röntgenstralen kunnen de locatie, vorm, grootte en verdeling van defecten visueel en nauwkeurig weergeven. Gebrek aan inbranding verschijnt als een onderbroken of ononderbroken zwarte lijn op de film, vaak uit het midden van de las, met verschillende breedtes en ongelijke zwartheid.

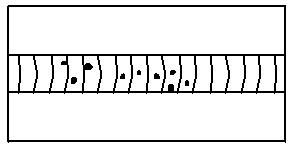

Porositeit wordt gekenmerkt door een inconsistente verdeling, met dichte en schaarse cirkelvormige of elliptische zwarte stippen. De zwartheid van porositeit is over het algemeen groter en gelijkmatiger in de buurt van het centrum en neemt geleidelijk af naar de randen toe. Slakinsluitsels verschijnen vaak in verschillende vormen, als stippen of langwerpige vormen op de film.

Puntvormige slakinsluitsels zijn individuele zwarte stippen met onregelmatige vormen en hoekige randen, met een relatief uniforme zwartheid. Langwerpige slakinsluitsels verschijnen als brede en korte dikke lijnen, met inconsistente breedtes.

Scheurtjes verschijnen meestal als licht gebogen zwarte fijne lijntjes op de film, soms als rechte fijne lijntjes. Ze hebben duidelijke contouren, met taps toelopende uiteinden en een iets breder middengedeelte.

Vertakkingsverschijnselen worden zelden waargenomen en de zwartheid neemt geleidelijk af naar de uiteinden toe tot ze verdwijnt. In de standaarden voor radiografisch testen wordt de laskwaliteit onderverdeeld in vier graden, waarbij graad I staat voor de beste kwaliteit en graad IV voor de slechtste kwaliteit. Met radiografisch onderzoek kan het type defect direct worden bepaald aan de hand van de film, terwijl het moeilijker is om het defecttype te bepalen met ultrasoon onderzoek.

3.4. Destructief onderzoek van mechanische eigenschappen:

Dit omvat spanningstesten, buigtesten (positief, negatief en door de dikte), hardheidstesten, botsproeven en metallografische testen (macro en micro).

Trekproeven kunnen de treksterkte bepalen, treksterkteen plasticiteit (rek en oppervlaktevermindering) van lasverbindingen en defecten bij de lasbreuk.

⑵ Buigtests: evalueren de plasticiteit van lasverbindingen.

⑶ Kerfslagbeproeving: beoordeelt de kerfslagtaaiheid en kerfslaggevoeligheid van lasmetaal en lasverbindingen.

Hardheidsmeting: onderzoekt de hardheid van lassen en warmte-beïnvloede zones, waardoor een indirecte schatting van de materiaalsterkte mogelijk is.

⑸ Metallografisch testen: observeert voornamelijk veranderingen in de metallografische structuur en microdefecten als gevolg van metallurgische processen.

Na laskwaliteit Als er defecten worden gevonden die de toegestane normen overschrijden, moet er opnieuw worden gewerkt. Strenge kwaliteitscontrole van het lassen en inspectie van de omstandigheden van het lasproces worden over het algemeen uitgevoerd door bekwame technici, en lasdefecten komen alleen voor onder extreem zeldzame omstandigheden.

Voordat lasdefecten worden hersteld, is het cruciaal om het type, de locatie en de grootte van de defecten nauwkeurig te bepalen. Dit is essentieel om ervoor te zorgen dat het herstelwerk bij de eerste poging gekwalificeerd is.

Voor inwendige defecten moeten uitgebreide niet-destructieve testmethoden zoals radiografisch en ultrasoon onderzoek worden gebruikt om het type, de locatie en de grootte van de lasdefecten nauwkeurig te bepalen.

Voor lasdefecten aan drukvaten moet een herwerkplan worden ontwikkeld voorafgaand aan het herwerkproces. Het herwerkplan moet ook worden goedgekeurd door een lasingenieur. De uitvoering van het herwerkplan moet gebaseerd zijn op de evaluatie van de lasprocedures en alleen als het plan geschikt wordt bevonden, moet het herwerk worden uitgevoerd.

Het herwerkplan moet erop gericht zijn dat de herbewerking bij de eerste poging gekwalificeerd is. Het aantal herbewerkingspogingen in hetzelfde gebied van de las mag niet meer dan twee zijn.

Mechanische methoden moeten worden gebruikt om lasdefecten te verwijderen in plaats van boogmethoden. Mechanische verwijdering kan worden bereikt met haakse slijpschijven, draaien of pneumatische frezen. Het verwijderingsproces verhit de lasverbinding niet, waardoor veranderingen in de structuur en eigenschappen van de verbinding worden voorkomen.

Besteed aandacht aan het maken van groeven, sleuven en de juiste groefbreedte en -lengte tijdens het verwijderen van defecten, rekening houdend met de spanning en vervorming tijdens het opnieuw lassen.

Na het verwijderen van lasfouten moeten olievlekken en oxidelagen worden gereinigd. Opnieuw lassen moet worden uitgevoerd volgens de goedgekeurde lasprocedurespecificatie. Tijdens het herlassen is het raadzaam om een lagere lasenergie te gebruiken en de juiste voorverwarmingsmaatregelen toe te passen.

Waar mogelijk moet meerlaags worden gelast. Na het lassen moeten maatregelen worden genomen om lasdefecten te voorkomen.

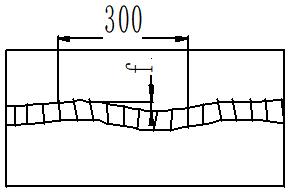

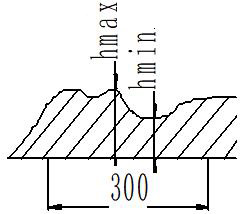

1. Lasnaadlengte binnen het bereik van 300 mm, lasnaadoneffenheid ≤ 1 mm.

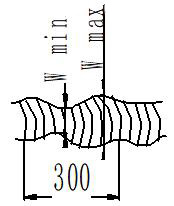

2. Lasnaadlengte binnen het bereik van 300 mm, lasnaadbreedteverschil ≤ 1 mm.

3. Lasnaadlengte binnen het bereik van 300 mm, lasnaadrand rechtheid ≤ 2,0 mm.

4. De rimpeling van het lasnaadoppervlak moet uniform en consistent zijn, met een rimpelingafstand van 2-3 mm en een hoogteverschil tussen de rimpelingen ≤ 0,5 mm.

5. Voorschriften voor het uiterlijk van GTAW-stuiklassen (voor langs- en omtrekstuiklassen)

6. De eisen voor foutieve uitlijning van stuiklassen staan in tabel 1:

Tabel 1

| Plaatdikte δ (mm) | Tolerantie uitlijnfouten e (mm) | |

| Longitudinale stompe las | 6>δ | e≤1 |

| 6≤δ<16 | e≤1.5 | |

| 16≤δ | e≤2 | |

| Rondomlopende stompe las | 6>δ | e≤1 |

| 6≤δ<16 | e≤1.5 | |

| 16≤δ | e≤2.5 |

7. Uitstulping bij omtreklasnaad ≤ 1 mm.

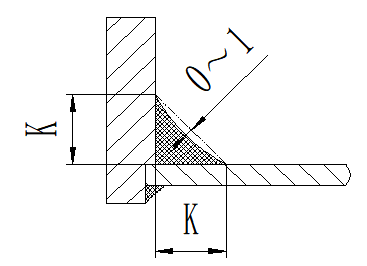

8. Uiterlijk en inspectie-eisen voor hoeklassen:

(a) Voor wanddikte t van de cilinder: 6~10,5mm; hoogte van de hoeklassen binnen en buiten de cilinder: GMAW: 8+1mm, GTAW: 10+1mm.

(b) Voor wanddikte t van de cilinder: 12mm; hoogte van de hoeklassen binnen en buiten de cilinder: GMAW: 10+1mm, GTAW: 12+1mm.

(c) Voor wanddikte t van de cilinder: 15~16mm; hoogte van de hoeklassen binnen en buiten de cilinder: GMAW: 12+1mm, GTAW: 14+1mm.

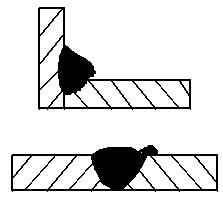

(d) De binnenlasnaad is een vlakke lasnaad, die een gladde overgang moet hebben met het basismateriaal en niet lager mag liggen dan het oppervlak van het basismateriaal.

(e) De buitenste lasnaad is een vlakke lasnaad, waarbij de breedte van de lasnaad voldoet aan de eisen van de punten 5.1 en 5.2 en de overtollige hoogte van de lasnaad 0,5~2mm bedraagt.

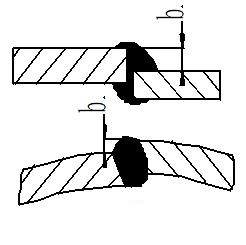

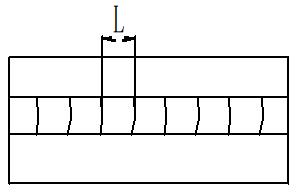

9. Het hoogteverschil tussen lasnaadafmetingen (a-b) ≤ 2mm (zie Figuur 1); exclusief de invloed van lassen op boutmontage zoals gespecificeerd op de tekening of het proces.

10. Lasnaadonderdrukking 0-1 mm. (zie afbeelding 2)

1. 1. Ondersnijding van de lasnaad:

De diepte van de ondersnijding van de lasnaad mag niet groter zijn dan 0,3 mm en de totale lengte van de ondersnijding aan beide zijden van de lasnaad mag niet groter zijn dan 10% van de lengte van de lasnaad.

1.1 Als de diepte van de ondersnijding van de lasnaad groter is dan 0,3 mm maar niet meer dan 0,5 mm, moet de ondersnijding op het moedermateriaal bij de lasnaad worden geslepen met een elektrische of pneumatische slijpschijf om een gladde overgang te krijgen tussen de lasnaad en het moedermateriaal, zonder dat er na het slijpen depressies achterblijven.

1.2 Als de diepte van de lasnaadondersnijding groter is dan 0,5 mm, moet handmatig TIG-lassen moet worden uitgevoerd om het defect in de ondersnijding op te vullen. Na het lassen moet het gebied worden geslepen met een elektrische of pneumatische slijpschijf om een gladde overgang te krijgen, zonder na het slijpen depressies achter te laten op de lasnaad.

2. Poreusheid:

Het oppervlak van de lasnaad mag niet poreus zijn.

2.1 Voor poreusheid kleiner dan Φ 0,5 mm moet het defect met een kleine hamer worden aangetikt en vervolgens worden weggeslepen met een elektrische of pneumatische slijpschijf.

2.2 Voor poreusheid groter dan Φ 0,5 mm of geclusterde poreusheid moet na het verwijderen van de poreusheid handmatig TIG-lassen worden uitgevoerd, gevolgd door slijpen met een elektrische of pneumatische slijpschijf om een gladde afwerking te verkrijgen.

3. Lasspatten:

Er mogen geen lasspatten op het oppervlak van de lasnaad terechtkomen.

3.1 Lasspatten moeten worden gerepareerd met handmatig TIG-lassen of worden weggeslepen met een haakse slijper voor een gladde afwerking.

4. Scheuren:

De lasnaad mag geen scheuren vertonen.

4.1 Als er scheuren worden gevonden, moet de scheur volledig worden verwijderd, gevolgd door handmatig TIG-lassen.

5. Doorbranden, onvolledige versmelting, onvolledige penetratie en depressies zijn niet toegestaan.

5.1 Als onvolledige samensmelting, onvolledige inbranding of deuken worden gevonden, moeten deze worden gerepareerd met handmatig TIG-lassen.

6. Het binnen- en buitenoppervlak van de mantel moeten vrij zijn van lasspetters, lasparels, oxiden, enz.

6.1 Als lasspatten, lasparels of oxiden op de lasnaad worden aangetroffen, moeten deze volledig worden verwijderd met een roestvaststalen draadborstel of slijpschijf.

7. Overlap lasnaad:

In rechte naad en omtrek naadlassen van de mantel mag het overlappende deel van de lasnaad geen hoogteverschil van meer dan 0,5 mm hebben. Bij de lasnaadverbinding mag het hoogteverschil van de lasnaad niet meer dan 0,5 mm bedragen.

8. Elke lasnaad mag niet op meer dan één plaats gerepareerd worden en na reparatie mogen er geen ondersnijdingen, poreusheid, scheuren of depressies als lasdefecten te zien zijn.

9. Als de buitenste lasnaad er lelijk uitziet, moet hij worden geslepen met een hoekslijpmachine, waarbij de slijplengte niet meer dan 30 mm mag bedragen. (Slijpen op andere plaatsen is niet toegestaan).

10. Als de breedte van de lasnaad bij het reparatiegebied groter is dan de oorspronkelijke lasnaadbreedte, moet deze worden geslepen zodat hij vlak is en overeenkomt met de oorspronkelijke lasnaadbreedte, met een gladde overgang. (Zie afbeelding 3)

11. Inspectieschema lasnaad

Inspectieschema lasnaden

| NEE. | Diagram van defecttypes | Eisen en maatregelen voor lasnaden |

| 1 | Rechtheid | Maximaal toelaatbare afwijking van f > 2 mm binnen elke 300 m |

| 2 | Oneffenheid Verschil | Maximaal toegestaan verschil van (hmax - hmin) > 1 mm binnen 300 mm |

| 3 | Scheefstand | Inspecteer de buitenmaten van de lasnaad volgens item 6. |

| 4 | Diktevariatie | Maximaal toegestaan verschil van (wmax - wmin) > 1 mm binnen elke 30 mm |

| 5 | Golflengte van golflijnen | Golflengte van golflijnen: L = 2~3mm |

| 6 | Ondersnijding | Voer de inspectie van de ondersnijdingsdiepte (h) uit volgens item 1 van de lasnaadinspectie. |

| 7 |  | Defecten of reparaties mogen niet worden verwijderd of gelast. |

| 8 |  | Defecten en reparaties mogen niet bestaan of worden verwijderd of gelast. |

| 9 | Uitstulping lasnaad | Slijp- of lasreparaties zijn niet toegestaan. |

| 10 | Onvolledige vulling of depressies | De aanwezigheid van lasreparaties is niet toegestaan. |

| 11 | Onvolledige penetratie | Lasreparaties zijn niet toegestaan. |

| 12 | Lasspatten en oxiden | Schoonmaken is niet toegestaan. |

Heldere lichtbron, vergrootglas tot 5x, liniaal voor lasnaadinspectie.