Heb je je ooit afgevraagd hoe de kwaliteit van het laswerk de betrouwbaarheid van elektronische producten beïnvloedt? Bij lassen kan zelfs een kleine fout leiden tot aanzienlijke storingen. Dit artikel gaat in op de belangrijkste normen en inspectiemethoden om de laskwaliteit te waarborgen, waarbij aspecten zoals elektrische en mechanische integriteit, uiterlijk en inspectietechnieken aan bod komen. Aan het eind zult u begrijpen hoe u veelvoorkomende lasfouten kunt identificeren en voorkomen, zodat u verzekerd bent van robuuste en betrouwbare elektronische assemblages. Duik in de materie om te ontdekken hoe het beheersen van deze normen uw producten kan beschermen tegen kostbare storingen.

Lassen is een belangrijk technologisch proces in de assemblage van elektronische producten en is een cruciale fase in de productie ervan.

Het wordt veel gebruikt bij het experimenteren, afstellen en produceren van elektronische producten en vormt een aanzienlijke werklast. De kwaliteit van het lassen beïnvloedt direct de kwaliteit van het product.

De meeste storingen in elektronische producten zijn, naast problemen met componenten, voornamelijk te wijten aan slechte laskwaliteit. Daarom is het beheersen van bekwame lasvaardigheden essentieel voor de productkwaliteit.

De kwaliteitseisen voor laspunten moeten een goed elektrisch contact, een stevig mechanisch contact en een esthetisch uiterlijk omvatten.

Het meest kritieke aspect om de kwaliteit van de laspunten te garanderen is het vermijden van koude soldeerverbindingen.

Lassen is de belangrijkste manier om elektrische verbindingen in elektronische circuits fysiek te realiseren. Soldeerverbindingen worden niet verkregen door druk, maar door het vormen van een vaste legeringslaag tijdens het lasproces om het doel van elektrische aansluiting te bereiken.

Als het soldeer alleen gestapeld is op het oppervlak van de gelaste delen of slechts een klein deel een legeringslaag vormt, kan het moeilijk zijn om problemen met de laspunt te detecteren tijdens de eerste tests en het gebruik.

Zo'n laspunt kan op korte termijn stroom doorlaten, maar door veranderingen in de omstandigheden en het verstrijken van de tijd oxideert de contactlaag, scheidt deze en creëert intermitterende of niet-werkende circuits.

Bij het observeren van de buitenkant van het laspunt kan het nog steeds lijken alsof er niets aan de hand is, wat een groot probleem is bij het gebruik van elektronische instrumenten en een probleem dat serieus moet worden genomen tijdens de fabricage van producten.

Lassen dient niet alleen voor de elektrische verbinding, maar zet ook onderdelen vast en zorgt voor een mechanische verbinding. Om ervoor te zorgen dat de gelaste onderdelen niet afvallen of losraken wanneer ze worden blootgesteld aan trillingen of schokken, moeten de laspunten voldoende mechanische sterkte hebben.

In het algemeen kan dit worden bereikt door de aansluitdraden van de te lassen onderdelen te buigen en vervolgens te lassen.

Lood-tin legering, gebruikt als soldeermateriaal, heeft een relatief lage sterkte, met de treksterkte van veelgebruikte lood-tin soldeermaterialen ongeveer 3-4,7kg/cm2, slechts 10% van gewoon staal.

Om de sterkte te verhogen is een voldoende verbindingsoppervlak nodig. Als het een koude soldeerverbinding is waarbij het soldeer alleen maar op het soldeerpad is gestapeld, zal het geen sterkte hebben.

Een goede laspunt heeft de juiste hoeveelheid soldeer nodig, heeft een metaalglans, heeft geen pieken of bruggen en beschadigt de isolatielaag van de draad of aangrenzende componenten niet. Een goed uiterlijk weerspiegelt de kwaliteit van het laswerk.

Opmerking: De aanwezigheid van een metaalglans duidt op een geschikte lastemperatuur en de vorming van een legeringslaag, wat niet alleen een vereiste is voor het esthetische uiterlijk.

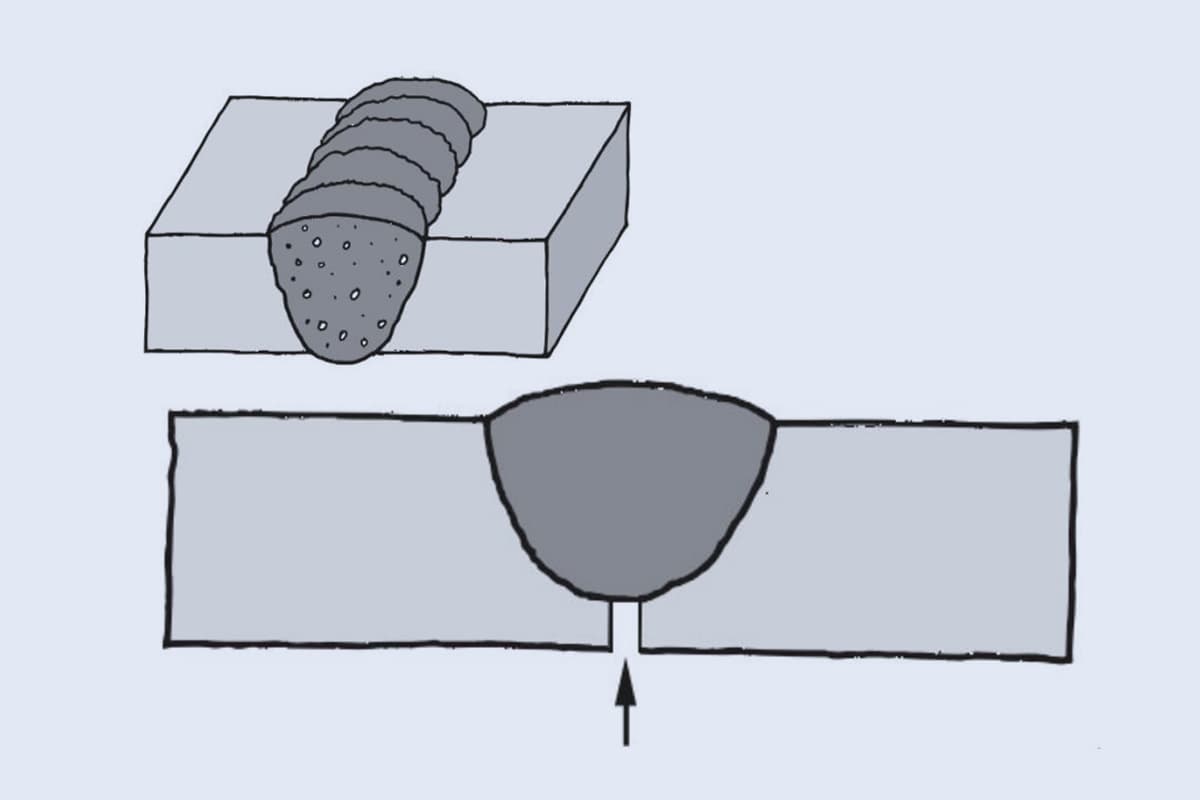

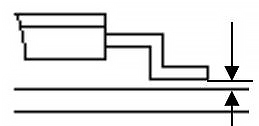

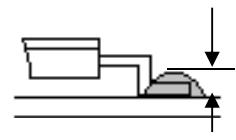

Het uiterlijk van een typisch laspunt is afgebeeld in figuur 1, met de volgende gemeenschappelijke kenmerken:

Naast visuele inspectie (of het gebruik van een vergrootglas of microscoop) om te controleren of het laspunt aan de bovenstaande normen voldoet, omvat de inspectie van de laskwaliteit ook het volgende: ontbrekende lassen; stekelig soldeer; door soldeer veroorzaakte kortsluiting tussen draden (d.w.z. "overbruggen"); schade aan de isolatie van draden en componenten; vormgeven van draden; spatten van soldeer.

Tijdens de inspectie worden, naast visuele controles, methoden zoals aanraken, pincetproeven en draadtrekken gebruikt om te controleren op defecten zoals draadbreuk en afbladderen van de pad.

Visuele inspectie omvat het controleren van de laskwaliteit vanuit een extern perspectief om eventuele defecten in het laspunt te identificeren.

De belangrijkste inhoud van visuele inspectie omvat:

1. Of er ontbrekende lassen zijn, d.w.z. laspunten die gesoldeerd zouden moeten zijn, zijn dat niet.

2. De glans van het laspunt.

3. Of er voldoende soldeer op het laspunt zit.

4. Of er restfluxen zijn rond het laspunt.

5. Of er doorlopende lasnaden zijn en of de pads zijn afgegleden.

6. Of het laspunt scheuren vertoont.

7. Of het laspunt ongelijk is; of er een stekelig verschijnsel op het laspunt is.

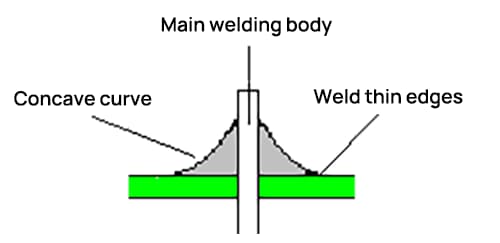

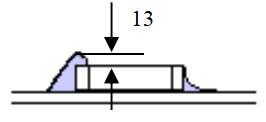

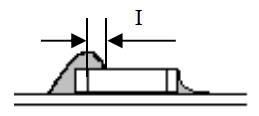

Figuur 2 toont de juiste laspuntvorm. In de figuur is (a) de vorm van een recht ingebracht laspunt en (b) de vorm van een halfgebogen laspunt.

Aanraakinspectie heeft voornamelijk betrekking op de vraag of er losse of onveilig gelaste onderdelen zijn wanneer ze worden aangeraakt.

Gebruik een pincet om de componentdraad vast te houden en trek er voorzichtig aan om te zien of er iets los zit. Of het soldeer aan de bovenkant eraf valt als het laspunt wordt geschud.

Nadat de uitwendige inspectie is voltooid en de bedrading correct is bevonden, kan de inschakelinspectie worden uitgevoerd, die essentieel is voor het testen van de circuitprestaties.

Als de externe inspectie niet rigoureus wordt uitgevoerd, is de inschakelinspectie niet alleen moeilijker, maar kan deze ook apparatuur beschadigen en veiligheidsongevallen veroorzaken.

Als de voedingsaansluiting bijvoorbeeld niet goed is gesoldeerd, kan het apparaat niet worden ingeschakeld tijdens de inschakelinspectie, waardoor controle onmogelijk is.

Inschakelinspectie en analyse van de oorzaak

Inspectie elektrificatie

(1) Falen van onderdelen

(2) Slechte elektrische geleidbaarheid

Inspecties bij het inschakelen kunnen veel kleine defecten aan het licht brengen, zoals circuitbruggen die niet met het blote oog zichtbaar zijn. Het is echter een uitdaging om potentiële problemen zoals interne droogsolderingen te detecteren.

Daarom ligt de fundamentele oplossing in het verbeteren van het vaardigheidsniveau van het lasproces, in plaats van de taak over te laten aan het inspectieproces.

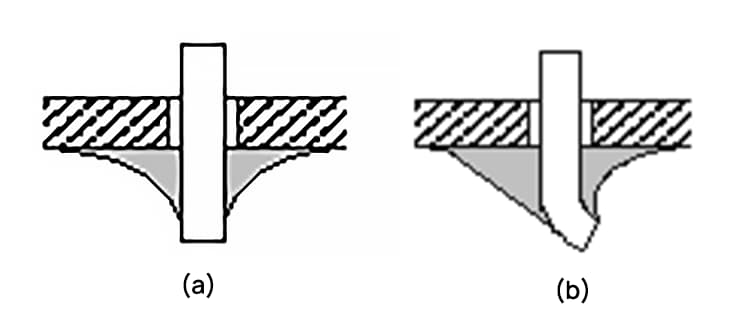

De relatie tussen potentiële fouten die kunnen optreden tijdens de inschakelinspectie en lasdefecten wordt ter referentie geïllustreerd in Figuur 3.

Er zijn talloze oorzaken voor lasfouten. Bij bepaalde materialen (soldeer en vloeimiddel) en gereedschappen (soldeerbout, mal) zijn de gebruikte methoden en het verantwoordelijkheidsgevoel van de operator bepalende factoren.

De veel voorkomende defecten in de positionering van componenten en soldeerverbindingen van PCBA's worden weergegeven in tabel 1 en 2.

In deze tabellen staan het uiterlijk, de kenmerken en de gevaren van veelvoorkomende soldeerfouten, samen met een analyse van de oorzaken.

Tabel 1: Analyse van veelvoorkomende gebreken aan soldeerverbindingen

| Defect laspunt | Ontwerpkenmerken | Harm | Analyse van de Onderliggende Oorzaak |

Vals lassen | Er is een duidelijke zwarte lijn tussen het soldeer en het lood van het onderdeel of de koperfolie, waarbij het soldeer terugloopt naar de grens. | Kan niet goed functioneren. | 1. De snoeren van de componenten zijn niet goed schoongemaakt, onvoldoende vertind of het soldeer is geoxideerd. 2. De printplaat was niet grondig gereinigd en de kwaliteit van de aangebrachte flux was ondermaats. |

| Soldeer kortsluiting | Overmatig solderen heeft geleid tot kortsluiting door soldeeroverbrugging tussen aangrenzende punten. | Kortsluiting. | 1. De lastechniek is onjuist. 2. Er is een teveel aan soldeer. |

| Overbruggen | Aangrenzende draden aangesloten. | Kortsluiting. | 1. De snoeren van de componenten zijn te lang na het snijden. 2. Restafleidingen van onderdelen zijn niet verwijderd. |

Lassen van krasbeweging | Er zijn scheuren, ruw als verkruimeld brood, met gaten in de voegen. | De sterkte is laag, hij werkt niet of met tussenpozen. | Als het soldeer nog nat is en onderhevig aan beweging. |

Onvoldoende soldeer | Het lasoppervlak is kleiner dan 75% van het pad en het soldeer heeft geen glad overplated oppervlak gevormd. | Onvoldoende mechanische sterkte. | 1. Slechte soldeerstroom of voortijdige terugtrekking van de lasdraad. 2. Onvoldoende flux. 3. De lasduur is te kort. |

Te veel soldeer | Het oppervlak van het soldeer is bol. | Verspilling van soldeer kan defecten verbergen. | Het terugtrekken van draden werd uitgesteld. |

Oververhitting | De lasplek ziet er wit uit, zonder metaalglans, met een vrij grof oppervlak. | Het soldeerpad kan afbladderen, waardoor de sterkte afneemt. | Het vermogen van de soldeerbout is te hoog, wat resulteert in lange opwarmtijden. |

| Koud solderen | Het oppervlak presenteert zich als tofu-achtige korrels en soms kunnen er barsten in zitten. | De sterkte is laag en het geleidingsvermogen is slecht. | Roer het werkstuk voordat het soldeer stolt. |

| Geen wicking | Als de contacthoek groter is dan 90 graden, kan het soldeer zich niet verspreiden of bedekken, vergelijkbaar met een druppel olie die op een oppervlak met vocht rust. | De sterkte is laag en het geleidingsvermogen is slecht. | De gesoldeerde metalen oppervlakken zijn niet symmetrisch en de warmtebron zelf ook niet. |

Losheid | De kabels van draden of onderdelen kunnen verschuiven. | Slechte of geen geleiding. | 1. Het lood bewoog voordat het soldeer was gestold, waardoor er een gat ontstond. 2. Het lood werd niet behandeld (slechte bevochtiging of geen bevochtiging). |

| Naar een punt trekken | Opkomst van de snijkant. | Het uiterlijk is ondermaats, wat gemakkelijk kan leiden tot brugvorming. | Een onreine soldeerbout of een soldeerbout die te vroeg wordt verwijderd voordat de soldeerplek het smeltpunt van het soldeer heeft bereikt, kan leiden tot soldeeraanhechting en daaropvolgende vorming als de soldeerbout wordt teruggetrokken. |

| Speldenprik | Visuele inspectie of een loep met laag vermogen kan gaten in de koperfolie aan het licht brengen. | Onvoldoende sterkte kan leiden tot corrosiegevoelige laspunten. | De vervuiling van soldeermaterialen, onderdeelmaterialen en het milieu. |

Koperfolie delaminatie | De koperfolie wordt van de printplaat afgepeld. | De printplaat is beschadigd. | De lasduur is te lang. |

Tabel 2: Standaard en defectanalyse van SMT-soldeerverbindingen voor op het oppervlak gemonteerde componenten.

| Project | Diagram | Belangrijkste punten | Inspectie Gereedschap | Beoordelingscriteria: |

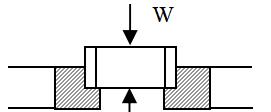

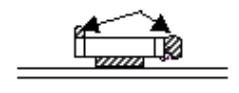

| 1. Positie van het onderdeel. |  | De amplitude 'W' van de verbindingselektrode bedekt meer dan de helft van het geleidende oppervlak. Belangrijk: Visuele inspectie moet worden gebruikt om de offset van de positie van de component te bepalen, niet door verificatie met een tester. Gebruik in plaats daarvan een vergrootglas voor directe observatie. | Remklauwen | Meer dan de helft |

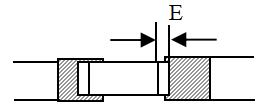

| 2. Positie van het onderdeel. |  | Meer dan de helft van de lengte E van de verbindingselektrode is bedekt met het geleidende oppervlak. Let op: Visuele inspectie moet worden gebruikt om de offset van de positie van het onderdeel te bepalen, niet bevestigd met een tester en gecontroleerd met een vergrootglas. | Remklauwen | Meer dan de helft |

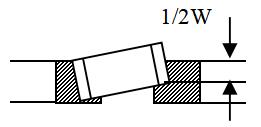

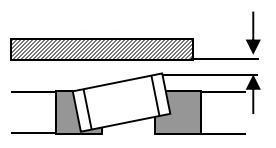

| 3. Positie van het onderdeel. |  | Wat betreft de helling van de verbindingsdelen is het voldoende om meer dan de helft van de amplitude W van de verbindingselektrode op het geleidende oppervlak te bedekken. Opmerking: Vertrouw op visuele inspectie voor afwijkingen in de positionering van onderdelen en gebruik geen tester voor bevestiging; gebruik in plaats daarvan een vergrootglas voor directe observatie. | Remklauwen | Meer dan de helft |

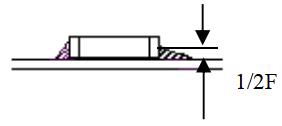

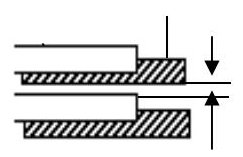

| 4. Hoeveelheid soldeer. |  1/2F | De elektrode wordt gesoldeerd met tin, waarvan de omvang groter is dan de helft van de hoogte F en de helft van de breedte W. | Remklauwen | Meer dan de helft |

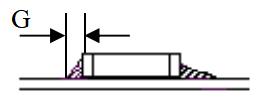

| 5. Hoeveelheid soldeer. |  | Soldeer de verbindingsonderdelen in de lange richting, vanaf het eindvlak van de verbindingselektrode, met een soldeerdikte van meer dan 0,5 mm. Bijvoorbeeld G. | Remklauwen | Boven 0,5 mm |

| 6. Hoeveelheid soldeer. |  | De hoogte van het soldeer moet minder dan 0,3 mm boven het oppervlak van het verbindingselement zijn. | Wijzerplaat Indicator | Onder 0,3 mm |

| 7. Hoeveelheid soldeer. |  | De solderingen op de verbindingsdelen mogen elkaar niet overlappen, zoals in de vorm van een "I". | Visuele inspectie | Kan niet op elkaar gestapeld worden |

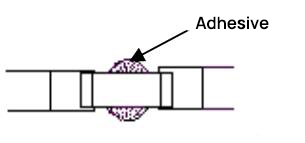

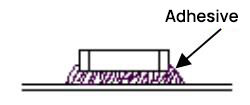

| 8. Hechting van het onderdeel. |  Kwaliteitsproduct | Er is geen lijm tussen de elektrode van de verbindingscomponent en de printplaat. | Visuele inspectie | Mag niet onder de elektrode zitten |

Kwaliteitsproduct | ||||

| 9. Hechting van het onderdeel. |  Defect product | Er is geen lijm tussen de elektrode van de verbindingscomponent en de printplaat. | Visuele inspectie | Mag niet onder de elektrode zitten |

| 10. Hechting van het onderdeel. |  Mag geen bindmiddelen bevatten. | Er mag geen lijm worden aangebracht op het elektrodegedeelte van de verbindingsonderdelen. | Visuele inspectie | Kan niet zelfklevend zijn |

| 11. Positie van het onderdeel. |  Niet aanraken G | De positionering van de verbindingscomponenten mag niet verschoven of gekanteld worden om aangrenzende geleiders te raken. Gebruik testinstrumenten voor aspecten die niet visueel kunnen worden bepaald. | Visuele inspectie | Kan geen contact maken |

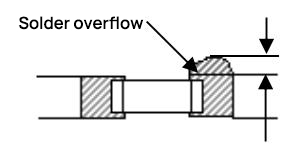

| 12. Hoeveelheid soldeer. |  Soldeer overloop | Soldeer mag niet overlopen buiten de breedte van het geleidende oppervlak. | Visuele inspectie | Kan niet overlopen |

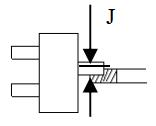

| 13. Positie van het onderdeel. |  | Meer dan de helft van de breedte J van de poten van de IC-component bevindt zich boven het geleidende oppervlak. | Remklauwen | Meer dan de helft |

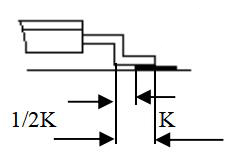

| 14. Positie van het onderdeel. |  | Meer dan de helft van de lengte, K, van de poten van de IC-component maakt contact boven het geleidende oppervlak. | Remklauwen | Meer dan de helft |

| 15. Positie van het onderdeel. |  | De verplaatsing van de positie van de component ten opzichte van de aangrenzende geleider moet ≥0,2 mm zijn; de component mag geen contact maken met de aangrenzende geleider. | Visuele inspectie | Kan geen contact maken |

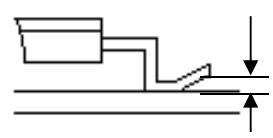

| 16. Instabiel been. |  | Voor items met omhoogstaande uiteinden moet de opwaartse beweging minder dan 0,5 mm zijn. | Remklauwen | Onder 0,5 mm |

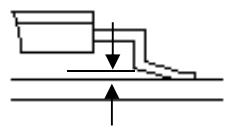

| 17. Instabiel been. |  | Voor items waarbij de basis wordt opgetild, moet de lift aan de basis minder dan 0,5 mm zijn. | 0,5 mm dikte | Onder 0,5 mm |

| 18. Instabiel been. |  | Bij artikelen waarbij de hele voet omhoog staat, moet de verhoging minder dan 0,5 mm zijn. | 0,5 mm dikte | Onder 0,5 mm |

| 19. Instabiel been. |  | De hoogte van het soldeer vanaf het oppervlak van de printplaat tot de piek van het soldeer is minder dan 1 mm. | Remklauwen | Onder 1 mm |

| 20. Instabiel been. |  | De hoogte van het soldeer dat aan de componentpoot vastzit is minder dan 0,5 mm. | Remklauwen | Onder 0,5 mm |