Heb je je ooit afgevraagd hoe je het verbruik van lasstaven nauwkeurig kunt berekenen? In deze blogpost verkennen we de methoden en formules die industrie-experts gebruiken om de behoefte aan lasmateriaal in te schatten. Als u deze technieken begrijpt, kunt u uw lasproces optimaliseren, afval verminderen en de efficiëntie van uw project verbeteren. Bereid u voor op een duik in de wereld van de berekening van het lasstaafverbruik!

Inleiding tot het verbruik van lasdraad

Het verbruik van lasdraad is een kritisch aspect van laswerkzaamheden en beïnvloedt zowel de kostenefficiëntie als de projectplanning. Begrijpen hoe het verbruik van lasdraad, ook bekend als elektroden, moet worden berekend en beheerd, is essentieel voor het bereiken van optimale resultaten bij elk lasproject.

Verschillende lasprocessen vereisen verschillende soorten en maten elektroden, elk met unieke eigenschappen en toepassingen:

SMAW, ook bekend als stoklassen, maakt gebruik van beklede elektroden. Specifieke scenario's voor het gebruik van elektroden zijn onder andere:

GMAW, of MIG-lassen, maakt gebruik van massieve of metaalgevulde draden. Praktische toepassingen zijn onder andere:

FCAW maakt gebruik van gevulde draden met een neersmeltrendement van ongeveer 90%. Gebruikelijke toepassingen zijn onder andere:

SAW maakt gebruik van een combinatie van elektroden en flux. Dit proces wordt vaak gebruikt voor:

Het nauwkeurig berekenen van het verbruik van laselektroden omvat een aantal belangrijke stappen:

Het identificeren van het specifieke lasproces (bijv. SMAW, GMAW, FCAW) is cruciaal voor het selecteren van de juiste elektroden.

Nauwkeurig de lengte van de lasnaad meten helpt bij het bepalen van de hoeveelheid elektrode die nodig is. Als voor een project bijvoorbeeld een naad van 10 meter moet worden gelast, is deze meting essentieel.

Het raadplegen van de specificaties van de fabrikant of een verbruikstabel voor laselektroden helpt bij het vaststellen van de verbruikssnelheid voor de gekozen elektroden. Bijvoorbeeld:

De gebruikte formule is:

Aantal elektroden = (Laslengte / Elektrodeverbruik)Als er bijvoorbeeld 100 meter wordt gelast met E6010 elektroden, is de berekening als volgt:

Aantal elektroden = 100 meter / 2,5 kg per 100 meter = 40 kgVerschillende factoren kunnen het verbruik van lasdraad beïnvloeden:

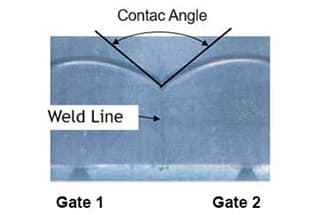

De dikte, groefhoek en wortelopening zijn kritisch, vooral bij stootvoegen. Dikkere materialen vereisen meer vulmateriaal, waardoor het verbruik toeneemt.

Het type verbinding (bijv. stootvoeg, hoekvoeg, overlap) heeft invloed op de hoeveelheid elektrode die nodig is. Voor hoekverbindingen zijn bijvoorbeeld specifieke berekeningen nodig op basis van de beenlengte en wapeningsgrootte.

Er kunnen meerdere laspassen nodig zijn, wat invloed heeft op het totale elektrodeverbruik. Zo zal een meerlaagse las op dik materiaal meer elektroden verbruiken dan een eenlaagse las.

Inzicht in deze factoren en een nauwkeurige berekening van het lasdraadverbruik zorgen voor efficiënte en kosteneffectieve laswerkzaamheden en helpen bij het bepalen van de kosten, de planning en het bewaken van de efficiëntie.

Een nauwkeurige berekening van de lasdraad is fundamenteel voor het succes van elk lasproject en beïnvloedt niet alleen de kwaliteit en sterkte van de lassen, maar ook de algehele efficiëntie en veiligheid van het lasproces.

Het gebruik van het juiste type en de juiste hoeveelheid lasdraad is cruciaal om lassen te maken die voldoen aan de vereiste mechanische eigenschappen, waaronder treksterkte en duurzaamheid. De E6013 lasdraad bijvoorbeeld, bekend om zijn treksterkte van ongeveer 60.000 pond per vierkante inch, is essentieel voor toepassingen zoals algemene fabricage, scheepsbouw en metaalconstructies. Een verkeerde keuze van lasdraad kan leiden tot een slechte laskwaliteit, verminderde sterkte en een verhoogde kans op scheuren of breuk. Een casestudy van een scheepsbouwproject toonde aan dat het gebruik van het verkeerde type lasdraad tot meerdere lasdefecten leidde, met aanzienlijke vertragingen en hogere kosten als gevolg van noodzakelijk herstelwerk.

Een nauwkeurige berekening van de lasdraadvereisten helpt het lasproces te optimaliseren door ervoor te zorgen dat de juiste hoeveelheid lasdraad wordt gebruikt. Dit omvat het schatten van de lengte van de las, de dikte van het metaal en het aantal verbindingen. De juiste berekeningen voorkomen verspilling, verminderen de noodzaak voor nabewerking en verhogen de algehele productiviteit. Het bepalen van de juiste stroomsterkte op basis van de elektrodediameter en het te lassen materiaal is bijvoorbeeld cruciaal voor efficiënt lassen. E6013 staven vereisen bijvoorbeeld specifieke stroomsterktes (70, 100, 150 en 190) op basis van hun diameters (2,5 mm, 3,2 mm, 4 mm en 5 mm).

Het kiezen van de juiste laselektrode is ook van vitaal belang voor de veiligheid. Het gebruik van ongeschikte elektroden kan leiden tot oververhitting van de lasmachine, apparatuurstoringen en meer spatten en rook, wat allemaal de veiligheid van de lasser in gevaar kan brengen. Een nauwkeurige selectie minimaliseert deze risico's en zorgt ervoor dat het lasproces veilig en met minimale gevaren wordt uitgevoerd. In een opmerkelijk incident ontstond er brand in een fabriek door het gebruik van verkeerde lasdraden, wat het belang van de juiste selectie voor veiligheid benadrukt.

Verschillende lasdraden zijn ontworpen voor specifieke lasposities en technieken. De E6013 lasdraad is bijvoorbeeld veelzijdig en geschikt voor alle vier posities (vlak, horizontaal, verticaal en boven het hoofd). Een zorgvuldige selectie op basis van de specifieke lastaak zorgt voor een goede inbranding, sterke verbindingen en gemak bij het handhaven van de gewenste laspositie. Een onjuiste keuze kan leiden tot zwakke verbindingen en problemen bij het handhaven van de laspositie, zoals blijkt uit een bouwproject dat te kampen had met structurele problemen als gevolg van een onjuiste keuze van de lasdraad voor verticaal lassen.

Het afstemmen van de laselektrode op het te lassen materiaal is cruciaal om sterke en duurzame lassen te maken. Verschillende metalen vereisen verschillende elektroden. Voor zacht staal is bijvoorbeeld een andere elektrode nodig dan voor roestvast staal. De E6013-staaf, met zijn op rutiel gebaseerde fluxcoating, is bijzonder geschikt voor toepassingen met zacht staal. Een verkeerde combinatie van materiaal en elektrode kan leiden tot zwakke lassen en mogelijke defecten, zoals bleek uit een reparatieproject waarbij het gebruik van de verkeerde elektrode leidde tot herhaalde lasbreuken.

Nauwkeurige lasdraadberekeningen helpen om middelen effectief te beheren. Door het exacte aantal benodigde lasdraden te bepalen, kunnen lassers onnodige aankopen vermijden en verspilling verminderen. Dit helpt bij het plannen en budgetteren van het project en zorgt ervoor dat het lasproces kostenefficiënt verloopt. Effectief middelenbeheer helpt ook bij het handhaven van een gestage workflow zonder onderbrekingen door een tekort aan materialen. In een grootschalige productieopstelling heeft een nauwkeurige berekening aanzienlijke kosten bespaard door overtollige materiaalaankopen te minimaliseren en stilstand te verminderen.

Een nauwkeurige berekening van de lasdraad is essentieel om lassen van hoge kwaliteit te garanderen, de efficiëntie te optimaliseren, de veiligheid te handhaven en de middelen effectief te beheren. Verkeerde inschattingen op dit gebied kunnen leiden tot slechte laskwaliteit, verminderde productiviteit en verhoogde veiligheidsrisico's. Dit onderstreept de noodzaak van zorgvuldige planning en nauwkeurige berekeningen in het lasproces.

De samenstelling van het basismetaal speelt een fundamentele rol bij het bepalen van het type elektrode dat nodig is. Verschillende metalen vereisen specifieke elektroden om een sterke en compatibele las te garanderen. Voor zacht staal worden bijvoorbeeld meestal elektroden gebruikt zoals E6013 of E7018, terwijl voor roestvrij staal of aluminium speciale elektroden nodig zijn die passen bij hun unieke eigenschappen. Compatibiliteit tussen de elektrode en het basismetaal voorkomt defecten en zorgt voor een sterke las. Een casestudy toonde aan dat het gebruik van de juiste elektrode voor roestvast staal corrosie voorkomt en de duurzaamheid van de las verbetert.

Lasstroom- en spanningsinstellingen hebben een grote invloed op de efficiëntie en kwaliteit van de las. De stroomsterkte moet geschikt zijn voor het type en de diameter van de elektrode en de dikte van het metaal. Het gebruik van een kleine stroom kan leiden tot onstabiele bogen en defecten, terwijl een grote stroom ondersnijding en meer spatten kan veroorzaken. De juiste spanningsinstellingen, bepaald door de booglengte, zorgen voor stabiliteit en voorkomen defecten. Bij een project met E7018 elektroden op dikke staalplaten bleek bijvoorbeeld dat het instellen van de stroomsterkte op 150 ampère en de spanning op 24 volt resulteerde in een optimale laskwaliteit.

De diameter en het type elektrode zijn cruciaal voor het lasdraadverbruik. Elektroden met een grotere diameter vereisen hogere lasstromen en worden gebruikt voor dikkere materialen. Verschillende soorten elektroden, zoals staaf-, draad- en flux-gekoppelde elektroden, hebben unieke eigenschappen en toepassingen. Het kiezen van het juiste type elektrode op basis van het lasproces en het materiaal zorgt voor optimale prestaties en minimaliseert afval. Bij een scheepsbouwproject werden bijvoorbeeld gevulde elektroden gebruikt vanwege hun hoge neersmeltsnelheid en geschiktheid voor buitenomstandigheden.

De positie waarin gelast wordt, beïnvloedt de keuze van de elektrode en het lasdraadverbruik. Sommige elektroden zijn ontworpen voor specifieke posities om een optimale laskwaliteit te garanderen. E7018 elektroden kunnen in alle posities worden gebruikt, terwijl andere elektroden beperkt zijn tot vlak en horizontaal lassen. Het kiezen van de juiste elektrode voor de laspositie helpt om consistente lassen van hoge kwaliteit te maken. Bij een constructiestaalproject resulteerde het gebruik van E7018 elektroden in verticale en bovenhoofdse posities in gelijkmatige lassen zonder defecten.

Het ontwerp en de vorm van de lasnaad zijn van invloed op het lasdraadverbruik. Voor verbindingen met een nauwe aansluiting zorgen elektroden met een gravende boog, zoals E6010 of E6011, voor voldoende inbranding. Voor verbindingen met brede grondopeningen zijn elektroden zoals E6012, die een hol lasvlak creëren, geschikter. Het ontwerp van de verbinding, inclusief het type en het aantal benodigde laspassen, heeft een directe invloed op de hoeveelheid elektrode die nodig is. Bij het lassen van pijpleidingen zorgde het gebruik van E6010 elektroden voor de grondlaag en E7018 voor de vul- en afdeklaag voor sterke en foutloze lassen.

Het type voeding (AC of DC) en de polariteit (DCEP, DCEN, AC) beïnvloeden het lasdraadverbruik en de laskwaliteit. Gelijkstroomvoedingen bieden over het algemeen een stabielere boog, minder spatten en een betere laskwaliteit. DCEP (Direct Current Electrode Positive) zorgt voor een diepere inbranding, terwijl DCEN (Direct Current Electrode Negative) een snellere neersmelt oplevert. AC voedingen zijn eenvoudiger en kosteneffectiever, maar bieden mogelijk niet hetzelfde kwaliteitsniveau. Voor kritieke structuren kan het gebruik van DC-voedingen met DCEN-polariteit de lassterkte verbeteren en defecten verminderen.

Omgevingsfactoren zoals temperatuur, vochtigheid en netheid van de werkruimte beïnvloeden de prestaties van lasdraden. Hoge temperaturen of vochtigheid kunnen ervoor zorgen dat de lasmachine harder moet werken, wat de laskwaliteit beïnvloedt. Reinheid van het basismetaal is cruciaal; het verwijderen van walshuid, roest, vocht, verf en vet helpt poreusheid voorkomen en verbetert de lassnelheid. Zorgen voor een schone en gecontroleerde omgeving verbetert de lasefficiëntie en vermindert het elektrodeverbruik. Bij een offshore lasproject heeft het beheersen van de vochtigheidsgraad en het vooraf reinigen van oppervlakken de laskwaliteit aanzienlijk verbeterd en het aantal nabewerkingen verminderd.

De dikte van het te lassen metaal is een belangrijke factor in het lasdraadverbruik. Dikkere metalen hebben meer energie nodig en vereisen vaak elektroden met een hogere ductiliteit en een laag waterstofgehalte om scheuren in de las te voorkomen. Voor dunnere metalen wordt de voorkeur gegeven aan elektroden met een zachte boog en een ondiepe inbranding om doorbranden te voorkomen. Het goed afstemmen van de elektrode op de metaaldikte zorgt voor efficiënt lassen en minimaliseert afval. Bij het lassen van auto's voorkomt het gebruik van dunne elektroden kromtrekken van plaatmetalen onderdelen en worden nauwkeurige lassen gemaakt.

Door deze factoren zorgvuldig te overwegen, kunnen lassers de juiste elektroden kiezen voor hun specifieke lasbehoeften, de prestaties optimaliseren en potentiële defecten minimaliseren, wat leidt tot efficiënte laswerkzaamheden van hoge kwaliteit.

Het verbruik van lasdraad wordt voornamelijk bepaald door factoren zoals het type lasnaad, het type groef, de laslengte en andere kenmerken van de lasnaad. lasstructuur.

Hier zijn enkele berekeningsformules:

A) De berekeningsformule voor elektrodeverbruik is als volgt:

m = A*L*ρ/1 - KS

Waar

B) De andere is de formule voor het berekenen van het verbruik van non-ferro poederelektrode:

m = ALρ/Kn * (1+Kb)

Waar,

Bijvoorbeeld:

1. De staalplaat met een bekende dikte van 20 mm is voorzien van een V-vormige groef, de laslengte L is 3 m en de lasdraad is 5015. Hoe bereken ik het verbruik van lasdraad?

(Volgens de tabel is de doorsnede van het neergeslagen metaal A=250mm2de dichtheid van staal ρ= 7,8g/cm3omzettingscoëfficiënt Kn=0,79, gewichtscoëfficiënt van de elektrodecoating Kb=0,32.)

Oplossing: bekend doorsnedeoppervlak van neergeslagen metaal A=250mm2, staaldichtheid ρ= 7,8g/cm3, overdrachtscoëfficiënt Kn=0,79, Kb=0,32, L=3m.

Uit de formule:

mstaaf = ALρ(1+Kb)/1000Kn = 250mm2×3m×7,8g/cm3(1+0.32)/(1000×0.79)=9.77kg

Antwoord: Het verbruik van lasdraad is 9,77 kg.

2. Handmatig booglassen wordt gebruikt om een koolstofstaal van 10 m te lassen. hoeklas. De elektrodediameter is Φ 4,0 en de randdiameter is 10 mm. Hoeveel elektroden zijn er nodig? (De neersmeltsnelheid van de lasdraad is 55%)

Vereiste van lasmateriaal W= D/η=1,2ALρ/η

A=10*10/2=50mm2, L=10m, ρ=7,8*103/kg/m3η=55%

Daarom is W=1,2*(50*10-3)*10*7.8*103/55%=8.509kg≈8.5kg

Antwoord: 8,5kg Φ4,0 lasdraad is nodig voor deze las.

Tabel 1 Oppervlakte van afgezet lasmetaal

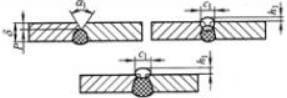

| NEE. | Naam lassen | Type en grootte van gelaste verbinding en groef/mm | Berekeningsformule |

| 1 | Enkelzijdige I-vormige las | ||

| 2 | I-vormige las | ||

| 3 | V-vormige las (geen tegenlassen) | ||

| 4 | Enkelzijdige V-vormige las (geen tegenlassen) | ||

| 5 | U-vormige las (geen tegenlassen) |  | |

| 6 | Terugdichtingslas zonder worteloverstek bij de wortel van V-vormige en U-vormige las | ||

| 7 | Wortel van V-vormige en U-vormige lassen |  | |

| 8 | Behoud V van stalen steunplaat |

Tabel 2 Gewichtscoëfficiënt Kb van elektrodecoating

| E4303 | E43015 | E5015 |

| 0.77 | 0.77 | 0.79 |

Tabel 3 Overdrachtscoëfficiënt Kn van elektrode

| E4303 | E43015 | E5015 |

| 0.42-0.48 | 0.42-0.5 | 0.38-0.44 |

De kwaliteitsfactor (Kb) van de lasdraadflux varieert over het algemeen van 25% tot 40%. De overdrachtscoëfficiënt (Kn) van de lasdraad naar de las, die verliezen door verbranding en spatten omvat, is ongeveer 5% tot 10%, en het verlies van ongebruikte lasdraadkoppen is ongeveer 10% tot 15%.

Daarom wordt de overdrachtscoëfficiënt meestal ingesteld tussen 0,75 en 0,85.

De verschillen in het verbruik van verschillende soorten lasdraad in praktische toepassingen komen voornamelijk tot uiting in de volgende aspecten:

Selectieprincipes van lasmaterialen:

De materialen die tijdens het lassen worden verbruikt (waaronder lasdraden, lasdraad, enz.) worden gekozen op basis van de chemische samenstelling van het neergeslagen metaal. Dit betekent dat verschillende soorten lasdraad verschillende verbruikshoeveelheden kunnen hebben vanwege de verschillende soorten vloeimiddelen en lasstroombronnen.

Samenstelling en eigenschappen van lasstaafvloeimiddel:

Zure lasdraad en alkalische lasdraad hebben verschillende componenten in hun flux, wat leidt tot verschillende prestaties tijdens het lasproces. Zure lasdraad vloeimiddelen bevatten verschillende oxiden, die sterke oxiderende eigenschappen hebben, terwijl alkalische lasdraad meer silicaten, ijzeroxiden en titaniumoxiden enz. bevat en zwakkere oxiderende eigenschappen heeft. Deze verschillen kunnen van invloed zijn op de hoeveelheid stof die geproduceerd wordt tijdens het lassen, de boogstabiliteit en de vloeibaarheid van de slak, die op hun beurt indirect van invloed zijn op het verbruik van lasdraad.

Prestaties lasproces:

Zure lasdraad kan gebruikt worden voor zowel AC als DC, met goede lasprestaties, stabiele boog, minder spatten, goede slakvloeibaarheid, gemakkelijke slakverwijdering en een mooi lasuiterlijk. Ter vergelijking: alkalische lasstaven vereisen vanwege hun specifieke chemische samenstelling en vloeimiddeleigenschappen mogelijk meer aandacht en aanpassing tijdens het lasproces, wat kan leiden tot een relatief hoger verbruik onder dezelfde omstandigheden.

Toepassingsbereik en productieverhouding:

In de afgelopen jaren, met het wijdverbreide gebruik van gewoon laaggelegeerd staal, is het gebruik van alkalische lasdraad bij het lassen geleidelijk toegenomen. Dit geeft aan dat naarmate de toepassing van specifieke staalsoorten toeneemt, het verbruik van overeenkomstige soorten lasdraad (zoals alkalische lasdraad) ook zal toenemen. Tegelijkertijd kan het lassen van bepaalde specifieke staalsoorten leiden tot een hoger verbruik van specifieke soorten lasdraden (zoals E308H lasdraden, die een hoge chemische samenstelling van het neergeslagen metaal vereisen).

Een efficiënt gebruik van lasdraad is van vitaal belang om de kosten te minimaliseren en de productiviteit bij laswerkzaamheden te maximaliseren. Hier volgen enkele praktische tips om lassen van hoge kwaliteit te maken en toch efficiënt gebruik te maken van lasdraad.

Voordat je met het lasproces begint, moet je de lasnaad zorgvuldig schoonmaken om verontreinigingen zoals roest, verf, olie, aanslag en vet te verwijderen. Gebruik een staalborstel of een slijpmachine om een schoon oppervlak te krijgen. Als verontreinigingen niet volledig kunnen worden verwijderd, overweeg dan het gebruik van elektroden zoals AWS E6010 of E6011, die door verontreinigingen heen kunnen dringen. AWS E6010 en E6011 zijn soorten elektroden die bekend staan om hun diepe penetratievermogen, waardoor ze geschikt zijn om door roest en verf heen te lassen.

Een stabiele en stevige elektrische verbinding is cruciaal. Het zorgt voor een boog van hoge kwaliteit tijdens het lassen. Zorg ervoor dat de werkklem stevig is bevestigd op een schone plek op het werkstuk om onderbrekingen of inconsistenties te voorkomen.

Een constante booglengte is essentieel voor het verkrijgen van gelijkmatige lassen. Idealiter is de booglengte gelijk aan de diameter van de elektrode. Als je bijvoorbeeld een elektrode van 1/8 inch gebruikt, moet je een booglengte van 1/8 inch aanhouden. Een korte boog kan ervoor zorgen dat de elektrode in het lasbad blijft steken, terwijl een lange boog kan leiden tot overmatig spatten, lage neersmelt, ondersnijding en porositeit. Voor beter zicht kantel je je hoofd in plaats van de booglengte te vergroten.

Gebruik voor vlakke, horizontale en bovenhandse posities een sleep- of backhandtechniek. Houd de elektrode loodrecht op het werkstuk en kantel de bovenkant 5 tot 15 graden in de rijrichting. Een trekhoek van 10-15 graden is over het algemeen optimaal voor stoklassen en zorgt voor een goede inbranding en een schone lasrups.

Het aanhouden van een constante rijsnelheid is essentieel voor het produceren van sterke lassen. Te snel lassen kan leiden tot onvoldoende inbranding, terwijl te langzaam lassen kan leiden tot overmatige warmteontwikkeling en bredere lasrupsen. Pas je rijsnelheid aan om de lasnippel gesmolten maar niet te groot te houden, zodat je een evenwichtige en gecontroleerde las krijgt.

Het kiezen van het juiste type en formaat elektrode voor de specifieke lastaak is cruciaal. Elektroden met een laag waterstofgehalte zijn bijvoorbeeld ideaal voor het lassen van laaggelegeerd staal en koolstofstaal met een hoog zwavel- en fosforgehalte. Hoge voorverwarmingen kunnen nodig zijn voor dikkere platen en stijve verbindingen om een optimale laskwaliteit te garanderen. AWS E7018 is bijvoorbeeld een waterstofarme elektrode die geschikt is voor constructielassen vanwege het lage vochtgehalte en de hoge sterkte.

Vocht in lasdraad kan leiden tot lasfouten. Als je vermoedt dat de lasstaaf vocht heeft opgenomen, verhoog dan de stroomsterkte van je lasmachine en verwarm de staaf op het werkstuk (niet op het te lassen onderdeel) gedurende 5-10 seconden om het vocht te verwijderen. Deze techniek is vooral nuttig voor 7018 en roestvrijstalen staven.

Overlassen, of lassen maken die groter zijn dan nodig voor de sterkte van de verbinding, kan leiden tot materiaalverspilling en mogelijke doorbranding, vooral bij dunnere materialen zoals plaatstaal. Zorg ervoor dat de geometrie van de lasverbinding consistent is en dat de wortelopening voldoende is voor volledige inbranding zonder overmatige wapening.

Pas de warmte-inbreng aan op basis van het materiaaltype en de dikte om kromtrekken te voorkomen en sterke lassen te garanderen. Te veel warmte kan vervorming veroorzaken, terwijl te weinig warmte kan leiden tot onvolledige samensmelting. Een goede warmteregeling is essentieel om lassen van hoge kwaliteit te verkrijgen.

Een consistente pasvorm is van vitaal belang voor de hele lasnaad. Controleer nauwkeurig de spleten of afschuiningen om doorbranden te voorkomen en een constante lassnelheid te behouden. Voldoende afschuining en grondopening zijn nodig voor een goede lasrilvorm en inbranding, zodat een robuuste en duurzame las ontstaat.

Draag altijd de juiste veiligheidsuitrusting, zoals een helm, gelaatsscherm en bril, om jezelf te beschermen tegen lasrook en lasspatten. Veiligheidsuitrusting is essentieel om letsel te voorkomen en een veilige werkomgeving te garanderen.

Reinig je lasnaden en apparatuur regelmatig na gebruik om roest en andere vormen van corrosie te voorkomen. Zorg ervoor dat alle apparatuur in goede staat van werking is en correct is ingesteld voordat je aan een lastaak begint. Goed onderhoud verlengt de levensduur van je apparatuur en zorgt voor een constante laskwaliteit.

Door deze praktische tips op te volgen, kunt u de efficiëntie en kwaliteit van uw laswerkzaamheden aanzienlijk verbeteren, zodat u zeker bent van een optimaal gebruik van lasdraad en superieure lassen kunt maken.

Het kiezen van de juiste lasdraad, of elektrode, voor uw project is cruciaal om sterke, duurzame lassen van hoge kwaliteit te maken. Er moet met verschillende factoren rekening worden gehouden om ervoor te zorgen dat de elektrode het beste past bij de specifieke lasvereisten.

Lasstaven, ook elektroden genoemd, zijn essentiële onderdelen van het lasproces. Ze geleiden de elektrische stroom die nodig is om de boog te creëren, waardoor het basismetaal en de staaf zelf smelten en de las wordt gevormd. Om de juiste lasstaaf te kiezen, moet je de eigenschappen en vereisten van zowel de staaf als de te lassen materialen begrijpen.

De samenstelling van de elektrode moet nauw overeenkomen met het basismetaal om een sterke en compatibele las te garanderen. Bij het lassen van koolstofstaal wordt bijvoorbeeld vaak een zachtstaalelektrode zoals E6013 gebruikt. Voor roestvast staal is een roestvaststalen elektrode zoals E308 geschikt. Dit voorkomt problemen zoals barsten en zorgt ervoor dat de mechanische eigenschappen van de las overeenkomen met het basismetaal.

De treksterkte van de elektrode moet overeenkomen met die van het basismetaal. De eerste twee cijfers van de AWS-classificatie op de elektrode geven de treksterkte aan in duizenden ponden per vierkante inch (psi). Een E6010 elektrode heeft bijvoorbeeld een treksterkte van 60.000 psi, geschikt voor het lassen van constructies van zacht staal. Voor staal met een hoge sterkte is een elektrode zoals E11018 nodig, met een treksterkte van 110.000 psi.

Bepaal de dikte van het basismetaal om de juiste elektrode te kiezen. Dikkere materialen vereisen elektroden met een hoge ductiliteit en een laag waterstofgehalte, zoals E7018, om scheuren te voorkomen. Voor dunne materialen zijn elektroden zoals E6013, die een zachte boog met gemiddelde penetratie produceren, ideaal.

De vorm en grootte van het basismetaal hebben ook invloed op de keuze van de elektrode. Voor het lassen van dun plaatmetaal heeft een elektrode met een kleinere diameter de voorkeur om doorbranden te voorkomen. Elektroden met een grotere diameter zijn daarentegen geschikt voor dikkere materialen.

Elektroden zijn compatibel met wisselstroom, gelijkstroom of beide soorten stroom. Het vierde cijfer van de AWS-classificatie geeft het type bekleding en de compatibele lasstroom aan:

De laspositie beïnvloedt de keuze van de elektrode. Het derde cijfer in de AWS-classificatie geeft de gekwalificeerde elektrodepositie aan:

E7018 elektroden kunnen bijvoorbeeld in alle posities worden gebruikt, waardoor ze veelzijdig zijn voor verschillende toepassingen.

Gebruik voor verbindingen met nauwe passingen of zonder afschuining elektroden met een gravende boog, zoals E6010 of E6011, voor voldoende penetratie. Deze elektroden dringen effectief door roest, olie en andere verontreinigingen heen.

Kies voor materialen met brede lasnaadopeningen elektroden die een hol lasvlak creëren, zoals E6012, voor een optimale laskwaliteit. Deze elektroden zijn ontworpen om openingen op te vullen en zorgen voor een gladde lasrups.

Houd rekening met de omstandigheden waaraan het gelaste onderdeel zal worden blootgesteld, zoals hoge hitte, lage temperaturen of herhaaldelijke schokbelasting. Waterstofarme elektroden met een hogere taaiheid, zoals E7018, worden aanbevolen voor dergelijke toepassingen om de kans op lasscheuren te verminderen.

Het meest voorkomende type, beklede staven, worden geleverd met verschillende coatings die hun prestaties beïnvloeden, zoals diepe penetratie en lage waterstof. Deze coatings helpen ook om de boog te stabiliseren en beschermen de las tegen atmosferische vervuiling.

Buisvormige staven worden gebruikt voor gespecialiseerde toepassingen en bieden specifieke mechanische eigenschappen die zijn afgestemd op unieke lasbehoeften. Ze worden vaak gebruikt in FCAW-processen (flux-cored arc welding).

Kale lasdraden worden meestal gebruikt in TIG- en MIG-lasprocessen en zijn essentieel voor het bereiken van hoge precisie in bepaalde toepassingen. Ze hebben een extern beschermgas nodig om het lasgebied te beschermen tegen verontreiniging.

Zorg ervoor dat het basismetaal schoon is en vrij van stof, roest, vet en andere verontreinigingen om poreusheid te voorkomen en de verplaatsingssnelheden te verbeteren. Als schoonmaken niet mogelijk is, gebruik dan elektroden zoals E6010 of E6011 die effectief door verontreinigingen heen kunnen snijden.

Door deze factoren zorgvuldig te overwegen, kun je de juiste lasdraad voor je specifieke project kiezen, zodat je verzekerd bent van sterke, betrouwbare en hoogwaardige lassen.

Het type materiaal is van grote invloed op het lasdraadverbruik vanwege verschillende factoren zoals materiaaleigenschappen, type en grootte van de elektrode, lasproces, ontwerp van de verbinding en specifieke projectvereisten.

Verschillende materialen hebben verschillende smeltpunten, die van invloed zijn op de snelheid waarmee lasdraden worden verbruikt. Bijvoorbeeld, staalelektroden die vaak gebruikt worden bij SMAW en MIG lassen hebben een lager smeltpunt en zijn ontworpen om volledig weg te smelten tijdens het lasproces, wat leidt tot een hoger verbruik. Materialen zoals aluminium en titanium, die andere thermische eigenschappen hebben, vereisen daarentegen specifieke technieken en kunnen elektroden in een ander tempo verbruiken.

De grootte en het type van de elektrode spelen ook een cruciale rol bij het bepalen van het verbruik. Verschillende elektroden, zoals een 1/8″ E6010 vergeleken met een 3/32″ E7018, hebben verschillende verbruikssnelheden op basis van hun specificaties. Het raadplegen van de specificaties van de fabrikant of een verbruikstabel voor laselektroden is essentieel voor een nauwkeurige bepaling.

Het lasproces zelf beïnvloedt het materiaalverbruik. Bij TIG-lassen worden niet-verbruikbare wolfraamelektroden gebruikt die niet wegsmelten, terwijl bij MIG- en SMAW-lassen verbruikbare elektroden worden gebruikt die worden verbruikt wanneer ze in de las smelten.

Daarnaast kunnen het ontwerp van de lasverbinding en de dikte van de te lassen materialen invloed hebben op het verbruik van laselektroden. Dikkere materialen of complexe verbindingsontwerpen kunnen meer laspassen vereisen, waardoor het elektrodeverbruik toeneemt.

De coating en flux op elektroden kunnen ook de verbruikssnelheid beïnvloeden. Staven met een zware coating bieden een superieure afscherming, maar kunnen in veel situaties onnodig zijn, terwijl staven met een lichte coating vatbaarder zijn voor slak en insluitsels, wat de efficiëntie en het verbruik kan beïnvloeden.

Industriële voorschriften en specifieke projectvereisten beïnvloeden verder de keuze van het lasstaafmateriaal. Bouwprojecten kunnen bijvoorbeeld vragen om robuuste en sterke toevoegmaterialen die voldoen aan veiligheidsnormen, wat van invloed is op het type en de verbruikssnelheid van de gebruikte elektroden.

Samengevat spelen factoren zoals materiaaleigenschappen, elektrodetype en -grootte, lasproces, lasontwerp en specifieke projectvereisten allemaal een belangrijke rol bij het bepalen van de verbruikssnelheid van lasdraden. Nauwkeurige berekeningen en de juiste keuze van elektroden zijn cruciaal voor efficiënte en kosteneffectieve laswerkzaamheden.

Om lasdraadafval te verminderen, kunnen verschillende strategieën worden toegepast:

De juiste opslag en behandeling zijn essentieel. Laselektroden moeten worden opgeslagen in luchtdichte containers of hersluitbare zakken met droogmiddelen om vochtcontaminatie te voorkomen, waardoor ze langer meegaan en minder snel moeten worden weggegooid.

Efficiënt gebruik van de lasdraad is belangrijk. Technieken zoals het gebruik van een slagblok om de staaf op te warmen voordat er opnieuw op het werkstuk wordt geslagen, kunnen verspilling tot een minimum beperken. Bij TIG-lassen kan het aanzienlijk verminderen om te stoppen met een paar centimeter vulstaaf over en een nieuwe staaf aan de oude te hechten.

Recycling en hergebruik van onbruikbare lasstaven moet worden onderzocht. Het sorteren van staven op materiaalsamenstelling, het verwijderen van verontreinigingen en het voorbereiden volgens de richtlijnen van recyclingbedrijven kan helpen om natuurlijke hulpbronnen te behouden en duurzame praktijken te bevorderen.

Het kan ook voordelig zijn om duurzame lasmethoden te kiezen die minder afval genereren. Metaal Actief Gas (MAG) lassen maakt bijvoorbeeld gebruik van een eindeloze elektrode, wat afval van overgebleven elektroden voorkomt. Andere technieken zoals laser gasbooglassen en wrijvingslassen verbeteren de efficiëntie en verminderen materiaalafval.

Het minimaliseren van start/stop-cycli tijdens het lassen kan leiden tot minder staafafval. Het gebruik van een nieuwe staaf voor kritische hechtlassen of continue lasprocessen kan helpen om het aantal gebruikte staven te verminderen.

Gespecialiseerde elektroden, zoals met koper beklede koolstofgutselektroden met mannelijke/vrouwelijke uiteinden, kunnen stompafval elimineren door verbinding mogelijk te maken en zo het aantal weggegooide staven te verminderen.

Training en opleiding voor lassers over duurzame en verantwoorde technieken zijn cruciaal. Virtual Reality training kan de impact op het milieu en het gebruik van hulpbronnen tijdens het trainingsproces verminderen. Het benadrukken van het belang van het minimaliseren van afval en het efficiënt gebruik van hulpbronnen kan een aanzienlijk verschil maken.

Ten slotte moeten onbruikbare lasstaven op de juiste manier worden behandeld. Een verantwoorde verwijdering, juiste etikettering en opslag van afval kan milieuvervuiling voorkomen en het risico op morsen en ongelukken verminderen.

Door deze tips op te volgen, kunnen lassers het afval van lasdraad aanzienlijk verminderen, de efficiëntie verhogen en bijdragen aan duurzamere laspraktijken.