Heb je je ooit afgevraagd waarom lassen soms resulteert in die vervelende spetterende uitbarstingen? Deze kleine druppeltjes gesmolten metaal kunnen je werk verpesten en veiligheidsproblemen veroorzaken. In dit artikel onderzoeken we de oorzaken van lasspatten en delen we praktische methoden om ze te beheersen. Je leert over algemene factoren zoals de kwaliteit van de elektrode, lasparameters en oppervlaktereinheid. Aan het eind heeft u bruikbare tips om spat te minimaliseren, zodat u soepeler en veiliger kunt lassen. Duik erin om uw lasvaardigheden te verbeteren en uw resultaten te verhogen.

Heb je ooit over het volgende probleem nagedacht? Tijdens onze laswerkzaamheden, terwijl de booglamp knippert en de lasvonken schitteren, worden wij, operators, voortdurend verbrand. Wat kan de oorzaak zijn van dit fenomeen?

Lassen is een proces waarbij gebruik wordt gemaakt van verhitting, druk of beide, met of zonder vulmateriaal, om een atomaire verbinding tot stand te brengen tussen twee afzonderlijke metalen oppervlakken, waarbij een permanente verbinding wordt gevormd.

De essentie van lassen:

De reden waarom vaste stoffen zoals metalen een vaste vorm kunnen behouden, is omdat de afstand (rooster) tussen hun interne atomen erg klein is en ze sterke bindingskrachten tussen atomen vormen.

Tenzij er voldoende externe kracht wordt uitgeoefend om deze bindingen tussen atomen te verbreken, zal een massief metaal niet vervormen of in twee stukken uiteenvallen.

Om twee afzonderlijke metalen componenten met elkaar te verbinden, is het vanuit fysisch oogpunt noodzakelijk om de atomen op het verbindingsoppervlak van deze twee componenten dichter bij elkaar te brengen tot de afstand tussen de metaalroosters.

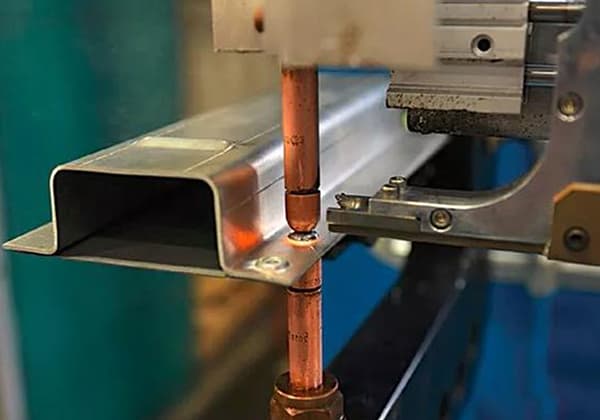

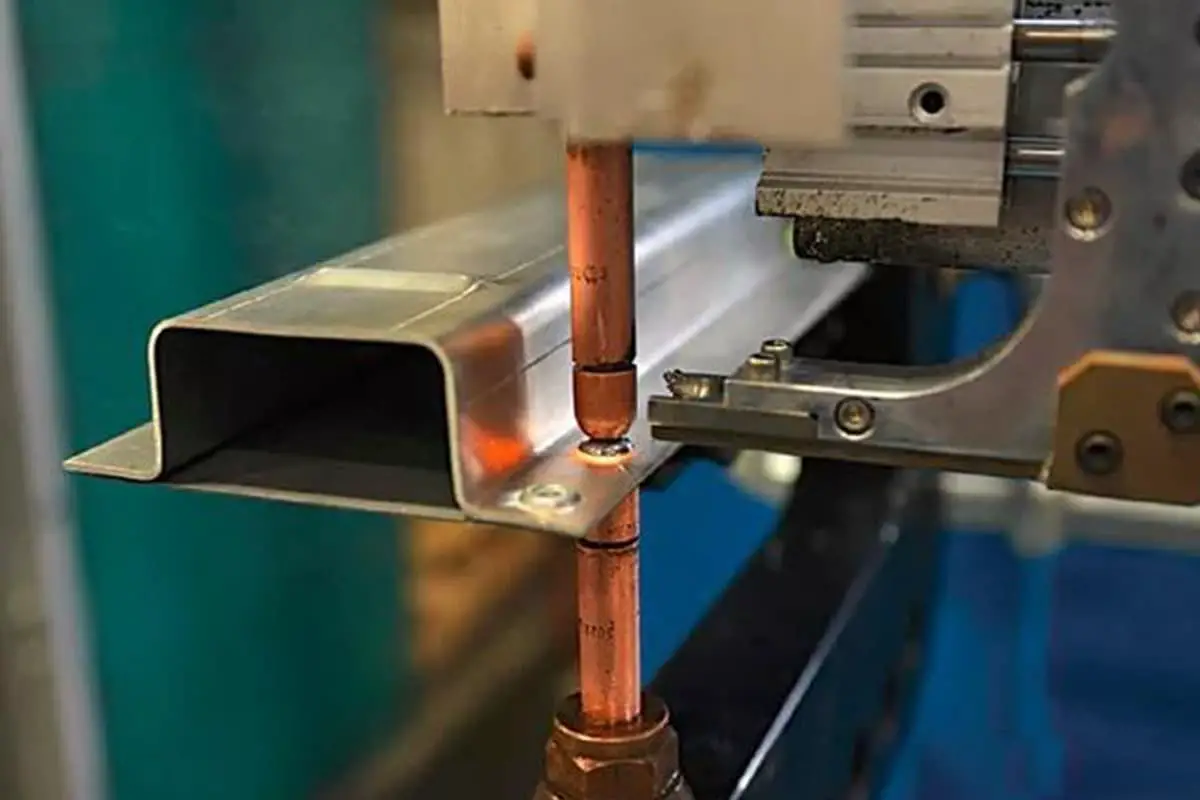

Weerstand puntlassen:

Weerstandslassen is een methode waarbij elektrische stroom wordt gebruikt om de te lassen voorwerpen op te warmen en te smelten of plastificeren door ze tussen elektroden te klemmen en stroom door het contactoppervlak en de omliggende gebieden van het te lassen voorwerp te laten lopen.

Basisprincipe van weerstandlassen:

De warmte die vrijkomt tijdens het lassen en de factoren die de warmteontwikkeling beïnvloeden, de hoeveelheid warmte die vrijkomt tijdens puntlassen wordt bepaald door de wet van Joule volgens de volgende formule:

Totale warmte: Q = I2RT

Waarbij R = 2Rstukken + Rcontacten + 2Elektroden (zoals weergegeven in figuur 1).

De warmte die wordt opgewekt door de contactweerstand Rcontacten + 2Relektroden is goed voor ongeveer 10% van de totale warmte, terwijl de warmte die wordt opgewekt door de interne weerstand 2Rstukken van de gelaste verbinding is goed voor ongeveer 90% van de totale warmte. De hoogste temperatuur is altijd in het midden van het lasgebied, waar de fusiezone wordt gevormd.

Rcontacten zijn schadelijk voor het lassen en zijn de belangrijkste oorzaak van spatten en doorbranden op het laspunt. Tijdens het lassen bereikt het metaal op het contactoppervlak de lastemperatuur eerst.

Terwijl de temperatuur blijft stijgen, verdwijnt de contactweerstand en blijft de weerstandswarmte van de plaat zelf werken, waardoor een laspunt wordt gevormd dat gelijkmatig is verdeeld over beide zijden van het contactoppervlak.

Relektroden zijn schadelijk voor het lassen omdat ze de plaat oververhitten en de levensduur van de elektrode verkorten of zelfs de elektrode en het plaatoppervlak doorbranden.

Bij puntlassen is het onmogelijk dat het volledige oppervlak van het werkstuk contact maakt, dus is er sprake van contactweerstand. Het aantal contactpunten en de grootte van het contactgebied hangen af van de hardheid van het metaalmateriaal, de gladheid van de oppervlaktebewerking en de druk die op beide uiteinden van het werkstuk wordt uitgeoefend.

Het is duidelijk dat hoe zachter het werkstukmateriaal, hoe gladder het oppervlak en hoe groter de druk, hoe kleiner de contactweerstand.

Voor staal met een laag koolstofgehalte verdwijnt de contactweerstand wanneer de temperatuur boven de 6000C komt. Hoe hoger de druk, hoe lager de temperatuur die nodig is om de contactweerstand te laten verdwijnen.

Zodra het materiaal is bepaald, zijn de belangrijkste factoren die de contactweerstand beïnvloeden de elektrodedruk, de toestand van het oppervlak en de verwarmingstemperatuur.

Zoals de bovenstaande figuur laat zien, neemt de contactweerstand toe als er een oxidelaag of vuil op het oppervlak van de plaat zit. Als de temperatuur van de plaat stijgt, nemen het aantal en de oppervlakte van de contactpunten toe omdat de druksterkte van het contactpunt afneemt, wat resulteert in een afname van de contactweerstand.

Wanneer de elektrodedruk toeneemt, worden de convexe punten op het oppervlak van de plaat verbrijzeld, wordt de oxidelaag vernietigd en nemen het aantal en de oppervlakte van de contactpunten toe, wat resulteert in een afname van de contactweerstand.

In de lasprocesOnder invloed van warmte en mechanische kracht worden een plastische ring en een smeltzone gevormd, die toenemen met de voortgang van het elektrisch verwarmen totdat de vereiste lasgrootte is verkregen.

In het algemeen ondergaat het metaal tussen de twee elektroden en het contactoppervlak van het werkstuk de meest intense verhitting en bereikt het de hoogste temperatuur, die meer dan 300℃ boven het smeltpunt van het metaal kan liggen. De temperatuurverdeling van het metaal rond het middelpunt van de las is weergegeven in de linker figuur.

Tijdens het puntlassen is de opwarmsnelheid van de las extreem snel en de middentemperatuur van de las kan in 0,06-0,1 seconde of zelfs nog korter worden verwarmd tot meer dan 1800℃. De opwarmsnelheid kan 2000-30000 graden/seconde bereiken.

Door de sterke waterkoeling op de elektrode zal een grote hoeveelheid warmte door de elektrode worden afgevoerd, zodat de temperatuur van het contactoppervlak tussen het werkstuk en de elektrode niet te hoog zal zijn, meestal slechts ongeveer 550℃.

Daarom is de heetste plek tijdens het puntlassen in het midden van de kleine cilinder, waar het vloeibare metaal omgeven is door een plastic metalen ring die nog niet gesmolten is en nog in plastische toestand is wanneer het centrale metaal gesmolten is. We noemen deze plastic metalen ring de "plastic ring" (Afbeelding 3).

Tijdens het lasproces wordt eerst een kunststofring gevormd en vervolgens een smeltzone in het midden van de kunststofring waar de hitte geconcentreerd is. De kunststofring wikkelt zich om de smeltzone en zet radiaal uit.

Wanneer de uitzettingssnelheid van de smeltzone groter is dan die van de kunststofring onder hoge druk, breekt de smeltzone door de kunststofring en spuit deze naar buiten. lasspattendie zich aan het oppervlak van de las hecht en lasbraam wordt genoemd (Afbeelding 4).

Lasspatten kunnen worden onderverdeeld in twee categorieën: vroege spatten en late spatten.

1. Vroege spatten:

Tijdens het puntlasverwarmingsproces, als de verwarming te snel is en de omringende plasticiteit nog niet is gevormd of niet compact genoeg is, zal het contactpunt dat snel wordt verwarmd als gevolg van de snelle temperatuurstijging interne metaalvergassing veroorzaken. Onder invloed van de elektrodedruk zal het vloeibare metaal in de ring naar buiten worden geperst en in de vorm van spatten naar de spleet tussen de platen spatten.

2. Late spatten:

Nadat de kunststofring tijdens het verhittingsproces is gevormd, gaat het verhitten door en blijven de smeltzone en de kunststofring naar buiten uitzetten. Als de radiale expansiesnelheid van de fusiezone groter is dan die van de kunststofring, zal de fusiezone door het zwakste deel van de kunststofring breken en eruit spuiten.

De rand waar de elektrodekap contact maakt met de plaatmetaal tijdens het lasproces is het smalste deel van de kunststof ring. Na het spuiten blijven er vaak scherpe lasbramen achter op het oppervlak van de lasnaad.

3. Spatten veroorzaakt door het breken van de vloeistofbrug

De vloeistofbrug verwijst naar het dunnere deel dat de lasdraad of -staaf verbindt met de gevormde druppel aan het uiteinde.

Kenmerken van verstrooiing veroorzaakt door de breuk van de vloeistofbrug:

Wanneer de vloeistofbrug breekt, wordt het spatten geregeld door de klokvorm van de lasstaaf einde. Ook zorgen de zwaartekracht van de druppel en de kracht van het geïoniseerde gas ervoor dat het spatwater zich verspreidt vanaf het breekpunt van de vloeistofbrug. Het hele spatbereik valt van boven naar beneden in een waaiervorm die wordt gevormd door de hoek van het klokvormige uiteinde van de lasstaaf.

4. Spatten veroorzaakt door temperatuurverschillen

Hier verwijst het temperatuurverschil naar het verschil tussen de boog, de druppel en het smeltbad.

Ten eerste ligt de temperatuur van de lasboog tussen 5370 en 7730℃.

Temperatuur van de druppel:

Op het moment dat de druppel loskomt van de lasstaaf, wordt het een bol omhuld door een laag slak. Op dat moment creëert het gasmengsel (CO-gas dat wordt geproduceerd uit de oxiden en carbiden in de coating van de lasstaaf) een stabiele, continue gasstroom die een deel van de warmte van de druppel wegneemt, wat resulteert in een druppeltemperatuur van ongeveer 4000℃.

(1) Slechte kwaliteit van het eindvlak van de elektrode: Tijdens het lassen moet het uiteinde van de elektrodekap vlak worden gehouden en moet de grootte binnen 6 ~ 8 mm worden gehouden (Afb.5).

(2) Verkeerde uitlijning van de elektrode: De mate van verkeerde uitlijning van het uiteinde van de elektrode moet minder zijn dan 1 mm (Afb.6).

(3) Lassen aan de rand: De afstand tussen de laspuntindruk en de rand moet 1 mm zijn.

(4) Olievlekken op het plaatmetaaloppervlak: Controleer voor het lassen of het plaatwerk schoon is.

Gebaseerd op de lasprincipeis te zien dat de parameters die van invloed zijn op het lassen onder andere de lasstroom, de lasweerstand en de lastijd zijn. Als de lasparameters te groot zijn, zal het gesmolten metaal in het smeltbad sterk uitzetten, waardoor spetters ontstaan. Dit kan leiden tot defecten zoals het vastplakken van de elektrode, elektrode-explosie, lasdoorbraak, enz.

(1) Te hoge lasstroom en lastijd:

Stel een redelijke lasstroom en tijd in en controleer de uitgangsstatus van de stroom volgens de bijbehorende frequentie.

(2) Te hoge lasweerstand:

Controleer voor het lassen het oppervlak en de montagestatus van het plaatmateriaal en selecteer een redelijke lasdruk om de uitgangsstatus van de stroom te controleren aan de hand van de bijbehorende frequentie.

(3) De lasspecificatie is te hard:

Stem de lasstroom en lastijd redelijk op elkaar af of voeg een voorverwarmingsprogramma toe vóór de lasprocedure zodat het plaatmetaal een initiële verbinding kan vormen en de contactweerstand kan elimineren, waardoor er minder lasspetters ontstaan.

Als de lasstroom toeneemt, neemt ook de grootte van de smeltzone of de penetratiesnelheid toe. Onder normale omstandigheden is er een redelijke boven- en ondergrens voor de stroom in de laszone.

Als de stroom lager is dan de ondergrens, is de warmte-inbreng te klein om een standaard smeltzone te vormen; als de stroom hoger is dan de bovengrens, is de verwarmingssnelheid te hoog, wat lasspetters kan veroorzaken.

Om de lassterkte te garanderen en lasspetters te verminderen, is de lasparameters moet worden geselecteerd op het kritieke punt tussen spatten en niet-spatten (Fig.7).

Complex lascyclustekening:

Door een voorverwarmingsprogramma toe te voegen en aanloopstroom te gebruiken, neemt de stroom geleidelijk toe om de verwarmingssnelheid te verlagen (Fig.8).

Door voorverwarming wordt de plasticiteit van het plaatmetaal verbeterd, waardoor de panelen gemakkelijker in elkaar passen, de contactweerstand van de panelen tot op zekere hoogte wordt verminderd en er minder spatten ontstaan tijdens het lassen.

Validatie van lasparameters:

Werkstation voor validatie ter plaatse: XX binnenpaneel voor langsligger links/rechts vooraan

Details werkstation: X30-2512H: in totaal 51 punten

Status lastang: normaal

Voor validatie: Lasparameters

| Naam werkstation. | Model lastang. | Voorperstijd. | Perstijd. | Voorverwarmingstijd | Voorverwarmingsstroom | Warmtekoeling | Lastijd | Lasstroom | Oplaadtijd | Opstartstroom. | Houdbaarheid. |

| XX | X30-2512H | 25 | 30 | 0 | 0 | 0 | 25 | 9.5 | 0 | 0 | 20 |

Aantal spatten: 30-35

Aantal bramen: 18-25

Geverifieerd: lasparameters.

| Naam werkstation. | Model lastang. | Voorperstijd. | Perstijd. | Voorverwarmingstijd | Voorverwarmingsstroom | Warmtekoeling | Lastijd | Lasstroom | Oplaadtijd | Opstartstroom. | Houdbaarheid. |

| XX | X30-2512H | 15 | 30 | 5 | 5 | 2 | 22 | 9.0 | 3 | 1.0 | 15 |

Aantal spatten: 6-12

Aantal bramen: 2-6

Geverifieerd effectdiagram:

Traceereffect: Aanzienlijke verbetering van lasspetters en bramen door lasparameters aan te passen via procesoptimalisatie en bedieningscontrole.

Op dit moment berust de beheersing van lasspetters voornamelijk op procesoptimalisatie en bedieningscontrole. Vanwege de laseigenschappen en de complexe omgeving ter plaatse is het nog steeds niet mogelijk om lasspetters volledig te elimineren.

Daarom moet elke lasser zijn verantwoordelijkheidsgevoel verbeteren, meer observeren, meer debuggen en meer verbeteren, onze lasomgeving optimaliseren en de kwaliteit van ons carrosserielassen verbeteren, zodat elke autogebruiker een auto van hogere kwaliteit krijgt.