Heb je je ooit afgevraagd hoe dun plaatmetaal feilloos wordt samengevoegd in complexe machines? Dit artikel verkent de fascinerende wereld van lastechnieken, van handmatig booglassen tot MIG- en TIG-methoden. Je krijgt praktische tips en deskundig advies om je lasvaardigheden te verbeteren en uitstekende resultaten te garanderen. Maak je klaar om je kennis over metaalbewerking te transformeren!

Codes met Arabische cijfers worden gebruikt om verschillende lasmethodes voor te stellen. Deze cijfercodes kunnen op het diagram gebruikt worden als symbool voor de lasmethode en moeten aan het einde van de geleidelijn gemarkeerd worden.

Het volgende lassymbool geeft bijvoorbeeld aan dat een hoeklas wordt gemaakt door handmatig elektrisch booglassen.

(De ![]() geeft een hoeklasen het Arabische cijfer 111 aan het einde van de referentielijn geeft aan dat er handmatig elektrisch booglassen wordt gebruikt).

geeft een hoeklasen het Arabische cijfer 111 aan het einde van de referentielijn geeft aan dat er handmatig elektrisch booglassen wordt gebruikt).

| Code | Lasmethode |

| 111 | Handmatig booglassen (beklede elektrode elektrode booglassen) |

| 131 | MIG-lassen (consumeerbaar argon booglassen) |

| 135 | Kooldioxide gasbeschermd lassen |

| 141 | TIG-lassen (wolfraam-argonbooglassen) |

| 311 | Zuurstof-acetyleen lassen |

| 21 | puntlassen |

| 782 | Stud weerstandlassen (zaad lassen) |

De numerieke codes in de tabel geven de lasmethoden weer die vaak gebruikt worden in dunne lasnaden. plaatmetaal lassen.

| Lasformulier | Docking | Hoekverbinding T-verbinding | Lappen | ||

| Basissymbolen |  Lasnaad met gekrulde rand Lasnaad met gekrulde rand |  Type I las Type I las |  Vullas Vullas |  Plug- of gleuflassen Plug- of gleuflassen |  Puntlas Puntlas |

Bij booglassen met de hand worden beklede (flux beklede) lasdraden en werkstukken als elektroden gebruikt, waarbij de hoge hitte (6000-7000 ℃) die door de boogontlading wordt gegenereerd, wordt gebruikt om de elektroden te smelten. lasstaaf en het werkstuk, waardoor ze één geheel vormen.

De lasstaaf wordt handmatig bediend. Hij is flexibel, wendbaar en breed inzetbaar en kan in alle posities worden gelast. De gebruikte apparatuur is eenvoudig, duurzaam en goedkoop. De kwaliteit van de las is afhankelijk van het technische niveau van de operator.

Lasspecificaties voor handmatig booglassen hebben betrekking op de diameter van de lasdraad, de stroomsterkte van het lassen, de boogspanning en het type voeding (wisselstroom of gelijkstroom). Bij handbooglassen met gelijkstroom omvat dit ook de keuze van de polariteit.

2.1.1 Diameter van de lasdraad

De diameter van de lasdraad heeft een aanzienlijke invloed op de laskwaliteit en is nauw verbonden met het verbeteren van de productiviteit.

Het gebruik van een te dikke lasdraad leidt tot onvolledige inbranding en slechte lasvorming; het gebruik van een te dunne lasdraad verlaagt de productiviteit. De belangrijkste basis voor het kiezen van de diameter van de lasdraad is de dikte van het gelaste deel en de laspositie.

Aanbevolen diameterwaarden gebaseerd op de dikte van het gelaste onderdeel zijn als volgt (mm):

| Lasdikte | 0.5-1.0 | 1.5-2.0 | 2.5-3.0 | 3.5-4.5 | 5.0-7.0 |

| Diameter lasdraad | 1.6 | 1.6-2.0 | 2.5 | 3.2 | 3.2-4.0 |

Bij het kiezen van de diameter van de lasdraad moet ook rekening worden gehouden met verschillende lasposities. Een lasdraad met een grotere diameter kan worden gebruikt voor vlak lassen.

Voor verticaal lassen, horizontaal lassen en lassen boven het hoofd moet over het algemeen een lasdraad met een kleinere diameter worden gekozen.

2.1.2 Selectie van lasstroom

De grootte van de lasstroom heeft een grote invloed op de kwaliteit van de las. Een te kleine lasstroom maakt niet alleen het starten van de boog moeilijk en de boog instabiel, maar veroorzaakt ook defecten zoals onvolledige inbranding en slakinsluiting.

Als de lasstroom te groot is, is het gemakkelijk om doorbrand- en ondersnijdfouten te veroorzaken en door overmatige verbranding van legeringselementen wordt de las te heet, wat de mechanische eigenschappen van de las aantast en slakinsluiting veroorzaakt door het afschilferen en falen van de coating.

De keuze van de lasstroom is gerelateerd aan het type (samenstelling van de coating), de diameter van de lasdraad, de laspositie en de vorming van de lasverbinding.

De relatie tussen de intensiteit van de lasstroom en de diameter van de lasdraad is:

| Diameter lasdraad (mm) | 1.6 | 2.0 | 2.5 | 3.2 | 4.0 | 5.0 |

| Huidige intensiteit | 25-40 | 40-70 | 70-90 | 80-130 | 140-200 | 190-280 |

| De relatie tussen lasstroom en lasdraaddiameter wordt meestal uitgedrukt als: I = K * D Waar: I - lasstroom (A) D - lasdraaddiameter (mm) K - empirische coëfficiënt. | ||||||

| Diameter lasdraad (mm) | 1.6-2.0 | 2.0-4.0 | 4.0-6.0 | |||

| Ervaringscoëfficiënt K | 15-30 | 30-40 | 40-60 | |||

Bij het gebruik van de berekende stroomwaarde in praktische toepassingen moet rekening worden gehouden met verschillende lasposities.

Voor vlak lassen kan een grotere lasstroom worden gebruikt; voor verticaal lassen moet de gebruikte stroom worden verminderd tot 85-90% van de stroom die wordt gebruikt voor vlak lassen; voor horizontaal en boven het hoofd lassen moet de gebruikte stroom worden verminderd tot 80-85% van de stroom die wordt gebruikt voor vlak lassen.

Bij het lassen van roestvaststalen werkstukken in vlakke positie moet een kleinere lasstroom worden gekozen omdat de laskern een hoge weerstand heeft en geneigd is rood te worden.

Let bij het kiezen van de lasstroom op de volgende punten:

(1) Is de lasstroom geschikt?

a) Het kan worden bepaald door het waarnemen van spatten (grote spatten als de stroom te groot is, kleine spatten als de stroom te klein is en ijzer en slak niet gemakkelijk te scheiden zijn);

b) Let op de lasvorming: (als de stroom te groot is, zal er een te groot hoogteverschil zijn, een grote inbranddiepte en gemakkelijk ondersnijden; als de stroom te klein is, zal er een groot hoogteverschil zijn op de las en een slechte inbranding met het basismetaal);

c) Let op de lasdraad: (als de stroom te groot is, wordt de lasdraad rood en bladdert de coating af; als de stroom te klein is, is de boog instabiel en blijft de lasdraad gemakkelijk hangen).

(2) Bij de keuze van de lasstroom moet ook rekening worden gehouden met de dikte van het werkstuk, de vorm van de lasnaad, de laspositie en de omstandigheden ter plaatse. Voor dikke werkstukken, smalle spleten, lage omgevingstemperaturen, maar goede ventilatieomstandigheden kan een grotere lasstroom worden gebruikt.

(3) Samenvattend, terwijl de kwaliteit van de las gewaarborgd blijft, moeten lasdraden met een grote diameter en hoge lasstromen zoveel mogelijk worden gebruikt om de lasproductiviteit te verbeteren.

2.1.3 Boogspanning

Boogspanning verwijst naar de spanningsval tussen de twee uiteinden (twee elektroden) van de boog. Wanneer de lasdraad en het basismateriaal vast zijn, is de boogspanning hoog wanneer de booglengte lang is en laag wanneer de booglengte kort is.

Tijdens het lassen wordt de afstand tussen het uiteinde van de lasdraad en het werkstuk de booglengte genoemd. De lengte van de boog heeft een grote invloed op de kwaliteit van de las.

Over het algemeen kan de volgende empirische formule worden gebruikt om de booglengte te bepalen:

L = () D

Waar:

L - booglengte (mm)

D - lasdraaddiameter (mm)

k - empirische coëfficiënt

Als de booglengte groter is dan de lasdraaddiameter, wordt het een lange boog genoemd; als de booglengte kleiner is dan de lasdraaddiameter, wordt het een korte boog genoemd.

Bij gebruik van zure elektroden moet een lange boog worden gebruikt, zodat de boog stabiel kan branden en een goede lasverbinding wordt verkregen. Bij gebruik van alkaline elektroden moet kort booglassen worden toegepast.

Tijdens het lassen mag de boog niet te lang zijn, anders is de boogverbranding onstabiel, wat resulteert in een slechte laskwaliteit en ongelijkmatige schilfers op het lasoppervlak.

2.1.4 Selectie van type voeding en polariteit

De belangrijkste basis voor het selecteren van het type voeding is de soort lassen staaf. Over het algemeen kunnen zure elektroden AC- of DC-voedingen gebruiken, terwijl alkaline elektroden DC-voedingen nodig hebben om de laskwaliteit te garanderen.

(Als zowel AC als DC kan worden gebruikt, moet de AC-voeding zo veel mogelijk worden gebruikt, omdat AC-voeding een eenvoudige structuur, lage kosten en gemakkelijk onderhoud heeft).

Als er een gelijkstroomlasmachine wordt gebruikt, is er een probleem met de polariteitskeuze. Wanneer de positieve elektrode van het lasapparaat wordt aangesloten op het werkstuk en de negatieve elektrode wordt aangesloten op de lasdraad, wordt deze aansluitmethode positieve aansluiting of positieve polariteit genoemd; wanneer de negatieve elektrode van het lasapparaat wordt aangesloten op het werkstuk en de positieve elektrode wordt aangesloten op de lasdraad, wordt dit omgekeerde aansluiting of omgekeerde polariteit genoemd.

Bij het lassen met een gelijkstroomlasapparaat hangt de keuze van de polariteit voornamelijk af van de eigenschappen van de lasdraad en de warmte die het lasstuk nodig heeft. De selectieprincipes zijn als volgt:

Bij het lassen van belangrijke structuren kunnen alkalische waterstofarme elektroden zoals E4315 (J417), E5015 (J507) worden gebruikt en gelijkstroomomkeerelektroden zoals E4315 (J417) en E5015 (J507). polariteitslassen wordt gespecificeerd om het ontstaan van porositeit te verminderen.

Bij gebruik van zure titaan-calcium elektroden zoals 4303 (J422) kan AC- of DC-lassen worden gebruikt. Bij het lassen van dunne staalplaten, aluminium en aluminiumlegeringen, messing en andere gelaste onderdelen, moet DC omgekeerde polariteit worden gebruikt.

| Defect | Kenmerken van defecten | Oorzaak | voorzorgsmaatregel |

| Maatafwijking | Lasdichtheid, wapening, grootte van het lasbeen, enz. zijn te groot of te klein. | Onjuiste selectie van elektrodediameter en lasspecificatiesVervorming van groeven en slechte hantering van strips | De juiste selectie van elektrodediameter en lasparameters kan het niveau van de bedieningstechnologie verbeteren. |

| Ondersnijding | Deuken in het basismetaal van de lasnaad | Verkeerde lasspecificaties, te hoge stroomsterkte, te lange boog en te hoge lassnelheid. De hoek van de lasdraad is onjuist, het bedieningsmechanisme is slecht en de positie van de lasboog is onjuist. | Verminder de lasstroom, trek de boog niet te lang aan en de snelheid van de randtransportband kan iets lager zijn, terwijl de middelste transportband iets sneller kan zijn. De hellingshoek van de lasdraad is geschikt |

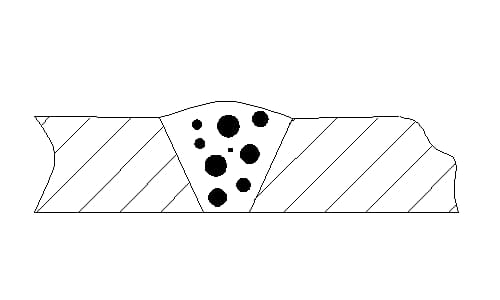

| Stoma | Er zitten poriën ingeklemd in de lasnaad | De oxide, roest en olievlekken op het oppervlak van het lasmetaal worden niet gereinigd, de lasdraad absorbeert vocht, de lasstroom is te klein, de boog is te lang, de lassnelheid is te hoog, de beschermende werking van de coating is slecht en de werking is slecht. | Maak de lasgroefDroog de lasdraad volgens de voorschriften, verhoog de lasstroom op de juiste manier, verlaag de lassnelheid en voorkom dat er gas ontsnapt. |

| Gebrek aan penetratie | Onvolledige hechting tussen lasdraad en basismetaal | Slecht ontwerp van groef en spleet, onjuiste lasstaafhoek, slechte bedieningsgebaren, onvoldoende warmte-inbreng, lage stroom, hoge lassnelheid en onvolledige verwijdering van slakoxiden van groeflassen | Kies de juiste groefgrootte, kies een grotere lasstroom of vertraag de lassnelheid om de technologie te verbeteren. |

| Doorbranden | Bij het lassen van dunne platen worden gaten uitgebrand op het basismetaal | Verkeerde lasspecificaties (te hoge stroomsterkte), onjuist lasmethoden | Selecteer een kleinere lasstroom om de lassnelheid voldoende te verhogen |

CO2-schildlassen gebruikt CO2-gas als beschermgas en draad als elektrode in elektrodegas voor verbruiksartikelen metalen boog lassen. De kenmerken zijn als volgt:

a) CO2-gas is overal verkrijgbaar en kosteneffectief, met kosten die gelijk zijn aan 40-50% voor booglassen met de hand;

b) Hoge neersmeltsnelheid, grote indringdiepte, geen slak en geconcentreerde warmtebron, wat resulteert in een hoge productiviteit;

c) Het lassen in volledige positie kan worden uitgevoerd met behulp van fijne draden en kortsluitmethode;

d) Dunne platen van 1-3 mm kunnen worden gelast met fijne draden, met minimale vervorming na het lassen;

e) Het waterstofgehalte in de las is laag en de las heeft een sterke corrosieweerstand en een goede scheurvastheid;

f) CO2-beschermend lassen is gemakkelijk voor het observeren van de boog en het smeltbad vanwege het heldere booglassen, waardoor problemen tijdig kunnen worden opgespoord en bijgestuurd, waardoor de kwaliteit van de las gewaarborgd blijft;

g) Door het sterke oxidatie-effect van CO2-gas in de boogruimte, komt spatten gemakkelijk voor en is de las gevoelig voor poreusheid. CO2-beschermend lassen is gevoelig voor interferentie door luchtstroming, wat het gebruik voor buitenconstructies beperkt.

De belangrijkste lasparameters voor CO2-gasbeschermend lassen zijn draaddiameter, lasstroom, boogspanning, lassnelheid, gasstroom, stroompolariteit en draadverlenglengte.

3.1.1 Keuze van draaddiameter:

| Diameter lasdraad (mm) | Druppelvorm | Plaatdikte (mm) | Laspositie |

| 0.5-0.8 | kortsluiting | 1.0-2.5 | Volledige positie |

| graan | 2.5-4.0 | niveau | |

| 1.0-1.4 | kortsluiting | 2.0-8.0 | Volledige positie |

| graan | 2.0-12 | niveau |

De draaddiameter die wordt gebruikt voor CO2 gasbeschermend lassen heeft een breed bereik. Fijne draden kunnen worden gebruikt voor het lassen van dunne platen, vlak lassen en alle-positie lassen (kortsluit overgang). Dikke draden zijn alleen geschikt voor het lassen van dikke platen en horizontaal positielassen (bolvormige overgang).

3.1.2 Draadmateriaal:

Voor het lassen van staal met een laag koolstofgehalte en laaggelegeerde constructies wordt vaak Ho8Mn2SiA draad met een massieve kern gebruikt.

De mechanische eigenschappen van de draad zijn σb ≥ 490MPa en σ ≥ 392MPa.

3.1.3 Selectie van lasstroom en boogspanning:

| Diameter lasdraad (mm) | Overgang kortsluiting | Granulaire overgang | ||

| Huidige (A) | Spanning (V) | Huidige (A) | Spanning (V) | |

| 0.5 | 30-60 | 16-18 | ||

| 0.6 | 30-70 | 17-19 | ||

| 0.8 | 50-100 | 18-21 | ||

| 1.0 | 70-120 | 18-22 | ||

| 1.2 | 90-150 | 19-23 | 160-400 | 25-38 |

| 1.6 | 140-200 | 20-24 | 200-500 | 26-40 |

3.1.4 Lassnelheid:

De geschikte lassnelheid wordt geregeld op 30-60 cm/min.

3.1.5 CO2 gasstroom:

De gasstroom is meestal gerelateerd aan de lasstroom. Bij het lassen van dunne platen met kleine stromen kan de gasstroom lager zijn. Bij het lassen van dikke platen met grote stroomsterkte moet de gasstroom juist worden verhoogd.

Voor het lassen van fijne draden is het CO2-gasdebiet 5-15L/min en voor het lassen van dikke platen is het CO2-gasdebiet 15-25L/min.

3.1.6 Stroompolariteit:

Bij het lassen van laag koolstofstaal en laaggelegeerd constructiestaal met CO2-gasbeschermend lassen, wordt meestal een gelijkstroom-keerkoppeling gebruikt (de negatieve pool van de lasdraad).

Het gelijkstroomlasapparaat is verbonden met het werkstuk en de positieve pool is verbonden met de elektrode, wat de omgekeerde verbindingsmethode wordt genoemd).

3.1.7 Draadverlenglengte:

De draadverlenglengte verwijst naar de afstand van het uiteinde van de draad tot het geleidende mondstuk van het mondstuk. Over het algemeen is dit ongeveer 10 keer de draaddiameter.

Specificaties voor dun plaatlassen met gebruik van CO2 gasbeschermd lassen met fijne draad.

| Lasdikte (mm) | Gezamenlijke vorm | Montageafstand (mm) | Diameter lasdraad (mm) | Boogspanning (V) | Lasstroom (A) | Gasstroom (L/min) |

| ≤ |  | ≤ | 18-1919-20 | 30-5060-80 | 6-7 | |

| ≤ | 20-21 | 80-100 | 7-8 | ||

| ≤ | ||||||

| ||||||

Oorzaken van defecten in CO2 gasbeschermd lassen en preventieve maatregelen

| Naam defect | Gevallen | Preventieve maatregelen |

| Crack | De diepte-breedteverhouding van de las is te groot. | Verhoog de boogspanning of verlaag de lasstroom om de las te verbreden en de inbranding te verminderen. |

| De las is te klein (vooral voor hoeklassen en wortelpassen). | Verlaag de rijsnelheid om de dwarsdoorsnede van de las te vergroten. | |

| De boogkrater aan het einde van de las koelt te snel af. | Gebruik dempingsmaatregelen om de afkoelsnelheid te verminderen en de boogkrater goed op te vullen. | |

| Slakinsluiting | Het gebruik van kortsluitboog multi-pass lassen resulteert in de aanwezigheid van slakachtige insluitingen. | Verwijder de glimmende slaklaag op de lasrups voordat je de volgende lasnaad maakt. |

| Een hoge verplaatsingssnelheid resulteert in de aanwezigheid van insluitsels van het oxidelaagtype. | Verlaag de bewegingssnelheid, gebruik lasdraad (gevulde draad, massieve draad) met een hoger gehalte aan desoxidatiemiddel en verhoog de boogspanning. | |

| Stoma | Onvoldoende gasbescherming | Verhoog het debiet van het beschermgas om alle lucht uit het lasgebied te verwijderen. Ruim de spatten in het gasmondstuk op om te voorkomen dat de luchtstroom (veroorzaakt door ventilatoren, deuropening, etc.) in het lasgebied blaast. Gebruik een lagere loopsnelheid om de afstand tussen het gasmondstuk en de las te verkleinen. Het laspistool moet aan de staart van de lasnaad gehouden worden totdat de boogkrater gestold is. |

| Lasdraad verontreinigd | Gebruik schone en droge lasdraad om eventuele olievlekken te verwijderen die zich op de draad in het draadaanvoersysteem of de draadgeleider hebben vastgezet. | |

| Het werkstuk is verontreinigd | Verwijder voor het lassen olie, roest, verf en stof uit de groef en gebruik lasdraad met een hoog desoxidatiemiddel. | |

| Te hoge boogspanning | Boogspanning verlagen | |

| De afstand tussen het mondstuk en het werkstuk is te groot | Verklein de verlenging van de lasdraad | |

| Ongesmolten | Er zit oxidelaag of roest op het lasgebied | Verwijder voor het lassen oxidehuid en onzuiverheden van de groef en het werkstukoppervlak. |

| Onvoldoende lineaire energie | Verhoog de draadaanvoersnelheid en boogspanning, verlaag de loopsnelheid | |

| Ongepast lastechniek | Met behulp van zwenkbediening om een onmiddellijke stop van de gevoeligheid langs de groef te bereiken en de richting van de lasdraad aan de voorkant van het lasbad te handhaven | |

| Onredelijk ontwerp van verbindingen | De opgenomen hoek van de afgeschuinde verbinding moet groot genoeg zijn om de graad van de groef te bereiken met behulp van de juiste lasdraadverlenglengte en boogkarakteristieken. De V-vormige groef veranderen in een U-vormige groef | |

| Gebrek aan penetratie | Ongeschikte groefgrootte | Het ontwerp van de luistergroef moet redelijk zijn, zodat de smeltdiepte de bodem van de luistergroef kan bereiken, terwijl een geschikte afstand tussen het mondstuk en het werkstuk wordt aangehouden om stompe randen te voorkomen. Stel de wortelspleet van de stootvoeg in of vergroot deze |

| Verkeerd lassen | Positioneer de lasdraad onder de juiste hoek om maximale inbranding te verkrijgen, terwijl de boog aan de voorkant van het lasbad blijft. | |

| Ongepaste lineaire energie | Verhoog de draadaanvoersnelheid om een grotere lasstroom te verkrijgen en houd voldoende afstand tussen het mondstuk en het werkstuk. | |

| Grote smeltpenetratie | Overmatige lineaire energie | Verlaag de draadaanvoersnelheid en boogspanning om de loopsnelheid te verhogen |

| Onjuiste verwerking van groeven | Verminder overmatige wortelkloven en vergroot stompe randen. |

Niet-smeltende elektrode gasbeschermd lassen, ook bekend als TIG-lassen (Tungsten inert gas), is een booglasmethode waarbij inert gas (argon) wordt gebruikt als lasmateriaal. schermgas en wolfraamelektrode als niet-smeltende elektrode. De warmtebron voor het smelten wordt geproduceerd door de boog tussen de wolfraamelektrode en het basismetaal (werkstuk).

Deze methode kan worden uitgevoerd met of zonder toevoegmetaal (lasdraad), vertrouwend op het smelten van het basismetaal zelf (meestal gebruikt voor het lassen van structurele componenten met een dikte van minder dan of gelijk aan millimeters).

Wolfraam inert gasbeschermd lassen (TIG-lassen) is geschikt voor het constructielassen van dunne platen van materialen zoals aluminium en aluminiumlegeringen, roestvast staal en gewoon koolstofhoudend constructiestaal.

Tijdens TIG-lassen dient argongas alleen als mechanische bescherming. Het is erg gevoelig voor olie, roest en andere onzuiverheden op het oppervlak van het werkstuk en het toevoegmetaal (lasdraad). Als het niet goed gereinigd wordt, kunnen defecten zoals porositeit en slakinsluiting in de las ontstaan.

Daarom moet voor het lassen het verbindingsoppervlak van het werkstuk chemisch worden gereinigd of mechanisch worden ontdaan van olievlekken en roest binnen een bereik van 30-50 millimeter (de lasdraad moet ook worden ontdaan van olievlekken en roest), om een betrouwbare laskwaliteit te garanderen.

4.1.1 Lasparameters

De belangrijkste lasparameters van TIG-lassen zijn lasstroom toevoer en polariteit, lasstroom, boogspanning, lassnelheid, wolfraamelektrodediameter en eindvorm, mondstukdiameter en gasstroomsnelheid, afstand van het mondstuk tot het werkstukoppervlak en de hellingshoek van de lastoorts.

① Selectie van voeding en polariteit

| Metalen materialen | Gelijkstroomvoeding | AC-voeding | |

| Directe verbinding | Omgekeerde aansluiting | ||

| Aluminiumlegering Roestvrij staal Koolstofstaal Laag gelegeerd staal | × ×Goed Goed goed | Beschikbaar Beschikbaar × × × | Goed Goed Beschikbaar Beschikbaar Beschikbaar |

Lasstroom

Lasstroom is de belangrijkste lasparameter die bepalend is voor de laspenetratie. De lasstroom wordt gekozen op basis van de vereiste lasdiepte en de stroom die de wolfraamelektrode aankan.

Diverse handmatige TIG lasstromen voor verschillende verbindingen:

| Plaatdikte (mm) | Gezamenlijke vorm | Lasstroom (A) | ||

| Vlak lassen | Verticaal lassen | Boven het hoofd lassen | ||

| 1.5 | Docking | 800-100 | 70-90 | 70-90 |

| Lappen | 100-120 | 80-100 | 80-100 | |

| Hoekverbinding | 80-100 | 70-90 | 70-90 | |

| 2.5 | Docking | 100-120 | 90-110 | 90-110 |

| Lappen | 110-130 | 100-120 | 100-120 | |

| Hoekverbinding | 100-120 | 90-110 | 90-110 | |

| 3.2 | Docking | 120-140 | 110-130 | 105-125 |

| Lappen | 130-150 | 120-140 | 120-140 | |

| Hoekverbinding | 120-140 | 110-130 | 115-135 | |

Opmerking: Als de plaatdikte minder is dan millimeter, millimeter en millimeter, kan de lasstroom worden genomen uit de onderste grenswaarden in deze tabel.

Boogspanning

De boogspanning is de belangrijkste parameter die de breedte van de las bepaalt. Bij TIG-lassen wordt meestal een lagere boogspanning gebruikt om een goede bescherming van het smeltbad te verkrijgen. De meest gebruikte boogspanning is 10-20V.

④ Wolframelektrode Diameter en Eindvorm

De keuze van de wolfraamelektrodiameter hangt af van het type lasstroombron te gebruiken, evenals de polariteit en stroomsterkte.

Tegelijkertijd heeft de scherpte van het wolfraamelektrode-uiteinde ook een bepaalde invloed op de lasdiepte, breedte en stabiliteit. De aanbevolen parameters in de onderstaande tabel kunnen worden geselecteerd.

Toelaatbare lasstroom voor verschillende wolfraamelektrodiameters:

| Wolfram elektrode diameter (mm) | Gelijkstroom (A) | AC-voeding (A) | ||||

| Directe verbinding | Omgekeerde aansluiting | |||||

| Zuiver wolfraam | Thorium wolfraam cerium wolfraam | Zuiver wolfraam | Thorium wolfraam cerium wolfraam | Zuiver wolfraam | Thorium wolfraam cerium wolfraam | |

| 1.6 | 40-130 | 60-150 | 10-20 | 10-20 | 45-90 | 60-120 |

| 2.0 | 75-180 | 100-200 | 15-25 | 15-25 | 65-125 | 85-160 |

| 2.5 | 130-230 | 170-250 | 17-30 | 17-30 | 80-140 | 120-210 |

Voordat u de wolfraamelektrode gebruikt, moet u ervoor zorgen dat het oppervlak vrij is van bramen en andere metalen of andere beschadigingen. niet-metalen insluitsels en er zijn geen littekens, barsten of andere onzuiverheden.

Anders kunnen er vonken ontstaan in de lastoortsklem en kan het smeltbad vervuild raken.

De lengte van de wolfraamelektrodeverlenging wordt meestal gekozen 1-2 keer de diameter van de wolfraamelektrode.

Vorm en stroombereik van wolfraam elektrodepunt:

| Wolfraam elektrode diameter (mm) | Diameter uiteinde (mm) | Tiphoek (°) | DC directe aansluiting | |

| Constante gelijkstroom (A) | Impulsstroom (A) | |||

| 12 | 2-15 | 2-25 | ||

| 20 | 5-30 | 5-60 | ||

| 25 | 8-50 | 8-100 | ||

| 30 | 10-70 | 10-140 | ||

| 35 | 12-90 | 12-180 | ||

| 45 | 15-150 | 15-250 | ||

Lassnelheid

De lassnelheid van TIG-lassen hangt af van de dikte van het werkstuk en de lasstroom. Vanwege de lagere stroom die de wolfraamelektrode kan weerstaan, ligt de lassnelheid meestal onder de 20 m/u (gecontroleerd binnen 15-18 m/u).

Gasstroom en mondstukdiameter

De diameter van de spuitmond hangt af van de dikte van het werkstuk en de vorm van de verbinding, en de gasstroomsnelheid moet overeenkomstig worden verhoogd naarmate de diameter van de spuitmond toeneemt.

Als de opening van het mondstuk 8-12 millimeter is, is de stroomsnelheid van het beschermgas 5-15 L/min; als het mondstuk 14-22 millimeter wordt, is de stroomsnelheid van het gas 10-20 L/min. De gasstroom is ook gerelateerd aan de lasomgeving.

Bij een sterke luchtstroom moet de gasstroom worden verhoogd.

Ervaren lassers kunnen het effect van argonbescherming beoordelen door de kleur van het oppervlak van het lasmetaal tijdens het proces te observeren.

Als het beschermingseffect niet ideaal is, moet de argonstroom zorgvuldig worden aangepast, de diameter van de spuitmond worden vergroot, het oppervlak worden vergroot en indien nodig de argonbescherming aan de achterkant worden verhoogd.

| Materiaalwetenschap | Plaatdikte (mm) | Laspositie | Lasstroom (A) | Lassnelheid (M/MIN) | Wolfraam elektrode diameter (MM) | Diameter toevoegdraad (MM) | Argonstroom (L/MIN) | Mondstukdiameter (MM) |

| Aluminiumlegering | 1.2 | Horizontaal en verticaal | 65-80 50-70 | 5-8 | ||||

| 2 | Horizontaal en horizontaal kantelen | 110-140 90-120 | 5-85-10 | |||||

| 3 | Horizontaal en horizontaal kantelen | 150-180 130-160 | 7-11 | |||||

| 4 | Horizontaal en verticaal | 200-230 180-210 | ||||||

| roestvrij staal | 1 | Plat staan | 50-80 50-80 | |||||

| Plat staan | 80-120 80-120 | |||||||

| Plat staan | 105-150 | |||||||

| Plat staan | 150-200 |

Wolfraam inert gas lasproces gebreken.

| Defect | Productieredenen | Preventieve maatregel |

| Opname van wolfraam | (1) Contactboogontsteking 2) Smelten van wolfraamelektrode | (1) Gebruik een hoogfrequente oscillator of een hoogspanningspulsgenerator om de vlamboog te starten. (2) verminder de lasstroom of vergroot de diameter van de wolfraamelektrode, draai de wolfraamelektroklem vast en verkort de uitschuiflengte van de wolfraamelektrode. (3) de gebarsten of gescheurde wolfraamelektrode aanpassen |

| Slecht gasbeschermend effect | Onnodige componenten zoals waterstof, stikstof, lucht en waterdamp worden gemengd in het gastraject. | (1) Met argongas met een zuiverheid van% (2) met voldoende gasvoorraad vooraf en vertraagde gasstoptijd (3) waterleidingen en gasleidingen op de juiste manier aansluiten, om verwarring te voorkomen (4) voor het lassen goed schoonmaken (5) het correct selecteren van de stroomsnelheid van het beschermgas, de grootte van het mondstuk, de lengte van het verlengstuk van de elektrode, enz. |

| Booginstabiliteit | (1) Er zitten olievlekken op het lasgedeelte. (2) De voeggroef is te smal. (3) De wolfraamelektrode is verontreinigd. (4) De diameter van de wolfraamelektrode is te groot. (5) De boog is te lang | (1) Goed reinigen vóór het lassen (2) Verbreed de groef, verkort de booglengte (3) Verwijder het besmette deel (4) Kies de juiste elektrodegrootte en -houder. (5) Verlaag de afstand van de spuitmond |

| Overmatig verlies van wolfraamelektrode | (1) Slechte gasbescherming, wolfraam elektrode oxidatie (2) Aansluiting voor omgekeerde polariteit (3) Oververhitting van de klem (4) Wolfraam elektrode diameter te klein (5) Wolframelektrode-oxidatie tijdens het stoppen met lassen | (1) Reinig het mondstuk, verkort de afstand tussen de mondstukken en verhoog het debiet van het grote argon. (2) Verander de polariteit van de voeding. (3) Polijst de elektrode klemming uiteinde en vervang het door een nieuwe. (4) Vergroot de diameter van de wolfraamelektrode. (5) Verleng de vertragingstijd van de gastoevoer met niet minder dan 1S/10A. |

Opmerking: Behalve de unieke gebreken van TIG-lassen die hierboven zijn genoemd, zijn andere gebreken in principe hetzelfde als bij booglassen met de hand.

Weerstandspuntlassen is een weerstandslasmethode waarbij de lasverbinding wordt samengesteld en overlapt en tussen twee elektroden wordt gedrukt om het moedermetaal door weerstandswarmte tot een las te smelten.

Het puntlasproces kan worden onderverdeeld in drie fasen: het voorbelasten van de las tussen de elektroden, het verhitten van het lasgebied tot de vereiste temperatuur en het afkoelen van het lasgebied onder de druk van de elektroden.

De kwaliteit van spot gelaste verbindingen hangt voornamelijk af van de grootte van de fusiezone (diameter en penetratiesnelheid).

Tegelijkertijd zullen oppervlaktedefecten zoals overmatige indrukking, oppervlaktescheuren en adhesieschade ook de vermoeiingssterkte van het gewricht.

Kenmerken van puntlasproces: lage spanning, hoge stroom, hoge productie-efficiëntie, kleine vervorming, beperkt tot overlap, geen noodzaak om lasmaterialen zoals lasstaven, draden en flux toe te voegen, eenvoudig te automatiseren, voornamelijk gebruikt voor dunne plaatstructuren.

Puntlaselektroden bestaan uit vier delen: het uiteinde, het hoofdlichaam, de staart (conus of pijpdraad) en het koelgat.

Er zijn vijf veelvoorkomende vormen van elektroden.

Waarbij 1 staat voor het uiteinde, 2 voor het hoofdlichaam, 3 voor de staart en 4 voor het koelwatergat.

Standaardvormen van puntlaselektroden:

Puntlassen Elektrodemateriaal.

| Naam materiaal | Massafractie legering % | prestaties | Toepassen | |||

| Treksterkte MPa | Hardheid HB | Geleidbaarheid IACSx10-2 | Verwekingstemperatuur ℃ | |||

| Koud hard puur T2 | Onzuiverheden< | 250-360 | 75-100 | 98 | 150-250 | Puntlassen van roestbestendig aluminium 5A02, 2A21 (LF2, LF21) |

| Cadmium groen staal Qcd | Cd, de rest is Cu | 400 | 100-120 | 80-88 | 250-300 | Gehard aluminium 2A12CZ (LY12CZ) na puntlassen en afschrikken |

| Gegraveerd brons | De rest is Cu | 480-500 | 110-135 | 65-75 | 510 | Puntlassen van koolstofarm staal Q235, 08, 10, 20 |

| Chroomkobaltstaal HD1 | Cr, de rest is Cu | 170-190 | 75 | ≥600 | Staal en roestvrij staal | |

Afmetingen basiselektrode.

| Diameter D van het elektrodehuis (mm) | Diameter uiteinde elektrode d (mm) | Schroefdraad uitlaatpijp G (in) | ||

| 5-10 | 20-75 | 100 | ||

| Diameter D van elektrodebehuizing (mm) | Bepalen op basis van puntlasprocesparameters | 1/2"1" | ||

| 12-16 | 20-35 | 35-50 | ||

Oppervlaktereiniging vóór het lassen is cruciaal voor puntlassen, waarbij vuil, oxidelaag en andere verontreinigingen van het oppervlak van het werkstuk worden verwijderd.

Mechanische reinigingsmethoden zoals zandstralen en polijsten worden vaak gebruikt, waaronder slijpen met een slijpschijf, schuurband of staalborstel.

Chemisch reinigen omvat wassen met alkali om olievlekken te verwijderen en wassen met zuur om roest te verwijderen, gevolgd door passiveren (let op: chemische reiniging mag niet worden gebruikt voor onderdelen met ingesloten vormen of openingen waar zure of alkalische vloeistoffen moeilijk uit kunnen stromen).

De belangrijkste lasparameters voor puntlassen zijn elektrodedruk, lastijd, lasstroom, schakelaar en grootte van het werkende eindvlak van de elektrode.

De puntlasparameters worden meestal bepaald op basis van het materiaal en type van het werkstuk, de elektrodedruk en lastijd en de vereiste lasstroom voor de smeltdiameter.

Puntlasparameters worden voornamelijk op de volgende twee manieren geselecteerd:

(1) Passende afstemming van lasstroom en lastijd. Deze combinatie weerspiegelt voornamelijk de opwarmsnelheid van de laszone. Grote stroomsterkte en korte tijd zijn de harde specificaties; omgekeerd zijn kleine stroomsterkte en voldoende lange lastijd de zachte specificaties.

(2) Passende afstemming van lasstroom en elektrodedruk. Deze combinatie is gebaseerd op het principe van geen spatten tijdens het lasproces.

| Plaatdikte (mm) | Diameter uiteinde elektrode (mm) | Diameter elektrode (mm) | Minimale puntafstand (mm) | Minimale overlap (mm) | Elektrodedruk (KN) | Lastijd (weken) | Lasstroom (A) | Diameter klomp (m) |

| 0.4 | 3.2 | 12 | 8 | 10 | 1.15 | 4 | 5.2 | 4.0 |

| 0.5 | 4.8 | 12 | 9 | 11 | 1.35 | 5 | 6.0 | 4.3 |

| 0.6 | 4.8 | 12 | 10 | 11 | 1.50 | 6 | 6.6 | 4.7 |

| 0.8 | 4.8 | 12 | 12 | 11 | 1.90 | 7 | 7.8 | 5.3 |

| 1.0 | 6.4 | 13 | 18 | 12 | 2.25 | 8 | 8.8 | 5.8 |

| 1.2 | 6.4 | 13 | 20 | 14 | 2.70 | 10 | 9.8 | 6.2 |

| 1.6 | 6.4 | 13 | 27 | 16 | 3.60 | 13 | 11.5 | 6.9 |

| 1.8 | 8.0 | 16 | 31 | 17 | 4.10 | 15 | 12.5 | 7.4 |

| 2.0 | 8.0 | 16 | 35 | 18 | 4.70 | 17 | 13.3 | 7.9 |

| 2.3 | 8.0 | 16 | 40 | 20 | 5.80 | 20 | 15.0 | 8.6 |

| 3.2 | 9.6 | 16 | 40 | 22 | 8.20 | 27 | 17.4 | 10.3 |

Opmerking: Dit formulier is voor 60Hz AC stroomfrequentie. Bij gebruik van 50/60Hz wisselstroom moet de frequentie vermenigvuldigd worden met 5/6 (zie lastijdstabel).

De plaatdikte moet gebaseerd zijn op de dunste plaatdikte in de overlappende delen.

| Defect | Oorzaak | Preventieve methoden | |

| Fout in klompgrootte | Gebrek aan penetratie of kleine klompjes | De lasstroom is te laag, de inschakeltijd is te kort en de elektrodedruk is te hoog. | Lasparameters aanpassen |

| Te groot elektrodecontactgebied | Elektroden trimmen | ||

| Slechte oppervlaktereiniging | Het oppervlak reinigen | ||

| Te hoge penetratiegraad | Te hoge lasstroom, te lange inschakelduur, onvoldoende elektrodedruk | Lasparameters aanpassen | |

| Slechte koeling van de elektrode | Versterk de koeling en vervang door elektrodematerialen met een goed warmtegeleidingsvermogen | ||

| Externe defecten | Overmatige indrukking van soldeerverbindingen en oververhitting van het oppervlak | Het contactoppervlak van de elektrode is te klein | Elektroden trimmen |

| Te hoge lasstroom, te lange inschakelduur, onvoldoende elektrodedruk | Lasparameters aanpassen | ||

| Slechte koeling van de elektrode | Versterk de koeling en vervang door elektrodematerialen met een goed warmtegeleidingsvermogen | ||

| Plaatselijk doorbranden en overlopen aan het oppervlak, spatten van het oppervlak | De elektrode is te scherp | Reparatielasparameters | |

| Vreemde voorwerpen op het oppervlak van elektroden of lasonderdelen | Verbeterde koeling | ||

| Onvoldoende elektrodedruk of virtueel contact tussen elektrode en lasnaad | Elektroden trimmen | ||

| Radiale scheuren op het oppervlak van soldeerverbindingen | Onvoldoende elektrodedruk, onvoldoende smeedkracht of ontijdige toevoeging | Reinig het oppervlak van elektroden en lasonderdelen | |

| Slecht elektrodekoeleffect | Verhoog de druk van de elektrode en pas de slag aan | ||

| Ronde scheuren op het oppervlak van soldeerverbindingen | Lastijd te lang | Lasparameters aanpassen | |

| Oppervlaktehechting en beschadiging van soldeerverbindingen | Verkeerde selectie van elektrodematerialen | Geschikt plaatmateriaal uitwisselen | |

| Kanteling van het uiteinde van de elektrode | Elektroden trimmen | ||

| Het oppervlak van de soldeerverbinding wordt zwart en de coatinglaag wordt beschadigd | Slechte oppervlaktereiniging van elektroden en lasonderdelen | Het oppervlak reinigen | |

| Te hoge lasstroom, lange lastijd, onvoldoende elektrodedruk | Lasparameters aanpassen | ||

De parameters van autogeen lassen en lascode omvatten de selectie van de energie-efficiëntie van de vlam, de selectie van de draaddiameter, de selectie van de zuurstofdruk volgens het lasafstandsmodel, de selectie van de hellingshoek van het lasmondstuk en de selectie van de lassnelheid.

De gas lasvlam De energie-efficiëntie wordt uitgedrukt in het uurverbruik van acetyleengas (L/H). Het wordt geselecteerd op basis van de dikte van de gelaste delen, de materiaaleigenschappenen de ruimtelijke positie van de gelaste delen.

Bij het lassen van laag koolstofstaal en gelegeerd staal kan het verbruik van acetyleen worden berekend met de volgende empirische formule:

In formule,

δ staat voor de dikte van de staalplaat in millimeters en V staat voor de energie-efficiëntie van de vlam (acetyleenverbruik) in liters per uur.

Wanneer koper lassen met gas kan het acetyleenverbruik worden berekend met de volgende empirische formule:

V=(150-200)δ.

Kies het model lastoorts en het aantal mondstukken op basis van het berekende acetyleenverbruik, of kies ze direct op basis van de dikte van de lasplaat.

Raadpleeg de tabel voor de modellen injectie- en afzuiglasbranders en hun belangrijkste parameters.

| Model lastoorts | H01-2 | H01-6 | ||||||||

| Lasmondstuknummer | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 |

| Opening lasmondstuk (mm) | ||||||||||

| Lasdikte (mm) | ||||||||||

| Zuurstofdruk (MPe) | ||||||||||

| Acetyleendruk (MP) | ||||||||||

| Zuurstofverbruik (m/h) | ||||||||||

| Acetyleenverbruik (L/u) | 40 | 55 | 80 | 120 | 170 | 170 | 240 | 280 | 330 | 430 |

| Gelast metaalmateriaal | Het type vlam dat moet worden gebruikt | Gelast metalen materiaal | Het type vlam dat moet worden gebruikt |

| Laag en middel koolstofstaal | Neutrale vlam | Aluminium en aluminiumlegeringen | Neutrale vlam of licht verkoolde vlam |

| laag gelegeerd staal | Neutrale vlam | Chroomnikkel roestvrij staal | Neutrale vlam |

| Staal met hoog koolstofgehalte | Milde carbonisatievlam | Ming roestvrij staal | Neutrale vlam of licht verkoolde vlam |

| Gietijzer | Neutrale vlam of licht verkoolde vlam | Nikkel | Milde carbonisatievlam |

| Paars koper | Neutrale vlam | Menggang | Milde carbonisatievlam |

| messing | Milde oxidatie vlam | Gegalvaniseerd ijzer plaat | Milde carbonisatievlam |

| Tin brons | Neutrale vlam | Harde legering | Milde carbonisatievlam |

| Monel-legering | Milde oxidatie vlam | Snelstaal | Milde carbonisatievlam |

| Aluminium, tin | Neutrale vlam | Wolfraamcarbide | Milde carbonisatievlam |

6.3.1 Het materiaal van de lasdraad moet overeenkomen met de legeringensamenstelling van het werkstuk.

De volgende tabel met lasdraden kan worden gebruikt voor autogeen lassen van staal, aluminium en aluminiumlegeringen, en koper en koperlegeringen:

A) Lasdraden voor diverse soorten staal gebruikt bij autogeen lassen

| Naam lasdraad | Lasdraad kwaliteit | Toepasselijke staalsoort |

| Laag koolstofstaal, laag gelegeerd constructiestaal, middel koolstofstaal lasdraad | H08 | Q235 |

| H08A | Q235, 20, 15g, 20g | |

| H08Mn | Medium koolstofstaal | |

| H08MnA | Q235, 20, 15g, 20g16Mn, 16MnV, middelgroot koolstofstaal | |

| H12CrMo | 20Medium koolstofstaal | |

| Austenitisch lassen van roestvrij staal draad | HoCrl18Ni9 | 0H18N9 0H18N9Ti 1H18N9Ti |

| H1H18N10Nb | Cr18N11Nb | |

| HCr18N11Mo3 | Cr18N12MoTi Cr18N12Mo3Ti |

B) Lasdraden voor aluminium en aluminiumlegeringen gebruikt bij autogeen lassen.

| Lasmateriaal | Lasdraad | Snijden of draadsnijden van basismateriaal |

| L1 | S (draad) AL-2 | L1 |

| L2 | L1 L2 | |

| L3 | L2 L3 | |

| L4 | L3 L4 | |

| L5 | L4 L5 | |

| L6 | L5 L6 | |

| LF2 | SA1Mg-2 SA1Mg-3 | LF2 LF3 |

| LF3 | SA1Mg-3 SA1Mg-5 | LF3 LF5 |

| LF5 | SA1Mg-3 | LF5 LF6 |

| LF6 | SA1Mg-3 | LF6 |

| LF11 | 8A1Mg-5 | LF11 |

| LF21 | SA1Mn SA1Si-2 | LF12 |

C) Lasdraden voor koper en koperlegeringen gebruikt bij autogeen lassen.

| Lasmateriaal | Naam lasdraad | Lasdraad kwaliteit |

| Zuiver koper | Koperdraad | HsCu |

| Messing | 1-4 # messingdraad | HsCuZn-1~4 |

| Wit koper | Zinkwit koperdraad | HsCuZnNi |

| Koperdraad | HsCuNi | |

| Brons | Silicium blauw koperdraad | HsCuSi |

| Tin blauw koperdraad | HsCuSn | |

| Draad van aluminiumbrons | HsCuAl | |

| Nikkel aluminium brons draad | HsCuAlNi |

6.3.2 Keuze van de lasdraaddiameter

De keuze van de lasdraaddiameter is voornamelijk gebaseerd op de dikte van het werkstukmateriaal.

Als de lasdraad te dun is, zal hij te snel smelten en zal het smeltpunt op de lasnaad vallen, wat gemakkelijk slechte samensmelting en ongelijkmatige lasnaden kan veroorzaken.

Als de lasdraad te dik is, wordt de smelttijd van de lasdraad verlengd, wordt de warmte-beïnvloede zone vergroot en kan oververhitting optreden, waardoor de laskwaliteit van de lasverbinding afneemt.

Relatie tussen werkstukdikte en lasdraaddiameter:

| Werkstukdikte (mm) | 1-2 | 2-3 | 3-5 | 5-10 | 10-15 |

| Diameter lasdraad (mm) | 1-2 | 2-3 | 3-4 | 3-5 | 4-6 |

De kantelhoek van het lasmondstuk wordt meestal bepaald op basis van de dikte van het werkstuk, de grootte van het lasmondstuk en de laspositie. Een grote kantelhoek van het lasmondstuk resulteert in een geconcentreerde vlam, minimaal warmteverlies, hoge warmte-inbreng en snelle verwarming van het werkstuk.

Omgekeerd resulteert een kleine kantelhoek van het lasmondstuk in een verspreide vlam, aanzienlijk warmteverlies, een lage warmte-inbreng en een langzame opwarming van het werkstuk. De kantelhoek van het lasmondstuk ligt meestal tussen 20°-50°.

Selectie van kantelhoek voor gaslasmondstuk:

| Lasdikte (mm) | ≤1 | 1-3 | 3-5 | 5-7 | 7-10 | 10-15 |

| Hellingshoek lasmondstuk | 20° | 30° | 40° | 50° | 60° | 70° |

| Parameter | Selectieprincipes |

| Type vlam | Soorten zuurstofacetyleenvlammen, geselecteerd volgens de tabel |

| Acetyleenverbruik en zuurstofwerkdruk | Selecteer op basis van factoren zoals het smeltpunt van metalen en legeringen, de dikte en kleine afmetingen van lasonderdelen, thermische geleidbaarheid en verbindingsvorm, een lastorsiemoment en een mondstuk met de juiste vlam-energiesnelheid (acetyleenverbruik) en pas de werkdruk van zuurstof aan het acetyleenverbruik aan. |

| Diameter lasdraad | Tabelselectie gebaseerd op de relatie tussen werkstukdikte en lasdraaddiameter |

| Lasmondstuknummer | Bepaal op basis van de dikte, het materiaal en de vorm van de lasnaad |

| Hellingshoek lasmondstuk | Bepaal aan de hand van de dikte van het lasstuk (zie de selectie van de hellingshoek van het lasmondstuk) |

| Lassnelheid | Probeer de lassnelheid zo veel mogelijk te verhogen op basis van de operationele vaardigheden en de sterkte van de gebruikte vlam, terwijl de penetratie gewaarborgd blijft. |

| Defect | Oorzaak | Preventieve maatregel |

| Kraak | Het zwavelgehalte in het lasmetaal is te hoog, de lasspanning is te hoog, de vurenergie is laag en de lasfusie is slecht. | Beheers het zwavelgehalte van lasmetaal, verbeter de energie-efficiëntie van de vlam en verminder de lasspanning |

| Stoma | Slechte reiniging van lasdraden en onderdelen, hoog zwavelgehalte, onjuiste vlamsamenstelling en hoge lassnelheid | Reinig het oppervlak van het werkstuk strikt en controleer de metaalsamenstelling van de lasdraad; Redelijke selectie van vlam en lassnelheid |

| De lasmaat en lasschakelaar voldoen niet aan de eisen | Onjuiste hoek van de lasgroef, ongelijkmatige montageopening, onjuiste selectie van lasparameters, enz. | Redelijke verwerking van groefhoek, strikte controle van montagespeling en juiste selectie van lasparameters |

| Ondersnijding | Overmatige aanpassing van de vlamkracht, onjuiste hellingshoek van het lasmondstuk, onjuiste bewegingsmethode van lasmondstuk en lasdraad | Correcte selectie van lasparameters en correcte bewerkingsmethoden |

| Doorbranden | Overmatige verhitting van lasonderdelen, onjuist bedieningsproces, trage lassnelheid en langdurig verblijf op een bepaalde plaats | Redelijk verwarmingswerk, lassnelheid aanpassen en operationele vaardigheden verbeteren |

| Pit | Te hoge vurenergie, onvolledig vullen van het smeltbad aan het einde | Besteed aandacht aan de lasbenodigdheden aan het einde en kies een redelijk vlamvermogen |

| Slakinsluiting | Laskanten en lagen worden niet grondig gereinigd, de lassnelheid is te hoog, de lasvormcoëfficiënt is te klein en de hellingshoek van het lasmondstuk is niet geschikt. | Maak de randen en laslagen van de gelaste delen strikt schoon, regel de lassnelheid en verhoog de vormcoëfficiënt van de lasnaad op de juiste manier |

| Gebrek aan penetratie | Er zit oxide op het oppervlak van de lasnaad, de groefhoek is te klein, de vlammenergie is onvoldoende en de lassnelheid is te hoog. | Maak het oppervlak van het lasmetaal goed schoon, kies de juiste groefhoeken en groefafstanden, regel de lassnelheid en vlamkracht |

| Ongesmolten | De vlamkracht is te laag of neigt naar de groefzijde | Kies de juiste vlam-energiesnelheid om ervoor te zorgen dat de vlam niet vertekend is |

| Lasdraad | Te hoge vlam-energiesnelheid, lage lassnelheid, grote montagegaten van lasonderdelen, onjuiste bewegingsmethode van het laspistool, enz. | Kies de juiste lassnelheid en vlam-energiesnelheid; Pas de montageopening van de lasonderdelen aan en gebruik het laspistool op de juiste manier. |