1. Inleiding Ons bedrijf en andere bedrijven voeren regelmatig las- en fabricagetaken uit waarbij titaniumlegeringen en andere non-ferrometalen betrokken zijn. Om productietaken met succes uit te voeren, zocht ik aanvankelijk naar informatie, raadpleegde ik experts en ervaren lassers en leerde ik door een combinatie van studie en praktijk. Uiteindelijk hebben we met succes orders voor titaniumlegeringen [...]

Ons bedrijf en andere bedrijven voeren regelmatig las- en fabricagetaken uit waarbij titaniumlegeringen en andere non-ferrometalen betrokken zijn. Om productietaken tot een goed einde te brengen, zocht ik aanvankelijk naar informatie, raadpleegde ik experts en ervaren lassers en leerde ik door een combinatie van studie en praktijk.

Uiteindelijk voerden we met succes opdrachten uit voor het lassen en fabriceren van titaniumlegeringen.

Vervolgens nam ik deel aan meerdere titanium lassen van legeringen projecten, voortdurend leren en een beter begrip krijgen van het lassen van titaniumlegeringen. Ik heb ook een aantal ervaringen samengevat die kunnen worden gebruikt als referentie voor toekomstige projecten. titaniumlegering lassen.

De meest gebruikte lasmethoden voor titanium en titaniumlegeringen zijn argon booglassenondergedompeld booglassen en vacuüm elektronenbundellassen, waarvan TIG-lassen (Tungsten inert gas) het meest gebruikt wordt. Daarom hebben we gekozen voor TIG-lassen.

Bij het kiezen van lasdraad moet ervoor worden gezorgd dat het gehalte aan schadelijke onzuiverheden zo laag mogelijk is, terwijl ook moet worden voldaan aan de eisen voor plasticiteit en sterkte van de las.

Over het algemeen is het principe om lasdraad te gebruiken met dezelfde samenstelling als het basismateriaal. Bij ons eigenlijke laswerk gebruikten we lasdraad TA4 van een titaniumlegering met dezelfde samenstelling als het basismateriaal.

Later, om materiaal te besparen, sneden we de restjes van het basismateriaal in smalle stroken en gebruikten die als lasdraad, wat ook goede resultaten opleverde.

Het lassen van titaniumlegeringen is gevoelig voor de vorming van waterstofporiën en soms koolmonoxideporiën. Om porositeit te voorkomen, is het noodzakelijk om het gehalte aan onzuiverheden zoals waterstof, zuurstof en koolstof in de grondstoffen strikt te controleren.

We voerden fysische en chemische tests uit op zowel het basismateriaal als de lasdraad en de lasdraad die we gebruikten werd ook onderworpen aan vacuümtests. gloeien behandeling om ervoor te zorgen dat het waterstof- en zuurstofgehalte de gespecificeerde limieten niet overschreed.

Als de dikte van de titaniumlegering minder dan 3,2 mm is, wordt zuiver argongas gebruikt voor de afscherming. Aangezien de partij bestellingen die we ontvingen voornamelijk bestond uit dunne platen met een dikte van 2 mm, gebruikten we zuiver argongas voor de afscherming, met een zuiverheidseis van ≥99,99%.

Het zuurstofgehalte moet lager zijn dan 0,002%, het stikstofgehalte lager dan 0,005%, het waterstofgehalte lager dan 0,002%, het vochtgehalte lager dan 0,001mg/L en de relatieve vochtigheid ≤5%.

Bovendien kan voor plaatdiktes van meer dan 3,2 mm argon-helium schermgas kan worden gebruikt om de penetratiediepte te vergroten, de boogwarmte te verbeteren en de lasproductiviteit te verhogen. De argon-heliumverhouding is 25% argon en 75% helium.

Eerst wordt er mechanisch gereinigd om vuil en oxideaanslag van het lasgebied te verwijderen door middel van snijden, zandstralen, gritstralen of draadborstelen.

Ten tweede wordt er chemisch gereinigd met oplosmiddelen zoals alcohol, aceton en tetrachloorkoolstof om olie, stof en andere verontreinigingen van het oppervlak van het laswerk en de lasdraad te verwijderen.

Daarna wordt een beitsproces met HNO3 gemengd met HF (10:1) uitgevoerd om oxides te verwijderen tot een zilverwitte metallic glans is bereikt.

Na het beitsen wordt grondig afgespoeld met stromend water, gevolgd door het afvegen van het oppervlak van de lasdraad en het lasgedeelte van de lasnaad met aceton of alcohol voor het lassen.

Ten slotte wordt er geschraapt op plaatsen waar beitsen met zuur niet mogelijk is, waarbij een schraper van een harde legering wordt gebruikt om ongeveer 0,025 mm van het metaaloppervlak te verwijderen binnen een bereik van 15-20 mm van de groef en de rand van de verbinding.

Hoewel titanium en titaniumlegeringen weinig zwavel- en fosforverontreinigingen bevatten, kunnen ze toch spanningsscheuren en koude scheuren als ze niet goed beschermd zijn.

Bovendien oxideert titanium gemakkelijk bij hoge temperaturen tijdens het lassen. Als het lasmetaal en de zone rond de lasnaad bij hoge temperatuur, zowel aan de voor- als aan de achterkant, niet goed beschermd worden, zijn ze vatbaar voor verontreiniging door onzuiverheden zoals lucht, wat leidt tot grotere verbrossing.

Experimenteel bewijs heeft aangetoond dat het versterken van gasbescherming in het lasgebied de lasstructuur kan verbeteren en scheurvorming kan voorkomen. We gebruikten de volgende methoden voor bescherming:

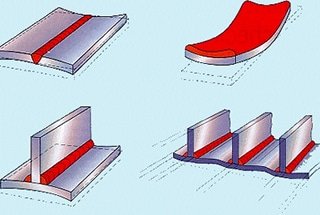

Ten eerste werd er een roterende plaatselijke bescherming gemaakt. We maakten een plaatselijke bescherming met een "gordijn" van 15 mm × 20 mm, dat tijdens het lassen ten opzichte van het werkstuk roteert. De ruimte tussen het werkstuk en het roterende oppervlak van het "gordijn" moet zo klein mogelijk zijn, meestal ≤0,5 mm.

Ten tweede het gebruik van een afschermkap. We hebben een afschermkap met een dikte van ongeveer 1 mm gemaakt van puur koperen platen. De kap heeft een breedte van 20-40 mm en een lengte van 80-120 mm. Het principe is dat de gasstroom binnenkomt door de inlaatbuis en gelijkmatig wordt verdeeld door een rij kleine gaten of gleuven in de verdeelbuis voordat het omhoog wordt geblazen.

De buitenmantel van de kap reflecteert de gasstroom naar beneden en nadat het door verschillende lagen fijn gaas van koperdraad is gegaan, wordt het gelijkmatig over het lasmetaal verdeeld. De belangrijkste vereiste voor de kap is dat het beschermende gas dat naar buiten stroomt gelijkmatig wordt verdeeld in een laminaire stroming in plaats van een turbulente stroming. De binnenovergang van de kap moet glad zijn, met minimale dode hoeken. Tijdens het lassen wordt de kap tegen de achterkant van het lasgebied geplaatst en beweegt mee met de lastoorts.

Tot slot, bescherming van de achterkant. Tijdens het lassen kan de temperatuur aan de achterkant van de lasrups is ook hoger dan 400°C, dus is er ook bescherming nodig. Daarom hebben we een koperen backing plate gemaakt die beschermgas kan afgeven. De backing plate wordt aan de achterkant van de lasrups geplaatst om deze van de lucht te isoleren en de koeling in het lasgebied te versnellen.

Als de structuur van het werkstuk complex is en het moeilijk is om afschermkappen of bescherming aan de achterkant te implementeren, kan de methode van lassen in een kast met vacuümevacuatie en vullen met argongas worden gebruikt. Dit zorgt ervoor dat het werkstuk wordt gelast in een inerte atmosfeer met algehele gasbescherming.

Wolfraam inert gas (TIG) lassen van titanium heeft geen speciale vereisten voor het lasstroombron.

Over het algemeen kan een gelijkstroomlasmachine met een steile druppel uitwendige karakteristiek aan de eisen voldoen. Voor het lassen gebruikten we gelijkstroom TIG-lassen met rechte polariteit.

Door de lagere elasticiteitsmodulus van titanium vergeleken met staal, is de vervorming tijdens het lassen van titanium ongeveer twee keer zo groot bij dezelfde toegepaste spanning.

Daarom gebruikten we tijdens het lassen titanium platen en klemmen om het werkstuk stevig vast te zetten om lasvervorming te voorkomen en te verminderen.

Dit verkort ook de verblijftijd van het metaal in de zone met hoge temperatuur en de breedte van de oververhitte zone, waardoor de kwaliteit van de verbinding verbetert.

Omdat we dunne platen aan het lassen waren en de kans op scheuren relatief klein was, en gezien het vervormingsprobleem, namen we geen voorverwarmingsmaatregelen. Bij het lassen van dikke platen kan snelle afkoeling echter gemakkelijk leiden tot koudscheuren.

Daarom is het nodig om de warmte-inbreng tijdens het lassen te verminderen en ook voor te verwarmen om de afkoelsnelheid na het lassen te vertragen, waardoor de vorming van onstabiele microstructuren in de lasnaad wordt voorkomen en verbrossing wordt vermeden. De voorverwarmingstemperatuur ligt meestal rond 200°C.

Een consistente lasafstand wordt bereikt door gebruik te maken van opspanmiddelen en vulplaten om uitlijnfouten te voorkomen. Het is belangrijk dat lassen niet op kruispunten of plaatsen met een hoge spanningsconcentratie worden geplaatst. Een zwarte oxidelaag of andere defecten (zoals porositeit of scheuren) die ontstaan tijdens het positioneren van de lassen, moeten onmiddellijk worden verwijderd.

De lasstroom moet zo worden ingesteld dat er geen oververhitting optreedt en dat de vorming van verharde structuren wordt voorkomen. Het verdient de voorkeur een lagere warmte-inbreng te gebruiken om korrelverruwing te voorkomen en de vervormbaarheid van de lasverbinding te verbeteren. Bovendien is een lagere laswarmte Invoer vermindert de tijd dat het smeltbad in vloeibare toestand blijft en helpt porositeit te verminderen. Voor het lassen van een 2 mm dikke titaniumlegering met TIG-lassen met gelijkstroom rechte polariteit wordt de lasstroom ingesteld tussen 80-100A.

Boogspanning beïnvloedt voornamelijk de breedte van de lasrups en wordt bepaald door de booglengte. Een grotere booglengte kan de effectiviteit van de gasbescherming verminderen. Over het algemeen moet de booglengte tussen 1-5 mm liggen. De vorm en grootte van de wolfraamelektrode en de diameter en toevoersnelheid van de lasdraad moeten overeenkomstig worden aangepast.

Cerium wolfraamelektroden worden vaak gebruikt voor titanium lassen legeringen. Cerium wolfraamelektroden hebben een fijne en geconcentreerde boog, die de stroomdichtheid met 5-8% verbetert, de afbrandfrequentie verlaagt en een langere levensduur heeft.

Bij gebruik van gelijkstroom wordt de kathodespanning verlaagd met 10%, waardoor het gemakkelijker wordt om een boog te starten. Cerium wolfraamelektroden zijn ook niet radioactief. De vorm en grootte van de wolfraamelektrode beïnvloeden de stabiliteit van de boog.

De punt van de elektrode moet voor gebruik worden geslepen en de mate van slijpen hangt af van de diameter van de lasdraad en de lasstroom. Voor het lassen van dunne platen en bij gebruik van lage lasstromen wordt de voorkeur gegeven aan een wolfraamelektrode met een kleinere diameter en een scherpere punt voor gemakkelijke ontsteking en stabiliteit.

Voor het lassen van een 2 mm dikke titaniumlegering wordt een wolfraamelektrode met een diameter van 1,6 mm, een puntdiameter van 0,8 mm en een kegelhoek van 35° gebruikt. De punt van de wolfraamelektrode moet goed worden gevormd met een harde slijpschijf en vervolgens worden schoongemaakt.

Het laspistool en het lasmondstuk die gebruikt worden voor het lassen van titaniumlegeringen verschillen van die voor het lassen van aluminium of roestvast staal. Hoofdmondstukken met een grotere diameter worden vaak gebruikt om het smeltbad te beschermen.

De gasstroomsnelheid en de diameter van het mondstuk moeten worden aangepast voor optimale prestaties. Als er overmatig spatten op het mondstuk, moet het tijdig worden gereinigd of vervangen. De gasstroom wordt voornamelijk bepaald door de diameter van het mondstuk en wordt ook beïnvloed door de lasstroom.

De gasstroom is meestal 0,8-1,2 keer de diameter van de spuitmond. In dit geval, met een spuitmonddiameter van 10 mm, is de gasstroomsnelheid ingesteld op 8-12 l/min.

De verlenglengte van de wolfraamelektrode is over het algemeen 1-2 keer de diameter en wordt ook beïnvloed door de vorm van de lasnaad. Voor hoeklassen wordt een iets langere verlenglengte (3-4 mm) gebruikt, zodat de wolframelektrode de aanzet van de lasnaad bereikt en het lasbad beter zichtbaar is. Voor stuiklassen is de verlenging van de wolframelektrode iets korter (2-3 mm) om optimale bescherming te bereiken.

Na het bepalen van de lasstroom kan de lassnelheid bepaalt de hoeveelheid energie die per lengte-eenheid van de lasrups wordt ingebracht, oftewel de laswarmte-inbreng. Het verhogen van de lassnelheid vermindert de diepte en breedte van de fusiezoneterwijl het verlagen van de snelheid ze verhoogt.

Om een bepaalde lasvormfactor te behouden, moeten de lasstroom en de lassnelheid daarom gelijktijdig worden aangepast. Voor een lasstroom van 80-100A wordt de lassnelheid ingesteld op 150-200mm/min.

Er zijn twee soorten lassen pistolen: luchtgekoelde en watergekoelde pistolen. Luchtgekoelde pistolen worden gebruikt voor lage stromen (over het algemeen minder dan 150 A) en vertrouwen op de stroom van beschermend gas voor koeling. In dit geval wordt een luchtgekoeld pistool gebruikt.

Hierbij wordt gecontroleerd of de water-, gas- en elektrische circuits van de apparatuur correct functioneren, of de montagekwaliteit van het werkstuk aan de eisen voldoet, of de reiniging voor het lassen correct is uitgevoerd, of de wolfraamelektrode is voorbereid en of de lasparameters juist zijn ingesteld.

Na het indrukken van de startknop op het laspistool begint het lasapparaat te werken. Eerst wordt de gasstroom op gang gebracht, gevolgd door booginitiatie. Tijdens de booginitiatie moet de afstand tussen de wolfraamelektrode en het werkstuk worden gecontroleerd om insluiting van wolfraam te voorkomen.

De meest betrouwbare methode is om het laspistool te kantelen, zodat het mondstuk contact maakt met het werkstukoppervlak en de elektrode geleidelijk dichterbij te brengen totdat de boog aanslaat.

Voor vlak lassenDe toorts staat meestal onder een hoek van 70°-75° ten opzichte van het horizontale vlak, terwijl de lasdraad onder een hoek van 20° staat.

Bij overlappend lassen wordt de toorts 20° gekanteld in de richting van de overlapnaad, terwijl de andere richtingen ongewijzigd blijven. Bij verticaal lassen wordt de toorts van onder naar boven bewogen, waarbij de toortsas bijna loodrecht op de lasdraad blijft. De lasdraad wordt van bovenaf aangevoerd onder een hoek van 15° ten opzichte van het werkstukvlak.

De lasdraad moet langzaam in de voorrand van het smeltbad worden gevoerd nadat het zich heeft gevormd, in plaats van direct in het midden van het bad.

Fijne draad kan continu worden toegevoerd, terwijl dikkere draad met tussenpozen moet worden toegevoerd met een lichte heen-en-weergaande beweging. De draad mag het argongasbeschermingsgebied echter niet verlaten om oxidatie van de hete draad te voorkomen.

De lasdraad mag de wolfraamelektrode niet raken en de argongasstroom niet verstoren. Door een te dikke lasdraad te gebruiken of de draad te snel aan te voeren, kunnen grote druppels in het smeltbad terechtkomen, waardoor de temperatuur van het smeltbad plotseling daalt en de viscositeit van het gesmolten metaal toeneemt.

Ten eerste, dubbelzijdige formatie:

Bij het lassen aan de achterkant kan de lasser de toestand van het smeltbad observeren om te bepalen of het door de lasnaad is gedrongen. In een normale toestand draait het gesmolten metaalbad. Als de gasbescherming onvoldoende is of de lasstroom te laag, zal er geen rotatie zijn.

Als de druppels toevoegmetaal aan het smeltbad worden toegevoegd, stijgt het oppervlak van het smeltbad en als de boogwarmte naar beneden wordt overgedragen, wordt het basismetaal gesmolten. Wanneer volledige penetratie is bereikt, zorgt de zwaartekracht ervoor dat het smeltbad zinkt, wat resulteert in een daling van het oppervlak en een uitbreiding van het gebied. Als er geen verzakking is, duidt dit op een onvolledige penetratie.

Als er sprake is van overmatig verzakken of een inzinking, dan duidt dit op een lasdoorvoer aan de achterkant.

Ten tweede, oscillatie:

Voor 2mm TC4 platen is er minimale oscillatie van het laspistool. De twee platen moeten goed uitgelijnd zijn om een goede samensmelting te garanderen. Aan het einde van de las wordt een grotere krater gevormd, die gevoelig is voor kraterscheuren. Het wordt aanbevolen om de krater op te vullen met lasdraad.

Bij het stoppen met lassen is het belangrijkste doel het voorkomen van kratervorming en voortijdig beschermingsverlies. Daarom moet aan het einde van de las extra lasdraad worden toegevoegd om de krater op te vullen voordat de draadaanvoer wordt gestopt.

De meeste TIG lasmachines zijn uitgerust met een automatische stroomafnamevoorziening die de lasstroom geleidelijk reduceert tot nul, waardoor een geleidelijke afkoeling mogelijk is om kratervorming te voorkomen. Als er geen stroomafname-apparaat is, kan het laspistool geleidelijk worden opgetild en vervolgens de stroom worden uitgeschakeld.

Op dit punt moet het laspistool nog 3-15 seconden aan het uiteinde van de las blijven totdat de wolframelektrode en het gesmolten poolmetaal zijn afgekoeld voordat de gasstroom wordt gestopt en het laspistool wordt verwijderd.

Omdat het dun is plaatlassenWe beoordelen de laskwaliteit voornamelijk aan de hand van het uiterlijk van de lasrups en de kleur van het lasmetaal.

Mechanische prestatieproeven van lasnaden van titaniumlegeringen hebben aangetoond dat verschillende kleuren van het lasoppervlak overeenkomen met verschillende mechanische eigenschappen.

Kleuren van lasnaden van titaniumlegeringen:

Door de juiste lasmethode te kiezen, geschikte lasparametersen het implementeren van de juiste procesmaatregelen, konden we voldoen aan de ontwerpeisen en de volledige productietaak met succes voltooien.

Door deze praktijk hebben we waardevolle ervaring opgedaan in het lassen van titaniumlegeringen, die als basis zal dienen voor toekomstige projecten van ons bedrijf.