Heb je je ooit afgevraagd hoe je succesvol kunt beginnen met lassen? Dit artikel behandelt essentiële tips voor beginners, van het omgaan met dikke en dunne platen tot het oplossen van veelvoorkomende lasproblemen. Aan het eind zul je praktische kennis opdoen om je lasvaardigheden te verbeteren, zodat je sterkere en schonere lassen krijgt.

Hoewel er geen technische geheimen zijn in het lasproces, zijn er verschillende lastechnologieën, methoden en processen die het lasproces gemakkelijker kunnen maken. Deze processen worden technische knowhow genoemd.

Laskennis kan tijd, kosten en arbeid besparen en kan zelfs het succes of falen van het lassen bepalen, evenals winst en verlies. De meeste lasprocessen zijn gebaseerd op wetenschappelijk onderzoek, terwijl sommige gebaseerd zijn op echte laservaring.

Dit artikel wil de praktische synthese van laservaring introduceren.

1.1.1 Wat te doen bij het lassen van stalen werkstukken met GMAW en FCAW als de dikte van het werkstuk de maximale lasstroom van het lasapparaat overschrijdt?

Om scheuren in de las of onvolledige versmelting te voorkomen, moet het metaal voorverwarmd worden voor het lassen. Het lasgebied van het werkstuk kan worden voorverwarmd met een propaan-, standaard gas- of acetyleentoorts. De aanbevolen voorverwarmingstemperatuur is 150-260 ℃. lasproces kan worden gestart. Het belangrijkste doel van het voorverwarmen van het metaal in het lasgebied is om snelle afkoeling te voorkomen, wat problemen met het lasgebied kan veroorzaken.

1.1.2 Als het nodig is om een dunne metalen bekleding op een dikke stalen pijp te lassen met GMAW of FCAW, als de lasstroom niet goed kan worden ingesteld, kunnen er twee situaties ontstaan:

Hoe ga je ermee om?

Er zijn twee hoofdoplossingen.

Pas de lasstroom aan om doorbranden van de dunne metalen bekleding te voorkomen. Verwarm ook de dikke stalen pijp voor met een lastoorts en las dan de twee metalen structuren met de dunne plaatlassen proces.

Stel de lasstroom af op het lassen van de dikke stalen pijp. Houd tijdens het lassen de verblijftijd van de lasboog op de dikke stalen pijp op 90% en verkort de verblijftijd op de dunne metalen bekleding. Het is belangrijk op te merken dat je alleen door deze techniek onder de knie te krijgen een goede gelaste verbindingen.

1.1.3 Als een dunwandige pijp of rechthoekige dunwandige pijp aan een dikke plaat wordt gelast, kan de elektrode gemakkelijk door de dunwandige pijp heen branden. Is er naast de bovenstaande twee oplossingen nog een andere oplossing?

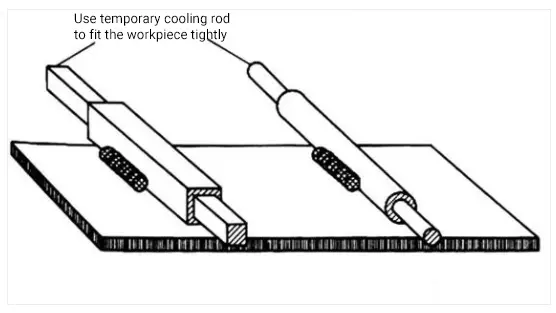

Bij lasprocessen wordt vaak een koelstaaf gebruikt om doorbranden te voorkomen. Wanneer een massieve ronde staaf in een dunwandige buis wordt geplaatst of een massieve rechthoekige staaf in een rechthoekige buis wordt geplaatst, wordt de warmte geabsorbeerd door de massieve staaf en wordt voorkomen dat het dunwandige werkstuk doorbrandt.

Gewoonlijk wordt een massieve ronde of rechthoekige staaf strak geïnstalleerd in de meeste holle of rechthoekige buismaterialen. Bij het lassen is het belangrijk om de las weg te houden van het uiteinde van de pijp, omdat dit gebied het meest kwetsbaar is voor doorbranden.

Figuur 1 laat schematisch zien hoe een ingebouwde koelstaaf kan worden gebruikt om doorbranden te voorkomen.

Fig1. Gebruik de ingebouwde koelstaaf om doorbranden te voorkomen

1.1.4 Als het nodig is om een gegalvaniseerd of chroomhoudend materiaal aan een ander onderdeel te lassen, wat moet er dan gebeuren?

De beste methode is om het gebied rond de lasnaad te vijlen of te slijpen voor het lassen. De reden hiervoor is dat gegalvaniseerd of chroomhoudend metalen platen kan de las vervuilen en verzwakken, en ook giftig gas afgeven tijdens het lassen.

1.2.1 Als een lasproces (zoals hardsolderen) wordt gebruikt om een boei of het uiteinde van een holle constructie af te dichten, wat wordt er dan gedaan om te voorkomen dat er hete lucht in het vat komt waardoor het vat barst tijdens de laatste afdichting van de las?

Ten eerste wordt er een drukontlastingsgat met een diameter van 1,5 mm op het ponton geboord om de circulatie van hete lucht en buitenlucht in de buurt van de las te vergemakkelijken. Vervolgens wordt het afdichtingslassen uitgevoerd en ten slotte wordt het drukontlastingsgat afgedicht door te lassen.

Figuur 2 toont het schematische diagram van een gesloten lasponton of gesloten vat.

Fig.2 Schematisch diagram van smal lasponton of gesloten vaartuig

Bij het lassen van de structuur van het gasopslagvat kan het drukreducerende gat worden gebruikt. Het is echter cruciaal om te weten dat lassen in een gesloten vat zeer gevaarlijk is. Vóór het lassen is het essentieel om de binnenkant van de container of pijp schoon te maken en brandbare of explosieve materialen of gassen te vermijden.

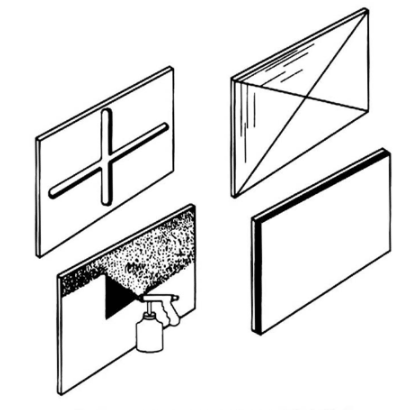

Bij het lassen van het scherm, gaas of uitgebreid metaal aan het frame van de staalconstructie via GMAW, FCAW of TIG kan het gaas doorbranden en kan de las niet goed smelten tijdens het proces. Om dit probleem aan te pakken, niet-metalen Sluitringen moeten op het draadgaas of het verlengstuk worden geplaatst en de sluitring, het draadgaas en het frame moeten aan elkaar worden geklemd.

Het is belangrijk op te merken dat chroomhoudende of gegalvaniseerde sluitringen niet zijn toegestaan en dat de sluitring onbekleed moet zijn zoals afgebeeld in Fig. 3(a).

Fig3. Lasschets van gaas en frameconstructie

② Om als koellichaam te dienen, wordt een grotere sluitring bovenop de sluitring op de laslocatie geplaatst.

De bovenste ring moet een groter gat hebben dan de onderste ring om te voorkomen dat ze aan elkaar worden gelast.

Vervolgens wordt er pluglassen uitgevoerd door de twee gaten in de pakking, waarbij ervoor wordt gezorgd dat de las in het onderste deel van de pakking komt.

De operator kan alternatieve verwarmingsmethoden gebruiken en tegelijkertijd voorzichtig zijn om te voorkomen dat het omringende rooster of gaas doorbrandt, zoals geïllustreerd in Figuren 3 (b) en (c).

③ Een andere techniek bestaat uit het gebruik van een metalen strip met een gat, deze uit te lijnen met de laspositie, de koellichaamring te plaatsen en dan het pluglassen uit te voeren, zoals getoond in Figuur 3 (d).

Gerelateerde lectuur: Rekenmachine voor het gewicht van gaas

1.3.1 Welke andere methoden kunnen worden gebruikt om beschadigde of vastgeroeste schroeven te verwijderen, naast de veelgebruikte schroefopener?

Hier worden twee methoden geïntroduceerd:

① Als de geïnstalleerde schroef niet beschadigd raakt tijdens het verwarmen, kunnen de moer en de assemblage worden verwarmd met een zuurstof-acetyleenbrander totdat de moer roodgloeiend wordt. Blus de moer vervolgens snel af met water om de schroef gemakkelijker te kunnen verwijderen. Dit proces kan meerdere keren opwarmen en koud blussen vereisen.

② Als de schroefgroef, moer of alveolaire beschadigd of verloren is, plaats dan een moer op het bovenste of resterende deel van de schroefkop, draai de moer vast en vul vervolgens het metaal binnenin de moer en schroef met behulp van een lasmethode. Deze methode zal de moer en het overblijvende deel van de schroef verbinden, waardoor een nieuw aangrijppunt ontstaat. De schroef kan ook met hitte worden vastgezet.

Het resterende deel van de vaste schroef kan worden verwijderd door lassen, zoals getoond in Fig. 4.

Fig.4. Verwijderen van het resterende deel van de stelschroef door lassen

1.3.2: Hoe een versleten krukas repareren en versterken door lassen?

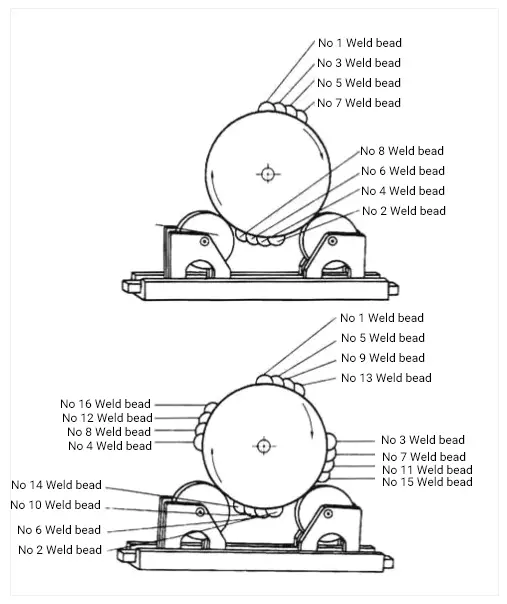

Bij het repareren van een versleten krukas kunnen verschillende lasmethoden worden gebruikt, zoals GMAW, FCAW of TIG. Om echter een bevredigende lasrupsvorm te krijgen, moet zorgvuldig rekening worden gehouden met de volgende vier vereisten:

① Zorg ervoor dat de straalrichting evenwijdig is aan de krukasas.

② In eerste instantie is een lasrups moet op het onderste deel van de krukas worden gelegd en dan moet de volgende lasrups worden gelegd door de krukas 180 graden te draaien om de lasspanning in evenwicht te brengen en de thermische vervorming van het lassen aanzienlijk te verminderen.

Merk op dat opeenvolgend vlakken in de eerste doorgang kan leiden tot krukasvervorming. Dit oppervlakteproces is geschikt voor het repareren en lassen van krukassen met rollen.

③ Zorg voor een overlap van 30% - 50% van neergeslagen metaal tussen twee laspassen om een glad oppervlak van de laspas te garanderen tijdens het bewerken na lasreparatie.

④ Bij gebruik van handmatige booglassen en gas-afgeschermd lassen met gevulde draad, moet de restflux tussen de laspassen worden gereinigd met een borstel of snijmethode.

Naast de bovengenoemde krukasreparatiemethode kan een oppervlaktekraal worden toegevoegd op elke 90° positie van de krukas om lasvervorming verder te minimaliseren. Bij het repareren van bronzen of koperen onderdelen kan soldeermetaal is voordeliger in het verlichten van spanning en vervorming dan oppervlakken.

Figuur 5 laat zien hoe je een versleten krukas kunt repareren door lassen.

Fig.5 Schematisch diagram van reparatie van versleten krukas door lasmethode

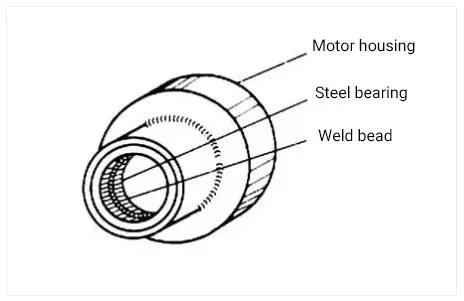

1.3.3 Hoe verwijder je een vastzittende stalen lager uit apparatuur met behulp van lassen?

Om een vastzittend stalen lager uit apparatuur te verwijderen door middel van lassen, moet eerst een lasrups worden gemaakt aan de binnenkant van het lager. De strekkracht van de lasrups verkleint de diameter van het lager en de warmte die tijdens het lassen vrijkomt, helpt het lager te bewegen.

Als bijvoorbeeld het binnenoppervlak van een pijp met een diameter van 10 cm wordt bedekt met een lasrups, krimpt de diameter van de stalen pijp met 1,2 mm. Zie afbeelding 6 voor een schematische weergave van de lasmethode voor het verwijderen van vastzittende lagers.

Fig.6 Schematische weergave van het verwijderen van vastzittende lagers door middel van lassen

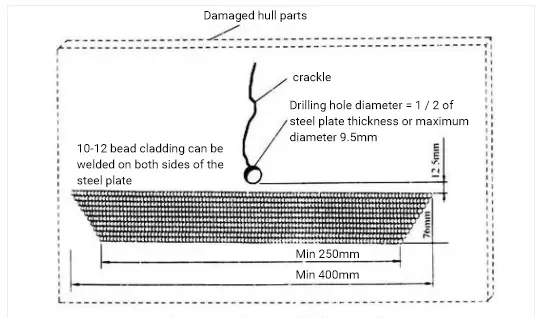

1.3.4 Scheuren komen vaak voor in de structuur van olietanks of scheepsplaten. Hoe kunnen we deze voorkomen?

Eén methode is om een klein gat te boren aan het uiteinde van de scheur om de spanning over een groter gebied te verdelen en vervolgens een reeks meerkanaals lassen van verschillende lengtes te lassen om de sterkte van de scheur te vergroten. staalplaat aan de voorkant van de scheur.

Figuur 7 laat zien hoe je de voortplanting van scheuren in stalen platen kunt voorkomen.

Fig.7 Voorkomen van scheurgroei in staalplaat

2.1.1 De versterkingsplaat voor het lassen wordt vaak op het oppervlak van de basisplaat gelast.

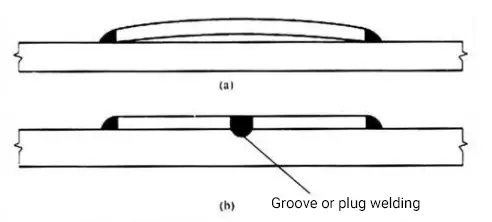

De hoeklas op de buitenste rand van de versterkingsplaat kan ervoor zorgen dat het centrale deel van de versterkingsplaat omhoog kantelt, wat resulteert in hoekvervorming die het scheidt van het oppervlak van de basisplaat. Dit probleem wordt geïllustreerd in Figuur 8 (a) en kan bewerkings- en draaiprocessen bemoeilijken.

Om dit probleem op te lossen, kan plug- of groeflassen worden toegepast op het middelste gedeelte van de versterkingsplaat. Hierdoor hecht het oppervlak van de verstevigingsplaat nauw aan het oppervlak van de basisplaat, waardoor vervorming wordt voorkomen en machinale bewerking wordt vergemakkelijkt.

Figuur 8 (b) toont een schematische weergave van het plaatsen van de versterkingsplaat met behulp van pluglassen of groeflassen.

Fig.8 Schematische weergave van het positioneren van de versterkingsplaat door middel van pluglassen of groeflassen

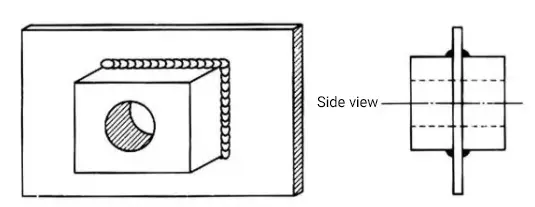

2.1.2 Soms is het nodig om de dikte van een substraat in een bepaald gebied te vergroten, maar het verdikte gebied mag niet groter zijn dan de totale grootte van het substraat. Hoe kan dit probleem opgelost worden?

Een oplossing is om een dikke metalen plaat in te bedden in het deel van de bodemplaat dat dikker moet worden en deze vervolgens vast te lassen.

Figuur 9 toont een dikke plaat ingebed in het substraat.

Deze techniek kan voldoende dikte leveren voor toekomstige bewerkingen, kotteren of boren en kan volumineuze onderdelen of gietstukken in apparatuur vervangen.

Fig.9 Schematische weergave van het plaatsen van een dikke plaat in de basisplaat

2.1.3 Wat is de standaardmethode om de stijfheid van een plaat te verhogen zodat deze de belasting kan dragen?

De standaardmethode om de stijfheid van een plaat te verbeteren om de belasting te kunnen dragen, is om een reeks verticale hoekstalen op de plaat te lassen en hoekstalen verstijvers toe te voegen om de stijfheid te verhogen, zoals getoond in Figuur 10.

Fig.10 Schematische weergave van het toevoegen van hoekstaalwapening om de stijfheid van de vlakke plaat te verbeteren

2.2.1 Welke technische maatregelen kunnen worden gebruikt om het geluid en de trillingen van de metalen plaat te verminderen?

Het probleem van lawaai is nauw verwant aan dat van trillingen en beide kunnen worden aangepakt door de resonantiefrequentie van de metalen plaat te verlagen.

De belangrijkste methoden om lawaai en trillingen te verminderen zijn de volgende:

① De stijfheid verhogen door vouwen, plooien of groeven versterken;

② De vlakke plaat in kleinere stukken snijden om de ondersteuning te verbeteren;

③ Aanbrengen van oppervlaktespuitcoating;

④ Een laag dempingsvezelmateriaal op het oppervlak van de vlakke plaat plakken.

Figuur 11 illustreert de vier methoden om de resonantiefrequentie te verhogen om ruis te verminderen.

Figuur 12 laat zien dat metaalstijfheid wordt meestal verhoogd om trillingen bij relatief lage frequenties te verminderen.

Fig.11 Verhogen van de resonantiefrequentie om ruis te verminderen

Fig.12 Schematisch diagram van het verhogen van de metaalstijfheid om trillingen te verminderen

2.2.2 Als twee vlakke platen in verticale richting aan elkaar moeten worden gevuld met behulp van een C-vormige opspaninrichting, hoe moet het laswerk dan worden uitgevoerd?

Tijdens het lassen kan een stalen blok of rechthoekig voorwerp worden gebruikt als hulpgereedschap om te helpen bij het vastklemmen van de lasnaad. hoeklas. De C-vormige klem en het rechthoekige blok kunnen worden gebruikt om de platen vast te zetten, zoals geïllustreerd in Figuur 13.

Fig.13 Schematisch diagram van het gebruik van C-vormige klem en rechthoekig blok voor het opspannen van hoeklassen