Hoe voeg je twee metalen samen tot één integrale vorm? Het antwoord ligt in de fascinerende wereld van het lassen, waarbij hitte, druk of beide onbreekbare verbindingen creëren. Deze gids behandelt alles van smeltlassen tot druklassen en zelfs hardsolderen. Duik in de verschillende lastechnieken, hun unieke eigenschappen en praktische toepassingen. Aan het eind begrijp je de kernprocessen, voordelen en beperkingen van elke methode, zodat je over de kennis beschikt om de juiste lastechniek voor je projecten te kiezen.

Lassen verwijst meestal naar het proces waarbij twee metalen voorwerpen worden samengevoegd tot een enkele integrale vorm door ze te verhitten of door druk uit te oefenen.

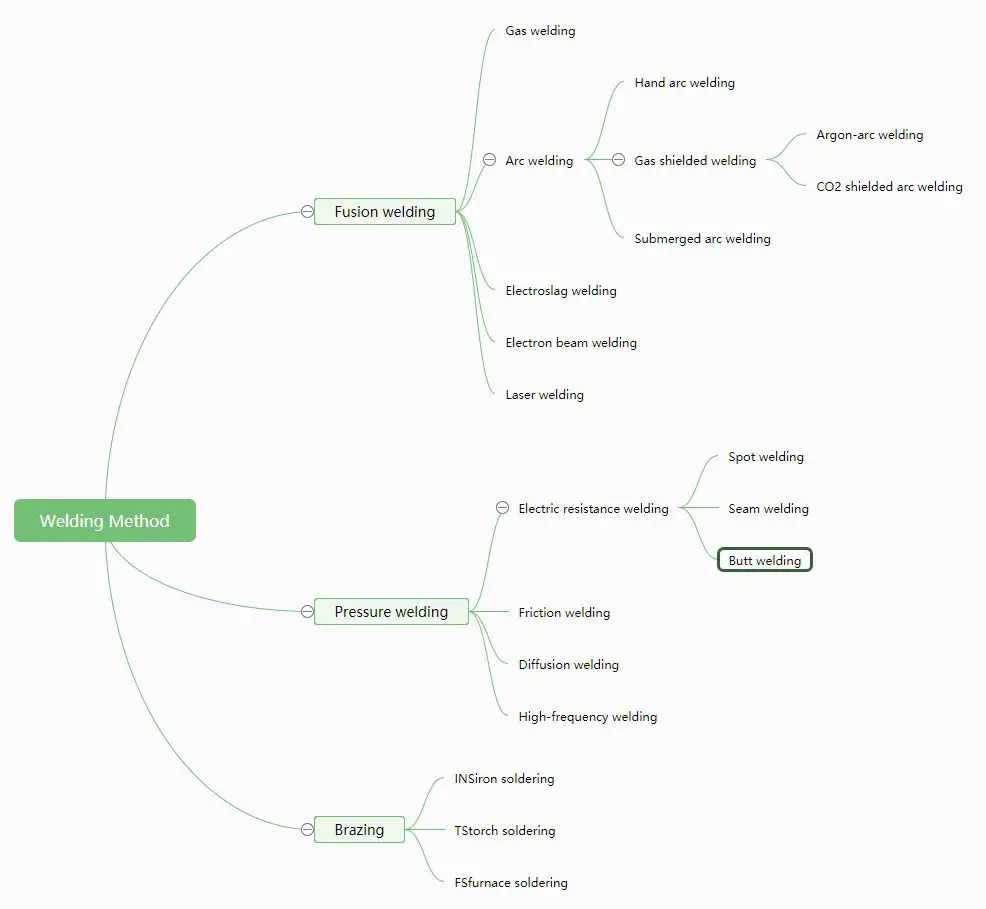

Classificatie: Lasmethoden kunnen worden ingedeeld in drie categorieën op basis van de mate van verhitting en de proceseigenschappen die betrokken zijn bij het lasproces.

(1) Smeltlassen

Bij smeltlassen wordt het werkstuk verhit tot een gesmolten toestand en wordt er een smeltbad gevormd, meestal gevuld met toevoegmetaal. Na afkoeling en kristallisatie wordt de lasnaad gevormd en worden de twee delen geïntegreerd tot één stuk. Enkele veel voorkomende methoden voor smeltlassen zijn gaslassen, booglassen, elektroslaklassen, plasmabooglassen, elektronenbundellassen en laserlassen.

(2) Lassen onder druk

Druklassen vereist druk, met of zonder verwarming, tijdens het lasproces. Gangbare druklasmethoden zijn weerstandlassen, wrijvingslassen, kouddruklassendiffusielassen en explosief lassen.

(3) Solderen

Solderen is een proces waarbij een toevoegmetaal met een lager smeltpunt dan het basismetaal wordt gebruikt om de naadspleet op te vullen en door diffusie met het basismetaal te verbinden. Het basismetaal smelt niet tijdens het hardsolderen en er is over het algemeen geen plastische vervorming.

Kenmerken van lasproductie:

(1) Lassen bespaart metaalmaterialen en resulteert in een lichte structuur.

(2) Het maakt het mogelijk om grote onderdelen te verkleinen tot kleinere en om zware en complexe machineonderdelen te maken. Het vereenvoudigt ook giet-, smeed- en snijprocessen, wat leidt tot de beste technische en economische resultaten.

(3) Gelaste verbindingen goede mechanische eigenschappen en dichtheid hebben.

(4) Lassen maakt het mogelijk om volledig gebruik te maken van materiaaleigenschappen om bimetalen structuren te maken.

Elektrische boog:

Het is een sterke en aanhoudende gasontlading die optreedt tussen twee elektroden met een bepaalde spanning. Het gas tussen de elektroden moet in een geïoniseerde toestand zijn om de vlamboog te laten ontstaan.

Om de vlamboog te ontsteken, worden twee elektroden aangesloten op een stroombron (de ene is het werkstuk en de andere de draad of elektrode van het toevoegmetaal). De boog wordt gevormd wanneer een kort contact en een snelle scheiding kortsluiting veroorzaken tussen de twee elektroden. Dit wordt een contactboog genoemd.

Als de boog eenmaal is gevormd, blijft hij branden zolang er een potentiaalverschil is tussen de elektroden dat in stand wordt gehouden door de stroombron.

Kenmerken van elektrische vlamboog:

De vlamboog heeft verschillende unieke eigenschappen, waaronder een laag voltage, hoge stroom, hoge temperatuur, hoge energiedichtheid en goede mobiliteit.

Voor een stabiele verbranding moet de spanning tussen 20-30V liggen. De stroom in de boog kan variëren van tientallen tot duizenden ampères, afhankelijk van de lasvereisten van het werkstuk. De temperatuur van de boog kan oplopen tot meer dan 5000K, waardoor hij elk type metaal kan smelten.

De vlamboog bestaat uit drie delen: het kathodegebied, het anodegebied en de boogkolom.

Boog Lasstroom Bron:

De stroombron die wordt gebruikt bij booglassen staat bekend als de booglasstroombron, die kan worden onderverdeeld in vier typen: AC-booglasstroombron, DC-booglasstroombron, puls voeding voor booglassenen inverter booglasstroombron.

Gelijkstroom (DC) Aansluiting:

Een gelijkstroomlasmachine wordt gebruikt wanneer het werkstuk wordt aangesloten op de anode en de elektrode wordt aangesloten op de kathode. Dit wordt een gelijkstroomverbinding genoemd. In deze configuratie wordt het werkstuk verwarmd en het is ideaal voor het lassen van dikke werkstukken.

Omgekeerde gelijkstroom (DC) Aansluiting:

Wanneer het werkstuk is aangesloten op de kathode en de elektrode is aangesloten op de anode, wordt dit een omgekeerde gelijkstroomverbinding genoemd. In deze configuratie is het werkstuk heet en klein, waardoor het geschikt is voor het lassen van dunne en kleine werkstukken.

Wisselstroom (AC) Aansluiting:

Bij het lassen met een wisselstroomlasmachine is er geen probleem met positieve of omgekeerde aansluitingen vanwege het wisselende karakter van de stroompolariteit.

Metallurgisch lasproces:

In het proces van booglassen interageren vloeibaar metaal, slak en gas met elkaar, wat het proces van omsmelten van metaal is. Echter, vanwege de unieke aard van de lasomstandigheden, is het chemische metallurgische lasproces anders dan het algemene smeltproces.

Ten eerste is de temperatuur in de lasmetallurgie hoog, zijn de fasegrenzen groot en is de reactiesnelheid snel. Wanneer er lucht in de boog komt, reageert het vloeibare metaal met sterke oxidatie en nitridatie, wat leidt tot aanzienlijke verdamping van het metaal. Bij hoge temperaturen kunnen water, olie, roest en andere onzuiverheden in de lucht en het metaal verdampen. lasmaterialen ontleden in waterstofatomen die kunnen oplossen in vloeibaar metaal, waardoor de plasticiteit en taaiheid van de verbindingen afnemen (waterstofbrosheid) en scheuren ontstaan.

Ten tweede is het lasbad klein en koelt het snel af, waardoor verschillende metallurgische reacties moeilijk in evenwicht kunnen komen. De chemische samenstelling van de las is niet uniform en gassen en oxiden in het smeltbad stijgen langzaam naar het oppervlak, wat leidt tot defecten zoals porositeit, slak en zelfs scheuren.

Om deze problemen aan te pakken, worden gewoonlijk de volgende maatregelen genomen tijdens het booglasproces:

(1) Het gesmolten metaal wordt mechanisch beschermd om het van de lucht te scheiden. Er zijn drie soorten bescherming: gasbescherming, slakbescherming en gas-slakvoegbescherming.

(2) Metallurgische behandeling van het lasbad wordt uitgevoerd door toevoeging van een bepaalde hoeveelheid desoxidanten (voornamelijk ferromangaan en ferrosilicium) en legeringselementen aan het lasmateriaal (elektrodebekleding, lasdraad en flux). Dit elimineert FeO in het smeltbad tijdens het lasproces en compenseert de schade veroorzaakt door de legeringselementen.

Gemeenschappelijk afgeschermd metalen boog lasmethode (SMAW):

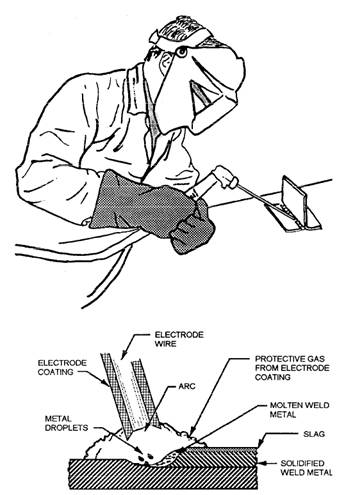

1 Handmatig lassen met metaalboog

Handmetaal-lassen is een van de vroegste en meest gebruikte lastechnieken. Het maakt gebruik van een beklede vulstaaf als elektrode en toevoegmetaal, en er wordt een boog gecreëerd tussen het uiteinde van de elektrode en het lasoppervlak.

De coating beschermt de boog door gas te produceren, terwijl de afgezette gesmolten slak interactie tussen het gesmolten metaal en het omringende gas voorkomt. De slak speelt een cruciale rol bij het produceren van fysische en chemische reacties met het gesmolten metaal en bij het toevoegen van legeringselementen om de energie van het lasmetaal te verbeteren.

De apparatuur die gebruikt wordt bij handmatig booglassen is eenvoudig, licht en veelzijdig. Het is ideaal voor het lassen van korte verbindingen bij onderhouds- en assemblagewerkzaamheden, vooral op moeilijk bereikbare plaatsen.

Deze lastechniek kan worden toegepast op een groot aantal materialen, waaronder industrieel koolstofstaal, roestvast staal, gietijzer, koper, aluminium, nikkel en legeringen.

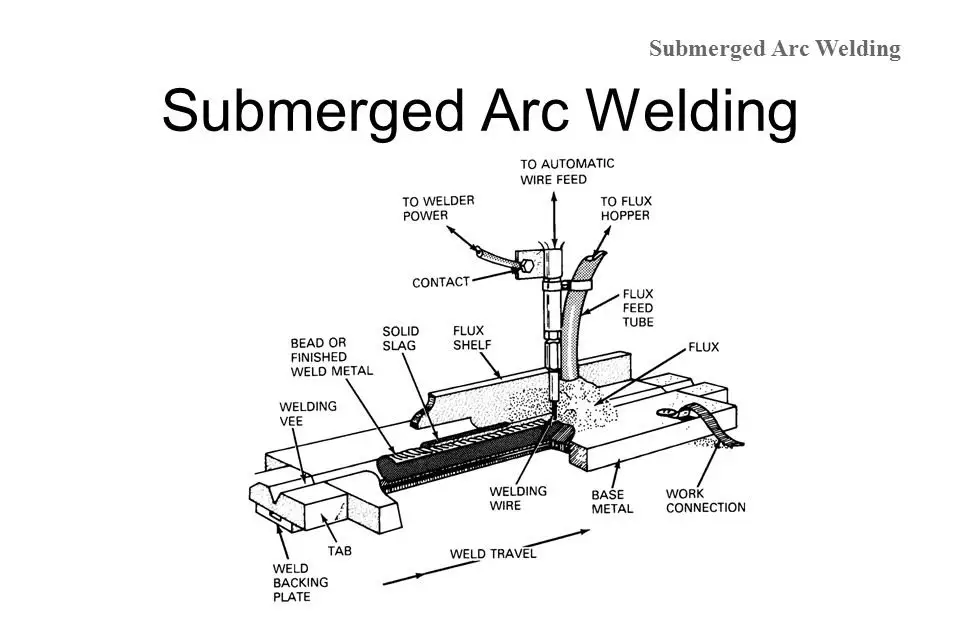

2 Ondergedompeld booglassen

Het Submerged Arc Welding (SAW) proces is vergelijkbaar met Gas Metal Arc Welding (GMAW), maar de boog wordt geslagen onder een laag korrelige flux. Het toevoegmetaal dat gebruikt wordt bij SAW is een continu gevoede draadelektrode, vergelijkbaar met GMAW en Flux Cored Arc Welding (FCAW). SAW kan echter hogere neersmeltsnelheden bereiken door elektroden met een grotere diameter (tot 1/4 inch) en hogere stromen (in ampères) te gebruiken.

Het proces is sterk gemechaniseerd, waardoor verschillende variaties mogelijk zijn, zoals het gebruik van meerdere toortsen en lassen met een smalle spleet. SAW is een lasmethode met fusie-elektroden waarbij korrelvormige flux wordt gebruikt als beschermend medium en de boog verborgen is onder de fluxlaag.

Het lasproces bij SAW bestaat uit drie stappen:

De belangrijkste kenmerken van SAW zijn:

De lasparameters worden automatisch aangepast voor optimale resultaten, het boogloopproces is gemechaniseerd voor efficiëntie, de metallurgische reactie is voldoende voor een stabiele lassamenstelling en de antiwindfunctie is sterk om de stabiliteit te behouden. Dit resulteert in een stabiele lassamenstelling en goede mechanische eigenschappen.

Bovendien zijn de werkomstandigheden gunstig, met een goede lasslakisolatie en een lage arbeidsintensiteit. De elektrische veldsterkte van de boogkolom is relatief hoog, wat voordelen biedt ten opzichte van traditionele fusie-elektrode methoden. Verder heeft de apparatuur uitstekende regelprestaties.

De hoge elektrische veldsterkte van de boogkolom verhoogt de gevoeligheid van het automatische regelsysteem, wat leidt tot een stabieler lasproces. Bovendien heeft hij een hoge minimale lasstroom.

De verkorting van de geleidingslengte van de draad resulteert in een aanzienlijke toename van de stroom en de stroomdichtheid, waardoor het penetratievermogen van de boog en de neersmeltsnelheid van de lasdraad verbeteren. Dit leidt op zijn beurt tot een hoge productie-efficiëntie.

De thermische isolatie die wordt geleverd door de flux en de slak verhoogt ook aanzienlijk de totale thermische efficiëntie en versnelt het lasproces.

Toepassingsgebied:

Onderpoederdek lassen is geschikt voor lange en dikke platen structuurlassen vanwege de diepte, hoge productiviteit en mechanische efficiëntie.

Het wordt veel gebruikt in industrieën zoals scheepsbouw, productie van ketels en drukvaten, bruggenbouw, productie van zware machines, mariene structuren en nog veel meer.

Het kan niet alleen worden gebruikt voor het verbinden van onderdelen in metalen structuren, maar het kan ook worden gebruikt voor het afzetten op het oppervlak van het basismetaal.

Met de vooruitgang in lasmetallurgie en materiaaltechnologie is het scala aan materialen dat kan worden gelast met onder poederdek lassen uitgebreid van constructiestaal tot laag koolstofstaal. gelegeerd staalroestvrij staal, hittebestendig staal en non-ferrometalen zoals nikkellegeringen, titaanlegeringen en koperlegeringen.

Er zijn echter enkele beperkingen aan de toepassing, waaronder:

(1) Beperkingen van de laspositie: Vanwege de noodzaak om flux vast te houden, wordt booglassen onder poederdek voornamelijk gebruikt voor horizontaal positielassen. Het kan niet worden gebruikt voor horizontaal, verticaal of omgekeerd lassen zonder speciale maatregelen.

(2) Beperkingen aan het lasmateriaal: Onderpoederlassen kan niet worden gebruikt voor het lassen van metalen zoals aluminium en titaniumdie voornamelijk worden gebruikt voor het lassen van zwart metaal.

(3) Alleen geschikt voor lange naadlassen: Het is niet geschikt voor het lassen van naden in beperkte ruimtes.

(4) Geen directe observatie van de boog.

(5) Niet geschikt voor dunne plaat of lassen met lage stroomsterkte.

3 Wolframelektrode gasbeschermd booglassen.

Dit is een wolfraamelektrode gasbeschermd booglassen (TIG-lassen) proces waarbij het poolgas niet smelt.

De las wordt gemaakt door een elektrische boog te gebruiken om het metaal tussen de wolfraamelektrode en het werkstuk te smelten.

Tijdens het lasproces blijft de wolfraamelektrode intact, omdat deze zeer vuurvast is, en wordt alleen de elektrode gebruikt.

De wolfraamelektrode wordt beschermd door een schermgaszoals argon of helium, dat uit het mondstuk van de toorts komt.

Aanvullende metalen kunnen naar behoefte worden toegevoegd.

TIG-lassen wordt algemeen erkend als een zeer effectieve methode voor het lassen van plaatmetaal en steunlassen, omdat het een nauwkeurige regeling van de warmte-inbreng biedt.

Dit lasproces kan worden gebruikt voor bijna alle metaalverbindingen, vooral voor metalen zoals aluminium en magnesium die de neiging hebben om vuurvaste oxiden te vormen, maar ook voor reactieve metalen zoals titanium en zirkonium.

De laskwaliteit bij TIG-lassen is uitstekend, hoewel de lassnelheid lager is dan bij andere vlambooglasmethoden.

4 Gasbooglassen

Booglassen is een smeltlasproces waarbij een elektrische boog als warmtebron wordt gebruikt. De boog wordt gegenereerd tussen de continu lassen elektrode en het werkstuk, waardoor een smeltbad ontstaat dat zich mengt met het moedermateriaal. Nadat de boog is verwijderd, stolt de las en vormt een verbinding met het moedermateriaal door metallurgische middelen.

Kenmerken van CO2-lassen:

Metallurgische eigenschappen:

Druppelovergang:

Toepassingsgebied:

CO2 gasbeschermd lassen wordt veel gebruikt in industrieën zoals locomotiefproductie, scheepsbouw, autoproductie en de productie van mijnbouwmachines. Het is geschikt voor het lassen van laag koolstofstaal, laag gelegeerd staal en laag gelegeerd hoogsterkte staalmaar niet geschikt voor het lassen van non-ferrometalen of roestvast staal. Hoewel CO2 gasbeschermd lassen kan worden gebruikt voor lassen van roestvrij staalHet is niet de voorkeursmethode.

5 Plasmabooglassen

Waterkoelsproeiers en andere maatregelen kunnen het oppervlak van de boogkolom verkleinen, wat leidt tot een verhoging van de temperatuur, energiedichtheid en plasmastroomsnelheid van de boog. Dit type boog, dat wordt samengedrukt door een externe beperking, wordt een plasmaboog genoemd.

Een plasmaboog is een speciaal soort boog die een hoge energiedichtheid heeft en een gasgeleidingsfenomeen is. Plasmabooglassen is een methode voor het verhitten en smelten van het werkstuk en het basismateriaal met behulp van de hitte van de plasmaboog.

Classificatie: Er zijn twee soorten plasmabooglassen: geperforeerd plasmabooglassen en microbundel plasmabooglassen.

Geperforeerd plasmabooglassen:

Deze lasmethode gebruikt een stroom van 100 tot 300 ampère en vereist geen open groef of speling. De plasmaboog smelt de lasdelen volledig en creëert een klein doorgaand gat. Het gesmolten metaal wordt dan rond het gat geduwd en de las wordt gevormd op de achterste positie, wat resulteert in enkelzijdig lassen. De maximale lasdikte voor koolstofstaal is 7 mm en voor roestvast staal 10 mm.

Microbundel plasmabooglassen:

Deze lasmethode gebruikt een stroom van 0,1 tot 30 ampère en kan gebruikt worden voor lasdiktes van 0,025 tot 2,5 mm. Het kan gebruikt worden voor het dieptelassen van dikke platen of het hogesnelheidslassen van dunne platen en vlaklassenhet oplossen van de problemen van AC (variabele polariteit) plasmabooglassen en plasmabooglassen van aluminiumlegeringen.

De belangrijkste technische parameters van plasmabooglassen omvatten lasstroom, lassnelheid, beschermgasstroom, iongasstroom, structuur en opening van het lasmondstuk, enz.

Plasma boogsnijden:

In dit proces wordt het metaal gesmolten door de hoge-temperatuurboogstroom van de plasmaboog. Het gesmolten materiaal wordt dan weggeblazen van de basis met behulp van een stroom of stroom met hoge snelheid, wat resulteert in een incisie.

Kenmerken:

Metallurgische reactie: De reactie is enkelvoudig en resulteert alleen in verdamping.

Stroomvoorziening:

Er wordt een steep drop voeding met DC positieve aansluiting gebruikt. Bij het lassen van aluminium magnesium is een AC steep drop voeding nodig met een constante boogspanning.

Lasmaterialen: Beschermgas en wolfraamelektrode.

Toepassing:

Plasmabooglassen wordt veel gebruikt in de industriële productie, met name in de lucht- en ruimtevaart en andere militaire en geavanceerde industriële technologieën. Het wordt toegepast voor koper lassen en koperlegeringen, titanium en titaniumlegeringen, gelegeerd staal, roestvrij staal, molybdeen en andere soorten metaal, zoals de raketschil van een titaniumlegering. De veelzijdigheid en efficiëntie maken het een waardevol gereedschap in de industriële productie, en de hoge energiedichtheid en het sterke penetrerende vermogen maken het geschikt voor het lassen van dikke en moeilijk bereikbare materialen.

6 Lassen met poederkool

Het buisvormig booglassen, ook wel bekend als flux gevulde draad booglassen, wordt gebruikt om de verbrandingsboog tussen de lasdraad en het werkstuk te lassen. Het valt onder de categorie gasbooglassen.

De gebruikte lasdraad is een buisvormige draad gevuld met verschillende fluxcomponenten. Het proces maakt gebruik van een beschermend gas, meestal CO2, om de las af te schermen. De flux wordt ontbonden of gesmolten tijdens het lasproces om het smeltbad, de legering en de boog te beschermen.

Het gebruik van een gevulde draad in het buisvormige booglassen biedt extra metallurgische voordelen ten opzichte van traditioneel booglassen.

Deze lasmethode kan worden gebruikt voor het lassen van de meeste zwartmetaalverbindingen en wordt veel gebruikt in geavanceerde industriële landen.

Gaslassen is een fusielasmethode waarbij warmte opgewekt door brandbare gassen, zoals acetyleen of vloeibaar petroleumgas, wordt gebruikt om het moedermateriaal te smelten door verbranding met zuurstof. De warmtebron voor deze methode is een gasvlam.

Meestal wordt de zuurstof-acetyleenvlam gebruikt, die gemaakt wordt van acetyleengas. Deze methode is eenvoudig te bedienen, maar heeft een lage verwarmingssnelheid en productiviteit, een groot thermisch invloedsgebied en kan leiden tot aanzienlijke vervorming.

Gaslassen kan worden gebruikt voor het lassen van verschillende ferrometalen, non-ferrometalen en legeringen. De verbranding van acetyleen in een zuurstofvlam kan bijvoorbeeld een temperatuur van 3200°C bereiken.

Er zijn drie soorten autogeenvlammen:

① Neutrale vlam: De mengverhouding van zuurstof en acetyleen is 1:1,2, met acetyleen volledig verbrand, waardoor het geschikt is voor lassen van koolstofstaal en non-ferro legeringen.

Koolstofvlam: De mengverhouding van zuurstof en acetyleen is minder dan 1, met een overmaat acetyleen, waardoor het geschikt is voor het lassen van staal met een hoog koolstofgehalte, gietijzer en hogesnelheidsstaal.

Oxiderende vlam: De mengverhouding van zuurstof en acetyleen is groter dan 1,2, met een overmaat aan zuurstof, waardoor het geschikt is voor het hardsolderen van messing en brons.

Gaslassen heeft een aantal duidelijke nadelen, zoals een lage oxyacetyleen vlamtemperatuur, langzame verwarming, breed verwarmingsgebied en lassen warmte-beïnvloede zone, en een neiging tot grote lassen vervorming. Bovendien is de bescherming van het gesmolten metaal tijdens het lasproces slecht, waardoor het moeilijk is om de lasresultaten te garanderen. laskwaliteit. Daardoor heeft het beperkte toepassingen.

Gaslassen heeft echter het voordeel dat er geen stroomvoorziening nodig is, eenvoudige apparatuur, lage kosten, gemakkelijke mobiliteit en een grote veelzijdigheid. Het heeft dus praktische waarde in situaties zonder stroom en bij veldwerk.

Momenteel wordt autogeen lassen voornamelijk gebruikt voor het lassen van dunne staalplaten (0,5-3 mm dik), koper en koperlegeringen en gietijzer.

2 Luchtdruklassen

Luchtdruklassen is vergelijkbaar met gaslassen. Bij deze methode worden de uiteinden van de twee stootnaden verwarmd tot een bepaalde temperatuur en vervolgens onder voldoende druk gezet om een sterke verbinding te krijgen. Dit is een vaste fase lasmethode waarbij geen toevoegmateriaal nodig is.

Luchtdruklassen wordt vaak gebruikt bij het lassen van rails en staalversterking.

Elektroslaklassen is een lasmethode die gebruik maakt van de thermische energie van slak. Het lasproces vindt plaats in een verticale positie, met de opening tussen de twee uiteinden van het werkstuk en de watergekoelde koperen glijblokken aan beide zijden. De uiteinden van het werkstuk worden gesmolten door de weerstandswarmte die wordt opgewekt door de stroom die door de slak gaat.

Elektroslaklassen wordt ingedeeld in drie typen op basis van de elektrodevorm die gebruikt wordt bij het lassen: elektrode-draadlassen, elektrode-plaatlassen en elektroslaklassen met een lasmondstuk.

Kenmerken van elektroslaklassen:

Beperkingen van elektroslaklassen:

Classificatie en toepassing:

Classificatie van elektroslaklassen:

Toepassing:

4 Elektronenbundellassen

Elektronenbundellassen is een lasmethode die gebruik maakt van de warmte die wordt opgewekt door de geconcentreerde elektronenbundel die met hoge snelheid op het oppervlak van het werkstuk wordt gebombardeerd.

Bij het lassen met elektronenbundels produceert de elektronenbundel elektronen en versnelt deze.

De drie meest voorkomende soorten elektronenbundellassen zijn hoogvacuüm elektronenbundellassen, laagvacuüm elektronenbundellassen en niet-vacuüm elektronenbundellassen.

De eerste twee worden uitgevoerd in een vacuümkamer, maar de voorbereidingstijd voor het lassen (voornamelijk de vacuümtijd) is langer en de grootte van het werkstuk wordt beperkt door de grootte van de vacuümkamer.

Vergeleken met elektrisch booglassen heeft elektronenbundellassen een aantal belangrijke eigenschappen, zoals een grotere lasdiepte, een smallere lasbreedte en een hogere metaalzuiverheid in de las.

Hij kan zeer dunne materialen nauwkeurig lassen en kan ook worden gebruikt om zeer dikke platen te lassen (tot 300 mm dikte).

Alle metalen en legeringen die met andere lasmethoden kunnen worden gelast, kunnen ook met elektronenbundellassen worden gelast.

Het wordt voornamelijk gebruikt voor het lassen van producten van hoge kwaliteit en kan ook heterogene metalen, geoxideerde metalen en vuurvaste metalen lassen. Het is echter niet geschikt voor massaproductie.

Machine voor elektronenbundellassen:

Het kernonderdeel van de machine is het elektronenkanon, dat elektronen genereert, de elektronenbundel vormt en de bundel convergeert.

Het elektronenkanon bestaat uit een gloeidraad, kathode, anode en focusspoel.

De gloeidraad wordt verwarmd wanneer deze wordt geladen met elektriciteit en verwarmt de kathode. Wanneer de kathode ongeveer 2400 K bereikt, worden er elektronen uitgezonden. De elektronen worden versneld (tot ongeveer de helft van de lichtsnelheid) door het hoogspanningselektrisch veld tussen de kathode en de anode en vervolgens door het anodegat geïnjecteerd. De focusspoel convergeert de elektronen vervolgens in een elektronenbundel met een diameter van 0,8 tot 3,2 mm, die op het lasstuk wordt gericht. De kinetische energie van de bundel wordt omgezet in thermische energie op het oppervlak van het lasstuk, waardoor de verbinding van de lasdelen snel smelt en na afkoeling en kristallisatie een las vormt.

Op basis van het vacuümniveau in de laswerkplaats kan elektronenbundellassen worden onderverdeeld in drie categorieën:

(1) Elektronenbundellassen met hoog vacuüm:

De studio en het elektronenkanon bevinden zich in dezelfde ruimte en het vacuümniveau ligt tussen 10-2 en 10-1pa. Deze soort lassen is geschikt voor precisielassen van vuurvaste, actieve, zeer zuivere metalen en kleine onderdelen.

(2) Elektronenbundellassen met laag vacuüm:

De studio en het elektronenkanon bevinden zich in aparte vacuümkamers en het vacuümniveau in de studio ligt tussen 10-1 en 15Pa. Deze manier van lassen is geschikt voor grotere constructiedelen en vuurvaste metalen die niet gevoelig zijn voor zuurstof en stikstof.

(3) Niet-vacuüm elektronenbundellassen:

De afstand tussen de lasdelen en de elektronenbundeluitlaat moet ongeveer 10 mm zijn om verstrooiing door botsingen tussen de elektronenbundel en gasmoleculen te verminderen. Niet-vacuüm elektronenbundellassen is geschikt voor het lassen van koolstofstaal, laag gelegeerd staal, roestvrij staal, vuurvaste metalen, koper, aluminiumlegeringenenz.

Voordelen van vacuüm elektronenbundellassen:

(1) De elektronenbundel heeft een hoge energiedichtheid, die kan oplopen tot 5 x 108W/cm2, wat ongeveer 5000 tot 10.000 keer zoveel is als een typische lasboog. Het zorgt voor warmteconcentratie, een hoog thermisch rendement en een klein thermisch invloedsgebied, wat resulteert in smalle lasrupsen en minimale lasvervorming.

(2) Lassen in een vacuümomgeving voorkomt interactie tussen het metaal en de gasfase, wat resulteert in een hogere sterkte van de verbinding.

(3) De focusstraal van de elektronenbundel kan worden ingesteld op groot of klein, waardoor hij flexibel en aanpasbaar is. Hij kan dunne stukken van slechts 0,05 mm lassen en ook platen met een dikte van 200 tot 700 mm.

Toepassingen:

Elektronenbundellassen is bijzonder geschikt voor het lassen van vuurvaste metalen, actieve of zeer zuivere metalen en warmtegevoelige metalen. De apparatuur is echter complex en duur en de grootte van de lasonderdelen wordt beperkt door de vacuümkamer. De montageprecisie moet hoog zijn en röntgenstralen worden gemakkelijk geprikkeld. Bovendien is de hulplastijd lang, wat resulteert in een lage productiviteit. Deze zwakke punten beperken het wijdverbreide gebruik van elektronenbundellassen.

5 Laserlassen

Laserlassen is een proces dat gebruik maakt van een gerichte bundel krachtige, coherente, monochromatische fotonen. Er zijn twee soorten lasers lassen: laserlassen met continu vermogen en laserlassen met pulsvermogen.

Een van de voordelen van laserlassen is dat het zonder vacuüm kan worden uitgevoerd. Het heeft echter niet zo'n sterke penetratie als elektronenbundellassen. Door de nauwkeurige regeling van de energie die tijdens het laserlassen mogelijk is, kunnen er nauwkeurige micro-onderdelen worden gelast. Het kan worden toegepast op een verscheidenheid aan metalen, met name vuurvaste metalen.

Laseropwekking vindt plaats wanneer het materiaal wordt gestimuleerd en de golflengte, frequentie en richting van de laserstraal nauwkeurig op elkaar zijn afgestemd. Laserstralen hebben de kenmerken van goede monochromaticiteit, goede richtbaarheid en hoge energiedichtheid. Bij bundeling door een transmissie of reflector kan de straal een diameter van minder dan 0,01 mm en een vermogensdichtheid van 1013W/cm2 hebben. Deze bundel kan worden gebruikt als warmtebron voor lassen, snijden, boren en snijden. oppervlaktebehandeling. De materialen die worden gebruikt om de laser op te wekken zijn onder andere vast, halfgeleidend, vloeibaar en gas, waarbij vaste yttrium-aluminiumgranaat (YAG)-lasers en CO2-gaslasers vaak worden gebruikt voor las- en snijprocessen.

De belangrijkste voordelen van laserlassen omvatten:

De belangrijkste nadelen van laserlassen zijn

Dure apparatuur en een lage energieconversiesnelheid (5% tot 20%).

Hoge eisen voor bewerking, assemblage en positionering van de lasonderdelen.

Momenteel wordt laserlassen voornamelijk gebruikt in de elektronica- en instrumentenindustrie voor het lassen van microcomponenten en voor het lassen van platen van siliciumstaal en gegalvaniseerde staalplaten.

1 Weerstandslassen

Weerstandslassen is een lasmethode waarbij weerstandswarmte als energiebron wordt gebruikt. Hieronder vallen elektroslaklassen, waarbij de slak-weerstandswarmte wordt gebruikt als energiebron, en weerstandlassen, waarbij de vaste weerstandswarmte wordt gebruikt als energiebron.

Bij weerstandlassen wordt druk uitgeoefend op het werkstuk met behulp van elektroden en wordt de weerstandswarmte die wordt opgewekt door een elektrische stroom door het werkstuk te leiden, gebruikt om het contactoppervlak te smelten en het werkstuk te verbinden.

Voor dit soort lassen wordt meestal een grote stroom gebruikt en er moet altijd druk worden uitgeoefend om te voorkomen dat er een boog ontstaat op het contactoppervlak en om ervoor te zorgen dat het lasmetaal goed wordt gelast.

Het oppervlak van het lasapparaat is cruciaal voor het bereiken van een stabiele laskwaliteit bij dit soort lassen. Om dit te garanderen moeten de elektrode, het werkstuk en het contactoppervlak tussen het werkstuk worden gereinigd voor het lassen.

Voordelen:

Nadelen:

Toepassing:

Weerstandslassen wordt veel gebruikt in de auto, vliegtuig, instrument, elektrisch apparaat, stalen staafen andere industrieën. Het kan gebruikt worden op een verscheidenheid aan materialen, hoewel het lasproces enigszins kan variëren afhankelijk van de weerstand van het materiaal.

Het wordt voornamelijk gebruikt voor dunne plaatcomponenten met een dikte van minder dan 3 mm, en kan worden gebruikt voor het lassen van alle soorten staalaluminium, magnesium en andere non-ferrometalen en hun legeringen, evenals roestvrij staal.

Wrijvingslassen is een lasmethode waarbij gebruik wordt gemaakt van mechanische energie.

Het werkt door warmte op te wekken via mechanische wrijving tussen twee oppervlakken om een metalen verbinding tot stand te brengen.

De warmte die vrijkomt bij wrijvingslassen is geconcentreerd aan het oppervlak van de lasnaad, wat leidt tot een smal thermisch invloedsgebied.

Er wordt druk uitgeoefend tussen de twee oppervlakken, waarvan het grootste deel toeneemt tegen het einde van het verhittingsproces, zodat het hete metaal gecombineerd kan worden met het smeedstuk, zonder dat het normale combinatieoppervlak smelt.

Wrijvingslassen is zeer productief en kan worden gebruikt voor het lassen van bijna alle metalen die warm aan elkaar kunnen worden gesmeed. Het is ook geschikt voor het lassen van heterogene metalen.

Het is ideaal voor werkstukken met een diameter van 100 mm. De warmte die wordt opgewekt door de wrijving tussen de contactuiteinden van de lasdelen zorgt ervoor dat het eindvlak een thermoplastische toestand bereikt, waarna een snelle smeedkracht wordt uitgeoefend om vastfaselassen te bereiken.

Voordelen van wrijvingslassen:

Nadelen:

Toepassingen:

Wrijvingslassen wordt gebruikt in verschillende toepassingen, zoals:

Diffusielassen is een lasmethode waarbij gebruik wordt gemaakt van indirecte warmte-energie. Het wordt meestal uitgevoerd in een vacuüm of beschermende atmosfeer.

Tijdens het lasproces worden de oppervlakken van de twee werkstukken gedurende een bepaalde tijd blootgesteld aan hoge temperaturen en druk, waardoor de atomen diffunderen en samenkomen.

Voor het lassen is het cruciaal om het oppervlak van het werkstuk te reinigen van onzuiverheden, zoals oxiden, en ervoor te zorgen dat de oppervlakteruwheid onder een bepaald niveau ligt voor een optimale laskwaliteit.

In een vacuüm of beschermende atmosfeer wordt diffusielassen uitgevoerd bij een specifieke temperatuur (lager dan het smeltpunt van het moedermetaal) en druk. Dit resulteert in een helder en schoon lasoppervlak met uniforme verbindingscomponenten en weefsels, waardoor de neiging tot spanningscorrosie afneemt. Het lassen heeft minimale vervorming en een hoge verbindingsprecisie, waardoor het geschikt is voor eindassemblageverbindingen.

Voordelen:

Tekortkomingen:

Toepassingen:

Diffusielassen wordt gebruikt in geavanceerde industrieën zoals atoomenergie, lucht- en ruimtevaart en elektronica, maar ook in de algemene machinebouw.

Hardsoldeer-energie kan worden opgewekt door chemische reactiewarmte of indirecte warmte-energie. Het hardsoldeer is een metaal met een lager smeltpunt dan het te lassen materiaal en wordt gesmolten door verhitting. De capillaire buis wordt gebruikt om het toevoegmetaal in de opening tussen de verbindingsoppervlakken te brengen, waardoor de metalen oppervlakken nat worden. De soldeerverbinding wordt gevormd door de wederzijdse diffusie van de vloeibare en vaste fasen.

Hardsolderen is dus een lasmethode waarbij zowel vaste als vloeibare fasen betrokken zijn.

Eigenschappen en toepassingen van hardsolderen:

Hardsolderen heeft een minimaal effect op de fysische en chemische eigenschappen van het moedermateriaal. Lasspanning en vervorming zijn minimaal, waardoor hardsolderen geschikt is voor het lassen van verschillende soorten metalen met verschillende laseigenschappen. Er kunnen meerdere laslijnen tegelijk worden afgewerkt, wat resulteert in een nette en opgeruimde connector. De gebruikte apparatuur is eenvoudig en de investering die nodig is voor de productie is laag. De sterkte van de soldeerkop is echter zwak en de hittebestendigheid is slecht.

Toepassingen van hardsolderen zijn onder andere hardmetalen frezen, boren, fietsframes, warmtewisselaars, katheters en verschillende soorten containers. Het is ook de enige haalbare verbindingsmethode bij de productie van microgolfgolfgeleiders, vacuümbuizen en elektronische vacuümapparaten.

Soldeermiddel en vloeimiddel:

Het toevoegmetaal, ook wel soldeer genoemd, is het belangrijkste onderdeel van de hardsoldeerkop en speelt een grote rol bij het bepalen van de kwaliteit van de hardsoldeerkop. Het toevoegmetaal moet een geschikt smeltpunt, een goede bevochtigbaarheid en verbindingssterkte hebben en moet zich gelijkmatig met het moedermateriaal kunnen verdelen. Het moet ook voldoende mechanische eigenschappen en fysische en chemische eigenschappen hebben om te voldoen aan de prestatievereisten van de verbinding.

Hardsolderen wordt onderverdeeld in twee soorten op basis van het smeltpunt van soldeer: zacht hardsolderen en hard hardsolderen.

(1) Zacht hardsolderen

Zacht hardsolderen wordt solderen genoemd met een soldeerselsmeltpunt lager dan 450°C. Het meest gebruikte soldeer voor dit type hardsolderen is tin-loodsoldeer, dat een goede bevochtigbaarheid en geleidbaarheid heeft. Zacht hardsolderen wordt veel gebruikt in elektronische producten, elektrische apparaten en auto-onderdelen, met een verbindingssterkte van 60 tot 140 MPa.

(2) Hardsolderen

Hard hardsolderen verwijst naar solderen met een soldeerselsmeltpunt hoger dan 450°C. De algemeen gebruikte hardsoldeermetalen zijn onder andere soldeer op basis van messing en soldeer op basis van zilver. Soldeer op zilverbasis resulteert in een verbinding met hoge sterkte, geleidbaarheid en corrosiebestendigheid, maar met hogere kosten vanwege het lage smeltpunt van het soldeer en de vereiste goede technologie. Hard hardsolderen wordt gebruikt voor het lassen van onderdelen met hogere eisen, zoals werkstukken van zwaar staal en koperlegeringen, evenals solderen van gereedschapmet een sterkte van 200 tot 490 MPa.

Opmerking:

Het contactoppervlak van het moedermateriaal moet grondig worden gereinigd, wat het gebruik van vloeimiddel vereist. De rol van het vloeimiddel is het verwijderen van oxiden en olievlekken op het oppervlak van het moedermateriaal en het soldeer, het beschermen van het soldeer en het moedermateriaal tegen oxidatie en het verbeteren van de bevochtigbaarheid en capillaire vloeibaarheid van het soldeer. Het smeltpunt van het vloeimiddel moet lager zijn dan dat van het soldeer. De meest gebruikte vloeimiddelen voor zachtsolderen zijn hars of een zinkchlorideoplossing, terwijl borax, boorzuur en een alkalisch fluoridemengsel veel gebruikte vloeimiddelen zijn.

Hardsolderen kan worden onderverdeeld in verschillende categorieën op basis van de warmtebron of verwarmingsmethode, waaronder vlamhardsolderen, inductiesolderen, dipsolderen, weerstandhardsolderen en meer.

Door de lage verhittingstemperatuur worden de prestaties van het werkstukmateriaal minimaal beïnvloed en wordt de spanningsvervorming van de gelaste delen verminderd. De sterkte van de gesoldeerde verbinding is echter over het algemeen laag en de hittebestendigheid is slecht.

Verwarmingsmethoden voor hardsolderen:

Bijna elke warmtebron kan worden gebruikt voor hardsolderen en het soldeerproces wordt dienovereenkomstig geclassificeerd.

Vlamhardsolderen:

Hard hardsolderen van koolstofstaal, roestvrij staal, harde legeringen, gietijzer, koper en koperlegeringen, en aluminium en aluminiumlegeringen wordt bereikt door verhitting met een gasvlam.

Inductiesolderen:

De lasdelen worden verwarmd door weerstandswarmte die wordt opgewekt door een wisselend magnetisch veld. Deze methode wordt toegepast bij het lassen van onderdelen met symmetrische vormen, vooral bij pijpassen.

Dompelsolderen:

Het lasdeel of het hele stuk wordt ondergedompeld in een gesmolten zoutmengsel of soldeersmelt, en de soldeerproces wordt uitgevoerd door de warmte van het vloeibare medium. Deze methode wordt gekenmerkt door snelle verwarming, gelijkmatige temperatuur en minimale vervorming van de lasdelen.

Ovensolderen:

Een weerstandsoven kan worden gebruikt om de lasonderdelen te beschermen door vacuüm te zuigen of het gas of inert gas te reduceren.

Andere hardsoldeermethodes zijn soldeerbout hardsolderen, weerstand hardsolderen, diffusie hardsolderen, infrarood hardsolderen, reactie hardsolderen, elektronenstraal hardsolderen, lasersolderenen meer.

Solderen kan worden gebruikt om koolstofstaal lassenroestvrij staal, hoge-temperatuurlegeringen, aluminium, koper en andere metaalmaterialen, maar ook om heterogene metalen, metalen en niet-metalen te verbinden. Het is geschikt voor lasverbindingen met weinig tot geen kamertemperatuur, vooral voor precisie-, micro- en ingewikkelde solderingen.

1 Hoogfrequent lassen

Hoogfrequent lassen is een methode van weerstandlassen in vaste fase die gebruik maakt van de energie die wordt opgewekt door vaste weerstandswarmte. Bij het lassen creëert de hoogfrequente stroom hitte in het werkstuk, waardoor de oppervlaktelagen van het lasgebied smelten of een toestand bereiken die het smelten benadert. Dit wordt dan gevolgd door de toepassing van (of zonder de toepassing van) een gestoorde smeedkracht om de metalen te combineren.

Er zijn twee soorten hoogfrequent lassen: contact hoogfrequent lassen en inductie hoogfrequent lassen. Bij contact hoogfrequent lassen wordt de hoogfrequente stroom door direct contact in het werkstuk geleid, terwijl bij inductie hoogfrequent lassen een externe inductiespoel de stroom in het werkstuk opwekt.

Hoogfrequent lassen is een gespecialiseerde lasmethode waarvoor speciale apparatuur nodig is. Het staat bekend om zijn hoge productiviteit, met een lassnelheid tot 30m/min. Deze methode wordt vaak gebruikt voor het lassen van longitudinale of schuine verbindingen in pijpen.

2 Explosielassen

Explosielassen is een ander type vaste-fase lasmethode die gebruik maakt van de energie die wordt opgewekt door chemische reacties. Het gebruikt echter de energie geproduceerd door explosieve explosies om metaal te verbinden.

Tijdens een explosie kunnen twee stukken metaal snel bij elkaar worden gebracht om in minder dan een seconde een metaalverbinding te vormen. Van alle lasmethoden heeft explosielassen het breedste scala aan metaalcombinaties die aan elkaar gelast kunnen worden. Het is mogelijk om met deze methode twee metalen met onverenigbare metallurgische eigenschappen in verschillende overgangsverbindingen te lassen.

Explosielassen wordt voornamelijk gebruikt voor vlakke bekledingen met een groot oppervlak en is een efficiënte manier om samengestelde platen te maken.

3 Ultrasoon lassen

Ultrasoon lassen is een andere soort vaste-fase lasmethode die gebruik maakt van mechanische energie. Bij deze methode wordt het laswerkstuk blootgesteld aan een lage statische druk en de hoogfrequente trillingen die worden uitgezonden door de akoestische pool genereren sterke wrijving en warmte aan het verbindingsoppervlak, wat resulteert in de hechting van de metalen.

Ultrasoon lassen kan worden gebruikt voor het lassen van de meeste metalen materialen, inclusief metaal op metaal, heterogeen metaal en metaal op niet-metaal. Deze methode is vooral nuttig voor de herhaalde productie van dunne plaatmetaalverbindingen met draad, folie of plaat met een dikte van 2 tot 3 mm.

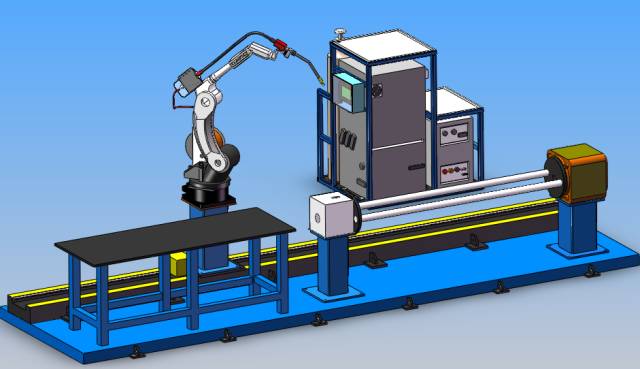

1 Lasrobot

De opmerkelijke vooruitgang in lastechnologie wordt weerspiegeld in de evolutie van het lasproces van mechanisatie naar automatisering, intellectualisatie en informatisering.

De implementatie van intelligente lasrobots is een cruciale indicator voor de hoge mate van automatisering in het lasproces.

Lasrobots doorbreken de traditionele benadering van lasautomatisering en maken het mogelijk om kleinschalige productie te automatiseren.

Lasrobots zijn meestal machines met een vaste armpositie en ze zijn er in twee soorten: onderwijsrobots en intelligente robots.

Robots onderwijzen:

Deze robots leren het lasparcours en de parameters uit het hoofd en volgen strikt het instructieprogramma om het lassen van het product te voltooien.

Met slechts één instructie kan de robot elke stap nauwkeurig herhalen.

Deze lasrobots worden veel gebruikt en zijn geschikt voor massaproductie op assemblagelijnen.

Hun belangrijkste functie is het demonstreren van de aangeleerde herhaling. Ze kunnen zich echter slecht aanpassen aan veranderingen in de omgeving.

Ze zijn niet geschikt voor kleinschalige productie van grote constructies op bouwplaatsen.

Intelligente robots:

Het startpunt, ruimtetraject en gerelateerde parameters van de las kunnen automatisch worden bepaald op basis van eenvoudige besturingsinstructies.

Op basis van de huidige situatie kan de robot automatisch het lastraject volgen, de positie van de lastoorts aanpassen, de positie van de lastoorts wijzigen en de positie van de lastoorts aanpassen. lasparametersen de kwaliteit van de las controleren.

Dit is het meest geavanceerde type lasrobot, gekenmerkt door zijn beweeglijkheid, lichtheid en bewegingsgemak.

Het kan zich aanpassen aan de lastaken van verschillende structuren en locaties, maar de praktische toepassing is nog beperkt en bevindt zich voornamelijk in de onderzoeks- en ontwikkelingsfase.

Puntlasrobots vormen 50% tot 60% van alle lasrobots. Ze bestaan uit een robotlichaam, een puntlassen systeem en een besturingssysteem.

Het robotlichaam heeft 1 tot 5 vrijheidsgraden en het besturingssysteem wordt aangestuurd door het besturingssysteem en de lascomponent.

Het lassysteem bestaat voornamelijk uit een lasbesturing, een lasklem, water, elektriciteit en andere hulponderdelen (voor onderwaterlassen).

2 Toepassing van computersoftware.

De toepassing van computersoftware op het gebied van lassen omvat verschillende gebieden, waaronder:

Dit omvat simulatie van het thermische lasproces, het metallurgische lasproces en lasspanning en -vervorming.

Lassen is een complex proces waarbij boogfysica, warmteoverdracht, metallurgie en mechanica een rol spelen. Door al deze processen te simuleren kan het computersysteem het beste ontwerpschema, de beste procesmethode en de beste lasparameters bepalen voor verschillende constructies en materialen.

Traditioneel werd het lasproces bepaald door een reeks experimenten of door ervaring om een betrouwbare en economische lasconstructie te bereiken. Computersimulatie heeft echter de haalbaarheid bewezen van het gebruik van numerieke methoden om problemen op te lossen met een beperkt aantal verificatietests. Dit vermindert de noodzaak voor experimenteel werk aanzienlijk en bespaart mankracht, materiaal en tijd.

Computersimulatie speelt ook een cruciale rol bij het lassen van nieuwe constructies en materialen. Het niveau van computersimulatie bepaalt ook de mate van automatisering bij het lassen. Daarnaast wordt computersimulatie gebruikt om de sterkte en prestaties van lasconstructies en lasverbindingen te analyseren.

Deze worden gebruikt voor het ontwerpen van lasprocessen, het selecteren van procesparameters, het diagnosticeren van lasdefecten, het begroten van laskosten, real-time bewaking, CAD-lassen, het testen van lassers en nog veel meer.

Databasetechnologie is geïntegreerd in alle aspecten van het lassen, van grondstoffen en lastesten tot lastechnologie en productie. Enkele voorbeelden van databasesystemen zijn lasprocedurekwalificatie, lasprocedurespecificatie, beheer van lassersarchieven, lasmateriaal, materiaalsamenstelling en -eigenschappen, lasbaarheid en lassen, en het beheer van lasschema's en standaard adviessystemen. Deze databasesystemen bieden gunstige voorwaarden voor het beheren van verschillende gegevens en informatie op lasgebied.

Het lasexpertisesysteem richt zich voornamelijk op procesontwikkeling, voorspelling en diagnose van defecten, computerondersteund ontwerp, enzovoort. In de huidige lasexpertsystemen zijn processelectie en -ontwikkeling de belangrijkste toepassingsgebieden, en real-time besturing van het lasproces is een belangrijke ontwikkelingsrichting.

Dit wordt gebruikt voor real-time bewaking van de analyse van productgegevens en laskwaliteit.

Computerondersteund ontwerpen/fabriceren (CAD/CAM) wordt ook steeds meer gebruikt in het lasproces, voornamelijk bij het NC-snijden, het ontwerp van lasstructuren en lasrobots.