Voor het maken van een onberispelijke las is meer nodig dan alleen vaardigheid; het draait om het beheersen van de wisselwerking tussen spanning en stroom. Deze twee parameters zijn het levensbloed van het lassen en bepalen alles, van inbranddiepte tot boogstabiliteit. Of u nu de instellingen voor een nieuw project fijn moet afstellen of veelvoorkomende problemen zoals spatten of doorbranden moet oplossen, begrijpen hoe spanning en [...]

Voor het maken van een onberispelijke las is meer nodig dan alleen vaardigheid; het draait om het beheersen van de wisselwerking tussen spanning en stroom. Deze twee parameters zijn het levensbloed van het lassen en bepalen alles, van inbranddiepte tot boogstabiliteit. Of u nu de instellingen voor een nieuw project fijn moet afstellen of veelvoorkomende problemen zoals spatten of doorbranden moet oplossen, het is essentieel om te begrijpen hoe spanning en stroom het lasproces beïnvloeden.

Dit artikel behandelt de wetenschap en praktische toepassing achter deze kritieke factoren en leidt u door de optimale aanpassingen voor materiaaltype, dikte en elektrodegrootte. Van het kiezen van de juiste parameters om de laskwaliteit te verbeteren tot het oplossen van veelvoorkomende problemen, u krijgt bruikbare inzichten om uw lasexpertise te verbeteren. Als u zich ooit hebt afgevraagd hoe u de perfecte balans kunt vinden voor nauwkeurige, betrouwbare lassen, dan bent u hier aan het juiste adres. Lees verder en ontdek de technieken en best practices die uw benadering van lassen zullen veranderen.

Spanning en stroom zijn sleutelfactoren bij het lassen die de kwaliteit, diepte en stabiliteit van de las beïnvloeden. Deze parameters zijn onderling verbonden en moeten nauwkeurig worden geregeld om de beste lasresultaten te verkrijgen.

Spanning bij het lassen is de elektrische kracht die de stroom aandrijft. Het regelt voornamelijk de booglengte, die van invloed is op de lasrups.

Stroomsterkte is de elektrische lading die de warmte-intensiteit en laspenetratie bepaalt.

De combinatie van spanning en stroom beïnvloedt de laskwaliteit:

Spanning en stroom bepalen samen de boog en de totale lasprestaties:

Het begrijpen en regelen van spanning en stroom is cruciaal voor het maken van sterke, defectvrije lassen en het garanderen van efficiënte lasprocessen.

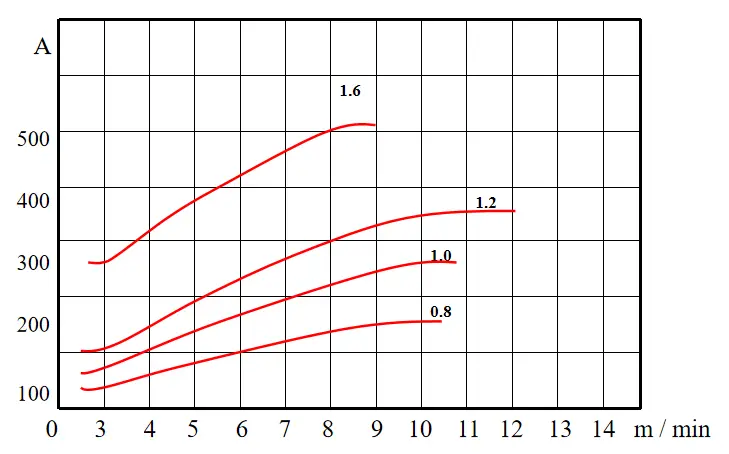

De keuze van de juiste lasstroom is cruciaal bij CO2 lassen en wordt bepaald door verschillende lasparameters, waaronder plaatdikte, laspositie, lassnelheid en materiaaleigenschappen. Bij CO2 Bij lasmachines betekent het aanpassen van de stroom effectief het aanpassen van de draadaanvoersnelheid, wat de ingewikkelde relatie tussen deze twee parameters benadrukt.

Het is cruciaal om een nauwkeurig evenwicht te handhaven tussen lasstroom en spanning. Dit evenwicht zorgt ervoor dat de draadaanvoersnelheid perfect is afgestemd op de smeltsnelheid van de lasdraad bij de ingestelde spanning, waardoor de booglengte stabiel blijft. Deze synchronisatie is fundamenteel voor het bereiken van lassen van hoge kwaliteit en optimale procesefficiëntie.

De relatie tussen lasstroom en draadaanvoersnelheid:

Het begrijpen en optimaliseren van deze relatie is essentieel voor het bereiken van een superieure laskwaliteit, het minimaliseren van defecten en het maximaliseren van de productiviteit in CO2 lastoepassingen in verschillende industrieën.

Lasspanning, ook wel boogspanning genoemd, is een kritieke parameter die de energie levert voor het lasproces. Het heeft een directe invloed op de boogkarakteristieken, de warmte-inbreng en de algehele laskwaliteit. De relatie tussen boogspanning en lasenergie is evenredig: een hogere boogspanning resulteert in meer lasenergie, sneller smelten van de lasdraad en een hogere lasstroom.

De effectieve boogspanning kan worden uitgedrukt met de volgende vergelijking:

Boogspanning = uitgangsspanning - spanningsval

Waar:

De spanningsval ontstaat voornamelijk door weerstand in de laskabels, verbindingen en de boog zelf. Wanneer een lasmachine is geïnstalleerd volgens de specificaties van de fabrikant, is de belangrijkste bron van spanningsverlies vaak de verlenging van de laskabels.

Voor optimale lasprestaties is het cruciaal om spanningsverliezen te compenseren, vooral bij gebruik van verlengde laskabels. De volgende tabel geeft richtlijnen voor het aanpassen van de uitgangsspanning op basis van kabelverlengstukken:

| Lasstroom Kabellengte | 100A | 200A | 300A | 400A | 500A |

| 10m | Ongeveer 1V | Ongeveer 1,5V | Ongeveer 1V | Ongeveer 1,5V | Ongeveer 2V |

| 15m | Ongeveer 1V | Ongeveer 2,5V | Ongeveer 2V | Ongeveer 2,5V | Ongeveer 3V |

| 20m | Ongeveer 1,5V | Ongeveer 3V | Ongeveer 2,5V | Ongeveer 3V | Ongeveer 4V |

| 25m | Ongeveer 2V | Ongeveer 4V | Ongeveer 3V | Ongeveer 4V | Ongeveer 5V |

Opmerking: Deze waarden zijn algemene richtlijnen. De werkelijke spanningsaanpassingen kunnen variëren op basis van factoren zoals kabeldikte, materiaal en specifieke vereisten voor lastoepassingen.

Bij het aanpassen van de lasspanning is het belangrijk om rekening te houden met de effecten op de lasspanning:

De juiste spanningsselectie en -compensatie zijn essentieel voor het maken van lasnaden van hoge kwaliteit en het behouden van procesefficiëntie in verschillende lastoepassingen.

Selecteer de lasstroom op basis van de specifieke lasomstandigheden en werkstukdikte. Bereken de juiste lasspanning met behulp van de volgende empirische formules:

Deze formules bieden een startpunt voor de spanningsselectie, die verfijnd moet worden op basis van factoren zoals materiaalsamenstelling, lasconfiguratie en gewenste laseigenschappen.

Voorbeeld 1: Voor een geselecteerde lasstroom van 200A (< 300A):

Lasspanning = (0,05 × 200 + 14 ± 2) volt

= (10 + 14 ± 2) volt

= 24 ± 2 volt

Aanbevolen spanningsbereik: 22 - 26 volt

Voorbeeld 2: Voor een geselecteerde lasstroom van 400A (≥ 300A):

Lasspanning = (0,05 × 400 + 14 ± 3) volt

= (20 + 14 ± 3) volt

= 34 ± 3 volt

Aanbevolen spanningsbereik: 31 - 37 volt

Opmerking: Raadpleeg altijd de richtlijnen van de fabrikant van de lasapparatuur en voer testlassen uit om de voltage-instellingen voor specifieke toepassingen te optimaliseren. Factoren zoals de samenstelling van het beschermgas, de draadaanvoersnelheid en de verplaatsingssnelheid kunnen de optimale spanningsselectie beïnvloeden.

Lasspanning levert de energie die nodig is voor het smelten van de lasdraad. Hogere spanningen resulteren in een hogere smeltsnelheid van de draad. De lasstroom daarentegen is in wezen de gebalanceerde uitkomst van de draadaanvoersnelheid en de smeltsnelheid. Dus hoe kiezen we de juiste lasstroom?

1) De juiste lasstroomwaarde wordt geselecteerd op basis van factoren zoals het type lasstaafplaatdikte en staafdiameter.

De stroom is evenredig met zowel de plaatdikte als de draaddiameter. De stroom (I) kan worden berekend met de formule I=(35-55)d, waarbij 'd' de staafdiameter is. Als de staafdiameter bijvoorbeeld 4 mm is, wordt de waarde van de lasstroom gekozen tussen 140-220A.

2) De lasstroom wordt geselecteerd op basis van de laspositie:

140A voor lasnaden boven het hoofd; tussen 140-160A voor verticale en horizontale lasnaden. stomplassenmeer dan 180A voor vlak stuiklassen. Voor het lassen van alle posities (inclusief vlakke, horizontale, verticale en bovengrondse posities) moet de geselecteerde lasstroom universeel zijn, waarbij meestal de waarde van de verticale lasstroom wordt gebruikt. Bij het lassen van een horizontaal bevestigde pijp voor stuiklassen, wordt de lasstroom voor alle posities gebruikt, waarbij meestal de waarde van de verticale lasstroom wordt gebruikt.

3) De huidige waarde wordt geselecteerd op basis van de laslagen:

Over het algemeen wordt een kleinere stroomwaarde gebruikt voor de grondlaag, een grotere voor de vullaag en de stroomwaarde voor de deklaag is relatief laag. Bij het vlakstuiklassen wordt bijvoorbeeld meestal een meerlaagse, meerlaags lasmethode gebruikt.

De wortellaag wordt gelast met een stroomsterkte van 150A, terwijl de vullaag een stroomsterkte tussen 180-200A kan gebruiken. Voor de deklaag wordt een gereduceerde stroomsterkte van 10-15A gebruikt, om een esthetisch mooi resultaat te verkrijgen en te voorkomen dat lasdefecten zoals undercut.

4) Lasstroom kiezen op basis van de soort lassen staaf en de methode van manipulatie:

1. Volgens de type lasdraad: Izuur > Ialkalisch > Iroestvrij staal. Zure elektroden gebruiken de hoogste stroomwaarde. Wanneer de elektrodediameter 4 mm is, kan de vullaag van vlak stomplassen een stroom van 180 A gebruiken.

Bij dezelfde elektrodediameter met een alkaline elektrode moet de lasstroom echter 20A minder zijn, d.w.z. een lasstroom van 160A. Als er wordt gelast met A137 roestvrijstalen elektrodemoet de stroom 20% lager zijn, ongeveer 140A. Anders kan de lasstaaf rood worden en kan de fluxlaag halverwege het lassen loslaten. lasproces.

2. Kiezen op basis van manipulatiemethode: Kleine stroomwaarden worden over het algemeen gebruikt voor de sleepboogmethode, terwijl iets hogere stroomwaarden worden gebruikt voor de liftboogmethode. Bij verticaal stuiklassen of verticaal hoeklassen met een Ф4 alkaline elektrode kan een sleepboogmethode met 120A worden gebruikt, terwijl de liftboogmethode 135A kan gebruiken.

5) Lasstroom kiezen op basis van productie-ervaring:

Kijk naar het spatten, de lasstroom bepaalt grofweg de boogkracht, meer spatten betekent meer boogkracht; minder lasstroom betekent minder boogkracht, waardoor het moeilijk is om onderscheid te maken tussen slak en gesmolten metaal.

Kijk naar de lasvorming: een hogere lasstroom zal waarschijnlijk ondersnijding veroorzaken, met minder versterking; een lagere lasstroom resulteert in een smalle maar hoge las. Let op de smelttoestand van de elektrode: een hogere lasstroom smelt de elektrode sneller, waardoor deze rood wordt; een lagere lasstroom kan plakken veroorzaken.

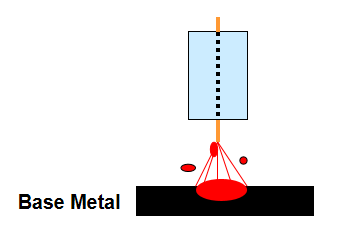

Wanneer de spanning te hoog is:

Naarmate de booglengte toeneemt, worden de spatdeeltjes groter, treedt er eerder porositeit op, wordt de lasrups wordt breder, terwijl de penetratiediepte en de versterking afnemen.

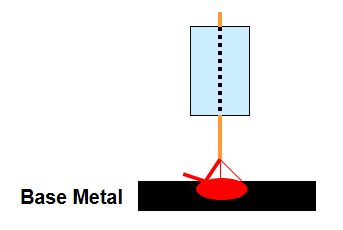

Wanneer de spanning te laag is:

De lasdraad zakt in het basismateriaal, het spatten neemt toe, de lasrups wordt smaller, terwijl de inbranddiepte en de versterking toenemen.

De dikte en het type van het basismateriaal spelen een cruciale rol bij het bepalen van de juiste lasparameters, waaronder spanning en stroominstellingen.

Bij het lassen van dunne materialen zijn lagere spannings- en stroominstellingen nodig om doorbranden te voorkomen en overmatige warmte-inbreng te minimaliseren. Voor dikkere materialen zijn hogere instellingen nodig om voldoende inbranding en versmelting te garanderen. De verhoogde warmte-inbreng helpt bij het verkrijgen van een sterke lasverbinding door de las diep in het materiaal te laten doordringen.

Voor staal zijn over het algemeen gematigde spannings- en stroominstellingen nodig. Voor het lassen van zacht staal wordt bijvoorbeeld meestal 17-19 volt en 200-250 ampère gebruikt, afhankelijk van de dikte. Aluminium heeft vanwege zijn hoge warmtegeleidingsvermogen hogere spanningsinstellingen nodig voor een goede warmteverdeling. Voor roestvast staal zijn lagere stroominstellingen nodig om oververhitting te voorkomen en de corrosiebestendige eigenschappen te behouden.

De keuze van het type en de grootte van de elektrode heeft een directe invloed op de lasparameters en de algehele laskwaliteit.

Massieve draden, vaak gebruikt bij gasmetaalbooglassen (GMAW), hebben specifieke spannings- en stroominstellingen nodig voor een consistente metaaloverdracht en stabiele boogkarakteristieken. Gevulde draden bevatten fluxmateriaal dat de boog stabiliseert en de laspenetratie verbetert, waardoor andere instellingen nodig zijn dan bij massieve draden.

Kleinere elektroden zijn geschikt voor dunne materialen en precieze lassen, waarbij lagere stroominstellingen nodig zijn om overmatige warmte-inbreng te voorkomen. Grotere elektroden zijn ideaal voor dikke materialen, waarbij hogere stroominstellingen nodig zijn voor diepere penetratie en snellere neersmeltsnelheden.

De draadaanvoersnelheid is van cruciaal belang bij processen zoals GMAW omdat deze rechtstreeks van invloed is op de lasstroom. Een hogere draadaanvoersnelheid verhoogt de stroom, wat leidt tot meer warmte-invoer en snellere neersmeltsnelheden.

Het balanceren van de draadaanvoersnelheid met het juiste voltage is essentieel voor het behouden van een stabiele boog en het bereiken van de gewenste lasrups. Een onjuiste balans kan leiden tot defecten zoals spatten of slechte inbranding.

Het volgen van gevestigde richtlijnen en aanbevelingen van de fabrikant garandeert optimale lasprestaties en -kwaliteit.

WPS-documenten bieden gestandaardiseerde lasparameters, zoals spanning, stroom, voortloopsnelheid en vereisten voor beschermgas, op maat gemaakt voor specifieke materialen en diktes. Het volgen van WPS zorgt voor consistente lasprocessen, wat leidt tot lassen van hoge kwaliteit en het minimaliseren van defecten.

Fabrikanten bieden specifieke richtlijnen voor het instellen van spanning, stroom en andere parameters op basis van de apparatuur en de gebruikte materialen. Het opvolgen van deze aanbevelingen helpt de beste resultaten te behalen en verlengt de levensduur van de apparatuur. Ze geven ook informatie over de compatibiliteit van verschillende elektroden en draden, waardoor optimale prestaties worden gegarandeerd en verkeerd afgestemde componenten worden voorkomen.

Door rekening te houden met de materiaaldikte, het type, de elektrodespecificaties en zich te houden aan de WPS en de richtlijnen van de fabrikant, kunnen lassers de spannings- en stroominstellingen effectief aanpassen om hoogwaardige, consistente lassen te maken.

Doorbranden gebeurt wanneer te veel warmte ervoor zorgt dat het basismateriaal volledig smelt, waardoor er gaten in de las ontstaan.

Spatten bestaan uit gesmolten metaaldruppels die rond het lasgebied verstrooien, wat leidt tot defecten en reinigingsproblemen.

Poreusheid verwijst naar de vorming van kleine gaszakken of holtes binnen de las, waardoor de structurele integriteit verzwakt.

Er is sprake van draadaanhechting wanneer de elektrodedraad aan het basismateriaal kleeft, waardoor het lasproces wordt onderbroken.

Door deze veelvoorkomende problemen systematisch aan te pakken en het voltage, de stroom en andere parameters nauwkeurig af te stellen, kunnen lassers consistente resultaten van hoge kwaliteit behalen terwijl defecten tot een minimum worden beperkt.

Hieronder vindt u antwoorden op een aantal veelgestelde vragen:

Om de spanning en stroom voor MIG-lassen in te stellen, moet je in de eerste plaats de draadaanvoersnelheid (WFS) regelen om de stroom in te stellen en handmatig de spanning instellen op het lasapparaat. Het verhogen van de WFS verhoogt de stroom, wat de penetratiediepte en de hoeveelheid neergeslagen metaal beïnvloedt. Een hogere spanning resulteert in een bredere, vlakkere lasrups, terwijl een lagere spanning zorgt voor een smallere, vollere lasrups. Gebruik formules, zoals (U=(0,05I+14)±2V), om het juiste voltage in te schatten op basis van de stroom en maak fijne aanpassingen op basis van visuele en auditieve signalen tijdens het lassen om een optimale laskwaliteit te bereiken.

Spanning en stroom hebben een grote invloed op de lasnaad bij lasprocessen. De lasstroom beïnvloedt voornamelijk de inbranddiepte en de lasversterking; een hogere stroom verhoogt de inbranddiepte en dikte maar kan leiden tot doorbranden, terwijl een lagere stroom kan resulteren in een gebrek aan inbranding of poreusheid. De spanning bepaalt de booglengte en de lasrupsbreedte, waarbij een hogere spanning een bredere, vlakkere lasrups oplevert en een lagere spanning een smallere, dikkere lasrups. Verkeerde instellingen kunnen de laskwaliteit in gevaar brengen en defecten zoals spatten, poreusheid of draadplakken veroorzaken. Een uitgebalanceerde instelling van deze parameters zorgt voor een optimale laskwaliteit en naadintegriteit.

Materiaaldikte en -type hebben een aanzienlijke invloed op de instellingen voor lasspanning en -stroom. Dikkere materialen hebben over het algemeen een hogere stroomsterkte nodig om voldoende inbranding te garanderen, met als ruwe richtlijn 1 ampère per 0,001 inch dikte. Voor het lassen van 1/4 inch staal is bijvoorbeeld ongeveer 250 ampère nodig. Omgekeerd hebben dunnere materialen lagere stroomsterktes nodig om doorbranden te voorkomen.

Het materiaaltype speelt ook een cruciale rol door verschillen in warmtegeleiding en smeltpunten. Aluminium, met een hoge thermische geleidbaarheid, heeft vaak een lagere stroomsterkte nodig dan staal om overmatige warmte-input te voorkomen. Aluminium van 1/8 inch heeft bijvoorbeeld 120-140 ampère nodig, terwijl staal van dezelfde dikte een hoger ampèrage nodig heeft. Dikkere materialen hebben meestal een hoger voltage nodig om boogstabiliteit te behouden en een goede penetratie te bereiken, terwijl materialen zoals roestvrij staal, die een nauwkeurige controle vereisen, lagere voltage-instellingen kunnen gebruiken.

Door deze factoren te begrijpen en de WPS (Welding Procedure Specifications) te raadplegen, kunnen lassers hun spannings- en stroominstellingen optimaliseren voor een betere laskwaliteit en sterkte.

De relatie tussen draadaanvoersnelheid (WFS) en lasstroom bij Gas Metal Arc Welding (GMAW) is direct en cruciaal voor het handhaven van een stabiel lasproces. Bij GMAW, vooral bij stroombronnen met constante spanning, past het aanpassen van de draadaanvoersnelheid automatisch de lasstroom aan. Het verhogen van de draadaanvoersnelheid verhoogt de lasstroom, terwijl het verlagen van de draadaanvoersnelheid de lasstroom verlaagt. Dit komt omdat het lasapparaat de benodigde stroom levert om de draad te smelten met de snelheid waarmee deze wordt toegevoerd. Deze relatie heeft invloed op de manier van metaaloverdracht, de laspenetratie en het profiel van de lasrups. Hogere draadaanvoersnelheden leiden tot hogere lasstromen, wat resulteert in een diepere inbranding en mogelijk de overdrachtsmodus verandert van bolvormig naar nevelvormig, afhankelijk van het stroomniveau en het materiaal. Het uitbalanceren van de draadaanvoersnelheid en de brandsnelheid is essentieel om problemen te voorkomen zoals draad die terugsmelt naar de contacttip of te snel in het smeltbad wordt gevoerd.

Om de optimale voltage- en stroominstellingen voor uw lasproject te bepalen, raadpleegt u eerst de WPS (Welding Procedure Specifications) voor aanbevolen bereiken op basis van uw materiaal en verbindingsconfiguratie. Houd rekening met de materiaaldikte en -soort, aangezien dikkere materialen over het algemeen hogere stromen vereisen. Selecteer het juiste type elektrode en de juiste grootte, want deze hebben specifieke werkbereiken voor stroom en spanning. Bij gasmetaalbooglassen (GMAW) past u de draadaanvoersnelheid (WFS) aan om de lasstroom te regelen, zodat deze in evenwicht is met de spanning om de boogstabiliteit te behouden. Voer proeflassen uit op afvalmateriaal om de instellingen te evalueren en fijn af te stellen, en controleer de lasomstandigheden continu. Gebruik meetinstrumenten om de instellingen te controleren en de optimale parameters te documenteren voor consistentie bij toekomstige lastaken.

Verkeerde spannings- en stroominstellingen bij het lassen kunnen de laskwaliteit en veiligheid aanzienlijk beïnvloeden. Als de spanning te hoog is, kan de las te breed en vlak zijn met onvoldoende inbranding, wat leidt tot zwakke verbindingen. Omgekeerd resulteert een te laag voltage in ondiepe, smalle lassen met een slechte hechting. Verkeerde stroominstellingen kunnen problemen veroorzaken zoals doorbranden, overmatig spatten en slechte boogstabiliteit. Deze defecten brengen de structurele integriteit van de las in gevaar, wat kan leiden tot defecten. Bovendien verhogen onjuiste instellingen het risico op elektrische schokken en gevaar voor apparatuur. Zorgen voor de juiste voltage- en stroominstellingen is cruciaal voor het produceren van sterke, defectvrije lassen en het behouden van een veilige werkomgeving.