Wat zorgt voor een perfecte snede bij autogeen snijden? Van de keuze van het snijgas tot de exacte hoogte van het mondstuk, elke factor speelt een cruciale rol. Dit artikel duikt in de belangrijkste elementen die de kwaliteit van autogeensnedes beïnvloeden en biedt inzicht in het optimaliseren van snijprocessen voor superieure resultaten. Lezers leren hoe ze de juiste parameters kunnen selecteren, snijsnelheden kunnen aanpassen en geavanceerde technieken kunnen toepassen om precieze en efficiënte sneden te verkrijgen. Ontdek deze essentiële tips om uw snijprestaties te verbeteren en defecten te minimaliseren.

Kwaliteitscontrole van het snijproces is cruciaal in de eerste stap van de productie voor bedrijven. Aangezien snijden met de vlam de primaire methode is om te snijden en blank te maken, zal het waarborgen van de productiekwaliteit een grote invloed hebben op het algehele snij- en blankingproces.

Dit artikel richt zich op de factoren die de kwaliteit van vlamsnijden beïnvloeden en biedt oplossingen voor veelvoorkomende snijproblemen door middel van procesmethoden.

Ondanks het belang ervan als de primaire snijmethode voor kleine, middelgrote en grote bedrijven, vlamsnijden is niet zonder uitdagingen.

In de loop der jaren is het snijden met de vlam geëvolueerd en is de CNC-snijapparatuur geavanceerder en geavanceerder geworden. Als gevolg hiervan zijn er verschillende procesmethoden en technieken ontwikkeld om de kwaliteit van brandsnijden te verbeteren.

In dit artikel gebruiken we de XSuperNEST software voor automatisch nesten om de factoren te onderzoeken die van invloed zijn op de kwaliteit van onderdelen die door middel van vlamsnijden worden gesneden en manieren om hun opbrengst te verbeteren.

Momenteel biedt de markt een verscheidenheid aan snijmethoden en -apparatuur, zoals laser, plasma en watersnijdendie een betere snijkwaliteit en productie-efficiëntie bieden dan vlamsnijden. Desondanks blijft vlamsnijden populair vanwege de lagere kosten en wordt het nog steeds veel gebruikt als de primaire snijmethode.

CNC vlamsnijden machines worden steeds vaker gebruikt in het snijproductieproces. Deze machines bieden het voordeel van niet-interferentieprogrammering, maar deze eigenschap maakt het voor arbeiders ook onmogelijk om thermische vervorming tijdens het snijproces te compenseren, wat leidt tot afwijkingen in de maatnauwkeurigheid.

Daarnaast kunnen sommige factoren die te maken hebben met de CNC snijmachine zelf ook invloed hebben op de snijkwaliteit.

De keuze van het snijgas heeft een significante invloed op de kwaliteit van de sneden voor vlamsnijmachines. Momenteel zijn de beschikbare gassen acetyleen, propyleen, propaan en MPS. Elk gas heeft unieke verbrandingseigenschappen, wat leidt tot verschillende snijscenario's. Door het juiste gas te kiezen, kunnen de voordelen van gas snijdenDit leidt tot efficiënt en kosteneffectief snijden.

De acetyleenvlam wordt gekenmerkt door geconcentreerde hitte, hoge temperatuur, korte voorverwarmingstijd, laag zuurstofverbruik, hoge snijefficiëntie en minimale vervorming van onderdelen. Dit maakt het geschikt voor het snijden van dunne platen en korte onderdelen.

Aan de andere kant heeft een propaanvlam verspreide hitte, een lage temperatuur en een langere voorverwarmingstijd in vergelijking met acetyleen. Het resulteert ook in een gladde en vlakke bovenrand van de snede en minder slak op de onderrand, die gemakkelijker te verwijderen is. Bovendien maken de relatief lage kosten het een economische optie voor het snijden van grote delen van dikke platen.

De propyleenvlam heeft een hogere temperatuur en een kortere voorverwarmingstijd in vergelijking met propaan, iets hoger dan acetyleen. De hoge warmte-inhoud in de buitenste vlam maakt het geschikt voor het snijden van grote delen van dikke platen.

Naast de juiste gasselectie zijn ook de druk van de snijzuurstof, de snelheid en de hoogte-instelling van het mondstuk cruciale factoren die de kwaliteit van het vlamsnijden beïnvloeden.

Er is waargenomen dat een toenemende zuurstofconcentratie de volgende effecten heeft snijtijd terwijl de zuurstofvraag afneemt, met dezelfde zuurstofdruk.

Vooral de keuze van de snijsnelheid is belangrijk. Als de snelheid te hoog is, kan dit leiden tot kwaliteitsdefecten zoals "flameout", ruwe kerfen verminderde snijefficiëntie. Aan de andere kant kan een te lage snelheid leiden tot aanhechting van oxidatieslakken en ongelijkmatige slijtage. kerf oppervlak.

Gebaseerd op praktische ervaring moet de beste snijsnelheid in het middelste tot bovenste bereik liggen van de nominale snelheid van de snijmondstuk. Als je bijvoorbeeld een mondstuk nr. 5 gebruikt om een 40mm staalplaatHet nominale snelheidsbereik is 250 ~ 380 mm/min, met een gemiddelde snelheid van 315 mm/min. Door het bereik in 10 niveaus te verdelen, blijkt de beste snelheid tussen 336,6 ~ 358 mm/min te liggen, waarbij 340 mm/min de optimale keuze is.

De keuze van de hoogte van het mondstuk heeft ook invloed op de snijkwaliteit. Als het midden van de vlam te laag is, kan deze in contact komen met het oppervlak van het onderdeel, waardoor de snede instort, slak opspat en het mondstuk blokkeert, of zelfs ontlaten. Aan de andere kant, als de hoogte te hoog is, kan de vlam de kerf niet volledig verhitten, waardoor de snijcapaciteit afneemt en slakverwijdering moeilijk wordt. Over het algemeen wordt aanbevolen om een afstand van 3 tot 5 mm aan te houden tussen het midden van de vlam en het werkoppervlak voor de beste resultaten.

Een redelijke snijvolgorde bevordert een gelijkmatige verwarming van de staalplaat en compenseert de interne spanningen, waardoor de onderdelen minder thermisch vervormen.

Bij het snijden van de contour van onderdelen wordt aangeraden het principe te volgen van eerst binnen dan buiten, eerst klein dan groot, eerst rond dan vierkant, kruissprong, eerst ingewikkeld dan eenvoudig, om verplaatsing, vervorming en maatafwijking van de onderdelen te voorkomen.

Een juiste positie en vorm van de afleiding kan de integriteit van de onderdeelinkeping behouden en de stabiliteit bij het snijden verbeteren, waardoor de kwaliteit van de contour gewaarborgd blijft.

In de praktische productie bevindt de introductiepositie van de buitencontour zich meestal aan de rechterkant van de onderkant van de contour, en wordt de afleidingsvorm van de binnencontour het best weergegeven door een cirkelboog.

Zelfs na het perfect instellen en debuggen van de parameters van de vlamsnijapparatuur is er geen garantie dat de onderdelen zonder defecten gesneden worden. De vorm van het onderdeel, de plaatdikte, de positie van het nestmateriaal en de snijmethode kunnen allemaal de kwaliteit van de snede beïnvloeden.

Vlamsnijplaten kunnen bijvoorbeeld worden onderverdeeld in dunne platen (dikte <20 mm), middeldikke platen en dikke platen.

Dunne platen zijn gemakkelijk te perforeren tijdens het snijden, maar gevoelig voor thermische vervorming. Om thermische vervorming en kromtrekken van de onderdelen te verminderen, wordt aanbevolen om vanuit de stalen plaat te snijden in plaats van vanuit de randpositie. Dit helpt om de integriteit van het buitenframe van de staalplaat te behouden.

Het gebruik van het "continu snijden" proces kan het aantal perforaties verminderen, terwijl het "stay cut" proces de thermische vervorming effectief kan verminderen.

Voor middeldikke en dikke platen is de thermische vervorming minimaal tijdens het snijden, maar perforaties kunnen leiden tot slakvorming en schade aan het snijmondstuk. Om perforaties te verminderen, is het aan te raden om voor te verwarmen voor het snijden. Figuur 1 toont de conventionele snijmethode met randvoorverwarming.

Figuur 1 Conventionele snijmethode met voorverwarmen van kanten

De conventionele voorverwarmde loodsnijmethode kan het perforatieprobleem van middeldik en dik materiaal effectief oplossen. plaat snijdenmaar het vereist veel menselijke aanpassingen bij het uitladen en vereist personeel van hoge kwaliteit voor het nesten en de precisie van de snijmachine.

Om dit probleem aan te pakken, biedt XSuperNEST software een nieuw "I-piercing proces" om het snij- en piercingpad te optimaliseren.

De I-perforatierand voorverwarming loodsnijmethode vindt automatisch een geschikte locatie om een lager cirkelvormig gat te snijden op basis van de buitencontour van het gesneden onderdeel en gebruikt het cirkelvormige gat om het volgende onderdeel voor te verwarmen, waardoor de perforaties worden verminderd.

Figuur 2 I Geperforeerde rand voorverwarmen loodsnijmethode

Om het materiaalgebruik te verbeteren, worden kleine onderdelen vaak genest binnen de binnencontour van grotere onderdelen en het snijpad bestaat meestal uit het eerst snijden van het onderdeel met de binnencontour, vervolgens springen om het volgende onderdeel met de binnencontour te snijden en ten slotte de twee binnencontouren afzonderlijk snijden. Dit resulteert in een lage snijefficiëntie omdat de snijmachine het pistool meerdere keren moet optillen en het gat meerdere keren moet doorboren.

Om dit probleem aan te pakken, kan het snijpad geoptimaliseerd worden door het "continu snijden" proces te gebruiken om het perforatie- en ledigingsproces te verminderen. Figuur 3 toont de geoptimaliseerde snijvolgorde na gebruik van het "continu snijden"-proces.

In afbeelding 3 wordt elk deel binnen de binnencontour in een rij gesneden, gevolgd door het snijden van de binnencontourafleiding in een rij. Hierdoor kunnen de delen binnen de binnencontour en de binnencontour met slechts één perforatie worden uitgesneden, wat de snijefficiëntie sterk verbetert.

Afbeelding 3 Snijvolgorde na optimalisatie van het "continu snijden" proces

Tijdens het snijden van de binnencontour van een onderdeel kan er een verschil zijn tussen de werkelijke grootte en de theoretische grootte tussen de binnen- en buitencontour.

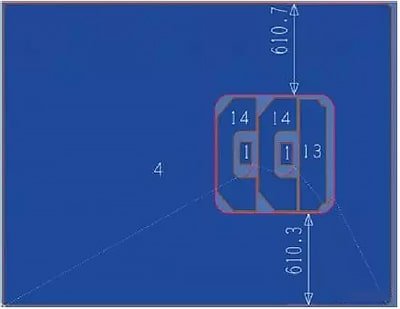

Zoals bijvoorbeeld in afbeelding 4 te zien is, zijn de theoretische afmetingen voor een onderdeel met een dikte van 50 mm 610 mm, maar de werkelijke afmetingen na het snijden zijn 3 tot 5 mm kleiner.

Dit komt door de warmteaccumulatie bij het snijden van de binnencontour, die verder toeneemt bij het snijden van de buitencontour. Omdat er geen ondersteuning is in de binnencontour tijdens het snijden van de buitencontour, wordt de buitencontour naar binnen gedrukt door de hitte, waardoor het onderdeel vervormt.

Afbeelding 4 Diagram voor het nesten van onderdelen

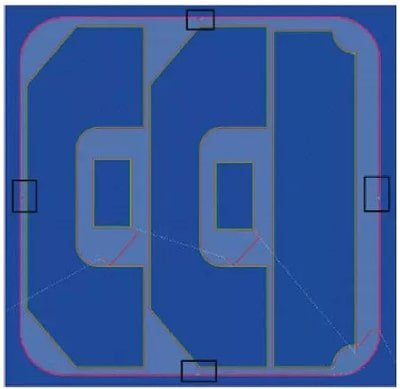

In deze situatie kan het toevoegen van een "stay cut" proces een oplossing zijn.

Zoals op afbeelding 5 te zien is, wordt de "stay cut" rond de binnencontour toegevoegd om de contour van de binnencontour te behouden en het onderdeel te ondersteunen.

Deze methode vermindert effectief snijfouten en verbetert de snijnauwkeurigheid, maar het nadeel is dat de binnencontour gepolijst moet worden.

Afbeelding 5 Snijpad na optimalisatie van het "stay cut"-proces

Bij de traditionele inbrengmethode wordt in de contour van het werkstuk gesneden met een rechte lijn langs de rechte rand van de contour en vervolgens langs de rechte rand van de inleiding. Dit heeft geen invloed op de kwaliteit van de snede zolang het begin van de werkstukinvoer recht is.

Bij het snijden van het binnenste cirkelvormige gat leidt de traditionele inbrengmethode echter tot een gebrek aan vloeiende overgang bij het snijden direct in de contour, wat resulteert in contouroverbranding en de snijkwaliteit beïnvloedt, zoals getoond in figuur 6.

Afbeelding 6 Binnenste rond gat overburning

Tijdens het onderzoeksproces introduceerde XSuperNEST de boogintroductiemethode om overbranden van de boog te voorkomen en de kwaliteit van het snijden van het binnenste cirkelvormige gat van het onderdeel te verbeteren.

De boogintroductie-snijmethode, getoond in Figuur 7, gebruikt een boog die raakt aan het binnenste cirkelgat om een vloeiende overgang te creëren, waarbij een opening wordt achtergelaten bij het introductiestartpunt en een vloeiende verbinding wordt gemaakt met een cirkelboog.

Deze methode is geverifieerd en effectief gebleken bij daadwerkelijke productie, zoals te zien is in Figuur 8.

Figuur 7 Cirkelboog die leidt tot snijden

Figuur 8 Cirkelbogen gebruiken om naar gesneden onderdelen te leiden

Blanking is, als eerste stap in de productie, cruciaal voor het succes van een bedrijf. Vlamsnijden, de primaire snijmethode, heeft een directe invloed op de productiekwaliteit en productiviteit.

Daarom is het noodzakelijk om de kwaliteit van het snijden met de vlam effectief te controleren.

Er zijn verschillende factoren die de snijkwaliteit beïnvloeden, zoals de apparatuur zelf, de keuze van het gas, de snijsnelheid, de hoogte van het mondstuk, de snijvolgorde en nog veel meer.

Door de juiste parameters te gebruiken op basis van de werkelijke productieomstandigheden, kan de snijkwaliteit worden verbeterd en het aantal gekwalificeerde werkstukken worden verhoogd.

Door het snijpad te optimaliseren door het juiste snijproces te gebruiken op basis van de dikte, contourvorm en andere kenmerken van de onderdelen, kan de productiefout van onderdelen worden verminderd, kunnen de efficiëntie en de kwaliteit van het snijden van onderdelen worden verbeterd en kan uiteindelijk de efficiëntie van de productie van de onderneming worden verhoogd.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.