Heb je je ooit afgevraagd wat de kunst van het lassen is en welke verschillende posities daarbij komen kijken? In deze fascinerende blogpost duiken we in de fijne kneepjes van lasposities, van vlak tot boven het hoofd, en verkennen we hun unieke uitdagingen en technieken. Onze deskundige auteur, met jarenlange ervaring in werktuigbouwkunde, leidt je door de wereld van 1G-, 2G-, 3G-, 4G-, 5G- en 6G-lassen en biedt waardevolle inzichten en praktische kennis. Bereid je voor op een beter begrip van deze essentiële vaardigheid op het gebied van werktuigbouwkunde!

De laspositie verwijst naar de relatieve plaatsing van het werkstuk ten opzichte van de lasapparatuur tijdens het lassen. Er zijn vier basistypen lasposities: vlak, horizontaal, verticaal en boven het hoofd. Elke laspositie heeft zijn eigen specifieke operationele eisen en voorzorgsmaatregelen.

Vlakke positie: Dit is de meest voorkomende laspositie, geschikt voor de meeste lasscenario's. Lassen in deze positie wordt vlaklassen genoemd.

Horizontale positie: Deze positie wordt meestal gebruikt als de lasnaad van opzij bekeken of behandeld moet worden. Bij horizontaal lassen is de keuze van de elektrodehoek en de stroomsterkte bijzonder belangrijk om de kwaliteit van de lasnaad te garanderen.

Verticale positie: Bij verticaal lassen wordt het werkstuk rechtop gezet om te lassen. Deze positie is geschikt voor het lassen van lange, lineaire materialen zoals pijpen. Bij verticaal lassen zijn de keuze van de elektrode en de instelling van de lasparameters cruciaal voor de laskwaliteit.

Boven het hoofd: Boven het hoofd lassen is een positie waarbij gelast wordt van onder de lasnaad, wat het een uitdagende positie maakt omdat de operator de lasnaad van bovenaf moet uitlijnen. Tijdens het lassen boven het hoofd moet de lasstroom 10% - 15% lager zijn dan tijdens vlaklassen en moet een korte boog worden gebruikt.

Bij het kiezen van een laspositie moet rekening worden gehouden met factoren zoals de dikte van het lasstuk, het aantal laslagen en het type lasverbinding. Bijvoorbeeld, bij het lassen van transistors met een hoog vermogen kan speciale aandacht nodig zijn voor een juiste plaatsing van de laspositie en moet de lastijd geminimaliseerd worden voor een betere warmteafvoer.

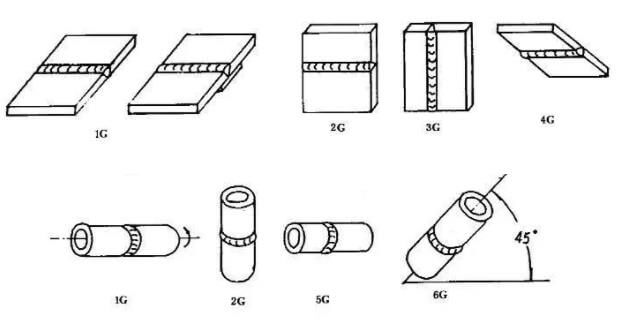

De posities van groeflassen zijn geclassificeerd als respectievelijk 1G, 2G, 3G, 4G, 5G en 6G, wat staat voor vlak lassenHorizontaal lassen, verticaal lassen, boven het hoofd lassen, horizontaal vast lassen van pijpleidingen en 45° schuin vast lassen van pijpleidingen.

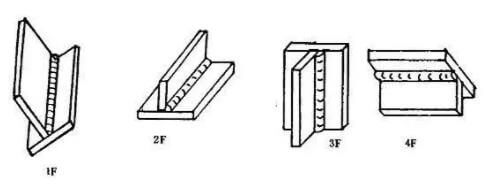

Plaat hoeklassen worden geclassificeerd als 1F, 2F, 3F en 4F, respectievelijk voor scheepslassen, horizontaal lassen, verticaal lassen en lassen boven het hoofd.

Buisplaat of buis hoeklassen worden geclassificeerd als 1F, 2F, 2FR, 4F en 5F, respectievelijk voor roterend lassen in een hoek van 45 graden, dwarslassen (met de as van de buis verticaal), horizontaal roterend lassen van de as van de buis en horizontaal vast bovenlassen van de as van de buis.

1G is vlak lassen

1G Laseigenschappen:

Het smeltlassen van metaal is voornamelijk afhankelijk van het eigen gewicht om in het smeltbad te stromen.

De vorm en samenstelling van het smeltbad zijn eenvoudig te handhaven en te controleren.

Bij het lassen van metaal met dezelfde plaatdikte is de lasstroom die nodig is voor vlak lassen hoger in vergelijking met andere lasposities, wat leidt tot een hogere productie-efficiëntie.

De slak en het smeltbad zijn echter gevoelig voor vermenging, vooral bij het lassen van vlakke hoeklassen, waardoor de slak gemakkelijk oprukt en slakinsluitsels vormt.

Zure elektroden kunnen het moeilijk maken om onderscheid te maken tussen de slak en de gesmolten pool, terwijl alkalische elektroden duidelijkheid verschaffen.

Onjuist lasparameters en technieken kunnen leiden tot defecten zoals kraalvorming, ondersnijding en lasvervorming.

Bij enkelzijdig lassen, als de rug vrijgevormd is, kan de eerste las problemen vertonen zoals ongelijkmatige inbranding of slechte rugvorming.

Belangrijkste punten van 1G-lassen:

Volgens de dikte van de plaat, a lasstaaf met een grotere diameter en een hogere lasstroom kunnen worden geselecteerd.

Bij het lassen moeten de elektrode en het lasmetaal een hoek van 60-80° vormen en moet de scheiding van slak en vloeibaar metaal gecontroleerd worden om te voorkomen dat er slak ontstaat.

Voor plaatdiktes van ≤6 mm wordt over het algemeen een type I-groef gebruikt voor stomplassen en een elektrode met een diameter van 3,2-4 mm en een korte boog. lastechniek moet worden gebruikt voor de voorlas, met een inbranding die 2/3 van de plaatdikte bedraagt.

Voor het opnieuw afdichten mag de wortel niet worden gereinigd, behalve in belangrijke structuren, maar de slak moet worden gereinigd en de stroom kan hoger zijn.

Als er bij platstuiklassen verwarring is tussen de slak en het smeltbadmetaal, verleng dan de boog, kantel de elektrode naar voren en duw de slak achter het smeltbad om slakinsluiting te voorkomen.

Voor horizontaal en hellend lassen moet bergopwaarts worden gelast om slakinsluiting te voorkomen en om te voorkomen dat het smeltbad naar voren beweegt.

Wanneer meerlaags, meerlaags lassen wordt toegepast, moet rekening worden gehouden met het aantal laspassen en de lasvolgorde, waarbij elke laag niet dikker mag zijn dan 4-5 mm.

Voor T-verbindingen, hoeklassen en overlappende vlakke hoeken gelaste verbindingenAls de dikte van de twee platen verschilt, moet de hoek van de elektrode worden aangepast om de boog naar één kant van de dikkere plaat te richten om een gelijkmatige verwarming van de twee platen te garanderen.

Correcte selectie van de transportmethode voor stroken

(1) Voor lasdikte kleiner dan of gelijk aan 6 mm, wordt I-groef stomplassen gebruikt.

Bij dubbelzijdig lassen moet lineair bandtransport worden gebruikt voor de voorste las, in een licht traag tempo.

De achterlas moet ook lineair bandtransport gebruiken, met een iets grotere lasstroom en hogere snelheid.

(2) Voor plaatdiktes kleiner dan of gelijk aan 6 mm kan meerlagenlassen of meerlagenlassen worden gebruikt wanneer andere groefvormen worden gebruikt.

De eerste laag van backing lassen moet gebruik maken van lage stroom elektrode, lage standaard stroom, en lineaire of getande elektrode lassen.

Bij het lassen van de vullaag kan gekozen worden voor elektroden met een grotere diameter en kort booglassen met een hogere lasstroom.

(3) Voor vlakke T-verbindingen hoeklassen met beenafmetingen kleiner dan 6 mm, kan er gekozen worden voor enkellaags lassen en kunnen lineaire, schuine ring- of zaagtandbandtransportmethoden gebruikt worden.

Voor een groter lasbeen moet meerlaags lassen of meerlaags meerlaags lassen worden gebruikt.

De lineaire bandtransportmethode wordt gebruikt voor backinglassen en voor de vullaag kan worden gekozen voor schuin zaagtand- of schuin ringbandtransport.

(4) Meerlaags en meerlaags lassen moet over het algemeen gebruik maken van de lineaire strip lasmethode.

2G is horizontaal lassen

2G Laseigenschappen:

Het gesmolten metaal kan door zijn eigen gewicht gemakkelijk in de groef vallen, wat leidt tot ondersnijdingen aan de bovenkant en lasrupsen of onvolledige inbranding aan de onderkant.

De scheiding van gesmolten metaal en slak is relatief eenvoudig, vergelijkbaar met verticaal lassen.

Belangrijkste punten van 2G-lassen:

De V- of K-groef wordt meestal gebruikt voor horizontaal stomplassen en voor stomplassen met een plaatdikte van 3 tot 4 mm kunnen beide kanten worden gelast met een type I-groef.

Er moet een elektrode met een kleine diameter worden gekozen en de lasstroom moet kleiner zijn dan die voor vlaklassen. Met een korte boog kan de stroom van gesmolten metaal beter onder controle worden gehouden.

Voor het lassen van dikke platen moet naast steunlassen ook meerlaags en meerlaags worden gelast.

Bij meerlaags en meerlaags lassen moet speciale aandacht worden besteed aan het controleren van de overlapafstand tussen de laspassen. Elke overlaplas moet beginnen op 1/3 van de vorige las om oneffenheden te voorkomen.

De juiste elektrodehoek moet worden aangehouden in overeenstemming met de specifieke situatie en de lassnelheid moet licht geblokkeerd en uniform zijn.

Gebruik de juiste transportmethode voor stroken:

(1) Bij horizontaal stuiklassen type I kan de voorlas het beste worden gemaakt met de heen-en-weergaande lineaire bandtransportmethode.

Voor dikkere delen moet lineaire of kleine schuine ringvormige strip worden gebruikt en lineaire strip aan de achterkant. De lasstroom kan voldoende worden verhoogd.

(2) Voor andere groef stomp horizontaal lassen, als de spleet klein is, kan rechtlijnig strippentransport worden gebruikt voor steunlassen.

Als de spleet groot is, moet de steunlaag gebruik maken van heen en weer bewegend lineair bandtransport en kunnen andere lagen gebruik maken van schuin ringbandtransport tijdens meerlagig lassen. Tijdens het meerlaags meerlaags lassen moet lineair bandtransport worden gebruikt.

3G is verticaal lassen

3G Laseigenschappen:

Het gesmolten metaal en de slak scheiden gemakkelijk door de zwaartekracht, wat kan leiden tot defecten zoals lasrupsen, ondersnijdingen en slakinsluiting.

Door de hoge temperatuur van het smeltbad stroomt het metaal naar beneden, wat leidt tot ongelijkmatig lassen.

Onvolledige inbranding kan voorkomen bij de wortel van T-naden en het is gemakkelijker om de mate van inbranding te controleren.

De productiviteit van het lassen is echter lager in vergelijking met vlaklassen.

Belangrijkste punten van 3G-lassen:

Handhaaf de juiste elektrodehoek;

Verticaal opgaand lassen wordt vaak gebruikt in de productie en voor verticaal neergaand lassen moet een gespecialiseerde lasstaaf worden gebruikt om de kwaliteit te waarborgen.

De lasstroom voor verticaal opgaand lassen is 10 tot 15% lager dan die voor vlak lassen en er moet een kleinere elektrodediameter (minder dan 4 mm) worden gekozen.

Kortbooglassen wordt gebruikt om de afstand tussen druppeloverdracht en het smeltbad te verkleinen.

Gebruik de juiste transportmethode voor stroken.

(1) Bij verticaal opgaand lassen op een T-groef stuikverbinding (vaak gebruikt voor dunne platen) worden meestal de lineaire, gekartelde en halvemaanvormige bandtransportmethoden gebruikt. De maximale booglengte mag niet meer zijn dan 6 mm.

(2) Bij andere vormen van verticaal stuiklassen wordt bij de eerste laag vaak gebruik gemaakt van gebroken lassen, halvemaanlassen met een kleine zwaai en driehoekig bandlassen. De daaropvolgende lagen kunnen worden getransporteerd met een halvemaan- of zaagtandvorm.

(3) Tijdens het verticaal lassen van T-naden moet de elektrode aan beide zijden en in de bovenhoeken van de las een geschikte verblijftijd hebben en mag de zwaaiamplitude van de elektrode niet groter zijn dan de breedte van de las. Het transport van de elektrode is vergelijkbaar met het verticaal lassen van andere groefvormen.

(4) Bij het lassen van de deklaag hangt de vorm van het lasoppervlak af van de bandtransportmethode. Een halvemaanvormige band kan worden gebruikt als een iets hogere oppervlaktekwaliteit vereist is, terwijl een zaagtandbandtransportmethode kan worden gebruikt voor een vlak oppervlak (de middelste holle vorm is gerelateerd aan de pauzetijd).

4G is boven het hoofd lassen

4G Laseigenschappen:

Gesmolten metaal valt door de zwaartekracht en het is een uitdaging om de vorm en grootte van het smeltbad onder controle te houden.

Het transport van de strip is moeilijk en een vlak oppervlak op de las is niet gemakkelijk te bereiken.

Defecten zoals slakinsluiting, onvolledige inbranding, lasparels en slechte lasvorming komen vaak voor. Het spatten en diffunderen van gesmolten lasmetaal kan brandongevallen veroorzaken.

Boven het hoofd lassen is minder efficiënt dan andere lasposities.

Belangrijkste punten van 4G-lassen:

Voor stuiklassen boven het hoofd, wanneer de dikte van het laswerk ≤ 4 mm is, moet groef type I worden gebruikt, een elektrode van 3,2 mm worden gekozen en de lasstroom moet matig zijn.

Als de lasdikte ≥ 5 mm is, moet meerlaags en meerlaags worden gelast.

Voor het lassen van T-naden boven het hoofd moet enkellaags worden gelast als het lasbeen kleiner is dan 8 mm en meerlaags en meerlaags als het lasbeen groter is dan 8 mm.

Op basis van de specifieke situatie moet de juiste transportmethode voor stroken worden gekozen:

(1) Wanneer de grootte van het lasbeen klein is, moet lineair of lineair heen en weer bewegend bandtransport worden gebruikt en moet het lassen in één laag worden voltooid.

Wanneer de grootte van het lasbeen groot is, kan meerlaags lassen of meerlaags en meerlaags lassend bandtransport worden gebruikt.

De eerste laag moet worden getransporteerd met behulp van lineair bandtransport en de volgende lagen kunnen worden getransporteerd met behulp van hellend driehoekig bandtransport of hellend ringtransport.

(2) Ongeacht welke manier van bandtransport wordt gebruikt, mag de hoeveelheid lasmetaal die in één keer aan het smeltbad wordt toegevoegd niet te groot zijn.

De horizontale bevestigingspoort van de pijpleiding is 5g positie

De 45 ° schuine lasverbinding van de pijp is de 6G positie

De keuze van de laspositie heeft een grote invloed op de laskwaliteit. Ten eerste heeft de laspositie direct invloed op de spanning en vervorming van het lasstuk. Als de laspositie verkeerd wordt gekozen, kan dit leiden tot overmatige vervorming of inwendige spanning in het lasstuk. Dit vermindert niet alleen de kwaliteit van het laswerk, maar kan in ernstige gevallen zelfs leiden tot het afbreken van het laswerk.

Bovendien kunnen verschillende lasposities de vorm en locatie van het smeltbad beïnvloeden, vooral bij verticaal, horizontaal of boven het hoofd lassen. Door het effect van de zwaartekracht kunnen problemen zoals ondersnijding gemakkelijk optreden.

Daarom is het redelijk indelen van de positie en het aantal lassen een van de cruciale maatregelen om lasvervorming onder controle te houden en de laskwaliteit te verbeteren.

De invloed van de keuze van de laspositie op de laskwaliteit komt voornamelijk tot uiting in de volgende aspecten:

Daarom moet tijdens laswerkzaamheden de juiste laspositie worden gekozen op basis van onder andere specifieke lasvereisten, materiaaleigenschappen en structurele stijfheid om de beste lasresultaten te verkrijgen.

De voor- en nadelen van verticaal en bovengronds lassen in praktische toepassingen zijn als volgt:

De sterke punten van verticaal lassen zijn vooral materiaalbesparing, gewichtsbesparing, eenvoud van apparatuur, operationele flexibiliteit en lage kosten. Het is bijzonder effectief voor onregelmatige lassen, korte lassen, lassen boven het hoofd, lassen op grote hoogte en lassen op smalle locaties en biedt flexibele toepassing en moeiteloze bediening. De laskwaliteit is hoog dankzij de hoge boogtemperatuur, de hogere lassnelheid en de kleinere warmte beïnvloede zone. De gelijkzijdige driehoeksmethode is geschikt voor verticaal lassen van schuine stootnaden en T-naden en kan in één keer dikkere lasdoorsneden produceren. Het minimaliseert defecten zoals slakinsluiting en verbetert zo de productie-efficiëntie.

Het nadeel van verticaal lassen is dat er tijdens het lassen van boven naar beneden nauwelijks lage stroomspanningen worden gebruikt, wat resulteert in een slechte sterkte. Hoewel de vorming esthetisch mooi is, is het essentieel om de juiste elektrodehoek aan te houden.

De voordelen van boven het hoofd lassen zijn onder andere goede procesprestaties, gemakkelijke booginitiatie, stabiele boog, minder spatten, goede slakverwijdering, esthetisch mooie lasvorming, gemakkelijke beheersing van de lastechniek en goede weerstand tegen poreusheid van zure elektroden, waarbij het lasmetaal zelden problemen veroorzaakt.

De nadelen van lassen boven het hoofd zijn opvallender, voornamelijk door de neiging van gesmolten metaal om onder de zwaartekracht te vallen, waardoor druppelovergang en lasvorming moeilijk zijn. Bovendien zijn de procesprestaties van massieve lasdraad slechter, wat de vorming moeilijker maakt, en de afwezigheid van flux kan ook de lasvorming beïnvloeden.

Verticaal lassen heeft duidelijke voordelen in termen van operationele flexibiliteit, kosteneffectiviteit en aanpasbaarheid aan complexe lassen, maar kan in sommige gevallen te kampen hebben met problemen van onvoldoende sterkte. Hoewel boven het hoofd lassen zijn verdiensten heeft in termen van esthetisch mooie lasvorming en technische beheersing, is het belangrijkste nadeel de verhoogde lasmoeilijkheid vanwege het vallende gesmolten metaal.

Elke lasmethode kan worden uitgevoerd met handmatig lassen, gemechaniseerd lassen of automatisch lassen, met hun codes zoals aangegeven in de onderstaande tabel.

| Lasmethode | Code |

| Stoklassen | SMAW |

| Gaslassen | OFW |

| Tig lassen | GTAW |

| Plasmaboog Lassen | GMAW |

| Arc lassen onder water | SAW |

| Elektroslaklassen | ESW |

| Plasma booglassen | PAW |

| Gas Booglassen in de verticale positie | EGW |

| Wrijvingslassen | FRW |

| Booglassen | SW |

De vormen, posities en hun codes van teststukken worden in de onderstaande tabel weergegeven. De positie van het proefstuk bepaalt in principe de laspositie.

Tabel 1. Teststukvormen, posities en codes.

| Testformulier | Positie teststuk | Code | |

| Plaatwerk stuiklas teststuk | Teststuk voor vlak lassen | 1G | |

| Teststuk voor horizontaal lassen | 2G | ||

| Verticaal lasproefstuk | 3G | ||

| Teststuk voor bovenlassen | 4G | ||

| Teststuk voor stomplassen van pijpen | Teststuk voor horizontaal rotatielassen | 1G (Rotatie) | |

| Verticaal vast lasproefstuk | 2G | ||

| Teststuk voor horizontaal vast lassen | Lassen naar boven | 5G | |

| Lassen naar beneden | 5GX (neerwaarts) | ||

| 45°-vast lasproefstuk | Lassen naar boven | 6G | |

| Lassen naar beneden | 6GX (neerwaarts) | ||

| Pijp-plaat hoekverbinding teststuk | Teststuk voor horizontaal rotatielassen | 2FRG | |

| Verticaal vast vlak lasproefstuk | 2FG | ||

| Verticaal vast teststuk voor boven het hoofd lassen | 4FG | ||

| Teststuk voor horizontaal vast lassen | 5FG | ||

| 45°-vast lasproefstuk | 6FG | ||

| Teststuk voor hoeklassen van plaatmetaal | Teststuk voor vlak lassen | 1F | |

| Teststuk voor horizontaal lassen | 2F | ||

| Verticaal lasproefstuk | 3F | ||

| Teststuk voor bovenlassen | 4F | ||

| Teststuk voor het lassen van een pijphoek (inclusief teststuk voor hoeklassen pijp-op-plaat en teststuk voor hoeklassen pijp-op-pijp). | 45° rotatie lasproefstuk | 1F (Rotatie) | |

| Verticaal vast horizontaal lasproefstuk | 2F | ||

| Teststuk voor horizontaal rotatielassen | 2FR | ||

| Verticaal vast teststuk voor boven het hoofd lassen | 4F | ||

| Teststuk voor horizontaal vast lassen | 5F | ||

| Teststuk voor het lassen van draadeinden | Teststuk voor vlak lassen | 1S | |

| Teststuk voor horizontaal lassen | 2S | ||

| Teststuk voor bovenlassen | 4S | ||

Het teststuk voor stuiklassen van plaatmetaal, het teststuk voor stuiklassen van pijp en het teststuk voor hoekverbindingen van pijp naar plaat kunnen verdeeld worden in twee types: met en zonder steunkussens.

Voor dubbelzijdige hoeklassen, groeflassen en pijp-plaat hoekverbindingen waar volledige penetratie niet vereist is, worden ze beschouwd als met steunkussens.

Echter, wanneer enkelzijdig lassen wordt gebruikt met inerte gasbeschermd lassenHet kan niet worden beschouwd als steunkussens.

(1) Teststuk voor stuiklassen van plaatmetaal (als er geen groef is, is het een teststuk voor hoeklassen).

(2) Teststuk voor hoeklassen van plaatmetaal.

Tabel 2. Toepasselijke lasposities voor teststukken

| Teststuk | Toepasselijk lasbereik | ||||

| Stuiklassen Positie | Hoeklaspositie | Hoek pijp-plaat verbindingslassen positie | |||

| Formulier | Code | plaatstaal en buizen met een buitendiameter van meer dan 600 mm | buizen met een buitendiameter kleiner dan of gelijk aan 600 mm | ||

| Stuiklassen van plaatmetaal (Noot A-2) | 1G | Plat | Plat | Plat | / |

| 2G | Plat en horizontaal | Plat en horizontaal | Plat en horizontaal | / | |

| 3G | Plat en verticaal | Plat | Plat, horizontaal en verticaal | / | |

| 4G | Vlak en overhead | Plat | Vlak, horizontaal en boven het hoofd | / | |

| Teststuk voor stomplassen van pijpen | 1G | Plat | Plat | Plat | / |

| 2G | Plat en horizontaal | Plat en horizontaal | Plat en horizontaal | / | |

| 5G | Vlak, verticaal en boven het hoofd | Vlak, verticaal en boven het hoofd | Vlak, verticaal en boven het hoofd | / | |

| 5GX | Vlak, verticaal naar beneden en boven het hoofd | Vlak, verticaal naar beneden en boven het hoofd | Vlak, verticaal naar beneden en boven | / | |

| 6G | Vlak, horizontaal, verticaal en boven het hoofd | Vlak, horizontaal, verticaal en boven het hoofd | Vlak, horizontaal, verticaal en boven het hoofd | / | |

| 6GX | Vlak, verticaal neerwaarts, horizontaal en boven het hoofd. | Vlak, verticaal neerwaarts, horizontaal en boven het hoofd. | Vlak, verticaal neerwaarts, horizontaal en boven het hoofd | / | |

| Pijp-plaat hoekverbinding | 2FG | / | / | Plat en horizontaal | 2FG |

| 2FRG | / | / | Plat en horizontaal | 2FRG 2FG | |

| 4FG | / | / | Vlak, horizontaal en boven het hoofd | 4FG 2FG | |

| 5FG | / | / | Vlak, horizontaal, verticaal en boven het hoofd | 5FG 2FRG 2FG | |

| 6FG | / | / | Vlak, horizontaal, verticaal en boven het hoofd | Alle posities | |

| Plaatmetaal hoeklassen | 1F | / | / | Plat | / |

| 2F | / | / | Plat en horizontaal | / | |

| 3F | / | / | Plat, horizontaal en verticaal | / | |

| 4F | / | / | Vlak, horizontaal en boven het hoofd | / | |

| Hoeklassen van pijpen | 1F | / | / | Plat | / |

| 2F | / | / | Plat en horizontaal | / | |

| 2FR | / | / | Plat en horizontaal | / | |

| 4F | / | / | Vlak, horizontaal en boven het hoofd | / | |

| 5F | / | / | Vlak, verticaal, horizontaal en boven het hoofd. | / | |

De invloed van het aanpassen van de lasstroom op verschillende lasposities wordt voornamelijk weerspiegeld in de kwaliteit van de lasnaad, inclusief inbranddiepte, inbrandbreedte, spat en poreusheid. Hier volgen enkele specifieke voorbeelden:

Wanneer de lasstroom toeneemt (bij ongewijzigde andere omstandigheden), zullen de inbranddiepte en de versterking van de lasnaad toenemen, terwijl de verandering in de lasnaadbreedte niet significant is of licht toeneemt. Dit geeft aan dat in verschillende lasposities, door het aanpassen van de lasstroom, de vorm en grootte van de lasnaad kan worden geregeld.

De grootte van de lasstroom heeft een directe invloed op de smeltsnelheid van het metaal en de kwaliteit van de lasverbinding. Als de stroomsterkte te hoog is, smelt het metaal snel, wat leidt tot diepe inbranding, grote metaalspatten en defecten zoals doorbranden en ondersnijden. Daarom is het noodzakelijk om in verschillende lasposities de lasstroom aan te passen aan de werkelijke situatie om de kwaliteit van de lasnaad te waarborgen.

Bij CO2/MAG/MIG-lassen is het aanpassen van de lasstroom in feite het aanpassen van de draadaanvoersnelheid, terwijl het aanpassen van de boogspanning de smeltsnelheid van de draad verandert. Alleen als de smeltsnelheid van de draad en de aanvoersnelheid gelijk zijn, kan de laskwaliteit worden gegarandeerd. Dit suggereert dat in verschillende lasposities, door de lasstroom en boogspanning nauwkeurig aan te passen, een uniforme smelt- en aanvoersnelheid van de draad kan worden bereikt, waardoor de algehele kwaliteit van de lasnaad wordt verbeterd.

Bij secundair afgeschermd lassen zijn de instelling van stroom en spanning twee belangrijke factoren die de kwaliteit van de lasnaad beïnvloeden. Ze bepalen rechtstreeks de inbranddiepte, de smeltbreedte, het spatgedrag, de porositeit en andere eigenschappen van de lasnaad. Dit betekent dat in verschillende lasposities, door de stroom en de spanning nauwkeurig aan te passen, de microstructuur en de macroprestaties van de lasnaad effectief kunnen worden geregeld.