Stelt u zich een wereld voor waarin precisie en efficiëntie naadloos in elkaar overgaan bij de productie. Dit is het domein van CNC machines - geautomatiseerde gereedschappen die worden geleid door digitale instructies om complexe onderdelen met uiterste precisie te vormen. In dit artikel wordt de essentie van CNC technologie uit de doeken gedaan en worden de evolutie, componenten en sleutelrol in industrieën van lucht- en ruimtevaart tot elektronica beschreven. Duik in het artikel om te begrijpen hoe CNC machines een revolutie teweegbrengen in de productie, door zowel snelheid als kwaliteit te verbeteren, en ontdek de toekomstige trends die deze onmisbare technologie vormgeven.

Numerieke besturingstechnologie (NC) is een besturingstechnologie voor bewerkingsmachines die halverwege de 20e eeuw is ontwikkeld. NC is een automatische besturingstechnologie die digitale signalen gebruikt om de beweging en het bewerkingsproces van bewerkingsmachines te besturen.

Een NC-bewerkingsmachine is een bewerkingsmachine die gebruikmaakt van NC-technologie, of met andere woorden, een bewerkingsmachine die is uitgerust met een NC-systeem. Het is een typisch elektromechanisch integratieproduct dat geavanceerde technologieën toepast zoals computertechnologie, automatische besturingstechnologie, precisiemeettechnologie, communicatietechnologie en fijnmechanische technologie.

Het vijfde technische comité van de International Federation of Information Processing (IFIP) heeft het volgende gedefinieerd NC-bewerkingsmachines als werktuigmachines uitgerust met programmabesturingssystemen die programma's logisch kunnen verwerken, gespecificeerd door specifieke codes en andere symboolcoderingsinstructies.

Met de voortdurende vooruitgang van sociale productie en wetenschap en technologie, ontstaan de ene na de andere nieuwe industriële producten.

Als basis van de nationale industrie produceert de mechanische productie-industrie steeds nauwkeurigere en complexere producten. Vooral op gebieden als lucht- en ruimtevaart, navigatie en defensie hebben de vereiste mechanische onderdelen een hogere nauwkeurigheid en zijn ze complexer. complexe vormenen hebben vaak kleinere batches. Het verwerken van dergelijke producten vereist frequente aanpassingen of bijstellingen van de apparatuur, waar gewone bewerkingsmachines of zeer gespecialiseerde geautomatiseerde bewerkingsmachines duidelijk niet aan kunnen voldoen.

Ondertussen, met de toenemende intensiteit van de concurrentie op de markt, moeten productiebedrijven dringend de productie-efficiëntie en productkwaliteit verder verbeteren en de productiekosten verlagen.

In deze context is een nieuw type productieapparatuur ontstaan: werktuigmachines met numerieke besturing (NC). Deze maakt uitgebreid gebruik van verschillende technische verworvenheden, zoals elektronische computers, automatische besturing, servoaandrijvingen, precisiemetingen en nieuwe mechanische structuren, en vormt de basis van de toekomstige mechanische industrie en geeft de ontwikkelingsrichting aan van apparatuur voor de mechanische productie-industrie.

De ontwikkeling van bewerkingsmachines met numerieke besturing (NC) begon in de Verenigde Staten. In 1948 voltooide Parsons Co. een opdracht voor het maken van controleplaten voor de contour van helikopterpropellers en stelde het eerste concept voor de ontwikkeling van NC-bewerkingsmachines voor. In 1949 aanvaardde Parsons Co. met steun van de afdeling logistiek van de Amerikaanse luchtmacht officieel de opdracht en werkte samen met het Servo Mechanism Laboratory van het Massachusetts Institute of Technology om te beginnen met de ontwikkeling van NC-bewerkingsmachines.

Na drie jaar onderzoek werd 's werelds eerste experimentele prototype NC-bewerkingsmachine met succes ontwikkeld in 1952. Het was een freesmachine die gebruik maakte van een lineaire interpolatie met drie coördinaten voor continue besturing op basis van het pulsvermenigvuldigingsprincipe. Het hele NC-systeem gebruikte elektronische buisonderdelen en het NC-apparaat was zelfs groter dan de behuizing van de bewerkingsmachine. Na drie jaar onderzoek naar verbeteringen en automatische programmering werd de bewerkingsmachine in 1955 getest.

Andere landen zoals Duitsland, Groot-Brittannië, Japan, de voormalige Sovjet-Unie en Zweden ontwikkelden en produceerden vervolgens ook NC-bewerkingsmachines. In 1959 ontwikkelde Keaney & Trecker in de Verenigde Staten voor het eerst met succes een bewerkingscentrum. Het was een NC-bewerkingsmachine uitgerust met een automatische gereedschapswisselaar en een roterende werktafel. Het kon meerdere vlakken van een werkstuk bewerken in meerdere processen in één klemming.

Tot het eind van de jaren 1950 waren NC-bewerkingsmachines vanwege factoren als de prijs echter beperkt tot toepassingen in de luchtvaart en de militaire industrie, en de meeste waren continue besturingssystemen. Tot in de jaren 1960, dankzij de toepassing van transistors, de betrouwbaarheid van NC-systemen verder verbeterde en de prijzen daalden, en sommige civiele industrieën NC-bewerkingsmachines begonnen te ontwikkelen. ponsmachines.

De NC-technologie werd niet alleen in de praktijk toegepast op bewerkingsmachines, maar breidde zich ook geleidelijk uit naar lasmachines, snijmachines, enzovoort, waardoor het toepassingsgebied van de NC-technologie steeds groter werd.

Sinds de eerste CNC-machine CNC werktuigmachines werden in 1952 met succes ontwikkeld in de Verenigde Staten. Ze hebben zich snel ontwikkeld en worden voortdurend bijgewerkt met de vooruitgang van elektronische technologie, computertechnologie, automatische besturing en precisiemetingen. Ze hebben vijf ontwikkelingsfasen doorlopen.

De eerste generatie CNC bewerkingsmachines: NC-systemen met elektronische buiscomponenten werden gebruikt van 1952 tot 1959.

De tweede generatie CNC-bewerkingsmachines: NC-systemen die gebruikmaken van transistorcircuits werden in 1959 ingevoerd.

De derde generatie CNC-bewerkingsmachines: NC-systemen die gebruik maken van kleine en middelgrote geïntegreerde schakelingen worden sinds 1965 toegepast.

De vierde generatie CNC-bewerkingsmachines: CNC systemen bestuurd door kleine elektronische computers voor algemeen gebruik die gebruikmaken van grootschalige geïntegreerde schakelingen, zijn sinds 1970 in gebruik.

De vijfde generatie CNC-bewerkingsmachines: MNC-systemen bestuurd door microcomputers werden ingevoerd sinds 1974.

De laatste jaren worden micro-elektronica en computertechnologie steeds volwassener en dringen hun prestaties steeds verder door in verschillende gebieden van mechanische productie. Achtereenvolgens zijn computergestuurde directe numerieke besturingssystemen (DNC), flexibele fabricagesystemen (FMS) en computergestuurde fabricagesystemen (CIMS) ontstaan. Deze geavanceerde geautomatiseerde productiesystemen zijn gebaseerd op CNC bewerkingsmachines en vertegenwoordigen de toekomstige ontwikkelingstrend van CNC bewerkingsmachines.

(1) Direct numeriek besturingssysteem

Het zogenaamde Direct Numerical Control (DNC) systeem gebruikt een computer om verschillende CNC-bewerkingsmachines automatisch te programmeren. De programmeerresultaten worden via datalijnen direct doorgestuurd naar de besturingskasten van elke CNC-bewerkingsmachine.

De centrale computer heeft voldoende geheugencapaciteit, waardoor hij een groot aantal bewerkingsprogramma's kan opslaan, beheren en besturen. Door een besturingssysteem met tijdsdeling te gebruiken, kan de centrale computer een groep CNC-bewerkingsmachines tegelijkertijd beheren en besturen. Daarom wordt het ook wel een computergestuurd groepsbesturingssysteem genoemd.

In het huidige DNC-systeem heeft elke CNC-bewerkingsmachine zijn eigen onafhankelijke numerieke besturingssysteem en is deze aangesloten op het centrale computernetwerk voor hiërarchische besturing. Het is niet langer de bedoeling dat één computer alle functies van het numerieke besturingssysteem uitvoert via time-sharing.

Met de ontwikkeling van DNC-technologie stelt de centrale computer niet alleen programma's samen om het bewerkingsproces van CNC-bewerkingsmachines te besturen, maar bestuurt hij ook het transport van werkstukken en gereedschappen. Dit vormt een computergestuurde CNC werktuigmachine automatische productielijn, die gunstige voorwaarden biedt voor de ontwikkeling van flexibele productiesystemen.

(2) Flexibel productiesysteem

Een Flexible Manufacturing System (FMS), ook bekend als een automatische lijn met computerbesturing, verbindt een groep CNC-bewerkingsmachines met behulp van automatische transmissiesystemen en plaatst ze onder de gezamenlijke besturing van een computer om een compleet productiesysteem te vormen.

Kenmerkend is dat een hoofdcomputer de hardware en software van het hele systeem beheert. Het maakt gebruik van DNC om twee of meer CNC-bewerkingscentra te besturen en plant en verzendt werkstukken automatisch tussen verschillende bewerkingsmachines.

Het maakt gebruik van apparaten zoals wisselwerktafels of industriële robots voor het automatisch laden en ontladen van onderdelen, waardoor de bewerkingsmachines 24 uur per dag ononderbroken kunnen werken met minimaal menselijk toezicht. De FMS-systeem van het Japanse bedrijf FANUC bestaat uit 60 CNC-bewerkingsmachines, 52 industriële robots, twee onbemande automatische transportvoertuigen en een geautomatiseerd magazijn. Dit systeem kan 10.000 servomotoren per maand verwerken.

(3) Geïntegreerd fabricagesysteem

Een Computer Integrated Manufacturing System (CIMS) is een zeer efficiënt, flexibel, geïntegreerd productiesysteem dat gebruik maakt van de meest geavanceerde computertechnologie om het hele proces te besturen, van het plaatsen van orders, ontwerp, proces, productie tot verkoop, om de integratie van informatiesystemen te bereiken. Het wordt geleidelijk verbeterd op basis van procesautomatisering (bijv. computerondersteund ontwerp, computerondersteunde procesplanning, computerondersteunde productie, flexibele productiesystemen, enz.

CIMS heeft verschillende soorten computers en softwaresystemen met analyse- en besturingsmogelijkheden. Het verbindt alle productieactiviteiten in de fabriek en zorgt uiteindelijk voor een volledige automatisering in de hele fabriek.

Er zijn veel soorten CNC-bewerkingsmachinesMaar elk type CNC-bewerkingsmachine bestaat uit een aantal basiscomponenten, waaronder besturingsmedia, numeriek besturingssysteem, servosysteem, hulpbesturingssysteem en de behuizing van de bewerkingsmachine, zoals getoond in Figuur 1-1.

(1) Controlemedia

Wanneer het numerieke besturingssysteem werkt, hoeft de operator de bewerkingsmachine niet rechtstreeks te manipuleren, maar moet de machine de intenties van de operator uitvoeren. Hiervoor moet een soort verbinding tot stand worden gebracht tussen de bediener en de machine. Het tussenliggende medium van deze verbinding wordt het besturingsmedium genoemd. Het besturingsmedium slaat alle bewerkingsinformatie op die nodig is voor het bewerken van het onderdeel en de relatieve verplaatsingsinformatie tussen het gereedschap en het werkstuk.

Daarom is het besturingsmedium de informatiedrager die de informatie van de werkstukverwerking overdraagt aan het numerieke besturingsapparaat. Er zijn verschillende vormen van besturingsmedia, die verschillen afhankelijk van het type numeriek besturingsapparaat dat wordt gebruikt. Gangbare vormen zijn geperforeerde papieren tape, ponskaarten, magnetische tape, diskettes en USB-interfacemedia.

De verwerkingsinformatie die op het besturingsmedium is vastgelegd, moet via het invoerapparaat naar het numerieke besturingsapparaat worden verzonden. Gangbare invoerapparaten zijn foto-elektrische papierbandinvoerapparaten, magnetische bandrecorders, diskettestations en USB-interfaces.

Naast de bovenstaande besturingsmedia gebruiken sommige CNC-bewerkingsmachines digitale wijzerplaten, digitale stekkers of voeren ze programma's en gegevens rechtstreeks in met een toetsenbord. Met de ontwikkeling van CAD/CAM-technologie maken sommige numerieke besturingsmachines bovendien gebruik van CAD/CAM-software om op andere computers te programmeren, en communiceren dan met het numerieke besturingssysteem (zoals een LAN) om het programma en de gegevens direct naar het numerieke besturingsapparaat te sturen.

(2) Numeriek besturingssysteem

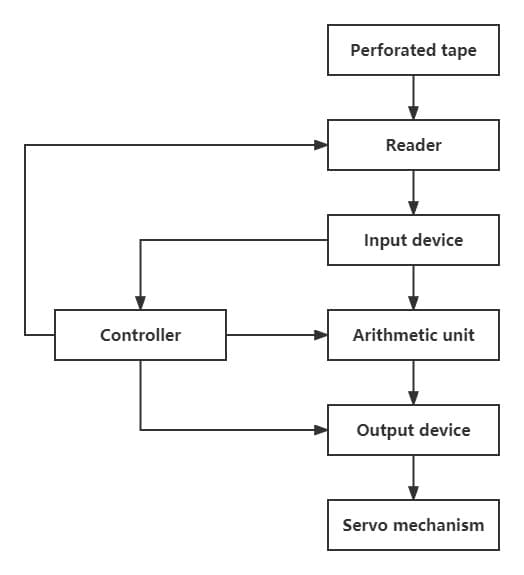

Het numerieke besturingssysteem is een besturingssysteem en de centrale schakel van CNC-bewerkingsmachines. Het kan automatisch de opgegeven getallen van het invoermedium lezen en decoderen om de bewerkingsmachine te voeden en onderdelen te bewerken. Een numeriek besturingssysteem bestaat meestal uit vier onderdelen: invoerapparaat, besturing, rekeneenheid en uitvoerapparaat, zoals weergegeven in Afbeelding 1-2.

Het invoerapparaat ontvangt de code die wordt uitgevoerd door de lezer met geperforeerde tape en voert deze na identificatie en decodering in in de corresponderende registers. Deze instructies en gegevens dienen als ruwe gegevens voor de besturing en bediening.

De besturing ontvangt instructies van het invoerapparaat en bestuurt de rekeneenheid en het invoerapparaat aan de hand van de instructies om verschillende bewerkingen op de gereedschapsmachine uit te voeren (zoals het besturen van de beweging van de werktafel langs een bepaalde coördinatenas, het besturen van het spiltoerental en het omschakelen van de koelvloeistof enz.

De rekeneenheid ontvangt instructies van de besturingseenheid, voert bepaalde berekeningen uit op de gegevens die worden verzonden door het invoerapparaat en stuurt de berekeningsresultaten continu naar het uitvoerapparaat om het servosysteem de vereiste beweging te laten uitvoeren.

Voor de contourbesturing die complexe werkstukken bewerkt, is interpolatie een belangrijke functie van de rekeneenheid. Interpolatie betekent dat de coördinaatgegevens van een begin- en eindpunt op de contour van het werkstuk van elk programmasegment naar de rekeneenheid worden gestuurd, dat na de berekening een "gegevensverdichting" wordt uitgevoerd tussen het begin- en eindpunt en dat de berekeningsresultaten naar het uitvoerapparaat worden gestuurd volgens de instructies van de besturing.

Het uitvoerapparaat stuurt de berekeningsresultaten van de rekeneenheid naar het servosysteem volgens de instructies van de besturing, drijft de corresponderende coördinatenas aan via vermogensversterking en zorgt ervoor dat de bewerkingsmachine de relatieve beweging van het gereedschap en het werkstuk voltooit.

Tegenwoordig worden microcomputers gebruikt als apparaten voor numerieke besturing. De centrale verwerkingseenheid (CPU) van de microcomputer, ook wel microprocessor genoemd, is een grootschalig geïntegreerd circuit. Hij integreert de rekeneenheid en controller op een enkele chip met geïntegreerde schakeling. In de microcomputer maken de in- en uitgangscircuits gebruik van grootschalige geïntegreerde circuits, die I/O-interfaces worden genoemd. De microcomputer heeft registers met een grote capaciteit en maakt gebruik van opslagmedia met een hoge dichtheid, zoals een halfgeleidergeheugen en een schijfgeheugen.

Het geheugen kan worden onderverdeeld in twee types: ROM (read-only memory) en RAM (random access memory). Het ROM wordt gebruikt om het besturingsprogramma van het systeem op te slaan en het RAM slaat de werkparameters op tijdens de werking van het systeem of het onderdeelverwerkingsprogramma van de gebruiker. Het werkingsprincipe van het microcomputer numerieke besturingsapparaat is hetzelfde als dat van het bovenstaande hardware numerieke besturingsapparaat, behalve dat het eerste algemene hardware gebruikt en verschillende functies worden bereikt door de software te wijzigen, waardoor het flexibeler en zuiniger is.

(3) Servosysteem

Het servosysteem bestaat uit een servomotor en een servoaandrijving en is het uitvoerende deel van het numerieke besturingssysteem. Het servosysteem ontvangt instructie-informatie van het numerieke besturingssysteem en beweegt de bewegende delen van de gereedschapsmachine of voert handelingen uit van het uitvoerende deel volgens de vereisten van de instructie-informatie.

Om werkstukken te bewerken die voldoen aan de vereiste specificaties. Instructie-informatie wordt weergegeven in pulsinformatie en de verplaatsing die door elke puls wordt veroorzaakt voor de bewegende delen van de gereedschapsmachine wordt het pulsequivalent genoemd. Algemeen gebruikte pulsequivalenten in mechanische bewerkingen zijn 0,01 mm/puls, 0,005 mm/puls en 0,001 mm/puls, en het huidige pulsequivalent dat gebruikt wordt in numerieke besturingssystemen is over het algemeen 0,001 mm/puls.

Het servosysteem is een belangrijk onderdeel van de CNC-bewerkingsmachine en de kwaliteit ervan is van directe invloed op de snelheid, positie, nauwkeurigheid, enz. van CNC-verspaning. De vaak gebruikte aandrijfapparaten in het servomechanisme variëren afhankelijk van het type numeriek besturingssysteem. In open-lus besturingssystemen worden vaak stappenmotoren en elektrohydraulische pulsmotoren gebruikt in servomechanismen; gesloten-lus systemen gebruiken DC-motoren met regelbare snelheid en elektrohydraulische servoaandrijvingen, enz.

(4) Hulpcontrolesysteem

Het hulpbesturingssysteem is een sterk elektrisch besturingssysteem tussen de numerieke besturing en de mechanische en hydraulische componenten van de bewerkingsmachine. Het ontvangt instructiesignalen zoals snelheidsverandering van de hoofdbeweging, gereedschapskeuze en actie van hulpapparatuur die door de numerieke besturing worden uitgevoerd, en stuurt na noodzakelijke compilatie, logisch oordeel en vermogensversterking de corresponderende elektrische, hydraulische, pneumatische en mechanische componenten rechtstreeks aan om verschillende voorgeschreven acties uit te voeren. Daarnaast worden sommige schakelsignalen doorgestuurd naar de numerieke besturing voor verwerking via het hulpbesturingssysteem.

(5) Body van werktuigmachine

De behuizing van de bewerkingsmachine is het belangrijkste onderdeel van de CNC-bewerkingsmachine en bestaat uit de basiscomponenten van de bewerkingsmachine (zoals het bed en de basis) en verschillende bewegende onderdelen (zoals de werktafel, het zadel, de spindel enzovoort). Het is het mechanische onderdeel dat verschillende snijprocessen voltooit en is een verbetering ten opzichte van conventionele bewerkingsmachines. Het heeft de volgende kenmerken:

CNC bewerkingsmachines maken gebruik van krachtige spindels en servoaandrijfsystemen en mechanische overbrengingen.

De mechanische structuur van de CNC-bewerkingsmachine heeft een hoge stijfheid, dempingsprecisie en slijtvastheid.

Er worden efficiëntere transmissiecomponenten gebruikt, zoals kogelomloopspilparen en lineaire rolgeleiders.

Vergeleken met traditionele handmatige bewerkingsmachines hebben CNC-bewerkingsmachines veel veranderingen ondergaan in uiterlijk, algemene lay-out, componentenstructuur van transmissie- en gereedschapssystemen en bedieningsmechanismen. Het doel van deze veranderingen is om aan de eisen van CNC werktuigmachines te voldoen en hun eigenschappen volledig te benutten. Daarom is het noodzakelijk om nieuwe concepten vast te stellen voor het ontwerp van CNC werktuigmachines.

Vergeleken met conventionele bewerkingsmachines ligt het verschil in het werkingsprincipe van CNC bewerkingsmachines in het feit dat ze worden bewerkt volgens instructies in digitale vorm. Kenmerkend zijn de volgende stappen:

(1) Schrijf op basis van het patroon en de technische voorwaarden op de werkstuktekening het bewerkingsprogramma voor het werkstuk en leg het vast op het besturingsmedium of de drager;

(2) Voer het programma op de programmadrager via het invoerapparaat in de numerieke besturing van de computer in;

(3) Het numerieke besturingsapparaat van de computer verwerkt het invoerprogramma via berekeningen en stuurt instructiesignalen naar het servosysteem en de hulpbesturing van elke coördinaat via het uitvoerapparaat;

(4) Het servosysteem versterkt de ontvangen instructiesignalen, drijft de bewegende delen van de gereedschapsmachine in beweging en de hulpbesturing regelt de werking van de spindelmotor volgens de instructiesignalen;

(5) Het gereedschap en werkstuk worden aangedreven om ten opzichte van elkaar te bewegen door de mechanische onderdelen van de gereedschapsmachine om een werkstuk te maken dat voldoet aan de eisen van het patroon;

(6) Het positiedetectiefeedbacksysteem detecteert de beweging van de bewerkingsmachine en stuurt het signaal terug naar de numerieke besturing om bewerkingsfouten te verminderen.

Voor open-loop bewerkingsmachines is er natuurlijk geen detectie- en terugkoppelingssysteem.

Vergeleken met conventionele bewerkingsmachines zijn CNC bewerkingsmachines zeer efficiënte en geautomatiseerde elektromechanische geïntegreerde bewerkingsmachines die de volgende bewerkingskenmerken hebben:

(1) Groot aanpassingsvermogen en hoge flexibiliteit:

CNC bewerkingsmachines kunnen worden geherprogrammeerd en ingevoerd om verschillende objecten te bewerken. In sommige gevallen hoeft slechts een deel van het programma te worden aangepast of kunnen speciale instructies worden gebruikt (zoals het gebruik van de zoomfunctie-instructie om onderdelen met dezelfde vorm maar verschillende afmetingen te bewerken). Dit biedt veel gemak voor enkelstuks, kleine series, productie van meerdere variëteiten, producttransformatie en proefproductie van nieuwe producten, waardoor de cyclus van productievoorbereiding en proefproductie aanzienlijk korter wordt.

(2) Hoge bewerkingsnauwkeurigheid en stabiele kwaliteit:

Door het gebruik van een digitaal servosysteem genereert het CNC-apparaat een overeenkomstige verplaatsingshoeveelheid (pulsequivalent genoemd) van de bewerkingsmachine voor elke uitvoerpuls, die 0,1~1μm kan bereiken. De transmissieschroef van de bewerkingsmachine maakt gebruik van intermitterende compensatie en de steekfout en transmissiefout kunnen worden geregeld door een gesloten-lussysteem, zodat de CNC bewerkingsmachine een hoge bewerkingsnauwkeurigheid kan bereiken.

In precisiebewerkingscentra bijvoorbeeld is de positioneringsnauwkeurigheid over het algemeen maximaal (0,005~0,008)mm per 300 mm lengte, en de herhaalnauwkeurigheid kan 0,001 mm bedragen. Bovendien heeft de CNC bewerkingsmachine een goede structurele stijfheid en thermische stabiliteit, waardoor de productienauwkeurigheid gegarandeerd is. De automatische bewerkingsmethode voorkomt menselijke bedieningsfouten, garandeert een stabiele bewerkingskwaliteit en heeft een hoog slagingspercentage. De CNC bewerkingsmachine kan meerassig gekoppeld worden en kan complexe oppervlakken bewerken die op conventionele bewerkingsmachines moeilijk of niet te bewerken zijn.

(3) Hoge productiviteit:

De CNC bewerkingsmachine kan de meest gunstige bewerkingsparameters selecteren om een continue bewerking van meerdere processen te realiseren. De machine kan ook meerdere machines superviseren. Dankzij versnellings- en vertragingsmaatregelen kunnen de bewegende delen van de bewerkingsmachine snel bewegen en positioneren, waardoor veel tijd wordt bespaard tijdens het verwerkingsproces.

(4) Goede economische efficiëntie:

Hoewel de uitrustingskosten van CNC bewerkingsmachines (inclusief afschrijvingskosten, onderhoudskosten, stroomverbruikskosten, enz.) per onderdeel relatief hoog zijn, bespaart hun hoge productie-efficiëntie extra tijd (zoals draadtrekken, machineafstelling, verwerkingsinspectie, enz. De stabiele bewerkingsnauwkeurigheid van CNC bewerkingsmachines vermindert het uitvalpercentage en verlaagt de productiekosten nog verder.

De prestatiekenmerken van CNC bewerkingsmachines bepalen hun toepassingsgebied. Voor CNC-bewerking kunnen de te bewerken objecten ruwweg worden verdeeld in drie categorieën op basis van hun geschiktheid.

(1) De meest geschikte categorie:

Onderdelen met hoge eisen aan bewerkingsnauwkeurigheid, complexe vormen en structuren, vooral onderdelen met complexe krommingen, gebogen oppervlaktecontouren of onderdelen met niet-vloeiende binnenholten. Deze onderdelen zijn moeilijk te bewerken op conventionele bewerkingsmachines en het is moeilijk om de kwaliteit te detecteren en te garanderen. Onderdelen die frezen vereisen, boren... hobbing, sleuven of tappen in één opspanning.

(2) Relatief geschikte categorie:

Onderdelen die duur zijn, moeilijk te verkrijgen en niet mogen worden afgedankt. Bij het bewerken van deze onderdelen op conventionele bewerkingsmachines doen zich bepaalde moeilijkheden voor en ze worden gemakkelijk beïnvloed door verschillende factoren zoals de afstelling van de bewerkingsmachine, de mentale toestand van de operator en de werkomstandigheden, wat kan leiden tot defecte of afgedankte producten.

Daarom kunnen CNC bewerkingsmachines gekozen worden voor betrouwbare bewerking. Ze worden gebruikt voor onderdelen die een lage productie-efficiëntie en hoge arbeidsintensiteit hebben bij bewerking op bewerkingsmachines voor algemeen gebruik, en voor onderdelen die een goede consistentie vereisen bij het vergelijken van maten of het testen van prestaties, en voor onderdelen die in kleine series van meerdere variëteiten en specificaties worden geproduceerd.

(3) Niet geschikte categorie:

Onderdelen die een ruwe referentiepositionering vereisen met behulp van vormstukken voor bewerking of die handmatig moeten worden aangepast voor positionering. Onderdelen met instabiele bewerkingstoleranties als er geen online detectiesysteem op de CNC-bewerkingsmachine is dat de positiecoördinaat van het onderdeel automatisch kan detecteren en aanpassen. Onderdelen waarvoor specifieke procesapparatuur nodig is of die worden bewerkt op basis van monsters of prototypen, en onderdelen waarvoor massaproductie nodig is.

Naarmate de prestaties, functionaliteit en kosten van CNC-bewerkingsmachines blijven verbeteren, samen met de voortdurende verbetering en upgrading van CNC-bewerkingsgereedschappen en hulpgereedschappen neemt het gebruik van CNC bewerkingsmachines voor massaproductie geleidelijk toe. Daarom is geschiktheid relatief en zal veranderen met de technologische ontwikkeling.

Vanuit het perspectief van het technologische niveau van CNC-bewerkingsmachines zijn hoge precisie, hoge snelheid, hoge flexibiliteit, multifunctionaliteit en hoge automatisering belangrijke ontwikkelingstrends voor CNC-bewerkingsmachines. Voor een enkele machine is het niet alleen nodig om de flexibiliteit en het automatiseringsniveau te verbeteren, maar ook om het aanpassingsvermogen te hebben van flexibele productiesystemen van een hoger niveau en computergeïntegreerde systemen.

De spindelsnelheid van in China geproduceerde CNC-apparatuur heeft 10.000-40.000 omw/min bereikt en de voedingssnelheid 30-60 m/min. De gereedschapswisseltijd is minder dan 2,0 seconden en de oppervlakteruwheid Ra is minder dan 0,008 μm.

Op het gebied van CNC-systemen ontwikkelen verschillende bekende CNC-apparatenfabrikanten in de wereld, zoals FANUC in Japan, Siemens in Duitsland en A-B in de Verenigde Staten, zich momenteel in de richting van serialisatie, modularisatie, hoge prestaties en systematisering.

Hun CNC systemen maken allemaal gebruik van 16- en 32-bits microprocessoren, standaardbussen en software- en hardwaremodulestructuren. De geheugencapaciteit is uitgebreid tot meer dan 1 MB, de resolutie van de bewerkingsmachine kan 0,1 μm bereiken, de hoge aanvoersnelheid kan 100 m/min bereiken en er kunnen tot 16 besturingsassen worden gebruikt, met behulp van geavanceerde elektrische en mechanische technologie.

Op het gebied van aandrijfsystemen maken frequentieregelaars een snelle ontwikkeling door. Frequentieregelaars zijn geëvolueerd van analoog naar digitaal en regelaars die voornamelijk bestaan uit operationele versterkers en andere analoge apparaten worden vervangen door digitale geïntegreerde componenten die voornamelijk bestaan uit microprocessoren.

Als de werkende machine hebben werktuigmachines in de loop der jaren productiemiddelen en -methoden geleverd voor de industriële revolutie en moderne industriële ontwikkeling. In de toekomstige ontwikkeling van de industrie en de vooruitgang van de menselijke beschaving zal de ondersteuning en promotie van CNC werktuigmachines nog steeds onmisbaar zijn.

Met het oog op de toekomst brengt een nieuwe ronde van industriële revolutie nieuwe uitdagingen en kansen voor de ontwikkeling van CNC werktuigmachines. De integratie van geavanceerde productietechnologie met de nieuwe generatie informatietechnologie en kunstmatige intelligentie biedt ook technische ondersteuning voor de technologische innovatie, productvervanging en industriële upgrading van CNC werktuigmachines.

CNC bewerkingsmachines zullen zich ontwikkelen in de richting van hoge prestaties, multifunctionaliteit, maatwerk, intelligentie en groene technologie, en toekomstige kwantumcomputertechnologie omarmen om krachtigere, handigere en effectievere productiemiddelen te bieden voor de nieuwe industriële revolutie en de vooruitgang van de menselijke beschaving.